ニュース

「国内外から信頼される業界を目指して日本経済を支えていく」 日本工作機械輸入協会が賀詞交歓会を開く

あいさつに立った中川会長は、「輸入工作機械は日本の近代化や工業化の基盤をなすものであり、当協会はその発展と推進において貢献してきた。今後もグローバル時代における日本人のものづくりを支えるため、一層の努力をしていく」と意気込みを示したあと、昨年の工作機械の輸入通関実績に触れた。それによると、2017年の工作機械の輸入通関実績は、約890億円となった。一昨年の2016年から約4%減となった。本邦通関ベースの数字であるため三国間貿易の場合はカウントされない。「業界各社の好業績からみて、三国間貿易分が増加したものかと推測している。」と述べた。

また、昨年9月にドイツ・ハノーバーで開催されたEMO2017について、「約13万人の来場者を数えた。当協会からも42名からなる視察団を組み大変有意義なミッションとなった。」と感想を述べたあと、「今年はIMTSへの視察団を予定している」とし、参加を呼びかけた。また、「当協会では2月7日から9日にかけてパシフィコ横浜でテクニカルショー2018に出展する。会員企業10社が共同出展し世界の特長ある輸入機並びに周辺機器を紹介するという新たなチャレンジをする。」と述べ、本年開催されるJIMTOFについても、「当協会会員企業の世界の超一流の技術・製品が出展され、社業ひいては業界の益々の活性化に導かれることが期待される。2020 年の東京オリンピック・パラリンピックに向け、カウントダウンが始まった。わが国は世界で最も信頼される国のひとつである。当協会でも、国内外から信頼される業界を目指しものづくりを通じて日本経済をしっかりと支えていく。」と意気込みを示した。

乾杯の発声はイタリア大使館貿易促進部のルイジーナ チローネ氏が行った。宴もたけなわのころ散会した。

「重要な点は教育にある」日本工作機械販売協会が賀詞交歓会を開く

あいさつに立った冨田会長は、「昨年を振り返り、トランプ政権が本格的に始動し、地政学的にいえば世界的にも摩擦があったのだが、北朝鮮問題については今年も注視したい。日本国内では安倍政権が再任され、強い政権ができた。株価も高くなり安定し、一般経済でいえば今年1年、良好ではないだろうか。工作機械業界については史上最高の暦年の受注額だと聞いた。本年についていえば、年末から年始にかけて多くの中小企業を訪問したが、仕事が出ているな、という感想を持った。今年も内需については日工販の努力にもよるが6000億円を目指して頑張りたい。」と意気込みを示した。

また、昨年開催された東京モーターショウについて触れ、「驚いたことはコンセプトカーが展示されていたが、運転席には誰もいない。乗っている人たちは皆さんで話をしているうちに目的地に行くということで、EVでありレベル4であり、カーシェアリングを視野に入れたコンセプトカーだと思われるが、2030年くらいに先進国ではこうした自動車が走っているのではないかと感じた。日工販としても自動車の将来には非常に興味がある。」としたうえで、「自動車以外の産業にも目を向けていかなければならない。半導体、建設機械、医療分野、航空機産業などにも注力していかなければと思う。」と述べた。

日工販の役割について、「重要な点は教育である。SE教育をはじめ、お客様の要望が非常に高くなっていることもあり、レベルの高い営業マン教育の一助になれば良いと思う。また、情報の提供も重要であり、補助金、税制改正、PL保険等の情報を提供していきたい。各分野の専門家に依頼をして講演会を開催し、メーカーの新製品勉強会や工場見学会、メーカーの営業マンとの情報交流会を積極的に実施し、より連携を深めていきたい。」と力強く話した。

乾杯の発声を野中治孝 日本工作機械輸入協会 副会長(ゴーショー社長)が行った。宴もたけなわのころ散会した。

「専門力を強化し、きめ細やかなサービスの提供に注力」 NaITOが新年賀詞交歓会を開く

新年のあいさつに立った坂井社長は、「昨年はトランプ政権の発足によって経済不安があったが、実体経済は米国も堅調が続き、中国も順調に景気が回復。また欧州も予想以上に景気回復のスピードがアップした。わが国においても昨年は急速に良くなったと皆様も感じられていると思う。機械工具商の業界もやっと上向いてきたと仰る経営者も増えてきた。」とあいさつし、今後のビジネススタンスについてスライドを見せながら説明をした。

それによると第三四半期の損益状況は、売上高前年同期比350億200万円、経常利益は5億9900万円となった。通期業績予想は売上高453億円、経常利益8億8000万円としている。

坂井社長は、2014年度の活動報告の中で、専門力の強化を挙げ、商品知識、レスポンス、対応面で独自の特長を持ち、取引先の信頼を得たと説明、専門販売員研修、商品知識研修の実施や、地域密着、対面営業について市場に基づいた提案やきめ細やかなサービスの提供を展開したと話した。また、今後の予定として、北東北支店と西東京支店の2カ所を移転するとし、今年も引き続き情報発信機能の強化に注力すると述べた。

海外展開については、海外岡谷鋼機メカトロ部との協業について、岡谷USAへ出張ベースでセールスを派遣した。海外拠点(インドネシア)への社員が出向し、インド・インドネシア地域では新規顧客の開拓にあたっている。また、支店長の短期海外研修も行った。

海外展開については、海外岡谷鋼機メカトロ部との協業について、岡谷USAへ出張ベースでセールスを派遣した。海外拠点(インドネシア)への社員が出向し、インド・インドネシア地域では新規顧客の開拓にあたっている。また、支店長の短期海外研修も行った。

2017年度方針として、①専門力強化、②地域密着、対面営業、③情報発信機能の強化、④積極的な海外展開を挙げた。

大平 博 ユニオンツール社長が乾杯の発声を行った。宴もたけなわの頃、散会した。

【受講者募集中】三菱マテリアルの「切削アカデミー2018」開催日程が決まる

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、切削工具ユーザーに向けて、技術者育成を目的とした切削工具メーカーならではの体系的な研修を開催している。 2016年度6月より開催している「切削アカデミー」は、初心者から熟練技術者まで延べ400名以上が受講しているセミナーだ。切削加工の実務経験がある人も受講し、『講義後に実演をすることにより理解が深まった』、『実際の現場での問題点が解決できた』など高い評価を博している。同社では、「切削加工に関する全般的な知識を深め、さらなる切削加工マスターを目指す方にはご注目いただきたい研修です。」とコメント。 今回は、初心者・基礎・応用コース、トラブルシューティングコース・難削材加工・切削抵抗解析などの専門コースといった、切削加工の技術者のお悩みに応える多彩なコースを東日本テクニカルセンター(埼玉県)と中部テクニカルセンター(岐阜県)の2施設で、実施する。 同社では、「2018年度より各コースを段階的に受講することにより、コースごとに特化した内容を効果的に学習し、理解を深めていただくことと致しました。つきましては、基礎コース→応用コース→専門コースを一貫してご受講いただくシステムと致しましたので、ぜひ、この機会に基礎から応用、専門コースまでご受講いただき、知識と技能の習得にお役立てください。」と述べている。

コース及び開催日程

*東日本TC=東日本テクニカルセンター、中部TC=中部テクニカルセンター■初心者コース(1日)切削加工の種類、切削工具の呼称など、切削加工職場で使われる言葉を学び、実際の加工も体感する。<対象者>切削加工作業経験の無い初心者向け。<日程( )内は場所>・4月17日(中部TC)・4月20日(東日本TC)・5月15日(中部TC)・5月18日(東日本TC)■基礎コース(2日)切削加工の種類、被削材と切削工具の基礎知識を学び、切削条件の計算式を習得する。<対象者>切削加工作業経験2年以上程度の人向け。<日程>・5月24、25日(東日本TC)・9月13、14日(中部TC)■応用ターニングコース(1日)旋削加工の詳しい知識や工具選定について学ぶ。切削作業職場で適切に工具が使用されているか判断する能力、一般的な工具損傷の基礎知識とその対策を身に付ける。<対象者>基礎コースを修了した人で切削加工作業に従事しており、被削材の基礎知識、旋削工具の基礎知識、切削条件計算能力を有する人向け。<日程>・7月13日(東日本TC)■応用ミーリング・ドリリングコース(2日)転削加工の詳しい知識を体系的に学ぶ。切削作業職場で適切に工具が使用されているか判断する能力、一般的な工具損傷の基礎知識とその対策を身に付ける。<対象者>基礎コースを修了した人で切削加工作業に従事しており、被削材の基礎知識、転削工具の基礎知識、切削条件計算能力を有する人向け。<日程>・8月23、24日(中部TC)■ターニング トラブルシューティングコース(2日)旋削加工で課題となる切りくず処理の考え方、工具損傷の原因と対策について学ぶ。<対象者>基礎コースを修了した人で切削加工作業に従事しており、被削材の基礎知識、転削工具の基礎知識、切削条件計算能力を有する人向け。<日程>・6月8日(中部TC)■難削材加工コース(1日)難削材加工の基本的な考え方と、実用的な加工を学ぶ。<対象者>基礎コースと応用コースを修了した人で切削加工作業従事者の人向け<日程>・7月24日(東日本TC)・8月3日(中部TC)●受講料コースごとに設定。▼お申し込み方法:下記WEBサイトより申し込むこと▼http://carbide.mmc.co.jp/solution/purpose/education/training/academy【所在地】東日本テクニカルセンター:埼玉県さいたま市大宮区北袋町1丁目297番地(加工技術センター内)中部テクニカルセンター:岐阜県安八郡神戸町横井1528-1(岐阜製作所内)

【告知】OKKが「東日本」、「中部・西日本」のプライベートショーをそれぞれ開催

OKK(社長=宮島義嗣氏)が「東日本プライベートショー」を2月15日(木)~16日(金)まで、「中部・西日本プライベートショー」を3月1日(木)~2日(金)まで、それぞれ開催する。

東日本プライベートショー

東日本プライベートショーの注目どころは、「IoTシステム」。日常点検にタブレットを活用、機械のQRコードを識別して点検プログラムを起動する。日常点検のデータがサーバーに記録、点検カ所のカメラ撮影を行うことでか空点検の抑制と故障予兆の記録が期待できるというIoTシステムによる保守支援や、古い機械も含めて工場全体の稼働状況も監視することで生産性効率アップを狙う仕組みだ。

また、「WinGCM」の体験コーナーを開設。対話型NC自動プログラミング機能の優位性である双六画面方式の簡単操作を紹介する。分かりやすい案内図はNCプログラムを知らなくても簡単に加工プログラムを作成できるとして注目されている。スマホのような操作性もGood。

他にも機械に実装されたセンサから得られる温度変化情報をもとに機械構造からなる立方体の変形を推定し、リアルタイムで加工点の変位を補正する環境熱変位補正“ソフトスケールCube”も要チェックだ。

●出展予定機種

・立形マシニングセンタ「43R」

・立形マシニングセンタ「VM53R」

・5軸制御立て形マシニングセンタ「VC-X500」

・立形マシニングセンタ「VC51」

・立形マシニングセンタ「VM660R」

《新NC N830搭載機》

・立形マシニングセンタ「VM76R」

・立形マシニングセンタ「VB53」

期間:2018年2月18日(木)10:00~17:00 → 16日(金)10:00~16:00

会場:OKK東京テクニカルセンター

(さいたま市北区日進町3-610)

中部・西日本プライベートショー

こちらも東日本プライベートショーと同じく「IoTシステム」やプログラム支援技術が注目どころ。高能率加工を実現すべく、主軸ロードメータの値が一定になるよう自動的に送り速度オーバライドを制御する“高能率制御技術 ソフトAC”が過負荷による工具折損防止と切削効率の向上に役立つところを紹介してくれる。

また、①OKKのものづくりへのこだわり、②ソフトスケールCube、③新アプリケーションなど――のセミナーも実施し、加工品質・加工能率向上のためのノウハウを知ることができる。加工実演も豊富にあり、得意の重切削加工でも生産効率アップにつながるデモも見所だ。工具・ホルダーメーカーなどの協賛メーカーも多数出展しているので、来場者のニーズに応えた加工現場を包括的に見学することができる。

●出展予定機種

・立形マシニングセンタ「VM43R」

・立形マシニングセンタ「VM53R」

・立形マシニングセンタ「VM660R」

・立形マシニングセンタ「VB53」

・グラインディングセンタ「GC53R」

・5軸制御立形マシニングセンタ「VC-X350」

・5軸制御立形マシニングセンタ「VC-X500」

・横形マシニングセンタ「MCH5000R」

期間:2018年3月1日(木)10:00~16:00 → 2日(金)10:00~16:00

会場:OKK猪名川製造所

(兵庫県伊丹市北伊丹8-10)

三菱マテリアルがヘッド交換式エンドミル「iMXエンドミルシリーズ」に曲面刃付きアイテムを追加発売

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、ヘッド交換式エンドミル「iMXエンドミルシリーズ」のスクエアヘッドとラジアスヘッドに曲面刃付きアイテムを追加し、このほど販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、ヘッド交換式エンドミル「iMXエンドミルシリーズ」のスクエアヘッドとラジアスヘッドに曲面刃付きアイテムを追加し、このほど販売を開始した。

ヘッドとホルダの締結面を全て超硬製とすることで、ソリッド工具に近い剛性を発揮する「iMXエンドミルシリーズ」は、多彩なヘッド交換が可能で経済性に優れ、高精度・高剛性・高能率加工の実現により高い評価を博していることを受け、同社では、スクエアヘッドとラジアスヘッドに曲面刃付きアイテムを追加し、シリーズの拡充を図るとしている。

刃長の後端側にRを設定した曲面刃により、複数回の側面加工(肩削り加工)時のパス間に発生する段差を低減することがスクエアヘッドとラジアスヘッドの曲面刃付きアイテムの主な特長となっている。

標準価格(いずれも税抜価格)

・IMX12S3HV12009 EP7020:11,800円

(代表型番)・IMX16S3A16012 ET2020:16,200円

・IMX20C4HV200R05020 EP7020:24,400円

・IMX25C12HV250R10025 EP7020:44,000円

日立建機がPATブレードでの3Dマシンコントロール機能を実現するミニショベルシステムを開発

運動場の施工および生活道路などの小規模舗装工事における上層路盤の整地は、PAT ブレード仕様のミニショベルや、モータグレーダ、ブルドーザなどの建設機械を使用して施工されているが、その施工には、オペレーターの高い運転技術が必要である。今後、進んでいく日本国内の建設業就労者の減少に伴う熟練オペレーターの減少により、施工量をこなせなくなっていくことが、建設業界では大きな課題となっていることを受け、同社では今回、PAT ブレードの3D マシンコントロール機能を実現するミニショベルシステムを開発した。

各測量機器メーカーのセンサやコントローラなどの機器を搭載することで、TS 基準局から得た機械の位置情報を基に、3 次元設計データに従ってPAT ブレードをリアルタイムで半自動制御し、施工目標面の仕上げにおいて、効率的な作業が可能となる。従来の建設現場で行われていた検測作業などの作業工程を削減するとともに、整地作業の効率化寄与する。

今後は製品化に向けたさらなる機能向上と、クラウドと連携したソリューションの開発に取り組んでいくとしている。

PATブレードのチルト、アングル動作

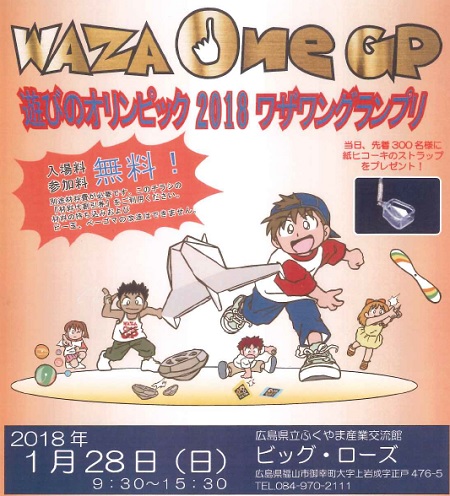

【告知】遊びのオリンピック「2018WAZA ONE GP(ワザワングランプリ)」が今年も元気に開催!

安田工業(社長=安田拓人氏)が設立協賛している「WAZA One GP(ワザワングランプリ)」(主催=WAZA-One GP実行委員会)が、1月28日(日)、広島県立ふくやま産業交流館 ビッグ・ローズ(広島県福山市御幸町大字上岩成字正戸476-5)で開催する。当日は先着300名に紙ヒコーキのストラップをプレゼントする。入場料・参加料は無料。ただし、別途材料費が必要。

競技参加の仕方は下記の通り。

(1)競技に参加する人は総合受付で材料を買うこと。競技に参加できるのは小学生。

(2)各競技の受付でエントリーすること。受付の目印は大きな風船!

(3)予選を勝ち抜いて決勝をめざす。決勝は午前と午後に2回ある。

(4)午前と午後の優勝者で統一選をする。

大会技術種目

●ビー玉

1辺が50cmの三角形枠内のビー玉を離れたところから狙い、はじき出す三角出しという競技。勝者は敗者のビー玉を5個もらうことができる。ビー玉をたくさんはじき出したほうが勝ち。

●ベーゴマ

直径75cmのベーゴマ床で対決。ベーゴマは高角六(対辺2.7cm高さ1.4cm重さ33g)を使用。最後までベーゴマが床内で回っていた方が勝ち。

●めんこ

WAZA ONE GPオリジナルの長方形めんこを使用。コートに5枚ずつおき、投げめんこで相手のめんこを返したり、はじき出したり、3分間戦って、取った枚数が多い方が勝ち。

●紙トンボ

材料は串と紙のハネを使用し、切ったり削ったりひねったりしてつくる。できあがった紙トンボで飛距離を競う。より遠くへ飛んだ人が勝ち。

●折り紙ヒコーキ

A5サイズの競技用紙で折り紙ヒコーキを造り滞空時間を競う。8人くらいのグループで一斉に投げて、最後まで飛んでいた人が勝ちあがる。決勝戦はタイム計測で対決する。

*参加対象社は小学生。参加は無料だが、材料は当日受付にて別途購入する。

他にも、ビー玉、ベーゴマ、めんこ、紙トンボ、折り紙ヒコーキ、ペーパーロケットの6種類でレベル5をクリアする「技-1(ワザワン)検定」や「体験チャレンジ」は誰でも無料でできるので大人も小学生未満も楽しむことができる。また、自分でつくったペーパーロケットを発射台にセットして飛ばすこともできたりと、遊びが満載のイベントである。

〈平成30年 年頭所感〉経済産業省製造産業局産業機械課/日本産業機械工業会

「『生産性革命』と『人づくり革命』を推し進めていくことが必要」

経済産業省製造産業局 産業機械課長 片岡隆一

平成30年の新春を迎え、謹んでお慶び申し上げます。

平成30年の新春を迎え、謹んでお慶び申し上げます。

安倍政権発足以来、名目GDPは50兆円以上増加し、正社員の有効求人倍率が1倍を超えるなど、力強い経済成長が実現しています。雇用は185万人増加し、昨年の春に大学を卒業した皆さんの就職率は過去最高となっています。我が国として、『戦後最大の名目GDP600兆円』の実現に向け、この成長軌道を確固たるものとするためには、『生産性革命』と『人づくり革命』を力強く推し進めていくことが必要です。

欧米で端を発した第四次産業革命の波は我が国にも押し寄せ、日本のものづくり産業は大きな転換期を迎えようとしております。日本企業が生産性を向上し、競争力強化を図っていくためには、第四次産業革命への対応、すなわちロボット、IoT、ビッグデータ、AIなどの活用が不可欠です。そうした中、第四次産業革命による技術革新を踏まえた今後の日本が目指すべき産業の在り方の鍵を握るのが、「Connected Industries」です。

「Connected Industries」とは、様々な業種、企業、人、機械、データなどがつながることによって、新たな付加価値や製品・サービスを創出し、生産性を向上させ、高齢化、人手不足などの社会課題を解決することで、産業競争力の強化につなげていこうというものです。これから未来に現れるチャレンジは、ますます複雑になることが想定され、単独のリソースでの解決は困難です。また、その変化のスピードも早く、待っているだけでは、世界の潮流に取り残されてしまいます。工場の機器の効率化、オープンプラットフォーム化やデータ連携、ロボットの活用を通じた工場全体の最適化の流れを見据え、世界最先端の産業を目指して、皆様と一緒に、現場目線で取り組んで参ります。

一方でロボット化・自動化によって単に雇用を奪うのではなく、『匠の技』などの見える化による若い職員のスキル習得など、技能承継の取組も重要です。また、単純作業や重労働を省力化することで労務費を削減し、そのぶん、若者、女性、お年寄り、障害のある方などが働きやすくなるような働き方改革や、第四次産業革命を支える、ものづくりとITの双方に精通した人材の育成も重要です。即戦力を確保しながら、中長期的には、将来を担う人材をしっかりと育成できるような取組を我々も後押して参ります。

こうした取組に加え、産業機械業界でも、中小企業の取引条件を改善するための自主行動計画を策定する動きが進んでおります。企業間取引においても、是非winwinな関係となるよう、この取組を産業界全体で進めて頂きたいと思います。

我が国の経済・社会の発展は、ものづくり産業とともにあり、その中でも、産業機械産業は、明治以降、根幹を支える『土台』でありました。皆様の現場を熟知する知見は『日本の宝』です。IoTもAIもツールであり、優れた現場の知見を有する皆様が、それぞれの課題解決にどう活かしていくかが重要です。これらのツールを用いて、新たな発想やつながりを広げ、これまでの常識に囚われない大胆な試行錯誤と挑戦が進んでいくことを期待しております。

産業機械課としても、これからも皆様の『現場の声』を聞き、政策に生かしていきたいと考えておりますので、是非とも気軽にお声掛けください。

最後になりましたが、本年は、『明治150周年』という節目の年でございます。本年が皆様方にとってさらなる飛躍の年となりますように祈念いたしまして、新年の挨拶と代えさせていただきます。

「わが国の成長力の底上げと生産性向上に向けて」

日本産業機械工業会 会長 佃 和夫

2018年を迎えるに当たり、新年のご挨拶を申し上げます。

2018年を迎えるに当たり、新年のご挨拶を申し上げます。

皆様には、気持も新たに新年を迎えられたことと思います。

昨年を振り返りますと、経済面ではわが国の実質国内総生産(GDP)が7~9月期に7四半期連続のプラス成長となるなど、海外経済の拡大を背景に輸出や生産が伸び、緩やかな景気回復が続きました。しかし、企業収益が改善した一方で個人消費の伸びは力強さが見られるまでには至りませんでした。

通商面では、新たな環太平洋連携協定(TPP)の大筋合意や、日本とEUの経済連携協定(EPA)交渉が合意するなど、貿易と投資の自由化に向けた質の高い通商ルールの整備が進展いたしました。

一方、海外を見ますと、朝鮮半島の緊張感の高まりや中東の政治情勢の不透明感、英国のEU離脱交渉の行方、米国のTPPや地球温暖化対策パリ協定からの離脱の表明など、世界情勢が刻々と激しく変化した一年だったのではないかと思います。

我々産業機械業界の2017年度上半期の受注は、内需・外需とも増加し、上半期としては3年ぶりにプラスへ転じました。内需は民需・官公需とも増加し、外需は中国やアフリカ、オセアニアで増加するなど、機種により差はありますが、総じて見れば受注環境の明るさが増してきたと思います。

こうした中、2018年は、わが国の成長力を底上げし、多くの人たちがその成長を享受できるという成長と分配の好循環を確立していく必要があると思われます。そのためには、多くの産業が第4次産業革命に対応した設備への転換を図り、人工知能・ロボット・IoTなどを活用したイノベーションの実現に取り組み、生産性や競争力を一段と高めていくとともに、少子高齢化や人口減少で縮小が懸念される国内市場の消費や投資の機会を広げ、新たな需要の創出・拡大に繋げていく事が重要であると考えます。

我々産業機械業界としても、時代の変化に対応した新たな「ものづくり」の創出に取り組み、優れた製品とサービスを提供し、わが国産業の生産性向上と国際競争力強化に引き続き貢献していきます。併せて、日本の強みであるエネルギーや環境分野の技術をさらに進化させながら、温暖化を始めとする地球規模での環境対策にも積極的に取り組んでいきます。

政府におかれましては、わが国産業が世界に誇る「ものづくりの強さ」を活かし、国内外の様々なニーズに応える新たな製品やサービスを創造していくために、企業の研究開発、設備投資、人材育成等を促進させる各種施策のさらなる充実を図っていただきたいと思います。また、日本企業が安心して海外への事業展開ができるよう、自由貿易の促進や国際通商ルール作りに粘り強く取り組まれることを期待しております。

年頭にあたり考えるところを述べさせていただきましたが、関係各位におかれましては一層のご指導、ご協力をお願いしますとともに、皆様のご多幸を心からお祈り申し上げ、新年のご挨拶とさせていただきます。

〈平成30年 年頭所感〉日本工作機械工業会/日本機械工具工業会/日本工作機器工業会/日本精密機械工業会

「今年も活発な受注に期待」

日本工作機械工業会 会長 飯村幸生

2018年の新春を迎え、謹んで新年のお慶びを申し上げます。

2018年の新春を迎え、謹んで新年のお慶びを申し上げます。

我が国工作機械業界の受注は、地政学的リスクが世界各地で高まっているものの、2017年初来、内外需ともに総じて順調に推移致しました。内需では半導体産業や自動車産業の投資が好調に推移し、幅広い需要産業で高付加価値機械の需要が盛り上がりました。

外需では中国で電気機械を始め一般機械や自動車等の投資に拡がりがみられたほか、欧州、北米も堅調に推移しました。この結果、2017年の受注総額は、暦年修正見通し「1兆5,500億円程度」を上回り、2007年に記録した過去最高額1兆5,900億円をも10年ぶりに超えたものと見込まれます。

本年も基調的には、活発な受注が期待されます。関係業界の皆様にも円滑な部品供給を始めとするご支援をお願い致します。他方、国際政治・社会情勢等、工作機械業界の力の及ばない外部的要因によるリスクも内在しています。好調ながら脆弱な市場環境が予見されます。「治に居て乱を忘れず」、常にいかなる事態にも対応できる力を蓄えねばなりません。

このような受注環境にあって、世界の工作機械産業は大きな技術的変革期を迎えております。様々な繋がりによって新たな付加価値の創出や社会課題の解決を目指す我が国の “Connected Industries” を始め、ドイツの “Industrie 4.0”(第4次産業革命)、アメリカの “Industrial Internet”、中国の “中国製造2025”、等、IoTを活用してスマート・マニュファクチャリングの実現を図る取組みが世界各国で競われています。三次元積層造形装置(3Dプリンタ)の技術も実用化の段階に入って来ました。自動車の電動化の進展や、航空機産業の成長に伴う難削材需要の増加によって、需要構造面でも大きな変化が展望されます。

日本の工作機械業界は、世界のものづくりをリードすべく、製品の高付加価値化やユーザーニーズの多様化に的確に対応した取組みを進めて行かねばなりません。日工会では、産学官が連携して世界最高水準の工作機械技術の創造を目指す「加工システム研究開発機構」を中心に研究開発や国際標準化に関する戦略的活動を展開して参ります。

本年は、我が国工作機械業界最大のイベントであるJIMTOFの開催年です。今回のJIMTOF・Tokyo 2018では、11月冒頭に東京ビッグサイト全館を使用して、Connected Industriesの構想を念頭に、「つなぐ」をキーワードとして最先端の工作機械技術・製品を世界に発信して参ります。合わせて全国から学生を招待する「工作機械トップセミナー」や企画展示を通じ、社会一般の工作機械産業への認知度向上を図って参ります。

関係各位には当工業会の事業に対する一層のご理解とご協力をお願い申し上げます。

本年が皆様にとって更なる飛躍の年となることを祈念致しまして、年頭のご挨拶とさせて頂きます。

「切削工具と二次電池の両方に使用されるレアメタルの動向を注視」

日本機械工具工業会 会長 牛島 望

新年明けましておめでとうございます。謹んで新年のご挨拶を申し上げます。

新年明けましておめでとうございます。謹んで新年のご挨拶を申し上げます。

昨年は、政治や安全保障については多事で慌ただしい1年でしたが、世界経済は比較的に順調であったことから、ビジネスは工作機械をはじめ、全般的に拡大基調の良い年であったと思います。先の読めない時代ですが、本年も世界経済が堅調であることを願うばかりです。

私ども、日本機械工具工業会は、ハイス工具の日本工具工業会と、超硬工具協会が2015年6月に統合し発足しました。両工業会とも、1948年に設立され、歴史も伝統もあり、それぞれの流儀で運営してきました。そのため、両工業会の会員の融和について、当初は若干の不安もありましたが、統合から2年半が経過し、コンプライアンスを徹底しつつ、融和が進んでいるのではないかと思います。

本年は、ハイスの原型とされるマシェット鋼が1868年に英国で発明されてから丁度150年に当たります。従来は水による急冷で焼きを入れていた工具鋼製のバイトを、大気中で融点に近い温度から焼きを入れ始めることで、バイトの硬度が上がり、切削性能が格段に向上することを偶然発見したことがきっかけだったようです。その後、1900年にタングステンやクロムを大量に添加した鋼の熱処理方法を発見、高速度で加工しても刃先が軟化せず、切れ味を保つ切削用鋼ということで、高速度工具鋼(ハイス)と名付けられたようです。モリブデン、コバルト等のレアメタルを添加物として加えることや粉末化、コーテイング処理することで性能が向上し、金属加工に不可欠の材料として現在に至っています。

更に、超硬が95年前の1923年に開発されました。ドイツの電球メーカーのエンジニアが、特殊鋼製のダイスでタングステンのフィラメントを伸線していたところ、ダイスの 表面に炭化タングステンが析出してダイスが硬くなり、耐摩耗性が向上したことでダイス 寿命が伸びることを偶然発見したことがきっかけだったようです。トライボロジーの一例と言えるかもしれません。超硬も耐摩工具のダイスだけでなく、バイトやフライス、ドリル等の切削工具が主用途となり、今日に至っています。

両材料の使い分けですが、当初、超硬は主にバイト等ロー付け工具と刃先交換チップに

使われていました。エンドミルやドリル等はハイスより超硬のシェアが圧倒的に高くなってきましたが、ホブ、ブローチ等の歯切り工具と高精度ネジ切り加工のタップについては今後も超硬よりも靭性が優れ、欠損し難いハイスが使われると考えられます。また、超硬の延長線上に、タングステンの代わりにチタンを主原料とするサーメットや、更に硬度を高めた多結晶焼結ダイヤモンド(PCD)や窒化ホウ素といった材料も使われています。チタン化合物等で表面処理を行うコーテイングもハイス、超硬ともに一般に施されるようになっています。

切削工具の主用途は、金属加工です。自動車や航空機、建機の関連部品、電子部品、筐体等の製造現場で使われていますが、自動車関連部品が最大の需要先になり、特にエンジンのシリンダーブロックやヘッド、トランスミッション部品等の鋳鍛造素材の切削加工にたくさんの工具が使用されています。最近は、車両の軽量化ニーズが大きくなっており、アルミ等軽量部材の使用量が増えていることもあり、PCD工具の使用が増える傾向にあります。

また、電気自動車(EV)化の影響は避けられません。エンジンとトランスミッションが無くなると、自動車関連の切削加工が50%以上減ります。しかし、給電のインフラや時間の問題に加え、二次電池の重量やレアメタル確保等の制約から一挙にバッテリーだけのEVに切り替わることは考えにくい状況であることも確かです。当工業会としては、切削工具の主原料のタングステンに加え、切削工具と二次電池の両方に使用されるコバルト等のレアメタルの動向を注視する必要があると考えています。

最後になりますが、昨年は、秋口から品質検査の問題で社会に動揺が走りました。納期に追われ、出来高増と能率向上を求められる現場が検査成績を捏造して客先に提出等を行っていたという事実は、驚きでした。しかし、現場が納期と出来高増に追われながらも高い品質を求められるのはいずこも然りであり、この問題は、どこの企業でも起こりえる事として予断・油断無く、経営者が陣頭に立って社内の状況や体制を再検証していく必要があると痛感しました。

本年も宜しくお願い申し上げます。

「私たちのビジネスチャンスは広がっている」

日本工作機器工業会 会長 寺町彰博

あけましておめでとうございます。

あけましておめでとうございます。

年頭に際し、所見を述べさせていただきます。

昨年の世界経済は、欧米をはじめとする先進国は引続き好調に推移し、中国においては政府による経済対策の効果が見られ、総じて拡大基調で推移しました。一方で、ポピュリズムや保護主義の流れ、及びシリア情勢の悪化や北朝鮮の核開発問題などの地政学リスクの高まりにより、先行きに対する不透明感が高まりました。

日本に目を向けますと、海外経済の回復などを背景として輸出や生産が好調に推移する中、経済は緩やかに回復しました。さらに、世界的な好景気と好調な企業業績を背景に、日経平均株価がバブル経済崩壊後の戻り高値を更新し、約26年ぶりの高水準となるなど、今後の持続的な成長へと弾みがついた1年となりました。

世界経済の先行きに対する不透明感が高まる中、AI、IoTなどの高度情報技術による繋がりやロボットを活用した仕組みが進展し、私たちのビジネスチャンスは広がっています。一方で、それらのテクノロジーを武器に新市場を創り出すIT企業が世界の株式時価総額の上位を占め、その一角が既存の小売業を席巻し、業態自体に急激な変化を迫るなど、私たちを取り巻く環境は凄まじいスピードで変化しています。しかしながら、日本の製品やサービスは品質や信頼が高い分、それらを世に出すまでの時間がかかり過ぎるため、ややもすると、変化を起こすどころか、その波に乗り遅れる可能性すらあるかもしれません。

したがって日本の製造業に求められることは、変化に怯むことなく、私たちの「強み」である高付加価値な製品力に新しい技術や仕組みを積極的に取り入れることにより、ダイナミックなイノベーションを大胆なスピードをもって成し遂げることと考えます。これらを実現できれば、必ずや私たちはグローバル競争の中で打ち勝ち、世界の製造業を引き続き牽引していくことができるものと考えております。

従いまして、当工業会といたしましても、会員の皆様と強い信念を共有するとともに、これまで以上に連携を深め、日本の製造業の発展に寄与できますよう、積極的な活動を展開してまいる所存です。

最後になりましたが、会員企業様の益々のご発展と皆様のご健勝とご多幸を心より祈念し、年頭の挨拶とさせていただきます。

「“超精密へのあくなき挑戦”を旗印に日本の技術力を示し続けいく」

日本精密機械工業会 会長 稲葉弘幸

平成30年を迎え、謹んで新春のご挨拶を申し上げます。

平成30年を迎え、謹んで新春のご挨拶を申し上げます。

旧年中は当工業会の活動に格別のご支援、ご協力を賜り、厚く御礼を申し上げます。

さて、当工業会は昨年「創立60周年」を迎えました。「超精密へのあくなき挑戦」を共通のテーマに掲げ、切削・非切削型加工機や周辺装置、工具メーカー、ソフトウエア・サービス会社など様々な企業にご参加頂き、現在では正会員42社、賛助会員62社、個人会員2名様と、106の企業、個人様にご参加頂いております。

1957年に小型工作機械協会設立の声明書を発表、「会員相互の親睦」を重んじ、情報交換はもちろん、仕事を協力し合うことも多々あり、会員同士の密な連携は屈指であると自負しております。この密な関係は当工業会の伝統であり、最大の魅力であると思います。

これからは経営者同士だけでなく、社員同士にも広げていきたいと考えております。

技術委員会では提案力の向上を図りながら、お互いを知るためとして若手技術者を対象とした「プレゼン;わが社の誇りと新商品紹介」と題した研修会を、販売委員会では新人社員を対象とした「マナー研修会」を実施しております。また、日本国内で「モノづくり」をしている集団として、「日本製」を更にアピールする思いから「JAPAN MADE」認証制度を設立しております。

主要部品の70%以上を日本製とする機械を高品質製品と認定し、海外販売の促進を狙っております。更に、今年の11月に開催されるJIMTOF2018でも、「日本人の匠技・モノづくりコンテスト」を企画しております。是非、今回のコンテストにも奮ってご参加頂きたいと思います。

今後も「超精密へのあくなき挑戦」を旗印に、工業立国である日本の技術力を示し続けていく所存です。

「アットホームで会員相互の親密度の高い工業会」として、「日本のモノづくり」に貢献出来るよう努めてまいりますので、引き続きお引き立ての程よろしくお願い申し上げます。

最後に、関係各位のご支援、ご協力をお願い申し上げますと共に、皆様にとって最良の年になりますよう祈念申し上げ、新年のご挨拶とさせて頂きます。