ニュース

イワタツールが海外代理店をメインに親睦会を開く

JIMTOF2016で、世界初の小径ドリルユニット「MDS」も初公開し、話題を呼んでいた最中の親睦会ともあって、会は盛り上がりをみせた。

岩田社長は、「皆様がこの場において新しいビジネス等のつながりが持てれば嬉しく思う」とあいさつ。参加者は東京湾を眺めながら会話が弾み、始終和やかな雰囲気で食事を楽しんだ。イワタツールの社員も日頃の感謝の意を表しながら、あいさつに回っていた。

ダイジェット工業が三重県伊賀市に新工場を建設

ダイジェット工業(社長=生悦住 歩氏)がこのほど、自動車関連等新材料サーメタルの需要拡大に対応し、生産能力の増強を図るなど、高機能・高精度次世代工具に用いる高品質合金の生産を目的として、三重県伊賀市に保有する土地に新工場を建設すると発表した。新工場の概要名 称 :三重合金第2工場(仮称)所 在 地 :三重県伊賀市下川原敷地面積 :約13,600㎡建築面積 :約4,400㎡操業開始 :2018年3月(予定)総投資額 :約10億円

日本機械工具工業会が平成28年度日本機械工具工業会賞の受賞者を発表

日本機械工具工業会(会長=本間博夫氏)はこのほど、平成28年度日本機械工具工業会賞の受賞者を発表した

今年度の受賞者は業界功労賞(2名)、技術功績賞(15件)、環境賞(環境大賞1件、環境特別賞2件、環境活動賞13件)が受賞した。

表彰式は本年12月12日(月)、東京都内の世界貿易センタービルにて開催する。

業界功労賞(2名)

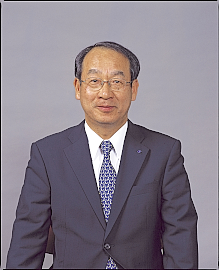

〇故大澤輝秀氏(オーエスジー株式会社)

昭和13年2月3日生まれ 享年78歳

■企業経歴

平成 4年12月 オーエスジー株式会社代表取締役社長

平成19年 2月 オーエスジー株式会社代表取締役会長兼最高経営責任者(CEO)

平成28年9月20日逝去

【功績の概要】

氏は、平成5年5月日本工具工業会常任理事に就任以来、理事長1期2年、副理事長2期4年、常任理事・理事4期8年と合わせて14年に亘って日本工具工業会の役員を務められた。常任理事時代は、27年間と永きに亘って理事長を務められた大和田元理事長退任後、工具業界の経験がまったく無かった小柳理事長の体制をサポートされた。

平成11年5月には副理事長に就任、1期2年務められた後、平成13年5月には日本工具工業会の第7代理事長に就任された。氏の国際感覚あふれる知見・経験を生かされ、工業会の国際化推進、環境委員会の設立、賛助会員制度の導入など、数多くの実績を残された。WCTC(世界切削工具会議)開催のきっかけは、氏に米国切削工具協会から話が持ち掛けられたものであり、日本の工具業界が世界に発信していくべき場であるとの氏の思いから、第1回目からの参加が決定したものである。

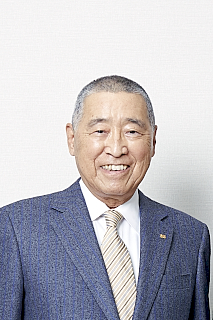

〇倉阪克秀(住友電気工業株式会社)

昭和21年11月1日生まれ 満70歳

■企業経歴

平成20年6月常務取締役

平成22年6月専務取締役

現在、顧問

【功績の概要】

氏は、平成21年6月理事長に就任。当時は前年9月の米国リーマン・ショックに端を発した世界同時不況化にあり、会員の負担軽減のため、「未曽有の不況化における緊急避難的措置並びに負担金10%削減」という方針のもと、協会の事業やコストの見直しを推し進められた。

一方、協会運営の基本である全員参加の理念に則り、各委員会、各地区会員懇談会を充実させるとともに、技術開発の重要性を訴え、技術交流(発表)会、『技術功績賞』の拡充や表彰制度の実施と内外への広報、ISO13399会合への積極的な参加と当該規格の各国の現状調査及び国内での講習会の実施、平成25年日本開催の世界切削工具会議(WCTC)の準備をはじめとした国際化への対応、環境への取り組み強化、環境調和製品の拡大奨励、製品素材別GHS対応SDSの更新と英訳版の発行、特許委員会への模造品問題の提起、など協会運営の活性化や国際化、環境や模造品問題への対応に取り組まれた。

また、経済産業省再委託事業である資源循環推進調査委託「3Rシステム化可能性調査事業超硬工具のスクラップの回収促進事業」について、資材委員会に研究会を立上げ、資源循環型社会構築に希少資源再利用の立場から尽力された。

技術功労賞

「ヘッド交換式エンドミル専用コレットの開発」オーエスジー(株)

「多刃ダイヤフェースミルの開発」兼房(株)

「高能率モジュラードリルDRA型の開発」京セラ(株)

「マルチエッジ正面フライスカッターコロミル745の開発」サンドビック(株)

「高能率汎用フライスカッタDFC型の開発」住友電工ハードメタル(株)

「高硬度材加工用『ワンカットボール70』の開発」ダイジェット工業(株)

「耐熱合金旋削加工用材種AH8005/8015の開発」(株)タンガロイ

「鋳鉄旋削加工用材種T515の開発」(株)タンガロイ

「倍速切削ガンドリルDeepTriDrillの開発」(株)タンガロイ

「新規工具材種『BIDEMICS』の開発」日本特殊陶業(株)

「チルト式2枚刃バリ取り工具の開発」富士精工(株)

「ナノ微粒WC-M2C焼結体TJS01の開発」冨士ダイス(株)

「高能率仕上げ加工用刃先交換式異形工具シリーズ」三菱日立ツール(株)

「鋼旋削用CVDコーティング材種MC6015の開発」三菱マテリアル(株)

「超硬合金加工用ダイヤモンドコートドリルUDCMXの開発」ユニオンツール(株)

環境賞

(1)環境大賞 京セラ(株)八日市工場

(2)環境特別賞

①「地球温暖化防止」 (株)タンガロイ

②「廃棄物対策」 (株)不二越

(3)環境活動賞

①「コンプレッサー台数制御による省エネ」オーエスジー(株)

②「熱源更新によるエネルギー削減」京セラ(株)

③「集中ろ過装置導入による水使用量削減、産廃削減」京セラ(株)

④「太陽熱を利用した廃液減容プラントの開発」住友電工ハードメタル(株)

⑤「補助金を利用した照明LED化による電力費削減」住友電工ハードメタル(株)

⑥「洗浄機捨て水の再利用による排水削減」日本特殊陶業(株)

⑦「研磨粉の脱油を行うことによるコスト削減(有価物化)」(株)不二越

⑧「コンプレッサーシステム更新による省エネ活動」富士精工(株)

⑨「黒染め作業回数低減による資源の節約」富士精工(株)

⑩「焼結炉のドライポンプ化によるポンプ油使用量削減」三菱日立ツール(株)

⑪「公共水域への排水負荷削減(高濃度廃液の産廃化)」三菱マテリアル(株)

⑫「所内照明器具LED化による電力削減」三菱マテリアル(株)

⑬「トップランナー方式モーター使用による効率化の確認」(株)彌満和プレシジョン

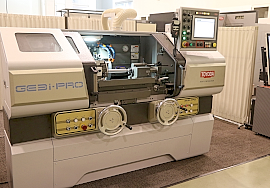

ジェイテクトがCNC円筒研削盤「GE3i」シリーズと、エッジ型解析モジュール「TOYOPIC-AAA」をリリース!

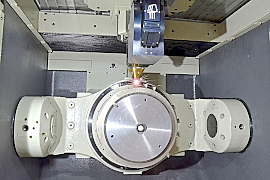

ジェイテクト(社長=安形哲夫氏)が、10月31日にCNC円筒研削盤『GE3i』並びにエッジ型解析モジュール『TOYOPUC-AAA』の発表会を開いた。“CNC円筒研削盤 GE3”は、約20年ぶりにフルモデルチェンジし、新型機では研削に関する様々な機能を充実させるとともに、操作性も大きく向上させ、商品競争力をさらに強化している。

一方の『TOTOPUC-AAA』は、同社が提案するIoEソリューションのひとつである「バリューソリューション」を実現するエッジコンピュータ。設備や機器から収集する膨大なビッグデータを蓄積・解析し、顧客へ新たな価値を提案するモジュールとなっている。

ジェイテクトならではの優位性でユーザーニーズに応える

トヨタ自動車のTPSの生命線ともいえるものを支えてきたのが、ジェイテクトだ。現在トヨタの車両系ラインのPLCは、100%ジェイテクト製であり、同社はかなり前から“繋げる”、“見える化”に取り組んでいる。

井坂副社長は、「今回、開発した機器を使い、繋げるということで、各設備から上がってくるビッグデータを処理する、すなわちデータを収集し、蓄積し、解析できるモジュール、しかも全てのビッグデータはクラウドにあげることではなくて、設備に近いところで“エッジでやる”ことが特長です」と優位性を説明した。

ユーザーから絶大な信頼を得ているCNC円筒研削盤がフルモデルチェンジ! 『GE3i』シリーズ

研削は最終仕上げ工程で、熟練技能者の間やコツ、経験に頼る部分が多いが、団塊世代の退職により熟練技能者は減少しており、技能に頼らずとも高度な加工ができる機械が求められている。そういった時流を受け、ジェイテクトでは、“誰でも簡単に高度なモノづくりができる機械”をコンセプトに、いつでも誰でも安定した加工精度が得られるCNC円筒研削盤『GE3i』を開発した。

研削は最終仕上げ工程で、熟練技能者の間やコツ、経験に頼る部分が多いが、団塊世代の退職により熟練技能者は減少しており、技能に頼らずとも高度な加工ができる機械が求められている。そういった時流を受け、ジェイテクトでは、“誰でも簡単に高度なモノづくりができる機械”をコンセプトに、いつでも誰でも安定した加工精度が得られるCNC円筒研削盤『GE3i』を開発した。

同社では、「長年、研削盤トップメーカーとして培ってきた熱変位補正技術や制御技術を集結し、経験の浅い作業者でも熟練者並の高い精度の加工を実現します。さらに今回はより幅広いユーザーニーズにお応えするため、安定した研削精度の『GE3i』、匠の技を生かすプロ使用の『GE3i-PRO』、高精度な研削を実現するハイパワー使用の『GE3i-HYPER』の3モデルをラインナップとして拡充しました」とのこと。

■商品の特長

(1)安定した研削精度

熱変位に影響をあたえる室温変化、加工による発熱、モーター・ポンプなど機械そのものから発熱に対する性能を向上させている。具体敵にはベッドの形状やリブの配置を見直し、機械内部の熱のこもりを防ぎ、熱膨張を抑えるなど、熱容量のバランスを均一にすることで機械本体の熱ひずみを抑制させた。また、クーラント経路に断熱用アイソレーションカバーを採用し、ベッドとの間に空気層をつくり、熱影響を低減させている。また、といし軸受油ファンクーラーの搭載で、軸受油の温度上昇を低減させた。加えてボールねじの振れを吸収するフローティングプレートを砥石台とテーブルに標準搭載し、送り方向の剛性を下げることなく振れを吸収することで真直性や加工面性状を向上。さらに、長期にわたって摺動面の摩耗を抑制するため熟練技能者による“きさげ加工”をといし台、テーブルスライドともに入念に実施している。これらの徹底した熱対策により、安定した研削精度を誇るマシンとなった。

(2)らくらく操作の進化 ~CNC機能の向上~

最新の自社性CNC装置『TOYOPUC-GC70』を搭載し、従来の5倍の演算速度と10倍の通信速度によって非加工時間の短縮を実現した。従来は熟練作業者の間隔に頼っていた研削条件を数値化し、工作物の長さと径を入力するだけで、工作物剛性を自動判別し最適な研削条件を自動決定できる。また、操作ボタンのアイコン化により、海外の方でも感覚的に共通認識することが可能になった。

(3)安全・安心・作業性への配慮

機械フルカバー(オプション設定)により安全性だけでなくミスト飛散防止による環境への兵呂を行うとともに工作物への接近性を考慮し、機械全面扉の開口部を大きくすることで段取り替え時もラクな姿勢で作業できるようになっている。また、停電検出により、砥石を工作物より離間させる機能を標準搭載しているので、砥石や工作物の破損を防止できるのが嬉しい。

(4)『GE3i-PRO』~匠の技を生かすプロ仕様~

今回発表会で展示されていたのはこのタイプだが、CNC機でも油圧機と同様に機械全面ハンドルで操作を行いたいという熟練作業者の要望に応えるため、油圧機を操作する手の感覚を再現した“プロフェッショナルハンドル”を標準搭載している。操作ボタンの配置やハンドルの重量感など顧客の要望に応じてカスタマイズが可能なので、まさに使う人の“特別な1台”になるマシン。X軸(といし台送り)を操作するハンドルとZ軸(テーブル送り)を操作するハンドルの間に足を踏み入れるスペースを確保しているため、工作物への接近性を向上していた。手動操作時には、手動操作に特化したCNC画面を表示する。

(5)『GE3i-HYPER』~高能率な研削を実現するハイパワー仕様~

超硬の粗加工のような高負荷研削をコンパクトな機械で行いたいという要望に応え、ハイパワーといし軸+5.5kw小型高出力モータを標準搭載している。といし軸剛性はGE3i

比1.7倍、モータ出力は1.5倍に高めた。また、ボールねじと軸受にボールねじ潤滑から潤滑油を供給することで超硬、セラミックのような微細な切屑によるボールねじや軸受の破損を防ぎ、機械寿命の向上を実現させた。

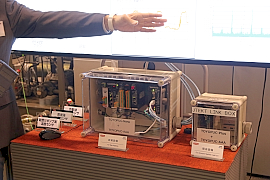

エッジ型解析モジュール『TOYOPUC-AAA』

ジェイテクトは人と設備が協調し、人の知恵が働く、人が主役の工場を“スマートファクトリー”と位置付けている。そのため同社では、「人が主役の工場だから、モノだけでなく、人もつなげるという意味でIoT(Internet of Things)ではなく、IoE(Internet of Everything)と言っている。同社では、IoEの導入ステップを ①モノをつなげる(つながるソリューション)、②情報をつなげる(見える化素リュション)、③改善する(バリューソリューション)、④範囲を広げる(チェーンソリューション)と定義し、提案している。

ジェイテクトは人と設備が協調し、人の知恵が働く、人が主役の工場を“スマートファクトリー”と位置付けている。そのため同社では、「人が主役の工場だから、モノだけでなく、人もつなげるという意味でIoT(Internet of Things)ではなく、IoE(Internet of Everything)と言っている。同社では、IoEの導入ステップを ①モノをつなげる(つながるソリューション)、②情報をつなげる(見える化素リュション)、③改善する(バリューソリューション)、④範囲を広げる(チェーンソリューション)と定義し、提案している。

■オープンプラットフォーム

この『TOYOPUC-AAA』はオープンプラットフォームとして、①既存の設備に簡単につながる、②データを収集・蓄積・解析するための機能、必要十分なメモリ容量が搭載されている、③顧客が簡単に判定出力する機能や、アプリケーションソフトウェアを簡単に組み込むことができる――という特長を持つ。このため、この製品は、製造業のみならずあらゆる業界で利用できる仕様となっている。

■製品の特長

(1)データの蓄積と解析を手軽に実現

『TOYOPUC-AAA』は、Automation(オートメーション)、Accumulation(蓄積)、Analysis(解析)の機能を担う製品。豊富なデータ表示・解析機能を搭載しており、特別なソフトを用意することなく、改善に必要な“情報の見える化”を実現した。OSとしてWindows Embedded Standard7を搭載し、csvファイルで保存される蓄積データは顧客で様々なデータ加工、グラフ表示を行うことが可能となっている。

(2)エッジ型によるリアルタイム解析

コンパクトなボディーにデータ蓄積、解析機能を有し、必要に応じて外付けハードディスクを増設することが可能。人や設備から得られた様々なデータを上位のシステムに送ると、設備台数に比例して通信に多大な負荷がかかるため、リアルタイム性が失われるが、『TOYOPUC-AAA』は、人や設備に一番近い環境でデータの蓄積、解析を可能にするエッジコンピューティングにより、通信負荷を軽減し、リアルタイム解析を行うので、イライラすることがない。

(3)オープンなプラットホームとして簡単にシステムを構成している

パソコンと同じイーサネットポートとUSBポートをそれぞれ2口用意し、またアナログRGB出力も用意しているのでディスプレイ表示も簡単にできる。

(4)豊富なアプリケーションパッケージ

基本機能である蓄積、解析に加え、機械学習のエンジンを搭載し、顧客の様々なニーズに合ったアプリケーションパッケージを今後用意していく。ジェイテクトの研削盤については顧客の困りごとである嫌な“研削焼け”を予知するパッケージを開発しており、2017年1月には発売予定である。

三井精機工業がIMTSで初公開し、来場者から大きな反響を受けたAdditive Hybrid仕様の「Vertex55XⅡ」とは!?

IMTSでは、ビード幅2mm×高さ1mmとビード幅1mm×高さ0.5mmのもので実演を行った。幅21mm×高さ21mmの圧縮機ブレードを、インコネル625を用いて荒加工前の状態までを10分弱の時間で積層を行ったことで来場者を釘付けにしたようだ。

「Vertex55XⅡAdditive Hybrid」の特長

このAdditiveプロセスで採用している方式は、指向性エネルギー堆積(Directed Energy Deposition)。仕組みは、ガスを媒体として積層ポイントに金属粉末が供給され、そこにレーザーを照射して金属粉末を溶融し堆積させる。金属粉末の飛散を防止するため、その周囲にはシールド用のガスが噴射されるといったもの。

指向性エネルギー堆積だと、どうしても加工中、金属粉末の飛散は避けられず、飛散した金属粉末は摺動面やボールねじに悪影響を及ぼしてしまう。「Vertex」のメリットは、直線3軸が加工点の上部で移動する恒星のため、落下する粉塵からの影響を受けにくいのだ。また、ユニット全体を含めるとフロアスペースが大きくなってしまうが、コンパクトな設置スペースの「Vertex」なら全体の設置スペースを節約できる。

すでに大手ジェットエンジンメーカーが納入するとのことで、ますます同社の動きに目が離せない!

ヤマザキマザックが国産技術「マルチレーザー式金属積層技術」を実用化したハイブリッド複合加工機 「INTEGREX i-200S AM」に注目! ~内閣府主導の戦略的イノベーション創造プログラム(SIP)の成果を製品化~

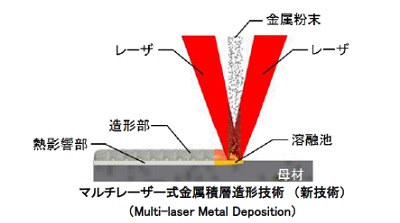

ヤマザキマザック株式会社(社長=山崎智久氏)は、このほど、切削技術と金属積層造形技術を融合したハイブリッド複合加工機に、内閣府主導(管理法人:国立研究開発法人新エネルギー・産業技術総合開発機構)の国家プロジェクト、戦略的イノベーション創造プログラム(SIP)の成果である「マルチレーザー式金属積層 (Multi-Laser Metal Deposition:M-LMD)技術」を実用化した、「INTEGREX i-200S AM (M-LMD仕様)」を開発したと発表した。

ヤマザキマザック株式会社(社長=山崎智久氏)は、このほど、切削技術と金属積層造形技術を融合したハイブリッド複合加工機に、内閣府主導(管理法人:国立研究開発法人新エネルギー・産業技術総合開発機構)の国家プロジェクト、戦略的イノベーション創造プログラム(SIP)の成果である「マルチレーザー式金属積層 (Multi-Laser Metal Deposition:M-LMD)技術」を実用化した、「INTEGREX i-200S AM (M-LMD仕様)」を開発したと発表した。

マルチレーザー式金属積層技術は、複数のレーザービームをヘッド先端より照射し、中心部より噴出される金属粉末を効率良く溶融し積層する新しい技術。従来技術に比べ、微細なAM(Additive Manufacturing)加工や熱影響が問題となる薄板母材へのAM加工、そして加工ヘッドを旋回させた5軸自由曲面でのAM加工に適している。 また、この技術の特長を最大限に活用しながら、加工領域への制限やレーザー装置への粉塵等の影響を極力排除するため、ガントリー駆動式AM加工ヘッドの機械構成を開発した。

これによって、航空機部品や化学プラント等のバルブの強度や耐久性を向上させる金属コーティング加工、金型やタービンブーレード等の部分補修や微細造形など、実践的な加工部品の製造の工程集約を可能とした。

国産技術 「マルチレーザー式金属積層技術(M-LMD)」の実用化

戦略的イノベーション創造プログラム(SIP)は、内閣府「総合科学技術・イノベーション会議(CSTI)」が、科学技術イノベーションを実現するために平成26年度に新たに創設したプログラムである。同社はSIP/革新的設計生産技術の研究テーマの一つに採択された「高付加価値設計・製造を実現するレーザーコーティング技術の研究開発」に参画し、国立大学法人大阪大学接合科学研究所 塚本雅裕 准教授の研究チームが開発したM-LMD技術を当社のハイブリッド複合加工機へ応用し製品化を行った。

M-LMD技術は、複数のレーザービームをヘッド先端より照射し、中心部より噴出される金属粉末を効率良く溶融し積層する新しい技術。従来技術に比べ、加工点への安定した金属粉末供給を可能とし、飛行中の金属粉末を効率よく溶融させ、母材への熱影響を低減することができ、微細なAM加工や熱影響が問題となる薄板母材へのAM加工に有利である。

また、AM加工ヘッドを旋回させた場合の重力による粉末供給の偏りが少なく、5軸AM加工に適した構造である。

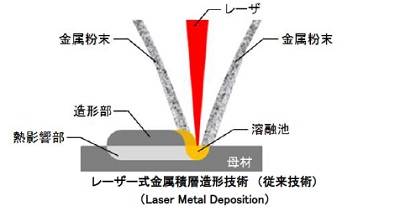

これに対して一般的なハイブリッド複合加工機で採用されている従来技術レーザー式金属積層造形(Laser Metal Deposition:LMD)は、加工ヘッド中心からレーザーを照射することにより部品母材表面に溶融池を形成し、そこに金属粉末をレーザービーム周囲から同時に供給することにより、積層造形を可能としている。しかしながら、加工ヘッドを傾斜させて5軸AM加工を行う場合、噴射される金属粉末が微細かつ軽量なため、重力や風圧などの外乱により溶融池に粉末が効率良く供給されず、造形部の不均一性や未溶融粉末による製造コスト増等の課題があった。

ガントリー駆動式AM加工ヘッドの機械構成を開発

ガントリー駆動式AM加工ヘッドは、ミーリング主軸と独立して駆動することで、コンパクトな機械サイズで大きな加工領域を実現した。この機械構成によって、航空機部品等の複雑形状のAM加工を効率良く行うことが可能である。また切削工程では、AM加工ヘッドを加工エリア外に退避させて、レーザー装置の光学系部品への粉塵等の影響を極力排除し、信頼性を向上させた。

AM加工ヘッドをミーリング主軸に取付けて駆動する従来方式のハイブリッド複合加工機は、AMヘッドの大きさに起因して加工エリア内の干渉や加工ストロークの制限が発生する課題があった。 同社は顧客の加工ワークに合わせて、同社の切削型工作機械ラインナップにガントリー駆動式AM仕様を採用し、ハイブリッド複合加工機の展開とAM技術の普及を進めていく。

ハイブリッド複合加工機「INTEGREX i-200S AM (M-LMD仕様)」は、11/17(木)から東京ビックサイト(東京国際展示場)で開催される第28回 日本国際工作機械見本市JIMTOF2016に出展する。

故大澤輝秀オーエスジー会長のお別れ会が開かれる

オーエスジー代表取締役会長 故大澤輝秀氏のお別れの会が、去る11月1日、同社アカデミーゲストハウス(愛知県豊川市一宮町)でしめやかに行われた。

オーエスジー代表取締役会長 故大澤輝秀氏のお別れの会が、去る11月1日、同社アカデミーゲストハウス(愛知県豊川市一宮町)でしめやかに行われた。

お別れの会には政界、経済界、取引先など各方面から多くの方々が参列した。参会者多数のため、午前に行政・商工会関係者および一般参集者、午後は得意先・取引先と二つに分かれて執り行われた。

故人は、24歳になる1962年から約2年間、工具輸出を勉強するためイギリスに留学。この留学で身をもって体験したことが海外に目を開ける大きなきっかけとなった。帰国後、27歳(1965年)のとき、大学時代に知り合った淑子さんと結婚をした。その後も海外の市場調査で世界行脚を決行。世界最大の市場はアメリカであることを目のあたりにし、1968年に現地法人を設立。その後、父である故大澤秀雄氏の意志を引き継ぎ、「第2の創業者」として世界市場を視野に入れた営業体制の構築に力を注いだ。この結果、アメリカ、ヨーロッパ、中国、南アジア、日本の5極を軸とする地球規模ネットワークを構築し、世界戦略「出稼ぎ地球会社」としての強固な基盤を築いた。一方、新技術・開発商品を世界中にアピールするため、75周年事業の一環として「ゲストハウス」を建設した。故人の「有言実行」に基づくご功績は枚挙にいとまがないが、同社の好業績がすべてを物語っている。

故大澤輝秀氏の会社はじめ業界、地域社会等々における数々の功績を偲びつつ最後のお別れとなった。

DMG森精機がIoTを活用/日本国内5年保証パッケージの販売を開始(セロスクラブ・プラチナ)

DMG森精機(社長=森 雅彦氏)が通常日本国内で販売する機械の修理・保守サービスは2年間の無償保証を提供しているが、このほど好評を博しているセロスクラブ(SME向け)にIoT支援パッケージを付加し、5年間の保証にアップグレードした。 IoT技術を用いて工場からの保守、機械でのセンシング・モニタリングを活用し、6か月毎の1日点検によって5年間の保証サービスをする。セロスクラブ・プラチナには、対象機の新規購入時はもちろんのこと、セロスクラブに加入済みの人、また既に対象機を保有している人であれば誰でも加入できる。■セロスクラブ・プラチナ(5年保証パッケージ、年2回機械点検付)保証対象DMG MORIの日本国内生産機のうちCELOS搭載機。購入条件①機械発注時に機械本体購入金額の30%を支払うことができること。②5年間のセロスクラブ・プラチナ(会員費:月15,000円※)に加入できること。 ※新規購入機の場合。既に対象機を保有頂いている方は別途問い合わせること。

三菱マテリアルが続々と新製品を投入!

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)が続々と新製品を投入している。

このほどリリースされたのは2製品。一つ目は、汎用超硬ソリッドドリル“WSTARドリルシリーズ” 「MVS」にロングタイプとガイド穴加工用のパイロットドリルを追加したもの。もう一つは、座ぐり加工用超硬ソリッドドリルシリーズ 「MFE」。

汎用超硬ソリッドドリル"WSTARドリルシリーズ“「MVS」にロングタイプとガイド穴タイプを追加

汎用超硬ソリッドドリル“WSTARドリルシリーズ”「MVS」は、多様な被削材、幅広い切削領域で安定加工を実現する新世代汎用超硬ソリッドドリルとしてご好評を博しているが、内部給油式「MVS」に加工穴深さがドリル径×10から40の7タイプとガイド穴加工用のパイロットドリルを追加した。

汎用超硬ソリッドドリル“WSTARドリルシリーズ”「MVS」は、多様な被削材、幅広い切削領域で安定加工を実現する新世代汎用超硬ソリッドドリルとしてご好評を博しているが、内部給油式「MVS」に加工穴深さがドリル径×10から40の7タイプとガイド穴加工用のパイロットドリルを追加した。

汎用超硬ソリッドドリル“WSTARドリルシリーズ”「MVS」ロングタイプの主な特長は、以下の通り。

①新Zシンニングにより、切りくず排出スペースを拡大し、低スラストを実現。

②切れ刃強度と切りくず処理を向上し、送り速度2000mm/minを達成(Φ5mmドリル径×30で一般鋼を加工した場合)。

③ガイド性を高めるダブルマージンの採用により、穴精度の向上と切削抵抗のバランスに優れ、高精度かつ安定した加工を実現。

④心厚とねじれを最適化し優れたドリル強度を実現。

・追加型番: 内部給油式「MVS」 ドリル径 3.0mm~14.0mm :802型番

加工穴深さ ガイド穴用ドリル径×2

ロングタイプ ドリル径×10,15,20,25,30,35,40

・標準価格 : 9,400円~50,700円

(代表型番)

MVS0300X02S030PL 9,400円(税込価格 10,152円)

MVS0300X40S030 30,500円(税込価格 32,940円)

MVS0800X20S080 31,400円(税込価格 33,912円)

MVS1400X20S140 50,700円(税込価格 54,756円)

座ぐり加工用超硬ソリッドドリルシリーズ「MFE」を発売

座ぐり加工用超硬ソリッドドリルシリーズ「MFE」は、切れ刃が先端角をもたないため、穴底がフラットになるように設計されたドリル。傾斜面や曲面の穴加工や薄板加工にも適しており、多様な加工が可能となることから工程短縮を可能にした。

座ぐり加工用超硬ソリッドドリルシリーズ「MFE」は、切れ刃が先端角をもたないため、穴底がフラットになるように設計されたドリル。傾斜面や曲面の穴加工や薄板加工にも適しており、多様な加工が可能となることから工程短縮を可能にした。

今回はドリル径3.0mmから20.0mmまでの31型番を発売した。

座ぐり加工用超硬ソリッドドリルシリーズ「MFE」の主な特長は、以下の通り。

①新Zシンニングにより、切りくず排出スペースを拡大し、低スラストを実現。

②異なる曲率のRを組み合わせた溝形状により、高い切りくず処理性を確保。

③切れ刃コーナ部にフラットランドを設け、切れ刃強度を保持。

④独自の表面平滑化処理により、切削抵抗を低減し位置精度の向上を実現。

・型番 : 外部給油式 ドリル径 3.0mm~20.0mm :31型番

・標準価格 : 5,650円~42,800円

(代表型番)

MFE0300X02S060 5,650円(税込価格 6,102円)

MFE0600X02S060 8,120円(税込価格 8,770円)

MFE1200X02S120 15,900円(税込価格 17,172円)

MFE2000X02S200 42,800円(税込価格 46,224円)

ダイジェット工業が刃先交換式ドリル「TA タイラードリル」を発売!

ダイジェット工業(社長=生悦住 歩氏)は、幅広い用途で使用できる、先端角が180°フラットの座ぐり加工用ドリル「タイラードリル」の刃先交換式タイプを開発、ソリッドでは工具コストが高価となる太径サイズをラインナップして11月25日より販売を開始する。この製品は、炭素鋼、工具鋼、合金鋼、プリハードン鋼、ステンレス鋼、鋳鉄の座ぐり・穴あけ加工に威力を発揮する。

ダイジェット工業(社長=生悦住 歩氏)は、幅広い用途で使用できる、先端角が180°フラットの座ぐり加工用ドリル「タイラードリル」の刃先交換式タイプを開発、ソリッドでは工具コストが高価となる太径サイズをラインナップして11月25日より販売を開始する。この製品は、炭素鋼、工具鋼、合金鋼、プリハードン鋼、ステンレス鋼、鋳鉄の座ぐり・穴あけ加工に威力を発揮する。

主な特長は以下の通り。

①TA EZドリルで定評のあるチップクランプ方式を採用、工具交換はチップのみで行えるため、大変経済的。

②通常の座ぐり・穴あけ加工だけでなく、傾斜面や交差穴加工も下穴なしの状態からノンステップで行なえる。

③本体はタイラードリル専用に設計、併せて高剛性「Gボディ」を採用することで本体剛性を向上、安定した加工を実現。

④チップ材種は新材種「JC7550」を採用、独自の内部給油方式でプリハードン鋼やステンレス鋼でも長寿命化を実現。

⑤薄板の穴あけ加工において通常のドリルよりバリの発生が少ない。

●サイズ

φ14.0~φ32.0まで、チップは0.5ミリとびでラインナップ。有効加工深さは工具径×1.5倍まで。

●標準価格

・本 体:φ14.0=29,000円(税抜き)~

・チップ:φ14.0=10,000円(同上)~