ニュース

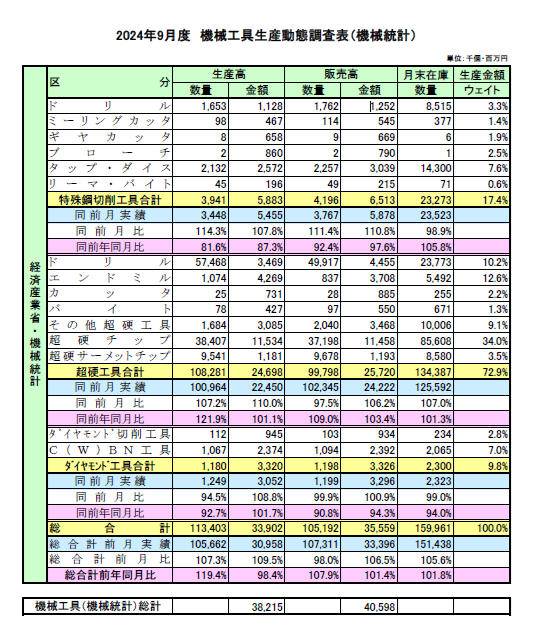

経産省・2024年9月度機械統計 機械工具生産動態調査

経済産業省の2024年9月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

3Dプリンターの現状 ブーム去り実用域へ、一部でサービス淘汰も JIMTOF南館で考えた金属3Dプリンターの現在地

第32回日本国際工作機械見本市(JIMTOF2024)が11月5-10日の6日間、東京都江東区の東京ビッグサイトで開催され、およそ13万人が来場した。今回は増設された南館を全館使用したことで、東京ビッグサイト全てがJIMTOF会場となった。その南館の1、2ホールでメインとなったのが、前回展に続き開設された「Additive manufacturing(AM)エリア」で、金属や樹脂などを原料とする各社の3Dプリンターが勢ぞろいした。今回はこのAMエリアで、金属3Dプリンターの現状とこれからについて考えてみた。(文・写真=是州煩太)

展示会の枠を超えた業界祭り

このページをご覧の方に、今さらJIMTOFの解説は不要だろう。しかし、今日初めてページを訪れた人もいるかもしれないので若干の説明を。JIMTOFはその名の通り工作機械と関連製品の見本市で2年に一度、東京で開催される。第1回は1962年に大阪で開催され、その後は東京との交互開催が長く続いたが、2000年から東京での開催に一本化された。初開催から60年を超える業界の一大イベントであって、もはや展示会の枠を超えた2年に一度のものづくり業界のお祭りの位置づけなのだ。話がそれた。前回の2022年展から、増設された南館もJIMTOF会場の一つとなった。その南館のメインとなったのが、前回展に続き開設された「AMエリア」で、金属や樹脂などを原料とする各社の3Dプリンターが勢ぞろいした。

SLM式新型3Dプリンターを初披露

DMG森精機はパウダーベッド方式(SLM)のレーザー金属3Dプリンター「LASERTEC(レーザーテック) 30 SLM 3rd Generation(ジェネレーション)」を国内で初披露した。同社の社内では「(森雅彦)社長からは工作機械の新機種開発では金属AM機で内製した部品を最低一つ採用するよう社内で徹底されている」(説明員)という。AMエリアの同社ブースでも、ボールねじを構成する駆動部品の一部のワークが展示されていたが、あいにく写真撮影は断られた。東館の同社ブースではパウダーノズル方式(DED)による積層造形と切削加工のハイブリッド機「レーザーテック3000 DED hybrid(ハイブリッド)」による実演加工が見られた。金型の補修やコーティングなどを想定しているという。

マツウラのルーメックスが機能強化

こちらもJIMTOF常連の松浦機械製作所は、すっかりおなじみとなった「LUMEX Avance(ルーメックス・アバンセ)-25」を出展。2017年に販売開始した高速化対応の第5世代ハイブリッド金属3Dプリンターを、今回展に合わせて機能を強化した。機能強化で長時間の連続運転が可能となった。生産性に直結する加工時間を短縮するため、ソフトウェアのデータ処理方法を全面的に見直し、各動作間の待ち時間を削減。従来比17.3%造形時間を短縮した。造形するワークサイズは最大で256×256×300mm、質量は150kgまで対応できる。

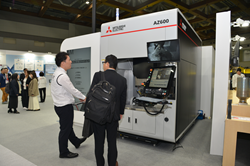

三菱電機はDED方式採用機を出展

三菱電機はワイヤ・レーザ金属3Dプリンター「AZ600」シリーズを出展。世界初の空間同時5軸制御と加工条件を協調制御するデジタル造形技術で、安定的で高品質な3次元造形を実現した。自動車や船舶、航空機の部品製造でのニアネットシェイプ化や肉盛り補修などで、消費エネルギー削減や省資源での高効率な工法で、脱炭素化時代のモノづくりができるという。DED(指向性エネルギー堆積)方式の採用で高速制御に適したレーザー光を熱源に、造形状態に応じて正確に熱エネルギーを制御し、高速な積層造形を実現した。供給する材料に市販の溶接ワイヤが使用できるのも特徴で、粉末に比べて材料の利用効率が高く、人と環境に配慮した造形方式とも言える。ワイヤとレーザーの組み合わせで、高い緻密度で空孔が少ない造形が可能。きめ細かな入熱制御が加わり、高品位な積層造形を実現した。

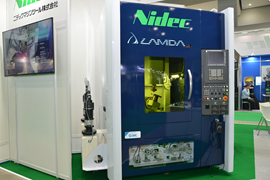

ニデック入りした旧三菱も

ニデックマシンツールはパウダーDED方式金属3Dプリンター「LAMDA(ラムダ)200」を出展した。新エネルギー・産業開発機構(NEDO)から技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)が受託した技術開発事業の成果を、旧・三菱重工工作機械が活用して開発したもの。大物部品や異種材の造形などを得意とするパウダーDED方式の金属3Dプリンターで、進化したローカルシールドノズルの採用で、よりシールド性能が向上した。さらにモニタリングシステムの導入で、インプロセスで造形条件を最適化できるのが強み。既存部品に肉盛りして形状を追加したり、補修したりもできる。

AMに必要なあらゆるものを

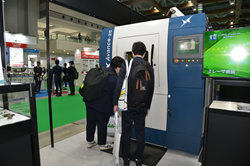

愛知産業はニコンが昨年買収したドイツ・SLMソリューションズのレーザー溶融方式の金属3Dプリンターを目玉に出展した。パウダーベッドフュージョン方式で、マルチレーザー技術による高い造形効率や、豊富な造形パラメーターなど、ユーザーが意のままに使える高い操作性が特徴で量産への拡張性も高い。「航空宇宙や自動車の部品製造で実績がある」(説明員)という。世界の3Dプリンターブランドを販売するBRULÉ(ブルレー)は、デスクトップから産業用3Dプリンター、3Dプリンター用マテリアル(材料素材)、3Dスキャナー、積層造形ソフトウェアなど、積層造形に必要なあらゆるものを販売する。今回展では、金属や樹脂などの各原料に対応する、大小さまざまなタイプの3Dプリンターを並べた。「3Dプリンターそのものの認知度は高まったが、ユーザーはまだまだ活用し切れていない。造形方式の長所と短所を理解した私たちに任せて相談して欲しい」(説明員)という。

今年8月にリニアモーター駆動の精密金属3Dプリンター「OPM250L+(プラス)」を発表し、11月から発売したソディックは今回のJIMTOFに実機を出展せず、横浜市都筑区の本社で11月5日に開催した自社のプライベートショーで初披露した。ソディックの意向とは思うが、来場者とすれば、JIMTOFのAMエリアでソディック最新の実機を見たかったであろう。ファンの一人として、記者も残念だった。ブースを設置したスギノマシンも実機は展示せず、ワークサンプルの欠陥確認結果を示してアピールした。

3Dプリンターでの部品量産は可能か?

今回のJIMTOFのAMエリアで、出展各社に共通の質問として聞いたことがある。「金属3Dプリンターで部品の量産実績はあるか?」だ。ポリプロピレンやナイロンなど樹脂系原料の3Dプリンターメーカーの一部で、近年盛んに「自動車部品の量産」を前面に押し出す会社が現れ始めたからだ。断っておくが、記者は3Dプリンターを使った量産部品の製造そのものを否定するつもりはなく、部品の品質を目利きする能力もない。せっかくなので、会場にいる出展各社の“プロたち”に、金属3Dプリンターでの量産の可否について聞いてみた。

「試作や小ロットはあるけど……」「金属(3Dプリンター)で量産ですか? ないですね」

「(しばらく考えて)どれほどのロットを量産と呼ぶかによるね」

「台数限定の高級スポーツカーに使われれば、量産部品と呼べなくもないですが…」

などと否定的な回答が圧倒的に多かった。製造にかかる時間とコスト、それと製造した部品の品質保証がネックになるという。米国で航空機のエンジン部品などでの導入をアピールする3Dプリンターのメーカーもあるが、機体の型式認証を管理するFAA(米国航空宇宙局)とボーイングなどの機体やエンジンメーカーとの人的交流などでの連携が進み、ともに基準をまとめ上げる関係性があるからともいえる。日本の製造業で、そこまでの関係性を官民で構築するのは難しいだろう。

医療や軍事では導入進む?

その中で、記者の質問の意をくみ、肯定的な意見をくれた方もいる。「医療用機器やインプラントでは既に量産は進んでいる。弊社もその一社です」。そう語るのはエイチ・ティー・エル営業本部3DP事業部の井上克紀課長代理だ。同社は各国の金属3Dプリンターを扱う商社で、プリント加工受託サービスの日本での営業窓口としても機能する。井上さんは、医療用では量産を始めているが、医療以外の分野での量産はあまり例がないという。しかし、「軍需では使われている。米軍のヘリコプターを含む軍用機で、交換時期が定まった部品がある。特殊な金属材料が使われており、使用済みの部品はこれまで倉庫で保管し、管理されてきた。これを3Dプリンターで肉盛りして補修し、再利用するものがある」(井上さん)。広大な国土と、世界に展開する米軍であれば、一部の機体にせよ、総数はまとまる。型式認証が不要な軍用機の事例で、今すぐに民間機への技術転用は難しいかもしれないが、近い将来はこうした技術の民間への転用が始まるかもしれない。

参入過多で一部廃業も

一方で気になる意見も。3Dプリントを手掛けるJ・3Dの営業部長で日本AM協会監事を勤める高田真さんは「金型や金型部品の製作や補修では、既に3Dプリンターが実用されている」と語る。同社は3Dプリンターで美術品の製作も手掛けるほどの技術力を持ち、社内でフルに使いこなす。3Dプリントサービスの現状について、興味深い話を聞かせてくれた。2013年に米国のバラク・オバマ大統領(当時)が一般教書演説で「3Dプリンターは、あらゆるものづくりに革命をもたらす」と言及し、一気に世界中に広まった3Dプリンターだが、一部でブームの陰りも見えるという。「日本でも、樹脂を中心に3Dプリントの加工受託サービス会社が増えたが、ここにきて事業の行きづまりや廃業の声を聞くようになった」と高田さんは話す。中古機の買い取りを持ちかけられることも増えたという。

各社のブースでの展示を通じて、世界と比べ、日本における金属3Dプリンターの導入や実製品への活用はやや出遅れた感はあるものの、今回のJIMTOF取材を通じて、技術そのものは着実に日々進歩していると感じた。その一方で、ブームに乗り参入が増えたものの、技術や営業力で劣る、もしくは特徴をアピールできないサービス会社は、市場からの退去を迫られる動きも出始めたと言える。(文・写真=是州煩太)

日本機械工具工業会が「2024年度秋季総会」並びに「2024年度日本機械工具工業会賞」授賞式を開く

日本機械工具工業会(会長=松本克洋 不二越 執行役員工具事業部長)が去る10月23日、大磯プリンスホテル(神奈川県中郡大磯町)で「2024年度秋季総会」並びに「2024年度日本機械工具工業会賞」の授賞式を開いた。また、翌24日は、牧野フライス精機、牧野フライス製作所の工場見学を行った。

浦本総務委員長が所用のため欠席した松本会長のあいさつを代読した。それによると、「昨年度から秋の総会は地方での開催となり、金沢に続き今年は大磯での開催となった。大磯は江戸時代に東海道の宿場町として栄えてきた。明治時代に入り、大磯駅ができると、駅前の高台には多くの政財界人の要人の別荘が立ち並んだ。大磯プリンスホテルは1964年、東京オリンピックのヨット競技の選手村として建設された。」と述べ、工業会の生産額に触れ、「当工業会の生産額は月平均で約386億円である。このまま進むと単純計算で生産額は約4630億円に留まり、当初見込みの4,950億円に届きません。このため、遺憾ながら改訂見通しを4,703億円とさせていただいた。今年の前半は半導体などのハイテク株の高騰で、半導体関連企業を中心に景気が上向いてきたとの情報がありましたが、工具メーカーとしては、その景気上昇の恩恵がいまだ受けることができていないと思えてなりません。」と切削工具業界を取り巻く環境について感想を述べた。

来賓を代表して経済産業省製造産業局産業機械課の川内課長補佐がオンラインであいさつをしたあと、「日本機械工具工業会賞」(業界功労賞、技術功績賞、環境賞)の発表があった。なお、今年度の技術大賞は該当製品がなかった。

総務委員会、技術委員会、環境委員会、国際委員会からそれぞれ委員会活動報告があった。(日本機械工具工業会賞の受賞内容の詳細は下記に記載)

続いて、「最近のインド事情とインドとの付き合い方10ヶ条 Do‘s&Dont’s」をテーマに元シャープ・インディア社長の磯貝富夫氏が後援した。

秋季総会総括を寺島誠人副会長(東鋼社長)が述べた。寺島副会長は、「業界にかかわる皆様のお陰で業界が成り立ち、発展して環境問題を解決するので感慨深いものがある。」と日頃の感謝の意を表した。

懇親会が開かれ、参会者は親睦を深め、1日目は終了し、2日目は、牧野フライス精機と牧野フライス製作所の工場見学が行われ、通常は見ることができない生産ラインや、新製品についての知識を深めた。

業界功労賞

■牛島 望 氏

住友電気工業(株)

住友電気工業(株)

(株)アライドマテリアル

〈業界経歴〉

2013年6月~2015年6月 理事(超硬工具協会)

2015年6月~2017年6月 副会長

2017年6月~2019年6月 会長

2019年6月~2020年6月 理事

〈企業経歴〉

2013年6月 住友電気工業㈱ 常務取締役

2017年6月 同社 専務取締役(代表取締役)

2019年6月 同社 副社長(代表取締役)

2021年6月 ㈱アライドマテリアル 代表取締役会長(現職)

【功績の概要】

牛島氏は日本機械工具工業会(以降、当工業会)設立の2015年6月に副会長に就任。翌年5月に米国で開催された世界切削工具会議(WCTC2016)では、同工業会を代表し、日本の機械工具業界の動向について報告を行った。2017年6月に第2代会長に就任。米中貿易摩擦や中国と欧米の自動車需要が減速する状況下にありながら2018年度は業界史上最高の生産額5,000億円の大台を突破するなど上昇期の機械工具業界を牽引した。また、グローバルな競争のもとで、日本の機械加工が発展していくためには、技術や製品開発における同工業会会員相互の切磋琢磨が不可欠であることから、技術功績賞の位置づけ等の見直しや当工業会の運営に関する規程類の制定等、体制整備を推進した。

技術功績賞

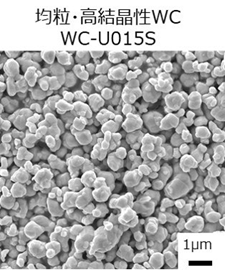

「均粒・高結晶性WC粉の開発」

■(株)アライドマテリアル

本棒深也 氏

【新規性】本開発品WC粉「WC-U015S」は、微粒WC粉末を原料とする超硬合金の機械特性および熱特性改善を目的として、従来粉末と比較して粉末粒度の均粒化および粉末一次粒子の高結晶化を実現している。

「センシングツールおよびKKDX加工サポート」

■住友電工ハードメタル(株)

アプリケーション開発部 吉田高太 氏

アプリケーション開発部 土屋和馬 氏

住友電気工業(株) アドバンストマテリアル研究所 原田真志 氏

【新規性】切削加工は微小かつ高速な変形現象で、切削液の使用もあり加工点の現象可視化は容易ではなく、現実には切削負荷や振動などから現象を把握し、適切な加工条件の設定や異常原因の究明に活用することが有効である。同社では、より加工点に近い位置で現象を捉えるため工具(旋削バイトや転削ホルダ)内にセンサ、無線通信装置、電池を搭載したセンシングツールを開発し、同ツールにより顧客の課題を効率的に解決するKKDX加工サポートを開始した。

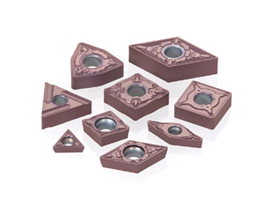

「鋳鉄旋削用コーテッド材種『AC4125K』の開発」

■住友電工ハードメタル(株)

合金開発部 合金開発グループ 深江恒佑 氏

住友電気工業(株) ハードメタル事業部 グローバルマーケティング部 小野 聡 氏

北海道住電精密(株) 技術部 寺村 浩 氏

【新規性】自動車をはじめとする幅広い産業で用いられる鋳鉄部品は、軽量化を目的に薄肉、複雑形状化している。また、薄肉化した場合でも十分な強度を確保する観点から、鋳鉄素材は高強度化が進み、難削化が進展している。一方で加工現場では、コスト削減要求の高まりや工作機械の性能向上を背景に、高速・高能率加工への要求が以前にも増して高まっている。そこで、そのような市場ニーズに対応する鋳鉄旋削用新材種「AC4125K」を開発した。

「ステンレス鋼旋削用材種AH6200シリーズの開発」

■(株)タンガロイ

技術本部材料開発部 PVD開発グループ 主任 片桐隆雄 氏

【新規性】ステンレス鋼は熱伝導率が低く、工具の刃先温度が上がりやすいため、クレータ摩耗が拡大して刃先強度が低下すると、刃先の塑性変形が急激に進行する。これに加えて、オーステナイト系ステンレス鋼では、加工硬化に伴う境界損傷や欠損が原因で工具寿命が不安定になりやすい傾向がある。AH6200シリーズは、従来材種から耐摩耗性と耐境界損傷性、耐欠損性を改善することで、工具寿命の延長と汎用性の向上を目的として開発した。AH6200シリーズでは、耐熱性に優れる厚膜Tiリッチコーティングがクレータ摩耗を抑制し、特徴的な2つの耐摩耗層によって従来弱点であった境界損傷を克服、さらに高次元の耐摩耗性と耐欠損性を両立した高硬度Tiリッチナノ積層を組み合わせることで、工具性能とともに汎用性が大幅に向上した。

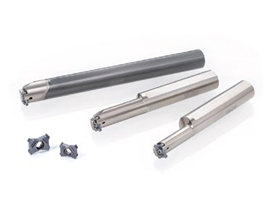

「内径溝入れ工具ADDInternalCutの開発」

■(株)タンガロイ

技術本部 切削工具開発部 旋削工具開発グループ 主務 近藤佑磨 氏

技術本部 切削工具開発部 旋削工具開発グループ 課長 大塚 潤 氏

マーケティング本部 プロダクトグループ ノンローテティングツール担当 主任 比留川 亮 氏

【新規性】継ぎ手やシャフトと小径軸物部品などの内径溝入れ加工は、1,2コーナーの刃先交換式工具を使用する事が主流である。近年、経済性の向上を期待して4コーナー仕様の刃先交換式工具が登場しているが、加工中に刃先が動くことによる加工精度不良やインサート欠損時に取付け不良が発生するなど、クランプ性能に関する問題が発生している。この問題を解決する為、クランプ性能を改善した4コーナー小内径溝入れ工具の開発を行った。同開発品は、優れた位置決め精度と切削力を受け止め刃先の動きを抑制するクランプ機構により、クランプ性能を向上させた。また、このクランプ機構は切れ刃が欠損した際にインサートの取付けが可能で、全てのコーナーを使用できることから、経済性にも優れている。

「『アクアREVOドリル バリレス』の開発」

(株)不二越

工具事業部 工具技術部 ドリル商品開発 野城淳一 氏

工具事業部 工具技術部 ドリル商品開発 山田 雄大 氏

【新規性】同製品は、穴あけ時の困りごとである抜け側に発生するバリや陣笠の発生を抑制することで、バリ取り工程縮減や工程内のトラブル削減を提供するものである。一般的な汎用ドリルでは、バリ抑制のために送りや切削速度を下げて加工能率を落とす必要があったが、本開発により最適化された刃先形状により、汎用ドリルと同等の切削条件、同等の工具寿命で加工できる点に特長がある。

「汎用ミーリング材種『MV1030』の開発」

■三菱マテリアル(株)

筑波製作所 材料開発部 杉山 醇 氏

筑波製作所 インサート製造部 浅利翔太 氏

筑波製作所 材料開発部 打田雄一 氏

【新規性】本開発は鋼・鋳鉄・ステンレス向けの汎用ミーリング材種として、PVD製品並みの耐欠損性をもち、CVD製品以上の耐摩耗性を備えた工具の開発を狙ったものである。本製品は耐欠損性の向上を目的として、従来技術の約半分の膜厚を生産レベルで均一に形成するできるように改良した結果、P/K/M種と汎用化を実現し、従来技術に対して大幅な性能向上を果たした点に特徴がある。

「高硬度鋼加工用高送り小径複合ラジアスエンドミル」

■(株) MOLDINO

野洲工場 開発技術部 部長補佐 田牧賢史朗 氏

野洲工場 開発技術部 技師 坂本 誠 氏

【新規性】同開発は、高硬度鋼における小径エンドミルを使用した精密金型の荒加工において、工具寿命と加工能率改善を狙った多刃ソリッドエンドミルである。近年増加している燃料電池セパレータ金型やコネクタ金型の精密金型材料は、SKD11やその改良鋼が用いられることが多く、高硬度鋼の直彫り荒加工は工具の短寿命化と能率の低さが悩みであった。特に、市販されている正ラジアスエンドミルを荒加工に使用した際、底刃とコーナR刃の繋ぎ部にチッピングが発生し、寿命に至ることが多い。同開発品は当社刃先交換式式高送り工具の設計思想を継承し、底刃を複合ラジアス形状とした。高送り工具は一般的な正ラジアス形状と比較し、底刃の切れ刃長さを長くし、応力を分散させ、局所的な工具損傷を抑制す

ることが可能である。高硬度鋼の荒加工において、工具寿命と加工能率を改善することで、使用する工具本数や加工時間を削減し、環境負荷についても低減が見込める。

「2枚刃ボールエンドミル『CWLB』の開発」

■ユニオンツール(株)

第二工具技術部 エンドミル工具開発課 係長 吉村翔太 氏

第二工具技術部 エンドミル工具開発課 課長 渡邉昌英 氏

【新規性】同開発はプラスチック金型業界において使用量の多いプリハードン鋼を材料に用いた金型の品質向上を狙ったボールエンドミルである。工具先端部に微小なフラット面を設けることにより、工具先端部を使用した仕上げ加工において、加工面の面粗度と鏡面性を改善した。このフラット面は、ボールRの形状精度を高精度に維持可能なレベルに微小であり、仕上げ加工において効果を発揮する適当な範囲に制御して設けられている。

技術奨励賞

「低抵抗高速加工ヘリカルエンドミル『ドリミル』」

■(株)イワタツール

岩田 昌尚氏

【新規性】同製品は高能率・低抵抗の切削加工を目的として、従来製品のヘリカル加工用エンドミルにはない底刃の中低角を増大させた独自の刃型としたことに特徴がある。

環境大賞

■三菱マテリアル(株)

【受賞理由】昨年に続き第1位を獲得された。前年比で良化していないと加点されない設問が数多くある中、昨年と同じ点数を維持されていることには驚きを覚える。最高レベルに到達した自社の環境活動に満足することなく、更なる改善に全社一丸となって取り組まれた結果であることが容易に推察される。

■(株)タンガロイ

【受賞理由】ここ数年徐々に点数が上がってきており、ついに同点一位に到達した。特に改善活動関係の得点は3割以上も上がっている。社内の継続的な環境への取り組みが、大きな成果として表れている。

環境特別賞

■(株)MOLDINO

■ニデックマシンツール(株)

【受賞理由】二酸化炭素排出量削減や、廃棄物削減などで、顕著な成果をあげている。生産高原単位二酸化炭素排出量を複数年連続で削減されている、99%以上の高い再資源化率を維持しつつ総廃棄物量を複数年連続で削減されているなど、これらは他社の模範になるものである。

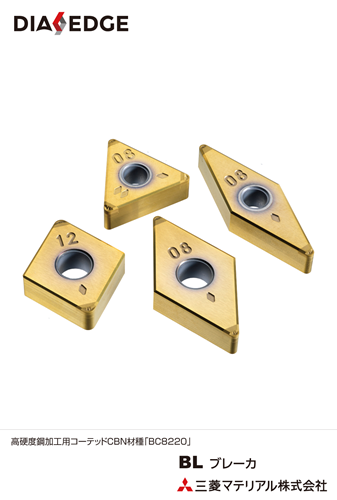

三菱マテリアル 高硬度鋼旋削加工用コーテッドCBN材種「BC8220」に軽・中切込み加工用BLブレーカを新発売!

三菱マテリアル 加工事業カンパニーは、このほど高硬度鋼旋削加工用コーテッドCBN材種「BC8220」に軽・中切込み加工用BLブレーカを追加し、販売開始した。

高硬度鋼の旋削加工では、加工中にクレータ摩耗が進行しやすく、衝撃でチッピングや欠損が発生することがある。高硬度鋼旋削加工用コーテッドCBN材種「BC8220」は、安定した加工で長寿命を実現する。

主な特長は、以下の通りです。

① 切込み量が0.2mm-0.6㎜の条件において、良好な切りくず処理性を発揮。

② 2段すくい角と専用ホーニングとの相乗効果で低抵抗刃形を実現し、びびり振動を抑制。

③ ブレーカ壁により切りくずをカールさせ、安定した切りくず排出性を実現。

■標準価格(税抜価格)

・BL-CNGM120404TN2 BC8220:8,970円

・BL-DCGT11T308TN2 BC8220:9,990円

・BL-TNGM160408TN3 BC8220:11,630円

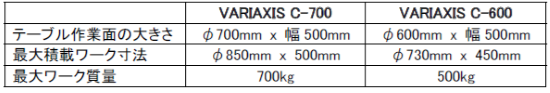

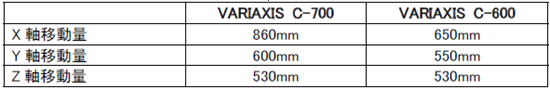

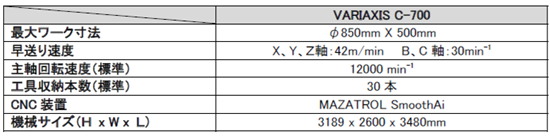

ヤマザキマザック 柔軟な自動化システムの構築と拡張が可能な5 軸加工機「VARIAXIS C-700」を市場投入!

ヤマザキマザックが、このほど幅広い自動化ニーズに対応する同時5軸加工機「VARIAXIS C-700」を開発し、11 月5 日より販売を開始した。

同マシンは、ますます深刻化する人手不足への対応として、さまざまな自動化システムを構築することができ、拡張可能なパレットチェンジャや多段パレットストッカに加え、多関節ロボットを使用した自動化にも対応する。ワーク搬入出用の自動ドアを後付け可能とし、製品導入後でも顧客の生産形態に合わせた自動化システムに対応する。

大型ワークの積載が可能な両端支持タイプのチルト・ロータリーテーブルを採用。X軸とZ軸のストローク範囲を大きく確保し、多面・5軸加工においても工具突き出し量を抑えたビビりのない加工を可能としているのが特長。

CNC 装置マザトロールに搭載した「エナジーセーバー」では、機械稼働中の消費電力を見える化し、さらに加工プログラムの切削量に応じてクーラント吐出量をコントロールすることで、無駄な消費電力を削減する。スラッジの回収と省エネを両立した「スムースクーラントシステム」では、長期間タンクの清掃が不要となるほか、クーラントの交換頻度を削減することで、クーラント廃棄時のCO2 排出量も低減させることができる環境に配慮したマシンだ。

同社はこれからも、製造現場の人手不足に対応する柔軟な自動化システムのソリューションを取り揃え、顧客の生産現場における生産性の向上と環境負荷低減に向けた技術開発を進めていく方針。

VARIAXIS C-700特長

(1)柔軟な自動化システム構築

■生産量の変動に応じて拡張可能な自動化オプション

2 パレットチェンジャは、2PCから4PC、6PCへの拡張が可能。多段パレットストッカは、6PCから12PC、18PCへとストッカ数を拡張できる。

■多関節ロボットの使用を見据えた自動ドアの後付けにも対応 ※オプション

テーブル側面に構造物が無く、多関節ロボットによるワークやパレットの搬入出に必要な機内スペースを確保している。また、単体機として出荷された機械であっても、機械右側面に後付けで自動ドアを装着することが可能。ワーク搬入出用の自動ドアを機械右側面に取り付けることで、機械正面側からのオペレータの作業性を損なうことなく、さまざまな自動化装置の取り付けが可能。(自動ドア後付けは国内向けのみ)なお、右側面自動ドアから搬入出可能な最大ワークサイズは、φ730mm x 500mm となる。

(2)大型ワークの積載が可能なテーブルサイズと余裕あるストローク

■テーブルサイズの拡張

両端2 点で支えるチルト・ロータリーテーブルで大型のワーク積載が可能。

■多面、5 軸加工に必要な余裕のあるストローク

多面・5 軸加工においてテーブルを大きく傾斜させた加工を行う際に、ワークの先端・下方まで刃先がアプローチできるよう、X 軸およびZ 軸ストロークを大きく確保し、工具の突き出し量を抑えたビビりのない加工を可能にする。

(3)環境性能

■稼働中の消費電力を見える化する「エナジーセーバー」

機械稼働中の消費電力と回生電力をモニター上にグラフィカルに表示する。また、加工プログラムの切削量に応じてクーラントの吐出量をコントロールでき、無駄なクーラント使用や消費電力を抑えることができる。

■「スムースクーラントシステム」によりクーラント液を長寿命化 ※オプション

クーラントタンク内に設置したノズルでクーラントを攪拌し、切屑やスラッジがタンク下部に堆積するのを防ぐ。タンク内がクリーンに保たれることで、クーラントの劣化防止や長寿命化につながるほか、タンク清掃などのメンテナンス性も向上する。クーラント交換頻度が削減されることで、廃棄時のCO2 排出量も低減する。

主な仕様

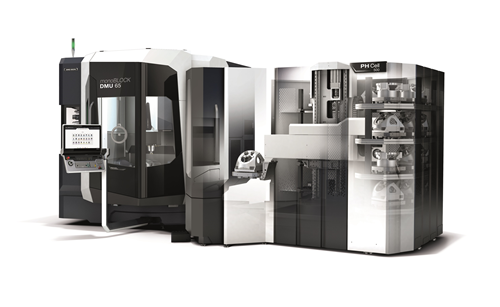

DMG森精機 最大32パレット、最大500 kgの搬送重量に対応 モジュール式パレットハンドリングシステム「PH Cell 500」販売開始!

DMG森精機は、このほど最大32パレット、最大500 kgの搬送重量に対応するモジュール式パレットハンドリングシステム「PH Cell 500」の発売を開始した。

今回新しく発売を開始した「PH Cell 500」は、最大サイズ500×500×750 mm、最大500 kgの搬送重量に対応可能なパレットハンドリングシステム。

機械側面からパレットを搬送する構造により、加工エリアへの高い接近性と優れた作業性を実現している。また、個々の顧客の生産に合わせて設計可能なモジュラー 設計により、1つのシステムでサイズが異なるパレットを使用することもできる。

実際にPH Cell 500を導入した顧客で、主軸の稼働時間を最大3倍まで増加させ、ワーク単価を50%削減できた事例もある。

同社は、DXを用いて工程集約、自動化を促進し、グリーン・トランスフォーメーション(GX)を実現することを マシニング・トランスフォーメーション(MX)と位置付け、推し進めている。工程集約・自動化は、オペレータ数や中間在庫の削減、機械の稼働時間の長期化、完成品の精度向上にも寄与する。

同社では、自動化の普及が顧客の生産性向上に重要な柱と考えており、自動化システムの1つであるパレットハンドリングシステムの開発も継続的に行ってきた。

同社の2023年から3ヵ年の「中期経営計画2025」では、自動化比率を2023年の37%から2025年には50%まで引き上げる目標を立てており、人間工学に基づく優れた作業性と柔軟性、モジュール構造といった特長を持つ自動化システムPH Cell 500は、顧客の生産性向上とMXの実現に貢献するとしている。

■カタログ ↓

https://www.dmgmori.co.jp/download/catalog/detail/id=7143

■動 画 ↓

https://www.dmgmori.co.jp/movie_library/movie/id=7101

主な特長

① 最大搬送重量500 kg、最大ワークサイズ500×500×750 mmまでに対応。

・テーブルに組み込まれたクランピングシステムにより、軸ストロークを有効活用。

② モジュール構造のため、お客様に応じてフレキシブルなシステム構成が可能。

・1つのシステムでさまざまなサイズのパレットを搬送、収納可能。

・最大32枚のパレットを搭載可能(400×400 mmのパレットの場合)。

・機械導入後の後付けや第2ラックの追加にも対応可能

③人間工学に基づく優れた作業性

・機械側面からパレットを搬送する構造により、工作機械の加工エリアに優れた接近性

・工作機械の操作パネルからPH Cell 500の直接操作が可能なうえ、簡単な操作でパレットの自動ローディング / アンローディングが可能

・テーブルに組み込まれたクランピングシステムにより、高精度な位置決めが可能

日新ダイヤモンドがオーエスジーダイヤモンドツールに社名変更

オーエスジー(社長=大沢伸朗氏)のグループ会社である日新ダイヤモンド(社長=神谷伸顕氏が、2024年12月1日付けで、社名をオーエスジーダイヤモンドツール株式会社に変更する。 今回の社名変更は、オーエスジーがオランダに本社を置くPrecision Tools Holdings 傘下のContour社をグループ化し、さらに日新ダイヤモンドが神奈川県のマイクロ・ダイヤモンド社の事業を継承したことに伴うもの。 微細・超精密加工用の単結晶ダイヤモンド工具の製造販売が一つのグループとして対応できる体制が整ったことにより、微細精密加工分野においてさらなる飛躍を目指す方針。

ヤマザキマザック 令和6年秋の褒章 社員が「黄綬褒章」を受章

ヤマザキマザックグループ(本社:愛知県丹羽郡大口町)に勤務する藤澤隆一氏が、令和6年秋の褒章において「黄綬褒章」を受章した。

「黄綬褒章」は農業、商業、工業等の業務に精励し、他の模範となるような技術や事績を有する個人に対して与えられる褒章で、藤澤氏は1984年に入社後、工作機械の組立に30年以上にわたり従事してきた。

主軸ユニットの高精度な仕上げや主軸組立の生産性向上に寄与する作業方法を確立したことなどが評価され、今回の選出となった。

ヤマザキマザックグループで「黄綬褒章」を受けた社員は、今回の受章で累計11名となった。

同社では今後も当社は高度な技能を有する人材の育成に努め、高性能な工作機械の提供を通して世界のものづくりの発展に貢献していくとしている。

■藤澤隆一氏

入 社 年 : 1984年3月21日

職 歴 : 1984年~2007年 美濃加茂製作所 組立課 複合加工機 ヘッド、刃物台 組立

2007年~2014年 美濃加茂製作所 組立課 複合加工機 主軸ユニット組立

2014年~現在 美濃加茂製作所 品質保証課 品質指導、受入部品検査

(1)功績・貢献の概要

【複合加工機の高精度化に貢献】

主軸ユニットは工作機械の心臓部とも言われ、組立において熟練の技能と経験が必要とされる。藤澤氏は長年の経験で培った技能と知識により、振動発生要因となる主軸のアンバランス量を最小限(0.1g 以下)に抑えることができ、組立精度の高精度化に貢献した。

【主軸組立技能の標準化への貢献】

仕上げ技能士として、安定した品質確保に努めると共に、組立作業の暗黙知を形式知化し手順書としてまとめあげることで、生産の標準化に貢献した。

【若手技能者の指導育成に関する功績】

藤澤氏は、特級仕上げ技能士、職業訓練指導員免許を持ち、仕上げ作業指導者として組立作業や機械調整における若手社員への教育を継続してきた。技能育成をバックアップするため社内組織である「技能士会」にも所属し、2004年から現在までに52名の技能士を誕生させた。また2013年より、ものづくりマイスターとして県内の工業高校や、中小企業の若手技能者へものづくり技能を伝える活動を行っており、社内外において技能伝承・人材育成に貢献した。

(2)主な表彰歴・取得検定

表 彰 歴 : 卓越技能者 岐阜県知事表彰、卓越技能者 厚生労働大臣表彰(現代の名工)

技能検定 : 特級技能士(仕上げ、機械保全、機械検査)

令和6年度「卓越した技能者(現代の名工)」にヤマザキマザック社員1名が選出

ヤマザキマザックグループのヤマザキマザックマニュファクチャリング所属である栗田浩之氏が、令和6年度の「卓越した技能者(現代の名工)」に選出された。「現代の名工」は、きわめてすぐれた技能を有し産業の発展に寄与した者を、厚生労働大臣が表彰する制度である。

栗田氏は入社以来、主に工作機械の製造業務に携わり、機械加工・機械組立・保守管理に従事してきた。その間に培ってきた技能と知識により、生産ラインの自動化や組立工程の見直し、後進への育成に力を発揮し、同社の生産効率の向上及び技能伝承に努めてきたことなどが評価され、今回の選出となった。

ヤマザキマザックグループで「現代の名工」に過去選出された社員は、今回で累計15名となった。

今後も同社では、高度な技能を有する人材の育成に努め、高性能な工作機械の提供を通して世界のものづくりの発展に貢献していく方針。

■栗田浩之氏

入 社 日 :1980年3月10日

職 歴 :1980年~1985年 大口製作所 精密部品課

1985年~1993年 サービス統括部 東京営業所サービス

1993年~2003年 美濃加茂製作所 組立課

2003年~2020年 美濃加茂製作所 品質管理課評価チーム

2020年~2024年 美濃加茂製作所 カスタマーサティスファクション(CS)課

〈功績・貢献の概要〉

【機械加工】

ボールねじは刃物台やテーブル部を案内する部品として、工作機械の性能を左右する重要な機械要素の一つ。高精度な加工を実現するためには、位置決め精度が求められる。ボールねじは、この要求を満たすため、高い精度と滑らかな動作を実現し、加工面の高品位化に貢献する。栗田氏は、ボールネジの仕上げ工程における精密研削加工において、円筒研削盤の自動加工化に取り組み、一人で複数台持ちを可能とする作業工程に見直し、生産性を20%向上させた。

【保守管理】

栗田氏が、東京営業所サービスに異動になった1980年頃は、NC旋盤刃物台心出し方法は、各サービスエンジニアの経験値に任されていた。そこで栗田氏は、刃物台の中心を測定する治具を製作し、測定値の正確性と安定性を向上させることに成功した。以降、各営業所に治具を配付し、同社の製品品質向上に寄与し、顧客満足度も向上させた。

【機械組立作業】

従来、工作機械の組立工程においては、各部品が倉庫から出庫される順に組立を行っていた。栗田氏は、QC活動の手法を用いて、主要部品である主軸・刃物台・外装・電装品の各ユニットを別々の工場で完成させて、一つの工場で総組立を行う、モジュールシステムと呼ばれる工法に見直し、機械の組立時間を大幅に短縮させた。

【後進指導育成】

技能検定において技能検定委員や補佐員として試験運営に携わり、美濃加茂製作所及びサービスエンジニアも含めて機械保全技能士1級約80名、特級も約10名を誕生させ、技能伝承に尽力してきた。また、長年培ってきたサービスエンジニアとして機械の保守知識についてサービスガイドに手順書としてまとめあげるなど、サービスエンジニアへの技能教育にも力を発揮してきた。

「メカトロテックジャパン(MECT)2025」満小間で出展申込み受付を終了

「メカトロテックジャパン(MECT)2025」(以下MECT2025) を主催するニュースダイジェスト社は、2024 年11 月14 日(木)17 時をもってMECT2025 の出展申し込み受付を締め切ったと発表した。 MECT2025の出展申し込み小間数が会場の収容力の上限に達したため、当初は25 年2月28 日(金)までとしていた出展申し込み受付期間を前倒しして終了した。今回展では、11 月1日(金)に出展募集を開始して以来、23 年10 月に開催した前回展を上回るペースで出展申し込みが殺到した。最終小間数は2000小間程度の開催規模となる予定で、小間数の確定は25年6月ごろとなる。 来年10月に名古屋市で開催されるMECT2025は、2年に一度東京で開催される日本国際工作機械見本市(JIMTOF)に次ぐ、国内で2番目の規模の工作機械・技術の専門見本市で、通算19 回目となった前回展では、490 社・団体(2101小間)が出展し、会期4日間で77,225人が来場した。 ニュースダイジェスト社の樋口八郎社長は、「地政学的リスクなどのさまざまな懸念材料があり、先行きが不透明な中で多くの出展申し込みをいただけたのは大変光栄なことです。自動化や環境対応など製造業が抱える課題の解決策を見つけられる場とすべく、MECT2025 の開催に向けてしっかりと準備を進めてまいります」とコメントしている。