ニュース

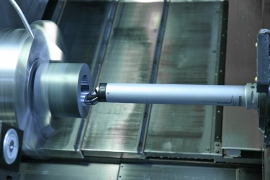

セコ・ツールズが振動を抑えて、より幅広い用途に対応する旋削/ボーリングバーを発売

セコ・ツールズが Steadyline® 防振ツーリングシステムに、旋削/ボーリング バー用の新しいスピンドルインターフェースオプションが追加された。最新のバーには HSK-T/A63、 HSK-T/A100 および Seco-Capto™ C8 マシン側接続があり、さらに広い用途で高性能を実現する。

セコ・ツールズが Steadyline® 防振ツーリングシステムに、旋削/ボーリング バー用の新しいスピンドルインターフェースオプションが追加された。最新のバーには HSK-T/A63、 HSK-T/A100 および Seco-Capto™ C8 マシン側接続があり、さらに広い用途で高性能を実現する。

HSK-T/A 接続により、HSK-T スピンドルを装備する旋盤での旋削や HSK-A スピンドルを装備するマシニングセンタでのボーリングを安定して使用できる。HSK-T と HSK-A は互換性があるが、HSK-T には駆動スロットが 1 つ装備され、よりコンパクトで、厳しい公差に対応する点が違う。HSK-T/A63 には長さ 6xD と 8xD を、HSK-T/A100 には長さ 6xD、8xD および 10xD がある。

Seco-Capto C8 接続は、既存の C4、C5 および C6 の各サイズを補間する。長さ 6xD、8xD および 10xD を取り揃えている。

Steadyline 旋削/ボーリングバーは、ホルダボディ内の「動的受動システム」により、過酷な条件下でも不要な振動を低減する。これにより、切り屑除去率を向上させながら、工具の負担を低減し、滑らかな仕上げ面を実現。そのため、従来のバーでは旋削/ボーリング加工が不可能だった長い突出し部を実現することができ、同じ長さの従来バーに比べて、高いレベルの切削条件に対応できるようになる。

Vero SoftwareLimitedが「VeroSoftware 名古屋テクニカルセンター」を開設

英国Vero SoftwareLimitedが、このほど『VeroSoftware 名古屋テクニカルセンター』を開設した。 Vero Software グループは、2014年8月にHexagon社の傘下に入って以来、展示会での共同出展をはじめ、コラボレーションセミナーの開催などを各国で進めてきた。今回の『VeroSoftware 名古屋テクニカルセンター』の開設は、グループ親会社である「ヘキサゴン・メトロジー株式会社名古屋事業所」内となり、グループ会社における今後の技術的なコラボレーション展開も視野に入れている。

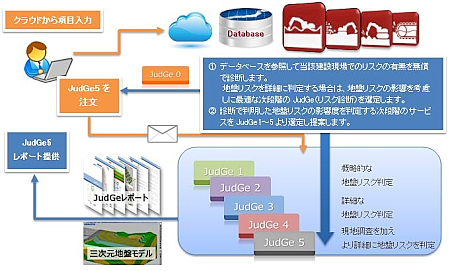

コマツがスマートコンストラクションの機能拡充し、施工現場の地盤リスク診断サービス「JudGe5」を開始

コマツ(社長=大橋徹二氏)は、建設現場の課題解決のためのソリューション事業「スマートコンストラクション」において、応用地質(社長=成田 賢氏)との協業により、このほど施工現場の地盤リスクを診断する新サービス「JudGe5」を開始しました。

「JudGe5」は、コマツのクラウド型プラットフォーム「KomConnect」において建設現場の位置情報をもとに1から5までの段階別に地盤リスクを診断するサービス。具体的には、「JudGe0」で応用地質のデータベースを基に、自然災害リスクおよび地盤リスクに関するレポートを無償で提示する。その後、顧客が更なる検討が必要と判断された場合、有料の追加サービス「JudGe1~5」で段階に応じた詳細な地盤リスクの判定や地盤情報を提供する。「JudGe5」で地盤に関する不確定要素を予め削減することで、その後の突発的な対応に伴う工数およびコストの増加を防ぐ。

三菱日立ツールが「2016年度東日本三菱日立ツール報告会」を開く

三菱日立ツール(社長=増田照彦氏)は、6月14日に東京都内の浅草ビューホテルで「2016年度東日本三菱日立ツール報告会」を開催した。第一部では、「モチベーション創造セミナー」をテーマに、伊藤太陽 JTBコミュニケーションデザイン・HRソリューション事業部モチベーション&グローバル局局長 シニアコンサルタントが講演をし、モチベーションについての重要性を述べた。

三菱日立ツール(社長=増田照彦氏)は、6月14日に東京都内の浅草ビューホテルで「2016年度東日本三菱日立ツール報告会」を開催した。第一部では、「モチベーション創造セミナー」をテーマに、伊藤太陽 JTBコミュニケーションデザイン・HRソリューション事業部モチベーション&グローバル局局長 シニアコンサルタントが講演をし、モチベーションについての重要性を述べた。

今年度は4%増の売上げ計画

業績については、「一昨年の実績より、売上げで10%アップ、営業利益で19.2%増となった。今年度も4%アップの売上げ計画を組むことができた。私たちの力以上の結果となったと感じている。今年度の見通しだが、世界を取り巻く環境、日本を取り巻く情勢は、中国の問題、自然災害、不祥事など、決して余談を許さない状態である。アメリカのガードナー・リサーチ社によると、今年度の工作機械の世界市場動向は、昨年よりさらに10%マイナスであるという予測がされているが、地域によるバラつき、強弱は当たりまえ。先が見通せた時代は、少なくとも私がこの工具業界に身を置いている40年間にはなかった。つまり、いつの時代も余談を許さないと言い続けてきた。だから、面白いのだ」と説明した。

工場概況について、新見章彦・取締役 製造本部長兼野洲工場長、井田久晶・理事 成田工場長から生産状況や取り組み等の報告があったあと、特約店表彰が行われた。

最後に、城戸好信・ソリューションセンター主任技師から「Hi-Pre2(ハイプレツー)」及び新製品の紹介があり第二部は終了し、場所を移して懇親会が開かれた。

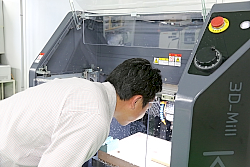

ケイズデザインラボが「3D-Mill K-650」の披露を兼ねた個別内見会を開く

ケイズデザインラボ(社長=原 雄二氏)が、6月13日~15日までの3日間、岩間工業所 東京テクニカルセンター(東京都大田区大森南)で、かねてから開発していた切削加工機「3D-Mill K-650」のお披露目を兼ねた個別内見会を開いた。

ケイズデザインラボ(社長=原 雄二氏)が、6月13日~15日までの3日間、岩間工業所 東京テクニカルセンター(東京都大田区大森南)で、かねてから開発していた切削加工機「3D-Mill K-650」のお披露目を兼ねた個別内見会を開いた。

「3D-Mill K-650」は、ケイズデザインラボと岩間工業所と共同での自社ブランド製品として初となるマシン。プロダクトデザイナー等、ユーザーの要望を取り入れながらつくった機械だ。原社長は、「ものづくりをさらに身近に感じていただき、製造現場を盛り上げていきたいという思いからつくられた機械です」とのことで、マシンの随所に独自性が見られた。

また3Dプリンタでは困難だった大きなサイズにも対応しており、X:650mm×Y:450mm×Z:200の広い造形エリアも魅力。さらに、分解能は0.001mm、位置決め精度は0.015mm/300mm、繰り返し位置決め精度は0.005mmと微細形状の加工もお手のものだ。

造形の様子をのぞき込めるデザインや、ドアインタロック等にも、使いやすさを追求した外装デザインは、視認性が高く、ものづくりをさらに楽しくさせる工夫が詰まっている。

早くも「こういうのを待っていました!」という問い合せもあるようで、「3D-Mill K-650」は開発スピードの向上や試作コスト低減等に貢献するマシンとして期待されている。

黒田精工が高負荷・高周速領域に位置づける新循環方式ボールねじ「AGシリーズ」を新発売

黒田精工(社長=黒田浩史氏)が、このほど、高負荷・高周速領域に位置づける新循環方式ボールねじ「AGシリーズ」を発売した。新循環方式の開発に合わせてデザインを全面刷新し、ISO 規格・DIN規格サイズに対応した世界標準を採用している。ボールねじに求められるLoad (高負荷)、Compact (コンパクト性)、Rotational Speed (回転速度)の3 点"LCR"にこだわった新製品だ。

黒田精工(社長=黒田浩史氏)が、このほど、高負荷・高周速領域に位置づける新循環方式ボールねじ「AGシリーズ」を発売した。新循環方式の開発に合わせてデザインを全面刷新し、ISO 規格・DIN規格サイズに対応した世界標準を採用している。ボールねじに求められるLoad (高負荷)、Compact (コンパクト性)、Rotational Speed (回転速度)の3 点"LCR"にこだわった新製品だ。

この製品は、樹脂製循環部により静音性に優れ、内部循環方式であるため凹凸のないシンプルなナット胴部を実現。循環部をナット胴部に配置することで、ダブルナット、インテグラルナット、ルブリケーションユニットやワイパー等、多様なご要望にも対応できるシリーズとなっている。

特長は以下の通り。

■Load (高負荷)

軸外径ごとに採用するボール径を最適にし、コンパクトさを保ちながら十分な動定格荷重を持ち、高負荷に対応することが可能。

■Compact (コンパクト性)

フランジのナットブラケットへの取付け面積を、一般的にコンパクトと言われるDIN

規格品よりも小形化し、フランジ面積を30%コンパクト化(当社チューブタイプ比)したことで顧客の装置を軽量かつ低重心化することが可能。

■Rotational Speed (回転速度)

新循環方式採用により、DN 値は最高で15 万となった。昨今のモーター回転速度5,000min-1 にも対応できるコンパクトかつ高性能なボールねじ。高い位置決め精度を保ちながら、高周速仕様対応が可能であることから顧客の生産性に大きく貢献する。

また、同社のルブリケーションユニット”ルブシール”を採用することで、ユーザーの装置を長期メンテナンスフリーとしてアップグレードすることにも貢献する。

サイズバリエーションは第一弾として軸径φ12、φ15、φ20 の8 タイプを用意している。続いて、φ25、φ32、φ40 までバリエーションを増やしていく。AGシリーズはこのほど受注を開始し、10 月13 日より出荷を開始する。

ヤマザキマザックが自動車部品などの量産加工に最適な横形マシニングセンタ 「FF-5000/40」の販売を開始

ヤマザキマザック(社長=山崎智久氏)が、このほど、自動車部品などの量産加工に最適な横形マシニングセンタ 「FF-5000/40」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)が、このほど、自動車部品などの量産加工に最適な横形マシニングセンタ 「FF-5000/40」の販売を開始した。

6月22日に北京で開催された「中国国際工作機械工具博覧会(CIMES)」に出展し、注目を集めたが、日本では 7月14、15日に美濃加茂製作所のワールドテクノロジーセンタで開催する「MAZAK マスプロマシンフェア」に実機を展示する。

自動車部品などの量産加工においては、高生産性、高信頼性、高保守性及び自動化ライン対応が機種選定の際の重要な条件として求められていることを受け、同社が開発した「FF-5000/40」は、これらを高次元で実現している。 たとえば、高生産性では同クラス最高レベルの軸送り加速度、高信頼性では故障リスクの少ないダイレクトATC(自動工具交換)方式の採用、高保守性では保守の際に主軸カートリッジや軸カバーなどの主要部品を容易に交換できる構造によりダウンタイムを最小化したことなどが挙げられる。また、自動化ライン対応では、ライン構築が容易な狭い機械幅及びテーブル固定構造を採用した。

CNC装置は「MAZATROL SmoothC」を搭載し、最新制御技術による高速・高精度な加工制御とシンプル操作キーによる優れた操作性も実現している。 ファナック製CNC装置の搭載も可能である。

特長は以下の通り。

●高生産性

(1) 同クラス最高レベルの加速度

X、Y、Z軸 : 0.7G、1.0G、1.5G

特にZ軸1.5Gは、連続ドリル穴加工などで時間短縮効果が大きい

(2) 高加減速主軸により非切削時間を短縮

0~12,000rpmの主軸立ち上がり時間は 1.4秒

●高信頼性

(1) ダイレクトATC(自動工具交換)方式により、故障リスクを低減

(2) 駆動系を全て非切削エリアに配置し、切粉の付着・噛み込みによる影響を受けにくい構造

●高保守性

(1) 保守の際に、主軸カートリッジや軸カバーなどの主要部品を容易に交換できる構造により、ダウンタイムを最小化

●自動化ライン対応

(1) 自動化ラインの構築が容易なコンパクトな機械幅 : 1,750mm

(2) 自動化ラインの構築及び変更が容易なテーブル固定構造

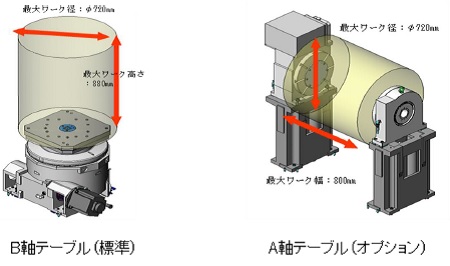

同一の機械サイズでB軸テーブル(標準)とA軸テーブル(オプション)が選択可能なので、柔軟に自動化ラインの構築及び変更が可能

仕様

三菱マテリアルが高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”に新材種を追加発売

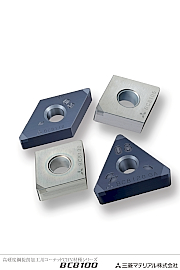

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”に「BC8105」と「BC8130」を追加し、販売を開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”に「BC8105」と「BC8130」を追加し、販売を開始した。

高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”は、高硬度鋼旋削加工においてコーティング及びCBN母材を新開発・採用することにより、抜群の耐摩耗性と高い刃先靱性を発揮する材種。特に自動車部品など高硬度鋼の断続的な旋削加工では、汎用性に優れ工具交換の低減による生産効率向上を実現するものだが、今回、仕上げ面粗さに優れる「BC8105」と耐欠損性に優れる「BC8130」2材種の追加により「BC8100シリーズ」として、高硬度鋼旋削加工用CBNインサート使用範囲が大幅に拡大した。

高硬度鋼旋削加工用コーテッドCBN材種「BC8105」「BC8130」の主な特長は以下の通り。

①仕上げ加工用「BC8105」は、カスタマイズされた新開発PVD特殊セラミックスコーティングにより、潤滑性と耐摩耗性を両立させることで、面粗さRa0.6μm、Rz2.4μm以下を実現。

②強断続加工用「BC8130」は、カスタマイズされた新開発PVD特殊セラミックスコーティングにより、衝撃による、コーティング膜のはく離が生じにくく、優れた耐欠損性を発揮。

③強断続加工用「BC8130」には、断続切削など高負荷の切削に強い「THホーニング」を新たに追加。

■価格

・NP-CNGA120404GS4 BC8105 9,920円(税込価格10,714円)

・(代表型番)NP-DNGA150412TH4 BC8130 9,920円(税込価格10,714円)

・NP-TPGB080204GS3 BC8105 7,470円(税込価格8,068円)

・NP-VBGW110304TA2 BC8130 5,810円(税込価格6,275円)

三菱日立ツールが「超硬OH(オイルホール)ミニステップボーラー」、「アルファ高送りラジアスミルTD4N形」を新発売

三菱日立ツール(社長=増田照彦氏)が、続々と新製品をリリースしている。今回発表したのは、穴径φ1.0~φ2.0 穴深さL/D =3~30の高能率・高精度穴加工を実現する「超硬OH(オイルホール)ミニステップボーラー」と、仕上げ工程に優しい高能率荒加工(基礎加工)を実現する「アルファ高送りラジアスミルTD4N形」の2製品。

超硬OH(オイルホール)ミニステップボーラー

近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。

近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。

特長は、①φ1.0~2.0 加工深さがL/D=3~30までの穴を加工する工具にオイルホールを設けることで小径深穴を高能率に加工できる、② 超硬OHミニステップボーラー専用の刃先形状にて高精度小径深穴加工を実現、③ 超硬OHミニステップボーラー専用に開発した新コーティング技術により、ステンレス系材――。

●仕様

・03WHMB-TH(L/D=3D用): φ1.0~φ2.0 (21アイテム)

・05WHMB-TH(L/D=5D用): φ1.0~φ2.0 (21アイテム)

・10WHMB-TH(L/D=10D用):φ1.0~φ2.0 (21アイテム)

・15WHMB-TH(L/D=15D用):φ1.0~φ2.0 (21アイテム)

・20WHMB-TH(L/D=20D用):φ1.0~φ2.0 (21アイテム)

・25WHMB-TH(L/D=25D用):φ1.0~φ2.0 (21アイテム)

・30WHMB-TH(L/D=30D用):φ1.0~φ2.0 (21アイテム)

価格は10,300円~29,000円。

アルファ高送りラジアスミル TD4N形

自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。

自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。

着目したのは高送り工具では常識とされていた「削り残し」。通常、優れた加工能率を実現する高送り工具の形状は複雑であり、CAMプログラムの作成の際に工具形状の定義が難しく、多くのユーザーは単純な丸形状インサートのラジアス工具として形状定義することで対応してきていた。しかし、この実工具形状との差異は「削り残し」となってワークに現れ、次工程に使用する工具の寿命低下や、仕上げ工程での加工時間の増加の要因となっていた。

「アルファ高送りラジアスミルTD4N形」は、独自の工具形状により高送り工具としての性能を損なうことなく、削り残し量を従来の0.5mmから0.2mmに大幅に削減することに成功。このことにより単に荒加工時間を短縮するだけでなく、仕上げ加工までのトータルの加工改善を実現する。

特長は以下の通り。

(1) 加工能率を損なうことなく、「削り残し量」を従来の0.5mmから0.2mm以下に低減することで次工程工具の負荷を最大で40%削減する。

(2) 優れた切りくず排出性により、突発的な破損トラブルを低減し、高能率な加工を実現する。

(3) 経済性に優れた両面使用可能な4コーナーインサートを採用している。

(4) 優れた表面平滑性で長寿命化を実現したAJコーティングシリーズを採用している。

●価格

シャンクタイプホルダー (φ16~φ40) :31,500~70,400円

モジュラータイプホルダー(φ16~φ42) :31,500~70,500円

インサート :1,200円

ジェイテクトがモーター用低トルク長寿命深溝玉軸受を開発

ジェイテクト(社長=安形哲夫氏)がこのほど、グリースを最適化することで従来よりも大幅な低トルク化と長寿命化を実現し、モーターの省エネルギー化やメンテナンスフリー化に貢献する深溝玉軸受を開発した。

ジェイテクト(社長=安形哲夫氏)がこのほど、グリースを最適化することで従来よりも大幅な低トルク化と長寿命化を実現し、モーターの省エネルギー化やメンテナンスフリー化に貢献する深溝玉軸受を開発した。

世界的に省エネの意識が高まり、自動車を始め、あらゆる産業機械においてエネルギー効率(燃費)向上が求められている中、家電用・産業用等あらゆる用途に使用されているモーターにおいても同様の高効率化はもちろん、メンテナンスフリー化による長寿命化も求められている。この潮流は、軸受においても例外ではなく、高効率化につながる低トルク化とメンテナンスフリー化につながる長寿命化は求められる性質が背反し、その両立は常に困難な課題だった。

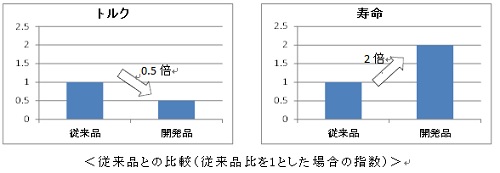

こうした時流を受け、同社は今回、モーター用の深溝玉軸受においてこのニーズに応えるため、軸受グリースの組成に注目し、課題解決を目指した結果、基油の低粘度化と耐熱性向上や増ちょう剤の流動性向上と耐熱性向上、基油保持性向上を含めたグリースの最適化をすることで、トルクを従来比50%低減、軸受寿命を従来比2倍と大幅に性能向上した軸受を開発することに成功。低トルク化と長寿命化の両立により、モーターの省エネルギー化やメンテナンスフリー化に貢献する。

特長は以下のとおり。

(1)大幅な低トルク化を実現

グリースの「基油低粘度化」と「増ちょう剤の最適化」により、攪拌抵抗を低減。トルクを従来品比で50%低減。

(2)大幅な長寿命化を実現

グリースの「基油の耐熱性向上」と「増ちょう剤の耐熱性と基油保持性向上」により、軸受寿命を従来品比で2倍に向上。

同社では売上げ目標を10億円/年としている。