ニュース

平成24年度超硬工具協会賞が決定

超硬工具協会(理事長=田中啓一氏・日立ツール社長)がこのほど、平成24年度超硬工具協会賞の受賞者を発表した。同賞は同協会創立30周年を記念して設けられた表彰制度に基づき、毎年実施されているもので、今回は通算35回目にあたる。

今年度の受賞者は業界功労賞1名、技術功績賞17件、作業・事務・生産技術等の改善賞5件。

表彰式は来年1月10日(木)、東京丸の内の銀行倶楽部で開催する同協会の新年賀詞交歓会で行われる予定。

業界功労賞(1名)

○故 森 清(もりきよし) 氏(富士精工株式会社)

大正12(1923)年8月12日生まれ 享年90歳

■功績の概要

氏は、昭和33年富士精工株式会社を設立、昭和51年に当会に入会。入会前の昭和43年、当会主催の第2回欧米視察団に参加、世界最先端の自動車、工作機械、工具メーカを視察、「やがて日本でも刃先交換工具の時代が来る」ことを実感され改めて技術開発の重要性を確信され、会員企業の集まりなどで常に話されるなど、後の協会主要事業である技術交流(発表)会の設立に繋げられた。

昭和54年理事に就任、会員企業増加のため、主に超硬合金加工メーカや中部地区の企業を中心に積極的に勧誘された。その後、平成3年同会の基本理念である全員参加を体現した地区懇活動では、中部地区担当常任理事として創設時から年8回(現在7回)開催の会合を主導され、会合の内容は毎回、自動車、工作機械産業を中心に国内外の設備投資の状況や今後の展望等幅広い経済界の人脈からの生きた情報を発信された。ソフトボール大会では始球式から賞品の授与まで終日観戦され、中部地区の会員従業員の間でもその人柄は敬愛されるなど、当会の基本理念である技術の振興と全員参加の具体化に著しく貢献された。

また、日刊工業新聞社の『名古屋産業人クラブ』副会長をはじめ多くの要職を務められる等、中部地区の産官学の交流にも幅広く尽力された。

技術功労賞(17件)

①技術の特徴 ②新規性/独創性 ③協会に対する啓発度(社名五十音順・氏名敬称略)

低環境負荷・高効率タングステンリサイクルの開発 アライドマテリアル/アライドタングステン

材料研究部 部長 池ヶ谷明彦/ 材料研究部 主席 笹谷和男/技術部 技術員 佐藤史淳

①タングステンは原料の産出が中国に偏在(80%)しており、中国の需要が旺盛であることに加え輸出制限により価格は高騰し、安定調達が課題となっている。リサイクルは有効な対応策であるが、従来の化学処理法は環境負荷が大で、小規模ではコスト高で成立しない問題があった。低環境負荷で小規模でも高効率で安価に処理できる新技術の開発に取り組み、目的とする技術開発に成功して事業化を果たした。

①タングステンは原料の産出が中国に偏在(80%)しており、中国の需要が旺盛であることに加え輸出制限により価格は高騰し、安定調達が課題となっている。リサイクルは有効な対応策であるが、従来の化学処理法は環境負荷が大で、小規模ではコスト高で成立しない問題があった。低環境負荷で小規模でも高効率で安価に処理できる新技術の開発に取り組み、目的とする技術開発に成功して事業化を果たした。

②従来技術ではまず酸化焙焼が必要だが、エネルギー消費大で、下工程では化学薬品を大量に使用し環境負荷が高かった。本開発技術では溶融塩溶解、イオン交換を採用し、溶融塩には省エネに優れる硝酸ナトリウムを適用し、過激な反応の制御技術と高生産性を実現する連続処理技術を開発した。また、イオン交換では複数のタングステン酸イオンが縮合したポリ酸の適用により、高効率処理と低環境負荷の不純物除去技術を開発した。

③低環境負荷で小規模でも高効率で安価に処理できるタングステンリサイクル技術の開発に成功し、国内で事業を開始した。国内で発生する超硬スクラップやタングステンスクラップを国内でリサイクル処理することで、これらスクラップの海外流出を抑制でき、中国に依存しない炭化タングステン原料の業界への供給を可能とした。

新世代エンドミルMEW型の開発 京セラ 機械工具事業本部

滋賀野洲工場 石寛久/鹿児島川内工場 坂本佳輝/鹿児島川内工場 美川佳央

①エンドミル加工における「安定した高能率加工」を実現すると同時に、優れた「経済性」を達成しました。複雑な複合曲面で構成された独自のネガチップ構成により、チップ拘束力を向上させると同時に、経済的な両面4コーナ仕様の構成とした。

①エンドミル加工における「安定した高能率加工」を実現すると同時に、優れた「経済性」を達成しました。複雑な複合曲面で構成された独自のネガチップ構成により、チップ拘束力を向上させると同時に、経済的な両面4コーナ仕様の構成とした。

②独自モールド技術により、チップ側面の逃げ角を最適化することで、刃先強度を向上させ、高能率加工での信頼性を向上させました。ネガチップでありながら、ヘリカル構成の切刃を採用することで、被削材への食いつき性を向上させ、優れた耐ビビリ性能を実現した。

③安定した高能率加工で、加工コストの低減、無人化の実現につながり、ユーザー様の生産性向上に貢献した。さらに、両面4コーナチップの構成により、環境性改善にも貢献すると同時に、ユーザー様のトータルコスト低減に寄与した。

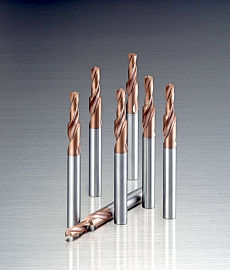

高能率超硬ソリッドドリル コロドリル860-PM サンドビックコロマントカンパニー

営業技術部 川越 怜

①斬新な刃先設計をもった超硬ソリッドドリルであり、切くずの排出性能を向上させるためフルートを真円に近い形状とした。刃先位置は芯下がり、つまりラジアス方向でポジの刃先設計となりこの効果で切くずの流れの改善、切削抵抗低減の効果が得られる。またドリルのウェブ厚を細くしてもドリルが折れにくい、フルート面積を従来よりも多く確保可能となった。クーラント穴と刃先の距離も近づき刃先の冷却性能の向上と切屑をフルートに導く性能が向上した。

①斬新な刃先設計をもった超硬ソリッドドリルであり、切くずの排出性能を向上させるためフルートを真円に近い形状とした。刃先位置は芯下がり、つまりラジアス方向でポジの刃先設計となりこの効果で切くずの流れの改善、切削抵抗低減の効果が得られる。またドリルのウェブ厚を細くしてもドリルが折れにくい、フルート面積を従来よりも多く確保可能となった。クーラント穴と刃先の距離も近づき刃先の冷却性能の向上と切屑をフルートに導く性能が向上した。

②斬新な刃先設計により、従来の超硬ソリッドドリルよりも高送りと高い切削速度での加工を可能としている。その理由は切削抵抗低減効果で機械の性能をより発揮できることが寄与している。また、刃先とクーラント位置が近いため冷却性能が上がりより高い速度でも充分に刃先を冷却できる状態が取れることも理由の一つである。高い生産性によって発生する切りくずも大きくなったフルートの効果で安定して排出をすることが可能であり安全で高能率加工が可能な超硬ソリッドドリルである。

③革新的な超硬ソリッドドリルで高生産性の加工を可能とする。これは生産時の加工時間短縮につながり、1ワーク当たりにかかる電力の削減による節電の効果が得られる。また、切屑排出が安定しているため安全な加工が可能であり大量生産時に定数交換時間が延び無人運転時間が多くとることが可能になる。

鋳鉄・焼結合金加工用CBN材種「BN7000」 住友電工ハードメタル

超高圧マテリアル開発部 松田裕介/超高圧マテリアル開発部主査 岡村克己/超高圧マテリアル開発部グループ長 上坂伸哉

①CBN工具による鋳鉄の高速切削が普及した中で、長寿命化と高能率化のためにはCBNチップの熱亀裂の抑制が重要課題となっている。従来材種に比べ、CBN含有率を世界最高レベルに高めることで、CBNの特徴を生かした高い熱伝導性により熱亀裂の発生を抑えた鋳鉄高速用材種として開発された。さらにCBN高含有率化によって得られた高硬度と高靱性が、自動車部品での使用量が増加しかつ難削化する鉄系焼結合金の粗加工でも高い耐欠損性と長寿命化を可能とした。

①CBN工具による鋳鉄の高速切削が普及した中で、長寿命化と高能率化のためにはCBNチップの熱亀裂の抑制が重要課題となっている。従来材種に比べ、CBN含有率を世界最高レベルに高めることで、CBNの特徴を生かした高い熱伝導性により熱亀裂の発生を抑えた鋳鉄高速用材種として開発された。さらにCBN高含有率化によって得られた高硬度と高靱性が、自動車部品での使用量が増加しかつ難削化する鉄系焼結合金の粗加工でも高い耐欠損性と長寿命化を可能とした。

②超高圧技術の改良により焼結圧力を従来の約5万気圧から向上させ、CBN含有率を実測値で当社従来比3%増の93%の現状最高レベルの含有率を達成。さらに難焼結性のCBN粒子に対し、焼結状態の制御と結合材の改良によりCBN粒子の結合力を15%以上向上させて焼結体の熱伝導率と抗折力を高めた結果、V=2000m/minでの実用的な鋳鉄フライスを実現した。

③鋳鉄加工や焼結合金加工における加工能率の改善や、工具寿命延長による加工コストの低減、加工時間短縮による消費電力削減にも貢献している。CBN工具材種の中でも最高レベルのCBN含有率、硬度、熱伝導率を有する材料で、その適用領域は難削材などの材料強度が必要とされるアプリケーションにも広がっている。

高能率加工を実現する「QMミル」の開発 ダイジェット工業

開発技術部切削工具開発室テクニカルセンタ-長 内海文雄/生技部三重合金生技課製造グループ長 末包浩/生技部三重工具生技課ITグループ長 浦上賢一

①金型加工および部品加工業界向けの荒~中仕上げ加工の能率改善を狙った、小径多刃の刃先交換式工具である。刃先交換チップを小型化することにより、小径の刃先交換式工具で多刃化を図ることができ、高能率加工を実現させる。オール超硬シャンクアーバとの組合せにより、ソリッドエンドミルに匹敵する切削性能を有することが可能である。

①金型加工および部品加工業界向けの荒~中仕上げ加工の能率改善を狙った、小径多刃の刃先交換式工具である。刃先交換チップを小型化することにより、小径の刃先交換式工具で多刃化を図ることができ、高能率加工を実現させる。オール超硬シャンクアーバとの組合せにより、ソリッドエンドミルに匹敵する切削性能を有することが可能である。

②金型、プレス生産技術の向上により、小型の刃先交換チップの量産化が可能となり、従来ではできない小径で多刃の刃先交換式工具の製作を実現した。これにより高い送り速度を得ることが出来、特に荒~中仕上げ加工における高能率加工を実現した。(他社品比 1.56倍の能率改善を図れた)。オール超硬シャンクアーバとのセットにより、鋼系の生材から高硬度材、ステンレス材、チタン合金、耐熱合金等、多様な被削材の切削加工が可能となる。

③従来ソリッド、ろう付けエンドミルで加工していた領域を刃先交換式工具に置き換えることが可能となる。独自刃先形状チップの採用により切削抵抗が低く、機械への負担を低減し、加工時の消費電力を30%(他社品比)低減することが可能である。SUS304荒加工において、従来品に対し8倍の長寿命と小型チップにより、レアメタルの廃棄量削減に貢献した。

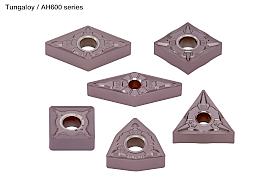

ステンレス旋削工具「AH600シリーズ」の開発 タンガロイ

材料開発部主任 三浦浩之/切削工具開発部主務 間嶋晋也

①難削材であるステンレスを安定して加工することが可能で、特に耐欠損性、耐境界摩耗性および耐凝着性に優れる。これを実現するために、新たに靭性と耐酸化性に優れる被膜を開発し、汎用性および高靭性を考慮した2種のシリーズとし、さらに低抵抗で切り屑処理性に優れる仕上げ用”SF”と、刃先強度の高い中・重切削用”SH”ブレーカと組み合わせることで、幅広い加工領域をカバーすることができる。

①難削材であるステンレスを安定して加工することが可能で、特に耐欠損性、耐境界摩耗性および耐凝着性に優れる。これを実現するために、新たに靭性と耐酸化性に優れる被膜を開発し、汎用性および高靭性を考慮した2種のシリーズとし、さらに低抵抗で切り屑処理性に優れる仕上げ用”SF”と、刃先強度の高い中・重切削用”SH”ブレーカと組み合わせることで、幅広い加工領域をカバーすることができる。

②高い被膜靭性を得るために、酸化物被膜を開発した。この被膜のクラック抵抗は従来の約1.5倍を示し、同時に熱安定性にも優れ、高温での酸化・変質が極めて起こりにくい。また、表面平滑化(PremiumTec)により、被削材との凝着は大きく低減し、かつ切り屑の排出も良好となった。“SF”ブレーカは、大きなすくい角と強いインクリネーションにより低抵抗と高い切り屑排出性を有し、中・重切削用”SH”ブレーカは、特殊切れ刃形状により高い耐欠損性を示す。

③グレードの異なる2材種(AH630, AH645)と2種類のブレーカ設定(SF, SH )により、粗加工から仕上げまで幅広い加工領域をカバーし、かつ安定した加工寿命を示すことからユーザからは安心して使用できるとの評価を得ている。また、ステンレスの中でも被削性の劣るDuplexでも寿命延長ができたとの結果も得られており、生産性の向上に大きく貢献している。

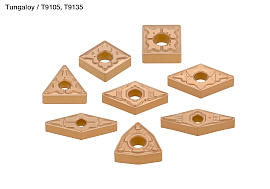

鋼旋削用工具材種「T9100シリーズ」の開発 タンガロイ

材料開発部課長 原宏樹/生産技術部主務 曽根葉平/マーケティング部主務 向中野陽太

①被膜チッピングは短寿命や加工面粗さの低下などを引き起こし、生産性を上げられない(加工定数を低く設定)。加工中のチッピング発生確率を大きく低減させ、安定し、かつ長時間の加工を実現した。また、表面平滑化処理により、切り屑が安定して排出され、被削材への損傷を抑制した。4種の母材設定により、高速から強断続の加工まで、幅広い加工領域に対応している。

①被膜チッピングは短寿命や加工面粗さの低下などを引き起こし、生産性を上げられない(加工定数を低く設定)。加工中のチッピング発生確率を大きく低減させ、安定し、かつ長時間の加工を実現した。また、表面平滑化処理により、切り屑が安定して排出され、被削材への損傷を抑制した。4種の母材設定により、高速から強断続の加工まで、幅広い加工領域に対応している。

②被膜の耐チッピング性・耐欠損性を改善するため、(1) Ti(C,N)層の連続性を高め(従来比約1.5倍)、破壊抵抗を大きく改善、(2) Ti(C,N)残留引張応力の低減(従来比約30%)、(3) 被膜の密着性を改善(従来比約1.3倍)、(4) 被膜中の異常組織の抑制を実現した。また、表面平滑化処理を加えることで、加工面粗さの良化、切り屑の流出方向も安定させた。耐摩耗性を確保するために厚膜とし、耐チッピング・欠損性と耐摩耗性を両立している。

③高い次元で耐チッピング性と耐摩耗性を両立したCVD被膜と、4種母材の組み合わせにより、安定した高能率加工(高送り、高切込み、高速切削)が実現できたことで、ユーザーより高い評価を得ている。特に安定した寿命を特徴とすることで、無人運転時間の延長が可能となった。これは日本製品が安価な海外製品との競争する上で大きな強みとなった。

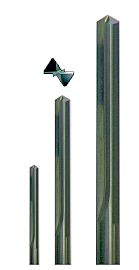

大径刃先交換式ドリル「TungDrillBig」の開発 タンガロイ

切削工具開発部主務 川崎創造/切削工具開発部 星伊織

①重電・重工をメインターゲットとしてΦ50以上の大径穴領域の刃先交換式ドリルを開発する。市場調査から、1.軟鋼の使用率が高い、2.カバーレスの機械であることや主軸最高回転数の制限により、150m/min以下の低速域で使用される、3.低速域で軟鋼の切りくず処理が可能な刃先交換式ドリルは存在せず、ユーザーはハイスドリル・コンタリング加工などで対応している、などがわかった。 そこで、従来にない視点から、軟鋼の低速加工に特化したインサート「DGブレーカ」を開発した。また、「DGブレーカ」と組合せて使用できる大径ドリルボディ「TungDrillBig」を開発した。

①重電・重工をメインターゲットとしてΦ50以上の大径穴領域の刃先交換式ドリルを開発する。市場調査から、1.軟鋼の使用率が高い、2.カバーレスの機械であることや主軸最高回転数の制限により、150m/min以下の低速域で使用される、3.低速域で軟鋼の切りくず処理が可能な刃先交換式ドリルは存在せず、ユーザーはハイスドリル・コンタリング加工などで対応している、などがわかった。 そこで、従来にない視点から、軟鋼の低速加工に特化したインサート「DGブレーカ」を開発した。また、「DGブレーカ」と組合せて使用できる大径ドリルボディ「TungDrillBig」を開発した。

②「DGブレーカ」独創的なブレーカ形状により、軟鋼の低速域の切りくず処理を激的に改善、「TungDrillBig」1本で多様な穴径に対応。大幅な工具集約・コストの削減を達成。

③軟鋼の低速加工を実現する「DGブレーカ」と専用大径ドリル「TungDrillBig」の組合せは、カバーのない大型機械で安心して使用でき,かつ従来工具と比べて加工能率の向上および工具本数の削減を実現した。重電・重工業界における日本の競争力向上に貢献した。

高能率NVドリルの開発 日本超硬

管理部副部長 鈴木安弘/製造部品質製造技術課課長 安江文也/管理部開発設計課 小山雄二

①アルミ合金材の高能率穴加工において,従来品の1/3~5に加工時間短縮が図れ,加工精度IT7級を両立するドリルを開発した。従来バニシングドリルで高能率加工を行うと、切削抵抗の増加が大きくなり加工開始時にドリルが振動し、加工精度が悪化する。この課題を解決するため、独自のチゼル部形状を考案し切削スラスト抵抗低減により、高能率・高精度を両立させるバニシングドリルを実現した。

①アルミ合金材の高能率穴加工において,従来品の1/3~5に加工時間短縮が図れ,加工精度IT7級を両立するドリルを開発した。従来バニシングドリルで高能率加工を行うと、切削抵抗の増加が大きくなり加工開始時にドリルが振動し、加工精度が悪化する。この課題を解決するため、独自のチゼル部形状を考案し切削スラスト抵抗低減により、高能率・高精度を両立させるバニシングドリルを実現した。

②従来バニシングドリルでは、チゼル部は極めてマイナスのスクイ角となっており、切削抵抗のスラスト抵抗の半分は先端チゼル部に集中している。この課題を解決するため、チゼルエッジ部と外径切れ刃を分割し、それぞれの切れ刃に最適な切れ刃形状を設定したことにより、チゼルエッジ長さがゼロでスラスト抵抗が25%減となり,ドリル強度の向上と切屑も分断できた。

③近年の高生産性,高品位ライン構築と、製品の薄肉化に対応する穴明け加工技術の確立が求められている顧客ニーズに対し、ドリルを開発して高能率化加工が実現でき、省エネにも協力することができた。

小型自動旋盤用後挽き工具「BACK DUO」の開発 日本特殊陶業 小牧工場 セラミック関連事業本部

機械工具事業部開発部 安藤巨樹/機械工具事業部開発部 中野裕亮/機械工具事業部開発部 鈴木圭治

①小型自動旋盤特有の工具として後挽き工具が挙げられるが、従来の後挽き工具は切屑がワークと接触し加工面を荒らす為、小型自動旋盤の構造上本来は避けたい、粗・仕上げの2パス加工が必要となる事が多かった。また、切屑がワークに絡み付き、ワーク不良・機械のチョコ停の原因となっていた。トラブルを解消すると共に、「高精度加工」、「操作性の向上」を目標とし開発を行った。

①小型自動旋盤特有の工具として後挽き工具が挙げられるが、従来の後挽き工具は切屑がワークと接触し加工面を荒らす為、小型自動旋盤の構造上本来は避けたい、粗・仕上げの2パス加工が必要となる事が多かった。また、切屑がワークに絡み付き、ワーク不良・機械のチョコ停の原因となっていた。トラブルを解消すると共に、「高精度加工」、「操作性の向上」を目標とし開発を行った。

②従来品の主流は研磨ブレーカであり、加工中に縦方向に切込む際の切屑処理、横挽きの際の切屑処理の双方を両立するブレーカーを研磨で製作する事ができなかった。そこで三次元モールドブレーカで切屑排出を最適化し、加工面品位の向上と1パス加工を実現した。 また、工具オフセット量を小さくし、チップ交換の簡単さと工具剛性を両立できる3面V受け構造のトリプルプリズムタイプのクランプ方式を採用した。

③1パス加工が可能となる為、サイクルタイムが大幅に短縮される。切屑がワークに絡む問題を解消し、不良品及び機械停止時間(チョコ停)を削減できた。 また、1パス加工化により工具の切削距離が短縮されチップ寿命が向上し、チップ交換頻度も抑える事ができる。ユーザーのコスト削減・生産性向上に大きく貢献可能である。

「エポックSUSシリーズ」の開発 日立ツ-ル 野洲工場

商品開発センター 前田勝俊/生産技術センター 熊谷英典/商品開発センター 居原田有輝

①ステンレスを代表とする難削材は、切削加工を行うと、工具刃先の溶着による短寿命・切削抵抗増大による折損・ビビリ振動による欠損など多くの問題が生じ、安定した加工が困難であった。エポックSUSシリーズはこのような問題点を最小限に抑え、安定した長寿命な切削を可能とした。

①ステンレスを代表とする難削材は、切削加工を行うと、工具刃先の溶着による短寿命・切削抵抗増大による折損・ビビリ振動による欠損など多くの問題が生じ、安定した加工が困難であった。エポックSUSシリーズはこのような問題点を最小限に抑え、安定した長寿命な切削を可能とした。

長寿命なエポックSUSマルチ(スクエアタイプ)と低抵抗なエポックSUSウェーブ(ラフィングタイプ)から選択していただき、特殊な刃型を採用して、安定加工を実現した。

②エポックSUSマルチに採用したダブルエキセン刃型は2段のニゲ面として、1段目のニゲ面で刃先の強度を確保し、耐欠損性を向上しただけでなく、摩耗の進行も抑えることができ、長寿命な加工を実現した。 エポックSUSウェーブは外周刃を波形状として、切り屑分断効果により切削抵抗を低減することが出来る。 その他にも2段ギャッシュにより縦・横・縦送りに対応し、不等分割刃型を採用しビビリ振動を抑える形状とした。

③一般的な切削条件でステンレスを切削すると3から4時間で摩耗が大きくなるが、エポックSUSマルチを用いると、約18時間切削を行っても摩耗は僅かであり、長寿命な加工を実現できる。振動の生じやすい薄板の切削においてもSUSウェーブを用いることにより、切削抵抗を抑制し、高能率で加工を行うことが出来る。2種のエンドミルから選択することで様々な加工に対応することが出来る。

フライス用CVDインサート材種GX2140の開発 日立ツ-ル 成田工場

開発センター技師 福永有三/開発センター技師 今井真之/開発センター 副センター長 久保田和幸

①ミーリング加工での高能率加工による低コスト化と、高速乾式加工による長寿命化が図れるCVDコーティング技術を適用した切削工具である。その目的を達成すべく、工具すくい面、逃げ面における耐摩耗性、ならびにCVD技術の短所であった耐欠損性を改善させたCVD被覆技術を開発した。この技術を用いて、上記の耐摩耗性と耐欠損性に優れた高寿命のコーティングインサート工具の量産供給を開始した。

①ミーリング加工での高能率加工による低コスト化と、高速乾式加工による長寿命化が図れるCVDコーティング技術を適用した切削工具である。その目的を達成すべく、工具すくい面、逃げ面における耐摩耗性、ならびにCVD技術の短所であった耐欠損性を改善させたCVD被覆技術を開発した。この技術を用いて、上記の耐摩耗性と耐欠損性に優れた高寿命のコーティングインサート工具の量産供給を開始した。

②工具寿命を支配する耐摩耗性は、コーティング工具の場合、その膜厚が大きく影響を及ぼす。従来より厚膜の成膜が行えるCVD膜の適用が検討されたが、耐欠損性に課題が残り適用拡大が進まなかった。今回、新技術開発によるTiCNの微細化柱状組織・硬質皮膜により、耐摩耗性と耐欠損性を改善し、更にアルミナ結合膜改善により密着性を向上し、特に高速乾式加工で従来CVD膜比較で1.7~2.5倍の高寿命化を図り、高能率加工を実現した。

③炭素鋼をはじめとした軟鋼のミーリング加工における荒加工での高能率加工において、特に問題となる工具すくい面、逃げ面に発生する摩耗が大幅に抑制され、加工コストの大幅低減に貢献した。さらには、従来のCVD技術の短所とされていた耐欠損性を大幅に改善し、CVD技術の進歩に貢献した。また、高速高送り加工を可能としたことで、加工時間の短縮によるコスト低減に貢献した。

工程集約ボーリングホルダ「BHツール」の開発 富士精工

技術部開発課 岩堀敦志

①トランスミッション・ケースの大径穴は多段形状である為、従来は3~4本の工具による複数工程にて、各段の加工を行っていた。生産能率の向上には工具本数削減が有効であるが、工具を1本に集約すると、切削負荷の増加による回転停止の恐れや#40サイズの主軸に取付け可能な工具重量の確保が困難であることが挙げられる。本品は、それらの課題に対してホルダの軽量化を図り、低負荷切削に対応、ビビリ防止対策として切削負荷バランスを考慮し、フレーム構造を採用した。

①トランスミッション・ケースの大径穴は多段形状である為、従来は3~4本の工具による複数工程にて、各段の加工を行っていた。生産能率の向上には工具本数削減が有効であるが、工具を1本に集約すると、切削負荷の増加による回転停止の恐れや#40サイズの主軸に取付け可能な工具重量の確保が困難であることが挙げられる。本品は、それらの課題に対してホルダの軽量化を図り、低負荷切削に対応、ビビリ防止対策として切削負荷バランスを考慮し、フレーム構造を採用した。

②既存のスローアウェイインサートを使用した大径ボーリングホルダでは工具重量制限やカートリッジのスペース制限から刃数は5枚程度であった。それに対し本品は、多刃14枚に対応する為、小型カートリッジを採用し、ホルダ剛性と軽量化の両立を目的に、余肉の少ない工具形状に近づけた。そこで切削抵抗の主分力を受ける方向に梁を設け、ホルダのたわみが最小となるフレーム構造を採用したアルミボディホルダとすることで高速切削が可能となり、大径穴加工の工程集約を図ることができた。

③量産ラインにおいて、コスト削減に向けた設備のダウンサイジングや工具本数の削減ニーズは益々増えている。そこに本品のコンセプト「工程集約(工具本数の低減)による部品加工時間の低減」はユーザーニーズにマッチした製品と言える。また開発着手の際には、外観バランスの良さ(6面体)、切削負荷バランスの良さを考慮した製品である。

高強度低Ni超微粒超硬合金TMS05の開発 冨士ダイス

生産開発本部研究開発部 和田光平/生産開発本部研究開発部主査 川上優/生産開発本部研究開発部長 北村幸三

①超高圧発生装置用容器のうち、磁気特性改善実験およびまたは中性子回折の実験では、従来WCーXC-10%Ni超微粒超硬合金が用いられているが、より低Niの超微粒超硬合金としてより高圧力での実験が望まれている。しかし、Ni系はCo系より高温で焼結することおよびNiはCoと異なって粉末混合時に凝集しやすく、10%より低Niとすると高強度を得にくい。本開発は、これを解決し、低Niの超微粒超硬合金を開発し、従来より高圧力での実験を可能とすることを目的とした。

①超高圧発生装置用容器のうち、磁気特性改善実験およびまたは中性子回折の実験では、従来WCーXC-10%Ni超微粒超硬合金が用いられているが、より低Niの超微粒超硬合金としてより高圧力での実験が望まれている。しかし、Ni系はCo系より高温で焼結することおよびNiはCoと異なって粉末混合時に凝集しやすく、10%より低Niとすると高強度を得にくい。本開発は、これを解決し、低Niの超微粒超硬合金を開発し、従来より高圧力での実験を可能とすることを目的とした。

②従来困難であった、10%より低Niで高強度の超微粒超硬合金の開発を1) WC-Co系超微粒超硬合金の開発で得た粒成長抑制手法、2) 新たに発明した特殊処理による製造方法の二つの方法で、成功。例えば中性子回折用の超高圧発生容器での実用圧力を従来材種が12GPaであったものを、新開発の高強度低Ni超微超硬合金TMS05は、同実用圧力を16GPaとした実験を可能とした。

③従来困難であった10%より低Niでも高強度の超微粒超硬合金の開発に成功し、非磁性で高耐摩耗性および高強度を必要とする分野への適用を可能としたことは、当協会への啓発度が高い。また、地震予知などの研究で知られる、超高圧下での中性子回折実験の進歩に寄与したことで、社会への啓発度も高い。

鋳鉄肩削りフライスカッタVOX400形の開発 三菱マテリアル 筑波製作所

工具開発部 高橋秀史/生産技術部 村田明/生産技術部 高橋浩之

①本製品は、鋳鉄荒加工用として開発された肩削りフライス工具である。

①本製品は、鋳鉄荒加工用として開発された肩削りフライス工具である。

縦置きに配置された8コーナインサートにより、切れ刃強化と多コーナ化を両立させ、FCD700において一刃あたりの送り0.5mm/toothを超えても欠損しないという、驚異的な耐欠損性を有していることが特長である。

②インサートの強度を向上させるため、当社独自の「凸曲線切れ刃」および「ねじれ逃げ面」を採用したことで、耐欠損性に優れた安定な切削を可能とした。

また、肩削り加工を実現するために、片側4コーナずつの切れ刃配置を最適化した独創的なインサートデザインにより、1つのインサートで8コーナ使用を可能とした。

③鋳鉄の荒加工は、素材の寸法が大きく変形していることが多く、切り込み変動が大きいため、高い切り込みを必要とする。また、黒皮除去加工など非常に切れ刃の欠損が生じやすい加工となり、頻繁にインサートの交換を行う必要がある。

しかし、大きい切り込みと優れた耐欠損性を有するインサートを持つ本製品は、ユーザーの工具交換頻度を低減させることが可能となったため、生産性向上に寄与したといえる。

高硬度鋼用コーテッドCBN材種BC8020の開発 三菱マテリアル

岐阜製作所超高圧工具センター 清水博康/岐阜製作所超高圧工具センター 小口史朗/中央研究所薄膜材料研究部 宮下庸介

①本製品は高硬度鋼加工の汎用材種として、特に切込、送り量が大きい高負荷加工や断続加工においても優れた切削性能を発揮することを目的として開発されたコーテッドCBN材種である。この為に、従来の汎用コーテッドCBN材種に対して本来トレードオフの関係にある耐摩耗性と刃先靭性を同時に向上させた点に大きな特徴を持つ。

①本製品は高硬度鋼加工の汎用材種として、特に切込、送り量が大きい高負荷加工や断続加工においても優れた切削性能を発揮することを目的として開発されたコーテッドCBN材種である。この為に、従来の汎用コーテッドCBN材種に対して本来トレードオフの関係にある耐摩耗性と刃先靭性を同時に向上させた点に大きな特徴を持つ。

②従来コーテッドCBN材種では高負荷加工や断続加工において、特にクレータ部から欠損する事で寿命が充分でない場合があった。これを改善するために高靭性CBN粒子と耐クレータ摩耗性の高い高純度TiNをベースとしたバインダーを採用したが、これだけでは焼結性に課題があった。そこで独自技術である『粉体活性焼結法』を改良し、焼結阻害因子をさらに低減する事で焼結性を向上させたことに新規性がある。

③従来コーテッドCBN材種に対して耐摩耗性では約1.2倍、刃先靭性では約1.3倍の性能を実現した。加工条件の高負荷化や高効率化によって加工時間の短縮および電力削減などで、社会・顧客に貢献できる製品を提供した。

超硬合金加工用ダイヤモンドコートエンドミルの開発 ユニオンツール

エンドミル工具開発課長 渡邉英人/技術開発課長 渡辺裕二

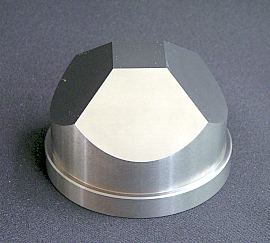

![]() ①本開発は超硬合金金型の製作におけるコスト削減とリードタイム短縮を狙ったものである。従来、超硬合金の金型製作は放電加工やダイヤモンド砥石を用いた研削加工が用いられるのが一般的である。放電加工では電極製作の手間や電極の消耗による生産コスト増加、また研削加工では加工精度の問題や異形加工が困難であるなど、超硬合金の金型製作においては様々な問題がある。その問題に対し、本開発によるダイヤモンドコーティングエンドミルでは従来では不可能であった深い切込み量での加工ができ、超硬合金を鋼材のように“サクサク”と通常のマシニングセンターで高精度に加工することが可能となった。

①本開発は超硬合金金型の製作におけるコスト削減とリードタイム短縮を狙ったものである。従来、超硬合金の金型製作は放電加工やダイヤモンド砥石を用いた研削加工が用いられるのが一般的である。放電加工では電極製作の手間や電極の消耗による生産コスト増加、また研削加工では加工精度の問題や異形加工が困難であるなど、超硬合金の金型製作においては様々な問題がある。その問題に対し、本開発によるダイヤモンドコーティングエンドミルでは従来では不可能であった深い切込み量での加工ができ、超硬合金を鋼材のように“サクサク”と通常のマシニングセンターで高精度に加工することが可能となった。

②超硬合金の切削工具としては、単結晶ダイヤ、多結晶ダイヤ、CBNを母材とした工具や電着工具が一般的である。その中でも、単結晶、多結晶ダイヤにおいては工具単価が非常に高く、単結晶・多結晶ダイヤ、CBN工具における切込み量は数μm単位での加工しかできない。また、電着工具では摩耗により高精度な加工が不可能である。本開発のダイヤモンドコーティングは、コーティング前処理を改善し工具超硬母材との密着性を高め、さらに膜組織を工夫することにより耐摩耗性を飛躍的に高めた。それらにより、切込み量を百μm単位で加工することが可能となった。また、耐摩耗性の向上により一般的な鋼材と同じ高精度な加工が可能となった。

③超硬合金を通常のマシニングセンターで鋼材のように高精度に削れることにより、超硬合金金型を放電加工を使わずに製作することが可能となり、電極製作の削減、リードタイム短縮、金型精度の向上に寄与できた。

作業、事務、生産技術等の改善賞 (5件)

(社名五十音順・氏名敬称略)

超硬合金の切削条件の最適化研究 ノトアロイ

技術課長 林憲一/技術課主任 志田穣太郎

【目的】従来よりも機械的特性値を向上させた超硬合金を機械加工する際,使用される切削・研削工具が早期に劣化するため,工具使用量の増加や加工時間の延長等の課題があると,ユーザーより問題定義があった.加工重量(削られた量)と消費電力量を計測し,最適な加工条件を見出すことを試みた.加工重量に対する消費電力量としたのは,本来,NC旋盤に入力した電気エネルギーは加工に使用されるエネルギーとロスエネルギー(振動,発熱,騒音や刃具摩耗等に変換されるエネルギー)があるはずであり,エネルギー効率が良く,ばらつきの小さい条件が最適加工条件と考えた。

【効果】加工重量に対する消費電力量のばらつきが小さくなる組み合わせを最適条件として,現行条件との比較したところ,電力波形が安定したうえに,表面粗さの向上や工具摩耗が抑制された。その結果 ①切削工具の使用量:従来の1/2 ②後工程の加工時間:従来の1/3となった。

切削・研削液および潤滑油の排出量削減 ダイジェット工業

大阪事業所耐摩工具工場金型第1グループリーダー 三原健司/生技部三重工具生技課STグループ 阿蘇品茂史/大阪事業所耐摩工具工場金型第1グループ 野中優樹

【特徴】研削・切削液の交換サイクルを延長して、廃液・廃油の量を削減した。

【効果】・切削液の交換頻度 12回/年 → 2回/年へ改善(廃液量83%削減)

・研削液の交換頻度 12回/年 → 3回/年へ改善(廃液量75%削減)

・潤滑油の使用量 108ℓ/年 → 2.5ℓ/年へ改善(廃油量97%削減)

プローブ測定活用による機械停止時間の低減 富士精工

熊本工場 製造1課主事 矢野浩二/井 慈文/西島豊

【背景】マシニングセンターで微調整ユニット取付穴の加工を行っているが、仕上がり精度が厳しい為、仕上代を残し粗加工後、機械を止め作業者が計測器で測定を行い、仕上代を機械に補正入力して、仕上加工を行っている。測定している間は機械が停止し、作業者の工数もかかるので改善したい 。

【効果】タッチプローブ式インライン測定器の活用とプログラムの改善により機械停止時間の低減達成。改善前:5.6分×27PC =151.2分/月

改善後:1.5分×27PC =40.5分/月 110.7分/月低減。

超硬合金研削の高能率化 冨士ダイス

生産開発本部生産技術部主事 前場宣/生産開発本部生産技術部 小原純一/生産開発本部ダイヤモンド工具工場技術係長 持田徹

【特徴】耐摩耗工具用サーメットを研削する砥石の開発を超硬合金用に発展的に適用。

超硬合金の汎用の研削砥石FAW-ICの開発に成功。開発段階で焼成時間を短縮し、高能率生産を達成。新砥石FAW-IC#140による超硬合金の荒加工において超微粒超硬合金で20%以上のドレスサイクル延長を達成、粗粒超硬合金で400%以上のドレスサイクル延長を達成した。

【効果】超微粒超硬合金では、ドレス作業ロス時間を10~30%削減、 粗粒超硬合金では、超微粒・中粒用砥石での研削を可能とした。幅広い超硬合金の材種についての研削加工能率改善に成功した。

人員配置の変化に対応する安全教育体制の構築 三菱マテリアル 明石製作所

室長 和田恭典/安全環境グループ 野田孝始/安全環境グループ 武間滝之

【特徴】労働安全衛生法に基づく教育について主に外部講習にて対応していたが、機動的な要員配置へのタイムリーな対応が困難となった。そのためインストラクター教育を受けた要員を養成し、内容も社内向けの内容を踏まえた教材を整え、必要な時期に必要な教育を受講できる体制を構築した。

【効果】外部講習では、1回/月の受講機会であったが、所内で実施することにより、随時調整が可能となった。合わせて外部への支払い費用の削減を図ることが出来た。

日立ツールが新製品ラッシュ! マシニングセンターの能力をフル活用『アルファ デュアルフェイス ミル ASDF/H形』他

日立ツール(社長=田中啓一氏)が、続々新製品を発表している。

日立ツール(社長=田中啓一氏)が、続々新製品を発表している。

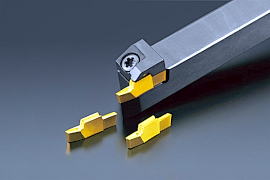

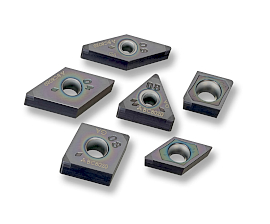

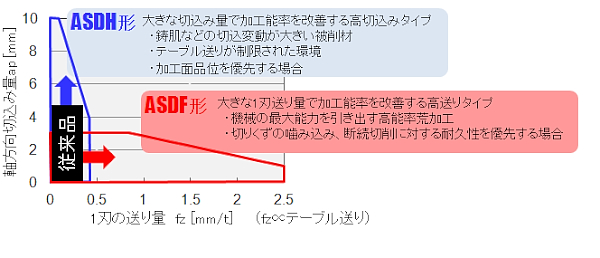

高能率なマシニング加工を実現するための工作機械の剛性や主軸特性に合わせた加工方法、工具の選定が重要になるが、同社は、1種類のインサートで高送り加工(ASDF形)と高切込み加工(ASDH形)の2種類のホルダに対応し、加工環境に合わせた高能率加工を可能とした刃先交換式正面フライス『アルファ デュアル フェイスミルASDF/H形』を発売した。

特長は以下のとおり。

ASDF形とASDH形で使用可能な共用インサート

1種のインサートで高送りと高切込みの2つのアプリケーションに対応可能であり、「ASDF形:」は、従来正面フライスに比べテーブル送りを大きくすることで能率向上が可能な高送りタイプ、「ASDH形」は、 従来正面フライスに比べ切込み量を大きくすることで能率向上が可能な高切込みタイプであり、工具管理の負担を軽減する。

耐久性に優れた大型インサート

内接円直径16mmサイズで、厚さ7mmの大型インサートにより破損トラブルを低減する。

経済性に優れたデュアルフェイスインサート

表裏両面で計8コーナの使用を可能である。

平面切削を主とする粗/中仕上げ加工(機械部品、自動車部品、金型等)に威力を発揮するこの工具の価格は、 ホルダ ・ボアタイプ(φ63~160): \69,510~\173,250、インサート SNMU1607EN-C: \1,764、SNGU1607EN-C: \2,793(いずれも税込)。

穴加工と面取り加工を一度に加工できる超硬段付きドリル『段付きボーラー STB(H)-ATH』

同社は他にも部品及び金型におけるタップの下穴など穴の入り口に面取りが必要な加工に威力を発揮する『段付きボーラー STB(H)-ATH』をこのほど新発売した。

同社は他にも部品及び金型におけるタップの下穴など穴の入り口に面取りが必要な加工に威力を発揮する『段付きボーラー STB(H)-ATH』をこのほど新発売した。

この製品は、通常、ドリルでの穴加工の後に面取り工具にて面取り加工を2工程で行っていたものが、超硬段付きボーラーを使用すると1工程にて穴加工と面取り加工が可能になるというもの。超硬ノンステップボーラーの刃溝形状の採用により、切りくずの排出性が向上し、切りくず詰まり等のトラブルが軽減される。また、ATHコーティングの採用により膜の密着性、耐熱性および耐摩耗性の向上により長寿命で安定した加工を実現した。

特長は、①穴加工と面取り加工を一度に加工が可能、②超硬ノンステップボーラーの刃溝形状の採用により、切りくず排出性が向上し、切りくず詰まり等のトラブルが軽減される、③ATHコーティングの採用により膜の密着性、耐熱性および耐摩耗性の向上により長寿命で安定した加工を実現した――である。

段付きボーラーは、STBH-ATH:φ3.4~φ10.3 内部給油タイプ(12アイテム)、STB -ATH:φ3.4~φ10.3外部給油タイプ(12アイテム) の計24アイテムを用意している。価格は、12,915円~47,880円(税込)。

「JIMTOF2012」は最新技術がいっぱい! 抽選で来場者特典も!

日本工作機械工業会と東京ビッグサイト主催する「第26回日本工作機械見本市(JIMTOF2012)」が11月1日(木)から6日(火)までの6日間、東京ビッグサイト(東京国際展示場)で開催されるにあたり、10月2日、メルパルク東京(東京都港区芝大門)で記者発表が開かれた。

日本工作機械工業会と東京ビッグサイト主催する「第26回日本工作機械見本市(JIMTOF2012)」が11月1日(木)から6日(火)までの6日間、東京ビッグサイト(東京国際展示場)で開催されるにあたり、10月2日、メルパルク東京(東京都港区芝大門)で記者発表が開かれた。

世界で最も早く最先端の技術を見せる展示会である『JIMTOF』は、1962年に大阪で第一回が開催され、今回で26回目、発足50周年の節目を迎える。工作機械と関連製品はあらゆる工業の基盤となることから、工業立国・日本の技術水準を映す鏡として国内外から高い感心を集め、今では充実した併催企画に加えて、高度な情報交換の場として世界中から注目されている。

今回は、22カ国・地域から816社・団体が5092小間を使用し最新の技術や製品情報を展開する。

また『JIMTOF2012』では、指定期日までに公式Webサイトより登録のうえ、来場した方を対象に抽選で記念品をプレゼントする。また、指定期日までの登録者に対しては、登録先住所に当日入場時に必要となる「入場証」を事前発送する。この「入場証」を持参すると、当日スムーズな入場が可能となる。

1.対象者

2012年10月26日(木)までに公式Webサイトより登録し、来場した方(*JIMTOF2012は有料入場制となっている)。

登録には入場券(前売1,000円)を購入するか、招待券が必要となる。

詳しくは公式サイトまで。→ http://www.jimtof.org/jap/

2.記念品

・IdeaPad Tablet A1(カーボンブラック) 3名

・シャープ プラズマクラスターイオン発生機 3名

・純チタン タンブラー 4名

・JIMTOFオリジナルステーショナリー 100名

3.発送方法

会期終了後、事務局にて抽選のうえ、当選者に発送する。

精密工学会が「新素材カーボンファイバの製品活用~新素材導入で一気にリード!~」をテーマに受講者を募集中

精密工学会が「新素材カーボンファイバの製品活用~新素材導入で一気にリード!」をテーマに第357回講習会を12月7日(金)に中央大学 後楽園キャンパス2号館2階2221室(東京都文京区春日1-13-27)で開催するにあたり、受講者を募集している。ボーイング787をはじめ航空・宇宙業界、スポーツ製品では一般的に利用されているカーボンファイバは、業界全体ではまだ実用的な素材であるとは言えないとされている一方、素材の基本性能というべき強さ、軽さの点では、他の素材を圧倒している。この素材を積極的に活用することで、グローバル化しつつある競合他社の性能を凌駕する製品開発が実現できるものとされており、今回の講習会では、新素材であるカーボンファイバの製品活用について取り上げ、カーボンの第一人者を講師として迎え、カーボンのイロハについて講演してもらうことが目的である。【日 時】平成24年12月7日(金) 10時00分~16時40分【会 場】中央大学 後楽園キャンパス2号館2階2215室および2221室( 東京都文京区春日1-13-27)*会場URL↓↓↓http://www.chuo-u.ac.jp/chuo-u/access/access_korakuen_j.html■次第(予定)■・司会 平野俊幸氏(都立産業高等専門学校)、森重功一氏(電気通信大学)●10:00~10:10 ・主催者あいさつ●10:10~11:00 東京大学大学院工学系研究科 影山 和郎氏・基調講演「炭素繊維及び炭素繊維複合材料の現状と将来」炭素繊維の特徴と用途について紹介し、炭素繊維と樹脂を複合化する方法とそれにより製造される炭素繊維複合材料の特性、適用事例について解説する。さらに量産性とリサイクル性に優れた炭素繊維強化熱可塑性プラスチックの開発と、量産化と低コスト化を目指した革新的炭素繊維製造プロセスの開発について紹介する。●11:10~12:10 三菱重工業名古屋航空宇宙システム製作所 清水 隆之氏・「航空機用CFRP構造におけるCAEの活用」航空機構造に対するCFRPの適用比率は、新機種開発毎に増加しており、CFRP構造は航空機開発におけるキー技術の一つになっている。本講座では、航空機構造設計におけるCAEの使用例とともにCFRP構造特有の活用法について説明する。●12:10~13:30 昼食●13:30~14:30 東京農工大学大学院 先端機械システム部門 笹原 弘之氏・「CFRP加工の現状と課題」CFRPを構造部材として用いる場合、成形後にトリム加工や穴加工が必要である。アブレシブウォータジェット加工、エンドミルやルータビット、丸のこによるトリム加工、ドリル等による穴加工について特徴や得失を概説すると共に、切削加工で問題となる工具摩耗やデラミネーションについて最新の研究結果と共に解説する。●14:30~15:30 ミズノテクニクス 岩田 元孝氏・「FRPを活用したスポーツ用品と新規事業品の事例-より強く、より軽く、より感動を-」1970年代から、軽量高強度材であるFRPを活用してきたスポーツ用品の設計製造事例や使用事例、および、そのスポーツ品製造で培った設計生産技術を応用した時計バンド、産業資材品などの最新事例を紹介する。●15:30~15:40 休憩●15:40~16:40 エムエスシーソフトウェア ビジネスデベロップメント 立石 源治氏・「炭素繊維複合材料のCAEについて」航空宇宙業界ではカーボン素材を強化繊維とした複合材料の活用が近年加速しており、この活用のインフラとしてCAE技術が注目されている。特に亀裂進展解析など製品の安全性に関連する解析、複合材料特有の接着結合、層間剥離破壊などの解析技術が注目されている。本講演では、非線形解析ソフトウェアMarcを用いた各種複合材料の強度解析を紹介するとともに、複合材料の軽衝突によるダメージ解析、最適化解析などの新しい試みに関しても紹介する。●16:45~18:00 名刺交換会 交流会(参加費無料)【定 員】60名(先着順で定員になり次第締切)【参 加 費】・会員(賛助会員および協賛団体会員を含む) 20,000円 〈講習会テキスト代込み〉・非会員 30,000円 〈講習会テキスト代含む〉 ・学生会員 無料 〈ただし講習会テキストご入用の場合は、4,000円〉 ・学生非会員 6,000円 〈講習会テキスト代含む〉資 料:講習会テキストのみをご希望の方、または聴講者で2冊以上ご希望の場合、1冊につき4,000円※ 講習会テキストは、講習会開催後に送付する。 ※ 参加費・講習会テキスト代とも消費税を含む。【申込締切】平成24年11月30日(金)【申込方法】下記フォームから、または申込書に必要事項を記入の上、郵送またはFAXにて申し込むこと。http://www.jspe.or.jp/event/koshukai_form.htm【申込先】公益社団法人 精密工学会 東京都千代田区九段北1-5-9 九段誠和ビル2F TEL : 03-5226-5191/FAX : 03-5226-5192

キッズデザインの商品化で日本のものづくり力を世界にアピール!

日本金型工業会と、工業デザイナーの業界団体である日本インダストリアルデザイナー協会は、我が国の製造業を活性化するための共同事業として、日本ならではの商品を日本国内で開発・製造し、世界に販売していくことを目的とした商品化コンペ『キッズデザインを商品化する』を行う。ジャパンブランド活動の一環として、日本のモノづくり力とデザイン力の相乗効果を世界にアピールしていくのが狙い。詳細はこちら↓↓↓http://www.jida.or.jp/sp/jbdc.html

切れ刃強化形鋳鉄肩削りカッタ「VOX400」シリーズに超多刃ホルダとPVDコーテッド超硬材種「VP15TF」を追加発売! 三菱マテ

三菱マテリアルツールズ(社長=滝沢俊夫氏)は、三菱マテリアルが開発、製造する“鋼旋削加工用サーメット材種”「MP3025」のシリーズ展開として159アイテムを追加、販売開始した。

三菱マテリアルツールズ(社長=滝沢俊夫氏)は、三菱マテリアルが開発、製造する“鋼旋削加工用サーメット材種”「MP3025」のシリーズ展開として159アイテムを追加、販売開始した。

“鋼旋削加工用サーメット材種”の「MP3025」は、これまでのインサートに加え、M級ネガインサートに中切削から仕上げ切削で性能を発揮する全周、MP、FY、SY、SWの5ブレーカと内径加工に適したM級ポジインサートにFV、SV、SW、MWの4ブレーカと、G級ネガインサートにL/R、L/R-F、L/R-Kの3ブレーカとG級ポジインサートにL/R-F、L-FSの2ブレーカを新たに規格化したもので、今まで以上に軟鋼から一般鋼の仕上げ加工から中切削加工において優れた切りくず処理と仕上げ面を実現している。

また、表面平滑母材に、耐摩耗性・耐溶着性に優れたTiCN系PVDコーティングを被覆した材種で、美しい仕上げ面を長時間持続可能である。

Gildemeister社がドイツにエナジーソリューションパークをオープン

今回設置された太陽光発電設備と風力発電設備は、約1メガワットの設備容量(ドイツの一般家庭220世帯分相当)で、Gildemeister社のビーレフェルト工場の電気需要の最大15%をまかなうことができる。また、機械生産、IT、サービスおよび設計部門は停電時でも、グリーン・エネルギーが供給される。

設備の詳細は、太陽光発電では、SunCarrier250が13台、新製品SunCarrier22が88台で、20,000m²のエリアに設置された。これらの製品は、太陽追尾(トラッキング)システムを備えており、固定架台の場合より最大40%の発電効率が向上する。さらに、風力発電では、WindCarrierが4台設置され、発電設備により生産されたエネルギーは、電力ピーク時をカバーし、かつ電気自動車用の充電ステーションに電力を供給するために、3台のバナジウムレドックスフロー電池CellCubeに蓄電される。バナジウムレドックスフロー電池には0.6メガワット時の蓄電能力があり、グリーン・エネルギーは敷地内の2台の充電ステーションから電気自動車に給電される。

前後進プレートコンパクタ(ZV-PRシリーズ)がグッドデザイン賞を受賞

日立建機カミーノ(社長=土橋 伸次氏)がこのほど発売した前後進プレートコンパクタ「ZV-PRシリーズ」が、日本デザイン振興会主催の「2012年度グッドデザイン賞」を受賞した。受賞機種はZV350PR-De、ZV350PR-G、ZV250PR-G、ZV250PR-D(※ZV250PR-Dは海外専用)。

日立建機カミーノ(社長=土橋 伸次氏)がこのほど発売した前後進プレートコンパクタ「ZV-PRシリーズ」が、日本デザイン振興会主催の「2012年度グッドデザイン賞」を受賞した。受賞機種はZV350PR-De、ZV350PR-G、ZV250PR-G、ZV250PR-D(※ZV250PR-Dは海外専用)。

グッドデザイン賞担当審査員は、「道路整備に欠かせない小型の締固め機械である。コンパクトで高性能な基本性能を追求した仕様となっている。構造、レイアウトもシンプルで、機能、強度、安全性に配慮した合理的な設計である。また、レンタルユースを意識し、不慣れでも扱いやすいようユーザーにとってできるだけわかりやすいデザインを採用、運搬性、操作性、清掃性を向上している。細部においては改善すべき点も見られるが、どちらかといえば地味な機械を堅実にデザインしている点が評価できる」としている。

中型油圧ショベル「PC200/PC200LC-10」、「PC210/PC210LC-10」を新発売! コマツ

新車購入時に自動的に付帯される、国内で初めてパワーラインの保証延長と無償メンテ

ナンスを取り入れた、新たなサービスプログラム「KOMATSU CARE(コマツ・ケア)」の提供により、トータルライフサイクルコストの低減と長時間稼働に貢献する。

大澤科学技術振興財団 平成24年度助成課題②(国際交流助成)

大澤科学技術振興財団(理事長=大澤輝秀オーエスジー会長)が、9月28日オーエスジー グローバルテクノロジーセンター(愛知県豊川市一宮町)で、「平成24年度助成費贈呈式」を開いた。2012年(平成24)年度、トップ記事に続いて、国際交流助成11件をここに紹介する。

K-1 2012年MRS秋季学術講演会(アメリカ)

・松室 昭仁 愛知工業大学・工学部 教授発表課題:Fabrication of Nanostructures of Low-Resistivity Silicon Wafer with High-Aspect-Ratio Using Carbon Nanotube Probe of Scanning Tunneling Microscopeナノテクノロジー、新材料応用、半導体デバイス開発等の先端開発技術の国際会議として最も権威があり最大規模である当該会議において、カーボンナノチューブ(CNT)を加工工具として捜査型トンネル顕微鏡によるトンネル電流により応用上重要なシリコンウエハへ創成されたナノスケールかつ高アスペクト比を有する構造体の特徴と、さらに透過型電子顕微鏡を用いて加工部周辺の組織の時間経過に伴う原子レベルの変化を観察できるその場観察手法を確立し、本方法による加工原理の解明につながる重要なせいかについて発表を行う。発表の要点は以下である。従来のタングステン探針に、CNTを1本その先端に付着固定できる電気泳動と表面張力を利用した簡便な引き上げ法を開発しCNT加工工具の高い生産性を有する作製技術を確立した。本CNT工具を用いて従来の8倍程度の高アスペクト比のナノメートルスケール3次元加工(点、線、面加工の凹凸加工)を実現できた。加工原理として、凹加工に関しては電界蒸発、凸加工に関してはCNT工具の局所的温度上昇と電界に伴う原子拡散のマイグレーションが示唆された。

K-2 2012年機械産業工学に関する国際会議(ドイツ)

・和田 任弘 奈良工業高等専門学校 教授発表課題:Tool Wear of Titanium/Tungsten/Silicon/Aluminum-based-coated End Mill Cutters in Milling Hardened Steel本年9月にドイツのベルリンで開催されるInternational Conference on Mechanical and Industrial Engineering(ICMIE 2012)(機械・産業工学に関する国際会議(ICMIE 2012))は、今年で第33回目になります。本国際会議は、機械・産業工学のあらゆる部門についての研究者および技術者が有する研究、技術成果を交換し、実践的な課題について議論することが目的です。本年も表面のコーティング技術に関する分野で活躍している研究機関、学界などの研究者、科学者や産業界の技術者が出席し、情報交換が行われます。主なトピックの一つに、製造技術に関するテーマがあり、申請者は、このセッションで、Tool Wear of Titanium/Tungsten/Silicon/Aluminum-based-coated End Mill Cutters in Milling Hardened Steel(焼入れ鋼のフライス切削におけるTi/W/Si/Al基コーテッドエンドミルの工具摩耗)のテーマで発表するとともに、世界有数の研究者、科学者や産業界の技術者と意見交換をし、切削技術分野の先端科学技術に触れることを主目的とします。

K-3 2012年アジアの鉄鋼に関する国際会議(中国)

・長坂 明彦 長野工業高等専門学校 教授発表課題:Effect of Carbon Content on Burring and Tapping in Ultrahigh Strength TRIP Sheet Seels2012年アジアの鉄鋼に関する国際会議(Asia Steel 2012)は、、2012年9月24日~9月26日、中国北京市にある北京国際コンベンションセンターにおいて、中国金属学会等の共催により組織される。アジアの鉄鋼に関する国際会議は2000年に中国で開催されて以来、今回が第5回と続く国際会議である。発表者は『超高張力TRIP鋼板のバーリング・タッピングに及ぼす炭素添加量の影響』と題して口頭発表を行う。これまでに、自動車用超高張力TRIP鋼板の伸びフランジ性に関する研究報告はあるが、極めて成形の厳しい980MPa超級高張力TRIP鋼板のバーリングおよびタッピング加工に関する報告はほとんどない。そこで本研究では、超高張力TRIP鋼板をフロードリル(Flowdrill)でバーリング加工することで、車体軽量化と部品点数を削減することを目的として、ナットレスを実用化し、その高サイクル疲労特性等を検証し、実用部位を検討した。供試鋼には、600MPaから1100MPaと強度レベルの異なる(0.1-0.4)C-1.5Si-1.5Mn(Mass%)を有するTRIP鋼板(板厚1.2mm)を用いた。バーリングにはWC合金製のフロードリルを、タッピングにはOSG製の転造タップをMCにそれぞれ装着し、加工した。また、バーリング後およびタッピング後の高サイクル疲労試験(応力被:0.1、引張り-引張りの片振荷重制御)を行い、TRIP鋼板の疲労特性に及ぼすタッピングのメカニズムを解明した。

K-4 第15回先端的材料と処理技術に関する国際会議(オーストラリア)

・古谷 克司 豊田工業大学・工学部 教授発表課題:Prototype Design of Wire-sawing Machine for Preliminary Experiments to Lunar and Planetary Exploration(月惑星探査を目指した予備実験のためのワイヤソー切断装置の背計・試作)本口頭発表では、まず、次世代月惑星科学探査で、岩石のその場観察の前処理として試料表面を平滑化する方法としてワイヤソー切断法の適用を提案する。次に、高真空環境における加工実験を行うための加工装置構成および加工結果の例について紹介する。真空である月では、加工中に発生する熱や凝着などによる工具損傷が大きいため、ソーワイヤのように新しい切刃が常に供給される工具が有効であると期待できる。長尺ワイヤが搭載できるように、2つのボビン間でソーワイヤを往復させる構成とした。玄武岩を試料として切断した結果、真空中の方が加工量が少なかった。ソーワイヤ表面に静電気により切りくずが付着したことが原因の一つと考えられる。本会議は、機械加工以外の、たとえば材料物性やトライボロジー等の様々な分野の研究者が集まるため、多方面からの活発な討論が行えることが期待できる。これを基にして、本研究をさらに発展させる。

K-5 第13回プラズマ表面工学国際会議(ドイツ)

・野瀬 正照 富山大学・芸術文化学部 教授発表課題:A Nobel Technique of Fabricating Nitride/Oxide Nanocomposite Coatings(Using Differential Pumping Co-Sputtering System)プラズマを利用した表面改質技術、薄膜、表面・界面の分析など、プラズマ利用技術と表面全般に関した伝統ある当会議において、窒化物と酸化物からなるナノコンポジット膜の新しい成膜技術について発表を行う。切削工具に用いられる従来の硬質膜は、窒化物膜が主流であるが、耐酸化正は不十分である。窒化物微結晶を非晶質酸化物が覆う構造のナノコンポジット膜ができれば耐酸化製に優れた保護膜が実現するのではないかと考えられる。このために、窒素雰囲気と酸素雰囲気の異なる成膜雰囲気が互いに混合せずに成膜できる差動排気型同時成膜装置を開発した。本装置では左右のチャンバー間の雰囲気相互流入は無視できる程度に小さいことを明らかにした。また、AlNとSiO2やAl2O3などとの複合膜では、一定割合の複合化で硬度がピークを示すことが分かった。またこれらの膜では、窒化物を取り囲む酸化物のネットワーク構造が成形されていることを高分解能電子顕微鏡で確認した。大学や研究所だけでなく、成膜装置・工具等の企業研究者・技術者も多数参加する本会議で発表し、上記成果について真摯な議論を行うとともに関連分野の最新知見を得る。

K-6 加工プロセスと工作機械の相互作用に関する第3回国際生産加工アカデミー会議(日本)

・社本 英二 名古屋大学・大学院 教授助成対象の国際会議の概要本国際会議は、CIRP(国際生産加工アカデミー)に正式に認められた会議であり、びびり振動や熱変形など、加工プロセスと工作機械との相互作用が重要となる研究トピックスに焦点を絞って、ドイツのハノーバー大学Denkena教授2008年に組織したものである。第1回会議を2008年にハノーバーで開催し、その後、カナダのブリティッシュコロンビア大学Altintas教授が委員長となってバンクーバーで第2回会議を開催した。これらの会議には、両氏を初めとして、ドイツのアーヘン工科大学Brecher教授およびKlocks教授、カリフォルニア大学Dornfeld教授、ノースカロライナ大学Smith教授など、工作機械と機械加工プロセスの分野において世界を代表する研究者の多くが参画しており、極めて質が高い会議である。第3回目となる今回は、日本で開催したいとの要望が多く、名古屋大学において計画するに至っている。具体的には、2012年10月29-30日に名古屋大学豊田講堂の会議室にて開催する計画である。主催団体が本分野の国際的な権威であるCIRPであることから、前回までと同様に、質の高い研究発表と技術交流が行われるものと期待できる。

K-7 第62回国際生産加工アカデミー総会(中国)

・細川 晃 金沢大学・理工研究域 教授発表課題:Cutting Characteristics of PVD-coated Tools Deposited by Unbalances Magnetron Sputtering Method(UBMS法によるPVDコーティング工具の切削特性)生産加工技術研究の分野では唯一の国際的な組織であるCIRP(国際生産加工アカデミー)において、「UBMS法によるPVDコーティング工具の切削特性」に関する研究の口頭発表を行う。現在、ほとんどの切削工具に用いられているPVDコーティングは、アークイオン・プレーティング法(AIP法)によるものである。これは母材に耐熱性を付与することを主眼においている。本研究では発想を変え、潤滑性を付与することを目的として、フリーカーボンを含有させたコーティング膜の開発に挑戦した。本研究は、アンバランスド・マグネトロン・スパッタ法(UBMS法)によるコーティング技術を高度化し、耐熱性を確保した上で潤滑性を有するフリーカーボンを含有させたPVDコーティング工具の開発を目的としている。開発したUBMS法による工具、特にUBMS-TiCNコーティング膜は摩擦係数が極めて小さく、代表的な難削材であるSUS304ならびにTi合金のエンドミル加工において切削抵抗および切削温度が低く、かつ、平滑な仕上げ面が得られ、工具逃げ面への被削材の凝着も抑制されることを明らかにしている。 ・越水 重臣 首都大学東京・産業技術大学院大学 准教授発表課題:Micro-grooving of Glass Using Small-Diameter Diamond Grinding Stone with Ultrasonic Vibration(超音波振動を援用した小計ダイヤモンド砥石によるガラスの微細溝加工)マイクロチャネルデバイスと呼ばれるガラス基板上の小型リアクターを製造するためには、ガラス基板上に微細な溝(流路)を加工する必要がある。本研究では、小径のダイヤモンド砥石(直径0.6mm~1.8mm)を用いてガラス板上に高能率かつ高精度な溝研削加工を実現することを目的としている。研削による機械的な材料除去加工は能率がよく複雑形状の加工制御ができるものの、脆性材料であるガラスの加工面にチッピングを生じさせてしまうといった問題点がある。そこで本研究では、回転する小径ダイヤモンド砥石のスラスト方向に超音波振動(20kHz、10µm)を援用しながら研削加工を行うことで、高能率かつ高精度なガラスの微細溝加工を実演した。The 3rd Asian Symposium on Materials & Processing(ASMP2012)は、2006年に第1回をタイで開催して以来、新素材とその加工プロセスに関する先端的研究の発表・議論の場として、アジアで開催され、今回3回目を迎える。各国の技術者/研究者たちと意見・情報の交換を行いたい。 ・廣田 健治 九州工業大学・工学部 准教授発表課題:Accuracy of Multiple Micro-holes Pierced by Using Press Indenting and Chemical Etching機械材料・加工・評価等に関する研究者との討論とよび国際交流を目的とした当該会議において、発表者はプレス成形とエッチングを併用した多数微細孔加工の加工精度について口頭発表を行う。微細孔はノズルやフィルターなどの高機能化に不可欠で、効率的かつ高精度な加工技術が求められている。発表者は塑性加工により金属薄板に微細な圧痕を成形し、裏面をエッチングにより一様に溶解除去して圧痕の横断面形状に沿った微細孔を加工する手法について検討を行っている。本研究では複数の孔を近接させて加工した場合の加工精度に関して検討した。板厚100µmの銅合金箔に本工法で30µm程度の寸法の丸孔と矩形孔が得られたが、圧痕の隣接距離に関しては丸孔では圧痕縁が接するまで近接させても孔寸法に影響しなかったのに対し、矩形圧痕では圧痕幅の2倍程度の間隔でも加工後の孔が隣接方向にゆがんでしまった。その要因について圧痕成形時の材料流動から考察した。また、エッチング量の誤差による孔寸法のばらつきについても明らかにした。当該会議では広く研究成果を周知するとともに、関連分野の最新の研究発表を聴講しアジア諸国の研究者との交流をはかりたい。 鈴木 清 日本工業大学・工学部 教授発表課題:Surface Finishing of Electrically Conductive Diamond Tools by Electrolytic MachiningISAAT(先端砥粒加工国際シンポジウム)は最先端の砥粒加工技術を専門に扱う世界で唯一の研究会議であり、世界中の砥粒加工関連研究者や技術者が最新の砥粒加工技術を発表し、意見を交換し合っている。申請者は当該シンポジウムの設立者(Emeritus Chairman)として出席するとともに、財団の平成23年度研究助成に採択された。「電解加工による伝導性ダイヤモンド工具の表面仕上げ法」の研究成果について発表する。伝導性ダイヤモンドの電解仕上げは世界初の試みであり、航空機部品に用いられるCFRP加工陽ダイヤモンドコーティング工具の表面仕上げへの適用が期待できる。世界的な会議で論文を発表し、各国の技術者、研究者と討論することで、日本初の新たなダイヤモンド工具の加工技術を世界に広めることができる。(発表論文要約)This Paper deals with a new surface finishing method of electrically conductive diamond materials by making efficient use of an electrically conductive nature of the workpiece material, instead of mechanical methods. The authors focused on the electrolytic chemical finishing method for the two advantageous features such as a better surface roughness and only a slight increase of heat at the machining point. This can eliminate a risk of the film delamination in the case where a workpiece is the CVD diamond coated tool. The other is that a wider machining gap is available between an electrode and a workpiece. This was thought to allow the electrolytic machining to be applied to a tool with a complex shape such as a drill and an endmill. Based on these concepts, electrolytic machining experiments were conducted on the electrically conductive diamond materials. From the results, it was found that the surface of the electrically conductive diamond could be smoothened enough by electrolytic machining though relatively long period of time was required. ・二ノ宮 進一 日本工業大学・工学部 准教授砥粒加工技術発展のために日本の(社)砥粒加工学会が幹事団体となって創設したISAAT(International Symposium on Advances in Abrasive Technology)は、今年で第15回目を数え、世界中の砥石加工技術に携わる謙従者が集い、技術交流を行う学会に発展している。申請者らは研削か工事に循環利用する水溶性加工液中に浮遊する微細な遊離砥粒粉や切屑を浄化するため、少量のポリグルタミン酸凝集剤とマイクロバブルを利用した新しい清浄化技術を提案した。既存の加工液の浄化法と比較して、ペーパーフィルタを使用せずに遊離砥粒、切屑および腐敗要因である細菌類の高精度浄化が可能である。マグネットセパレータや遠心分離機などの効果な付帯装置を必要としないため経済的である。本研究によって、この技術は日本(軟水地域)だけでなく、硬水地域での適用が可能であることを明らかにしている。この研究成果を国際会議で論文発表し、各国の技術者、研究者と討論することで、日本の新しい環境対応加工技術を世界に広め、国内外の技術発展に寄与できると期待できる。

K-8 材料と加工に関するアジアンシンポジウム(インド)

K-9 材料と加工に関するアジアンシンポジウム(インド)

K-10 国際先端砥粒加工シンポジウム2012(シンガポール)

K-11 国際先端砥粒加工シンポジウム2012(シンガポール)