ニュース

アマダスクール 「第 33 回優秀板金製品技能フェア」の受賞作品を選出

職業訓練法人アマダスクール(神奈川県伊勢原市、理事長:伊藤克英氏)がこのほど、「第33回優秀板金製品技能フェア」において、優れた技能・技術で作られた板金作品を選出したと発表した。選考は日本塑性加工学会会員、シートメタル工業会役員や各審査委員のほか、選考期間中にアマダ・ソリューションセンター(神奈川県伊勢原市)を訪れた来場者やWEB 投票で行われ、その結果、応募総数288 点の中から技能賞以上の優秀作品78 点が選ばれた。

今回はコロナ禍にもかかわらず、 国内応募総数は過去最多の 190 点を記録するとともに、高精度なマシンを用いた新たな加工技術や組立手法に挑戦した作品に注目が集まった。

主な受賞作品は下記のとおり。

厚生労働大臣賞

●(株)現代工業

作品名:Rのクロージング曲げ

〈作品説明〉 本作品は、一見して「1枚板からは加工困難」と思われる形状に対し、専用金型を使用せず加工時の金型や機械テーブルとの干渉を避け、困難な曲げ線の位置決めに挑戦した作品。

〈評価視点〉 2種類の標準金型にこだわった曲げ順決定には試行錯誤と工夫の跡が見られるとともに、64回の曲げ加工の内、半数以上を目視によるケガキ曲げにもかかわらず、非常に高い加工精度(累積誤差は0.2mm程度)を実現している。一発勝負で高難度の曲げ加工に挑戦した意欲と技能が評価された。

経済産業大臣賞

●(株)佐藤医科器械製作所

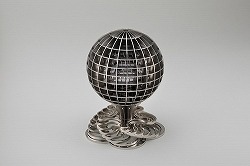

作品名:ひずみ玉

<作品説明> 本作品は、六角形と五角形の基本形によるサッカーボールの形状を三角形を基本とするパーツに分解し、各パーツをレーザ加工の熱歪みで球面状に成型した作品。

<評価視点> レーザのケガキ加工時の熱歪をコントロールし、板材を成形するアイデアと、目標精度までに試行錯誤を重ね、技術データベースとしてノウハウにしたことが素晴らしい。形状精度の再現性もあり、今後のレーザ加工の応用分野としての可能性が高く評価された。

――――――――――――――――――――――――――――――――――――――

■神奈川県知事賞

■神奈川県知事賞

(株)光伸テック

作品名:ステンレスQ

■中央職業能力開発協会会長賞

ナサ工業(株)

ナサ工業(株)

作品名:曲線

■日刊工業新聞社賞

飯島プレス(有)

作品名:クラシックカメラ

■日本塑性加工学会会長賞

■日本塑性加工学会会長賞

(株)佐藤製作所

作品名:32+32面体

■海外最優秀作品賞

■海外最優秀作品賞

STEELTEK SRL (イタリア)

作品名:COFFE MACHINE

DMG森精機 オンライン学習コンテンツ「デジタルアカデミー」新コースの提供開始

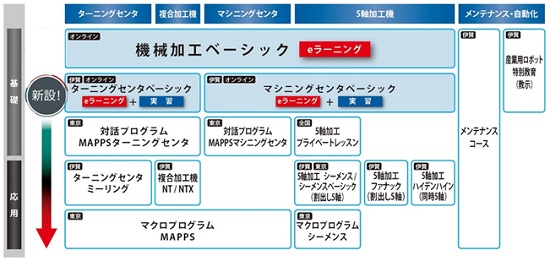

DMG森精機は、2月26日よりオンライン学習コンテンツ「デジタルアカデミー」において、新たにターニングセンタベーシックの提供を開始した。

同社は、2020年6月の「デジタルアカデミー」提供開始と同時に、機械加工の知識がない人を対象とした完全eラーニングの機械加工ベーシック(2.5時間)、また同年8月にはマシニングセンタベーシックを公開し、既にのべ約400名の教育機関や企業の顧客に受講されており、「図や動画を交えて学習出来て分かりやすかった」、「スマホやタブレットに対応しておりプライベートな時間に勉強できた」、「NC工作機械を利用する企業への就職に役立った」などの高い評価を得ている。

また、同社の入社1~3年目の社員約200名全員が受講しており、新人教育のデジタル化にも積極的に取り組んでいる。

DMG森精機アカデミーにて提供しているターニングセンタベーシックでは、プログラミングや機械操作についてさらに実践的な内容を学ぶことができ、今回新たにeラーニングを導入。これらのコースでは加工条件・数式といった具体的な知識について丁寧に解説し、豊富な実習に取り組んでいただくことで、基本的なNCプログラミングと機械操作が習得できる。

従来は、三重県の伊賀事業所にて、最大5日間の現地講義を実施していたが、講義部分を全面eラーニング化したことで、8時間に凝縮して学習が可能となった。また、受講期間内に繰り返し学習できるため、演習と復習のサイクルによって理解度を高めることができる。さらに、コース内で学習する図面・工程表をダウンロードして演習に取り組むことで、デジタルコンテンツでありながら現場で即役立つ知識・経験を身に付けることが可能となる。

メリットと特長

●デジタルアカデミーのメリット

・いつでも・どこでも・何度でも学習が可能

・電話やメールで何度でも質問が可能

・動画やアニメーションを用いた分かりやすい講義をPC・タブレット・スマートフォンから学習が可能

・単元ごとに小テストや確認テストで理解度を確認しながら受講可能

●ターニングセンタベーシックの特長

・機械の操作方法を疑似体験形式で学ぶことで、受講後すぐに基本的な機械加工が可能

・量・質ともに充実したNCプログラミング実習

・図面と工程表がダウンロードでき、実際に書き込みながら学習が可能

また、同社では、2021年に複合加工機ベーシック・5軸加工機ベーシックのeラーニング化を予定している。これらのコースはマシニングセンタ・ターニングセンタベーシックが土台となった、より専門的な加工について取り扱う内容となっており、従来の集合型研修も毎年多くの顧客に受講されている。これまでは熟練技術者の受講が多いコースだったが、eラーニングを導入することにより、不明点を繰り返し確認しながら学習ができるので、若手・初心者にも推奨できるよう開発を進めている。

受講の申し込みは、設備に関する様々な情報を一元管理出来る登録無料のポータルサイト「my DMG MORI」から受け付けている。 なお、同社Webサイトにデジタルアカデミーの体験動画を公開している。登録不要で体験版コンテンツを利用できる。

●マシニングセンタベーシック https://www.technium.net/school/detail/ol2/

●ターニングセンタベーシック https://www.technium.net/school/detail/ol3/

ダイジェット工業 高能率肩削りカッタ「ショルダー6」を新発売

ダイジェット工業がこのほどエクストリームシリーズの新製品となる高能率肩削りカッタ「ショルダー6」(EXSIX 形)を4月1日より発売すると発表した。

この製品は、建機、工作機械、金型部品(鋳物、構造物等)などの大物製品加工をターゲ

ットとして無垢の材料から高切込みな荒加工と、高精度な立壁加工を可能とした、両面6 コーナ仕様の高能率肩削りカッタ。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼等の肩削り、平面削り、溝削り加工等の荒加工に威力を発揮する。

特長

① 切りくず排出性とカッタ本体剛性に優れ、軸方向切込み量(ap)最大10ミリ可能な高能率肩削りカッタ。平面削り・溝削り・プランジ加工など幅広い用途で使用可能。

② インサートは両面6コーナ使用可能で経済的、コーナRはR0.8とR1.6の2種類をラインナップ。厚み7.5ミリの高剛性インサートにより、荒加工領域で安定した加工ができ、さらに独自の3次元ブレーカ形状により、両面使用可能なインサートにおいても、カッタ本体のアキシャルレーキをポジ刃形とし、切削抵抗の低減を実現。

③インサートの外周切れ刃軌跡を円弧状とすることで高能率かつ高精度な立壁仕上げ加工が可能。

④インサート材種は、一般鋼や35HRC以下のプリハードン鋼に適し、耐欠損性に優れた材種「JC8050」と、鋳鉄および50HRC以下の焼入れ鋼に対応する、耐摩耗性に優れた汎用性材種「JC8118」を採用。

■サイズ・価格

本体ボアタイプ :φ50(4 枚刃)~φ160(9 枚刃)

本体標準価格 :43,000 円(φ50)~95,000 円(φ160)(税抜き)

インサート形番 :YCMU 形(コーナR0.8 およびR1.6)、

インサート材種 :JC8050、JC8118(PVD コーティング)

インサート標準価格:1,560 円(税抜き)

タンガロイ 内径加工用工具「BoreMeister」シリーズ鋼シャンクおよびPSCアダプタを拡充

タンガロイは、このほどヘッド交換式内径旋削加工用工具「BoreMeister(ボア・マイスター)」シリーズに、L/D=4仕様の鋼シャンクおよびPSC互換のTungCap仕様アダプタ(L/D=2.5, 3, 5)を拡充し、全国で発売を開始した。

このシリーズは、ヘッドとシャンクの組合せによって、種々の内径旋削加工に対応するヘッド交換式工具シリーズで、これまで「BoreMeister」は、特殊な減衰機構を組込んだシャンクを使用することで加工時のビビり振動を大幅に抑制し、L/D=10の驚異的な深穴加工に対応するシリーズとして、高い評価を博していた。

今回、シンプルな鋼シャンクとPSC互換であるTungCap仕様アダプタを新たに設定したことにより、L/D=5までのより汎用的な内径加工用途で「BoreMeister」シリーズを活用できるようになった。 鋼シャンクはL/D=4仕様で、φ16, φ20, φ25、φ32、φ40mmを設定。TungCap仕様アダプタはC4、C6サイズで、L/D=2.5、3、5の長さを標準化する。また、これらの鋼シャンクおよびTungCapアダプタは、内部給油にも対応する。そのため切りくず排出性が良好で、難削材等の加工において、工具寿命の延長が可能となった。

「BoreMeister」の特長

1.幅広いラインナップ

様々な刃型、インサートサイズに対応するヘッドを設定。これによって加工形態や被削材に合わせて最適な工具を選択できる。

2.減衰機構付きシャンクで、深穴加工でのびびり発生を抑制

長い突出しでの深穴加工において、切削時に発生する振動を打ち消す特殊な減衰機構を内蔵。これにより、最大L/D=10の深穴内径旋削加工においても安定した加工を実現する。

また、シャンクとヘッドの篏合部分には精密な加工を施されたセレーションを付加。高い取付け精度と高剛性で、安定した加工を可能にする。

■主な形番と標準価格

・D25-L200-4D-SH: 61,100円

・C4-SH-D25-2.5D-CHP :61,800円

・C6-SH-D25-5D-E-CHP :219,800円

計14アイテム(全て税抜価格)

DMG森精機 「5軸加工研究会」の取り組みを強化

DMG森精機は、去る2月16日に5軸加工研究会年次総会をオンライン開催し、2018年8月に設立した5軸加工研究会の新体制を構築し、活動を開始した。

同社は、2018年8月に創立70周年記念事業として、全国70社の顧客に5軸加工機のスタンダード機であるDMU 50 3rd Generationを70台貸し出した。豊富な経験、知識を備えたエンジニアを毎月2 回70社の顧客のもとへ派遣し、近隣のユーザーを集めたプライベートレッスンを実施した。2020年末までに実施したプライベートレッスンは1,161回、延べ1,616社3,303名にのぼり、オペレータの育成や指導、支援など、顧客が抵抗なく自信を持って5軸加工機を使用できるようサポートしてきた。

2021年から新たに、会員企業98社と共に新体制を構築し、活動を開始する。この活動目的は会員企業のビジネス拡大のため、ヒューマンネットワークを構築し、Win-Winの関係により経営安定化を実現することと、5軸加工のプロフェッショナル人材を育成し、未来をリードする技術力を磨くこととしている。

2021年はオンラインを有効活用した会員交流と情報発信を図り、5軸加工研究会としての基盤作りの年となるとして、会員同士のネットワークを構築し、デジタルとリアル双方での交流により5軸文化の形成に繋げていく方針。

活動内容

●プライベートレッスン開催を今後も継続(月2回)

●会員企業を対象としたオンラインセミナーの開催(月1回)

・CAD/CAMやCNC装置、バイスや工具などの周辺装置等をテーマに取り上げ、パートナー企業や当社エンジニア、そして会員企業のノウハウをシェアしながら5軸加工技術向上を図る

●バーチャル交流会を定期的に実施

・全国の会員企業がコロナ禍でも繋がれる仕組みを提供

●5軸コンテストの開催(今夏開催予定)

・5軸加工の基礎からアドバンスドまでの幅広い技術力をサポートし、ユニークで豊かな発想により5軸加工の高精度加工を実現

●会報誌「DISCOVERY」の発行

・会員企業紹介や技術サポート情報など、多様な情報コンテンツを掲載

●5軸加工研究会専用ウェブサイトの開設

・会員企業同士の相互交流と情報共有を実現する

5軸研究会概要

会員企業 : 98 社 (※2021年2月時点)

役員体制 : 5 名

会長1名 (会員企業より選任)

副会長2名 (会員企業、DMG森精機より1名ずつ選任)

会計1名 (DMG森精機より選任)

監事1名 (会員企業より選任)

任期2年、再任あり

主な活動内容 :プライベートレッスン、会員企業向けオンラインセミナー、バーチャル交流会、5軸コンテスト開催

問い合わせ窓口 :5軸加工研究会事務局

DMG森精機セールスアンドサービス株式会社

愛知県名古屋市中村区名駅2丁目35-16

「INTERMOLD2021/金型展2021/金属プレス加工技術展2021」が4月に開催

日本金型工業会、日本金属プレス工業協会が2021年4月14日(水)~17日(土)の4日間、東京ビッグサイト・青海展示棟にて金型・金属プレス加工の専門見本市「INTERMOLD2021/金型展2021/金属プレス加工技術展2021」(運営=インターモールド振興会)を開催する。

この展示会は国内外の工作機械などの設備機器メーカーや金型メーカー、プレス加工メーカー266社・団体、551小間(3月19日現在)が集まり、金型設計・製造から金属プレス・プラスチック成形に至る一連の工程における最新のソリューション提案や、日本金型工業会や日本自動車部品工業会、出展者による各種セミナーを開講し、日本のモノづくりを支える素形材産業の最新情報を発信するもの。

コロナ禍での開催となる今年は、来場前に登録サイトより情報登録を行う「完全事前来場登録制」をとり、当日会場内でもマスク着用の推奨や検温、定期的な消毒の実施など、 関係各省庁および東京ビッグサイトの発表するガイドラインに沿い、下記の通り十分な新型コロナウイルス感染拡大防止対策を講じる。

■完全事前来場登録制について

https://www.intermold.jp/entrance/

■感染症対策について

https://www.intermold.jp/upload/info/pdf/21031611504760501d07d1393.pdf

開催概要

○名称:INTERMOLD2021(第32回金型加工技術展)/金型展2021/金属プレス加工技術展2021

○日時:2021年4月14日(水)~17日(土) 10:00~17:00 ※最終日は16:00まで

○会場:東京ビッグサイト 青海展示棟(〒135-0064 東京都江東区青海1-2-33)

○主催:【INTERMOLD 2021(第32回金型加工技術展)/ 金型展2021】日本金型工業会

【金属プレス加工技術展2021】日本金属プレス工業協会

○運営:インターモールド振興会

○後援:【INTERMOLD 2021(第32回金型加工技術展)/ 金型展2021】

経済産業省、外務省、東京都、独立行政法人日本貿易振興機構、東京商工会議所、日本経済新聞社(順不同)

○協賛:【INTERMOLD 2021(第32回金型加工技術展)/ 金型展2021】

日本工作機械工業会、日本鍛圧機械工業会、日本工作機械輸入協会、日本金属プレス工業協会、日本精密機械工業会、 日本機械工具工業会、日本鍛造協会、日本工作機器工業会、日本精密測定機器工業会、日本光学測定機工業会、ダイヤモンド工業協会、型技術協会、日本プラスチック機械工業会、日本ダイカスト協会、日本塑性加工学会、日本機械学会、精密工学会、日本自動車部品工業会、日本鋳造協会、中小企業基盤整備機構(順不同)

【金属プレス加工技術展 2021】

日本自動車部品工業会、日本鍛圧機械工業会、日本金型工業会、型技術協会、素形材センター、日本産業機械工業会、日本ダイカスト協会、日本金属熱処理工業会、日本鋳造協会、日本鍛造協会、日本バルブ工業会、日本粉末冶金工業会、日本塑性加工学会、日本機械学会、天田財団、金型技術振興財団(順不同)

○入場料: 3,000円(税込・事前来場登録者は無料)

主催者あいさつ

●日本金型工業会 会長 小出 悟

はじめに『INTERMOLD2021/金型展2021/金属プレス加工技術展2021』開催に際し、コロナ禍にもかかわらず多大なるご支援・ご協力を賜りました各出展企業、関係諸官庁ならびに関連諸団体の皆様には、本展開催を迎えることができましたことを厚く御礼申し上げます。

はじめに『INTERMOLD2021/金型展2021/金属プレス加工技術展2021』開催に際し、コロナ禍にもかかわらず多大なるご支援・ご協力を賜りました各出展企業、関係諸官庁ならびに関連諸団体の皆様には、本展開催を迎えることができましたことを厚く御礼申し上げます。

一昨年は令和の時代が始まりいよいよ本格始動の年だと思いきや、年初に始まったコロナ騒動がそのまま年を越し、いまだに収束の兆しがうかがえない状況であり、いささか困惑の感は否めない所ですが、考え方を変えれば昨年ほど固定観念を強引にでも打ち破り、新しい観念をもって臨まざるを得ない一年であったこと、リーマンショックの時でも起こらなかった現象で近年では例がない年であったのは間違いなく、得てして新時代が到来するときには、このような強引さの中に始まるものだと改めて悟ったような気がいたします。ならば私たちもその流れに逆らうことなく積極的に且つ、慎重に前に進みたいものと様々なことを考えさせられた次第です。

新型コロナウィルス感染症拡大により、働き方や社会経済活動が変容し、それに対応した新しいビジネスのあり方が求められているところです。特に、営業や商談での対面プラス、オンラインの活用は、経済のグローバル化の加速の中で、今後ますます重要となってくることが予測されます。

そのような状況を鑑み、初めての取り組みとなりますが、今回は感染対策を十分に講じた上での既存のリアル展示会の開催のほか、オンラインにて開催告知と顧客集客強化を図るため、3月に『プレ・インターモールド』を、5月・6月・7月・8月には『アフター・インターモールド』を開催させていただきますのでリアル展示会と併せてご活用を頂きたくお願い申し上げます。

最後に、本展が、最先端技術や情報を提供し、企業の競争力強化、安定した経営体質づくりの一助となることを願うとともに金型産業をはじめ日本の製造業界の連携強化にお役に立てることを祈念して挨拶とさせていただきます。

●日本金属プレス工業協会 会長 髙木龍一

はじめに金属プレス加工技術展2021を開催できることを皆様に感謝申し上げるとともに、多数のご出展に心より御礼申し上げます。

はじめに金属プレス加工技術展2021を開催できることを皆様に感謝申し上げるとともに、多数のご出展に心より御礼申し上げます。

新型コロナウイルス感染拡大により、延期や中止となる展示会がある中、当協会会員より、多くの開催要望を戴いた為、インターモールド事務局、展示会推進委員会の企画、準備段階より、新型コロナウイルス感染防止対策を出来る限り講じて、関係するすべての人の健康・安全の確保に努めて実施することに致しました。

また、インターネットでの発信力を大幅に強化し、時間的・空間的制約を超えた「ハイブリッドな展示会」として、全ての方々に実り多き展示会になりますよう、主催者一同全力を尽くして参ります。

政府は、感染拡大防止と経済活動の両立を目指し、徐々に社会活動レベルの引上げを図っています。私達は、同展示会の開催を通じて、金属プレス加工技術の発展と金属塑性加工産業の活性化に貢献する所存です。

出展企業の皆様、来場される皆様にとって、業容拡大や技術向上、情報収集の有益な機会として、実りある展示会となる様、主催者として精一杯努めて参りますので、ご支援の程よろしくお願い致します。

最後となりましたが、本展がご来場される皆様方の社業のご参考にご活用いただき、その発展のためのお役立て頂きたいと存じます。本展が盛大に開催されますことを御礼申し上げますとともに、開催に向けてご尽力くださいました関係者の皆様に深く感謝申し上げます。

日立建機 茨城県の生産拠点に事務管理棟など3 棟を新設

日立建機は、このほど現在推進している国内の主要な生産拠点の再編と開発リソースの集約に加えて、これまで以上に働きやすい職場環境の実現のため、土浦工場(茨城県土浦市)の「事務管理棟」と「エンジニアリング棟」、龍ケ崎工場(茨城県龍ケ崎市)の「総合棟」を、両工場敷地内にそれぞれ新設すると発表した。

土浦工場の「事務管理棟」は2021年2月26日に竣工し、6月中の稼働開始を予定しており、土浦工場の「エンジニアリング棟」および龍ケ崎工場の「総合棟」は2022年度中に完成する計画。

コマツ 電動式フォークリフト「FE25-2」、「FE30-2」を新発売

コマツは、低炭素化社会の実現に向けて、CO2排出削減に貢献する電動式フォークリフト「FEシリーズ」の導入拡大を図るため、本年3月より2.5トン、3.0トンクラスのフルモデルチェンジ機「FE25-2」、「FE30-2」を発売した。

同シリーズは、電動式ならではの環境性能や経済性に加え、屋外使用を前提とした耐水性・防塵性、急速補充電システムによる長時間稼働の実現が特長。今回発売の2機種は、その特長はそのままに、走行モーター高出力化によりエンジン式フォークリフトに匹敵する走行性能を実現することで、屋外での作業性を大幅に向上させている。さらに、旋回時の安定性に貢献する旋回車速制限機能やアクセルペダルだけで加減速・停止が可能なアクセルワンペダルモードを標準装備することで、安全で快適な作業をサポートする。

「1台のマシニングセンタで6面加工を行う方法」ブルーム-ノボテストがMSTコーポレーションとオンラインコラボセミナーを開催

ブルーム-ノボテストが2月18日、「部品加工の効率化 ~1台のマシニングセンタで6面加工を行う方法~」をテーマに、MSTコーポレーションとオンラインコラボセミナーを開催した。

現在、製造現場では変種変量生産ニーズの高まりとともに、工程削減、納期短縮、品質向上への対応が求められている。今回のコラボセミナーは6台の機械、複数人のオペレータで行われているワークの6面加工をMSTコーポレーションの「スマートグリップ」、ブルーム-ノボテストの「タッチプローブ」を活用し、1台のマシニングセンタで、1人で簡単に行う方法について説明した。

通常、ワークの6面加工を行うためには生産ラインで最大6台のマシニングセンタを並べ、それぞれの機体に治具を搭載し、オペレータによる操作を行う必要があるが、今回は、3軸のマシニングセンタに1台にロータリーテーブル1台、バイス2台に加え、MSTコーポレーションの「スマートグリップ」2台取付け、6面加工を行った。ワークの芯出しは、ブルーム-ノボテストの「タッチプローブ」にて自動で行った。

MSTの「スマートグリップ」は、ヘッドとワークホルダで構成されている。ワークの取付け取り外しはレンチ一本でできるうえ、強力なクランプ力を持つ。

MSTの「スマートグリップ」は、ヘッドとワークホルダで構成されている。ワークの取付け取り外しはレンチ一本でできるうえ、強力なクランプ力を持つ。

機上でワークの測定を行うためのユニットであるブルーム-ノボテストの「タッチプローブ」は、ATCにて工作機械の主軸に設置されたタッチプローブのスタイラスを測定箇所に当てることにより自動で測定値を算出するもので、主に加工前の芯出しや、加工後の寸法測定に使用する測定機器である。現在、オペレータ手動にて行われている芯出しや、寸法測定を自動化することで、加工工程の工数削減やサイクルタイムの短縮に貢献し、加工不良の抑制も同時に実現することができる。なお、同社のタッチプローブは、一般的なタッチプローブに比べ、測定速度が速いのも特長だ。光学式信号発生方式を採用しておりスタイラスがワークに接触したとき、ユニット内部のシャフトが光センサを遮り、計測のトリガー信号を出力する。この方式により、高速測定が実行でき、トリガー部の摩耗もなく、長期にわたり安定測定が実現する。また、クーラントに影響されない高ロバスト測定も魅力であり、防塵・防水性も最高水準のIP68。工作機械内でも永く安心して使用できる。測定プログラムはパッケージ化されており、スクリーンGUI表示させ、マクロプログラムを呼び出すことも可能になっている。

ブルーム-ノボテストとMSTコーポレーションは、今後も生産性向上に向けたサポートをしていく方針。

イワタツール オンラインで新製品発表並びに近況報告 ~碌々産業と合同セミナーも~

イワタツール(社長=岩田昌尚氏)が2月19日、オンラインにて新製品発表並びに近況報告を行うとともに碌々産業と合同セミナーを実施した。

イワタツール(社長=岩田昌尚氏)が2月19日、オンラインにて新製品発表並びに近況報告を行うとともに碌々産業と合同セミナーを実施した。

最初に連携会社であるトライエンジニアリング、三和クリエーションからそれぞれ発表があった。

方針の説明について岩田社長から説明があった。それによると、20種類の工具に特化するとした。また、ガイド穴に対応するドリルが今まで無かったこともあり、今回SPセンターにガイド穴の要素を持つ「SPセンターゼロ」を発表した。穴の位置が従来の工具よりぴったり合わせることができることが特長で、この製品は、「主力製品であるSPセンターの中で重要な要素になる。」と岩田社長。

また、面取り工具「トグロンマルチチャンファー」についての説明があった。この製品のコンセプトは横走りの面取りに特化した工具であり、高速に加工ができる製品。同社では今後、機能を絞り込んで量産加工をする顧客をメインにPRをしていく方針。

Iwata Tool Thailand(タイ、ASEAN)に触れ、昨年秋に竣工したタイ工場についての説明があった。それによると現在、生産能力は月産3万本~4万本だが、今回の工場拡張により6万本~7万本の生産能力を向上させるとした。その他、Iwata Tool Europe(欧州)、 Iwata Tool Dalian(中国) の報告があった。

営業面についても触れ、youtubeを利用した情報発信に注力すると説明があった。

碌々産業とのコラボレーションによるオンラインセミナーでは、安定した作業環境で、加工法に適したデータを活用しながら、加工法や被削材に適した工具による最適な高精度高速微細加工機での加工について講演があり、第一部は終了した。

第二部ではざっくばらんな意見交換会が開かれた。