ニュース

「生産額5,000億円が目標」日本機械工具工業会 新年賀詞交歓会を開く

日本機械工具工業会(会長=松本克洋 不二越 工具事業部長)が、1月14日、丸の内東京會舘(東京都千代田区丸の内)で新年賀詞交歓会を開いた。

この日は所用により松本会長が欠席し、佐橋稔之副会長(住友電気工業常務)があいさつした。この中で佐橋副会長は、昨年を振り返り、「国内全体としてはまだまだ厳しいというのが実感ではないか。一方海外において中国は個人消費も低調のままで自動車関連でもEVのあおりを受け、かなり苦戦を強いられたようでわれわれにも影響がでてきたかと考えている。米州は比較的堅調に頑張った感はあるが欧州は自動車販売が不振になり、ロシア・ウクライナ問題も長期化し、特に昨年後半は非常に厳しい減速感があった。唯一好調と言えるのが、インドだったのではないか。」との認識を示した。

本年の見通しについても触れ、「松本会長から2018年度以来の生産額5,000億円を目標にしたいとコメントがあった。日本工作機械工業会では25年の見通しとして1兆6,000億円を公表し、力強い見通しを出されている。先延ばしになっている設備投資等が後半には動き出す予想をされているので、われわれもこの動きに沿ってくれれば良いという期待を持ちながら少しチャレンジングな数字でこの春に公表していくことを考えている。」と述べ、「本年はJTA(日本機械工具工業会の略称)10周年を迎える。非常に意味のある工業会に今年もしっかり育てていきたい。」と意気込みを示した。

来賓を代表して経済産業省製造産業局 須賀千鶴 産業機械課長が、「世界に目を向けると、今年はアメリカで新政権が誕生する。強固な2国間関係のベースには経済関係があるので、特に投資については安心して日本企業が判断出来る環境を整えることが政府のミッションであると考えている。アメリカの新政権には日本の国益に資する形で日米の経済関係を一層発展させたい。また去年は、GXとかDXの進展に対応した新しい政策展開も打ち出せた1年だった。半導体については、2030年までに10兆円以上の公的支援を行う新しい枠組みを策定し、昨年末には、第7次エネルギー基本計画とGX2040ビジョン案というものも取りまとめている。JIMTOF2024では、多くの会員企業が出展され、加工物の材質に合わせた新製品、特殊加工用の工具、加工ソリューションのご提案などを通じて、工具業界のさらなる高度化の方向性、お示ししていただいた。経済産業省としても、各種の支援策を総動員し、わが国の競争力の強化に直結する民間投資を後押して皆さまのお力になれればと考えている。」と声援を送った。

乾杯の発声は森 誠副会長(富士精工 会長兼社長)が行った。宴もたけなわの頃、散会した。

「根強い自動化投資の回復がベース」 ロボット関連3団体 賀詞交歓会を開く

日本ロボット工業会、製造科学技術センター、日本ロボットシステムインテグレータ協会が1月10日、東京プリンスホテル(東京都港区芝公園)で新年賀詞交歓会を開いた。

3団体を代表して日本ロボット工業会の橋本康彦会長(川崎重工業社長)が、あいさつをした。この中で橋本会長は、「昨年を振り返るとパリオリンピックやパラリンピックでの日本人選手の活躍、大リーグでの大谷選手の活躍など、スポーツでは大変明るい話題があった一方、国内ではちょうど1年前、能登半島の大地震、そして豪雨災害はじめ多くの災害、そして世界でも多くの災害が発生し、非常に多くの方が被災された1年でもあった。また日本をはじめとして、80カ国・地域での選挙が行われ、今後の政治の流動化への不安を抱かせた1年でもあった。一方、長引くロシア・ウクライナ情勢や、ますます複雑化します中東情勢の地政学リスクが、さらに不安定化しつつある。国際経済もそれら要因に加えて、中国経済の低迷や欧米でのインフレ圧力などから、回復軌道が見直せるのが非常に難しい状況にある。」と振り返った。

2024年度のわが国におけるロボット産業については、「中国市場の低迷や世界経済のリスク、さらに米国大統領選挙前の投資の先送りなどから受注額は、対前年度比1.6%減の8,300億円、生産額では12.3%減の7,820億円と当初の見込みを下回る結果となった。」とし、今年のロボット市場においては、「米国契機の拡大への期待やAIへの大規模投資による半導体、電子機器への回復が見られるなど、根強い自動化投資への回復をベースに受注額は対前年比4.8%増の8,700億円、そして生産額は6.1%増の8,300億円を見通す。」との見方を示した。

製造科学技術瀬年ターについては、「ロボット、IoT、ものづくりにおける製造科学技術の調査研究や標準化に取り組んでいる。人とロボットの力や情報の相互作用を加味する革新的な競合形態で合業を提案し、新たな生産手段の確立を目指している。」とし、日本ロボットシステムインテグレータ協会については、「設立以来、ネットワークの構築、事業基盤の強化、専門性の高度化の3つのキーワードを掲げ、活動を行ってきた。一般社団法人かを機に、ロボットSIerを若者が憧れる職業へ、SIer業界の発展のみならず、自動化業界全体の発展の牽引車へ、サイバーフィジカルシステムで日本を世界一の自動化大国へ目標をふかして活動を行っている。」とした。

来賓を代表して、経済産業省の伊吹英明 製造産業局長が、「設備投資は100兆円超え、30数年ぶりにいい数字だった。賃上げは皆様が頑張っていただいた成果だが、全体で見ると5%台、中小企業でも4%台半ばぐらいまで賃上げをしているので、デフレからインフレプラス成長する経済に差しかかった兆しが見えたかという感じである。ほかにもGDP名目で600兆円超え、株も一時期4万2,000円を超えていたので良い数字が出た年だった。今年はこの好循環が定着できることを確認できる1年にしていきたい。特にサービスロボットの市場ではロングテールの市場がたくさんある。スタートアップをはじめ、多様な主体がロボットのシステムを開発しやすくなる体制を作っていけないか、ということで、開発環境において補正予算100億円ほど用意をさせていただいた。」と声援を送った。

乾杯の発声は日本ロボットシステムインテグレータ協会の久保田和雄会長(三明機工社長)が行った。宴もたけなわのころ、散会した。

「明るく信頼し合うマネジメントに移行」東京都機械工具商業協同組合が新年賀詞交歓会を開く

東京都機械工具商業協同組合(理事長=山田雅英 山田マシンツール社長)が1月9日、日本橋三井ホール(東京都中央区日本橋室町)で新年賀詞交歓会を開いた。

あいさつに立った山田理事長は、「先を見通すことは難しい状況に置かれている。日本においては自公連立政権が昨年10月の衆議院選挙により少数与党になった。米国においては大統領選でトランプ元大統領が再就任することになった。これらによって国内外の政治経済の情勢が大きく変化することが予想される。まずは昨年の元旦のような自然災害に見舞われないこと、地政学的に発生し長期化している複数の国際紛争が終焉すること、政治が安定すること、物価高が収まること、人手不足が緩和されることなどが実現し、今年が良い年になることを祈念する。」と期待を込めたあと、昨年11月に東京ビッグサイトで開催されたJIMTOF2024に触れ、「JIMTOFでは人手不足に対応するための自動化提案の展示が随所に見られ、製造業に対して生産財を扱うわれわれの仕事における社会的役割の大きさを改めて認識する機会があった。考え方を変えれば先の見えない時代だからこそ私たちは強みが発揮できるということも言えるのではないか。欧米や中国の企業風土はトップダウンが特徴で、21世紀に入り技術革新がどのように世界を変えていくかに関し、自らの先見性を信じて冒険的な投資をする勇気があり、スピード感を持って人々を引っ張る統率力のある人たちが世界的な大成功を収めてきたと言えるのではないか。しかし、今のような先の見えない時代の冒険は、前に崖が待ち受けているかもしれない。日本の企業風土は合意形成を大切にするので変化には柔軟に対応できる素地があると考える。トップダウンの号令で動く組織は止まることができず崖に落ちてしまうこともあるかもしれないが、現場のコンセンサスを大切にする組織では崖の前では自然に足が止まり、変化に柔軟に対応できる。しかし、この強みを発揮するためには、私たちは一つ乗り越えなければならないハードルがあると自覚すべきだろう。それは昨今、製造業の不祥事の多発を見ても明らかで、職場の心理的安全性を確保する、すなわち物が言いやすい企業風土を醸成することである。言い換えれば息苦しい不信のマネジメントから、明るく信頼し合うマネジメントに移行させることだ。これが成れば日本は本来の強さを取り戻せると思う。」と力強さを示した。

来賓を代表して全日本機械工具商連合会の坂井俊司 会長(NaITO社長)が、あいさつをした。この中で坂井会長は、「昨年は、不透明、不確実、不安定な1年だったと仰る方が多かった1年だったが、様々なことが少しずつ動いてきていると感じている。自動車の認証問題で昨年は大変大変だったが今年はそれもクリアされて少しは良くなってくるという話も聞いている。半導体についても今のところはAIのデータセンター向けの設備・投資が盛んだが、もうそろそろ民生用の半導体のほうにも期待したい。」と述べたあと、「ここで問題になってくるのは、業界の人手不足である。従来のモノを右から左に流すだけではなく、付加価値を付けることがお客様からも求められている。中でも自動化、省人化などには対応していかなければならないと感じている。全機工連もそういった商材に対してご提案できるように、皆様に情報提供の場を設けていきたい。また、お客様に売るものだけではなく、皆様の会社におけるDX化、IT化については、人手不足もあるうえ、法整備に対して難しい点もあるとは思うが全機工連としてはDXに関しての教育等に対して力を入れて皆様と一緒に実行していきたい。」と意気込みを示した。

続いて、本年11月4日に東京国際フォーラムで開催される「第45回全国大会 東京大会」について大会実行委員長の新海哲也 三新社長が、「内容としては、式典のあと講演会を行う。また機械工具商で使える最新ガジェットを皆様に紹介できればと考えている。懇親会では余興を考えているのでお楽しみ頂ければと思っている。」大会の概要を説明した。

乾杯の発声をスイデン 川合雄治社長が行い、宴もたけなわのころ散会した。

日本精密測定機器工業会 日本光学測定機工業会 合同賀詞交歓会を開催

日本精密測定機器工業会(会長=吉田 均 東京精密 会長 CEO)と日本光学測定機工業会(会長=濱谷正人 ニコン常務 兼 精機事業本部長)が1月14日、都内の霞山会館(東京都千代田区霞が関)で合同賀詞交歓会を開いた。

あいさつに立った日本精密測定機器工業会の吉田会長は、「ロシアによるウクライナ侵攻、イラン・イラク問題など不安定な状況の中で、日本にいると平和が当たり前のように感じてしまうが世界的にみると平和は非常に貴重なもので、われわれひとり一人が大切にしていかなければならないと感じさせられる。経済的にはアメリカのトランプ政権の影響が気に掛かる。関税等についても目が離せない状況だ。当工業会の今年の見込みは、悪くなる要素が思いつかず、1,150億円あたり。半導体はボリュームのある民生品も戻ってくると、ロボット、ハンドリング等が増えてくる。また自動車産業についても、EVシフトの勢いが少し衰えたとは言いながらも、EV化による設備投資もまた始まってくるのではないかと考えている。1,150億円は、今までの過去最高にほとんど近い額であり、期待が持てるんじゃないかと思う。」と明るい見通しを示した。

続いて日本光学測定機工業会の濱谷会長が、「年始からの売り上げは半導体関係の設備投資の抑制にあって、前半非常に苦戦したが後半は何とか盛り上げて前年並みの売り上げを上げることができた。今年度はその後半の盛り上がりをそのままに、今年以上の売り上げを上げるように頑張っていきたい。現在、世界情勢はいろいろあるが、世の中は非破壊検査、非接触検査が非常に重要になってきている。光学測定器は、そこにまさにマッチする工業会なので、今後も皆様の期待に応えるように進めていきたい。」と意気込みを示した。

来賓を代表して、経済産業省製造産業局の須賀千鶴 産業機械課長があいさつをした。このなかで須賀課長は、「昨年は、能登半島地震をはじめ、多くの自然災害に襲われた年であった一方で、マクロの経済は、30年ぶりの高水準の賃上げと設備投資、過去最高水準の株価、名目GDP600兆円超えといった、非常に明るい兆しのニュースを耳にする1年でもあった。日本政府としては、この兆しを実感が得られるものとして定着まで持っていきたい。そのためにさまざまな政府の予算も含めて、総動員をし、政策を講じていきたい、そういう1年にしたいと考えている。」と述べた。

乾杯の発声を日本精密測定機器工業会の原田健太郎副会長(テクロック社長)が行った。宴もたけなわのころ、散会した。

日本工作機械工業会 2024年(暦年)工作機械受注実績

日本工作機械工業会がこのほど発表した「2024年(暦年)工作機械受注実績」の概要は次の通り。

受注

■概 況 2024年の工作機械受注額は、2年連続減少で前年比▲0.1%の1兆4,851億円となった。1兆5,000億円を2年続けて下回ったものの、過去8番目に高い受注額を記録した。年後半からの回復が期待された内需の半導体関連、自動車関連需要が発現せず調整局面が続き、外需では、中国が持ち直しの動きを見せ、北米は堅調さを維持したことで、結果的に受注総額は前年並みを確保した。 このうち、NC 工作機械は、1兆4,616億円(同▲0.1%)となった。受注額全体に占めるNC工作機械の比率は98.4%(同±0.0pt)と、9年連続で98%を超えた。受注総額の内訳をみると、内需は4,415億円(同▲7.4%)、外需は1兆436億円(同+3.4%)で、外需比率は同+2.4ptの70.3%で、暦年実績として初めて70%を上回った。■内需の動向 2024年の内需は、2年連続で減少し、前年比▲7.4%の4,415億円と2年連続で5,000億円を下回り、4年ぶりに4,500億円を下回った。EV関連投資や半導体関連投資の回復が期待されていたものの本格的な回復は見られず、2023年後半からの調整局面が2024年を通して続く形となった。 業種別にみると、全11業種中6業種で前年比減少となった。主要4業種では「航空機・造船・輸送用機械(前年比+20.1%、242 億円)」以外は2年連続の前年比減少となった。特に、「一般機械(同▲11.1%、1,810億円)」と「自動車(同▲9.5%、910億円)」は4年ぶりに2,000億円、1,000億円をそれぞれ下回った。その他の業種でも、「その他製造業(同▲17.8%、188 億円)」、「電気機械(同▲13.1%、315億円)」が1割を超える減少となった。■外需の動向 2024年の外需は、2年ぶりに増加し、前年比+3.4%の1兆436億円と4年連続で1兆円を超え、過去3番目の受注額となった。2024年入り後、欧州が弱含み、年後半にかけても低調に推移した一方、アジアでは中国を中心に回復傾向を示し、北米も底堅く推移したことから、月平均870億円と総じて堅調な水準を維持した。 地域別にみると、アジアは2年ぶりに増加し、前年比+21.0%の5,172億円で、2年ぶりに5,000億円を上回り過去4番目の受注額となった。このうち、東アジアは同+21.8%(3,895 億円)となった。また、国・地域別では韓国(同+18.3%、296億円)、台湾(同+10.2%、223億円)、中国(同+23.0%、3,371億円)が軒並み前年比二桁の増加となった。特に中国では、不動産バブル崩壊による経済の不安定化による需要の低下が懸念されたものの、補助金政策の効果もあって持ち直し、その後もEV やIT関連の大型受注も加わって高水準の受注が継続し、過去4番目の受注額となった。その他アジアは、前年から好調が続くインド(同+25.6%、642億円)で年後半からIT関連投資が拡大し、2年連続で過去最高額を更新した他、ベトナムでもIT関連投資が見られ、全体では同+18.5%の1,277億円と2年ぶりに増加し、6年ぶりに1,200億円を超え、過去2番目の受注額となった。 欧州は、ウクライナや中東などの地政学リスクに、エネルギー問題や金利高等の影響が懸念される中にあっても、2023年までは堅調水準を維持していたが、2024年入り後はドイツを始めEU主要国を中心に弱含み、欧州の全ての国・地域で前年割れとなった。国別では、EU(同▲17.4%、1,404億円)域内のドイツ(同▲26.8%、414億円)、イタリア(同▲27.0%、240 億円)がともに2割を超える減少となったほか、スイス(同▲57.0%、64億円)、“東欧”(同▲39.3%、13 億円)等が大幅な減少を示した。 北米は、同▲4.5%の3,062億円と2年連続減少も、3年連続で3,000億円を超え、過去4 番目の受注を記録した。アメリカ(同▲5.2%、2,673 億円)は、日本と同様、自動車関連の需要に勢いが感じられないものの、大手企業の受注が下支えした一般機械や電気・精密が堅調だったほか、航空宇宙関連では大型受注が多く発現し、航空機・造船・輸送用機械の受注は過去2番目を記録した。また、カナダ(同▲3.0%、193 億円)は4年ぶり減少も、前年に次ぐ過去2番目となった他、メキシコ(同+5.3%、197億円)は、4年連続で増加し、一般機械以外の主要業種は前年から増加を示した。 主要3極別の受注シェアは、アジアが49.6%(同+7.3pt)、欧州が18.1%(同▲5.0pt)、北米が29.3%(同▲2.5pt)となった。国・地域別シェアでは、1位が中国で32.3%(同+5.2pt、前年2 位)、2位がアメリカの25.6%(同▲2.3pt、前年1 位)、3位はインドで6.2%(同+1.1pt、前年4位)、4位がドイツで4.0%(同▲1.6pt、前年3 位)、5位が韓国で2.8%(同+0.3pt 前年6 位)、6位がイタリアで2.3%(同▲1.0pt、前年5 位)、7位がフランスで2.2%(同▲0.2pt、前年7位)、8位が台湾で2.1%(同+0.1pt、前年9位)と、首位が交代した他、欧米勢が順位を下げ、アジア勢が順位を上げた。■機種別の動向 受注額を機種別(含むNC機)でみると、全11機種中7機種で前年比減少となった。主な機種別の受注額は、旋盤計が前年比▲3.5%の4,893億円で、2年連続減少で、4年ぶりに5,000億円を下回った。内訳では「うち横形(同▲3.2%、4,574億円)」、「うち立て・倒立形(同▲7.9%、319億円)」とも減少した。一方、旋盤計における「うち複合加工機(同+6.2%、2,267億円)」は前年比増加しており、生産効率化、省人化のニーズが高いことを裏付ける結果となった。なお、旋盤計に占める複合加工機の割合は46.3%と前年から4.2pt 上昇し、初めて45%を超えた。 マシニングセンタは、同+2.6%の6,310億円で2年ぶり増加も、2年連続で7千億円を下回った。「うち立て形(同+6.5%、3,598億円)」、「うちその他(同+13.4%、680億円)」が増加した一方、「うち横形(同▲6.4%、2,032億円)」は減少した。また、マシニングセンタ計における「うち5軸以上」は同+4.5%の1,645億円で、マシニングセンタ計よりも増加率が高く、受注総額が過去最高を記録した2018年(1,642億円)を上回った。特に「横形」と「うちその他」の「うち5軸以上」は、3割以上の増加を示した。その結果マシニングセンタに占める“うち5軸”の割合は26.1%(同+0.5Pt)と2年連続で上昇し、2年連続で25%を超えた。その他の増加機種は、ボール盤(同+56.6%、3億円)、放電加工機(同+15.5%、520億円)、歯車機械(同+11.9%、314億円)となっている。

販売額

販売額は前年比▲5.6%の1兆5,262億円で、4年ぶりに減少したが、3年連続で1兆5,000 億円を超えた。うちNC機は、同▲5.5%の1兆5,033億円となった。引き続き高い受注残高を背景に、販売は引き続き高水準で推移した。 機種別(含むNC機)にみると、全11機種中10機種で前年比減少となった。主な機種別販売額は、旋盤計が同▲6.4%の5,133億円、マシニングセンタ計が同▲5.1%の6,302億円、研削盤計が同▲6.5%の925億円、レーザ加工機などの「その他」計が同▲4.6%の1,530億円となった。

受注残高

2024年末の受注残高は、前年末比▲2.3%の7,678 億円で、2年連続で減少したものの、4年連続で7,000億円を上回った。受注が調整局面入りし、部品不足が徐々に解消する中で、2022年10月に9,201億円まで膨らんだ受注残高は、2023年11月に8000億円を下回ったものの、外需を中心に受注が堅調に推移する中にあって、8,000億円前後の水準が続いており、引き続き高いレベルにあると言える。当該年末の受注残高を直近3カ月(24年10~12 月期)の販売平均で除した「受注残持ち月数」は5.6カ月で前年末から0.2カ月低下した。また、NC工作機械の受注残高は同▲1.9%の7,463億円となった。

2024年12月分工作機械受注総額は1,430.9億円

日本工作機械工業会がこのほどまとめた2024年12月分の受注実績は以下の通り。

2024年12月分工作機械受注総額は、1,430.9億円(前月比+19.9% 前年同月比+12.6%)となった。受注総額は、外需での複数の大型受注等で21カ月ぶりの1400億円超。本年最高額も地域ごとにまだら模様の状況。

内需は399.2億円(前月比+16.3% 前年同月比+4.4%)で、補助金効果やまとまった受注が一部でみられ、3カ月ぶりの350億円超。自動車や航空機等で前月から増加が見られるも、依然力強さに欠ける。

外需は1031.7億円(前月比+21.4% 前年同月比+16.1%)で、2022年5月(1,039億円)以来、31カ月ぶりの1,000億円超。欧米での期末の影響に加え、中国、米国等での大型受注が増加に寄与。

12月の受注は1,400億円を超える高水準を記録したものの、回復に向けた動きなのか、今後の動向を注視。

12月分内需

399.2億円(前月比+16.3% 前年同月比+4.4%)。

・3カ月ぶりの350億円超。

・前月比2カ月連続増加。前年同月比2カ月連続増加。

・四半期末効果や補助金効果等により前月比増加も横ばい圏内での推移が継続。

(出所:日本工作機械工業会)

12月分外需

1031.7億円(前月比+21.4% 前年同月比+16.1%)

・2022年5月(1038.5億円)以来、31カ月ぶりの1,000億円超で過去7番目。

・前月比2カ月ぶり増加。前年同月比3カ月連続増加。

・中国と米国を始め複数の大型受注が外需を押し上げ、高水準の受注を記録。

(出所:日本工作機械工業会)

日本機械工具工業会 2024年12月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2024年12月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。■生産額 切削工具 346.4億円(103%)、耐摩耗工具 30.5億円(100%)、総合計 385.1億円(103%)。■ドリル生産額 特殊鋼工具 11億円(76%)、超硬工具 36.8億円(100%)、ダイヤ・CBN 1億円(137%)、総合計 48.8億円(97%)。■エンドミル生産額 特殊鋼工具 4.6億円(135%)、超硬工具 35億円(111%)、ダイヤ・CBN 1.2億円(83%)、総合計 40.9億円(112%)。■カッタ生産額 特殊鋼工具 1.4億円(164%)、超硬工具 5.2億円(106%)、ダイヤ・CBN 0.4億円(93%)、総合計 7億円(113%)。■ギヤカッタ生産額 総合計 5.4億円(73%)。■ブローチ生産額 総合計 7.7億円(103%)。■ねじ加工工具生産額 特殊鋼工具 28.9億円(102%)、超硬工具 3.4億円(99%)、総合計 32.2億円(102%)。■バイト生産額 特殊鋼工具 0.1億円(57%)、超硬工具 8億円(89%)、総合計 8.1億円(88%)。■リーマ生産額 特殊鋼工具 1.1億円(106%)、超硬工具 2.4億円(121%)、総合計 3.5億円(116%)。■鋸刃カッタ生産額 特殊鋼工具 1.2億円(90%)、超硬工具 0.4億円(99%)、総合計 1.6億円(92%)。■インサート生産額 超硬工具 141.9億円(104%)、ダイヤ・CBN 19.7億円(99%)、総合計 161.6億円(103%)。■ボディ関係生産額 総合計 16.3億円(103%)。■超硬合金生産額 切削用 122億円(107%)、耐摩耐触用 14.7億円(103%)、総合計 138.4億円(106%)。

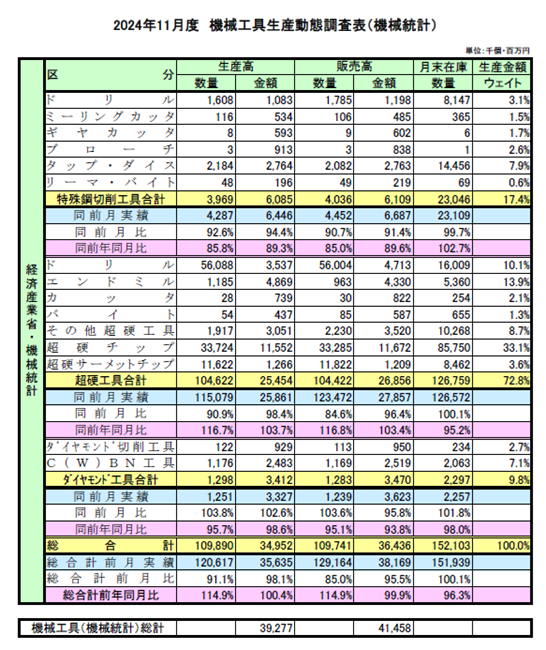

経産省・2024年11月度機械統計 機械工具生産動態調査

経済産業省の2024年11月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

日本ロボット工業会 2024年10~12月期 マニピュレータ ロボット統計 受注・生産・出荷実績まとまる

ロボット工業会がこのほどまとめた2024年10~12月期のマニピュレータ ロボット統計 受注・生産・出荷実績は次のとおり。■業況 2024年10~12月期は、受注額が対前年同期比33.2%の増加、生産額が同3.7%の増加となった。受注状況をみると、引き続き強い回復を示した電子部品実装機に続いて、垂直多関節ロボットを中心としたマニピュレーティングロボットも底打ちの兆しがあり、受注台数、受注額ともに2四半期連続の増加となった。 出荷実績をみると、国内向けは、電気機械製造業向けが引き続き電子部品実装用で減少したものの、多用途は堅調に推移し、自動車製造業向けはアーク溶接用、マテハン用を中心に増加した。用途別では、輸出で堅調な実装用、半導体用は勢いのない一方で、マテハン用や一般組立要は堅調に推移している。輸出は7~9月期同様、マテハン用やスポット溶接用の大幅な減少が続いているものの、実装用や半導体用が引き続き増加した。中国向けが7四半期ぶりに増加となりアジア向けは底打ちに向かう一方で、欧米では減少が続いている。 2024年年間としては、10~12月期での急速な回復が反映され、受注額が対前年比横ばい、生産額は同11.5%の減少となった。 会員と悲観員を浮くメタ年間実績(公表は2025年5月を予定)、受注額は対前年比1.6%減の約8,300億円、生産額は同12.3%減の約7,820億円を見込む。受注・生産・出荷の各状況は以下の通り。 ■受注〈10~12月期〉 ・受注台数(台) : 46,499(前年同期比+27.6%) 【2四半期連続の増加】 ・受注額(億円) : 2,102(同+33.2%) 【2四半期連続の増加】〈年間〉 ・受注台数(台) : 166,067(前年同期比▲8.4%) 【2年連続の減少】 ・受注額(億円) : 7,245(同+0.1%) 【2年ぶりの増加】■生産〈10~12月期〉 ・生産台数(台) : 42,833(前年同期比▲1.0%) 【8四半期連続の減少】 ・生産額(億円) : 1,814(同+3.7%) 【7四半期ぶりの増加】〈年間〉 ・生産台数(台) : 161,653(前年同期比▲20.5%) 【2年連続の減少】 ・生産額(億円) : 6,920(▲11.5%) 【2年連続の減少】■出荷〈10~12月期〉 ・総出荷台数(台) : 42,250(前年同期比▲8.6%) 【8四半期連続の減少】 ・総出荷額(億円) : 1,823(同▲0.3%) 【7四半期連続の減少】 ―国内出荷台数(台): 10,270(同+5.4%) 【2四半期連続の増加】 ―国内出荷額(億円): 486(同+4.3%) 【2四半期連続の増加】 ―輸出台数(台) : 31,980(同▲12.3%) 【8四半期連続の減少】 ―輸出額(億円) : 1,337(同▲1.9%) 【7四半期連続の減少】〈年間〉 ・総出荷台数(台) : 163,845(前年同期比▲21.0%) 【2年連続の減少】 ・総出荷額(億円) : 7,034(同▲12.1%) 【2年連続の減少】 ―国内出荷台数(台): 40,622(同▲0.9%) 【2年連続の減少】 ―国内出荷額(億円): 1,935(同+1.8%) 【4年連続の増加】 ―輸出台数(台) : 123,223(同▲25.9%) 【2年連続の減少】 ―輸出額(億円) : 5,099(同▲16.4%) 【2年連続の減少】■国内出荷内訳〈10~12月期〉[業種別]電気機械産業向け ・国内出荷台数(台) : 3,436(前年同期比+5.7%) 【2四半期連続の増加】 ・国内出荷額(億円) : 159(同+4.32.3%) 【6四半期ぶりの増加】[業種別]自動車産業向け ・国内出荷台数(台) : 3,202(前年同期比+12.6%) 【3四半期連続の増加】 ・国内出荷額(億円) : 150(同+8.0%) 【3四半期連続の増加】〈年間〉[業種別]電気機械産業向け ・国内出荷台数(台) : 13,155(前年同期比▲3.7%) 【2年連続の減少】 ・国内出荷額(億円) : 605(同▲5.9%) 【4年ぶりの減少】[業種別]自動車産業向け ・国内出荷台数(台) : 12,907(前年同期比+9.8%) 【2年ぶりの増加】 ・国内出荷額(億円) : 602(同+10.4%) 【2年連続の増加】■輸出内訳〈10~12月期〉[用途別]電子部品実装用 ・輸出台数(台): 3,732(前年同期比+28.2%) 【3四半期連続の増加】 ・輸出額(億円): 588(同+27.6%) 【3四半期連続の増加】[用途別]溶接用 ・輸出台数(台): 6,026(前年同期比▲19.3%) 【5四半期連続の減少】 ・輸出額(億円): 152(同▲17.2%) 【5四半期連続の減少】〈年間〉[用途別]電子部品実装用 ・輸出台数(台): 12,809(前年同期比+13.0%) 【3年ぶりの増加】 ・輸出額(億円): 2,070(同+11.3%) 【3年ぶりの増加】[用途別]溶接用 ・輸出台数(台): 25,563(前年同期比▲31.6%) 【2年連続の減少】 ・輸出額(億円): 642(同▲31.8%) 【2年連続の減少】

「年後半の明るさに期待! 受注総額1兆6000億円を見込む」 日本工作機械工業会 令和7年 新年賀詞交歓会を開く

日本工作機械工業会(会長=稲葉善治 ファナック会長)が、1月9日、ホテルニューオータニ ガーデンタワーで新年賀詞交歓会を開いた。

日本工作機械工業会(会長=稲葉善治 ファナック会長)が、1月9日、ホテルニューオータニ ガーデンタワーで新年賀詞交歓会を開いた。

あいさつに立った稲葉会長は、「昨年を振り返ると、甚大な被害をもたらした能登半島地震が元旦早々に発生した。被災された皆様におかれては、1日も早い復旧を祈念している。世界ではウクライナ戦争が長期化、激化しているほか、中東での軍事衝突もパレスチナから周辺諸国へ拡大するなど、地政学リスクが世界各地で顕在化している。また、米国ではトランプ大統領が再選され、欧州各国や韓国では政権が安定せず、世界情勢は不透明、不確実に加えて極めて不安定な状況が続いた1年だった。」と振り返ったあと、「日本工作機械工業会は、デジタル、グリーン、レジリエンスをキーワードとする取り組みを進め、世界の製造業の進化と発展に大きく寄与することができた。こうしたなか、昨年、日本の工作機械市場は一進一退をしながらも当業界としては比較的高い水準の受注を維持することができた。この結果、2024年の工作機械受注総額は1兆4700億円前後に着地したと見込まれる。また、昨年は会員関係者の多大なるご協力とご支援を賜り、委員会をはじめとする、当工業会の活動を順調に展開することができた。」と感謝の意を表した。

JIMTOF2024にも触れ、「11月にはわが国工作機械業界最大のイベントであるJIMTOF2024を開催し、日本が誇る最先端の工作機械や、その鍛錬技術を世界に向け発信した。来場者数は前回比13%増となる12万9000人を数え、海外からの来場者数は前回比2倍強の1万余人を記録するなど会場は大変盛況だった。数々の企画を通して来場者の皆様方に工作機械と製造業の明るい未来を感じて頂けたと思う。」と述べた。

2025年の展望

2025年の展望について稲葉会長は、「世界各地の地政学リスクの高まりや国際社会の分断により通商環境はさらに不安定かつ複雑化していくことが懸念される。しかしながらこのような状況でも世界の産業界においてDX、GXを核とするイノベーションは止まらない。人材不足や、人件費高騰に対しては自動化、高効率化で対応し、熟練技能者の減少を担うためには生産設備の知能化、AI機能が考えられる。また、現代社会に求められるデジタル革新、環境性能の向上、生産拠点の多極化などが促進されるなど、近年の工作機械需要を牽引している背景に変化はないと考えている。」とし、本年の工作機械の需要について、「底堅くも勢いを欠く展開が続くと思われるが、年後半には明るさが増してくると大いに期待している。以上の状況を総合的に判断し、私としては2025年の工作機械受注総額を1兆6000億円と見通している。」と期待を込めた。

2025年の展望について稲葉会長は、「世界各地の地政学リスクの高まりや国際社会の分断により通商環境はさらに不安定かつ複雑化していくことが懸念される。しかしながらこのような状況でも世界の産業界においてDX、GXを核とするイノベーションは止まらない。人材不足や、人件費高騰に対しては自動化、高効率化で対応し、熟練技能者の減少を担うためには生産設備の知能化、AI機能が考えられる。また、現代社会に求められるデジタル革新、環境性能の向上、生産拠点の多極化などが促進されるなど、近年の工作機械需要を牽引している背景に変化はないと考えている。」とし、本年の工作機械の需要について、「底堅くも勢いを欠く展開が続くと思われるが、年後半には明るさが増してくると大いに期待している。以上の状況を総合的に判断し、私としては2025年の工作機械受注総額を1兆6000億円と見通している。」と期待を込めた。

投資に向けて安心して判断できる環境を整える

続いて来賓を代表して経済産業省 製造産業局 伊吹英明 製造産業局長があいさつをした。このなかで伊吹局長は、「昨年は名目GDP600兆円、株価も4万2000円までいっているので、マクロでみると明るい兆しがあった1年だった。先ほどの1兆6000億円と聞いて大変心強く感じている。経産省は経済対策、補正予算と必要なものは確保したので、しっかり皆様のユーザー業界を含め応援していきたい。」と声援を送った。また、世界情勢については、「皆様が心配していると思われる米国については、二国間関係が土台になっている。経済は投資で日本企業が米国に貢献している部分も大きい。米国の新政権に日本企業が投資について安心して判断できる環境を整えていくことで、より一層、日米の経済発展に繋げていければと考えている。」と述べたあと、政府からのお願いとして、「4月13日から大阪関西万博が始まるので、ご家族、ご友人、従業員の方々とぜひチケットを購入して大阪にお出かけ頂きたくぜひ、ご検討いただきたい。また、福島の復興について経産省は応援している。ぜひ、福島の海産物を食べて皆様にも応援して頂きたい。」といずれも活性化へ向けエールを送った。

続いて来賓を代表して経済産業省 製造産業局 伊吹英明 製造産業局長があいさつをした。このなかで伊吹局長は、「昨年は名目GDP600兆円、株価も4万2000円までいっているので、マクロでみると明るい兆しがあった1年だった。先ほどの1兆6000億円と聞いて大変心強く感じている。経産省は経済対策、補正予算と必要なものは確保したので、しっかり皆様のユーザー業界を含め応援していきたい。」と声援を送った。また、世界情勢については、「皆様が心配していると思われる米国については、二国間関係が土台になっている。経済は投資で日本企業が米国に貢献している部分も大きい。米国の新政権に日本企業が投資について安心して判断できる環境を整えていくことで、より一層、日米の経済発展に繋げていければと考えている。」と述べたあと、政府からのお願いとして、「4月13日から大阪関西万博が始まるので、ご家族、ご友人、従業員の方々とぜひチケットを購入して大阪にお出かけ頂きたくぜひ、ご検討いただきたい。また、福島の復興について経産省は応援している。ぜひ、福島の海産物を食べて皆様にも応援して頂きたい。」といずれも活性化へ向けエールを送った。