ニュース

ジェイテクトが中期経営計画を発表 営業利益率8.0%を目指す

安形社長より2015年3月期の決算状況と16年の業績予想について説明があった。

15年3月期の売上高は1兆3,559億円、営業利益741億円、経常利益793億円、純利益425億円となり、売上高、経常利益は過去最高となった。

安形社長は「中期経営計画を見据えて、積極的かつ戦略的に基盤確立に向けた仕掛けや不良資産の処分を実施した」と説明した。

中期経営計画(2015~2019年度)は「No.1&Only One~より良い未来に向かって~」をスローガンに掲げ、19年度は、営業利益率8.0%、設備投資額750億円、減価償却率650億円、研究開発比率4.0%、ROA5.0%以上とする数値目標を示した。

事業別の中期目標は以下のとおり。

●自動車部品事業「自動車用ステアリンググローバルトップシェアを維持」

重点取組として、競争力のある商品の市場投入など商品力強化、グローバル商談対応力・フロントローディング活動強化などのビジネスモデルの変革、メキシコ拠点設立や北米下流アシストEPS展開に伴う生産再編など供給体制を整備するなどして、18年度のステアリング市場シェア25%を目指す。

●軸受事業「グローバル市場の伸びに追随し、体質の強化を図る」

国内外工場を再編し、多品種・小ロット対応ラインを強化し、生産力や生産技術力を強化。商品力強化の事例として、更なる低損失軸受けを開発するとした。また、軸受け事業の長期ビジョンに、自動車軸受は、フロントローディング活動の強化、タイムリーな高付加価値商品の投入などや、産機市販軸受では、ソリューション提案型ビジネスモデルの確立、ブランド力を向上させ、グローバルシェアを拡大するとした。

●工作機械メカトロニクス事業「お客様から信頼される真の総合生産システムサプライヤ」

商品別方針では、研削盤についてはダントツの精度・生産性で世界シェアNo1 を維持、切削機/MCは精度と難削材加工技術で高付加価値分野に展開、制御/システムは最適システムで業界トップ3を目指すとした。

また、マーケティング強化によるターゲットの絞り込みやアフターサービスのビジネスモデルを確立、設計プロセスの標準化など営業力・商品力ともに強化する。省人化や生産方式を見直し、モノづくり改革活動「刈谷ReBORN」による設計リードタイム削減、機械加工の生産性向上、きさげレスの達成などを重点取組事項とした。

安形社長は、「わたしどもは4万4,000人の連結で事業を行っているが、日本人は本体1万1,000人、国内子会社6,000人、海外の子会社2万7,000人、製販合わせて世界140拠点あるグローバルカンパニーだが、グローバル経営人材の発掘や育成に注力する」とし、2015年度からは、個々人の能力強化のひとつとして英語能力教育の拡充を掲げ、組織能力の向上にダイバーシティ推進を行うとした。

ヤマザキマザックが中国・四国地区の顧客を対象に「ソリューションフェアIN瀬戸内2015」を開く

ヤマザキマザック(社長=山崎智久氏)が、新たなサポート拠点として「瀬戸内テクノロジーセンタ」を岡山県に開設するに先立ち、6月19日(金)~20日(土)の両日、岡山市内の総合展示場コンベックス岡山にて「ヤマザキマザック ソリューションフェアin瀬戸内2015」を開催した。同社の工作機械計6台及び各種周辺機器メーカー約40社の製品が並び、多くの来場者が足を運んだ。

ヤマザキマザック(社長=山崎智久氏)が、新たなサポート拠点として「瀬戸内テクノロジーセンタ」を岡山県に開設するに先立ち、6月19日(金)~20日(土)の両日、岡山市内の総合展示場コンベックス岡山にて「ヤマザキマザック ソリューションフェアin瀬戸内2015」を開催した。同社の工作機械計6台及び各種周辺機器メーカー約40社の製品が並び、多くの来場者が足を運んだ。

↓関連記事はコチラ↓

http://seizougenba.com/node/6060

展示会の見所は、①先進的な機械デザイン、②進化したマザトロールとソフトウェア群、③先進的な技術サポートの3つのコア技術から構成される「スムーステクノロジー」。

今回は昨年のJIMTOF2014で発表した次世代CNC装置「MAZATROL SmoothX」を搭載した最新鋭マルチタスキングマシンの展示をはじめ、タブレット感覚の操作性能や3Dモデルによる対話型プログラムを実感するコーナーも用意していた。

今回は顧客を対象に、同社の機械を設備する日本ホイスト(社長=村上正士氏、本社:広島県福山市)への見学会も併催しており、大型ホイスト(10t以上)の巨大なワイヤドラムをマルチタスキングマシン「INTEGREX e-650H」で加工する様子や、中型ホイスト(3~10t)のモータフランジ、エンドブラケット、φ180、φ250、φ380のクレーン走行車輪等を加工し、ロボットの採用で最大48個のワークの無人加工を実現する5軸制御複合旋盤&ワーク着脱用ガントリロボット「INTEGREX400-IV」&「FLEX-GL500F」を見学した。

今回は顧客を対象に、同社の機械を設備する日本ホイスト(社長=村上正士氏、本社:広島県福山市)への見学会も併催しており、大型ホイスト(10t以上)の巨大なワイヤドラムをマルチタスキングマシン「INTEGREX e-650H」で加工する様子や、中型ホイスト(3~10t)のモータフランジ、エンドブラケット、φ180、φ250、φ380のクレーン走行車輪等を加工し、ロボットの採用で最大48個のワークの無人加工を実現する5軸制御複合旋盤&ワーク着脱用ガントリロボット「INTEGREX400-IV」&「FLEX-GL500F」を見学した。

↓関連記事はコチラ↓

http://seizougenba.com/node/6066

黒田精工が直動ガイドの販売を開始

駆動関連商品として1962より精密ボールねじの製造販売をおこなってきた黒田精工(社長=黒田浩史氏)は、今後、トータルソリューションを顧客へ提案・提供するため、ボールねじを使用する際、セットで使用される「直動ガイド」を7月から販売を開始する。

同社の得意とする中小径ボールねじの主要サイズをカバー可能なレール幅9番~25番までの5サイズをシリーズ化し、また、「潤滑チューブ」とも呼ばれるコンパクトな自動給油気候を内蔵することで「長期メンテナンスフリー」にも対応し、半導体製造装置、中小工作機械、測定分析装置、一般機械全般など顧客装置のランニングコスト低減に貢献する。

これにより「ボールねじ」、「直動ガイド」を一括して提供することが可能となり、顧客の利便性が向上する。販売は、黒田精工の駆動関連機器グローバルブランドの「KURODA JENA TEC」で行う予定。

対応サイズは、9、12、15、25番の5サイズ。

材質は9~12番:ステンレス鋼、15~25番:炭素鋼。

同社では年間6000本の販売を見込んでいる。

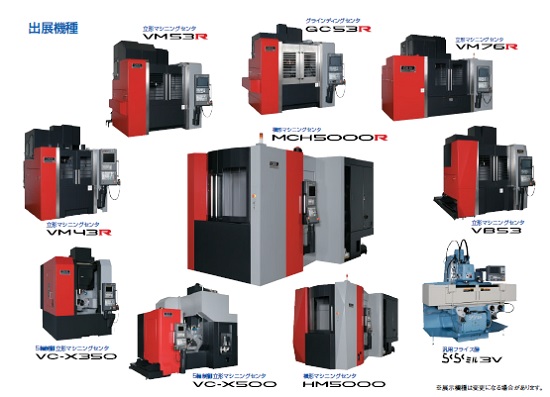

OKKが7月17日~18日の2日間、中部・西日本プライベートショーを開催

大阪機工(社長=宮島義嗣氏)が7月17日(金)~18日(土)の2日間、同社猪名川製造所で中部・西日本プライベートショーを開催する。

今回の目玉は、新機種のお披露目と、GMC体験コーナー。

実演展示として加工デモを行う。

今回は100周年を記念して、2015年7月~2016年3月納入分の機械を対象に機種プレート“100th Memorial ゴールドプレート”を装着するサービスを期間限定で行う。

日時:7月17日(金)~18日(土)10:00~16:00

場所:猪名川製造所 (兵庫県伊丹市北伊丹8-10)

DMG森精機が7月22日~25日まで「IGA INNOVATION DAYS2015」を開催! ~世界最大級の展示場へ~

DMG森精機(社長=森 雅彦氏)が7月22日(水)から25日(土)の4日間、同社伊賀事業所で「IGA INNOVATION DAYS2015」を開催する。従来の伊賀ソリューションセンターのフロアスペースを拡大し、世界最大級の展示場に生まれ変わった今回の展示会「IGA INNOVATION DAYS 2015」では、4月から営業を開始したDMG森精機ワシノブランドの新デザインモデル「A-18S」、「G-07」、機能やデザインを一新した「ECOLINEシリーズ」など、世界初出展となる7機種を含む計58台の先進の工作機械を展示し、全ての機械でデモ加工を行う。専任スタッフが豊富な事例やデモ加工を交えた実践的な技術ノウハウを分かりやすく解説し、ユーザーの生産性向上に貢献するソリューションを提案する。展示場内には、「CELOS」 を実際に体験できる108 インチモニタの「BIG CELOS」や、プレミアムパートナーシップを締結したポルシェが、FIA 世界耐久選手権に出場する第2世代の「ポルシェ919 ハイブリッド」も展示。また、アディティブ・マニュファクチャリング、自動車、航空機、自動化、5軸加工機などの各種セミナーを開催し、加工課題や最先端技術情報など、生産現場を最適化する未来志向の技術情報を紹介する。期間中は毎日、JR名古屋駅、JR新大阪駅、大阪国際空港(伊丹)から無料送迎バスを運行する。【日時】2015年7月22日(水)~25日(土)10:00~17:00【場所】DMG森精機 伊賀事業所 (三重県伊賀市御代201)来場登録、詳細については同社webサイトまで↓http://www.dmgmori.co.jp/2015s/

三菱マテリアルが高硬度鋼旋削加工用コーテッドCBN材種「BC8110」のアイテムを追加

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種「BC8110」のアイテムを追加し、販売開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種「BC8110」のアイテムを追加し、販売開始した。

旋削加工用コーテッドCBN材種「BC8110」は、高硬度鋼旋削加工において特殊セラミックスコーティングを新開発・採用することで抜群の耐摩耗性を発揮する材種。特に自動車部品など高硬度鋼の連続的な旋削加工では、工具交換の低減や面粗さの維持による生産効率向上を実現する。

インサートの厚み及びコーナR展開により38アイテムを追加し、全192アイテムのラインナップとなった。

高硬度鋼旋削加工用コーテッドCBN材種「BC8110」の主な特長は、以下の通りです。

① 新開発特殊セラミックスコーティングにより、耐摩耗性と耐チッピング性を向上。

② 新開発“超微粒バインダー”と微粒CBNを分散することで、クラックの進展を抑制し、切削時の突発欠損を防止。

③ 表面は耐溶着性を向上させ、コーティング剝離を抑制。

価格は5,220円~7,470円。

(代表型番)

・NP-DNGA150604GS2 (BC8110) 5,220円(税込価格 5,638円)

・NP-DNGA150612TS4 (BC8110) 9,920円(税込価格 10,714円)

・NP-VBGW160402FS2 (BC8110) 5,810円(税込価格 6,275円)

ヤマザキマザックがシンプル、コンパクト、ハイパフォーマンスを追究したレーザー加工機「OPTIPLEX NEXUS 3015」を新発売

ヤマザキマザック(社長=山崎智久氏)は、このほど新型レーザ加工機「OPTIPLEX NEXUS 3015(オプティプレックス ネクサス 3015)」を発表し販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど新型レーザ加工機「OPTIPLEX NEXUS 3015(オプティプレックス ネクサス 3015)」を発表し販売を開始した。

このマシンは、シンプルに、コンパクトに、ハイパフォーマンスを追求したCO2レーザ加工機。段取り作業の自動化や加工状況の監視などを機械が行い是正するインテリジェント機能を搭載可能で、生産性向上と高品質な部品加工を実現する。タッチパネル式CNC装置 MAZATROL PREVIEW 3搭載により、レーザ発振指令の応答性向上や最適加減速制御により加工時間を短縮し、さらに、CNC装置に形状簡易入力機能を搭載、簡単な形状のプログラムは規定のパターンから選択するだけで簡単に加工プログラムが作成できる。また、発振器と強電盤を機械本体と一体化したコンパクト設計によりフロアスペースを削減している。ユーザーの生産形態に合わせて、コンパクトマニュファクチャリングセル(多段パレットチェンジャ)やレーザFMSなど自動化への拡張が可能である。

OPTIPLEX NEXUS 3015の特長

1.生産性の向上

(1)NC装置 MAZATROL PREVIEW 3を搭載

高速・高精度制御を実現するために業界最速CPUを搭載し、さらに、最適加減速制御や レーザ発振指令の応答性向上により加工時間を短縮する。

(2)インテリジェント機能

数々のインテリジェント機能が加工プロセスをサポートし、さらなる生産性向上と高品質な部品加工を実現する。

(a)インテリジェント セットアップ機能

板厚や材質が変わるたびに作業者が都度行う段取り作業や調整作業を自動化し、生産性を向上させる。

①焦点検知機能

焦点距離の測定や補正作業を自動化し、非熟練作業者でも簡単に設定でき、段取り作業における機械の停止時間を最小限する。

②自動焦点位置決め

加工レンズの位置をプログラム指令で上下させる。材質や板厚が変わっても簡単に最適な焦点距離を自動設定できる。中・厚板のピアシング時には焦点距離を徐々に下げていくことで素早いピアシングが可能になる。

③オートキャリブレーション機能(自動倣い設定機能)

ノズルを交換する毎に行なう倣いの設定作業を自動で行なうことができる。

④オートノズルクリーニング機能

プログラム指令により定期的に加工ヘッドをノズル清掃ブラシへ移動させ、ノズルに付着したスパッタなどを除去することでノズルに起因する加工不良や加工停止を未然に防ぐことができる。

⑤自動ノズル交換機能(オプション)

ノズルの交換をプログラム指令で自動的に行なう。最適ノズルや予備ノズルに自動交換し、連続無人化運転に対応する。ノズルは最大8個まで保持できる。

(b)インテリジェント モニタリング機能 (オプション)

作業者に代わり、レーザ加工の状況を監視する。加工ヘッドに搭載したセンサがピアシング貫通や加工異常(バーニング、プラズマ)、加工レンズ自身の異常を検知。異常を感知して是正や加工の一時停止など最適な加工を実現する。

2.操作性の向上

(1)材料の載せ下ろしが容易

機械の側面にドア開閉機構を設け、幅広い開口部を確保することでスケッチ材の載せ下ろしや段取りを容易にしている。

(2)エルゴノミクス(人間工学)を採用したタッチパネル式NC装置MAZATROL PREVIEW 3

・15インチカラー液晶画面とタッチパネルを標準装備。

・エルゴノミクス(人間工学)に基づいた最適なボタン配置。

・シンプルでわかりやすい画面構成やグラフィック表示。

・材質や板厚に最適な加工条件を自動設定し、熟練のノウハウを代行。

(3)形状簡易入力機能

丸、四角、長丸など簡単な形状のプログラムを作成する際に、規定のパターンから選択して数値を入力するだけで簡単に作成できる。また、多数個の穴加工もパターン形状から選択し、簡単にプログラムできる。

3.自動化への拡張性

ユーザーの生産形態に合わせ、コンパクトマニュファクチャリングセル(多段パレットチェンジャ)やレーザFMSなどの自動化への拡張が可能である。

仕様

日本工作機械販売協会 新会長に冨田 薫氏

総会後の懇親パーティであいさつに立った冨田新会長は、「日工販は日本のものづくりとともに歩んできた長い歴史と実績があり身の引き締まる思いである。協会の発展、ひいては日本のものづくりの発展に貢献する所存である。わが国の工作機械は1990年が最高の年だったと思うが、暦年で受注が1兆4000億円、うち内需が1兆円だった。それからバブルの崩壊や日本の空洞化などがあり、内需は減少し、外需は増加していった。そしてリーマンショックが起きた。2009年に総受注が4100億円まで落ち、内需がうち1600億円になってしまったが、2014年に総受注が1兆5000億円を超えるところまで回復していった。昨年あたりから円安や政府のものづくり補助金、省エネ補助金、設備投資減税等、機械設備需要が盛り上がってきたこともあり、今年度は1兆6000億円超えまでいけそうかな、と期待をしている。さらなる受注拡大のために各会員の販売力が重要である」と述べた。

「景況感は良い状態」日本金型工業会が総会を開く

総会に先立ち牧野会長が、日頃の感謝を述べたあと、「2014年どの金型生産額は前年度より7.2%の上昇、リーマンショック直後の2009年度の121%を得た。本年4月に東京ビッグサイトで開催されたインターモールドでは、正会員71社が出展された。71社というと5社に1社が出展されたことになる。来年4月では同じく大阪でインターモールドが開催されるが、その時もぜひ皆様のご参加を期待したい。平成27年度より日本の金型PR事業の一環として経済産業省推進のJAPANブランドのシンボルマークをベースとして作成した金型バッチは非常にデザイン性の優れたバッチだと思うが、ぜひとも着用していただけたらと思っている」とあいさつした。

平成26年度事業報告の承認を求める件、平成26年度決算報告の承認を求める件並びに監査報告の件、平成27度事業計画案の承認を求める件、平成27年度収支予算案の承認を求める件がそれぞれ承認された。

この中で遠山室長は、「素形材産業の中で金型の数字が一番良い数字である。アベノミクスがはじまって2年が経過したが、金型については効果が波及しているように感じている。4月のインターモールドに出席をさせていただいたが、約4万7000人の来場者が足を運んだ。今年は真剣に商談をする姿が多かったと聞いている」と期待を込めた。

トヨタ自動車 車両品質生技部 安松 智 氏が「もっといいクルマづくり」に向けたトヨタの金型造りにおける取り組み」をテーマに講演をしたあと、懇親会が開かれ、会員の交流が図られた。

新しい取り付けシステムにより「Square T4-08 ヘリカルカッタ」の強度と安定性が向上 セコ・ツールズ

セコ・ツールズはこのほど、4 つの切刃に対応するよう設計されたチップ取り付けシステムを新たに 「Square T4-08 ヘリカルフライスカッタ」のラインナップに追加した。この製品ラインナップには、「MS2050」 チップ材種にも追加されている。

セコ・ツールズはこのほど、4 つの切刃に対応するよう設計されたチップ取り付けシステムを新たに 「Square T4-08 ヘリカルフライスカッタ」のラインナップに追加した。この製品ラインナップには、「MS2050」 チップ材種にも追加されている。

「Square T4-08 ヘリカルカッタ」は 2 次元方向のコンタリングフライス加工に最適で、特に鋳鉄、鋼、ステンレス鋼など、難加工材の機械加工で優れた性能を発揮する。強固で信頼性の高いポケットシートに複数刃チップを組み合わせることにより、切削の安定性が最適化され、直角の側面加工が可能になる。チップの最も厚い部分に強い切削力が加わるように、チップがカッタに接線方向に取り付けられており、小径で切り込みが深い用途に強度を発揮する。

「Square T4-08 ヘリカルカッタ」は高い切り屑除去率とコスト効果に優れた加工を実現するほか、汎用性にも優れる。溝加工やコンタリング加工にはノーマルピッチが利用できるほか、コンタリング加工にはクロスピッチも利用できる。「Square T4-08」 には、「M08」 および 「MD08」 チップ形状と、「MP3000」、「MK2050」、「F40M」、新しく加わった 「MS2050」 の 4 種類の材種をご用意している。取り付けタイプは、「Seco-Capto™」、「ウェルドン」、「アーバ」、「Combimaster™」 などの各種ヘッドに対応している。