ニュース

11月分超硬工具主要統計

超硬工具協会がまとめた2014年11月分超硬工具主要統計は以下の通り。【超硬合金重量】481トン(前年比107.0)。【超硬工具生産額】切削工具204億6600万円(前年比108.2)、耐摩工具33億250万円(同109.4)、鉱山土木工具8億2000万円(同113.3)、その他工具4億6500万円(同112.0)、焼結体・工具20億4000万円(同109.2)、合計271億1600万円(同108.6)。【輸出入】輸出99億5200万円(前年比112.2)、輸入56億900万円(同120.1)。【超硬工具出荷額】切削工具217億2500万円(前年比107.9)、耐摩工具32億5600万円(同108.9)、鉱山土木工具9億300万円(同117.3)、その他工具3億9200万円(同99.2)、焼結体・工具23億5700万円(同107.1)、合計286億3300万円(同108.1)。【刃先交換チップ】生産2739万8000個(前年比106.0)、出荷2874万1000個(同105.1)。

「1兆5500億円の見通し」 日本工作機械工業会が賀詞交歓会を開催

日本工作機械工業会(会長=花木義麿 オークマ社長)が1月8日、東京千代田区内のホテルニューオータニで新春賀詞交歓会を開催した。

花木会長のあいさつの概要は以下のとおり。

昨年は世界市場における日本の工作機械の高いプレゼンスを示した

昨年の工作機械業界をとりまく環境は、月を追うごとに回復基調が強まり、年間の受注額は当初の見通しの1兆3000億円を大幅に上回った。週末に情報修整をした1兆4500億円を超え、1兆5000億円ほどに到達し、2007年に記録した史上最高の1兆5900億円に次ぐ史上第2位の受注額になった。世界市場における日本の工作機械の高いプレゼンスを示した結果であると言える。

昨年の工作機械業界をとりまく環境は、月を追うごとに回復基調が強まり、年間の受注額は当初の見通しの1兆3000億円を大幅に上回った。週末に情報修整をした1兆4500億円を超え、1兆5000億円ほどに到達し、2007年に記録した史上最高の1兆5900億円に次ぐ史上第2位の受注額になった。世界市場における日本の工作機械の高いプレゼンスを示した結果であると言える。

2015年の工作機械の受注動向についてはアメリカの金融緩和縮小による影響や新興国の成長鈍化、原油価格の急激な低下などの懸念材料もみられるが、海外の主要資料をみると、米国を中心として工作機械の市況は底堅く推移していくと見込まれる。日本においても昨年4月の消費税引き上げ後の反動を乗り越え、景気は緩やかに拡大していくものと見込まれる。工作機械の内需は為替の安定による企業収益の改善に加え、投資減税やものづくり補助金等により老朽設備の更新需要が期待され堅調な設備投資が続くものと見込まれる。

このような背景から本年は高水準であった昨年と同水準か、またはそれ以上の需要が期待できるのではないか。そこで本年の日工会受注総額は、1兆5500億円を見込みたい。これをなんとして達成したく、ご協力をお願いしたいと思う。

短期的な視点では、工作機械需要がその時々の経済環境の影響により増減するが、新興国の台頭や世界の人口増加により、自動車やスマートフォンなどの消費財生産などをはじめとして、工業製品の需要規模は着実に増加を続けている。これら工業製品の生産は製造業のグローバル化を促し、工作機械の需要もグローバル規模で増加をしている。膨大な潜在需要を獲得すべく、世界の工作機械メーカーが競い合っている。各社におかれてはこの競争に打ち勝つべく、得意とする5軸マシニングセンタや複合加工機の一段の高度化、知能化技術等に磨きをかけて頂きたいと思う。

また、新たな生産手段の動向として、アディティブマニファクチャリングと工作機械の融合や工作機械とロボット技術を組み合わせた無人化自動化技術等が進んでいる。販売サービス面では生産性向上や技術革新などのソリューション提案を積極的に推し進めていく販売体制の確立、迅速且つ丁寧な顧客の立場に立ったアフターサービスを提供するネットワークの準備も進めて頂きたいと願う。世界には多種多様のユーザーが存在し、求められる製品やサービスのニーズも様々である。そのような顧客ニーズに応えるため、工作機械産業は前進し続けていく。

一昨年5月、私が日工会の会長に就任して以来、『工作機械産業ビジョン2020』で示された産学官連携の強化、標準化戦略の強化、JIMTOFの求心力強化、人材の確保等、中長期的な視点でわが国工作機械産業が克服すべき諸課題に取り組んできた。関係委員会の皆様をはじめとして多くの業界関係者のご尽力によってこれらの事業は遅滞なく進められ、大きな成果を上げている。産学官連携と国際標準化戦略については、産学の英知を結集して、先端技術の研究や規格化に取り組む加工システム研究開発機構、これの立ち上げに向けてちゃくちゃくと準備を進めている。

JIMTOFの求心力強化については、昨年開催したJIMTOF2014年の来場者数が前回比5.8%増の13万6000人ほどで史上2番目となる大変盛況なものとなった。うち海外来場者数ははじめての1万超えとなり過去最高を記録するなど国際化の面でも大いに前進をしたかと思う。人材の確保などは、JIMTOFの会期中に開催した恒例の工作機械トップセミナーに過去最高となる621名の参加を得て大変盛況であった。このように日工会事業は幸い高い成果を上げてきているが、まだまだ多くの課題を抱えている。

日本の産学官連携は、欧州主要国のように工作機械メーカー、ユーザー、大学・研究機関などとの共同研究が活発に行われる状況に至ったか。私ども加工システム研究開発機構に関する研究と準備を一段と強力に進めていかなければならない。また、当業界とあまり馴染みのない一般の方々に工作機械とはどんなものかと理解して頂いているか。日本の工作機械産業の未来を次の世代に託して行くには世間一般の幅広い層の方々に工作機械の果たす役割について認識を深めていただく必要がある。まだまだ心配無用という状況には至っていないと感じている。

次回のJIMTOFは、来年11月に拡張される東京ビッグサイトで開催されるが、業界各社の最新技術を世界のユーザーへ発信していくことはもとより、一般の方々への訴求力を高め、一段と業界のPRを強化していかなければならないと思っている。本年10月に開催されるメカトロテックジャパン2015の会期に合わせて開催する工作機械トップセミナーにおいても工作機械産業の魅力を大いに発信していきたい。

日工会の内外比率は2000年代初頭は概ね半々であったが、その後、外需比率が上昇し、2010年以降は概ね7割レベルに達している。その背景には中国をはじめ、アジア新興国市場の急成長がある。一方で、日本企業の生産の海外移転は着実に進んでおり、研究開発などの機能移転に関する動きも進んでいる。私ども日本の工作機械産業は外需7割時代にあって、日本と世界のものづくりにどう貢献していくか、業界活動をどのようにグローバル化していくかといった課題への取り組みが今後一段と重要となる。

日工会活動には、税制改正など制度インフラ改善に向けた取り組みや地球環境問題への対応など様々な活動がある。世界における日本の工作機械業界の役割を強く意識した活動を展開していきたい。安倍内閣の発足以来、即効性の高い政策が間断なく打ち出されてきた。歴史的高水準であった円高は大きく修整が進み、アベノミクスの第三の矢とされる成長戦略の一環としての民間投資を喚起する政策により日本の製造業は活力を取り戻しつつある。私ども日工会会員各社も常に最新鋭かつ最高の工作機械を供給しつづけ、わが国の経済の根幹である製造業復活のお役に立てるよう頑張っていく。同時に広く世界のものづくり産業の反映に貢献すべく努力を続けていく所存である。

世界的に新しい動きがある製造業 どう切り返していくか

来賓を代表して黒田篤郎 経済産業省製造産業局長が、「過去2年間のアベノミクスの経済政策の効果があり有効求人倍率が22年ぶりの高さになり、企業収益全体も過去最高になるなど経済の好循環が見えてきた。今年はこの経済の好循環をより確実にしっかりしたものにしていく。そしてさらに全国津々浦々地方にも中小企業にも広げていくのが今年の目標になる。さて、工作機械はマザーマシンと呼ばれ製造業の高度な技術力の根幹である。業界の皆様にはこれまでもこれからも日本経済を支えていく大変大事な役目を担っている。昨年私はJIMTOF2014を見学したが、日進月歩の工作機械の世界を拝見し、大変驚いたが、年の最後に高い伸びがあったとのこと。大変おめでたいことであり、このペースで今年も大きな受注を獲得されることを願っている。他方、IT技術の革新により、データ社会が進むが、工作機械も大きな変革の嵐の中に入っていくのだろうと思われる。アメリカではITが顧客から得たビッグデータを活用してIT企業が製造業に参入していくというIMTの世界が始まっており、ドイツではインダストリー4.0のコンセプトのもと、製造設備のネットワークがM to Mで機械同士が自動的に連絡を取り合いながら工場間、企業間で最適生産をし、ロット数が1からの変量生産というコンセプトの新しい動きがをつくっている。このような流れに対してわれわれも危機感を持っている。この動きをどう捉えて切り返していくかということを考えることが今年最大の機械産業のテーマではないかと感じている。これに関連して昨年9月に私どもでは安倍総理のイニシアティブでロボット革命実現会議を官邸に設置した。ロボット企業のみならず、関連業界の皆様、有識者の皆様と議論を開始している。ロボット産業は日本の産業にとって力のある産業で、この1月議論の成果を発表したいと思い、準備中である。今後、官民あげて工作機械・産業機械発展の絵姿を描いていきたい。経済産業省全体としては、なんといっても稼ぎ頭である製造業の皆様の競争力強化策を今年も引き続きとっていきたい。昨年の12月30日に税制改正大綱がまとまったが、来年度の法人税については2.51%の引き下げ、そして来年度については併せて3.3%以上の引き下げをすると決定した。これらを踏まえ、皆様の応援を力一杯していきたい。また、アベノミクスの効果を隅々まで行き渡るように皆様に賃上げのご協力とお取引先の価格転嫁が円滑にいくようご協力をお願いしたいと思っている」とあいさつをした。

来賓を代表して黒田篤郎 経済産業省製造産業局長が、「過去2年間のアベノミクスの経済政策の効果があり有効求人倍率が22年ぶりの高さになり、企業収益全体も過去最高になるなど経済の好循環が見えてきた。今年はこの経済の好循環をより確実にしっかりしたものにしていく。そしてさらに全国津々浦々地方にも中小企業にも広げていくのが今年の目標になる。さて、工作機械はマザーマシンと呼ばれ製造業の高度な技術力の根幹である。業界の皆様にはこれまでもこれからも日本経済を支えていく大変大事な役目を担っている。昨年私はJIMTOF2014を見学したが、日進月歩の工作機械の世界を拝見し、大変驚いたが、年の最後に高い伸びがあったとのこと。大変おめでたいことであり、このペースで今年も大きな受注を獲得されることを願っている。他方、IT技術の革新により、データ社会が進むが、工作機械も大きな変革の嵐の中に入っていくのだろうと思われる。アメリカではITが顧客から得たビッグデータを活用してIT企業が製造業に参入していくというIMTの世界が始まっており、ドイツではインダストリー4.0のコンセプトのもと、製造設備のネットワークがM to Mで機械同士が自動的に連絡を取り合いながら工場間、企業間で最適生産をし、ロット数が1からの変量生産というコンセプトの新しい動きがをつくっている。このような流れに対してわれわれも危機感を持っている。この動きをどう捉えて切り返していくかということを考えることが今年最大の機械産業のテーマではないかと感じている。これに関連して昨年9月に私どもでは安倍総理のイニシアティブでロボット革命実現会議を官邸に設置した。ロボット企業のみならず、関連業界の皆様、有識者の皆様と議論を開始している。ロボット産業は日本の産業にとって力のある産業で、この1月議論の成果を発表したいと思い、準備中である。今後、官民あげて工作機械・産業機械発展の絵姿を描いていきたい。経済産業省全体としては、なんといっても稼ぎ頭である製造業の皆様の競争力強化策を今年も引き続きとっていきたい。昨年の12月30日に税制改正大綱がまとまったが、来年度の法人税については2.51%の引き下げ、そして来年度については併せて3.3%以上の引き下げをすると決定した。これらを踏まえ、皆様の応援を力一杯していきたい。また、アベノミクスの効果を隅々まで行き渡るように皆様に賃上げのご協力とお取引先の価格転嫁が円滑にいくようご協力をお願いしたいと思っている」とあいさつをした。

「統合に向けた友好の第一弾」 超硬工具協会と日本工具工業会が合同で賀詞交歓会を開く

超硬工具協会(理事長=増田照彦 三菱マテリアル 常務執行役員 加工事業カンパニープレジデント)と、日本工具工業会(理事長=堀 功 不二越 常務取締役)が1月8日、東京・丸の内の銀行倶楽部にて統合に向けた友好の第一弾として、合同で新年賀詞交歓会を開催した。超硬工具協会からは62社115名、日本工具工業会からは39社61名、来賓、OB、報道関係者を含めた総勢300人が出席し、親睦を深めた。

超硬工具協会(理事長=増田照彦 三菱マテリアル 常務執行役員 加工事業カンパニープレジデント)と、日本工具工業会(理事長=堀 功 不二越 常務取締役)が1月8日、東京・丸の内の銀行倶楽部にて統合に向けた友好の第一弾として、合同で新年賀詞交歓会を開催した。超硬工具協会からは62社115名、日本工具工業会からは39社61名、来賓、OB、報道関係者を含めた総勢300人が出席し、親睦を深めた。

「メイドインジャパンのものづくり力を国内外に発信したい」

増田超硬工具協会理事長があいさつをした。この中で増田理事長は、「放っておくと惰性になりがちな日常に、新年は格別なリセットの仕掛けがある。まわりはなにも変わっていなくても気持ちを切り替えるだけで見える景色がまったく違う。人間がつくった仕掛けとしての新年は素晴らしいものだな、と思っている。目の前で展開しているすべてのことは、旅の途中でプロセスである。常にどんな状況であっても日々新たな喜びの朝、幸せの1日を迎えることができれば、その積み重ねで1年が繋がっていくと感じている。さて、疑問文のひとつとして、“何しに来たの”という言葉がある。この疑問文は時と場合によって意味合いが変化する。猪というのは国によって猪であったり豚であったりする。お酒は、百薬の長ともてはやされたり、命を削る艱難として毛嫌いされたりと、同じ言葉であっても使う人、聞く人、時代によっても意味合いが変わる。木へんの木と書いて右側に冊と書くと柵(サク)と読むが、この柵は“しがらみ”と読むんだ、ということを昨年知った。柵と(シガラミ)という言葉を耳にすると、断るに断れない、腐れ縁といったマイナスのフレーズが思い出されるが、その一方で、川では雨や風により大きな流木から橋を守るための上流の杭のことを“柵(サク)”というそうである。何でもないときは、柵は穏やかな流れの中で役に立たないでくの坊であるが、ところがひとたび嵐になると、木避けの杭になる。身体を張って橋を守るとても頼りになる陰の力となる。柵にとって橋を守っているプライド、橋げたからすると、柵の存在を承知して感謝している、お互い敬愛し合って生きているということであろうかと感じている。柵も橋げたもモノであるのにお互いに敬愛し合う気持ちで対峙している。まさに“モノに心あり まして人”ということだと思っている。新しい2015年はそういった橋の命を預かるんだ、という柵の気持ちで物事を進めたいと思っている。それぞれが備えを万全にし、流れる雲のごとく、自然体に天にも地にも我一人変わるものがないというプライドで取り組むとしたら、それぞれが大きな流れになっていくんだろう。本年6月には超硬工具協会の理事長として日本工具工業会様との統合をぜひとも実現したいと願っている。従来はハイス、超硬と刃先になる材料で組織を分けていたが、お客様にとってはどちらの材料も用途によっては必ず必要なものである。ふたつの会員各位が融合して学び合い、情報を補完し合い、日本ならではのこだわりをきめ細かく発揮できるのならば、メイドインジャパンのものづくり力を国内外に発信していけると思っている。大きなうねりを起こしたい。慌てることなく汗をかいて、また、汗を拭き取って、果てなき頂上を目指して共に一歩一歩向かっていきたい」と統合に向けて意欲を示した。

増田超硬工具協会理事長があいさつをした。この中で増田理事長は、「放っておくと惰性になりがちな日常に、新年は格別なリセットの仕掛けがある。まわりはなにも変わっていなくても気持ちを切り替えるだけで見える景色がまったく違う。人間がつくった仕掛けとしての新年は素晴らしいものだな、と思っている。目の前で展開しているすべてのことは、旅の途中でプロセスである。常にどんな状況であっても日々新たな喜びの朝、幸せの1日を迎えることができれば、その積み重ねで1年が繋がっていくと感じている。さて、疑問文のひとつとして、“何しに来たの”という言葉がある。この疑問文は時と場合によって意味合いが変化する。猪というのは国によって猪であったり豚であったりする。お酒は、百薬の長ともてはやされたり、命を削る艱難として毛嫌いされたりと、同じ言葉であっても使う人、聞く人、時代によっても意味合いが変わる。木へんの木と書いて右側に冊と書くと柵(サク)と読むが、この柵は“しがらみ”と読むんだ、ということを昨年知った。柵と(シガラミ)という言葉を耳にすると、断るに断れない、腐れ縁といったマイナスのフレーズが思い出されるが、その一方で、川では雨や風により大きな流木から橋を守るための上流の杭のことを“柵(サク)”というそうである。何でもないときは、柵は穏やかな流れの中で役に立たないでくの坊であるが、ところがひとたび嵐になると、木避けの杭になる。身体を張って橋を守るとても頼りになる陰の力となる。柵にとって橋を守っているプライド、橋げたからすると、柵の存在を承知して感謝している、お互い敬愛し合って生きているということであろうかと感じている。柵も橋げたもモノであるのにお互いに敬愛し合う気持ちで対峙している。まさに“モノに心あり まして人”ということだと思っている。新しい2015年はそういった橋の命を預かるんだ、という柵の気持ちで物事を進めたいと思っている。それぞれが備えを万全にし、流れる雲のごとく、自然体に天にも地にも我一人変わるものがないというプライドで取り組むとしたら、それぞれが大きな流れになっていくんだろう。本年6月には超硬工具協会の理事長として日本工具工業会様との統合をぜひとも実現したいと願っている。従来はハイス、超硬と刃先になる材料で組織を分けていたが、お客様にとってはどちらの材料も用途によっては必ず必要なものである。ふたつの会員各位が融合して学び合い、情報を補完し合い、日本ならではのこだわりをきめ細かく発揮できるのならば、メイドインジャパンのものづくり力を国内外に発信していけると思っている。大きなうねりを起こしたい。慌てることなく汗をかいて、また、汗を拭き取って、果てなき頂上を目指して共に一歩一歩向かっていきたい」と統合に向けて意欲を示した。

「機械工具産業は日本を支えているとても楽しい業界。世界に向けて情報発信を!」

続いて日本工具工業会を代表して堀理事長が、「増田理事長からお話しがあったとおり、今回初めて、日本工具工業会、超硬工具協会が合同で盛大な賀詞交歓会ができたのも両推進統合委員会をはじめとした関係各位のご努力のお陰だとこの場を借りて御礼を申し上げたい。私が工具工業会の理事長を引き受けた2013年の日本工具工業会の年間出荷高は約1000億円強だった。今年度の工業会の推定金額は1080億円を超えるとのことで、超硬工具協会と合わせると約4500億円という、統合すれば非常に大きな機械工具の工業会が誕生することになる。昨年の話をするとJIMTOF2014では16万人以上が来場した。私どももたくさんの新商品を世界に発信することができた。機械もかなり進歩しており、3Dの積層技術を紹介したり、すでに5軸の機械も当たり前になっている。日本の機械工具の工業会が世界の産業界をリードしていると情報発信出来たのではないか。統合を推進するに当たっては、情報発信力の強化が最も大きな目標になっている。ISOを牛耳っているのは残念ながらヨーロッパの企業が多いが、それに負けない力をつけていくことで、この統合が実現した際には、日本の産業界が一丸となって戦っていけると考えている。さて、日本の将来を考えることがよくある。私事だが、産学連携の一貫として大学で授業を持たせてもらっている。私の工具や人生35年間の話をしているが、彼らの目がどんどん輝きを増してくるのを強く感じる。機械工具の産業は『日本を支えている、とても楽しい業界』であるということを伝えたくて、私は一生懸命喋るわけだが、それに応えて若者の目が輝いてくる。最近、大学教育の学力低下が懸念されているが、それは教える方に情熱があってこそ、うまく伝わるんだ、と強く感じている。自分たちがやってきたことをきちんと伝えて、この業界は非常に魅力があるということを伝えきらないと日本の産業界を支える我々に将来はないと思うので、統合したあかつきにはそれらの魅力を十分発揮できる工業会になれればいいなと思っている。未年の未は未熟の未だが、将来大きくなった工業会で世界に情報発信ができるよう大きく成長することを祈念している」と期待を込めたあいさつをした。

続いて日本工具工業会を代表して堀理事長が、「増田理事長からお話しがあったとおり、今回初めて、日本工具工業会、超硬工具協会が合同で盛大な賀詞交歓会ができたのも両推進統合委員会をはじめとした関係各位のご努力のお陰だとこの場を借りて御礼を申し上げたい。私が工具工業会の理事長を引き受けた2013年の日本工具工業会の年間出荷高は約1000億円強だった。今年度の工業会の推定金額は1080億円を超えるとのことで、超硬工具協会と合わせると約4500億円という、統合すれば非常に大きな機械工具の工業会が誕生することになる。昨年の話をするとJIMTOF2014では16万人以上が来場した。私どももたくさんの新商品を世界に発信することができた。機械もかなり進歩しており、3Dの積層技術を紹介したり、すでに5軸の機械も当たり前になっている。日本の機械工具の工業会が世界の産業界をリードしていると情報発信出来たのではないか。統合を推進するに当たっては、情報発信力の強化が最も大きな目標になっている。ISOを牛耳っているのは残念ながらヨーロッパの企業が多いが、それに負けない力をつけていくことで、この統合が実現した際には、日本の産業界が一丸となって戦っていけると考えている。さて、日本の将来を考えることがよくある。私事だが、産学連携の一貫として大学で授業を持たせてもらっている。私の工具や人生35年間の話をしているが、彼らの目がどんどん輝きを増してくるのを強く感じる。機械工具の産業は『日本を支えている、とても楽しい業界』であるということを伝えたくて、私は一生懸命喋るわけだが、それに応えて若者の目が輝いてくる。最近、大学教育の学力低下が懸念されているが、それは教える方に情熱があってこそ、うまく伝わるんだ、と強く感じている。自分たちがやってきたことをきちんと伝えて、この業界は非常に魅力があるということを伝えきらないと日本の産業界を支える我々に将来はないと思うので、統合したあかつきにはそれらの魅力を十分発揮できる工業会になれればいいなと思っている。未年の未は未熟の未だが、将来大きくなった工業会で世界に情報発信ができるよう大きく成長することを祈念している」と期待を込めたあいさつをした。

「成長戦略のためにはエンジンの積み替え作業が大切」

来賓を代表して佐脇紀代志 経済産業省 製造産業局 産業機械課長が、「経済の好循環が本格化し、さらに全国津々浦々、この果実を実感頂けるよう方針に従って全力をあげていきたい。課題も多く、デフレの脱却については本格的に力強く道筋をつけることや消費についてももう少しの取り組みも必要であると感じている。今年はエネルギーが注目を浴びる年。最高水準の安全性を確保した原発の再稼働、地球温暖化対策も話題が沸騰している。環境問題といえばこの業界ではコバルト問題のように克服すべき問題もまだ残ってはいるが、私どもも皆様のご商売にとっていい方向にいくよういろんな仕組みをもって引き続き協力していきたい。宮沢大臣が年頭所感で示していたアベノミクス第三の矢は成長戦略のためのエンジンの積み替え作業であるという話をされている。薄利多売から利益があがるビジネスの仕組みをどうつくるか、という改革をしながら本筋を見据えてしっかり前に進むと壁もあるかもしれないが、政府としてもいろんな壁を取り払うことも必要だと思っている。安倍総理も年頭所感で“今年は日本の将来を見据えた改革断行の1年”にしたいとしていた。私どもも様々な改革を進めていきたく、また、新しいものに向けてエンジンを積み替える作業も大切だと感じている。新しい成長力を蓄える時期だからこそ、行政としてはなんとか先を見据えた課題を地に足のついた会話を重ねながら皆様方に協力していきたい」とあいさつをした。

来賓を代表して佐脇紀代志 経済産業省 製造産業局 産業機械課長が、「経済の好循環が本格化し、さらに全国津々浦々、この果実を実感頂けるよう方針に従って全力をあげていきたい。課題も多く、デフレの脱却については本格的に力強く道筋をつけることや消費についてももう少しの取り組みも必要であると感じている。今年はエネルギーが注目を浴びる年。最高水準の安全性を確保した原発の再稼働、地球温暖化対策も話題が沸騰している。環境問題といえばこの業界ではコバルト問題のように克服すべき問題もまだ残ってはいるが、私どもも皆様のご商売にとっていい方向にいくよういろんな仕組みをもって引き続き協力していきたい。宮沢大臣が年頭所感で示していたアベノミクス第三の矢は成長戦略のためのエンジンの積み替え作業であるという話をされている。薄利多売から利益があがるビジネスの仕組みをどうつくるか、という改革をしながら本筋を見据えてしっかり前に進むと壁もあるかもしれないが、政府としてもいろんな壁を取り払うことも必要だと思っている。安倍総理も年頭所感で“今年は日本の将来を見据えた改革断行の1年”にしたいとしていた。私どもも様々な改革を進めていきたく、また、新しいものに向けてエンジンを積み替える作業も大切だと感じている。新しい成長力を蓄える時期だからこそ、行政としてはなんとか先を見据えた課題を地に足のついた会話を重ねながら皆様方に協力していきたい」とあいさつをした。

石川則男 日本工具工業会副理事長(オーエスジー社長)が乾杯の発声を行った。

「時代は“機電再融合”へ」日機連が賀詞交歓会を開く

日本機械工業連合会(会長=岡村 正 東芝 相談役)が1月7日、東京港区のホテルオークラで賀詞交歓会を開催した。岡村会長のあいさつの概要は以下のとおり。

日本機械工業連合会(会長=岡村 正 東芝 相談役)が1月7日、東京港区のホテルオークラで賀詞交歓会を開催した。岡村会長のあいさつの概要は以下のとおり。

わが国経済はアベノミクス効果の下で、株価の上昇、雇用の回復など、この2年間に亘って大幅な改善が示された。振り返ると、わが国製造業は、とりわけ2008年9月のリーマンショック以降、グローバル市場の急激かつ大幅な変動、超円高、東日本大震災やタイの洪水による2度に亘るサプライチェーンの大きな混乱など幾多の困難に直面してきた。

この間、企業にあってはコストの削減を含めてグローバル企業としての競争力の回復に必死で取り組むなかで、政府にあっては安倍政権の下でデフレ脱却に向けた力強い政策展開がこの2年間において図られ、企業経営にたずさわるものとしてもここに至って漸く愁眉を開くことができ、総じて明るい表情でお正月を迎えることができたのではないかと感じている。政策当局の皆様のご尽力に対して心から感謝の意を表したいと思う。

しかしながら、いわゆる6重苦といわれた問題の全てが解決したわけではない。新しく迎えた2015年はこうした残された課題に官民挙げて取り組み、中長期の成長につなげる「成長戦略の力強い前進の年」にぜひともしたいものである。

いくつかの課題について申し上げると、第一に足元の景気動向がある。昨年7-9月期の実質国内総生産(GDP)が2四半期連続のマイナスとなるなどの動きの背景に、耐久消費財を中心とした需要回復の遅れがある。日機連が11月にまとめたわが国機械工業全体の改訂生産額見通しにおいては、こうした動きの中で、国内機械生産は、今年度僅かではあるが、マイナス(99.8%)が予想されている。これをなんとしてでも来年度に向けてプラスにもっていかねばならない。「地産地消」の中デカ以外にシフトした生産を国内に戻すことはありえないとの見方もあるが、新たなビジネスの創出も含めて国内ものづくりの再構築と輸出力の強化が課題である。航空機分野では、国内初のジェット旅客機「MRJ」がいよいよ初飛行を迎え、このニュービジネスを必ず成功させるとの信念の下に、われわれは一丸となってこの挑戦をサポートしていきたい。交通システムやエネルギープラントなどのインフラ・システムの輸出についても、現状の10兆円から2020年には30兆円にまで引き上げようとの政府の戦略目標の下で、トップセールスを含めて官民一体となった取り組みのさらなる強化が求められている。また、自動車運転車や燃料電池車をはじめとする自動車業界の取り組み、世界的な向上の省力化需要の拡大や医療・介護などの新たな社会的需要を背景としたロボティックス分野での地平線の広がりなども、そのひとつひとつがわが区に経済の新たな成長に繋がるものと信じている。

今年の二つ目の課題は、エネルギー環境問題である。本年末にパリで開催される「COP21」に向けて本年半ばまでにはわが国としての目標を表明することも必要になってくるものと思われる。こうしたなか、東日本大震災以降、わが国では地球温暖化問題が忘れ去られた感すらあるがCOP21に向けてもう一度この地球温暖化の問題を直視するなかで、そのための現実的選択として、省エネのもう一段の深掘りとともに、原子力の貢献を再評価する取り組みを期待したいと思っている。

三つ目の課題は、税制の国際的ハーモナイゼーションの問題である。日機連においても他団体と連携して法人税の引き下げ等の税制改革を要請してきた。暮れの自民党税制大綱において、法人税引き下げに向けての一歩が踏み出されたわけだが、さらなる取り組みが必要であり、またOECDの「BEPS行動計画」の動きなどがあり、グローバル化と税制という視点から総合的な課題の把握と対応が政府、企業ともにますます強く求められてきていると感じている。また、グローバル競争激化の中で、FTAやTPP交渉についても本年は是非大きな前進を期待したいものである。

第四の課題は、世界的な製造業復権に向けた動きである。

ドイツが国家戦略として推進する「インダストリー4.0」では標準化に向けた取り組みを中心にして自国に有利な展開を図ろうとする動きが如実に出てきており、米国もまたこれに対抗して官民挙げた動きを始めていると聞いている。これらの動きを総じて捉えれば、各国ともかつての製造業離れから転じて機電再融合とも言うべき形で製造業にリソースを集中させようという動きを顕在化させているということであり、また、政策的には、産業政策の復権とでも言うべき共通現象である。日機連においても昨年から調査研究を進めるとともに、この3月にはドイツにミッションを派遣し、ドイツ機械工業連盟(VDMA)とも意見交換を行う予定であり、会員各位の多数の参加を期待している。「インダストリー4.0」の動きはICTと機械の融合というイノベーションの問題であるとともに企業の取引形態の変化にも波及する多面的、多層的な問題であり、政策当局ともよく連携を取らせていただき議論を進めていきたいと考えている。

「経済の好循環がはじまった」

来賓を代表して、黒田篤郎 経済産業省製造産業局長が、「過去2年間のアベノミクスの経済政策によって求人倍率が22年ぶりの高さ、企業の経常利益も全体としては過去最高水準になるなど、企業収益を中心にようやく経済の好循環がはじまった。今年はこれをさらに力強く回していくためにも全国津々浦々、このアベノミクスの成果を波及させていく大事な年になる。今年は戦後70年になるが、機械産業は日本経済を牽引し、最近ではリーマンショックなど数多くの試練も乗り越えた。現在も皆様には3.11以降の燃料費増の苦しい中、貿易黒字の稼ぎ頭として、まさにわが国経済を引っ張っており、心から敬意を表している。一方、今後の展望に目を向けると、現代社会の進展に伴って機械産業の将来を巡る国際的な覇権争いが熾烈を極めはじめている。米国ではgoogleをはじめとするIT企業がビッグデータを活用して製造業に参入する動きが盛んになってきており、ドイツでは“インダストリー4.0”という、ITを使って変種変量生産を目指し、工場間や企業間のM2M(M to M)という通信ネットワークを介して最も有利で効率的な生産を行う動きがある。このような世界的にも大きな新しい環境の中で、わが国がものづくりの国として勝ち抜いていけるように政府としては、日本の技術の優れた機械技術の結晶ともいえるロボットをコアにして現在、官邸で総理をヘッドにしてロボット革命実現会議を行っている。こうした中で5カ年計画をつくり、オリンピックイヤーである2020年を目標にロボットをコアとして日本の機械産業の最高峰を目指していきたい。なお、経済産業省全体としては、わが国の稼ぎ頭である製造業をいかに応援するかをしっかり考えていきたい。その流れとして、昨年末にまとまった税制大綱では来年度、2.51%の法人税引き下げを決定した。また、再来年にかけて合計で3.3%の引き下げを行う。6重苦の課題もあったが、概ね大きな方向性が出てきている。こうしたことで民間企業の皆様には事業環境を良くして頑張っていただきたい」とあいさつをした。

来賓を代表して、黒田篤郎 経済産業省製造産業局長が、「過去2年間のアベノミクスの経済政策によって求人倍率が22年ぶりの高さ、企業の経常利益も全体としては過去最高水準になるなど、企業収益を中心にようやく経済の好循環がはじまった。今年はこれをさらに力強く回していくためにも全国津々浦々、このアベノミクスの成果を波及させていく大事な年になる。今年は戦後70年になるが、機械産業は日本経済を牽引し、最近ではリーマンショックなど数多くの試練も乗り越えた。現在も皆様には3.11以降の燃料費増の苦しい中、貿易黒字の稼ぎ頭として、まさにわが国経済を引っ張っており、心から敬意を表している。一方、今後の展望に目を向けると、現代社会の進展に伴って機械産業の将来を巡る国際的な覇権争いが熾烈を極めはじめている。米国ではgoogleをはじめとするIT企業がビッグデータを活用して製造業に参入する動きが盛んになってきており、ドイツでは“インダストリー4.0”という、ITを使って変種変量生産を目指し、工場間や企業間のM2M(M to M)という通信ネットワークを介して最も有利で効率的な生産を行う動きがある。このような世界的にも大きな新しい環境の中で、わが国がものづくりの国として勝ち抜いていけるように政府としては、日本の技術の優れた機械技術の結晶ともいえるロボットをコアにして現在、官邸で総理をヘッドにしてロボット革命実現会議を行っている。こうした中で5カ年計画をつくり、オリンピックイヤーである2020年を目標にロボットをコアとして日本の機械産業の最高峰を目指していきたい。なお、経済産業省全体としては、わが国の稼ぎ頭である製造業をいかに応援するかをしっかり考えていきたい。その流れとして、昨年末にまとまった税制大綱では来年度、2.51%の法人税引き下げを決定した。また、再来年にかけて合計で3.3%の引き下げを行う。6重苦の課題もあったが、概ね大きな方向性が出てきている。こうしたことで民間企業の皆様には事業環境を良くして頑張っていただきたい」とあいさつをした。

伊藤源嗣副会長(IHI相談役)の発声で乾杯をした。

平成26年度超硬工具協会賞 表彰式を開催

超硬工具協会(理事長=増田照彦 三菱マテリアル常務執行役員 加工事業カンパニープレジデント)は1月8日、東京・丸の内の銀行倶楽で平成26年度超硬工具協会賞表彰式並びに日本工具工業会と合同で新年賀詞交歓会を開催した。

受賞者は業界功労賞2名、技術功績賞17件、環境活動賞8件。

(受賞内容の詳細は前記事:以下のアドレスをクリック↓↓↓)

http://seizougenba.com/node/5226

「景気回復の実感ができる年に」 NaITOが賀詞交歓会を開く

NaITO(社長=坂井俊司氏)が1月6日、東京・京王プラザホテルで新春賀詞交歓会を開催した。

NaITO(社長=坂井俊司氏)が1月6日、東京・京王プラザホテルで新春賀詞交歓会を開催した。

新年のあいさつに立った坂井社長は、「昨年は大手企業を中心に円安、株高による収益の改善がみられ、政府主導の諸政策、円安等が功を奏して設備投資等、景気回復への薬が効き始めたという感じがした。円安と新規設備の導入は新規設備の導入はグローバルサプライチェーンの中で日本の製造業が回復するきっかけになるのではないかと私自身は思っている。今年は、もう少し幅広く顕著に景気回復の実感ができるのではないかと期待している」とあいさつし、今後のビジネススタンスについてスライドを見せながら説明をした。

それによると第三四半期の損益状況は、前年同期比12.9%増の303億3600万円、経常利益は70.3%増の5億5100万円となった。通期業績予想は395億円、経常利益6億1000万円としている。

2014年度の活動報告の中で、坂井社長は、「対面営業を大切にしたい。得意先様とものづくり補助金に関するユーザー様情報の共有を物件受注に注力する。また、昨年は埼玉支店、宇都宮事務所、岡谷事務所と3ヶ所拠点をつくった。2015度は本音でいうともう少し増やしていきたい」と述べた後、商品PR冊子について触れ、今後も充実させるとした。また、同社では対面営業・専門力発揮の場としてユーザー及び得意先にて商品セミナーを積極展開しており、引き続き“NESSセミナーの”推進に注力するとした。

「3月より全国で約270回開催し、集客数はユーザー様販売店様を合わせ約4000名となっている。切削や産業機器分野のほか、前期に設立した計測開発部による計測分野での実施回数が増えている。今後も継続して実施をすすめていく。2015年度の方針として、①専門力、②地域密着、対面営業、③情報発信機能、④積極的な海外展開をそれぞれ強化する」(坂井社長)

乾杯の発声は木下 聡タンガロイ社長が行った。この中で木下社長は、「先ほど坂井社長から2014年の景況を報告いただいた。私どもタンガロイが加入している超硬工具協会の2014年度の見込みは3390億円で、2007年のリーマンショック前に次ぐ売上見込みを出している。これは非常に大きな伸びであり、昨年に比べると約12%の伸びである。一方、工作機械でも1兆5000億円に届くのではないかと言われており、これもまたリーマンショック前に次ぐ数字であり非常に良い景況感であると感じている」と活況あるあいさつをした。

乾杯の発声は木下 聡タンガロイ社長が行った。この中で木下社長は、「先ほど坂井社長から2014年の景況を報告いただいた。私どもタンガロイが加入している超硬工具協会の2014年度の見込みは3390億円で、2007年のリーマンショック前に次ぐ売上見込みを出している。これは非常に大きな伸びであり、昨年に比べると約12%の伸びである。一方、工作機械でも1兆5000億円に届くのではないかと言われており、これもまたリーマンショック前に次ぐ数字であり非常に良い景況感であると感じている」と活況あるあいさつをした。

アマダがサンコウ電子に資本出資 ~調達改革 制御盤開発・製造の一貫体制構築へ~

アマダ(社長=岡本満夫氏)は、昨年12 月19 日に開催された取締役会において、サンコウ電子(社長=鈴木利夫氏)の発行済み株式の70.0%(14,000 株)を取得することを決議した。アマダグループは、2015 年4月のホールディングス化に向けた体制づくりを進めており、今回のサンコウ電子への資本出資も、この体制づくりの一環として調達改革としている。サンコウ電子は1976 年に設立され、自動制御装置・電子機器・ハーネスなどの製造・販売を主要事業としており、これまでもアマダ商品の制御盤の開発・製造の優れたパートナーとして歩んできた。今回の出資は、サンコウ電子のグループ化により、マシンに必要不可欠な制御盤開発・製造の一貫体制を構築するとともに、顧客にはQCD に優れた体制による安定した商品の供給を図っていくというもの。1.出資の目的(1)制御装置の開発から製造まで、最適な調達・設計体制の再構築(2)ファイバーレーザ発振器の製造体制と連動した、安定供給と競争力のあるQC 体制の構築(含むDDL:ダイレクト・ダイオード・レーザ)(3)制御装置の一体開発および次世代装置の開発(4)主要部品の調達戦略による合理化推進(5)BCP 対策2.サンコウ電子の概要・本社所在地:静岡県磐田市東名63 番地・設立:1976 年4月・代表者:代表取締役社長 鈴木 利夫・事業内容:自動制御装置、電子機器、ハーネスの製造・販売・資本金:1千万円・発行済株式総数:20,000 株・従業員:150 名・直近事業年度(2014 年3月期)の売上高:3,567 百万円3.サンコウ電子株式取得の内容・取得する株式数:14,000 株(出資比率70%)・取得時期:2015 年3月31 日(予定)・取得価額の総額:434,000 千円4.今後の予定・同社の商号を株式会社アマダサンコウに変更:2015 年4月1日(予定)今回のサンコウ電子のグループ化により、機械を動かすために必要な制御装置の開発・生産体制を内製化することで安定供給とコストダウンによる合理化と、富士宮の開発・製造体制と密接に協業することで、次世代制御盤の開発にも重点的に取り組んでいく。

DMG森精機が奈良事業所にターンキー専用新工場を設立

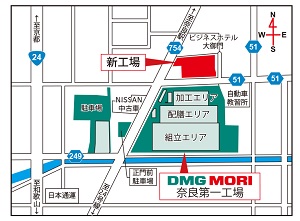

現在、新工場の建設に伴い、土地を奈良日野自動車より購入し、2015年5月に着工、2015年11月の完成に向けて準備を進めており、現在奈良事業所には、第一工場、第二工場があるが、それに次ぐ第三の工場として活用していく。

同社は、自動車関連のお客様のグローバル展開や新興国を中心とした自動車産業の拡大に伴い、顧客に納品後すぐに量産が開始できる複数台でシステムアップされた「ターンキー」の需要が増えているのを受け、新工場の設立に至った。

新工場は、完成車や自動車部品の生産ライン向けの工作機械を組み立て、長さ80mの生産システムラインが4本設置できるターンキー専用の工場となる。現在、奈良事業所の組立工場で製造している量産部品加工用高速横形マシニングセンタi 50や、高生産性立形マシニングセンタMAX 3000、4軸複合加工機などを新工場にて組み立て、製造を行う。

また、2015年4月にアマダマシンツールから譲り受ける、小型旋盤の生産機能を奈良事業所に移管することを予定しており、ターンキー専用工場を新設することで、生産用地を確保する。

<ターンキー専用新工場概要>

所在地 : 奈良県大和郡山市井戸野町345番1

敷地面積 : 約9,000㎡(奈良第一工場の敷地面積は、現状の67,000㎡から76,000㎡に増加)

完成予定 : 2015年11月

総投資額 : 約20億円 (奈良事業所全体。第1工場の外壁工事などを含む)

生産内容 : 自動車関連生産ライン向けの工作機械組み立て

事業所地図

タンガロイが 新発想小型旋盤外径加工用工具『DoMiniTurn/ExternalLine』(ドゥ-ミニターン・エクスターナルライン)丸シャンクホルダ拡充

タンガロイ(社長=木下聡氏)が、小型旋盤加工に対応し経済性に優れる外径加工用工具『DoMiniTurn/External Line』(ドゥ-ミニターン・エクスターナルライン)に、自動盤のスリーブ刃物台に取り付けて使用できる外径加工用丸シャンクホルダをこのほど全国で拡充発売した。

タンガロイ(社長=木下聡氏)が、小型旋盤加工に対応し経済性に優れる外径加工用工具『DoMiniTurn/External Line』(ドゥ-ミニターン・エクスターナルライン)に、自動盤のスリーブ刃物台に取り付けて使用できる外径加工用丸シャンクホルダをこのほど全国で拡充発売した。

従来、自動盤や小型CNC旋盤による小物部品加工では、片面仕様インサートの使用が主流であった。DoMiniTurnは、ポジタイプインサートと同等の低抵抗化を実現した新発想の両面仕様インサート形状を採用し、大幅な工具費の削減に寄与する。

今回、すでに発売しているDoMiniTurn角シャンクシリーズに、自動盤のスリーブ刃物台に取り付け可能な外径加工用丸シャンクホルダを追加発売し、自動盤加工の多種多様な加工用途において、高信頼性加工と工具費低減を提案する。

■主な特長

●低抵抗両面仕様インサートDXGUタイプ(4コーナ仕様)が装着可能な外径用丸シャンクホルダ

●各種機械メーカ仕様に対応可能なシャンク径とシャンク長さが異なる10アイテムを設定

■インサート参考標準価格

4コーナ仕様インサート(DoMiniTurn)DXGU070301ML-JTS AH7251,600円(税込み1,728円)

2コーナ仕様インサート(従来工具)DCGT070201N(コーティング品)1,510円(税込み1,631円)

■拡充対象アイテムの主な形番、標準価格

●ホルダ

JS14H-SDUXL0716,500円(税込み17,820円)

JS20G-SDUXL0717,700円(税込み19,116円)

JS22X-SDUXL0717,700円(税込み19,116円)

JS254X-SDUXL0718,300円(税込み19,764円)

全アイテム:10形番

セコ・ツールズが無類のアクセス性、機能およびリソースを製造業界に提供するデジタルポータルを開設

セコ・ツールズがこのほどアクセス性、機能およびリソースを製造業界に提供するデジタルポータルを開設する。これにより世界各地の製造企業は、間もなくセコ・ツールズの製品と サービスに関する業務を合理化できるようになる。

セコ・ツールズがこのほどアクセス性、機能およびリソースを製造業界に提供するデジタルポータルを開設する。これにより世界各地の製造企業は、間もなくセコ・ツールズの製品と サービスに関する業務を合理化できるようになる。

同社は今年、新たな My Pages デジタルポータルを立ち上げるが、この My Pages では、かつてないほど大量のデータを使いやすいインターフェースで利用できる。My Pages では、スマートフォン、タブレット、ノート PC およびデスクトップ PC から、製造業界の最先端を行く工具仕様、推奨切削データ、商品在庫の確認等の情報へすぐにアクセスできる仕組みだ。

My Pages では、セコ・ツールズの顧客とその社員がセコ・ツールズ営業担当者と、テスト切削結果や生産性/コスト分析レポートなどのデータを瞬時に共有することで、より高度な協力関係を築き上げることも可能。

「My Pages によってお客様は、広範囲にわたる情報を必要なときすぐに検索し利用できるようになりました。My Pages の開発にあたっては、各段階でお客様のニーズを考慮しました。このポータルに組み込んだあらゆる機能はお客様の仕事をより簡単にし、お客様のニーズが進化するとともに My Pages も進化していきます」と、Seco Tools AB の CEO、Lars Bergström氏 はコメント。

My Pages は反応性に優れたデジタルポータル。あらゆるデバイスで一貫した機能を利用でき、表示も見やすく、簡単にナビゲーションでき、製品をすばやく検索できる特長を持っている。