ニュース

ケナメタルがBMWと30年来の提携で認められる

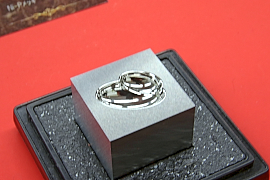

Kennametal Inc.(ニューヨーク証券取引所:KMT)は、このほどBMWサプライヤ・イノベーション・アワードの生産性部門において認められたサプライヤ3社のうちの1社として選ばれたと発表した。

Kennametal Inc.(ニューヨーク証券取引所:KMT)は、このほどBMWサプライヤ・イノベーション・アワードの生産性部門において認められたサプライヤ3社のうちの1社として選ばれたと発表した。

ケナメタルは、このアワードにノミネートされた唯一のツーリングサプライヤであり、この受賞により、同社ではBMWと30年以上に及ぶパートナーシップを築いてきたことが認められた。

BMWがこの名誉の理由として、オーストリアのシュタイアーにあるBMW生産施設においてエンジンブロック製造の生産性向上に導いた革新的なツーリングがあったこととBMWと協働して生産性を高める改善に設計ソリューションチームを専念させていることを挙げている。

「BMWサプライヤ・アワードで、サプライヤ200社以上の中から認められたことを光栄に思っています。お客様が価値を見い出すようなイノベーションを提供するという、当社が日々懸命に努めているケナメタルのミッションを大いに思い起こさせるものとなりました」と、ケナメタル副社長兼ケナメタルツーリング事業部長 Gérald Goubauはコメントしている。

BMWグループは、イノベーションを一企業の経済的成功および将来的競争力の基礎として捉えているが、自動車産業において、前途に待ち受ける課題を克服する唯一の方法について、高度な創造性と創意工夫を挙げている。BMWグループは、その最も革新的なサプライヤを、新規開発の実施成功において極めて重要な役割を担う主要なパートナーとしてケナメタルを認めており、サプライヤ・イノベーション・アワードは、そういったサプライヤの業績に対して賛辞を呈することを目的としたものである。

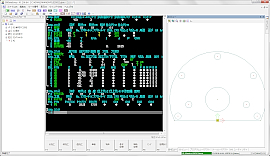

ゼネテックがヤマザキマザック社製工作機械ユーザーを対象とした2 製品を新たに販売

ゼネテック(社長=上野憲二氏)は、新たにパソコン上でヤマザキマザック社製工作機械の対話プログラム作成・編集・通信をはじめとしたオフラインソリューションを提供する「CamLink」(開発元:米国・Griffo BrothersInc.社)および、Mastercam で作成した加工データをマザトロール言語に変換・出力する「Mastercam to MAZATROL」(開発元:ドイツ・Camaix GmbH 社)の2 製品を、1 月15 日より販売する。ゼネテックは、3 次元CAD/CAM システム「Mastercam」、産業用ロボットオフラインティーチングシステム「Robotmaster」等の販売に加え、マザックユーザー向けにこれらの2 つの新たなソリューションを提供することで、国内の製造現場における、より幅広い顧客ニーズに対応していく。

ゼネテック(社長=上野憲二氏)は、新たにパソコン上でヤマザキマザック社製工作機械の対話プログラム作成・編集・通信をはじめとしたオフラインソリューションを提供する「CamLink」(開発元:米国・Griffo BrothersInc.社)および、Mastercam で作成した加工データをマザトロール言語に変換・出力する「Mastercam to MAZATROL」(開発元:ドイツ・Camaix GmbH 社)の2 製品を、1 月15 日より販売する。ゼネテックは、3 次元CAD/CAM システム「Mastercam」、産業用ロボットオフラインティーチングシステム「Robotmaster」等の販売に加え、マザックユーザー向けにこれらの2 つの新たなソリューションを提供することで、国内の製造現場における、より幅広い顧客ニーズに対応していく。

●「CamLink」の特長

ヤマザキマザック社製工作機械に搭載されているCNC 装置「MAZATROL」の環境をそのままパソコン上で表現し、操作盤を直接操作することなく、パソコン上で対話プログラムの作成や編集、データ通信が行える。DXF データや3 次元CAD「SOLIDWORKS」のデータを元にしたプログラム作成(※別途SOLIDWORKS が必要)にも対応しているため、2D/3D のCAD データを生かした効率的なプログラム作成も可能。さらに、本製品は世代ごとに形式が異なるマザトロール言語の相互変換機能を有している。特に、これまでは対応が難しかった、新世代から旧世代への言語変換が可能となることで、作成したプログラムの相互運用を実現するため、様々な世代のMAZATROL を使用するユーザーにとって作業の大幅な効率化・生産性の向上が見込める。

価格は、基本モジュールが30 万円~。2D/3D のCAD データの活用向けや、新旧言語の変換機能など、事業環境や規模に合わせたモジュールを組み合わせて購入することが可能である。

●「Mastercam to MAZATROL」の特長

Mastercam で作成したツールパス(工具軌跡)情報をマザトロール言語に変換・出力するポストプロセッサ。これにより、EIA/ISO オプションを搭載していない機械を所有している場合でも、Mastercam を利用した迅速で効率的な加工プログラムの作成が可能になる。また、対話形式でのプログラム作成に慣れ親しんでおり、G コードの運用に少々抵抗があるというユーザーにも有効。加工ニーズの複雑化・多様化により、CAD/CAM を使用した加工データ作成の意識はますます高まっているが、同社では本製品とMastercam の提案により、マザックユーザーにおけるCAD/CAM 活用を強力に支援していくとしている。

価格は3 軸加工用のシステム「3ax」が36 万円。そのほか、5 軸加工や旋盤加工用プランにも対応している。

両製品の併用により、Mastercam で作成した加工データのマザトロール言語への変換・出力から編集・通信までが可能となる。なお、両製品ともに、マシニング系、旋盤系、複合加工機系の各制御機に対応している。

年頭所感(経済産業省 産業機械課/日本機械工業連合会/日本産業機械工業会)

「製造業から日本経済の再生を」

●経済産業省製造産業局 産業機械課長 佐脇 紀代志

平成27年の新春を迎え、謹んでお慶びを申し上げます。

平成27年の新春を迎え、謹んでお慶びを申し上げます。

安倍政権が発足してから2年が経過し、アベノミクスの「三本の矢」により経済の好循環が生まれ始めております。こうした動きを一過性のものに終わらせず、持続的な成長軌道につなげていくために、引き続き、成長戦略を推し進め、製造業から日本経済の再生を成し遂げていきたいと思います。

我が国は世界に先駆けて少子高齢化が進展し生産年齢人口が減少するなど、まさに課題先進国であり、世界中の国々から日本が如何に対処するのか注目を集めています。実際に、ものづくり現場においても人手不足の顕在化や生産現場の作業負荷などの課題に対して有効な手段を講じていくことが急務となっております。こうした課題解決の切り札として、ロボットが注目されています。人手不足やサービス部門の生産性向上を図るためにロボットを活用するとともに、これを梃子に裾野の広い機械産業の更なる成長へとつなげていきたいと考えています。現在、安倍総理の下に、有識者からなる「ロボット革命実現会議」を設置し、日本をロボットが牽引するイノベーションの拠点とするための戦略づくりを進めています。ロボット未活用分野への導入支援、現場ニーズに即応した市場化技術開発、次世代のロボット技術開発を進めながら、並行して規制緩和、必要な安全規制の構築、標準化の推進など必要な環境整備を実施してまいります。

また、中長期的に国内市場の縮小が見込まれる中、我が国経済の牽引役となり、グローバルに活躍できる多様な企業群を継続的に生み出していくことが重要です。経済産業省としても引き続き、地域経済を支えながら、国際的にも高いシェアを保持するグローバルニッチトップ(GNT)企業を支援していきます。

併せて、我が国企業の海外展開を支援し、最先端のインフラシステム輸出を後押しし成長著しい新興国市場の獲得に向け、日本の優れた技術を世界に提供してまいります。産業機械課としても、世界最高水準の発電効率を誇る日本製石炭火力発電の輸出を推進してまいります。

さらに、法人税を成長志向型の構造に変革していく必要があります。実質的な法人税負担でみると日本企業の税負担は約30%と諸外国の企業より10%以上高い税負担となっています。数年で法人税を20%台まで下げるなど、高付加価値拠点・競争力確保に取り組んでまいります。

産業機械課は、これからも皆さんの生の声を聞き、それを産業政策に反映させていきたいと思いますので、良いアイディアやお困り事があったら、気軽にお声を掛けてください。

最後になりましたが本年が皆様方にとって更なる飛躍の年となりますよう祈念いたしまして、新年の挨拶と代えさせていただきます。

「成長戦略の力強い前進の年」

●日本機械工業連合会 会長 岡村 正

謹んで新年のご挨拶を申し上げます。

謹んで新年のご挨拶を申し上げます。

年頭に当たりまして、平素より日本機械工業連合会にお寄せ頂いております皆様方の温かいご協力とご支援に対し、心から御礼を申し上げます。

我が国経済は、アベノミクス効果の下で、株価の上昇、雇用の回復など、この2年間に亘って大幅な改善が示されてまいりました。振り返ってみますと、我が国製造業は、とりわけ2008年9月のリーマンショック以降、グローバル市場の急激かつ大幅な変動、超円高、東日本大震災やタイの洪水による2度に亘るサプライチェーンの大きな混乱など幾多の困難に直面してまいりました。

この間、企業にあってはコストの削減を含めてグローバル企業としての競争力の回復に必死で取組むなかで、政府にあっては安倍政権の下でデフレ脱却に向けた力強い政策展開がこの2年間において図られ、企業経営にたずさわる者としてもここに至ってようやく愁眉を開くことができ、総じて明るい表情でお正月を迎えることができたのではないかと感じております。政策当局の皆様のご尽力に対して心から感謝の意を表するものであります。

しかしながら、いわゆる六重苦といわれた問題の全てが解決したわけではありません。新しく迎えた本年2015年は、こうした残された課題に官民挙げて取り組み、中長期の成長につなげる「成長戦略の力強い前進の年」に是非ともしたいものであります。

いくつかの課題について申し上げますと、まず第一に、足元の景気動向があります。昨年7-9月期の実質国内総生産(GDP)が2四半期連続のマイナスとなるなどの動きの背景に、耐久消費財を中心とした需要回復の遅れがあります。日機連が11月にまとめました我が国機械工業全体の改訂生産額見通しにおきましても、こうした動きのなかで、国内機械生産は、今年度僅かではありますが、マイナスの99.8.%が予想されております。これをなんとしてでも来年度に向けてプラスにもっていかねばならないわけであります。「地産地消」のなかで海外にシフトした生産を国内に戻すことはありえないとの見方もありますが、新たなビジネスの創出も含めて国内もの作りの再構築と輸出力の強化が課題であります。航空機分野では、国産初のジェット旅客機「MRJ」がいよいよ初飛行を迎えます。このニュービジネスを必ず成功させるとの信念の下に、我々は一丸となってこの挑戦をサポートしてまいりたいものであります。

交通システムやエネルギープラントなどのインフラ・システムの輸出についても、現状10兆円から2020年には30兆円にまで引き上げようとの政府の戦略目標の下で、トップセールスを含めて官民一体となった取組みの更なる強化が求められております。また、自動運転車や燃料電池車をはじめとする自動車業界の取組み、世界的な工場の省力化需要の拡大や医療・介護などの新たな社会的需要を背景としたロボティックス分野での地平線の広がりなどは、その一つ一つが我が国経済の新たな成長につながるものと信じます。

今年の二つ目の課題は、エネルギー環境問題であります。本年末にパリで開催される「COP21」に向けて本年半ばまでには我が国としての目標を表明することも必要になってくるものと思われます。こうしたなか、東日本大震災以降、我が国では地球温暖化問題が忘れ去られた感すら致しますが、COP21に向けてもう一度この地球温暖化の問題を直視するなかで、そのための現実的選択として、省エネのもう一段の深掘りとともに、原子力の貢献を再評価する取組みを期待したいと思います。

三つ目の課題は、税制の国際的ハーモナイゼーションの問題であります。日機連においても他団体と連携して法人税野引下げ等の税制改革を要請してまいりました。暮れの自民党税制大綱において、法人税引下げに向けての一歩が踏み出されたわけでありますが、更なる取組みが必要であり、またOECDの「BEPS行動計画」の動きなどがあり、グローバル化と税制という視点から総合的な課題の把握と対応が政府、企業とものますます強く求められてきていると感じております。また、グローバル競争の激化のなかで、FTAやTPP交渉についても本年は是非大きな前進を期待したいものであります。

第四の課題は、世界的な製造業復権に向けた動きであります。ドイツが国家戦略として推進する「インダストリー4.0」では標準化に向けた取組みを中心にして自国に有利な展開を図ろうとする動きが如実に出てきており、米国もまたこれに対抗して官民上げた動きをはじめていると聞きます。これらの動きを総じて捉えれば、各国ともかつての「製造業離れ」から転じて「機電再融合」とでも言うべき形で製造業にリソースを集中させようという動きを顕在化させているということであり、また、政策的には「産業政策」の復権とでも言うべき共通現象であります。日機連においても昨年から調査研究を進めるとともに、この3月にはドイツにミッションを派遣し、ドイツ機械工業連盟(VDMA)とも意見交換を行う予定であります。この問題は、ICTと機械の融合というイノベーションの問題であるとともに企業の取引形態の変化にも波及する多面的、多層的な問題であり、政策当局ともよく連携を取らせていただき議論を進めてまいりたいと考えております。

日本機械工業連合会は、新たな時代の動向に適確に対応し、機械業界全体を横断するプラットフォーマーとしての役割を果たすべく、誠心誠意努力を続けてまいります。

皆様の一層のご健勝とご活躍を心から祈念申し上げ、新春のご挨拶とさせていただきます。

「日本経済の力強い成長軌道への復帰を目指して」

●日本産業機械工業会 会長 佃 和夫

平成27年を迎えるに当たり、謹んで新年のご挨拶を申し上げます。

平成27年を迎えるに当たり、謹んで新年のご挨拶を申し上げます。

皆様には、気持も新たに新年を迎えられたことと思います。

昨年を振り返りますと、日本人研究者3人のノーベル物理学賞受賞は大変喜ばしい出来事でしたが、2月の豪雪、8月の豪雨による広島市の土砂災害を始めとする夏の多雨・日照不足、9月の御嶽山噴火、12月の長野県北部地震など、異常気象や自然災害の多い一年でした。

景気については、消費増税後の需要低迷や輸出の伸び悩みなどを背景に、4-6月期と7-9月期のGDPが2期連続でマイナス成長となるなど、力強さに欠く状況にあったかと思われます。

こうした中、平成27年10月に予定されていた消費税率10%への再増税が延期されたほか、経済政策の継続などを争点にした衆議院選挙が実施されるなど、慌ただしい年越しとなりました。12月24日に発足した第三次安倍内閣におかれましては、引き続き、経済最優先の政策運営に当たられますことを強く期待したいと思います。

私ども産業機械業界の昨年の受注は、海外で発電プラントや化学プラントを複数受注するなど、外需の持ち直しの動きが続いたことから、2年ぶりに5兆円台まで回復する見込みとなりました。なお、内需については非製造業と官公需の増加により前年を上回る見込みですが、肝心の製造業からの受注は横ばい圏内は維持したものの、業種によって増減が入り混じるなど、回復力に力強さを感じる状況ではありませんでした。

今年は、日本経済が持続的な成長を遂げるための、まさに分岐点であり、政・官・民があらゆる政策や対策を総動員し、力強い成長軌道に復帰できるよう、積極的に行動すべき重要な一年になると思われます。

我々産業機械業界も、成長のけん引役である製造業の一員という強い認識を持って、自己革新に取り組んでいきたいと思います。また、あらゆる産業の生産財と社会インフラ設備を提供する縁の下の力持ちとして、わが国産業の競争力強化や安心・安全社会の構築、震災復興の加速に向け、より多くの役割が果たせるよう、技術力や開発力のみならず、グローバルな環境変化に応じて製品・サービスを提供できる体制整備や仕組みづくりなどに、一層努力していく必要があると考えます。

同時に、産業機械業界の持つ世界最高水準のエネルギー・環境分野の技術やサービスなどを活かして、世界各国のエネルギー効率の改善や低炭素化・省資源化などへの取り組みに積極的に協力していくことで、地球規模での温暖化防止と循環型社会の構築に貢献していきます。

政府におかれましては、急激な円安に苦しむ中小企業に対する経営支援はもとより、法人実効税率の大胆な引き下げや、雇用などの規制改革の強化、安全性の確認された原子力発電所の再稼働によるエネルギーコストの引き下げ、TPPなどの経済連携交渉の推進、官民連携によるインフラ輸出の推進など、効果的な経済対策と実効性のある成長戦略により、民間が活力を発揮できる事業環境の整備に取り組んでいただきたいと思います。

年頭にあたり考えるところを述べさせていただきましたが、関係各位におかれましては一層のご指導、ご協力をお願いしますと共に、皆様のご多幸を心からお祈り申し上げ、新年のご挨拶とさせていただきます。

年頭所感(日本工作機械工業会/日本工作機器工業会/日本フルードパワー工業会/超硬工具協会/日本工具工業会)

「産学官の英知と力を結集して先端技術の研究や規格・標準化に取り組む」

●日本工作機械工業会 会長 花木 義麿

2015年を迎え、謹んで新春のご挨拶を申し上げます。

2015年を迎え、謹んで新春のご挨拶を申し上げます。

昨年の工作機械業界を取り巻く受注環境は、月を追うごとに回復基調が強まりました。年間受注額は、当初見通しの1兆3,000億円を大幅に上回り、更には、10月に上方修正した1兆4,500億円を超え、1兆5,000億円程度の水準に達したものと見込まれます。これは2007年に記録した1兆5,900億円に次ぐ、史上2番目の高水準となります。世界市場における日本の工作機械の高いプレゼンスを示すことができたと思います。

本年の工作機械受注動向については、アメリカの金融緩和縮小、新興国経済の成長鈍化、地政学的リスクの経済活動への影響など、一部には懸念材料もみられます。しかしながら、米国を中心として海外の主要市場において、需要は底堅く推移していくと見込まれます。国内の設備投資は、為替の安定による企業収益の改善に加え、ものづくり補助金や投資減税など政府の諸施策の後押しを受け、老朽設備の更新需要の顕在化により堅調に推移すると見込まれます。

このような背景を踏まえ、本年も昨年同様、高水準の受注が見込めるものと思われます。

当工業会は「工作機械産業ビジョン2020」で示した、①産学官連携の強化、②標準化戦略の強化、③JIMTOFの求心力強化、④人材の確保・周知策の強化等、中長期的な視点でわが国工作機械産業が克服すべき諸課題に取り組んでおります。これらを具現化していく日工会の事業活動は関係各位のご尽力により大きな成果を上げつつあります。

本年はこの活動をさらに強力に進めて参ります。例えば、産学官の英知と力を結集して先端技術の研究や規格・標準化に取り組む「加工システム研究開発機構」の立ち上げを図ります。また、将来、拡張が予定されている東京ビッグサイトで開催する次回JIMTOF・Tokyo2016に向けて、日本の優れた工作機械を国内外へ、より大きくアピールできるよう準備してまいります。そして、本年10月に開催予定の工作機械トップセミナーにおいても、学生の皆さんに工作機械産業の魅力を大いに発信していきたいと思います。

日本の工作機械産業が、世界のものづくり産業の繁栄に貢献していく重要な役割を果たすべく、これら諸活動に鋭意取り組んで参ります。関係各位にはご指導、ご鞭撻と更なるご協力を賜りますようお願い申し上げます。

2015年が皆様にとって、大きな飛躍の年になることを祈念致しまして、年頭のご挨拶とさせて頂きます。

「真に強いものづくり立国を目指していく」

●日本工作機器工業会 会長 寺町 彰博

あけましておめでとうございます。

あけましておめでとうございます。

年頭に際し、所見を述べさせていただきます。

昨年の世界経済は、前半は先進国の一部で弱い動きが見られ、新興国も以前と比較し成長が鈍化したものの、全体としては年の後半にかけて緩やかな回復基調で推移しました。しかしながら、東欧におけるウクライナ問題、中東におけるイスラム国の台頭などの地政学リスクが顕在化し、世界経済に横たわる不安定な要素が改めて浮き彫りとなった1年でした。

日本に目を向けますと、消費税増税後の需要の落ち込みが想定よりもきつかったものの、為替が円安に推移するとともに政府の各種施策が打ち出される中、企業業績は軒並み好調な結果となったほか、設備投資減税などの各種施策が奏功し、資本財分野の需要が堅調に推移しました。さらに、日本人が青色発光ダイオードの発明と実用化に貢献した業績が認められ、ノーベル物理学賞を受賞し、日本の技術力の高さが改めて世界で評価されるなど、日本の製造業にとっても大きな弾みとなった年となりました。

しかしながら、リーマンショック以降、アジアを中心とした新興メーカーが台頭する中、セットメーカーのみならず、部品メーカーである我々も厳しい競争の波に晒されています。彼らの成長以上に我々も成長を志向しなければ、現状を維持することすらままならないという現実と正面から向き合い、成長に向けた努力をひたむきにすべき時といえるでしょう。

そのような中でも、我々には改めて見直すべき日本の強みがあります。そしてその強みをさらに磨き、活かしていくことが重要です。すなわち、日本の製造業の強みである「ハイクオリティ」、「ホスピタリティ」を兼ね備えた製品を、いかに「リーズナブル・プライス」で実現していくかが、日本の製造業がグローバル競争の中で打ち勝っていくための鍵となるのです。そして、これらの強みを失う事なく、日本の欠点であるスピード感の無さ、脆弱な企画力、低生産性を徹底的に改善し、改めて真に強いものづくり立国を目指していきましょう。

従いまして、当工業会といたしましても、会員の皆様とともに強い信念を共有し、日本の製造業の発展に寄与できますよう、積極的な活動を展開してまいる所存です。

最後になりましたが、会員企業様の益々のご発展と皆様のご健勝とご多幸を心より祈念し、年頭の挨拶とさせていただきます。

「一歩先を見据えた価値観の創造」

●日本フルードパワー工業会 会長 梶本 一 典

新年あけましておめでとうございます。平成27年の年頭に当たり、一言ご挨拶を申し上げます。

新年あけましておめでとうございます。平成27年の年頭に当たり、一言ご挨拶を申し上げます。

新年を迎えたことで、あの東日本大震災から、早4年が経とうとしています。遅々として進まなかった復旧も、官民一体となった復興活動により、新しい東北の創造に向けた取り組みが着実に進み出しました。

一方、福島第一原発については、廃炉に向けて、乗り越える壁が非常に高く、現有技術の粋を集めても、長期化は避けられない状態です。困難な課題が多々残されていますが、将来のためにも、一歩一歩前進することを願っています。

さて、昨年のわが国の経済環境は、4月に実施された8%への消費税引き上げによる個人消費の落ち込みが、想像以上に大きく、第1第2と2四半期続けてのマイナス成長となりました。その結果、財政再建のために、政府が最低限必要と考えていた消費税10%への引き上げは、一年半先送りされました。

アベノミクスの成長戦略として、数々の第三の矢が放たれ、昨年10月に行われた日銀の大胆な金融緩和策第二弾も功を奏し、為替は円安に、株価は株高にそれぞれ大きく動きました。これらフォローの風も手伝い、グローバルに事業を展開している大企業の多くは、過去最高の業績を上げつつあります。

その反面、円安により原材料や燃料など輸入価格が上昇し、中小企業や家計には負担増となる影響もあり、賃金アップが物価上昇に追いついていない状況も起きています。そのような中、消費者は、長年続いているデフレ圧力や、100年に一度と言われたリーマンショックの影響が残るなどして、消費行動が慎重になっていると言わざるを得ません。

こういったことからも、今年は景気を好循環させ、消費者マインドを改善させるために、節目となる大切な一年と言えます。法人税引き下げや、投資を促進させるための税制の改革、女性活躍を主とした雇用政策、地域経済活性化による地方創生などの施策を早期に実現させ、デフレを脱却することにより、日本が再興されることを期待しています。

さて、私たち日本フルードパワー工業会は、昨年9月に3年ぶりに第24回IFPEX2014を開催しました。「超える技術、価値ある未来のものづくり」をテーマに、会員各社による新たな提案やデモンストレーションなどを通して、フルードパワー産業の新技術や新製品を、あらためてアピールすることができたと思います。

また、油圧、空圧とならび、新しい力として注目される水圧システムにもスポットを当てたり、産学連携コーナや学会セミナーを充実させたり、海外メーカの出展など、フルードパワーの新たな魅力も発信することができました。

当業界の国内需要は、公共事業や復興事業による需要の押し上げに、産業競争力強化法による設備投資の増加も加わり、油圧機器と空圧機器ともに前年対比5~10%伸びております。一方外需についても、一部の新興国では経済が停滞しているものの、自動化のための投資が本格化してきた中国市場や、経済回復が続く北米市場、新たに期待される中南米市場やアジア新興国など、明るい兆しが見えてきています。

私ども日本フルードパワー工業会は、長きにわたり築いてきた技術と製品を通して、グローバル社会に貢献することが求められています。国内では、海外工場に負けない生産効率の追求、人口減少による労働力不足の解消、女性の社会進出に欠かせない安全と安心の提供などに寄与することができます。そして、地球温暖化や大気汚染など、地球規模で早急な対策が必要な環境保護につながる取組みも、私どもがグローバルに貢献できるテーマだと思います。

また、世界経済のグローバル化がさらに進む中、TPPなどの経済連携もますます拡大し、我々を取り巻く環境は、大きく変化してきます。工業会としても、日本の政府機関や現地の工業会団体と連携し、各国の市場動向やリスクの把握を行い、タイムリーに情報提供することで、会員企業の海外事業展開をしっかりと支えて参ります。

昨年は青色発光ダイオードの開発により、3人の日本人がノーベル物理学賞を受賞されました。世界中の人たちが幸せを感じる素晴らしい開発だと思います。日本フルードパワー工業会も、世界中の人たちの暮らしを豊かにするために、ありとあらゆる所で役に立てるよう、さらなる努力をしたいと思います。

2020年には東京五輪が開催され、2027年にはリニア新幹線が開業します。世界が注目するこれらの大きな事業は、日本経済に、必ずより良い影響を与えるはずです。この千載一遇のチャンスを生かし、私たちの子孫が安心して暮らすことのできる国を築くことが、我々に与えられた使命ではないでしょうか。

日本フルードパワー工業会として、皆さん一人一人の力をお借りしながら、一歩先を見据えた価値観の創造に努めて参りたいと思っています。今一度、皆様方に更なるご協力をお願いいたしまして、新年のご挨拶とさせて頂きます。

本年もどうぞ宜しくお願い申し上げます。

「Made in Japanのものづくりの発信が大きなうねりを起こせる」

●超硬工具協会 理事長 増田 照彦

予想を上回るジムトフ来場者数の余熱と工作機械業界の上方修正発表の熱狂で幕を閉じた2014年でした。

予想を上回るジムトフ来場者数の余熱と工作機械業界の上方修正発表の熱狂で幕を閉じた2014年でした。

いろんないいこと、忘れたいことをリセットしてくれる仕掛けとしての年末・年始。区切りが有ることを上手く活かしてお屠蘇をいただく。すべてのことは旅の途中、プロセスであります。常にどんな状況の下でも日々是好日、朝ごとに 喜びの朝 幸せの一日 と思える心。その積み重ねであります 日々が一生。

それでも新年の凛とした空気は特別です。

咳払いをひとつして、お屠蘇の杯を傾けます。新年の余裕からか普段とは違った心持ちで一人思索を巡らせながら、言葉遊びを致します。

「なにしに来たの?」

この疑問文は、ときと場合と語調によってまったく違う意味合いになります。

「猪」は場所によって「いのしし」になったり「ぶた」になったり。

「やさし」は時代によって「恥ずかしい」であったり「優美」になったり。

お酒は「百薬の長」ともてはやされたり、「命を削るかんな」と毛嫌いされたり。

鍼は、身体を弛緩させたり、緊張させたりで気の流れをコントロールします。

お屠蘇を重ねすぎて、すでに話題が千鳥足になっています。

同じ言葉でも文脈によって、使う人によって、年代によって、聞く人によって変化します。これぞ生きている、ということでしょうか。

「柵」は「しがらみ」と読むのだと教わりました。

断るに断れない腐れ縁などマイナスのイメージが臭いたちます。

もうひとつの意味は、「雨風によって大木が流れくることがあり、その流木から橋を守る上流の杭のこと」だそうです。

平時のときは、穏やかな流れの中でいかにも役立たない木偶の坊。せいぜい藻が絡みつく程度の杭でしょう。ところが、ひとたび嵐になりますと木除け杭になり、身体を張って橋を守る、とても頼りになる蔭の力です。

伊勢神宮の五十鈴川をまたぐ全長100mの宇治橋をφ50cmの8本が「しがらみ」となってお守りしています。リスクヘッジの一種ですね。

すごい仕掛けだと思います。「しがらみ」にはそれがプライドでしょうし、宇治橋の橋げたはその存在をよく承知していて常に感謝をしているのでしょう。互いに敬愛しあって、生かされている。だから何千年も歴史が、伝統が繋がっているのでしょう。これは人間一人ひとりにも当てはまります。

新しい年2015年はそういった橋の命を預かるという気持ちで、相手になにも求めず、しかも思わず手を差し伸べたいという気持ちを頼りに、ものごとを進めたいと願っています。当然ながら、相当な覚悟が必要になると思われます。

それぞれが備えを万全にして、「流るゝ雲のごとく」の自然体で、「天にも地にも我一人 他にかわるものなし」のプライドをもって取り組むとしたら、それは、それは大きな流れになりましょう。

今年は超硬工具協会の理事長としては日本工具工業会殿との統合を是非とも実現したいと願っています。

ハイス、超硬と矢面に立つ材料で組織を分けてきましたが、実際のお客様はどちらの材料も用途によっては必要です。二つの組織が(というより会員各位が)融合し、学びあい、教え合い、情報を補完しあい、日本ならではのこだわりをきめ細かく発揮しMade in Japanのものづくりをもっともっと発信できたならば、大きなうねりを起こせると夢見ています。

慌てることなく、汗をかき、また汗を拭き取り、果て無き頂上に向かってご一緒に一歩一歩登ってゆきたいと思います。

「技術の素晴らしさを如何に伝えるか」

●日本工具工業会 理事長 堀 功

みなさま明けましておめでとうございます。ご家族共々すばらしい2015年の新年を迎えられたことと思います。

みなさま明けましておめでとうございます。ご家族共々すばらしい2015年の新年を迎えられたことと思います。

昨年も広島土石流、御嶽山の噴火、また直近では長野北部の地震など自然災害の多い年でしたが、幸いにも会員各位の被害もなく正常な生産活動が行われたものと思います。

2013年に理事長に就任した際に、工業会の出荷高という数値にこだわりたい旨を申し上げました。2014年度の見通しは上期実績540億円、下期も546億円を見通し、2014年通期では1,087億円と前期比7.5%の増額となる予定です。4月の消費税増税による反動減による機械工具の出荷の落ち込みを非常に心配しましたが、好調な工作機械出荷や、航空機産業の活況にも支えられ、1,000億円の規模の維持ができることは、会員各位の努力の結果だと思います。

さて昨年開催のJIMTOF2014では、16万人を超える入場者があり、小間数の割り当てには制限はあったものの、日本の最先端の工具の開発技術を世界に発信することができたと思います。2年に一度のJIMTOFに向けて各社切磋琢磨の上に開発新商品を展示されており、日本の産業の底力を海外からの来訪者にも感じてもらったことと思います。

工作機械も5軸加工機や複合加工機が当たり前になり、また、3D積層造型機と切削を組み合わせたハイブリッドな機械も多く展示されておりました。まさに、世界の機械加工の進むべき道筋がJIMTOFで示されたと言っても過言では無いでしょう。

最近日本の将来を考える機会がよくあります。私事ですが、産学連携機関が主催する社会人大学院の授業を受け持ち、過去35年間の工具屋人生のことを話しています。社会人といっても30歳前の若い方々が多いのですが、授業を通じて彼らは「自分のものしてやろう、吸収してやろう」という気持ちや高い志がひしひしと伝わってきます。巷では、大学生の学力低下や機械技術者の不人気が言われて久しいですが、決してそうではない。教える方に情熱があれば、自分がやってきたことに自信を持って伝えることができれば、皆目の色が変わるのです。技術の素晴らしさを如何に伝えるかが非常に重要であると感じる今日この頃です。将来を左右するのは、今を生きている我々が鍵を握っていると強く思います。

自分たちの開発プロセスで苦労したこと、ブレークスルーはどうやってできたかを語ることで、技術開発に興味が湧き、何かを生み出そうという気持ちになると私は思います。

最後になりますが、今年は長年の懸案だった超硬工具協会との統合を計画しています。現在工具工業会の超硬出荷は全体の25%を超え、材料の違いによる垣根はなくなっています。また、仮に統合すれば4,000億円を超える大きな工業会が誕生します。今まで以上に、日本が世界の工具技術のリード役になり、魅力を高めることに繋がると考えています。それにより機械工具産業に携わる技術者の魅力が上がり、若い技術者に与える影響も大きくなると信じています。

未年の「未」は、成長途上の未熟の意味でもあります。本年の統合を機に、世界一の切削・耐摩工具の工業会に成長することを祈念して、新年の挨拶にいたします。

年頭所感(日本精密機械工業会/日本輸入協会/日本建設機械工業会/日本工作機械販売協会/日本金型工業会/全日本機械工具商連合会)

「“日本のモノづくり”、“日本製”を世界の市場で強調」

●日本精密機械工業会 会長 稲葉 弘幸

平成27年を迎え、謹んで新春のご挨拶を申し上げます。

平成27年を迎え、謹んで新春のご挨拶を申し上げます。

旧年中は当工業会の活動に格別のご支援、ご協力を賜り、厚く御礼を申し上げます。

昨年は日本経済にとって「正念場となる、本格的な成長に挑戦する時」として幕を開け、過度な円高が修正された中で、日本のモノづくり産業にとって日本回帰の期待が高まった年と言えましょう。そのような期待感の中で開催されたJIMTOF2014は盛況の内に閉幕し、今年への期待感が更に強まったことと思います。

当工業会の受注高推移を見ましても、自動車産業を中心に順調に伸びてきております。

日本の「モノづくり復活」に向けて当工業会が貢献出来るよう努めてまいる所存でございます。

当工業会の今年の事業と致しましては、昨年スタートさせた「JAPAN MADE」認証制度を充実させ、「日本のモノづくり」「日本製」を世界の市場で強調していきたいと存じます。また、昨年11月には当工業会の次代を担う若手技術者の育成と交流を目的とした発表の場を「技術研修会」として設けました。この研修会では若手技術者が互いに刺激を受ける良い機会になりました。このような研修会を企画することによって、若手の育成にも力を注ぎたいと存じます。

当工業会は「超精密へのあくなき挑戦」を共通のテーマに掲げ、精度、効率、スペースなどを具体的に追求している企業の集まりでございます。今後も「日本のモノづくり」に貢献出来るよう努めてまいりますので、引き続きお引き立ての程よろしくお願い申し上げます。

最後に、関係各位のご支援、ご協力をお願い申し上げますと共に、皆様にとって最良の年になりますよう祈念申し上げ、新年のご挨拶とさせて頂きます。

「活気にあふれた1年に」

●日本工作機械輸入協会 会長 千葉 雄三

平成27年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

平成27年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

旧年中は、当協会の事業活動にご支援・ご協力を賜りまして誠に有難うございました。

昨年は政府による相次ぐ景気対策、株高、超円高の是正等による企業業績の改善、それに伴う設備投資の内需の盛り上がりにより、私共輸入工作機械及び周辺機器の販売に携わっている者にとっては久しぶりに充実したと言うことができる1年でありました。

しかしながら、完全に不況を脱したと宣言するにはまだちょっと何かが、と感じているのは私だけでは無いと思います。日本工作機械工業会殿の統計をお借りして言うならば、昨年、平成26年の受注総額は1兆4500億円、その内、内需は4700億円程度となりそうです。この数字は近年に無い立派なものですが、私としましては、特に内需に関して、もっともっと増えるはず、というのが正直な気持ちであります。本年が昨年にもまして充実し、活気にあふれた1年になりますことを願わずにはいられません。

今年は、10月5日(月)から10日(土)まで、イタリア、ミラノにて「EMO MILANO 2015 」が開催されます。 当協会では今年も恒例の輸入促進ミッションを派遣いたします。新しい工作機械の需要分野とされるエネルギー・医療・環境対応・航空宇宙関連産業における加工方式に対応した、優秀な工作機械が多数展示されております。多数の皆様のご参加をお待ちしております。

最後に皆様にとって、今年が最良の年となりますように祈念いたしまして新年のご挨拶とさせていただきます。

「調和と発展による世界への貢献」

●日本建設機械工業会 会長 藤岡純

新年明けましておめでとうございます。

新年明けましておめでとうございます。

年初に当たり、謹んでご挨拶申し上げます。

昨年の世界の建設機械市場は、建機メニュー毎に少し事情が異なりますが、マクロの景況感でいうと、世界最大市場の中国はじめ新興国市場が、政治や経済面での脆弱さを露呈し低迷した一方、日米欧といった先進国市場が比較的堅調に推移したといって良いと思います。

本年も、国内においては実体経済の底上げが望まれるものの、こと建設機械産業にとっては堅調な建設投資に加え、震災復興需要、国土強靭化推進、東京オリンピック開催に向けた都市のリノベーションの活発化で、また北米においてもシェールオイル等の資源開発といった潜在工事量が豊富であるため、先進国市場では比較的堅調な需要が見込まれます。

一方、世界の過半の需要を占めるようになった新興国市場ですが、市場としてのポテンシャルは高いものの、一昨年来の低迷から脱却する糸口が見えず、急回復は難しいと見ています。

よって、世界全体という捉え方では、市場の本格的な回復には、今しばらく時間を要するものと思われ、特に新興国市場の動向が読みづらいため、建設機械産業を取り巻く事業環境は、緊張局面が続くと見ざるを得ません。

ただ建設機械産業は、豊富な市場を抱える成長産業ですので、景気循環の一局面に拘るのではなく、当工業会の設立理念の一つである「調和と発展による世界への貢献」に応えるべく、環境、安全、効率といった社会が求める新たな価値を、時流であるICT含む最新の技術を駆使し、会員会社の製品、サービスを通じ提供し続けたいと考えています。

また、当工業会では、①良き企業市民として社会への貢献、②ステークホルダーとの共存共栄、③公正・透明な競争と適正な取引の推進、④世界の一員としてのグローバル化の推進、⑤安心・安全の追求と人間中心の経営の志向、⑥環境保護、省エネルギー、省資源の推進、⑦新しい商品および分野の開拓の7項目からなる「経営パラダイム」を策定しており、「共生と競争」のもと、本年も引き続きこのパラダイムの実現に向け、活動を推進してまいります。

最後になりましたが、本年が、みなさまにとりまして、良い年であること祈念し、新年の挨拶といたします。

「日本のモノづくりの進化・発展に貢献」

●日本工作機械販売協会 会長 上田 良樹

皆様 新年明けましておめでとうございます。

皆様 新年明けましておめでとうございます。

健やかに新春を迎えられたこととお慶び申し上げます。

旧年中は当協会に対し一方ならぬご厚情と暖かいご支援を賜りありがとうございました。あらためて御礼申し上げますと共に本年も引き続き宜しくお願い申し上げます。

さて、昨年末は衆院解散・総選挙が行われ、例年にも増して慌ただしい年末年始でしたが、選挙結果を見ますと、争点であった「アベノミクス効果」に対し国民は一応合格点を付けたのではないかと思います。あらためて昨年の工作機械受注を振り返りますと、年初より月間受注額が1000億円を超え、また3月からは1200億円を超える状況が続いており、14年暦年での受注額は日工会殿が上方修正された1兆4千500億円を達成された模様です。我々の足場である内需も6月以降400億円を超える状況が続いており、アベノミクスによる数々の支援策と円高是正によって、長らく厳しい競争を強いられてきた我が国の製造業も明るさを取り戻して参りました。

好調な環境を背景に、昨年秋に開催された米国IMTS2014、また我が国のJIMTOF2014では共に来場者数が大幅に増加し、大盛況となりました。初日から大勢の入場者が出展ブースに押し寄せていましたが、新しい生産方式としての3Dプリンター等が注目を浴びていました。また、ユーザーインターフェースがスマートホンのように直感で操作できるというコンセプトが増えており、デジタル技術の進化が印象的でした。ドイツでは「インダストリー4.0」= 第四次産業革命という謳い文句で、ネットワークを介して工場内外のモノやサービスを連携させる「スマート工場」というコンセプトが打ち出されており、モノづくりの「多様化」、「デジタル化」、「ネットワーク化」の更なる進行が予見される年であったように思います。このようにモノづくりを取り巻く環境が激変する中で、我々商社としてどのように対処していくべきか、新年にあたり私の考えを述べさせていただきたいと思います。

1.時代の潮流を読む

日工販の会長に就任して3年半が経ちますが、ありがたいことに様々な方から工作機械業界の歴史・変遷についてお話を伺う機会があります。例えば1970年代、当時はあまり注目されていなかった工作機械のNC化に果敢に取り組まれた方々が居られ、そのご苦労のお話を伺うと、時代の大きな節目に先例にとらわれない感性を持って将来像を描き、果敢に挑戦して行かれた先人たちが居られたからこそ、現在の日本の工作機械業界があるのだという感慨を持ちます。現在の3Dプリンターなどに代表されるモノづくりの「多様化」「デジタル化」「ネットワーク化」についても、グローバル目線で将来に目をはせて潮流を読んでいくことが大切であると思います。日本の工作機械業界が今後も世界をリードして行く為には、広範な情報を最大限活用できる我々商社が、アンテナを高く張って新しい潮流を読み、時にはその流れを加速させるべく、大胆に発想、提案し、業界の変革・進化に向けて仕掛けて行くことも必要ではないかと考えます。

2.オープンな結節点として

「デジタル化」や「ネットワーク化」が加速することにより、製造業においてもベンチャー企業がさらに増加してくるのではないかと思われます。参加者が自由に出入りできるオープンなプラットフォーム上に、製品ユーザーや大手メーカーに加えて、特徴ある技術を持った製造業ベンチャーが参画し、個別のカスタマイズが可能な新しいモノづくりを行うといったコンセプトが出てくるのではないかと思います。一方で、リアルなモノづくりの世界では、ネットのみを介したモノづくりに危うさを感じるのも事実です。こういう時代にこそ、機動力と柔軟性を活かし、バリューチェーンの中で欠けている機能を埋め込んで行く、そういう商社の役割が期待されていると思います。広くさまざまな業界に接している我々がネット上ではなくリアルな世界でオープンに参加者を募り結節して行く、そういう機能が重要になってくると思います。日本には世界最高レベルの技術力、ものづくり力を有する中小企業が数多くあります。我々商社が結節点となってこれらの企業を交えたモノづくりの日本連合を構成して行く、そういう役割を果たして行く必要もあるのではないかと考えます。

3.日工販として

上述のように、広範な情報を元に潮流を読み、変革・進化を促していくという商社の役割は、我が国の製造業、即ち国力を強くして行く為にも必要であり、活躍の場が今後ますます広がって行くものと思います。日工販には、正会員、賛助会員を合わせて日本全国の146社が参加していますが、このネットワークを強化し、日工会殿をはじめ関係諸団体、メーカー様との連携を密にしながら、日本のモノづくりの進化・発展に貢献して参りたいと思います。このためには、実際に現場で活動を担う人材の質の向上、戦力強化がなくてはなりません。日工販といたしましては、業界の人材の底上げに資するべく、育成プログラムなどを更に充実させて行きたいと考えておりますので、本年も引き続きご支援、ご指導を賜りますようお願い申し上げます。

最後となりますが、この一年が皆様にとって明るく素晴らしい年になりますことを祈念申し上げまして、私年頭のご挨拶とさせていただきます。

「難局を“元気な業界”として乗り越えていきたい」

●日本金型工業会 会長 牧野 俊清

平成27年の新春を迎えるにあたり、謹んで会員の皆様、関連官公庁、関連業界の皆様にお慶び申し上げます。

平成27年の新春を迎えるにあたり、謹んで会員の皆様、関連官公庁、関連業界の皆様にお慶び申し上げます。

‘08年9月のリーマンショック、円高、‘11年3月の東日本大震災が、日本経済を苦しみ続けました。特に円高は’07年6月1ドル124円だったのが、政治の無策か大震災後も続き、’12年2月には76円と高くなりましたが、アベノミクスによって100円前後の小康状態になり、昨年8月より一段と安く120円を超えています。急激すぎる円安は、日本の貿易赤字が続いている現状を反映している点もあり、グローバル競争展開は当然ですが製造拠点の国内回帰も求められます。また、中国・韓国と友好の兆しが見え始めているのは、貿易の点でも好ましいことです。

金型業界においては、金型の昨年9月までの1年間の生産額は、一昨年とほぼ同様で微増が続いていますが、リーマンショック前2007年の7~8割との緊急事態です。型種、需要業界の違いもあり、会社によって、業績は様々のようです。機械統計では、鍛造専業金型がリーマンショック前の1.7倍であり、大型プレス専業金型も現在活況です。

大企業の新製品開発が円高・大震災等により停滞していたかもしれませんが、好業績をあげられたことにより、顧客は、その利益を新製品開発(金型発注)、国内製造、価格見直しに振り向けていただきたく思います。円安より材料費が高騰しており、また、日本政府からは、従業員の給与見直しを期待されていますので発注費の見直しをお願いしたいです。

昨年3月、日本金型工業会で「新金型産業ビジョン」の作成をしました。若手を中心に議論をしていただき、金型業界に密接に関与されている有識者の応援もいただきました。①技術力、②営業力(発信力)、③新分野への展開と付加価値向上、④海外市場とグローバル展開、⑤人材(経営者・社員)がキーワードです。

昨年11月ポルトガル金型工業会の方が来日され、お話をうかがいました。ポルトガルの金型はプラスチック用金型が主体で、輸出比率が高いことは知っておりましたが、ヨーロッパでは人件費が一番低いことも追い風だったが、オーストリア・チェコ・ポーランド・ハンガリー・スロベニア等のヨーロッパ国及び中国の参入により大変なのではないかと思っておりました。現在、ヨーロッパを中心に輸出しており、Competition(競争)でなく、Cooperation(協力)で業界が成長発展しているとのご説明で、感銘を受けました。

日本金型工業会は、会報・ホームページのリニューアル等、サービスの拡充を進めており、正会員も1年間で28社新規入会していただいております。昨年10月には元九州工業大学の鈴木先生のお力を得て、九州地区会の立ち上げをしました。真に全国組織としての工業会として、ご入会が増えることを期待しております。

緊急事態が続く今年においても、会員、賛助会員、顧客、経済産業省素形材産業室始めとした監督官庁、学会の大きな応援により、この難局を、「元気な業界」として乗り越えていきたく思う所存でございます。皆様のご理解ご協力を賜りますよう宜しくお願い申し上げ、年頭の挨拶とさせて頂きます。

「本来の営業スタイルで顧客ニーズをどう取り込んでいくか」

●全日本機械工具商連合会 会長 斎藤保男

明けましておめでとうございます。

明けましておめでとうございます。

昨年6月に全機工連会長を田中康造前会長より引き継ぐことになりました。全機工連の会員には、多くの業界の先輩がおられ、私のような浅学菲才なものが引き受けるべき役職ではございませんが、副会長及び東京の理事長でもあり、お引き受けすることになりました。どうぞよろしくお願い致します。

さて、昨年の日本経済は、消費税増税により、増税前後に大きく経済成長が上下しました。とりわけ増税後の成長率のマイナスは想定以上に厳しい結果となりました。また、アメリカ経済の復調により、米ドルの為替は円安へと大きく進み、1ドル120円となり、数年前に円高と騒がれた時より1ドル40円近くも値下げとなりました。輸出を中心とする製造業にとっては大幅な利益拡大となりましたが、反面、輸入物価の上昇は、中小企業にとって原材料の高騰やエネルギーコストの上昇を招き、日本の景気は大企業では潤ったものの、中小企業にとって大変厳しい状況となっています。

総選挙も終わり、予想どおり自民党の圧勝となりました。安倍政権としては、何としてもデフレ脱却により経済の活性化を図り、景気を良くする“アベノミクス”を強力に推進させなければなりません。今年こそ、日本中のスミズミまで景気が良くなったと実感できる経済政策の推進を大いに期待したいものです。

さて、我々機械工具の業界は、今年はどうなるでしょうか。昨年は、消費税増税で一時的な需要の増加はあったものの、その反動をより大きく感じたのではないでしょうか。

製造業の海外移転は、かなり進んでおり“地産地消”の流れは変わりません。従って、円安になってもあまり製造業の輸出は増えず、国内の需要も思ったほどは増えていないのではないでしょうか。国内の“モノづくり”市場は、残念ながら縮小する傾向が続くと思われます。

一方で、国内に戻るもしくは国内の合理化を徹底して海外には移転せずに、生産性を上げている製造業が増えているという明るいニュースもあります。我々業界の本当の営業力が試される時代が来たのではないでしょうか。

物流機能の強化よるインターネット通販会社の市場の席巻。これらの企業と立ち向かって互角に勝負することは、残念ながら勝ち目はありません。やはり、本来のやるべき、あるべき営業スタイルで顧客ニーズをどう取り込んでいくべきか、そこに我々は生き残る道がある、そこにしかないと言っても良いかもしれません。会員の皆様が企業の生き残り戦略をしっかり立て、それを地道に実行して行くことが肝要だと思います。

来年の全機工連東京大会では、それぞれの企業の生き残り戦略を皆様に披露する。そのための重要な準備期間として今年が充実した一年であることを祈念し、年頭の挨拶とさせていただきます。

年頭所感(DMG森精機/オーエスジー/日立建機)

「工作機械の新しい価値と無限の可能性を追求」

●DMG森精機株式会社 取締役社長 森 雅彦

新年明けましておめでとうございます。

新年明けましておめでとうございます。

昨年は、老朽化した日本の設備の高精度多軸化更新需要が高まり、北米での活発な投資、回復しつつある欧州市場、下げ止まったアジア市場で、受注が好調に推移いたしました。また、9月に開催されたシカゴショー、10月に開催された東京ショー(以下、JIMTOF)では、過去最高の入場者を記録しました。弊社におきましても、過去最高多数の引き合い・受注を獲得できました。

JIMTOFでは、出展企業中最大のブースを設け、CELOS搭載の新デザインコンセプト機をはじめ、インダストリー4.0やIoT、アディティブマニュファクチャリング機など、次世代の技術を詳細に展示しました。また、東京とスイス・チューリッヒに、2つのグローバルヘッドクォータをグランドオープンしました。DMG MORIグループ協業の象徴として、全世界の営業・サービスを統括していきます。協業効果に加えて円安進行により、営業利益率が向上しております。

本年は、4月にアマダマシンツールから小型旋盤事業を引き受けます。奈良事業所では、ターンキー専用新工場を増設し、自動車を中心とするお客様のグローバル展開に迅速にお応えする体制を強化してまいります。引き続きDMG MORIグループの協業に取り組み、シナジー効果を最大に発揮していきます。これまで営業・サービス拠点の統合、部品とデザインを含めた機種の統合など、さまざまな分野で協業を進めてきました。

本年は特に、ERPの統合、設計系ITの統合に大きな進捗を計画しております。すでに統合された販売・サービス・パーツ供給網で、製造業に携わる全ての方たちをリスペクトしたクリーンで安全な労働環境を実現していきます。

本年も、世界中のお客様に、最適な製品を最適な納期とサービスでお届けするべく、工作機械の新しい価値と無限の可能性を追求してまいります。

本年も、変わらぬご支援、ご愛顧を賜りますようお願い申し上げます。

「円安に緩まず」

●オーエスジー株式会社 代表取締役社長 石川則男

2015年の新春を迎え、謹んでお慶び申し上げます。

2015年の新春を迎え、謹んでお慶び申し上げます。

日本経済は昨年10月31日の日銀の想定外の金融緩和の追加という異例な政策でさらに円安が進行し株価も押し上げましたが、実体経済は4月の消費税増税の影響に加えて円安による物価上昇が国民の消費意欲を低下させました。

一方海外に目を向けますと中国経済の失速、欧州経済の停滞といった状況が続いており、こちらも不透明な状況と言わざるを得ません。しかしながら為替水準がリーマンショック前にほぼもどったことで輸出型企業にとっては業績を大きく押し上げる効果が生まれました。当社のケースでも海外売上高比率が55%に近づいていることもあり、数字上の好業績に社内が緩みがちになります。

本来、工具メーカーとしては為替水準にかかわらず、顧客の生産性向上につながる製品開発を行い、国内外の生産拠点は生産性向上に努力し、営業力強化のための投資も長期的視野に基づいて継続すべきです。

2015年は円安に緩まず、足元をしっかりと見つめた投資の年にしたいと思います。目指すは穴加工用切削工具世界No.1から、ミリング工具を含めた世界No.1を目指します。メキシコ、タイ、インドネシア、インドといった新興国市場での製造部門を強化し、日本、欧米といった先進国市場では航空機産業向けの事業を強化します。

最後になりますが、日本経済の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「厳しい事業環境も長い目で見れば必ず回復」

●日立建機株式会社 執行役社長 辻本 雄一

新年あけましておめでとうございます。2015年の年初に当たり一言ご挨拶申し上げます。

新年あけましておめでとうございます。2015年の年初に当たり一言ご挨拶申し上げます。

昨年2014年の世界経済は、中国経済の減速が鮮明となり、資源価格の更なる下落や為替の影響により新興国経済も低迷しています。また、ウクライナ問題等の地政学的リスクも顕在化するなど世界経済は混迷を深めました。

建設機械市場を見ると、北米での需要増や欧州の需要回復はあるものの、中国需要の大幅減速、東南アジアやインドなど新興国市場の需要低迷、鉱山機械需要の更なる減速など全体として厳しい状況でした。

このような状況の中、新しい年2015年を迎えましたが、業界を取り巻く厳しい事業環境はいましばらく続くものと考えています。しかし、足元の厳しい事業環境も長い目で見れば必ず回復し、今後も成長していくことは間違いないと思っています。一方、グローバルな競争環境は更に激しさを増していくと思います。

我々を取り巻く事業環境は急速に変化しており、市場のグローバル化に伴い、我々の建設機械市場でもお客様や地域のニーズはますます多様化しています。

このような状況下、日立建機グループは、日本をはじめグローバル市場において、変化に柔軟に対応し、お客様や地域のニーズを的確に反映し、製品、販売、サービス等、建設機械ビジネスのバリューチェーンすべての分野を強化していきます。また、日立グループ各社とも更に連携を深め、あらゆるシーンでお客様の期待以上の製品や提案などのソリューション、更には良質でタイムリーなサービスを提供してまいります。

最後になりましたが、2015年が平和で穏やかな明るい年であることを祈念しまして年初のご挨拶とさせていただきます。

碌々産業が「AFTER JIMTOF2014~微細加工技術研究結果報告会~」を開催 展示サンプルの種明かしを披露

開会のあいさつで海藤社長は、日頃の感謝を述べたあと、「JIMTOFではたくさんの加工サンプルを出した。今回、そのサンプルの加工技術について報告をさせていただきたい。JIMTOFでは“四位一体のブレークスルー”をテーマに展開し反響を得た。四位一体というのは、微細加工機と加工をするための工具、工具を走らせるCAM、そして環境。これらをトータルで考えないと究極の微細加工は出来ないと考え、今回、加工技術まで突っ込んで、皆様の加工に対する解決策のご提案をしていくというスタンスで頑張っている」とあいさつをした。

「AFTER JIMTOF2014~微細加工技術研究結果報告会~」をレポートする。

前回のJIMTOFと比較して

今回のJIMTOF2014で碌々産業が展示していた冷間鍛造金型だが、前回の展示会(2012年)のものと比較する。材質:超硬合金VM-50、硬度:89HRA(73HRC相当)、ワーク寸法:50×50×30mm、切削剤:不水溶性切削剤エアブロー。

JIMTOF2012では、荒加工:φ4電着砥石9本、中仕上げ加工:R2、R1ダイヤコート3本、仕上げ加工:ダイヤコート1本、加工時間は約43時間。気になる金額は16万円。

これがJIMTOF2014では、荒加工:φ電着砥石6本、中仕上げ加工:φ2、R1電着砥石3本、仕上げ加工:鏡面加工用工具1本。加工時間は、約21時間。金額は5万円。

JIMTOF2012年では加工時間が約43時間だが、そのうち30時間は荒加工の時間だという。そこで今回のJIMTOF2014では、碌々独自の「PR-MILL」を使用し、従来、30時間もかかっていた荒加工を1時間に抑えることができ、加工時間を43時間から21時間に抑えることができた。工具も押さえることができている。

従来の薄切込み・高送りによる高速加工は、工具の先端のみで切削するため能率が悪く、先端に摩耗が集中することで工具寿命も短くなってしまう弱点があった。

その弱点を克服した荒加工用をメインとするCAM「PR-MILL」だが、特長は独創的なアルゴリズムで工具の側面を有効的に使用する軌跡を作成し、工具にかかる切削負荷を計算して最適な切り込み制御ができることである。これらのメリットが最短時間での除去加工を可能にし、大きな経済効果を生むとしていた。

面祖度は一刃送り量と加工ピッチで決まる。ピッチを細かくしても鏡面にならないので、工具の重要性が問われる。同社では、鋼材への鏡面加工に「Luminousシリーズ」を提供している。この工具の特長は、①刃先に特殊処理を施し鏡面精が向上、②強いねじれ刃にすることで切削性、切屑排出性能向上、③h4シャンクでUNO(MST高精度ホルダ)に対応、④有効長、刃長を短くすることで剛性を向上、⑤ショートシャンク採用により、焼ばめ時に切断しなくていい――である。今回は新しくなった「Luminousシリーズ」の開発について説明があった。高い対摩耗性と潤滑制を備えた新コーティングと、刃先処理のチューニングを見直している。

1ミクロンのものは±0.5℃でも精度不良が起きる! 超精密恒温室の開発

スマホもどんどんしており、カメラモジュールの画素数も800万画素から1300万画素にアップし、位置精度要求も1µmから0.5µmまで高まった。これらのニーズを満たすためには、「温度環境を考慮することが重要である」と考えている同社には、精密微細加工における高い安定性と高い精度を維持し、高精度化するニーズに応えるための設備「J-BOX」がある。鉄は1℃変われば10µmも変化する。

同社では温度環境について相当なこだわりがあるが、そのきっかけは、過去にレンズホルダ金型加工の16個が失敗してしまったことにあった。加工したワークに同心度1µmオーバーが発生してしまったのだ。なぜ、こんなことになったのか調べた結果、昼休みの時間帯に問題が起きていたことが分かった。つまり、社員の多くが工場内から出てしまったために起きた温度変化が精度不良に繋がったという。「1µmのものは0.5℃でも精度不良が起きる」ことを突き止めた。そこで、海藤社長は、「究極の微細加工を極めるためには±0.1℃の超精密恒温室をつくる必要がある」と考え、「J-BOX」が誕生したとのことだった。

加工環境を“超精密恒温状態”にすることが必要になることから設置した「J-BOX」だが、

箱の中の箱をイメージして欲しい。「J-BOX」内は、±0.1の極めて安定した温度環境を提供し、超精密恒温環境により、さらなる精密微細加工を可能にしている。しかも無人環境による加工を実現するため、遠隔操作盤による加工開始/停止、CNC画面の確認、サウンドチェッカーによる加工モニタが可能になっているという最先端の設備である。この中に設置されている加工機は超硬精度高速微細加工機「Android」だ。海藤社長いわく、「この中に人間が1人入ると0.1℃変わる。人間が出て40分後に温度が安定することが分かった」とのこと。こういった徹底した設備もあって、位置精度±0.5µmを達成し、3回加工をしても安定性を実証している。

なお、同社では2015年1月14日(水)~16日(金)まで開催される「インターネプコンジャパン」に出展する。この展示会にて、国内外に対して最新鋭の微細加工機をはじめ、「小径穴開け加工のBreakthrough」をテーマに「小径穴開け加工のバリレス加工サンプル」を展示する。出展小間番号は東6-13。

アマダが「インターネプコンジャパン2015」に出展 ~プレス加工から溶接までのトータルソリューションを訴求~

アマダ(社長=岡本満夫氏)は、2015 年1 月14 日(水)から1 月16日(金)まで東京ビッグサイトで開催される「インターネプコンジャパン 2015」 にアマダ、アマダミヤチ共同で出展する(小間番号:東1ホール 8-4)。インターネプコンジャパンは、アジア最大級のエレクトロニクス製造・実装技術展で、エレクトロニクス機器の多機能化・高性能化を支える最新の製造技術・実装技術が出展し、国内外のセットメーカー、半導体メーカー、自動車/電装品メーカーが来場する。アマダグループは今回の出展で新商品・新テクノロジー・新ソリューションを訴求するとしている。今回の出展テーマは、「Process Innovation -新たなモノづくりのご紹介-」で、プレス加工から溶接までのトータルソリューションの提案並びに金属か工機械の総合メーカーによる工程改革を展開する。●出展機一覧1.デジタル電動サーボプレス SDE-8018(SF)《新商品》2.パルスファイバーレーザ溶接機 ML-3030AS《新商品》3.ダイレクトダイオードレーザ装置(はんだ付け、樹脂溶着用) ML-5120A《新商品》4.パルスTIG溶接機 MAWA-050A《新商品》5.直流インバーター式溶接電源によるヒュージングシステム ISB_800A6.交流タイマー CY-210C/CT-110C7.3次元ファイバーレーザ加工機 ML-7350DL-3D《新商品》8.YAGレーザ溶接機 ML-A200A《新商品》9.モノコックフレーム筐体のQCD を向上させる工法提案SDE-8018(SF)は、プレスマシン専用のサーボモーターを搭載したサーボプレス。クランク・リンクモーションはもちろん、ナックルや多段・振り子・パルスモーションなど、加工用途に最適なモーション・ストロークの条件設定ができるため、従来の生産方式をより極めることができる。パルスファイバーレーザ溶接機ML-3030AS は、パルス発振による微細スポット溶接のほか、CW(連続発振)による高速溶接が可能で様々な用途に対応する。従来のランプ励起方式のYAG レーザと比較し、高品質な溶接を実現。また完全空冷方式により、大幅な低消費電力、低ランニングコストを実現した。YAGレーザの置き換えに最適である。ML-5120A は、樹脂溶着、レーザはんだ接合用のダイレクトダイオードレーザ装置。従来機と比べて約2倍の120W 出力を実現。完全空冷方式で発振効率の良いLD(レーザダイオード)の光を直接熱加工に応用できるため、消費電力が小さく、効率の良い省エネルギー装置である。その他、タッチスタート機能を搭載し、銅バスバーなどの溶接に最適なMAWA_050A や、平面だけではなく段差や斜面、円筒面のあるワークにも高速で美しいマーキング・加工を実現した3 次元ファイバーレーザ加工機ML-7350DL-3D なども展示する。同社では、「来場いただくお客さまにご納得いただけるご提案を行ってまいります」としている。

不二越が世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売

不二越はこのほど世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売したと発表した。

不二越はこのほど世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売したと発表した。

国内外のものづくり現場では、自動車、産業機械はもとより、電機・電子分野や、化学、食品などの軽工業分野において小型ロボット導入による自動化のとり組みが本格化している。一方、中国をはじめとした新興国では、人件費の高騰、労働人口の減少などを背景に、これまでの人手作業の自動化、小型ロボットへの置き換え需要が急速に拡大している。

同社ではこのような時流を受け、2013 年9 月に小型ロボット「MZ07」を市場投入、同社独自の工具・軸受・油圧などの流通店網、ロボットインテグレータ網をフル活用して、全世界で小型ロボット市場の深耕にとり組み、注目を集めたが、今回、小型ロボットのボリュームゾーンである3~4kg可搬をターゲットに、世界最速・軽量コンパクトロボット「MZ04」と、低出力ロボット「MZ04E」を新たに市場投入。使い勝手を大幅に向上することでロボット導入の敷居を下げ、これまでロボットを使ってこなかった顧客への導入を加速することを狙いとしている。

●最高水準の性能・仕様

(1) 世界最速の動作性能

ロボットアームの軽量化と最新の制御技術により、クラストップの動作速度を実現している。サイクルタイムを短縮し、幅広い用途で生産性を改善した。

(2) 周辺装置との調和

手首を中空構造とし、ケーブル類を収納。周辺装置との干渉リスクを大幅低減。

(3) 軽量コンパクトボディで自由な設置

ロボット本体の設置面積を、A5用紙サイズに抑え、狭小スペースへの設置を可能にした。26kgの本体質量は、天吊りや壁掛け、傾斜設置など、ロボットレイアウトの自由度を向上している。

●使い勝手の向上

(1) カンタン操作

作業者がロボットアームを直接動かしてティーチングするダイレクトティーチング機能を搭載。直接的な操作により、ティーチングを容易に、そして大幅に時間を短縮。

(2) メンテナンス性の向上

なめらかなボディ形状で、表面に塵や埃がたまりにくく、拭き取り洗浄も容易になった。

●人に優しいロボット

全ての軸で定格出力80W以下のモータを使用した低出力タイプMZ04Eをラインナップ。安全柵なしでの設置にも対応(リスクアセスメントが必要)し、作業者との隣接作業を実現した。

価格はオープン価格。販売目標は2,000台/(2015年度)

日立ツールが続々新製品を投入!

日立ツール(社長=田中啓一氏)がこのほど続々と新製品を発表している。

耐チッピング性の高いPVDコーティング被膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具寿命の改善を行った『ミーリング加工用インサートAJコーティングシリーズ』、経済性に優れた4コーナ仕様の『刃先交換式工具 アルファ快削ショルダーミル4コーナ SS4P形』、高靱性鋼材を高能率で長寿命加工できる刃形が特長の高能率深彫り加工用3枚刃ボールエンドミル『エポックメガフィードボールエボリューションEMBE-ATH/EMBPE-ATH』、部品加工分野のニーズに対応するため、小径サイズを中心とした『超硬ノンステップボーラーのアイテム追加』―――これら注目の4製品について掲載する。

『ミーリング加工用インサートAJコーティングシリーズ』

硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具刃先のチッピングが発生しやすい問題がある。また、ステンレス鋼系の材料においても、材料の溶着や加工硬化により工具刃先がチッピングする問題もある。

硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具刃先のチッピングが発生しやすい問題がある。また、ステンレス鋼系の材料においても、材料の溶着や加工硬化により工具刃先がチッピングする問題もある。

AJコーティングシリーズ(JP4120、JP4105、JM4160)は、耐チッピング性の高いPVDコーティング被膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具刃先のチッピングや被削材の溶着を低減し、工具寿命の改善を行った。

JP4120は、耐摩耗性と靱性のバランスに優れる超硬母材を採用し、汎用からプリハードン鋼・焼き入れ鋼用の幅広い領域での工具寿命を従来比2倍に改善している。JP4105は耐摩耗性に優れる超微粒超硬母材を採用し、50HRC以上の焼き入れ鋼の加工において工具寿命を従来比2倍に改善した。JM4160は、靱性に優れる超硬母材を採用し、ステンレス鋼系の加工において工具寿命を従来比2倍に改善した。

特長は以下のとおり。

(1)耐チッピング性に優れる新組成PVDコーティング被膜の採用

Al含有量を増加した新組成系AlTiN系コーティング膜の採用により、耐チッピングを低減し工具寿命を向上させた。特にプレハードン鋼や焼き入れ鋼・ステンレス系鋼の加工において耐チッピング性に優れ、工具の損傷を低減致した。

(2)耐溶着性に優れる表面平滑コーティング膜を採用

従来皮膜より表面が平滑なコーティング膜を採用し、工具刃先への被削材の溶着を低減する。特にステンレス系鋼の加工において耐溶着性に優れ、工具の損傷を低減した。

(3)寿命

汎用~焼き入れ鋼加工用のJP4120、50HRC以上の高硬度鋼加工用のJP4105、ステンレス系鋼加工用のJM4160は、従来品と比較して2倍の工具寿命を実現した。

用途は、汎用~高硬度鋼、ステンレス系鋼ミーリング加工用。発売件数は103アイテム。

価格は¥864~¥1,814(消費税込み)。

『刃先交換式工具 アルファ快削ショルダーミル4コーナ SS4P形』

自動車、機械、航空機部品などの加工に使用されるショルダーミルは、コストパフォーマンス向上の目的によって、多コーナ化が求められている。このような市場ニーズを踏まえて、経済性に優れた4コーナ仕様のショルダーミルSS4P形を商品化した。SS4P形は、最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140を採用している。また、ブレーカは一般加工用のFW型、断続加工用のTFW型を採用した。

自動車、機械、航空機部品などの加工に使用されるショルダーミルは、コストパフォーマンス向上の目的によって、多コーナ化が求められている。このような市場ニーズを踏まえて、経済性に優れた4コーナ仕様のショルダーミルSS4P形を商品化した。SS4P形は、最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140を採用している。また、ブレーカは一般加工用のFW型、断続加工用のTFW型を採用した。

特長は以下のとおり。

(1) ワイパー付のインサートにより、良好な加工面が得られる。

(2) 切削抵抗を従来品比約10%の低減を実現した。

(3) ブレーカは、切れ味の良い一般加工向けブレーカ「FW型」と、断続加工や黒皮加工の高負荷加工向けブレーカ「TFW型」の2種類を採用。

(4) 最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140により、多様な被削材に対応し、長寿命化を実現した。

JP4120は、潤滑性の高いコーティング材種で炭素鋼、プリハードン鋼、鋳物、ステンレス鋼等の広範囲な被削材に対応する。GX2140は、35HRC以下の一般鋼に対して、優れた耐摩耗性の実現と高能率加工が可能である。

用途:部品加工を始めとした荒・中仕上げ加工。

仕様:ホルダ:3アイテム / インサート:6アイテム。

価格:ホルダ=¥34,236~¥51,948 (消費税込み) / インサート:\864 (消費税込み)

『エポックメガフィードボールエボリューションEMBE-ATH/EMBPE-ATH』

近年、金型の長寿命化の要望に伴い金型材料も高硬度化、高靱性化が進んでいる。特にダイカスト金型材では型寿命を伸ばすために、ねばくて削りにくい高靱性鋼材が増加している。このような高靱性鋼材の従来ボール刃形エンドミルでの加工では、切り屑離れが悪く切削初期に損傷するケースが多く、十分な性能が得られていなかった。

近年、金型の長寿命化の要望に伴い金型材料も高硬度化、高靱性化が進んでいる。特にダイカスト金型材では型寿命を伸ばすために、ねばくて削りにくい高靱性鋼材が増加している。このような高靱性鋼材の従来ボール刃形エンドミルでの加工では、切り屑離れが悪く切削初期に損傷するケースが多く、十分な性能が得られていなかった。

日立ツールではこのような背景を受け、高靱性鋼材を高能率で長寿命加工できる刃形を開発し、3枚刃のボール刃を強ねじれ形状に設計し切削抵抗を低減させた。また、先端部の切屑排出性の向上を実現した。

従来の3枚刃ボールに比べ工具寿命2倍以上、特に耐チッピング性能に優れた切削性能を実現した。また、この新3枚刃ボールの適用範囲は広く、軟鋼材から焼入れ鋼まで高能率切削が可能であり、金型の深彫り加工の市場ニーズに合わせた全117アイテムを発売した。

特長は以下のとおり。

(1)強ねじれボール刃形 (切削抵抗の低減、切削性の向上)

ボール部を強ねじれ形状に設計することで切削性が大幅に向上した。切削抵抗の低減、切屑流れを向上により、被削性の悪い高機能材料(高靱性材)においても良好な切削性能を可能にした。

(2)不等分割刃の採用 (びびり振動の抑制)

高速回転時、コーナ部加工時、深彫り時でのびびり振動を最小限に抑えるため、切れ刃に不等分割を採用した。

(3)先端部特殊チップポケット形状 (切り屑排出性の向上)

先端部の切り屑排出性向上のために新開発の特殊チップポケット形状を採用した。3枚刃の高能率加工において良好な切屑排出性を実現し、切屑の噛込みによる突発的な折損を防ぐことができ安定加工を可能とした。

(4)ATHコーティングの採用 (耐熱性、耐摩耗性の向上)

耐熱性、耐摩耗性に優れているATHコートを採用。特に高硬度鋼で威力を発揮する。

用途は被削材領域、軟鋼材~65HRCの焼入れ鋼(特に、高靱性鋼材にて従来品と性能優位性大)。ダイキャスト金型、熱間鍛造金型を中心に荒から仕上げ加工までカバーする高能率深彫り加工用エンドミルである。

仕様は合計117アイテム。ストレート21アイテム(EMBE-ATH:Ø1~20)、ペンシルネック96アイテム(EMBPE-ATH:Ø1~12)>

価格は\10,778~¥126,360 (消費税込み)

『超硬ノンステップボーラーのアイテム追加』

近年、自動車業界をはじめ部品加工分野において部品の小型化が進んでおり、穴加工においても工具径が小径から中径のさまざまなサイズに変更されてきている。中径サイズになると、切屑排出性が悪くなり折損等のトラブル発生が多くなる。この部品加工分野でも切屑排出性の良い鋼加工用の超硬ノンステップボーラーは高能率で長寿命な加工が可能な商品として高い評価を得ているが、今回、部品加工分野のニーズに対応するため、小径サイズを中心とした標準品アイテムの追加発売するに至った。

近年、自動車業界をはじめ部品加工分野において部品の小型化が進んでおり、穴加工においても工具径が小径から中径のさまざまなサイズに変更されてきている。中径サイズになると、切屑排出性が悪くなり折損等のトラブル発生が多くなる。この部品加工分野でも切屑排出性の良い鋼加工用の超硬ノンステップボーラーは高能率で長寿命な加工が可能な商品として高い評価を得ているが、今回、部品加工分野のニーズに対応するため、小径サイズを中心とした標準品アイテムの追加発売するに至った。

特長は、①特殊溝形状により切屑排出性が良く高能率ノンステップ加工が可能、②超耐酸化性に優れたTHコーティングにより長寿命でMQL(ミスト)加工に最適、③ダブルマージンの採用にて穴精度が向上、高送り加工も可能。

用途は自動車部品等の高能率穴加工。

●追加アイテム

・L/D=3:03WHNSB-TH=10アイテム、L/D=8:08WHNSB-TH=44アイテム

・L/D=10:10WHNSB-TH=50アイテム、L/D=15:15WHNSB-TH=40アイテム

・L/D=20:20WHNSB-TH=40アイテム、L/D=30:30WHNSB-TH=44アイテム

●価格

¥12,312~¥77,652 (消費税込み)