ニュース

「今年は経済を好循環の節目となる大切な1年」日本フルードパワー工業会が賀詞交歓会を開く

梶本会長は「昨年のわが国の経済環境は一昨年に始まったデフレ脱却を目指した超緩和金融政策を柱としたアベノミクス政策により景気は穏やかに回復基調に推移をした。しかしながら昨年4月に実施された8%への消費税引き上げによる個人消費の落ち込みは想像以上に大きく四半期続けてのマイナス成長となった。その結果政府が最低限必要と考えていた消費税10%への引き上げは1年半先送りされた。この間、昨年10月に日本銀行による第二弾の金融緩和策から為替は円高に株価は株高にそれぞれ大きく動いた。こうした状況から輸送機械業界をはじめとする多くの大手企業の本年3月期決算は過去最高の業績が期待されている。一方、円安により原材料など輸入価格が上昇したことにより、中小企業や家計には負担増の影響があり未だ消費行動が慎重になっているのも見逃せない。こういったことからも今年は経済を好循環され消費者マインドを改善させるために節目となる大切な1年になる。法人税引き下げや投資を促進させるための税制の改革、女性活躍を柱とした雇用政策、地域経済活性化による地方創生などの施策を早期に実現させることが不可欠であろう。また、賃金上昇による経済の好循環化により早期のデフレからの脱却を成し遂げ、元気な日本が再興されることを期待している。しかしながら原油価格の暴落などによる資源国の低迷もここにきて顕在化している。BRICSによる新興国の動きなど世界経済動向も注意深く見守っていきたいと思っている」とあいさつをした。

「過去最高を達成」日本工作機械輸入協会が賀詞交歓会を開く

新年のあいさつに立った千葉会長は、「昨年1年間の通関実績は12月を含め780億円に達した。過去20年間で一番大きな数字になった。今年の見通しはというと、日工会の賀詞交歓会で花木会長は今年の見通しを1兆5,500億円とおっしゃっていたが、日工会の数字が好調のときは、われわれの数字も良いという実績がある。われわれ輸入協会としても悪い要因はないのではないか。今年1年は去年より増して多忙な年になると予想している」と述べ、今年ミラノで開催されるEMO MIRANO2015について視察団を結成し、現地の工作機械メーカーを見学するとして、会員企業に参加を呼びかけた。

乾杯のあいさつ及び発声は、Aristide Martellini イタリア大使館貿易促進部在日代表の代読で小谷辰夫 同シニアトレードアナリストが行った。

【技術記事】機械的な工作機械活用アプローチについて

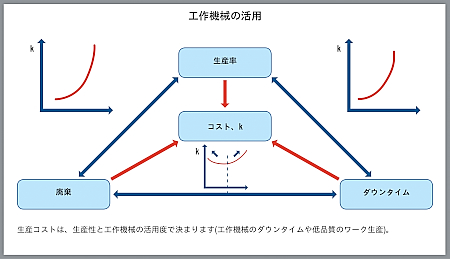

加工の生産性と収益性を最大限に高めるには、金属切削工程全体を最適化することが大切である。工程最適化の基礎となるのは、切削工具パラメータを賢く適用して、工作機械の性能を最大限に活用することである。工作機械を高い効果で活用するには、主に 2 つの要素がある。1 つ目は、金 属切削に機械を利用できる時間を最大限に延ばすこと、2 つ目は、その加工時間を最大限活用して、最大の 生産性、確実性、収益性を得ることである。

(著者:セコ・ツールズ全社技術教育マネージャ Patrick de Vos)

加工時間の最大化

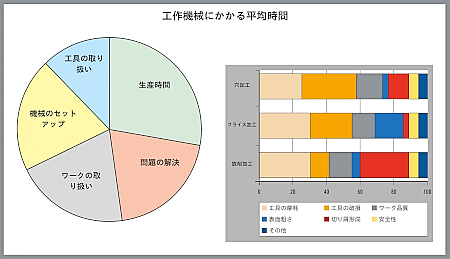

工作機械を最大限に活用するには、まず金属切削の加工時間を最大限に確保する必要がある。機械が恒久的に工場に据え付けられているとしても、年間フルに活用されているとは限らない。1 週間に 5 日間 1 シフトで稼働する場合、休日やその他の非稼動時間を勘案すると、年間の稼働時間は約 1,300 ~ 1,400 時間になる。しかし、この時間がすべて金属切削加工に当てられるわけではなく、プログラミングやセットアップにかかる時間もこれに含まれる。

工作機械を最大限に活用するには、まず金属切削の加工時間を最大限に確保する必要がある。機械が恒久的に工場に据え付けられているとしても、年間フルに活用されているとは限らない。1 週間に 5 日間 1 シフトで稼働する場合、休日やその他の非稼動時間を勘案すると、年間の稼働時間は約 1,300 ~ 1,400 時間になる。しかし、この時間がすべて金属切削加工に当てられるわけではなく、プログラミングやセットアップにかかる時間もこれに含まれる。

非稼働時間を最短に抑えるため、メーカーではオフラインプログラミングやモジュラー式セットアップ方式などの戦略を採用している。工具ケースや自動工具交換装置は工具取扱時間の短縮につながるが、このほかに時間のかかる手間が発生する。

ロボットやパレット交換装置は、被削材の取り付けや完成品の取り外しにかかる時間を短縮するのに役立つ。プログラミング、セットアップ、工具の取り扱いおよび作業において削られた時間はすべて加工時間に回せる。

高い効率で時間配分

金属切削時間を最大化する戦略を導入後、次にメーカーが直面するのは、効率よく時間配分して、可能なかぎり低コストで加工数を上げるという課題である。そのカギとなるのは、工作機械の性能を最大限に活用しながら、切刃を被削材に接触させることである。工作機械の限界を認識することも重要な要素である。

金属切削時間を最大化する戦略を導入後、次にメーカーが直面するのは、効率よく時間配分して、可能なかぎり低コストで加工数を上げるという課題である。そのカギとなるのは、工作機械の性能を最大限に活用しながら、切刃を被削材に接触させることである。工作機械の限界を認識することも重要な要素である。

最適な時間配分を計画するにあたり、加工工程には変更できない要素があることを理解しておこう。加工部品の用途により被削材が決まり、被削材の加工性に応じて、初期の切削パラメータが決まる。たとえば、チタン合金は熱伝導が低いため、切削速度と送り速度を低速にし、熱集積を抑えなければならない。通常、機械の入れ替えはすぐに実現可能な選択肢ではないため、工作機械の性能が重要になってくる。メーカーでは、生産コストの見積り時に、以上の要素を十分に認識しているが、工作機械の特性を正しく評価せず、維持できないような切削条件を適用すると、見積りと実際のコストに大きな差が発生することになる。

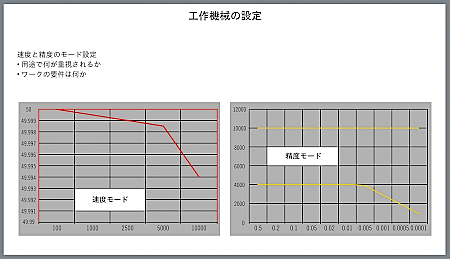

初期の切削パラメータを決定するにあたり、どの加工にも共通の要件がある。切り込み深さと送り速度は、工具の破損を防ぎ、良好な切り屑形成と熱生成を抑えるよう選択する必要がある。切削速度が高すぎると工具の摩耗が早まり、低すぎると工具の生産性が落ちることになる。

一般に、高速の切削ではワークを短時間で加工できるが、しかしながら加工時間が短縮される一方で、工具寿命も短くなり、工具コストが上昇する結果となる。一回の加工に要する工具数が増え、摩耗した切刃の交換も必要となる。工具交換によるダウンタイムが発生するため、全体の加工コストが増加するため、高速で加工してコストをかけるか、低速で加工してコストを節約するか、このバランスをとることが必要である。

生産性と加工工程の安定性を一貫して維持できるポイントは、工具が効率よく機能せず生産性が損なわれるくらいまでパラメータを下げることによってコストを下げるか、短時間で工具が摩耗または破損するくらいまでパラメータを上げることによって生産性を上げるか、この 2 つのアプローチの中間にある。

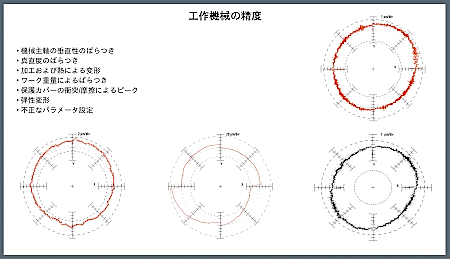

さらに、切削条件の選択では、切削工具の特性だけでなく、多くの場合、工作機械の性能も考慮する必要がある。工作機械によって、電力、トルク、rpm および安定性の限界が異なります。最も明確な限界は電力である。

電力定格だけで、ある特定用途における機械の性能が決まるわけではない。60 kW の工作機械は、 要件に見合う以上の電力を提供するように思われるが、たとえば、長さ 12 m、直径 3 m の鍛造ロールを製造する場合などは、60 kW では不十分である。ある特定のワークを切削するのに必要な電力は、被削材、サイズ、切込み深さ、送り速度、切削速度により変わる。切削速度が高いほど切削抵抗が大きくなるため、電力需要が上がります。そのため、高速な切削速度では機械の電力定格を超える電力が要求されることがある。

また、極端な切削パラメータを選択すると、工作機械のその他の性能限界を超える影響が発生することがある。必要以上に大きい切り込み深さを選択すると、機械の構造的な剛性を超える抵抗が発生し、振動により加工品の品質が損なわれるおそれがある。同様に、送り速度が高すぎると切り屑の量が増え、切削工程を妨害したり、切り屑排出システムに詰まりが発生したりするおそれがある。

工作機械をその性能限界内で最大限に活用するには、切削パラメータの開発で賢く、バランスのとれたアプローチが必要になる。一般に、切削速度を落とすと、これに比例して送り速度と切り込み深さが上昇する。可能なかぎり最大の切り込み深さを採用すると(機械の安定性への影響を考慮しながら)、切削送りの回数が減り、これに伴い、加工時間が短縮される。通常、切込み深さは工具寿命にほとんど影響しないが、切削速度は工具寿命に大きく影響する。送り速度も最大にすべきだが、極端な送り速度により、ワークの仕上げ面品質が損なわれることがある。

工作機械をその性能限界内で最大限に活用するには、切削パラメータの開発で賢く、バランスのとれたアプローチが必要になる。一般に、切削速度を落とすと、これに比例して送り速度と切り込み深さが上昇する。可能なかぎり最大の切り込み深さを採用すると(機械の安定性への影響を考慮しながら)、切削送りの回数が減り、これに伴い、加工時間が短縮される。通常、切込み深さは工具寿命にほとんど影響しないが、切削速度は工具寿命に大きく影響する。送り速度も最大にすべきだが、極端な送り速度により、ワークの仕上げ面品質が損なわれることがある。

メーカーは、送り速度と切り込み深さの信頼性の高い組み合わせを見つけたら、切削速度によって加工の最終補正をすることができる。目指すところは、高い生産性で材料除去率と加工安定性を両立する切削条件の採用である。機械の性能と切削パラメータを最適に組み合わせることにより、工具コストと加工の信頼性/生産性をバランスよく達成できる。

今後の戦略

工作機械の性能が加工工程の限界を決定することは確かだが、機械の入れ替えは簡単、迅速、安価なソリューションではない。切削工具に適用するパラメータを変更して、既存の機械の性能を最大限に発揮させるほうがすぐに簡単にできる。新しい工作機械への投資が実現可能だとしても、装置の耐用年数が比較的長い点をよく考慮すべきであろう。現在の需要に合った、またはそれを上回る性能の工作機械を購入したとしても、5 年、10 年と経過する間に、被削材、サイズ、分量が大きく変わる可能性もあり、その時点で同じ問題に直面するだろう。こうした変化に対応するには、切削条件を賢く変更することが不可欠である。

工作機械の性能が加工工程の限界を決定することは確かだが、機械の入れ替えは簡単、迅速、安価なソリューションではない。切削工具に適用するパラメータを変更して、既存の機械の性能を最大限に発揮させるほうがすぐに簡単にできる。新しい工作機械への投資が実現可能だとしても、装置の耐用年数が比較的長い点をよく考慮すべきであろう。現在の需要に合った、またはそれを上回る性能の工作機械を購入したとしても、5 年、10 年と経過する間に、被削材、サイズ、分量が大きく変わる可能性もあり、その時点で同じ問題に直面するだろう。こうした変化に対応するには、切削条件を賢く変更することが不可欠である。

工作機械の金属切削時間を最大限に延長する方法を特定した後、ワークと加工に最適の工具、母材、コーティングおよび切刃形状を選択するのが望ましい手順である。次に、工具がうまく作動する最小の切削速度を適用する。その後、最大の送り速度と切り込み深さを適用し、工作機械の電力と安定性の特性も確認しておく。加工パラメータと機械の性能の最適な組み合わせを算出する数式が開発されている。可能であれば、現場で実際に試験を実施し、計算結果と整合するとよいだろう。数式は現実を確認するものでしかない。おそらく 90%以上の場合には、切削速度を抑えながら最大の送り速度と切り込み深さを適用するというアプローチが簡単な上、現実的で、切削速度を補正ツールとして使用すると最も高い効果が得られる。これが、使っている工作機械の性能を最大限に活用しながら、信頼性と生産性の高い加工を実現するのに最適なアプローチである。

アマダが日本鍛圧機械工業会主催「MF技術大賞」を受賞 ~「サーボプレスとインデックス装置によるキャリアカバー加工」~

アマダ(社長=岡本満夫氏)は、このほど、日本鍛圧機械工業会が主催する「MF技術大賞2014-2015」において、アイシン・エィ・ダブリュと共同で『MF技術大賞』を受賞した。

アマダ(社長=岡本満夫氏)は、このほど、日本鍛圧機械工業会が主催する「MF技術大賞2014-2015」において、アイシン・エィ・ダブリュと共同で『MF技術大賞』を受賞した。

受賞製品は「サーボプレスとインデックス装置によるキャリアカバー加工」で、アマダのMF技術大賞の受賞は、2010-2011年、2012-2013年に続いて3回連続となった。MF技術大賞は、鍛圧機械を使った鍛圧塑性加工技術の実力を高め、Metal Forming(MF)に不可欠な鍛圧機械、製品加工、金型、システム、素材、組立、研究の7要素を組み合わせた「ものづくり総合力」を顕彰し、鍛圧塑性加工技術の発展に寄与することを目指した賞。特に鍛圧機械の良さを最終製品の良さで証明するため、鍛圧機械メーカーと加工メーカーの連合体で表彰される。今回はMF技術大賞が3製品、新設されたMF技術優秀賞が6製品受賞している。

今回の受賞製品「サーボプレスとインデックス装置によるキャリアカバー加工」は、アマダのデジタル電動サーボプレスSDE/SDEWシリーズと、そのデジタル電動サーボプレス独自のモーションを活用し、アイシン・エィ・ダブリュが加工されたキャリアカバーである。

デジタル電動サーボプレスSDE/SDEWシリーズは、低速高エネルギーを確保できる専用サーボモーターを搭載。多彩なモーションコントロールを有しており、パルス成形による高精度加工や工程短縮、複合加工や難加工材の成形など、高付加価値成形加工を実現したマシンである。

受賞製品

「サーボプレスとインデックス装置によるキャリアカバー加工」

受賞理由

ワークを回転させながら1カ所ずつの加工を採用することで、従来工法では4工程分の金型が必要であったものを1つの金型に集約することに成功し、必要荷重が従来の1/10となりプレス機の大幅な小型化をもたらした。サーボプレスの特長を活かしたインデックス装置と同期させながらの加工は、設備費、段取り時間等を削減。

写真右:デジタル電動サーボプレスSDE/SDEWシリーズ 左:キャリアカバー

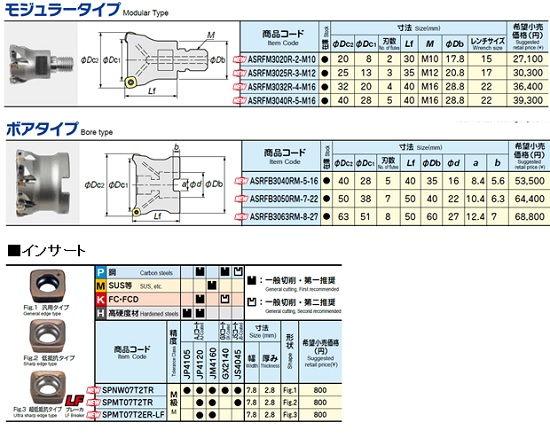

日立ツールが『刃先交換式工具アルファ高送りラジアスミル4コーナASRF形 mini』を発売

日立ツールがこのほど、『刃先交換式工具アルファ高送りラジアスミル4コーナASRF形 mini』を発売した。

日立ツールがこのほど、『刃先交換式工具アルファ高送りラジアスミル4コーナASRF形 mini』を発売した。

金型や大型機械部品の荒加工では、その加工時間を如何に短縮するかが工具メーカの1つのテーマとされているが、同社ではアルファ高送りラジアスミルによる低切り込み・高送りの高能率加工を提案することで加工時間の短縮を実現してきた。

今回の新製品について同社では、「この高能率加工のコンセプトに磨きをかけ、インサートの多コーナ化、切削抵抗の低減をすることでより多くのお客様にご使用頂ける工具を開発し、商品化いたしました」とコメントしている。

特長は以下のとおり。

(1) 特長あるブレーカを採用(計3タイプ)

LFブレーカは汎用タイプに比較して最大20%の切削抵抗を低減し、チタン合金やステンレス鋼の加工、工作物のクランプ剛性が弱い場合や小型のマシニングセンター等での高能率加工を可能した。

(2) 多刃設計

多刃設計を採用することで、超高送り加工によるさらなる能率向上が可能である。

(2) 4コーナ形状インサート

4コーナの使用が可能な経済的なインサート形状を採用、工具費を低減する。

(3) AJコーティング

最新のAJコーティングを適用した新材種JP4105,JP4120,JM4160及びJS4045、CVDコーティング材種GX2140により、多様な被削材に対応し、長寿命化を実現する。

(4) 優れた切くず処理

ホルダに硬質表面処理を採用することで、切くず擦過によるホルダ損傷を軽減した。

さらに、ホルダ本体にはスピンドルスルー対応のクーラント穴を設けており、効果的な切くず除去と高能率な加工が可能である。

●用途:金型や大型部品の荒加工

●仕様:ホルダ:7アイテム/インサート:10アイテム

●価格;ホルダ¥29,268~¥74,304 (消費税込み)/インサート:\864 (消費税込み)

タンガロイが 高精度仕上げ加工用刃先交換式エンドミル『TungFineBall』を新発売

タンガロイ(社長=木下聡氏)は、このほど高精度仕上げ加工用刃先交換式エンドミル『TungFineBall』を全国で発売を開始した。

タンガロイ(社長=木下聡氏)は、このほど高精度仕上げ加工用刃先交換式エンドミル『TungFineBall』を全国で発売を開始した。

『TungFineBall』は、金型および航空機部品加工に最適な工具である。クランプ機構は、インサート底面を左右非対称にすることで、高精度な着座安定性と高剛性クランプを実現し、優れた仕上げ面精度と安定した長寿命加工を可能にする。インサートにはボールタイプとラジアスタイプを標準設定し、同一ホルダに2種類のインサートを取り付けることができる。ホルダには鋼シャンク、超硬シャンクおよびモジュラタイプを標準設定し、加工用途に合わせた使い分けが可能である。また、『TungFineBall』はインサートに新クーラント供給溝を設けたことで、加工点にクーラントを供給でき、優れた切りくず排出性と長寿命加工を実現する。

インサート材種には、鋼、ステンレス鋼など多種多様な被削材に対応する『AH725』と、高硬度鋼や鋳鉄加工に最適な『AH710』を設定する。

『TungFineBall』は、金型部品などの高精度な加工品位を要求されるお客様の生産性向上に大きく貢献する工具である。

主な特長は以下のとおり。

●金型および航空機部品の加工に最適

●新クランプ機構により、高精度な着座安定性と高剛性クランプを実現

●インサートに新クーラント供給溝を設けたことにより、優れた切りくず排出性と長寿命加工が可能

●インサートはボールタイプとラジアスタイプ、ホルダは鋼シャンク、超硬シャンクおよびモジュラタイプを標準設定

■主な形番と標準価格

●シャンク:

EBFM16T20S13018,100円(税込み19,548円)

EBFM16S16C22074,000円(税込み79,920円)

HBFM16M0818,100円(税込み19,548円)

●インサート:

ZFBM160R00-MJ AH7255,400円(税込み5,832円)

ZFRM160R10-MJ AH7256,030円(税込み6,513円)

全アイテム:シャンク13型番、インサート20形

2014年(暦年)工作機械受注実績

日本工作機械工業会がこのほどまとめた2014年(暦年)工作機械受注実績の概要は以下のとおりとなった。

受注額

・概要2014年の工作機械受注額は、前縁比+35.1%の1兆5,094億円となり、3年ぶりに増加した。4年連続で1兆円を超え、史上最高額の2007年(1兆5,000億円)以来、7年振りの1兆5,000億円超えで、過去2番目の受注となった。うちNC機は1兆4,742億円(同+35.7%)で総額同様3年ぶりの増加となった。内訳をみると、内需は4,964億円で同+23.8%、外需は1兆130億円の同41.4%となり、内外需ともに増加した。外需比率は67.1%となり、前年から3.0Pt上昇した。・内需の動向内需は、円安の進展による企業収益の改善から、更新需要が高まり、生産性向上設備投資促進税制やものづくり補助金などの各種政策効果も加わって、前年比+23.8%の4,964億円と2年連続の増加となった。業種別にみると、全11業種中、9業種で前年実績を上回った。主要業種では、一般機械向けが同+22.7%、(1,999億円)、自動車向けが同+35.7%(1,677億円)、電気機械向け同+37.4%(274億円)、精密機械向けが同+21.4%(172億円)となり、一方で航空機、・造船・輸送用機械向けは同△8.8%(206億円)と減少した。・外需の動向外需は、前年比+41.4%の1兆130億円で史上初の1兆円超えとなった。アジアで電気機械向けのスポット受注が年間を通して継続したほか、欧州は緩やかながら回復し、高水準の受注が続く北米でもさらに増加を示した。アジアでは、東アジアが前年比+83.1(3,777億円)、その他アジアが同+49.0%(1,408億円)となり、アジア計は同+72.4%(5,184億円)と3年ぶりに増加した。国別にみると、中国(3,102億円)は、年初から年央にかけて電気機械向けの特需が発現し、同+101.6%と倍増した。また、年後半からは、その他アジアの「その他」地域(ベトナムやインドネシア含む)でも電気機械向けの特需がみられ、同+172.6%(750億円)と急伸した。その他、円安により価格競争力がついたこともあって韓国(同+32.2%)や台湾(同26.8%)等多くの国・地域で前年を上回る受注が見られた。一方、タイは、長引く政治の混乱の影響もあって3年連続減少となった。欧州は、同+30.8%(1,896億円)と2年連続で増加し、欧州債務危機問題やウクライナ問題等のリスク要因を抱えながらも、緩やかな回復が続いた。国別では、欧州の最大受注国であるドイツ同+30.2%(565億円)をはじめ、イギリス同70.9%(276億円)、イタリア同+59.2%(244億円)、フランス同+15.7%(160億円)などのEU主要国のほか、「その他東欧」を除く全ての国・地域で前年実績を上回った。リーマンショック以降回復が続く北米は、同+11.5%(2,861億円)となった。国別にみると、米国は、エネルギー、自動車、航空機向けなど幅広い業種から引き続き受注がみられ、同+10.9%(2,489億円)となった。また、メキシコでも、自動車関連投資が継続し、同+10.3%(224億円)となった。この結果、外需に占める各地域のシェアはアジア51.2%(前年比+9.2Pt)、欧州18.7%(同△1.5Pt)、北米28.2%(同△7.6Pt)と、欧州と北米のシェアが低下し、アジアが上昇した。また、外需全体に占める国別シェアについては、1位が中国の30.6%8前年比+9.1Pt)、2位がアメリカ24.6%(同△6.7Pt)、3位がその他アジアの「その他」7.4%(同+3.67Pt)の順となった。外需の業種別における各地域のシェアは、一般機械向け(2,773億円)で、アジア37.1%、欧州21.2%、北米39.4%、自動車向け(2,424億円)でアジア55.0%、欧州12.7%、北米21.3%となった。電気・精密向け(2,758億円)はアジア87.2%、欧州6.4%、北米6.2%とアジア地域の電気機械向けの特需によりアジアの割合が25.3Pt上昇した。また、航空機・造船・輸送用機械(640億円)ではアジア9.0%、欧州32.3%、北米56.5%と欧米で約9割を占めた。・機種別の動向受注額を機種別(含むNC機)にみると、全11機種中9機種が前年比増加となった。主な機種では旋盤が前年比+29.2%、マシニングセンタ計は同+60.0%(立て形同+104.6%、横形同+8.6%、その他同+44.7%)となった。機種別構成比では、受注総額に占める割合が最も高いマシニングセンタは前年から7.1Pt上昇し46.0%となった。機種別のNC比率では、全11機種のうち9機種で上昇し、合計では前年から+0.4Ptの97.7%となった。

販売額

販売額は前年比+29.9%の1兆4,222億円で、うちNC工作機械も同+30.1%の1兆3,884億円となり、総額、うちNC工作機械とともに2年ぶりの増加となった。機種別(含むNC機)にみると、全11機種中、専用機(同△5.0%)を除く10機種で前年比増加し、販売総額の4割を占めるマシニングセンタが同+48.6%(立て形同+76.8%、横形同+10.0%、その他同+65.3%)、3割を占める旋盤も同+22.2%となった。

受注残高

2014年末の受注残高は、前年比+15.2%の6,522億円となり、3年ぶりに6,000億円台を回復した。当該年末の受注残高を直近3カ月(14年10~12月期)の販売平均(1,178億円)で除した「受注残持ち月数」は5.5カ月で前年末と比べ0.8カ月減少した。また、NC工作機械の受注残高は同+15.8%の6,243億円となった。

「メカトロテックジャパン(MECT)2015」が満小間で出展申し込み受付終了! 最終規模は1800小間に

メカトロテックジャパン2015(以下:MECT2015)を主催するニュースダイジェスト社(社長=樋口八郎氏)は、MECT2015の出展申し込み小間数が予定した募集定数に達したため、2015年4月30日の出展募集受け付け期間を前倒し、1月13日(火)をもって出展募集の受け付けを締め切った。今回展の最終小間数は2013年10月に開催した前回展(1,747小間)を約50小間上回る1,800小間規模となる見込み。<(注)小間数の最終確定は9月中旬となる。>今年10月に名古屋市で開催されるMECT2015は、2年に一度東京で開催される日本国際工作機械見本市(JIMTOF)に次ぐ国内で2番目の規模の工作機械・技術の専門見本市。通算14回目となった前回のMECT2013では、464社・団体(1,747小間)が出展し、93,741人が来場した。15年展は、昨年10 月1日に出展募集を開始して以来、過去最速のペースで出展申し込みが進んでいた(2013年展の同時期の申し込みは116社、365小間)。

セスクワがAutomatic CAD/CAM 最新版 『WorkNC V23』 をリリース

セスクワがこのほど Automatic CAD/CAMシステムの最新バージョン『 WorkNC V23 』 の出荷を開始した。 最新バージョン『 WorkNC V23 』 では、新ツールパスの追加だけでなく、自動化に焦点をあて、パフォーマンス・信頼性・新機能の3本の矢で、ユーザーの生産性向上の実現を支援する。

主な強化ポイントは以下の通り。

・NEW形状定義によるCAM事前準備時間大幅短縮(Max-70%)

・ワーク+工具+ホルダー+治具+加工機の干渉チェック一元管理

・複数方向からの固定5軸加工パスをAssemblyしコントロール

・STLデータの平面を自動認識し加工するCADフィーチャ機能追加

・2軸・3軸・同時5軸パスの機能強化(全11種類)

●クランプを認識したホルダー干渉チェック

クランプ(治具)を実加工に合わせて設定(配置)することが出来る。実際の配置ズレを考慮したクリアランスを設定することも可能。ホルダー干渉チェック機能では、干渉チェック対象にクランプを設定することができる。

12月分工作機械受注総額は1,442.5 億円 日工会

日本工作機械工業会がまとめた12月分の受注実績は以下の通り。2014年月12月分工作機械受注総額は、1,442.5億円(前月比+3.7%・前年同月比+33.9%)となった。受注総額は、6年9カ月ぶりの1,400億円超え。07年9月(1,420.0億円)を上回り過去最高額。1,000億円超えは16カ月連続。内需は7カ月連続の400億円超。前月比では減少したが、本年3番目の高水準。各種政策効果や展示会効果が継続し、堅調持続。外需は前月比7カ月連続増加で、14年3月(904.2億円)を超え過去最高額。スポット受注が続くアジア、堅調な北米で増加。今後も内需、外需とも回復基調で推移すると見込まれるが、国内景気やアジアの電気・精密向けスポット受注の動向を注視。

12月分内需

481.5億円(前月比△1.9% 前年同月比+31.1%)。・前月比2カ月ぶり減少、前年同月比18カ月連続増加。・7カ月連続の400億円超で本年3番目の高水準。・展示会効果、政策効果が継続し、中小企業でも設備投資に前向き。① 一般機械 175.4億円(前月比△11.3% 前年同月比+17.4%) うち金型 19.8億円(前月比△28.1% 前年同月比△15.6%)② 自動車 172.7億円(前月比+8.3% 前年同月比+48.8%) うち部品 123.4億円(前月比+16.4% 前年同月比+51.1%)③ 電気・精密 45.8億円(前月比+19.4% 前年同月比+42.1%)④ 航空機・造船・搬送用機械 23.8億円(前月比△25.2% 前年同月比+40.1%)

12月分外需

961.0億円(前月比+6.8% 前年同月比+35.3%)。・前月比は7カ月連続増加、前年同月比は14カ月連続増加。・本年3月(904億円)以来9カ月ぶりの900億円超えで,過去最高額を記録。・欧州はほぼ横ばいながら、アジア・北米でポット受注が寄与し増加。・アジア:492.5億円(前月比+6.4% 前年同月比+52.9%)・東アジア:259.8億円(前月比+6.0% 前年同月比+4.1%)〈中国〉:206.2億円(前月比+15.8% 前年同月比△0.3%)・その他アジア:232.7億円(前月比+6.9% 前年同月比+219.9%)〈タ イ〉15.8億円(前月比△38.6% 前年同月比△53.1%)〈その他〉:183.8億円(前月比+11.1% 前年同月比12.4倍)① 欧州:175.5億円(前月比△0.7% 前年同月比+20.8%)〈ドイツ〉:45.5億円(前月比△12.8% 前年同月比+9.3%)② 北米:278.0億円(前月比+11.6% 前年同月比+23.7%)〈アメリカ〉:239.9億円(前月比+12.5% 前年同月比+21.2%)■2014年受注累計受注総額は、1兆5094.0億円(前年比+35.1%)となった。・内需:4,963.9億円(前年比+23.8%)・外需:1兆130.1億円(同+41.4%)*外需比率67.1%