ニュース

【キャンペーン実施中】ダイジェット工業が新コーティング「JC7560」発売記念『ワイルド&エクストリームキャンペーン』! 2015年4月30日(木)まで

現在、ダイジェット工業(社長=生悦住 歩氏)が、新コーティング「JC7560」発売記念『ワイルド&エクストリームキャンペーン』中だ。期間は4月30日(木)まで。

キャンペーン対象商品は以下のとおり。

(1)SKS EXTREME SKSエクストリームEXSKS形

(2)WILD RADIUS ワイルドラジアスWDR形

(3)ブレードチッパー

(4)QMマックス MQX/QXP形

(5)SKS形 高送りダイマスター

(6)ヘプタミル

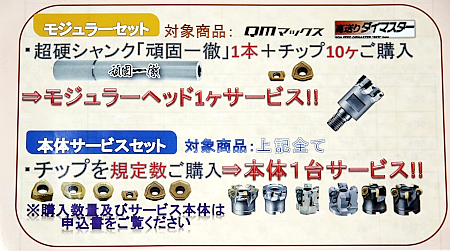

●モジュラーセット対象賞品:QMマックス、高送りダイマスター

☆超硬シャンク「頑固一徹」1本+チップ10ヶ購入すると、モジュラーヘッド1ヶサービス!

●本体サービスセット対象製品:上記全て

☆チップを規定数購入すると本体1台サービス!

北川鉄工所が多彩なワーク把握に対応可能な5軸M/C用フレキシブルクランパ「VAX125C」を発売

北川鉄工所(社長=北川祐治氏)はこのほど、接近性が良く理想的な条件での加工を実現し、多彩なワーク把握に対応可能な5軸M/C用フレキシブルクランパ「VAX125C」を発売した。

特長は以下のとおり。

■簡単・確実・安定締付け

増力機構内蔵で大きな締付力を発揮。

最大締付力40kNで軟材から硬材まで幅広く対応する。

■オプションジョーのバリエーションが豊富

インサート×3種類、一体型口金×2種類他のバリエーションから選べる。

固定側・移動側ジョーにインサートを設置する等多彩な把握が可能。

■搭載機種が選べる

コンパクトボディーで5軸M/Cに最適。

5軸M/Cマシニングはもちろん、立て形M/C、横形M/Cへも搭載可能。

KITAGAWAのNC円テーブルに搭載したワークホールディングのトータルコーディネートも提案する。

これは便利! 栄工舎の「タップリムーバー」

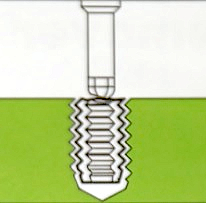

最新コーティング採用で、耐熱温度は1,100℃以上、硬度Hv3500を実現し、下穴を傷めないオリジナル形状は、全てのハイスタップに対応している。

使用手順は以下のとおり。

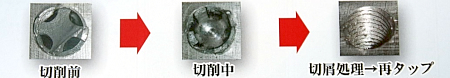

①切削前に

必ずフライス盤でコレットチャックをしようすること。(油圧チャック不可)

タップ折れ口が、ワークより極端にはみ出している時は、平らにすること。

それ以外の場合、前処理は一切不要。

②芯出し

タップサイズにあったリムーバーを使用し、タップとリムーバーのセンター(芯出し)は、出来るだけ正確に出すこと。

③切削開始→終了

切削油はたっぷりとかけ、切削は湿式、主軸送りはハンドリングにて行うこと。切削抵抗がなくなったら切削は終了。

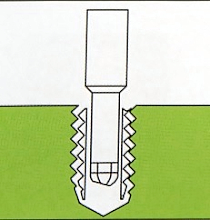

④最終切屑処理

穴に残った切り屑を、きれいに取り除き、再度タップ通しを起こって完了。

使用条件と注意点は、①必ずフライス盤(汎用、NC、MC)で使用すること、②チャックは剛性のあるものを使用すること、③芯出しは正確に行うこと、④切削油をかけること。

さらに詳しく知りたい方は下記に連絡すること。

栄工舎:電話03-3738-3970 担当 熊田まで。

(お問い合わせの際は、製造現場ドットコムを読んだとお伝えて下さい)

タンガロイがTurnLine溝入れ・突切り加工用工具『TungCut』拡充アイテム発売

タンガロイ(社長=木下聡氏)は、このほど溝入れ・突切り加工用工具“TungCut”(タングカット)拡充アイテムの発売を開始した。

タンガロイ(社長=木下聡氏)は、このほど溝入れ・突切り加工用工具“TungCut”(タングカット)拡充アイテムの発売を開始した。

この商品は、2 コーナ溝入れ・突切り加工用工具TungCut は、工具寿命や加工寸法の安定に効果がある専用クランプシステムを採用し、様々なニーズに対応する豊富な品揃えにより、経済的で使い易さを追求した溝入れ工具シリーズである。

今回、横送り加工が可能な多機能インサートDTX に6 ㎜ 幅を設定、同時に3 種のホルダも拡充し、さらなるシリーズ強化を行う。

■ 主な特長

● DTX インサートに新たな6 mm 幅を設定し、多機能加工のより広いニーズに応える。

● 1本のホルダで外径、端面溝入れに対応可能。工具集約が可能であり、最大溝深さは4.8 mm まで対応可能。

● 丸シャンクを採用することにより、穴の奥に位置する内径端面溝入れに対応することが可能。

● 外径溝入れ・突切り用CTER/L タイプに、これまでとは適用する溝深さが異なるホルダを設定。加工する溝深さに対して、より適正なホルダの選択が可能となった。

■ 主な形番と標準価格

●インサート: DTX6-080 AH725 2,840 円(税込み:3,067 円)/DTX6-080 GH130 2,840 円(税込み:3,067 円)

●ホルダ: CTEFR2525-4T04 16,800 円(税込み:18,144 円)/CTIFR25-4T05-D270 41,300 円(税込み:44,604 円)/CTER2525-6T20 16,800 円(税込み:18,144 円)

アイテム数: インサート 2 形番

ホルダ 28 形番

セコ・ツールズがSteadyline™(ステディライン)防振システムにボーリングバーを拡張

製造業界全体で突出し部の長い工具がますます広く普及しているのを受け、 セコ・ツールズは特許取得済み製品ライン Steadyline(ステディライン)防振ツールに、ボーリングヘッド を追加した。

製造業界全体で突出し部の長い工具がますます広く普及しているのを受け、 セコ・ツールズは特許取得済み製品ライン Steadyline(ステディライン)防振ツールに、ボーリングヘッド を追加した。

高い剛性と安定性を備えた Steadyline システムは、ホルダーボディ内の「動的受動的システム」によって不要な振動を効果的に低減する。このシステムでは、ダンピングマスが最初の曲げ振動に対して逆に振動する。したがって、この製品は一般的な突き出し量の長い加工を従来ツールの 2 倍の速度で処理でき、主軸圧力の軽減、材料除去率の向上、滑らかな部品表面仕上げ、ツールの長寿命が実現する。

Steadyline は、6xD、8xD、10xD のバーサイズと、Seco-Capto™(セコキャプト) C4、C5、C6 および HSK-T をはじめとする幅広いタイプから選ぶことができる。このシステムには、粗加工が ø36~69mm、仕上げ加工が ø34~69mm の GL 接続を採用した、コンパクトなボーリングヘッドも用意している。さらに、バーとヘッドにはクーラント供給口があり、切り屑排出性が改善されている。

従来の一般的なシステムでは、ボーリングヘッドの交換に複数の締め付けねじや機器を使用するが、 Steadyline バーのきわめて精度の高い GL 接続には、ヘッドを締める/緩めるのにスパナレンチ 1 本以外必要ない。

この接続は、内蔵クランプリング 1 個でしっかりと、すばやくロックでき、ボーリングヘッドを引き込んで安全で安定したテーパ面の接触を実現する。ボーリングバーを一度取り付ければ、システムをリセットしなくても、ヘッドを取り付け/取り外し可能である。

Vero SoftwareグループAPAC地域のディレクタ―に長谷川英紀氏が就任

Vero Software(イギリスチェルトナム・CEO Steve Sivitter)は、2015年1月1日よりVero Softwareジャパングループ(ヴェロ・ジャパン(株)/(株)セスクワ/エッジキャム(株))の代表取締役である長谷川英紀氏が、APAC(Asia Pacific/アジア太平洋地区:中国・インドを除く)エリアにおけるVISI、WorkNC、Edgecam、Smirt製品の直販・代理店販売のアジア太平洋地区ディレクターに就任したと発表した。長谷川氏は、自動車部品メーカー、CAD/CAM/CAE/PLM等のソフトウェア会社、Siemens PLM、前職Autodeskを経て、幅広い経験を積んだ後、昨年1月よりVero Softwareグループの営業部門のゼネラルマネージャーとして就任、同年4月より(株)セスクワ・エッジキャム(株)の代表取締役に、同年11月よりヴェロ・ジャパン(株)の代表取締役に就任し、Vero Softwareジャパングループの代表取締役として活動してきた。アジア太平洋地区ディレクターに就任した長谷川氏は、「昨年はVISI、WorkNC、Edgecamのチームを東京の一拠点に集めVero Softwareグループとして活動を開始し、7月にはHexagonのグループになるなど変化の多い年でした。今年はじっくりと腰を据え、Veroブランドの下、VISI、WorkNC、Edgecamのビジネスを強化し、さらにはHexagonのソリューションも含め、互いに補完しあえるところは補完するなどシナジー効果を今年も最大限活用していきます。また、多くの日本企業様がアジア進出しているように、弊社でもまずはアジアへ進出する企業様を支援するために管轄をアジアまで拡大しました」とコメントしている。

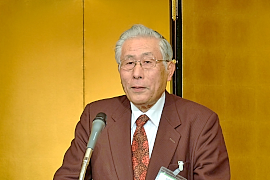

「今年は困難を克服する年」日本金型工業会東部支部が賀詞交歓会を開く

加藤支部長はあいさつの中で、「一部のユーザーに国内回帰の動きがみられる。新興国に比べて日本の金型は総合的にみてもメンテナンスや寿命の面で他国よりも優位性があり、国際競争力が上がっている。今年は困難を克服し、良い結果が得られるよう取り組んでいきたい」と述べた。

続いて、同工業会の牧野俊清会長が、「今年開催されるインターモールドには会員72社が出展する。日本の金型を世界に発信していくことは素晴らしいことだ」とあいさつした。

来賓を代表して、遠山毅 経済産業省製造産業局素形材産業室長があいさつし、牧野二郎 牧野フライス社長の発声で乾杯をした。

日立建機が「ZW80 ZW80-5B 」ホイールロダを発売 ~排出ガス規制のオフロード法2014年基準に適合~

日立建機(社長=辻本雄一氏)は、新型ホイールローダZW-5シリーズとして、「ZW80-5B」

日立建機(社長=辻本雄一氏)は、新型ホイールローダZW-5シリーズとして、「ZW80-5B」

(標準バケット容量0.9m3、運転質量4,895kg)を2月20日から発売すると発表した。

この製品は、特定特殊自動車(オフロード法)排出ガス2014年基準に適合したホイールローダで、現行モデルの良さを踏襲しながらも、経済性や作業性能、オペレータの快適性など、ホイールローダに求められるあらゆる点を改良し、ユーザーニーズに応えている。

販売目標は、国内向けに合計で年間650台を見込んでいる。

主な特長は以下のとおり。

1.時代にマッチした環境性能

・オフロード法2014年基準(特定特殊自動車排出ガス2014年基準)に適合している。

・排出ガスの後処理装置は「酸化触媒」のみで、PM(粒子状物質)を捕集するセラミックフィルタが不要なクリーンエンジンを搭載している。

・国土交通省低騒音型建設機械指定機である。

2.作業性の向上

・高出力エンジン採用で余裕のある作業性を実現した。

・大きなダンピングクリアランスとリーチ、小さな旋回半径でさまざまな作業現場に対応している。

3.快適な運転空間と操作性

・各種車両状態を表示するモノクロ液晶モニタをセンターパネルに内蔵した。

・サスペンションシートを標準装備し、快適な運転操作性を実現した。

・乗降口の左右にグラブハンドルと大型ステップを装備し、優れた乗降性を実現した。

4.メンテナンスの負担を低減

・モニタに、次回オイルおよびフィルタの交換までの時間を表示する。

・PM(粒子状物質)を捕集するセラミックフィルタがないため、一定時間ごとのフィルタ清掃・交換が不要である。

・フルオープンボンネット、ステップ付カウンタウエイトの採用で優れた整備性を実現した。

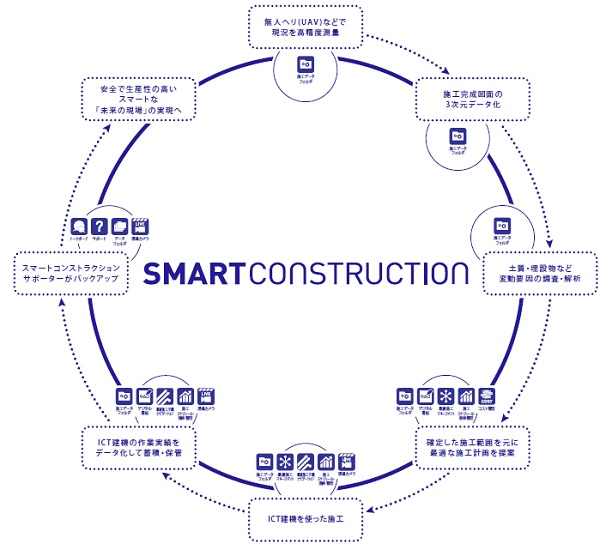

コマツが建設現場ICTソリューション「スマートコンストラクション」を開始

コマツ(社長=大橋徹二氏)は、このほど建設現場に変革をもたらすダントツソリューション「スマートコンストラクション」を開始した。

同社は、中期経営計画「Together We Innovate GEMBA Worldwide」で「イノベーションによる成長戦略」を掲げ、2013年からICTブルドーザ「D61PXi」やICT油圧ショベル「PC200i」などのICT建機の市場導入を進めてきた。

これらの開発に加え、建設現場が抱える様々な課題を解決し、「未来の現場」を実現させていくためのソリューションを開発、提供していくサービス新事業「スマートコンストラクション」を開始し、これからの中核事業として育成することにしたとしている。

「スマートコンストラクション」は、建設現場にあるあらゆる情報をICTで繋ぎ、安全で生産性の高い現場を実現するとともに、蓄積されたデータを社会インフラの整備や災害復旧にも役立てていく。新たにスマートコンストラクション推進本部を設立し、少子高齢化が進む日本からコマツレンタルを通じてこの新たなソリューションを提供していく。

スマートコンストラクションのサービス内容とそれを指させる技術

新たに開発したクラウドプラットフォーム「KomConnect(コムコネクト)」に以下の6つのプロセスに関わるあらゆる情報を入力し建設現場の全てをICTで繋げ、生産性を大幅に向上させ安全でスマートな「未来の現場」を実現する。

①現況の高精度測量

無人ヘリや3Dレーザースキャナー、建設機械の運転席に搭載されたステレオカメラなどを活用することで、短時間で現況を正確に把握し、現場の高精度な3次元データを生成する。

②施工完成図面の3次元化

顧客から2次元の施工完成図面を預かる3次元データに変換。3次元データの現況と施工完成形の差を視覚化することで、顧客は施工する前に、施工する範囲、形、運土量などを正確に把握することが出来る。

③変動要因の調査・解析

工事を進める上で大きな変動要因となりうる土質や地下の埋設物について、事前に調査し解析する。

④施工計画の作成

顧客がコムコネクトに施工条件を入力すると、「施工計画シミュレーション機能」が条件ごとに異なる施工パターンを提案する。また、施工開始後はリアルタイムの施工状況が施工計画シミュレーションに自動的に反映されるため、顧客は常に最適な施工計画を立案出来る。

⑤高度に知能化された施工

プロセス②で作成した3次元データは、コムコネクトを通じてICT建機に送られる。ICT建機は作業機を自動で制御するため、経験を問わず誰もが熟練作業者のような精度で作業を行うことが可能である。

⑥完工後の施工データ活用

ICT建機で施工した情報はコムコネクトに蓄積される。また、蓄積されたデータは、施工後の整備・修繕や自然災害などを受けた地域の復旧作業にも役立てることが可能である。

「さらなる高い数字を目指すよう努力していく」日本工作機器工業会が賀詞交歓会を開く

記念講演会は、川合勝義 VRテクノセンター航空宇宙生産技術中核人材教育プロジェクトコーディネーターを講師に迎え、「航空機業界の最新動向、サプライヤーに求められる要件について」をテーマに開催され、続いて賀詞交歓会が開かれた。

賀詞交歓会であいさつに立った寺町会長は、「今年の様々な賀詞交歓会はどこも大盛況であり、日本の元気が出てきた証拠であると感じている。2020年の東京オリンピック誘致が決まったことも先々の明るさを持っている。経産省を中心として日本の経済再生のためのものづくり減税も、投資減税に引き続き開発や地方創生等様々な諸策が出てきていることはわれわれにとって明るいことだと思っている。われわれはそれをうまく活用していけるかどうかが問われ、投げられたボールをきちんと受け止めて発展させることが重要であろう。年度の見通について2013年度に対して2014年度は20%ほどの増を予想している。残念なのは2015年度について関連する関係業界が微増としており、低い予想になっていることだが、さらに高い数字を目指すようわれわれ自身も努力していきたい」とあいさつをした。

北川祐治副会長(北川鉄工所社長)が乾杯の発声を行った。