ニュース

2023年6月度 建設機械出荷金額統計まとまる 日本建設機械工業会

■概要(増減は前年同月比)

6月の建設機械出荷金額は、内需は21.7%増加の950億円、外需は35.2%増加の2,459 億円となった。その結果、内需は12カ月連続の増加、外需は32カ月連続の増加となった。総合計では31.1%増加の3,409億円となり、32カ月連続の増加となった。

■内外需別(同上)

(1)内需

機種別に見ると、トラクタは42.0%増加の99億円、油圧ショベルは32.7%増加の258 億円、建設用クレーンは58.7%増加の239億円、道路機械は0.6%増加の31億円、基礎機械は31.4%増加の38億円の6機種が増加した。

(2)外需

機種別に見ると、トラクタは58.7%増加の289億円、油圧ショベルは55.6%増加の1,007 億円、ミニショベルは36.6%増加の440億円、建設用クレーンは39.9%増加の116億円、道路機械28.2%増加の47億円、基礎機械207.3%増加の3億円、その他建設機械は25.5%増加の320億円の7機種が増加した。

地域別に見ると、北米が30カ月連続で増加、アジアが28カ月連続で増加するなど、全9地域中、8地域で増加した。

MOLDINOが2023年度「MOLDINO VISION」を配信 意気込みを示す

MOLDINO(社長=鶴巻二三男氏)が6月27日、オンデマンド配信で今年度の「MOLDINO VISION」を配信し、経営戦略骨子、業績の報告、今後の展望について説明をした。

はじめに鶴巻社長より、経営戦略の説明があった。鶴巻社長は日頃の感謝の意を表した後、「MOLDINOの理念〝開発技術のMOLDINO〟の下、独創的な商品開発力と提案力をもって豊かな社会づくりに貢献するに変わりはありません。」と意気込みを示し、昨年の実績について、「市場関係は非常に厳しいなか、対前年比9%増の249億円の売上を上げることができたが、金額的には為替影響などもあり、物量的には必ずしもこの結果ではないと言う点は皆様の実感と一致するところではないかと推測している。現状にとどまらず2030年にいかなる姿であるべきかを考え、中期経営戦略を策定し、4つを基本骨子として定めた。」と述べた。

鶴巻社長は、「金型に加え、難削加工を抱えている顧客にとことん寄り添う、独創工具の創出と付加価値提案を磨き続ける、金型子工具市場で世界シェア20%を目指す、安定した経営基盤を維持するため、基盤の源泉である人材と資金を確保し続ける。そしてブランドコンセプトの可能イノベーションの現実に向かってさらに進行していく。」と説明した。

加工イノベーションの実現に向けて具体的には、「ソリューション営業のみならず、開発メンバー技術サービス体制を再強化し、顧客のコンタクトを増やし商品開発につなげる。工場では先進的な技術導入に挑戦し、人手作業の自動化、独自の製造技術の構築など、積極的な設備投資を継続的に行い、皆さまに魅力ある製品を安定的にお届けする。再生可能エネルギー活用やリサイクル資源の有効活用なども取り入れ、カーボンニュートラルに代表される社会的な貢献も行っていく。」ことを述べ、顧客と社会に役立つ取り組みとして、「『Production50』の新たな可能性を展開する。」と意気込みを示した。

『Production50』とは、同社が2002年から20年にわたり〝加工半減〟を提唱してきたもので、製造工程をトータルに見極め最適化するもの。この提案は、日本をはじめ欧州など様々な地域の顧客と取り組んできたものである。

鶴巻社長は、「『Production50』は、製造現場で生まれる新たな課題にも貢献できるよう努めていく。CO2削減、人材不足解消、磨きのない加工や深い加工といった難削加工、ものづくりは未知の領域への挑戦である。」と力強く述べた。

持続的顧客価値創造に向けて

後藤 理 営業本部長から営業部方針について報告があった。後藤営業本部長は、「昨今のビジネス環境の不透明性、不確実性、多様化するユーザーニーズに対して、われわれは何をすればよいか。販売店、代理店の皆様も、従来の工具単体だけにとどまらず、機械、ツーリング、CAD/CAM、ロボット、さらには搬送やシステムといった周辺機器など多岐にわたり、お客さまの生産性向上のご提案を日々実施している。今まで以上に、お客さまのお客さま、さらにはそのお客さまに対して、よりマーケットに近づき、最終製品化への優位性を早くキャッチし対応できるかが勝負の鍵。切削工具の基礎知識、最適なマター、最高の使用環境のご提案、セミナー、工場見学等により、積極展開をしていく。入社間近の方、中堅社員、さらにはベテランとフレキシブルに皆さまのご要望に応じ、少人数で開催している。技術サービスや工場技術員との同行により、技術目線での積極的な提案を実施する。工具のみでなく、CAD/CAMや、磨きや自動化などを含めたトータル加工提案を行います。」と意気込みを示した。

後藤 理 営業本部長から営業部方針について報告があった。後藤営業本部長は、「昨今のビジネス環境の不透明性、不確実性、多様化するユーザーニーズに対して、われわれは何をすればよいか。販売店、代理店の皆様も、従来の工具単体だけにとどまらず、機械、ツーリング、CAD/CAM、ロボット、さらには搬送やシステムといった周辺機器など多岐にわたり、お客さまの生産性向上のご提案を日々実施している。今まで以上に、お客さまのお客さま、さらにはそのお客さまに対して、よりマーケットに近づき、最終製品化への優位性を早くキャッチし対応できるかが勝負の鍵。切削工具の基礎知識、最適なマター、最高の使用環境のご提案、セミナー、工場見学等により、積極展開をしていく。入社間近の方、中堅社員、さらにはベテランとフレキシブルに皆さまのご要望に応じ、少人数で開催している。技術サービスや工場技術員との同行により、技術目線での積極的な提案を実施する。工具のみでなく、CAD/CAMや、磨きや自動化などを含めたトータル加工提案を行います。」と意気込みを示した。

難削加工への積極展開にも触れ、「標準品のみでなくお客様それぞれの加工現場に即した特殊品での積極展開を実施する。」とした。同社が考える難削加工について後藤営業本部長は、「鏡面を意味する美しい、圧倒的な加工短縮を意味する早い、直彫り加工に代表される深い、さらには、微細を意味する細い、材料革命を意味する難削材加工材。最後にカーボンニュートラルをはじめとする循環型社会を意味する環境の環。これらを難削加工と定義し、お客さまの加工改善に真摯に取り組み、金型にとどまらずProduction50思想を基に加工イノベーションを、皆さまと共に実現していきたい。」との思いを述べた。

Production50テクニカルチェンジ

木野晴喜ソリューション営業部長から『Production50テクニカルチェンジ』について、説明があった。「製造業は、新型コロナウイルスの影響、自動車を取り巻く変化によって、さまざまな課題への対応と進化が求められている。身の回りの製品とその金型においては、例えばハイサイクル化、高品質化、複雑化、精密化といった進化といえる。その上、各企業は、さらなるコストダウンへの対応とCO2排出量の削減が求められている。そのような中で、短い期間で早く作る技術、サービスを提供すること。Production50のコンセプトは、これから進化する製造業の課題に向け、直接的に効果を生み出していくソリューション方法である。」と述べ、「約20年前に当社が提唱したProduction50は、その後、全世界で多くの実績を残し進化を重ねた。単に切削加工を早く終わらせることだけではなく、いかにして人の工数を削減できるか、無駄な停滞時間を削減できるかといったテーマをもって新製品を開発し、お客さまに提案することを目指している。これが近年のMOLDINO Production50である。」と意気込みを示し、同社の最新工具について説明があった。

木野晴喜ソリューション営業部長から『Production50テクニカルチェンジ』について、説明があった。「製造業は、新型コロナウイルスの影響、自動車を取り巻く変化によって、さまざまな課題への対応と進化が求められている。身の回りの製品とその金型においては、例えばハイサイクル化、高品質化、複雑化、精密化といった進化といえる。その上、各企業は、さらなるコストダウンへの対応とCO2排出量の削減が求められている。そのような中で、短い期間で早く作る技術、サービスを提供すること。Production50のコンセプトは、これから進化する製造業の課題に向け、直接的に効果を生み出していくソリューション方法である。」と述べ、「約20年前に当社が提唱したProduction50は、その後、全世界で多くの実績を残し進化を重ねた。単に切削加工を早く終わらせることだけではなく、いかにして人の工数を削減できるか、無駄な停滞時間を削減できるかといったテーマをもって新製品を開発し、お客さまに提案することを目指している。これが近年のMOLDINO Production50である。」と意気込みを示し、同社の最新工具について説明があった。

ドリル事業の強化へ

小櫻一孝国内営業部長から国内営業部方針の説明があった。小櫻営業部長は、「国内営業部ではドリル事業の強化をしている。特に難削加工の小径荒加工ではチラシを作成し、新規顧客の獲得を行っている。」と述べたあと、細穴放電加工に頼っていたエジェクタピン穴を当社ドリルへ置き替えた事例を紹介し、「熱処理後に切削で小径荒加工ができると大変好評だった。」と話した。

小櫻一孝国内営業部長から国内営業部方針の説明があった。小櫻営業部長は、「国内営業部ではドリル事業の強化をしている。特に難削加工の小径荒加工ではチラシを作成し、新規顧客の獲得を行っている。」と述べたあと、細穴放電加工に頼っていたエジェクタピン穴を当社ドリルへ置き替えた事例を紹介し、「熱処理後に切削で小径荒加工ができると大変好評だった。」と話した。

また、「全国の幅広い業種で成功事例が増えている。」とし、「小径荒加工でお困りのお客さまにお役に立つべくものづくりに取り組んでいく。」と意気込みを示したあと、「コロナ禍の明けた今、待望のリアル体験として、ものづくりの現場にある当社へお越しいただきたい。各種工作機械により、お客さまとのProduction50の取り組みを実証している。現場でテスト結果をご確認いただいたり、加工条件を変更することも可能だ。また、各工場では全員参加で小集団活動に取り組んでおり、その改善実例をお客さまの参考にしていただけたら幸いである。」とした。

三菱マテリアル 小物高精度部品内径加工用工具「ステッキィツインCB形」にPVDコーテッド材種「MS7025」とコーナR0.15mm品を追加

三菱マテリアル 加工事業カンパニーがこのほど、小物高精度部品内径加工用工具「ステッキィツインCB形」に、PVDコーテッド材種「MS7025」とコーナR0.15mm品を追加し販売を開始した。

小物高精度部品内径加工用工具「ステッキィツインCB形」は、小径穴の内径を高品位に加工できるボーリング工具として、特に小型自動旋盤を活用しているユーザーから高い評価を博しているが、このほど工具材種と形状面での適用範囲拡充を図るべく、低送り加工領域において優れた耐溶着性と耐摩耗性を発揮する、小物高精度部品旋削加工用PVDコーテッド材種「MS7025」とコーナR0.15mm品をラインアップに追加するに至った。

〈特長〉

①「ステッキィツインCB形」は、最小加工径φ2.2mmからの内径加工が可能で、1本で2つの切れ刃が使用可能なため、コストパフォーマンスに優れる。

②「MS7025」は、耐溶着性に優れる高潤滑層と摩耗進行を抑制する高耐摩耗層をナノレベルで制御したことにより、被膜損傷を大幅に抑制し、耐溶着性と耐摩耗性が飛躍的に向上。

③ ナノレベル高潤滑層は、低送り加工で発生しやすい溶着から生じる構成刃先を抑制し、加工面の傷を抑制。

■標準価格(いずれも税抜価格)

・CB02RS-B MS7025:4,200円

・CB05RS-015B MS7025:5,500円

・CB08RS-02B MS7025:9,500円

(いずれも税抜価格)

DMIN(最小加工径):φ2.2mm~計21アイテム

DMG森精機 日本全国の高専と連携し、「デジタルものづくり実践講座」の提供を開始

DMG森精機がこのほど、日本全国の高等専門学校と連携し、本年8月より「デジタルものづくり実践講座」の提供を開始する。

この講座は、経済産業省の令和4年度「高等教育機関における共同講座創造支援事業費補助金」において、執行団体である社会実装推進センター(JISSUI)から、同社グループ会社のテクニウムが採択を受けたことによるもの。

北九州工業高等専門学校を旗艦校として、全国の10高専、及び同校主催の第4次産業革命エグゼクティブ ビジネススクールの最大220名に向けて、最新の工作機械を用いた「デジタルものづくり実践講座」を北九州工業高等専門学校と共同で開催する。

「工作機械業界は工程集約・自動化・デジタル化によりますます変化しているが、高専においてもこの変化に対応する教育プログラムの整備が遅れており、学生は5軸加工機など最新の工作機械の知識や操作経験がなく、心理的な障壁が強いという課題がある。」と同社。

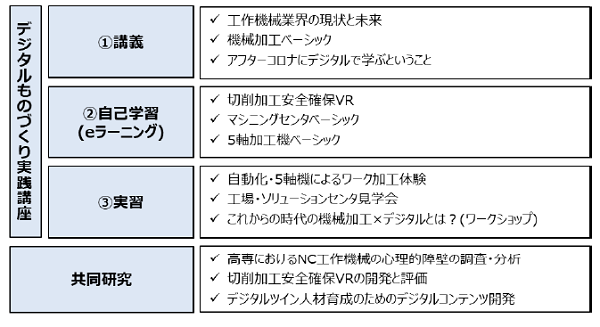

講座は「①講義」、「②自己学習」、「③実習授業」の3つで構成される。

(1)講義では、参加する全高専をWebセミナーシステムで繋ぎ、工作機械業界の現状と未来や、ゼロからの機械加工の基本、アフターコロナ時代にデジタルで学ぶ意義などについて学習。

(2)自己学習では、2020年に提供を開始し、顧客・学生が受講しているeラーニングサービス「デジタルアカデミー」でマシニングセンタや5軸加工機の基礎を、高専生向けに特別開発したコンテンツにより切削加工現場で安全に働くためのコツを学ぶ。

(3)実習授業は、同社最大の生産拠点である伊賀事業所での2泊3日の特別講座。5軸加工機・ロボットによる加工・自動化体験や、組立工場・加工工場・パーツセンタ・ソリューションセンタの見学を行い、最後に「これからの時代の機械加工×デジタル」をテーマに意見を出し合うワークショップを開催。

また、事業の過程ではVR(Virtual Reality)技術を取り入れ、NC工作機械利用に対する高専生の心理的障壁の軽減を目的とした特別コンテンツ「切削加工安全確保VR」を共同研究として開発・評価する。

同コンテンツは、熊本工業高等専門学校八代キャンパスの協力を得て撮影したもので、地理的に離れた全国10高専を繋いで本講座の中での活用を試行し、日本国内の全高専や母国語の異なる他国の学校法人での活用を目指していく方針。

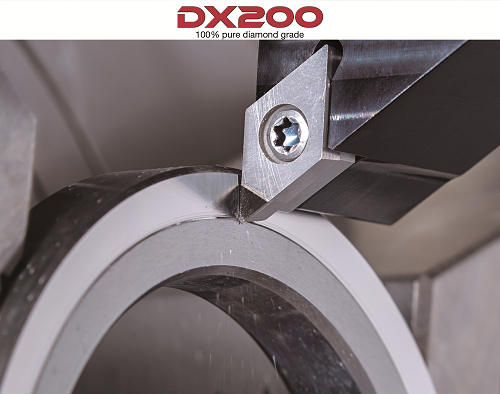

タンガロイ 100%ダイヤのPCD材種「DX200」を発売

タンガロイがこのほど高硬度非鉄金属の加工に最適な、バインダー成分を含まない100%ダイヤのPCD材種「DX200」を開発し、全国で発売を開始した。

この製品は、バインダー成分を含まない100%ダイヤのPCD材種。PCD材種シリーズ中で最も高い硬度を持ち、超硬合金や金属成分を含む複合材料(MMC、Metal Matrix Composites)などの高硬度非鉄金属の加工において驚異的な耐摩耗性を発揮する。また、刃立ち性が優れていることから精密仕上げ加工にも適しており、優れた加工面品位を実現する。

さらに、「DX200」はバインダー成分(コバルト)を含まないため、不純物の混入が許されない医療製品や半導体ターゲット材などの特殊な被削材加工にも適している。今回は、CCGW形状とDCGW形状の7アイテムについて、コーナ半径RE=0.2mmと0.4mmをラインアップしたことにより、さまざまな加工ニーズに対応できる。

■主な形番と標準価格(税抜価格)

・1QP-CCGW060204F DX200: 11,600円

・1QP-DCGW070202F DX200:11,600円

・1QP-DCGW11T304F DX200:11,600円

(計7アイテム)

DMG森精機 コネクティビティサービス 「 DMG MORI GATEWAY」提供開始

DMG森精機がこのほど、工場内のあらゆる工作機械や周辺機器をネットワークに接続するコネクティビティサービス「DMG MORI GATEWAY」の提供を開始した。

近年、多くの企業がDX(デジタルトランスフォーメーション)の重要性を認識しているものの、ネットワーク構築に関する専門知識や人材の不足により、実現が困難な状況が続いている。そのような顧客へ向け、同社のコネクティビティサービス「DMG MORI GATEWAY」によりお客様工場内のネットワーク構築をサポートする。

このサービスは、顧客の工場内にある機械設備やネットワーク環境に応じて、ハードウェアの提供、ネットワークの構築、導入作業、クラウドへの接続までを同社がワンストップで対応するサービス。他社製品を含め、工場内にあるすべての工作機械、自動化システムや3次元測定機などの周辺機器をネットワークに繋げることが可能となった。

すべての機械設備をネットワークに接続することで、設備、資源、人材、測定結果などの情報をデータ化することができ、実績データに基づいた経営や加工が可能となる。「DMG MORI GATEWAY」を導入した顧客には、工場全体のあらゆる設備の稼働状況が可視化されたことで無駄がなくなり、稼働率が20%、月間の売上金額が1,000万円向上した事例もある。

またDXを実現することは生産性を向上させるだけでなく、消費電力や温室効果ガス排出量の最適化を行うことができ、GX(グリーントランスフォーメーション)の実現にもつながる。

同社では、「今後はさまざまなメーカーにおいてデジタルを活用した製品やサービスがさらに増えていくことが予想される。DMG MORI GATEWAYにより工場内のネットワーク構築が完了していることで、既存設備だけでなく、今後導入する新しい製品やサービスも工場内のネットワークに連携しやすくなり、サステナブルな工場のスマートファクトリーを実現することができます。DMG MORI GATEWAYがお客様工場におけるスマートファクトリー実現への第一歩をサポートします。」としている。

同社Webサイトに動画とカタログを公開している

【動画▼】

https://www.dmgmori.co.jp/movie_library/movie/id=6745

【カタログ▼】

https://www.dmgmori.co.jp/download/catalog/detail/id=6737

主な特長

(1)工場のネットワーク環境構築をDMG MORIが実施

顧客のネットワーク環境に応じたハードウェアの提供、ネットワーク の 構築、クラウドへの接続までを同社がワンストップで対応

(2)工場内のすべての設備がつながる

DMG MORI製の工作機械はもちろん 、 他社製品も含めた顧客の工場内にあるすべての工作機械、周辺機器をネットワークに接続可能

(3) 製造現場の DXに取り組む ためのネットワーク構築が可能

以下のDMG森精機のネットワークソリューションとの連携や使い方が可能

・機械稼働モニタリング「DMG MORI MESSENGER」による稼働状況の見える化が実現

・工具管理システム「MCC-TMS」により、工具の一元管理が可能

・リモート保守サービス「NETSERVICE」により、機械操作やトラブル時に同社が遠隔 でサポート

・機械遠隔操作ソフトウェア「MORI-MONITOR」による機械画面の遠隔確認や操作が可能

・お客様の生産システムと機械稼働データを 連携

(4)安全なクラウドにて低コストでデータ管理が可能

専用の携帯回線を通じてMicrosoft Azureに接続し、業務提携しているMicrosoftのセキュリティレベルで厳格なセキュリティコントロールのもと 、データを暗号化することで、顧客のデータを安全に管理、保護

工作機械技術振興財団が「第44回工作機械技術振興賞授賞式」を開く

工作機械技術振興財団(代表理事=牧野二郎氏)が、6月22日、都内の第一ホテル東京で「第44回工作機械技術振興賞授賞式」を開いた。

同財団は工作機械関連技術の向上促進を目的に牧野フライス製作所創業者である故・牧野常造氏らの寄付を基金として1979年に設立されたもので、今回は、今回は、工作機械技術振興賞・論文賞5件、同・奨励賞7件 同・人材育成賞3件 ならびに試験研究助成11件を 選定した。

その他、同財団では、海外国際会議の参加・開催支援も行っており、2023年6月期は12件の助成を行っている。今回の選定を含め、贈賞・助成は累計1,127件(2,94 3名)、総額 11億2,896万円となった。

牧野代表理事は、「日頃の皆様のご研鑽に対して、改めて敬意を表すると同時に表彰を受けられる皆様に対してお祝い申し上げたい。本年の表彰によって財団が44年間に贈賞した工作機械関係の技術振興賞の累計は695件、2511名になった。」と述べた。

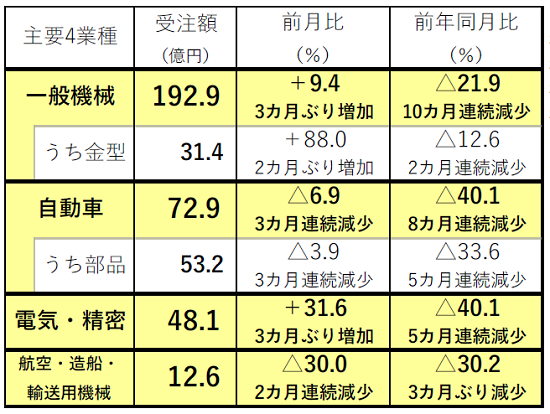

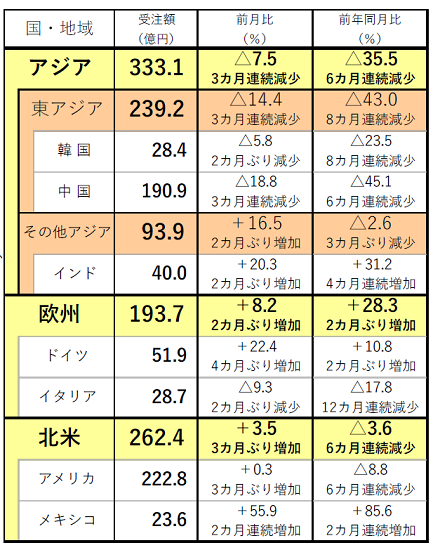

2023年6月分工作機械受注総額は1195.5億円 日工会

日本工作機械工業会がこのほどまとめた2023年6月分の受注実績は以下の通り。

2023年6月分工作機械受注総額は、1220.3億円(前月比+2.1% 前年同月比△21.1%)となった。受注総額は、外需が前月比微減も内需が増加し、2カ月ぶりの1,200億円超。調整局面の中でも底堅い動きが続く。1,000億円超は29カ月連続。

内需は408.5億円(前月比+8.0% 前年同月比△30.4%)で、5月からの稼働日増、補助金効果等により、2カ月ぶりの400億円超。自動車や半導体関連では調整局面続く。

外需は811.8億円(前月比△0.7% 前年同月比△15.5%)で、2カ月連続の850億円割れも、800億円超は28カ月連続。欧州、北米は前月比増加も。中国が減少し、外需計も微減。

6月の受注は内外需ともこれまでの市況に大きな変化は見られず。調整局面からの持ち直しの時期について、今後の動向を注視。

6月分内需

408.5億円(前月比+8.0% 前年同月比△30.4%)。

・2カ月ぶりの400億円超。

・前月比3カ月ぶり増加。前年同月比10カ月連続減少。

・補助金効果(R4 補正省エネ補助金1次公募分)が内需を押し上げる。

(出所:日本工作機械工業会)

6月分外需

811.8億円(前月比△0.7% 前年同月比△15.5%)

・2カ月連続の850億円割れ。28カ月連続の800億円超も本年最低額。

・前月比3カ月連続減少。前年同月比6カ月連続減少。

・中国が大きく減少したモノの、欧米は底堅い動きが継続。

(出所:日本工作機械工業会)

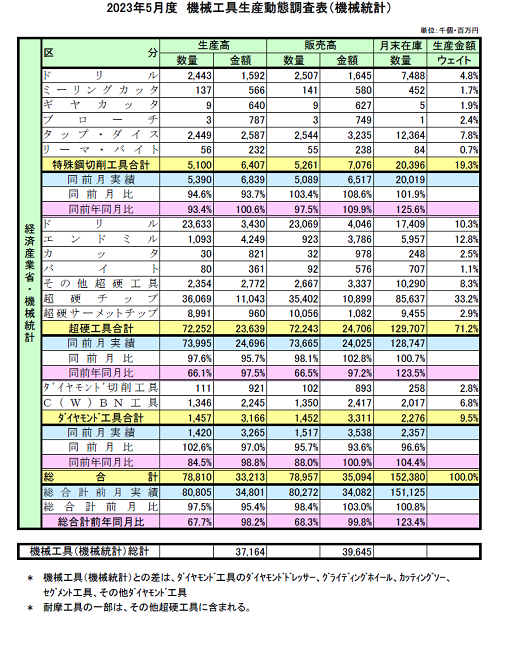

2023年6月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2023年6月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 367.8億円(93%)、耐摩耗工具 31.7億円(95%)、総合計 408.2億円(94%)。

■ドリル生産額

特殊鋼工具 16.2億円(97%)、超硬工具 37.1億円(90%)、ダイヤ・CBN 0.9億円(81%)、総合計 54.2億円(92%)。

■エンドミル生産額

特殊鋼工具 4億円(76%)、超硬工具 37.6億円(91%)、ダイヤ・CBN 1.3億円(82%)、総合計 43億円(89%)。

■カッタ生産額

特殊鋼工具 0.8億円(108%)、超硬工具 5.4億円(89%)、ダイヤ・CBN 0.5億円(89%)、総合計 6.7億円(91%)。

■ギヤカッタ生産額

総合計 6.9億円(96%)。

■ブローチ生産額

総合計 7.3億円(103%)。

■ねじ加工工具生産額

特殊鋼工具 30億円(88%)、超硬工具 3.4億円(88%)、総合計 33.4億円(88%)。

■バイト生産額

特殊鋼工具 0.1億円(28%)、超硬工具 9.9億円(103%)、総合計 10億円(101%)。

■リーマ生産額

特殊鋼工具 1.4億円(96%)、超硬工具 2.6億円(108%)、総合計 4億円(104%)。

■鋸刃カッタ生産額

特殊鋼工具 1.3億円(100%)、超硬工具 0.6億円(59%)、総合計 1.9億円(82%)。

■インサート生産額

超硬工具 146.7億円(94%)、ダイヤ・CBN 22.1億円(96%)、総合計 168.8億円(94%)。

■ボディ関係生産額

総合計 18.2億円(106%)。

■超硬合金生産額

切削用 127億円(81%)、耐摩耐触用 14.7億円(88%)、総合計 143.6億円(81%)。