ニュース

ヤマザキマザック いなべ製作所の金森氏 「黄綬褒章」受章

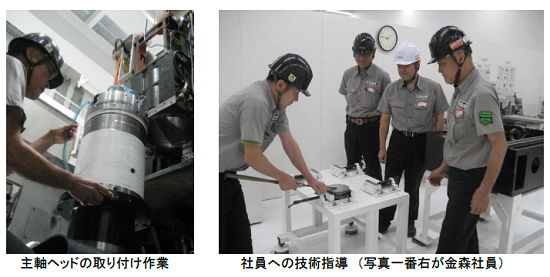

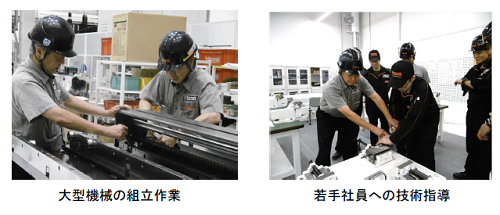

ヤマザキマザック いなべ製作所に勤務する金森仁司氏が、令和3年秋の褒章において「黄綬褒章」を受章した。

「黄綬褒章」は農業、商業、工業等の業務に精励し、他の模範となるような技術や事績を有する個人に対して与えられる褒章。金森氏は1980年の入社以来、工作機械のユニット組立作業に30年以上にわたり従事してきた。

特に、工作機械の重要部品である主軸ヘッドやチルトテーブルの組立において高度な技能を有し、品質向上と量産化に貢献したほか、技術指導においても社内の技能レベル向上に貢献したことなどが評価され今回の受章となった。

ヤマザキマザックグループで「黄綬褒章」を受けた社員は、今回の受章で累計4名となった。同社では、高度な技能を有する人材の育成に努め、高性能な工作機械の提供を通して世界のものづくりの発展に貢献するとしている。

功績・貢献の概要

●主軸ヘッドの組立・修理作業における技能向上

主軸ヘッドは、被削材を削る刃物に回転運動を与える重要部品で、金森氏はこの主軸ヘッドの組立作業における第一人者。さまざまな専用組立治具を自ら考案して製作し、現場へ導入することで生産性と安全性の向上に貢献した。また、その技能をいかして、国内外の顧客の工場の修理対応にあたったほか、サービスエンジニアへの作業指導を通じて技能レベルの向上に貢献した。

●チルトテーブルの組立における品質向上

チルトテーブルの組立には、部品がガタつき無くスムーズな回転ができるよう緻密な調整作業が必要とされるが、試作段階から設計部門や生産技術部門に対して組立担当者からの視点で助言を行い、品質の向上とともに量産化に貢献した。

●若手技能者の指導育成に関する功績

若手社員への組立作業や、機械調整における教育を継続してきたことに加え、工作機械の伝承技能であるキサゲ作業について、熱心に後進育成を行ってきた。また、1993年に機械組立仕上げ作業の一級技能士資格を取得し、社内での仕上げ技能訓練を実施、1級技能士2名、2級技能士27名を誕生させた。

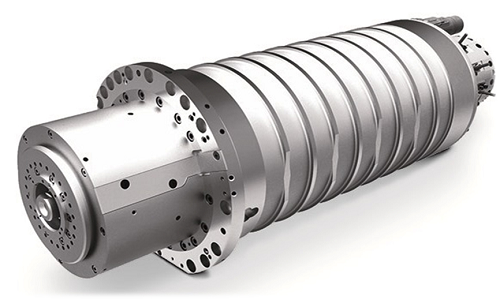

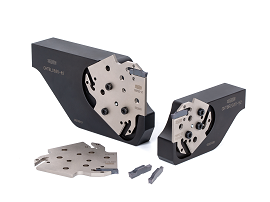

DMG森精機 高速主軸speedMASTERの新モデル「speedMASTER 30k」を新発売

DMG森精機がこのほど、高速主軸speedMASTERの最高回転速度が30,000min-1(回毎分)仕様である「speedMASTER 30k」の販売を開始した。

speedMASTERは、同社の横形マシニングセンタNHX 4000 / 5000 3rd Generationや立形マシニングセンタNVX 5000 2nd Generationなどに搭載している高速ミーリング加工用の主軸。主軸最高回転速度15,000min-1仕様と20,000min-1仕様があり、多くの顧客に活用されている。

一方で、高速回転による長時間加工が必要なワークを生産される顧客からは、既存の設備を活用してさらに生産性を上げたいとの声があがっていた。

今回開発した「speedMASTER 30k」は、主軸最高回転速度30,000min-1仕様で、さらなる高速加工により加工時間を大幅に短縮する。例えば、金型加工において高速回転で長時間連続加工をするユーザーや、半導体装置部品への多数の小径孔(あな)加工など、小型で複雑化するワークを小径工具で高速加工をするには最適な仕様となっている。取付インタフェースを既存の15,000min-1仕様と20,000 min-1仕様に共通化した設計により、使用中の工作機械の主軸をグレードアップして使用できる。

「speedMASTER 30k」は、同社が高精度ターニングセンタの製造開始以来培ってきた主軸内製の経験を活かして全て内製しており、「その品質には絶対の自信を持っている」としており、そのため、保証期間についても同社の工作機械本機より1年長い3年間の無償保証としており、より安心して使用できる。また、加工時間の短縮により、CO2排出量や消費電力を削減することで、環境に配慮した生産現場の実現に貢献する。

↓Webサイトに動画を公開している↓

https://www.dmgmori.co.jp/movie_library/movie/id=6027

主な特長

①高速・高出力

・加工時間を大幅に短縮する主軸最高回転速度30,000min-仕様の高速主軸

・高出力モータにより、30,000min-1でもクラス最高の高出力(22kW)を実現

-同社の20,000min-1主軸と同等に一般的な鋼材の荒~仕上げまで幅広い加工に対応

②高精度・高剛性構造

・主軸ラビリンス構造を強化することで、主軸内へのクーラントの浸入を防ぎ、高い耐久性を実現

・皿バネを長寿命化し、ツールクランプ力を長時間にわたり維持することで、安定した加工を実現

・高剛性なベアリングの採用により主軸回転時の振動を抑制

-高精度加工により面品位が向上し、金型加工後の手作業による磨き作業を低減

・ツールシャンク形式は2面拘束で剛性に優れ、高速回転に最適なHSK-A63を採用

・ベアリングは焼き付きを防止する特殊素材を使用し、高剛性で長寿命化を実現

③メンテナンス性

・カートリッジ構造の採用により、主軸交換作業を大幅に短縮

・高い信頼性を提供する 3 年間の無償保証付き

④省エネルギー

・加工時間の短縮により、CO2の排出量や消費電力を約24%削減

ヤマザキマザックグループの社員2名が令和3年度「卓越した技能者(現代の名工)」に選出

ヤマザキマザックグループの纐纈鎌吉氏(大口製作所勤務)、五嶋武弘氏(いなべ製作所 勤務)の2名が、令和3年度の「卓越した技能者(現代の名工)」に選出された。

「現代の名工」は、きわめてすぐれた技能を有し産業の発展に寄与した者を、厚生労働大臣が表彰する制度。

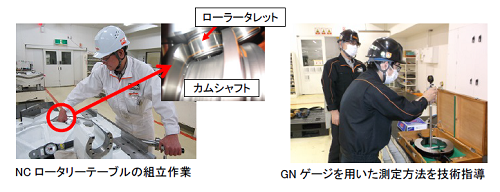

纐纈氏は1974年に入社後、工作機械の組立・サービス業務に40年以上にわたり従事してきた。特にマシニングセンタのNCロータリーテーブルの組立では、テーブルユニットの耐久性・位置決め精度向上に貢献したことが評価され、今回の選出となった。

五嶋氏は、1977年に入社後、大型工作機械の組立・据付業務に40年以上にわたり従事してきた。大型工作機械の迅速な据付手法の確立、国内外のサービスエンジニアへの技術指導に貢献したことが評価され、今回の選出となった。

なお、ヤマザキマザックグループに所属する現代の名工は、今回の選出で累計12名となった。今後も高度な技能を有する人材の育成に努め、高性能な工作機械の提供を通して世界のものづくりの発展に貢献していくとしている。

纐纈鎌吉氏

●NCロータリーテーブルの組立手法の確立に貢献

横形マシニングセンタのNCロータリーテーブル(加工物を載せる部分)は、カムシャフトとローラータレットで構成されている。カムシャフトとローラータレットの噛み合わせの調整には、熟練の技能が必要とされる。そのNCロータリーテーブルの組立手法を確立し、組立時間の短縮と品質向上に貢献した。

●数値管理により、テーブル主軸ユニットの高品質化に貢献

複合加工機のテーブル主軸ユニットのベアリング与圧量をGNゲージを使用して見える化をする方法を確立した。与圧量を正確な数値で表し調整することにより、テーブル回転時の振れが安定し、機械の加工精度向上に貢献した。

五嶋武弘氏

●大型工作機械の組立・据付手法を確立

大型機械を出荷する際には、完成後に一度解体し現地で再度組み付ける作業が発生する。大型機械の迅速な組立・据付手法を確立し、機械の搬入から立上げまでの時間を短縮させることに貢献した。

●長年培ってきた技能を継承

卓越した技能を海外サービスエンジニアに伝承し、マザックグループ全体の技能向上に貢献した。また、大型機の組立・据付業務を行う中で得た知見を設計部門や生産部門にフィードバックすることで製品のさらなる高品質化に貢献した。

白石康次郎氏と世界一周したDMG MORI Global One号、横浜、芦屋、常滑を周る「JAPAN TOUR 2021」閉幕

DMG MORI SAILING TEAMは、7月28日~11月21日にかけて、プロセーラーの白石康次郎氏と、単独無寄港無補給の世界一周ヨットレース「Vendée Globe2020-2021(ヴァンデ・グローブ)」を走り抜いた船「DMG MORI Global One(グローバル・ワン)号」で横浜、芦屋、常滑の各マリーナを周る「JAPAN TOUR 2021」を開催し、各マリーナには、チームのスポンサーや顧客、小学生や幼稚園生を含め、のべ5,000人以上のファンが足を運んだ。

“海のエベレスト”とも言われる過酷なヨットレースを走り抜いたレーシング仕様の船に来場者は興味津々。DMG MORI SAILING TEAMは、「今回、約4カ月にわたるイベントを日本で開催することで、日本の皆様にヨットやセーリング文化を少しでも身近に感じ、親しみを持っていただくきっかけとなっていましたら幸いです」としている。

同チームは今後も3つの活動方針、①白石康次郎氏と「Vendée Globe2024-2025」で8位以内入賞を目指す、②日本にヨット、セーリング文化をさらに広める、③若手スキッパー、エンジニアの育成、に沿い、引き続き活動する。なお、現在日本にある船は解体し、チーム拠点のあるフランスへ戻す。

2024年11月よりフランスで開催される「Vendée Globe2024-2025」に向けて、今後、複数の予選レースへ出場する予定。まずは、2022年6月にフランスで開催される「Vendée Arctique Les Sables d’Olonne(ヴァンデ・アークティック・レ・サーブル・ドロンヌ)」に出場する。

白石氏は、「短い期間でしたが、JAPAN TOUR 2021にお越しいただきました皆様には感謝申し上げます。限られた人数しか船内までご案内できなかった点は残念ですが、それでも多くの方に見学頂けて本当に良かったと思っています。欧州が中心の外洋ヨットレースにおいて、DMG MORI Global One号を日本でお披露目できたのも、日頃から応援してくださる皆様のおかげだと思います。今後もヨット活動を通して、多くの方に元気を与え続けられるように活動してまいりますので、引き続き応援をよろしくお願いいたします」とコメントしている。

オークマ 省エネシステム「ECO suite plus」をリリース

現在、脱炭素社会に向け、室温効果ガス排出量削減の取り組みが加速している事を受け、オークマがこのほど高生産、高精度と環境対応を両立させる省エネシステム「ECO suite plus」をリリースした。

企業において温室効果ガス(GHG)算定プロコトルで定められたサプライチェーン全体の炭素排出量のうち、Scope1(事業者による温室効果ガスの直接排出)とScope2(他社から供給された電気、熱、蒸気の使用に伴う間接排出)の合計を、2030年を目安に先行して実質0にする目標を達成するため、生産に伴う温室効果ガス排出量の算定と、削減に向けた具体的なアクションが求められている。

同社では、顧客の工場ではScope2に相当する工作機械を使用して部品加工する際の省エネ(CO2排出量の削減)と、高精度及び高生産性を両立するため、2001年より、工場や機械の過度な温度管理と、暖機運転や寸法修正工程を最小化する技術である「サーモフレンドリーコンセプト」を標準適用した工作機械を順次拡大し、累計56,000台以上供給している。また、「サーモフレンドリーコンセプト」の技術を応用し、高精度を維持したまま工作機械をアイドルストップする「ECOアイドルストップ」をはじめとする省エネルギーシステム「ECO suite」を2014年に商品化し、全世界で累計35,000台以上を市場投入しており、今回この「ECO Suite」をさらに強化し、「ECO suite plus」として進化させた。

〈特長〉

(1) 改善サイクルにつながるCO2排出量分析の実現「電力モニタ」にプラス

・「ECOアイドルストップ」「ECOオペレーション」を活用し、消費電力およびCO2排出量の削減につながる個々の機器の電力使用量を個別に確認・記録管理できる機能を追加。 工場の脱炭素化に向け、見える化を促進。

・ネットワークを利用した外部出力機能を強化し、PC上でCO2排出量を確認、分析可能。脱炭素化活動の支援となる見える化を実現。

・CO2排出量の実績を常時表示。日常のCO2排出量管理に活用可能。

(2)人が操作することなく機械が自律的に判断するアイドルストップ ~「ECOアイドルストップ」にプラス ~

・加工工程だけでなく、機械操作、保全作業中を含めた工作機械を使用の全てのシーンで、操作状況を自動で検知し、アイドルストップ、復帰動作を完全自動化 。

・オペレータが意識することなくCO2排出量削減効果を最大限に発揮(ボタン操作等は不要)

(3)生産性を維持しながら、最小限のエネルギーでの加工を実現 ~「ECOオペレーション」にプラス~

・電力使用量の大きいミストコレクタなどの機器に対し、更にきめ細やかな運転パターンのチューニングを可能とすることで、生産性を損なわないCO2排出量削減活動を徹底支援。

・「電力モニタ」機能で記録・分析した結果に基づき、各補機の運転をコントロールし、消費電力・CO2排出量を削減

(4)上記技術を活用し、当社工場設置の門形マシニングセンタのCO2排出量を30%削減。

・各加工における、それぞれの補機の消費電力の測定・分析。

・加工中のミストコレクタなどの運転パターンを見直し、消費電力を削減。

ヒロミさん 工機ホールディングスジャパンCCOに就任 プレゼントキャンペーンも実施中!

電動・空気工具ブランド「HiKOKI(ハイコーキ)」の工具を販売する工機ホールディングスジャパン(社長=吉田智彦氏)が、このほどタレントのヒロミさんをCCO(Chief Communication Officer)に就任したと発表し、11月10日、都内のベルサール秋葉原で会見を開いた。

「選ぶなら、HiKOKI」をキーメッセージにしたコミュニケーション活動を始動した同社は、今回、ヒロミさんを起用した理由について、「ヒロミさんは、職人の皆様からDIYerまで幅広い年齢層の方から高い人気を得ている。また、工務店の家庭に生まれ幼少の頃より工具に慣れ親しんでおられ、大工仕事に精通している。また、エンターテインメントのプロとして芸能界の第一線で活躍されていることからCCOに適任と考えた」としている。

ヒロミさんは、「自分のバックグラウンドや趣味が今回のオファーに繋がったと思うと嬉しい。Hikokiはお客様目線のブランド。お客様の目線で商品開発をしている。また、ビジネスパートナーである販売店目線でも何が良いのかを考えて製品に反映させていく姿勢は素晴らしい。CCおとしてより多くの方に1Hikokiを知ってもらえるように、また、工具を扱う職人たちもかっこよくできるような活動ができると嬉しい」とコメント。

現在、ヒロミさんのCCO就任を記念し、「選ぶなら、HiKOKI」プレゼントキャンペーンを2022年1月31日(月)までの期間で開催している。キャンペーンに応募した方の中から抽選で21名に豪華賞品をプレゼントする。さらに特別賞では11月10日に行われた記者会見の中でヒロミさんから提案のあった自分好みにカスタムできる「Hikokiワゴン」を1名にプレゼントする。

プレゼントキャンペーン概要

●期 間:2022年1月31日(月)まで

●応募方法:HiKOKI LINE公式アカウントを友だちに登録後、LINE上の専用フォームから応募すること。

●商 品:A賞 ヒロミCCO賞(1名)

自分好みにカスタム出来る「HiKOKIワゴン」とヒロミCCOが選んだプロの職人向けHiKOKI電動工具10点セット

B賞 インパクト賞(10名)

ヒロミCCOが選んだ色を使用したHiKOKIのオリジナルインパクトドライバ

C賞 DIY賞(10名)

ヒロミCCOが選んだDIY初心者でも使えるHiKOKI電動工具3点セット

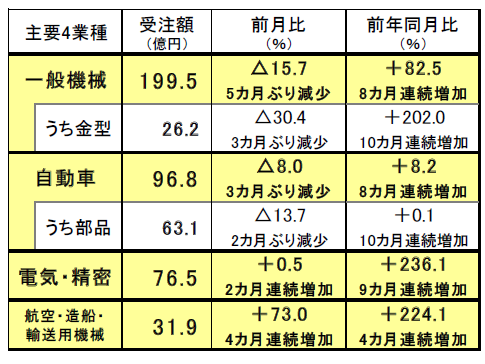

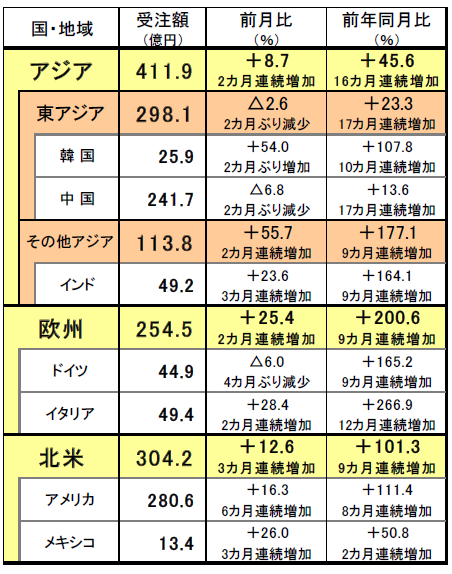

2021年10月分工作機械受注総額は1,492.2億円 日工会

日本工作機械工業会がこのほどまとめた2021年10月分の受注実績は以下の通り。

2021年10月分工作機械受注総額は、1,492.2億円(前月比+3.2% 前年同月比+81.5%)となった。受注総額は、2カ月連続の1,400億円超。年度上期末の9月から前月比増加。外需の欧米地域の増加が顕著で、その他の地域も概ね回復傾向が継続。

内需は502.9億円(前月比△12.6% 前年同月比+74.1%)で、年度上期の反動で前月比減少も2カ月連続の500億円超。補助金効果が継続したほか、自立的な回復の動きも進む。

外需は989.3億円(前月比+13.7% 前年同月比+85.5%)で、2018年6月(963.1億円)以来、40カ月(3年4カ月)ぶりの950億円超。欧米での増加に加え、その他アジアでの大型受注も寄与。

10月は内外需とも回復が継続する中、欧米での回復が強まる。一方、部材不足や部材価格・輸送費の高騰等の影響も引き続き注視。

10月分内需

502.9億円(前月比△12.6% 前年同月比+74.1%)。

・2カ月連続の500億円超。10月での500億円超は2018年(576.6億円)以来3ねんぶり。

・前月比2カ月ぶり減少。前年同月比8カ月連続増加。

・期末効果の反動減により前月比減少も、本年2番目の受注額と回復傾向は継続。

(出所:日本工作機械工業会)

10月分外需

989.3億円(前月比+13.7% 前年同月比+85.5%)

・2,018年6月(963.1億円)以来、40カ月(3年4カ月)ぶりの950億円超。

・前月比2カ月連続増加。前年同月比12カ月連続増加。

・主要3極ではすべて前月比増加。欧州、北米は回復が継続し好調な水準。

(出所:日本工作機械工業会)

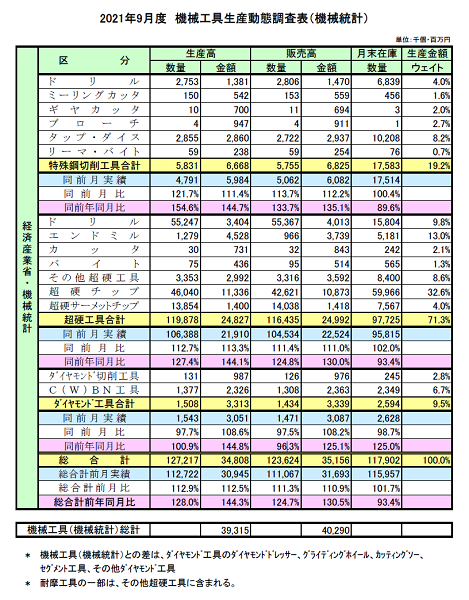

2021年10月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2021年10月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 364億円(133%)、耐摩耗工具 32億円(120%)、総合計 403億円(132%)。

■ドリル生産額

特殊鋼工具 14億円(146%)、超硬工具 37億円(136%)、ダイヤ・CBN 1億円(94%)、総合計 52億円(138%)。

■エンドミル生産額

特殊鋼工具 4億円(126%)、超硬工具 39億円(134%)、ダイヤ・CBN 1.4億円(99%)、総合計 44億円(132%)。

■カッタ生産額

特殊鋼工具 0.6億円(74%)、超硬工具 5億円(137%)、ダイヤ・CBN 0.7億円(120%)、総合計 6億円(125%)。

■ギヤカッタ生産額

総合計 7億円(125%)。

■ブローチ生産額

総合計 8億円(128%)。

■ねじ加工工具生産額

特殊鋼工具 32億円(154%)、超硬工具 3億円(161%)、総合計 36億円(154%)。

■バイト生産額

特殊鋼工具 0.3億円(132%)、超硬工具 9.4億円(139%)、総合計 9.7億円(139%)。

■リーマ生産額

特殊鋼工具 1.3億円(129%)、超硬工具 3億円(115%)、総合計 4億円(119%)。

■鋸刃カッタ生産額

特殊鋼工具 1億円(113%)、超硬工具 0.7億円(122%)、総合計 1.9億円(116%)。

■インサート生産額

超硬工具 147億円(134%)、ダイヤ・CBN 19億円(117%)、総合計 166億円(132%)。

■ボディ関係生産額

総合計 16億円(131%)。

■超硬合金生産額

切削用 151億円(109%)、耐摩耐食用 15億円(126%)、総合計 169億円(111%)。

日本機械工具工業会が令和3年度「秋季総会」で「日本機械工具工業会賞」を発表

日本機械工具工業会(会長=田中徹也 三菱マテリアル常務)が、10月21日、オンラインで令和3年度「秋季総会」並びに「日本機械工具工業会賞」を発表した。なお、今回の日本機械工具工業会賞はオンラインのため、発表のみとなった。受賞者は次のとおり。

業界功労賞

■八馬敦雄氏(酒井精工株式会社 会長)

〈工業会経歴〉

昭和42年5月~令和9月

日本工具工業会 ねじ切り工具専門委員会委員を継続中

平成元年6月~平成15年6月

日本工具工業会 理事

〈企業経歴〉

昭和39年6月 酒井精工(株)入社

平成元年6月 同社代表取締役社長

平成24年6月 同社代表取締役会長

平成26年6月 同社会長(現任)

【功績の概要】

昭和42年5月、日本工具工業会ねじ切り工具専門委員会委員に選任された。以来、現在に至るまでねじ切り工具専門委員会のメンバーとして殆どの委員会に出席され、ねじ切り工具専門委員会メンバーの模範となる大きな存在である。会社においてはタップの発明・考案により数々の特許・実用新案を取得し、独自の製品で国内だけでなく海外にも販路を拡大された。(昭和63年12月発明功績賞受賞〈大阪府〉)。また、会員代表として平成元年に理事として就任され、現在にまで工業会に長きにわたり貴重な意見を発信されている。平成18年には、永年の会社および工業会の発展への貢献により黄綬褒章を受章された。今回の『業界功労賞』受賞後も、専門委員会を支援していただき、会社の繁栄と工業会の発展にますますご尽力を頂きたい。

■田中啓一氏(日立ツール株式会社 現 株式会社MOLDINO 元代表取締役社長)

〈工業会経歴〉

平成22年6月~平成23年6月 超硬工具協会 副理事長

平成23年6月~平成25年6月 超硬工具協会 理事長

平成25年6月~平成27年6月 超硬工具協会 理事

〈企業経歴〉

昭和47年日立金属(株)入社

平成21年4月 同社執行役常務、営業センター長

平成22年6月 日立ツール(株)代表取締役社長

平成27年3月社長退任、同社退職

【功績の概要】

平成22年6月、旧、超硬工具協会副理事長に主任、翌年理事長に就任された。副理事長時代からリーマンショック後の国内市場の縮小、高齢化問題、世界と比較した教育レベルの低下、国内産業の空洞化等問題を提起された。理事長時代は(1)主要原料であるタングステン、コバルト等価格および需給動向の早期情報入手、(2)超硬工具スクラップのリサイクル促進、(3)世界切削工具会議(WCTC)2013日本開催に向けた準備に注力された。また、協会始まって以来の大きな懸案となった『コバルトの特定化学物質指定』にカンしては、環境委員会メンバーとともに関係諸官庁と度重なる交渉に参加され、紆余曲折はありながらも、最終的には超硬工具ユーザーは規制の対象外という協会の要望がほぼとおる結果に至った。一方、日本工具工業会と共催による世界切削工具会議(WCTC)京都会合2013では、両団体で日本切削工具協会(JCTA)を設立、理事長に就任、アジア圏で初開催となった世界会合を成功裏に導くなど協会活動の振興発展に尽力された。

技術功績大賞

●新世代コーティング「ABsotech®」の開発

住友電工ハードメタル(株)

奥野 晋、小林史佳、中山裕博

[新規性]

SVD法を用い、ナノメートルオーダーでの組織制御を行うことで、従来技術では実現することが不可能であった平均含有比率80%以上という非常に高いAl含有量のAlTiNを、高硬度のfcc構造を100%維持したままコーティングする技術を世界で初めて確立した。同技術を切削工具へ適用することで、従来のCVD材種の耐摩性と従来PVD材種の耐欠損性を兼備する、高いAl含有純立方晶ナノ積層CVD-AlTiNコーティングの量産を塩津源した。

技術功績賞

●非鉄用底刃付きスレッドミルの開発

オーエスジー(株)

依田智紀

[新規性]

①スレッドミルは側面切削のため、めねじ口元と奥で径差が大きくなる問題点があった。側面からの応力の影響が出にくいよう、スラスト荷重が強くなるような底刃形状に工夫した(イメージとしては突っ張り棒とおなじ)ことに新規性がある。②高能率を狙いスクイを強くし、刃数を増やすと、切りくずがつまるという問題点があった。底刃をネガにして切りくずを細かくし、2溝にすることで切りくず排出性を向上させる工夫をした。

●高剛性突切り工具「TungFeed-Blade」の開発

(株)タンガロイ

宮澤駿輔、谷口雅弥

[新規性]

本製品はツールブロックがブレードと主分力方向で当接する機構を有し、ブレードのたわみを抑制する高剛性な構造である点に新規性がある。工具高さを従来比最大2倍に向上させたブレードは、3ポケット仕様で経済性にも優れる。ツールブロックは、旋盤タレットと広い接触面積で拘束され、高能率加工にも耐えうる。ツールブロックに再度スラストピンを設置することにより、ブレードの位置決め精度の向上と同時に操作性も向上させた。

●鋼旋削加工用CVD罪種「MC6115」の開発

三菱マテリアル(株)

佐藤賢一、真田智啓、佐藤敏博

[新規性]

切削工具用の硬質皮膜としてAl2O3が使われていたが、結晶配向において同社従来品の10倍以上の値を示す新しいAl2O3結晶配向制御技術の適用により高速切削加工で優れた耐摩耗性を発揮することができる。さらに積層被膜の層間付着強度を向上させる新結合層と被膜内の引張応力の緩和技術の適用により切削時の高い刃先安定性を実現した。

技術奨励賞

●ハード加工用スカイビングカッタの開発

(株)不二越

山﨑 格、佐藤嗣紀、西野達也

[新規性]

熱処理後の高硬度歯車の仕上げ加工において、超硬スカイビングカッタを採用するが、工具の欠け、摩耗により短寿命という問題点があった。これに対し、ハードスカイビング加工に特化した、形状、コーティング、材料を採用することによって、安定した工具寿命を達成することを実現したことに新規性がある。

●両面インサート式汎用肩削りカッタ「WWX」の開発

三菱マテリアル(株)

神原正史

[新規性]

インサート式ミーリング工具はワークと刃先の干渉を防ぐため、切れ刃を工具外側に傾ける(2番逃げ)必要性があるが、両面インサート式の場合、分厚いため大きく傾ける必要がある。結果、切れ刃は工具外側に向き、切りくずもその方向へ生成・排出されやすい。特に壁面加工ではワーク壁面方向に切りくずが排出されることになるため、ホルダとワークとの間に噛み込み、インサート欠損やワーク壁面に傷がつくなどの課題がある。これら課題に対し、インサートブレーカで切りくずを工具内向き方向へ強制的に折り曲げ、噛み込みを防ぐ既存技術は存在するが、切削的鋼は高くなり安く汎用的に使用することは困難であった。そこで同社は、独自の切れ刃凸形状とねじれすくい面形状を開発し、切りくずを強制的に折り曲げずに工具内側方向へ低抵抗かつスムーズに生成・排出し、噛み込みを抑制する新技術を確立した。

●立壁/底面仕上げ用8枚刃エンドミルの開発

(株)MOLDINO

田牧賢史朗、一木順二、田中寛明

[新規性]

①従来ロング刃長エンドミルでの立壁仕上げ加工は、刃長が長いため同時接触刃が増え、切削抵抗とその変動が大きく、壁面の倒れを抑制することは困難であった。そのため、高精度に加工するためには再加工を繰り返さなければならず、目標制度を確保するための修正工数増加に課題があった。そこで同時接触刃を考慮した外周刃設計(外周ねじれ角38°、刃数8枚刃、ap0.5D、刃長1D)を採用することで、切削抵抗の変動を最小化し、ロング刃長エンドミルに対して加工能率を損なわずに、再加工なしで高精度な立壁仕上げ加工を実現できるところに新規性がある。②さらにコーナR刃の羽付け方法を工夫することで、底刃とコーナR刃のつなぎ目をシームレス化し、従来底面仕上げ加工時に課題であった不均一なカッターマークや白濁化を抑制することができ、高品位な底面仕上げ加工も可能となる。

●超硬合金高能率加工用エンドミルの開発

ユニオンツール(株)

齋藤拓信、渡邉昌英

[新規性]

超硬合金加工用エンドミルとして同社従来品の「UDC-Fシリーズ」があるが、工具寿命と加工能率には改善の余地があった。被削材が超硬合金であることから加工能率の向上は困難と思われていたが、今回の開発品である「UDC-Fシリーズ」では高能率加工に耐えうる新しい刃先処理と、耐摩耗性を強化した改良型ダイヤモンド被膜を採用することで工具寿命と加工能率を両立して向上させたことに新規性がある。

2021年度日本機械工具工業会環境賞

■環境大賞

京セラ(株)

新型コロナウィルス感染の拡大によって世界経済が大きく低迷する中、環境マネジメントシステムに基づく高レベルの組織的な仕組みが構築されており、地球温暖化防止、廃棄物削減等、環境活動に積極的に取組まれ、改善の推進力も高いと判断出来る。これらの環境活動は、他社の規範となり、2021年度環境大賞にふさわしいと判断した。

■環境賞

MMCリョウテック(株)

これまでの環境を考慮した継続的な活動やそれを維持する仕組みづくりなどの結果が反映され、高評価であった。特に地球温暖化防止に対する評価が高く、他社の模範となり賞賛に値すると判断した。

■環境特別賞

(株)東陽、日本特殊陶業(株)、ユニオンツール(株)

総合評価では環境大賞、環境賞の2社に及ばないものの継続して環境調査指標が向上しており、賞賛に値すると判断した。二酸化炭素排出量が生産高原単位で2018年度以降3年連続大きく減少している、総廃棄物量が5年連続減少している、埋め立て処分量が極めて少なく、再資源化率もほぼ100%を継続しているなど、これらは他社の模範になるものであると判断した。