ニュース

「来年は創立65周年」日本工作機械輸入協会が通常総会を開く

総会終了後の懇親会で、中川会長は、総会が滞りなく終了したことを報告したあと、「当協会会員は、現在、正会員・賛助会員合わせて63社となり、昨年同時期に比べ3社増となった。」とし、今後も会員数の増加に向け意欲を示した。また、今年は9月16日から21日までの6日間、ドイツ、ハノーバーにてEMOが開催されるが、「当協会でも恒例の視察ミッションを組んでおり、EMO視察ミッションが、皆さま方の新たな営業活動の一助となることを期待している。」と述べた。また、同協会は、2020年に創立65周年を迎えるが、これを記念して“日本の工作機械輸入の歴史”のタイトルで記念誌を発行するとした。中川会長は、「わが国初めて工作機械が輸入された当時とは、世の中の情勢、状況に隔世の感があるが、今なお輸入工作機械は、広く産業界において不動の地位を保ち、独特な光を放ち続け、わが国のものづくりに大いに貢献しているものと信じている。当協会では、この記念誌の発行を一つの区切りとして、新たな気持ちで今後ともわが国のものづくりの一助となるべく、日々努力を重ねていく所存である。」と述べた。

乾杯の発声をアントネッラ・マルッチ イタリア大使館 貿易促進部副部長が行った。宴もたけなわの頃、散会した。

DMG森精機が7月9日(火)~13日(土)まで「伊賀イノベーションデー2019」を開催!

DMG森精機(社長=森 雅彦氏)は、7月9日(火)~13日(土)の5日間、DMG森精機伊賀事業所にて伊賀イノベーションデー2019を開催する。今回は、「5軸化・デジタル化・自動化」をテーマとし、大型5軸制御マシニングセンタ2台、日本初出展の3機種を含めた計36台を展示してデモ加工を実施する。金型、航空宇宙、自動車、医療の各分野に最適なソリューションを機械のみならず、ワーク、DMG森精機認定周辺機器(DMQP)とともに提案する。 また、DMG森精機の創立70周年を記念し、全国70社の顧客とともに5軸加工機の普及を目的に発足した「5軸加工研究会」の展示スペースも設ける。会場内の大型モニタでは約100本の映像を放映するほか、ステージプレゼンテーション、技術セミナー、5軸加工体験や工場見学を通じて来場者に最適なソリューション提案を行う。 その他、DMG森精機の奈良事業所内にあったグローバルパーツセンタを伊賀事業所に移転し、7月9日から本格稼働する。期間中は毎日、JR名古屋駅とJR新大阪駅から無料送迎バスを運行。

伊賀イノベーション2019の見どころ

■5軸化・複合化・自動化 日本初出展となる、5軸加工を実現する回転傾斜テーブルを搭載した立形マシニングセンタDMP 70、高速かつ高性能な内製主軸「speedMASTER」を標準搭載した大型5軸制御マシニングセンタDMU 340 Gantryを含めた8台を展示。また、ターニング用の高性能主軸turnMASTERと、全長わずか350 mmのミーリング主軸compactMASTERを搭載し、圧倒的な切削能力を実現した複合加工機NTX 2000 / 2500 2nd Generationを含む、NTX 2nd Generationシリーズを展示する。 自動化の展示では、オペレーターとの接触を防ぐレーザセンサを搭載し、非接触給電で24時間連続稼働が可能な自律型走行ロボットAGVを始めとするロボットシステム、パレットプールシステム、ガントリローダシステムを含めた6種類の自動化システムを紹介する。■デジタルファクトリー 伊賀事業所の組立工場、ボールねじ工場、精密加工工場ではデジタル化を導入している。機械の稼働監視を行うDMG MORI Messenger、生産管理を実現するWERKBLiQを紹介し、自社を実証の場として培ってきたDMG森精機の生産改革のノウハウを紹介する。■【大注目】日本初出展の機種はコレだ! ●ターニングセンタ「NLX 6000 | 1000」 ●立形マシニングセンタ「DMP 70」 ●アディティブマニュファクチャリング「LASERTEC 12 SLM」5軸加工研究会 全国70社の顧客DMG森精機の5 軸加工機のスタンダード機「DMU 50 3rd Generation」を貸し出ししDMG森精機のアプリケーションエンジニアを月2回派遣してプライベートレッスンを実施している。会期中は会員の展示スペースを設け、顧客の5軸加工機を活用した生産改革を紹介する。グローバルパーツセンタ パーツを収納できる容積率が従来比150%となり、最新鋭の高層自動ラック倉庫と最新の倉庫管理システムにより、全世界に広がる顧客にさらに迅速・確実にパーツを供給する。24時間以内のパーツ発送率95%(2019年3月時点)のさらなる向上を目指す。

伊賀イノベーションデー2019概要

日時:2019年7月9日(火)~13日(土) 10:00~17:00会場:DMG森精機(株)伊賀事業所 (〒519-1414 三重県伊賀市御代201)詳細:来場には事前登録が便利。↓詳細はコチラのサイトへ↓https://www.dmgmori.co.jp/sp/iga/iga2019/?utm_source=letter&utm_medium=…

天田財団が「2019 年度 研究開発助成・国際交流助成」を募集

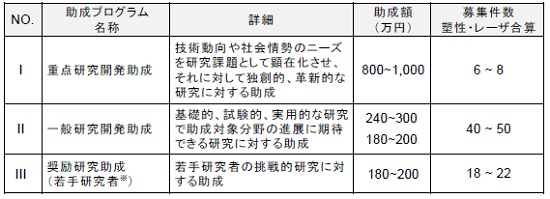

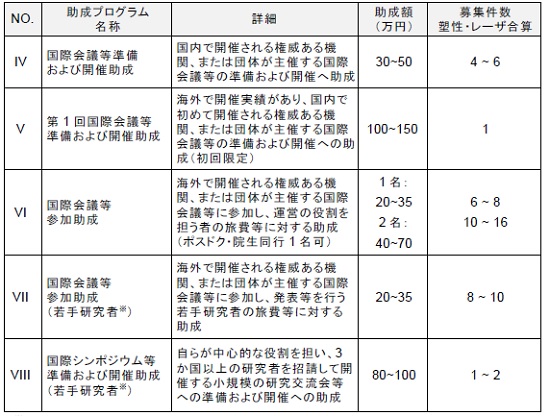

天田財団(理事長=岡本満夫氏)は、金属などの塑性加工およびレーザプロセッシングに関する「2019 年度 研究開発助成・国際交流助成」の募集を6 月10 日(月)から開始した。助成総数は80 件以上、助成総額は約2 億7,500 万円の予定。なお、応募の締め切りは、7 月31 日(水)。

今回募集する助成の対象分野は、金属などの塑性を利用した加工(塑性加工)および高密度エネルギー下での諸特性を利用した加工(レーザ加工)に必要な技術の研究開発とその関連技術に対する調査・研究、ならびにそれらの普及啓発に対する国際交流。国際交流助成については、今回の助成決定分が総額に達しなかった場合、後期日程(10 月予定)で追加募集を行う。

近年、加工製品の高強度化や軽量化への対応として、被加工材のマルチマテリアル化が進んでいる。そのため、同財団は、金属だけでなく、その代用が可能なプラスチック、CFRP(炭素繊維強化プラスチック)、セラミックス、複合材料なども対象としている。また、製造業において、スマートファクトリーの実現に欠かせないIoT、AI、CPS (Cyber-physical system)など、塑性・レーザ加工に間接的に影響を及ぼす技術に対しても助成の対象としている。

助成を希望する方は、同財団ウェブサイト(https://www.amada-f.or.jp/)に研究者登録後、各助成プログラムを選択し、応募すること。

■助成概要

研究開発助成(募集期間: 2019 年6 月10 日~ 7 月31 日 約2 億5,000 万円

国際交流助成(前期募集期間:2019年6月10日~7月31日)約2,500万円

(*若手研究者: 2020 年3 月31 日時点で満39 歳以下、かつ同財団の研究開発助成の未受給者)

天田財団について

1987 年に株式会社アマダ(現株式会社アマダホールディングス)の創業者であり、当時同社会長の天田勇氏を設立代表者として、財団法人 天田金属加工機械技術振興財団が設立。同財団の目的は、金属等の塑性加工分野における機械・加工システム技術に関する研究開発助成事業、ならびにその普及啓発事業を通じて、塑性加工機械に関する技術の向上を図り、広く金属加工業界および経済の発展に寄与すること。2007 年からは、研究開発助成の対象を時代のニーズに合わせて、レーザプロセッシング分野へと拡大した。2011 年には公益認定を受け、公益財団法人 天田財団へと名称を変更し、現在に至っている。

日東工器が小口径配管での大流量・液だれ低減を実現する迅速流体継手「コンパクトゼロスピルカプラ」を発売

日東工器(社長=小形明誠氏)は、このほど迅速流体継手「コンパクトゼロスピルカプラ」を開発し、発売した。

日東工器(社長=小形明誠氏)は、このほど迅速流体継手「コンパクトゼロスピルカプラ」を開発し、発売した。

スーパーコンピュータなどの電子精密機器では、稼働時に発生する熱が故障の原因になる。そのため、冷却水を配管内に流すことで電子機器を冷やす水冷方式が導入されていた。近年では電子機器の高密度実装化に伴い、稼働時の発熱量が増加していているため、冷却効率を高めるコンパクトかつ大流量の継手のニーズが高まっている。

今回発売の「コンパクトゼロスピルカプラ」は、こうした小口径配管における大流量のニーズに対応した設計により、冷却効率の向上を実現した製品だ。また、ワンタッチ接続のため狭い箇所での作業がしやすくなっている。さらに独自の液だれ低減バルブ構造を採用し、接続・分離時の液だれ量と空気混入量を低減したことにより、配管周囲を清潔に保ち、液だれによる電子機器の故障を防止する。

サイズは、1/8、1/4の2タイプ。使用圧力は1.0MPaまでに対応。

日立建機教習センタの共同出資事業に合意

アウトソーシング(会長兼社長=土井 春彦氏)、アウトソーシング子会社のPEO(代表取締役社長=西村洋平氏)および日立建機 (社長兼CEO=平野耕太郎氏)は、 ICT施工の全工程について学ぶことができる教習プログラムの開発・提供を目的に、5月31日、日立建機の100%子会社で、建設機械などの教習事業を展開する日立建機教習センタ(社長=山本茂紀氏)を共同出資会社とすることに関して基本合意書を締結したと発表した。 グローバル総合人材サービス企業のアウトソーシンググループは、業種分散により、特定業種動向に左右されない業績平準化と流動性を両立するなかで、建設機械分野においても豊富な実績がある。また、IT、建設・土木の技術者育成スキームを推進し、業界最大級である13,000 名超の在籍エンジニアによる技術者派遣のみならず、システム・エンジニアリング、ロボット、ソフトウエアの開発にも高い実績とノウハウを有している。 一方、日立建機グループは、建設・マイニング機械に関わる製品や部品・サービスをはじめとしたバリューチェーンをグローバルで提供しており、国内においては、生産労働人口の減少、熟練技能者の高齢化を背景として、建設・土木業界の課題である「安全性向上」「生産性向上」「ライフサイクルコスト低減」の解決に貢献するため、ICT 施工ソリューションを提供するとともに、日立建機教習センタの教習事業を通じて、建設・土木業界の人材育成サービスを提供している。 アウトソーシンググループと日立建機は、今後、ICT 施工の導入を促進するためには、建設機械の操作に関する教習とともに、ICT 施工の全体が学べる教習の提供が必要であると判断し、日立建機教習センタを共同出資会社とし、パートナーとして協業を開始するに至った。この協業では、アウトソーシンググループが培ってきた製造業向けの研究開発工程から量産工程までに至る知見と、日立建機のICT 施工向けの製品・ソリューションを提供してきた経験とノウハウを生かし、日立建機教習センタが担ってきた教習に加えて、起工測量から、設計・施工計画、施工、検査、データ納品までの全工程について学ぶことができる教習プログラムを開発・提供していく。

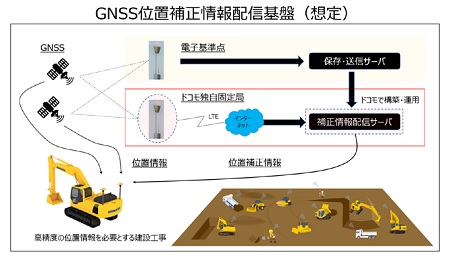

コマツが建設現場のデジタルトランスフォーメーションを加速 ~NTTドコモのGNSS位置補正情報配信基盤を活用~

コマツ(社長=小川啓之氏)がこのほど、NTT ドコモ(社長=吉澤和弘氏)が技術検証を開始した「GNSS位置補正情報配信基盤」を活用し、建設現場のデジタルトランスフォーメーションを実現して安全で生産性の高いスマートでクリーンな「未来の現場」の早期実現を目指すと発表した。

コマツ(社長=小川啓之氏)がこのほど、NTT ドコモ(社長=吉澤和弘氏)が技術検証を開始した「GNSS位置補正情報配信基盤」を活用し、建設現場のデジタルトランスフォーメーションを実現して安全で生産性の高いスマートでクリーンな「未来の現場」の早期実現を目指すと発表した。

コマツは、本年4 月よりスタートした新中期経営計画「DANTOTSU Value – FORWARD Togetherfor Sustainable Growth」において、イノベーションによる価値創造を成長戦略のひとつとしている。その中では、モノ(建設機械の自動化・高度化)とコト(施工オペレーションの最適化)の高度化により施工のデジタルトランスフォーメーションを実現することで、深刻な労働力不足など、建設現場における社会課題の解決を目指している。

具体的には、高度化されたICT 建機が司令塔となり、すでに市場にある従来型も含めたすべての建機がデジタル化されお互いが協調して稼働することで、安全と生産性が大幅に高められた現場の実現を目指す。そのためには、高度化されたICT 建機の市場導入に加え、既存の従来型建機に後付けでICT 機能を付加する「スマートコンストラクション・レトロフィットキット(仮称)」の提供、施工計画および3D 設計データの自動生成機能、そして精度の高いGNSS 位置補正情報が欠かせないとしている。

今般、NTT ドコモが提供するGNSS 位置補正情報配信基盤を活用することにより、低価格で精度の高い位置補正情報を取得することが可能となり、コマツが描く「未来の現場」の実現を加速する。

「この時をチャンスと見てイノベーションを起こしていく」日本工作機器工業会が第27回通常総会を開く

総会後の懇親会であいさつに立った寺町会長は、「2018年度の暦年の売上は、2,280億円で前年比13.5%増となり、当初の予想を5%ほど上回ることができた。また年度としても過去最高の実績を達成することができた。」とし、2019年度の需要予測については、「現在のところ5%減の2,166億円を予測している。米中の問題がここまで深刻になるということは予想に入っておらず、今年1年間はタフな中でやっていかなければいけない。」との見方を示し、「この時をチャンスと見て、イノベーション等を徹底的に取り組んでいくということが必要だろう。部品やそこに使われる道具、ツールといったもののクオリティーが高くて壊れないということが大変重要になる。これはまさに日本のお家芸ではないか。この強さをしっかりと保持しながらイノベーションを起こしていくことが、われわれ日本の企業に求められているところではないか。」と述べた。

北川祐治 副会長(北川鉄工所社長)が乾杯の発声を行い開宴した。宴もたけなわの頃、散会した。

「ロボット利活用の推進に全力で取り組む」日本ロボット工業会が通常総会を開く

総会後の懇親会であいさつに立った橋本会長は、「米中の貿易摩擦が当初見込みに反して、ますますエスカレートする方向にあるのに加え、英国のブレクジット問題、欧州議会の選挙等、われわれにとっては不安要素を抱える中でさらに不透明感が高まっており、景気の回復が遅れることを懸念している。」と先行き不等感を滲ませた。2018年度については、「受注額は9,624億円(前年比+1.9%)、生産額は9,116億円(+3.9%)と、それぞれ数字的には、過去最高となった。」と述べた。

2019年度については、「国内需要では引き続き好調な状態が続いるが、米中貿易摩擦の影響から、出荷額の7割を占める海外輸出が2018年度下期から減速傾向は続いている。年初の期待に反して、受注額は9,400億円(前年比▲2.3%)。生産額は、8,800億円(▲3.5%)と残念ながら5年ぶりのマイナス成長となる見込み。」と予測した。

また、ロボットの社会実装を加速して、社会改革を担うことについて触れ、「必要な制度整備や施策体系について早急に取りまとめをすることになっており、ロボット業界としてもロボットの利活用推進に当たっては全力で取り組む所存である。本年度は市場拡大に向けた取り組み、イノベーション加速に向けた産学連携の推進、国際標準化の推進や国際協調・協力の推進という柱を挙げて、進めている。」と述べた。特に市場拡大に向けた取り組みについて、「昨年7月に設立したFA・ロボットシステムインテグレータ協会の会員が既に200社を超えるという大きな規模になっており、業界の期待の大きさが伺われる。業界としても、これらの期待に応えるべく、業界のネットワークの構築や、事業環境の向上、システムインテグレーションに対する専門の高度化、さらには、マッチング活動や人材育成といった活動を積極的に展開することとする。また、競争力をベースにした、グローバル市場での優位性に向け、イノベーションの加速を通じた市場の獲得、拡大、さらには市場におけるわが国の競争力の維持等、引き続き、日本ロボット学会はじめ、各関係学会、そして、関係業界との連携を深めていく。」と強調した。

「引き続き高い生産が維持」日本フルードパワー工業会が第20回総会を開く

懇親会であいさつに立った石川会長は、業界を取り巻く環境に触れた。この中で石川会長は「米国と中国の間の貿易戦争が、ここに来てさらに熱を帯びている。こうした事態は日本経済や私どもフルードパワー工業会に与えるインパクトについては、予断を許さないのではないか。今後もその動向を注意深く見守っていく必要がある。この米中の貿易戦争に加えて、北朝鮮の非核化の問題やEUのブレグジット問題、さらには中東のエネルギー問題等々があり、今年度は、全体としては不透明感が高い状態がしばらく続くのではないか。」との見通しを示した。

今年度の需要見通しについては、「油圧機器は、対前年度比マイナス1.4%の4,000億円弱(前年度比▲1.4%)、空気圧製品は4,700億円弱(同▲2.5%)となった。どちらも対前年度比マイナスだが、出荷額の総額、フルードパワーの総額で見ると、過去2番目に高いという数字であるので、見通しでは前年よりもやや下がるものの、引き続き高い生産が維持される状態である。」との認識を示した。

また、工業会の活動については、①国際的な情報や新技術に関する情報を的確に収集し、会員各社に提供する、②標準化事業を中心として、産学連携の動きをさらに活性化する、③会員各社の若手エンジニアの育成を支援する旨を述べた。

不二越が革新タップ「Hyper Z タップシリーズ」に高硬度鋼用を拡充!

不二越(社長=坂本 淳氏)が、このほど「Hyper Z タップシリーズ」に高硬度鋼用を拡充した。

不二越(社長=坂本 淳氏)が、このほど「Hyper Z タップシリーズ」に高硬度鋼用を拡充した。

現在、自動車部品や産業機械など幅広い分野の金型・部品において高硬度鋼が多数使用されている一方、その硬さにより工具が欠けやすく摩耗も早いため、刃先強度が強く、耐摩耗性に優れた高硬度鋼に適した工具のニーズが高まっている。

同社では、2016年に安定した加工精度と切りくず排出性を両立する刃先・溝形状を有し、同社独自の特殊表面処理を施した革新タップ「Hyper Z タップシリーズ」を市場投入。驚異的な安定性と長寿命を実現するとして幅広いユーザーから好評を博していることを受け、今回は、高硬度鋼などの加工に焦点を当てた「Hyper Z ロースパイラルタップ」を新たにラインナップした。汎用、ステンレス用に続くHyper Z タップシリーズ拡充で、様々な被削材・寸法・切削条件に対応し、さらに、ドリルとタップのセットによる穴加工全体の最適化・高効率化を提案することで、ユーザーの生産性向上とコストダウンに貢献する。

特長

① 長寿命化の実現

不二越独自の硬さと靭性を兼ね備えた粉末ハイスと表面処理で、刃先強度と耐摩耗性が向上。高硬度鋼に加えダクタイル鋳鉄でも、刃先の欠損を抑え、他社同等品と比較して2倍以上の工具寿命を実現。

② 安定した加工能力

高硬度鋼用に最適化されたロースパイラル溝形状で、切りくずを細かく分断し、排出性を向上。切りくず詰まりや絡みによるトラブルが発生しやすい横形マシニングセンターでも、安定しためねじ加工を可能にする。

■シリーズと寸法範囲・価格

Hyper Z ロースパイラルタップ ZSP-LS

・寸法範囲 : M3~M12 並目・細目 10寸法

・参考寸法 : 代表寸法M6 (並目) 全長 62mm 1,830円/本(税抜)

代表寸法M20(並目) 全長 82mm 4,880円/本(税抜)