ニュース

不二越が世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売

不二越はこのほど世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売したと発表した。

不二越はこのほど世界最速・軽量コンパクトロボット「MZ04」と低出力ロボット「MZ04E」を世界同時発売したと発表した。

国内外のものづくり現場では、自動車、産業機械はもとより、電機・電子分野や、化学、食品などの軽工業分野において小型ロボット導入による自動化のとり組みが本格化している。一方、中国をはじめとした新興国では、人件費の高騰、労働人口の減少などを背景に、これまでの人手作業の自動化、小型ロボットへの置き換え需要が急速に拡大している。

同社ではこのような時流を受け、2013 年9 月に小型ロボット「MZ07」を市場投入、同社独自の工具・軸受・油圧などの流通店網、ロボットインテグレータ網をフル活用して、全世界で小型ロボット市場の深耕にとり組み、注目を集めたが、今回、小型ロボットのボリュームゾーンである3~4kg可搬をターゲットに、世界最速・軽量コンパクトロボット「MZ04」と、低出力ロボット「MZ04E」を新たに市場投入。使い勝手を大幅に向上することでロボット導入の敷居を下げ、これまでロボットを使ってこなかった顧客への導入を加速することを狙いとしている。

●最高水準の性能・仕様

(1) 世界最速の動作性能

ロボットアームの軽量化と最新の制御技術により、クラストップの動作速度を実現している。サイクルタイムを短縮し、幅広い用途で生産性を改善した。

(2) 周辺装置との調和

手首を中空構造とし、ケーブル類を収納。周辺装置との干渉リスクを大幅低減。

(3) 軽量コンパクトボディで自由な設置

ロボット本体の設置面積を、A5用紙サイズに抑え、狭小スペースへの設置を可能にした。26kgの本体質量は、天吊りや壁掛け、傾斜設置など、ロボットレイアウトの自由度を向上している。

●使い勝手の向上

(1) カンタン操作

作業者がロボットアームを直接動かしてティーチングするダイレクトティーチング機能を搭載。直接的な操作により、ティーチングを容易に、そして大幅に時間を短縮。

(2) メンテナンス性の向上

なめらかなボディ形状で、表面に塵や埃がたまりにくく、拭き取り洗浄も容易になった。

●人に優しいロボット

全ての軸で定格出力80W以下のモータを使用した低出力タイプMZ04Eをラインナップ。安全柵なしでの設置にも対応(リスクアセスメントが必要)し、作業者との隣接作業を実現した。

価格はオープン価格。販売目標は2,000台/(2015年度)

日立ツールが続々新製品を投入!

日立ツール(社長=田中啓一氏)がこのほど続々と新製品を発表している。

耐チッピング性の高いPVDコーティング被膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具寿命の改善を行った『ミーリング加工用インサートAJコーティングシリーズ』、経済性に優れた4コーナ仕様の『刃先交換式工具 アルファ快削ショルダーミル4コーナ SS4P形』、高靱性鋼材を高能率で長寿命加工できる刃形が特長の高能率深彫り加工用3枚刃ボールエンドミル『エポックメガフィードボールエボリューションEMBE-ATH/EMBPE-ATH』、部品加工分野のニーズに対応するため、小径サイズを中心とした『超硬ノンステップボーラーのアイテム追加』―――これら注目の4製品について掲載する。

『ミーリング加工用インサートAJコーティングシリーズ』

硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具刃先のチッピングが発生しやすい問題がある。また、ステンレス鋼系の材料においても、材料の溶着や加工硬化により工具刃先がチッピングする問題もある。

硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具刃先のチッピングが発生しやすい問題がある。また、ステンレス鋼系の材料においても、材料の溶着や加工硬化により工具刃先がチッピングする問題もある。

AJコーティングシリーズ(JP4120、JP4105、JM4160)は、耐チッピング性の高いPVDコーティング被膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具刃先のチッピングや被削材の溶着を低減し、工具寿命の改善を行った。

JP4120は、耐摩耗性と靱性のバランスに優れる超硬母材を採用し、汎用からプリハードン鋼・焼き入れ鋼用の幅広い領域での工具寿命を従来比2倍に改善している。JP4105は耐摩耗性に優れる超微粒超硬母材を採用し、50HRC以上の焼き入れ鋼の加工において工具寿命を従来比2倍に改善した。JM4160は、靱性に優れる超硬母材を採用し、ステンレス鋼系の加工において工具寿命を従来比2倍に改善した。

特長は以下のとおり。

(1)耐チッピング性に優れる新組成PVDコーティング被膜の採用

Al含有量を増加した新組成系AlTiN系コーティング膜の採用により、耐チッピングを低減し工具寿命を向上させた。特にプレハードン鋼や焼き入れ鋼・ステンレス系鋼の加工において耐チッピング性に優れ、工具の損傷を低減致した。

(2)耐溶着性に優れる表面平滑コーティング膜を採用

従来皮膜より表面が平滑なコーティング膜を採用し、工具刃先への被削材の溶着を低減する。特にステンレス系鋼の加工において耐溶着性に優れ、工具の損傷を低減した。

(3)寿命

汎用~焼き入れ鋼加工用のJP4120、50HRC以上の高硬度鋼加工用のJP4105、ステンレス系鋼加工用のJM4160は、従来品と比較して2倍の工具寿命を実現した。

用途は、汎用~高硬度鋼、ステンレス系鋼ミーリング加工用。発売件数は103アイテム。

価格は¥864~¥1,814(消費税込み)。

『刃先交換式工具 アルファ快削ショルダーミル4コーナ SS4P形』

自動車、機械、航空機部品などの加工に使用されるショルダーミルは、コストパフォーマンス向上の目的によって、多コーナ化が求められている。このような市場ニーズを踏まえて、経済性に優れた4コーナ仕様のショルダーミルSS4P形を商品化した。SS4P形は、最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140を採用している。また、ブレーカは一般加工用のFW型、断続加工用のTFW型を採用した。

自動車、機械、航空機部品などの加工に使用されるショルダーミルは、コストパフォーマンス向上の目的によって、多コーナ化が求められている。このような市場ニーズを踏まえて、経済性に優れた4コーナ仕様のショルダーミルSS4P形を商品化した。SS4P形は、最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140を採用している。また、ブレーカは一般加工用のFW型、断続加工用のTFW型を採用した。

特長は以下のとおり。

(1) ワイパー付のインサートにより、良好な加工面が得られる。

(2) 切削抵抗を従来品比約10%の低減を実現した。

(3) ブレーカは、切れ味の良い一般加工向けブレーカ「FW型」と、断続加工や黒皮加工の高負荷加工向けブレーカ「TFW型」の2種類を採用。

(4) 最新のPVDコーティング材種JP4120及びCVDコーティング材種GX2140により、多様な被削材に対応し、長寿命化を実現した。

JP4120は、潤滑性の高いコーティング材種で炭素鋼、プリハードン鋼、鋳物、ステンレス鋼等の広範囲な被削材に対応する。GX2140は、35HRC以下の一般鋼に対して、優れた耐摩耗性の実現と高能率加工が可能である。

用途:部品加工を始めとした荒・中仕上げ加工。

仕様:ホルダ:3アイテム / インサート:6アイテム。

価格:ホルダ=¥34,236~¥51,948 (消費税込み) / インサート:\864 (消費税込み)

『エポックメガフィードボールエボリューションEMBE-ATH/EMBPE-ATH』

近年、金型の長寿命化の要望に伴い金型材料も高硬度化、高靱性化が進んでいる。特にダイカスト金型材では型寿命を伸ばすために、ねばくて削りにくい高靱性鋼材が増加している。このような高靱性鋼材の従来ボール刃形エンドミルでの加工では、切り屑離れが悪く切削初期に損傷するケースが多く、十分な性能が得られていなかった。

近年、金型の長寿命化の要望に伴い金型材料も高硬度化、高靱性化が進んでいる。特にダイカスト金型材では型寿命を伸ばすために、ねばくて削りにくい高靱性鋼材が増加している。このような高靱性鋼材の従来ボール刃形エンドミルでの加工では、切り屑離れが悪く切削初期に損傷するケースが多く、十分な性能が得られていなかった。

日立ツールではこのような背景を受け、高靱性鋼材を高能率で長寿命加工できる刃形を開発し、3枚刃のボール刃を強ねじれ形状に設計し切削抵抗を低減させた。また、先端部の切屑排出性の向上を実現した。

従来の3枚刃ボールに比べ工具寿命2倍以上、特に耐チッピング性能に優れた切削性能を実現した。また、この新3枚刃ボールの適用範囲は広く、軟鋼材から焼入れ鋼まで高能率切削が可能であり、金型の深彫り加工の市場ニーズに合わせた全117アイテムを発売した。

特長は以下のとおり。

(1)強ねじれボール刃形 (切削抵抗の低減、切削性の向上)

ボール部を強ねじれ形状に設計することで切削性が大幅に向上した。切削抵抗の低減、切屑流れを向上により、被削性の悪い高機能材料(高靱性材)においても良好な切削性能を可能にした。

(2)不等分割刃の採用 (びびり振動の抑制)

高速回転時、コーナ部加工時、深彫り時でのびびり振動を最小限に抑えるため、切れ刃に不等分割を採用した。

(3)先端部特殊チップポケット形状 (切り屑排出性の向上)

先端部の切り屑排出性向上のために新開発の特殊チップポケット形状を採用した。3枚刃の高能率加工において良好な切屑排出性を実現し、切屑の噛込みによる突発的な折損を防ぐことができ安定加工を可能とした。

(4)ATHコーティングの採用 (耐熱性、耐摩耗性の向上)

耐熱性、耐摩耗性に優れているATHコートを採用。特に高硬度鋼で威力を発揮する。

用途は被削材領域、軟鋼材~65HRCの焼入れ鋼(特に、高靱性鋼材にて従来品と性能優位性大)。ダイキャスト金型、熱間鍛造金型を中心に荒から仕上げ加工までカバーする高能率深彫り加工用エンドミルである。

仕様は合計117アイテム。ストレート21アイテム(EMBE-ATH:Ø1~20)、ペンシルネック96アイテム(EMBPE-ATH:Ø1~12)>

価格は\10,778~¥126,360 (消費税込み)

『超硬ノンステップボーラーのアイテム追加』

近年、自動車業界をはじめ部品加工分野において部品の小型化が進んでおり、穴加工においても工具径が小径から中径のさまざまなサイズに変更されてきている。中径サイズになると、切屑排出性が悪くなり折損等のトラブル発生が多くなる。この部品加工分野でも切屑排出性の良い鋼加工用の超硬ノンステップボーラーは高能率で長寿命な加工が可能な商品として高い評価を得ているが、今回、部品加工分野のニーズに対応するため、小径サイズを中心とした標準品アイテムの追加発売するに至った。

近年、自動車業界をはじめ部品加工分野において部品の小型化が進んでおり、穴加工においても工具径が小径から中径のさまざまなサイズに変更されてきている。中径サイズになると、切屑排出性が悪くなり折損等のトラブル発生が多くなる。この部品加工分野でも切屑排出性の良い鋼加工用の超硬ノンステップボーラーは高能率で長寿命な加工が可能な商品として高い評価を得ているが、今回、部品加工分野のニーズに対応するため、小径サイズを中心とした標準品アイテムの追加発売するに至った。

特長は、①特殊溝形状により切屑排出性が良く高能率ノンステップ加工が可能、②超耐酸化性に優れたTHコーティングにより長寿命でMQL(ミスト)加工に最適、③ダブルマージンの採用にて穴精度が向上、高送り加工も可能。

用途は自動車部品等の高能率穴加工。

●追加アイテム

・L/D=3:03WHNSB-TH=10アイテム、L/D=8:08WHNSB-TH=44アイテム

・L/D=10:10WHNSB-TH=50アイテム、L/D=15:15WHNSB-TH=40アイテム

・L/D=20:20WHNSB-TH=40アイテム、L/D=30:30WHNSB-TH=44アイテム

●価格

¥12,312~¥77,652 (消費税込み)

タンガロイが MillLine高送りカッタ『DoFeed ワイパーインサート』を拡充

タンガロイ(社長=木下聡氏)は、高送りカッタ“DoFeed”(ドゥーフィード)にさらい刃付きワイパーインサートを拡充し、このほど全国で発売を開始した。

タンガロイ(社長=木下聡氏)は、高送りカッタ“DoFeed”(ドゥーフィード)にさらい刃付きワイパーインサートを拡充し、このほど全国で発売を開始した。

高送りカッタDoFeedは低抵抗なインサートと多刃ボディという特長を持ち、金型ユーザを始めとして高い評価を得ている。一般に高送り加工は速い送り速度で優れた加工能率を発揮するが、加工面が荒く、後工程として中仕上げ・仕上げ工程が必要である。この点においてDoFeedも例外ではなかった。常に進化を続けるDoFeedは、さらなる高能率加工を実現するため高送り加工の常識を覆す新たなアプリケーションとしてワイパーインサートをラインナップに加える。

ワイパーインサートは従来のインサートと同様の主切れ刃形状に加え、正面切れ刃に幅の広いさらい刃を有している。従来のインサートと組み合わせて使用することで、送り速度はそのままに優れた加工面粗度を得ることが可能となる。高送り加工と優れた加工面粗度を両立させるワイパーインサートは、従来必要としていた後工程を短縮することを可能とし、さらなる高能率加工を提供する。また、要求される加工面品位によっては、後工程が必要となる場合にもワイパーインサートは効果を発揮する。

加工面が粗いことで、後工程で使用する工具の取り代変動が大きくなり、寿命のばらつきが発生するケースがあったが、ワイパーインサートは加工面粗度向上による取り代変動を減らすことが可能なため仕上げ工具の寿命安定化に貢献し、それに伴う工具交換回数の削減および機械ダウンタイムの削減が可能となる。新発想のワイパーインサートは高能率加工に加え優れた経済性も提供する。

主な特長

・送り速度を下げることなく優れた加工面粗度を得ることが可能。

・工程短縮により、さらに高能率な加工が可能。

・両面仕様2コーナワイパーインサート。

形番と標準価格

・インサート:LNGU06X5ZER-W AH7252,440円(税込み2,636円)

全アイテム:1形番

初年度は2,900万円の販売を見込んでいる。

セコ・ツールズが粗加工用と小径 4 枚刃エンドミルを Jabro®(ジャブロ) 製品ラインに追加

セコ・ツールズはこのほど16mm と 20mm 径の Jabro-HPM JHP951 粗加工エンドミルと、Jabro-Mini JM905 と JM920 小径エンドミルに 4 枚刃デザインを追加した。新製品の追加により、同社のプレミアム超硬ソリッド工具の機能がさらに拡張される。

セコ・ツールズはこのほど16mm と 20mm 径の Jabro-HPM JHP951 粗加工エンドミルと、Jabro-Mini JM905 と JM920 小径エンドミルに 4 枚刃デザインを追加した。新製品の追加により、同社のプレミアム超硬ソリッド工具の機能がさらに拡張される。

これまで 3 枚刃と 5 枚刃のタイプのみを取り揃えていたが、新しい 4 枚刃の JHP951 エンドミルは、カーブしたねじれ形状、不等間隔フルート、特別な刃溝設計が特長。鋼や鋳鉄などの一般的な被削材で、優れた粗加工機能を発揮するだけでなく、不安定な加工条件でも高い切り屑除去率を実現する。

また、5 枚刃バージョンと比較して、4 枚刃の JHP951 は切削力が低いため、切り屑排出のための空間確保されるため、すべての加工環境で最大 1.5 x D の深いポケット加工や溝加工の信頼性が増す。工具は直径 16mm と 20mm がある。

近年、医療および歯科分野でフルート数が多く精度の高い小径工具需要が高まっている背景を受け、このほどJabro-Mini JM905 と JM920 エンドミルに 4 枚刃バージョンを追加した。小型で高い rpm の工作機械用に設計された 4 枚刃のJM905 と JM920 は、インプラント生産で使用されるコバルトクロムやチタンなどの硬い被削材も高い効果で加工する。この工具の強度と安定性は、医療や歯科治療のラボでの、常に変化する切り屑厚さにも対応できる。JM905 と JM920 エンドミルは、これまで特殊な工具でしかできなかった 0.1~2.0mm 径に対応し、標準寸法を基準に最大 16 x D まで突出し部を延長できる。

近年、医療および歯科分野でフルート数が多く精度の高い小径工具需要が高まっている背景を受け、このほどJabro-Mini JM905 と JM920 エンドミルに 4 枚刃バージョンを追加した。小型で高い rpm の工作機械用に設計された 4 枚刃のJM905 と JM920 は、インプラント生産で使用されるコバルトクロムやチタンなどの硬い被削材も高い効果で加工する。この工具の強度と安定性は、医療や歯科治療のラボでの、常に変化する切り屑厚さにも対応できる。JM905 と JM920 エンドミルは、これまで特殊な工具でしかできなかった 0.1~2.0mm 径に対応し、標準寸法を基準に最大 16 x D まで突出し部を延長できる。

世界初、20メガピクセル産業用高解像度CMOSカメラ - LXシリーズDual GigEインターフェース採用で通常の2倍の撮影スピードも可能に!

8メガピクセルと12メガピクセルの製品モデルは、CMOSIS社の画素サイズ5.5μmの実績あるグローバルシャッタCMOSを採用している。CCDベースの既存システムを簡単にアップグレードして、格段に優れた感度と高いフレームレートを実現できるうえ、アップグレードのための光学系を新しくするコストの必要はない。

一方、20メガピクセルの製品モデルは、超高解像度であることに加えて、画素サイズ6.4 μm構造を採用し、8e-と極めて低いダークノイズと66dBの非常に高いダイナミックレンジを実現している。より精密で信頼性の高い画像解析が可能になるに加え、これらすべての製品モデルは、感度によって、高度に動的なプロセスでも信頼性の高い撮影を確かなものにする。

DualGigE標準規格に準拠したインターフェイスから、現在の市場では最小の20メガピクセルGigEVisionカメラとなっており、コスト効果に優れたシステム構築ができる。また、240 MB/sの転送帯域は、Single GigEカメラに比べて2倍のフレームレートないしは半分の転送時間を実現する。

11月分工作機械受注総額は1,390.5億円 日工会

日本工作機械工業会がまとめた11月分の受注実績は以下の通り。2014年月11月分工作機械受注総額は、1,390.5億円(前月比+4.0%・前年同月比+36.6%)となった。受注総額は、3カ月連続の1,300億円超。1,000億円超は15カ月連続。内外需とも堅調な動きが継続し、リーマンショック以降の最高額を記録。内需は6カ月連続の400億円超。政策効果に加え、JIMTOFの点字化以降かもあって前月から増加。14年9月に次ぐ本年2番目の高水準の受注。外需は前月比6カ月連続増加で、6カ月連続の800億円超。過去2番目の高水準。アジアのスポット受注が継続。北米も堅調持続。今月は欧州でも増加。今後も内需、外需とも回復基調で推移すると見込まれるが、国内景気やアジアの電気・精密向けスポット受注の動向を注視。

11月分内需

490.6億円(前月比+9.2% 前年同月比+17.9%)。・前月比2カ月ぶり増加、前年同月比17カ月連続増加。・JIMTOFによる押し上げ効果もあり、6カ月連続の400億円超で本年2番目の高水準。・政策効果が継続し、中小企業でも設備投資に前向き。① 一般機械 197.8億円(前月比+2.9% 前年同月比+15.4%) うち金型 27.5億円(前月比△0.6% 前年同月比△1.8%)② 自動車 159.4億円(前月比+14.3% 前年同月比+17.4%) うち部品 106.1億円(前月比△3.9% 前年同月比+5.8%)③ 電気・精密 38.3億円(前月比△8.5% 前年同月比+23.1%)④ 航空機・造船・搬送用機械 31.8億円(前月比+94.5% 前年同月比+21.3%)

11月分外需

899.9億円(前月比+1.4% 前年同月比+49.6%)。・前月比は6カ月連続増加、前年同月比は13カ月連続増加。・9カ月連続の800億円超。本年3月(904億円)に次ぐ、過去2番目の高水準。・北米が減少したが、その他アジアでスポット受注が拡大。欧州も増加。・アジア:462.7億円(前月比+2.5% 前年同月比+98.4%)・東アジア:245.0億円(前月比△4.6% 前年同月比+50.3%)〈中国〉:178.1億円(前月比+1.2% 前年同月比+43.1%)・その他アジア:217.7億円(前月比+11.8% 前年同月比+210.4%)〈タ イ〉25.8億円(前月比△24.9% 前年同月比△1.3%)〈その他〉:165.4億円(前月比+18.4% 前年同月比110.0倍)① 欧州:176.7億円(前月比+21.1% 前年同月比+31.2%)〈ドイツ〉:52.2億円(前月比+25.9% 前年同月比+14.4%)② 北米:249.1億円(前月比△7.3% 前年同月比+10.9%)〈アメリカ〉:213.2億円(前月比△5.8% 前年同月比+13.5%)

10月分超硬工具主要統計

超硬工具協会がまとめた2014年10月分超硬工具主要統計は以下の通り。【超硬合金重量】514トン(前年比113.3)。【超硬工具生産額】切削工具214億9000万円(前年比113.4)、耐摩工具33億260万円(同109.6)、鉱山土木工具8億7700万円(同138.5)、その他工具5億400万円(同110.3)、焼結体・工具21億5300万円(同111.5)、合計283億5000万円(同113.3)。【輸出入】輸出101億4400万円(前年比116.2)、輸入64億6100万円(同129.8)。【超硬工具出荷額】切削工具229億1200万円(前年比114.5)、耐摩工具32億6100万円(同110.9)、鉱山土木工具9億6200万円(同138.8)、その他工具3億9200万円(同100.0)、焼結体・工具25億1000万円(同108.9)、合計300億3700万円(同114.0)。【刃先交換チップ】生産2970万4000個(前年比112.7)、出荷3075万1000個(同115.6)。

重切削のOKKを見せつける! 新M工場の竣工披露を兼ねたプライベートショー「After JIMTOF」を開催

大阪機工(社長=井関博文氏)が12月5日(金)、6日(土)の2日間、同社の猪名川製造所において、“新M工場”の竣工披露を兼ねたプライベートショー「After JIMTOF」を開催し、多数の来場者で賑わった。OKKの強みである高剛性、重切削を前面に打ち出し、効率化や高速性で新しい横形マシニングセンタがさらに充実したRシリーズに注目が集まった。OKKのプライベートショーをレポートする。

OKKのマシンつくりを見せつける!

OKKの工作機械製造の主力工場として猪名川製造所がスタートしたのは1939年。メイン工場として同社を支えてきたのがM工場だった。新M工場は旧工場と同様、機械加工エリアと組立エリアの両機能を有する最新工場として生まれ変わった。

続いてP工場を見学。P工場はOKK初の恒温工場だ。ここではVM53R/VM43Rをつくっていた。次はV工場へ。敷地内には「1分間で100メートル以上の速さで歩きましよう」と健康的な看板が立っていた。

次にW工場を見学した。

この工場は2009年に建てられた。この頃、自動車部品加工業はもちろんのこと、建設機械産業やエネルギー関連産業の好景気を受け、横形マシニングセンタ、特に大型機に対応できる工場として竣工したが、現在は横形マシニングセンタの専用組立工場として運用されている。大きな横形を組み立てていた。

最後にS工場に入る。ここは主軸関係の一貫生産工場。切削エリアと空調ランクを恒温室とした研削エリアを持ち、階上のフロアには組立エリアを有している。

来場者もOKKのマシンに期待!

金型設備総合商社の植田機械 顧問の薮原 健氏は、「新しくなったM工場は素晴らしい工場となっており、ますますOKKさんの信用も増すだろうと感じた。強みである“重切削”と“剛性”に対する思い入れも再確認できて、今回のプライベートショーは見応えがあった。今後もの展開もますます期待がもてます」とエールを送る。

OKKは来年100周年を迎える――――。

JTEKT が大形軸受技術開発センターの本格稼動を開始! 市場成長が見込める産業機械分野に貢献 ~風力発電・高速鉄道・鉄鋼製造設備~

従来、大形軸受については、その大きさゆえに、机上の検討と基礎評価の後、顧客の実機で評価をする場合が一般的だったが、今回、「風力発電装置用超大形軸受試験機」「高速鉄道車両用軸受試験機」「鉄鋼設備用軸受試験機」を新たに導入し、実機に近い環境を再現した評価が可能になった。併せてシミュレーション精度も向上させており、より信頼性の高い軸受を短期間で開発していくとしている。

同社では、産業機械分野を市場成長が見込める重点分野と位置づけて、事業強化を進めており、大形軸受技術開発センターの開設・稼動開始もその一環である。同センターを中心に、産業機械分野向け軸受の商品開発を今後も強化する。

●大形軸受技術開発センターの概要

(1)名称:ジェイテクト 大形軸受技術開発センター

(2)所在地:大阪府柏原市国分東条町8-11

(3)投資総額:約20億円

風力発電の市場動向と設備概要

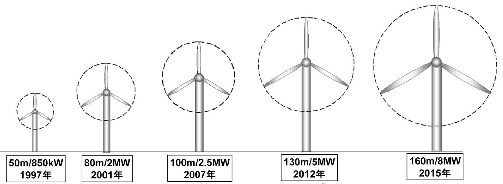

風力発電設備の大形化・高発電容量化 イメージ

(1)市場動向

欧州、中国を中心に風力発電の導入量は今後も増加し、洋上発電の占める割合が更に高まると考えられる。風力発電の洋上化が広まることで、ブレードの大径化・高発電容量化がすすみ、風力発電用軸受においても、高負荷容量化や更なる大形化が求められるようになる。

(2)これまでの課題点

軸受の性能確認は実機風車で実施しているため、試験条件は風況に影響され、評価項目や時間に制約があり、評価後の軸受内部状況の確認が不可能だった。このようなことが影響し、風車メーカーの開発期間の延長、開発費用の増大などといった課題が存在していた。

(3)評価試験機導入による課題解決

軸受外径φ2.5m、5MW クラスの風車に対応する実機サイズの評価試験を導入。

実機風車と同じ位置での荷重負荷を再現し、回転中の荷重・転動体挙動測定、潤滑状態

の観察が可能になった。評価結果とCAE解析を組み合わせることで解析精度が向上し、評価期間の短縮と開発コストの低減に貢献する。

風力発電装置用超大形軸受試験機

高速鉄道の市場動向と設備概要

(1)市場動向

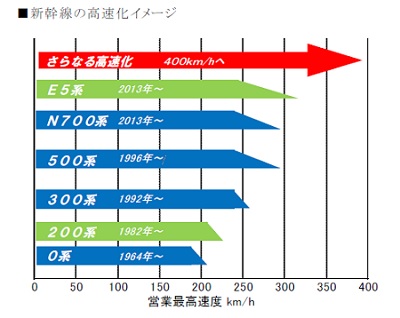

高速大量輸送鉄道の車両数は今後グローバルで伸び続けると考えられている国内の新幹線では開業当時の0系の最高時速は210km/hだったが320km/h にまで達し、今後さらなる高速化が進むと見られている。鉄道の高速化に伴い、軸受にも高速回転と振動に耐えうる高い安全性と信頼性が求められている。

(2)これまでの課題点

従来の評価設備では、実車で発生する不連続、不規則な振動やカーブで発生する車軸の動きや400km/h 以上の高速走行の再現ができなかった。また実車での継続的な測定や詳細観察などを行うことも不可能だった。

(3)評価試験機導入による課題解決

今回導入した評価設備では、これまで不可能であった実車両で記録した速度、振動、カーブ時の車軸の動きなどを忠実に再現したシミュレーションが可能となり、400km/h を超える評価試験を行うことも可能になった。

高速鉄道車両用軸受試験機

鉄鋼製造設備の市場動向と設備概要

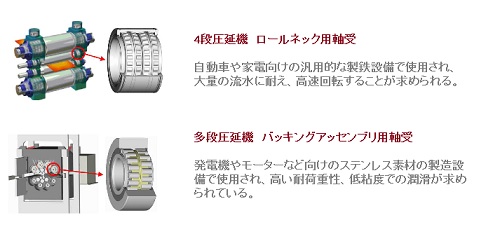

鉄鋼圧延機用軸受用途 イメージ

(1)市場動向

産業の根底を支える鉄鋼業界は今後も堅調に成長し続け、国内の製鉄メーカーのみならず海外の製鉄メーカーの事業展開拡大も期待されている。鉄鋼製造の現場で使用される軸受は大量流水・高速回転、低粘度潤滑・高荷重など過酷な環境で使用されている。

(2)これまでの課題

従来では実機環境での評価ができず、使用時に発生する損傷形態や水や熱などの周辺環境の影響などの解明が困難だった。

(3)評価試験機導入による課題解決

実機サイズでの評価、実機運転状況、周辺環境の再現が可能な試験機を導入。

これまで解明できなかった実機環境での損傷を再現し、開発技術の向上を実現した。

鉄鋼設備用軸受試験機

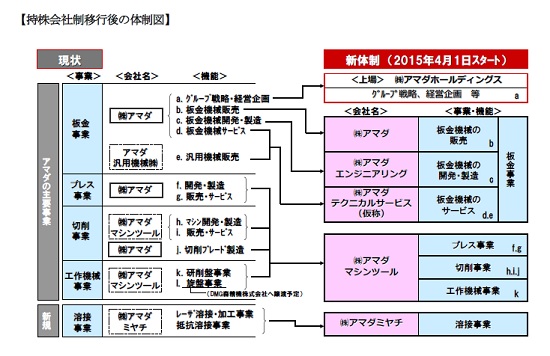

株式会社アマダホールディングス設立へ 持株会社制へ移行

アマダ(社長=岡本満夫氏)が、このほどグループ内の再編を実施し、2015年4月1日付で持株会社制へ移行することに決定したと発表した。同社グループでは「お客さまとともに発展する」という経営理念のもと、激変するグローバル市場に対応する改革を間断なく進め、モノづくりを通じて世界の人々の豊かな未来に貢献してきた。

現在、2016年3月期に売上高3,000億円、営業利益率15%を目標とした中期経営計画を推進中だが、2年後の創業70周年、その先の100周年への次のステージを見据えた持続的成長とより一層のグループ経営効率の最大化による収益拡大に向けて、強固な経営基盤の再構築を行う必要があると判断し、持株会社制への移行を決定した。

同社は持株会社制移行のため主要事業を分割し、同社子会社3社に承継させる。事業分割後は、株式会社アマダホールディングスへと社名を変更し、事業会社の統括や管理を主に行う持株会社となる。なお、引き続き上場を維持していく予定。

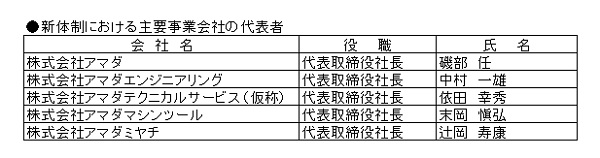

■持株会社移行後の状況(予定)

(1)社名

株式会社アマダホールディングス

(2015年4月1日付で株式会社アマダから株式会社アマダホールディングスに社名変更予定)

(2)事業内容

グループ戦略策定、経営企画 等

(3)本店所在地

神奈川県伊勢原市石田200

(4)代表者の役職・氏名

代表取締役会長 岡本 満夫

代表取締役社長 磯部 任

(5)資本金

54,768百万円

(6)決算期

3月31日

事業の再編について

今回の事業の分割により板金機械の販売を担う会社が新たに「㈱アマダ」に社名を変更する予定であり、板金機械の開発・製造を担う「㈱アマダエンジニアリング」と共にグループの中核をなす事業会社となる予定。また、今回のグループ再編にあたり、サービス体制の強化を目的にサービス機能を当社からアマダ汎用機械㈱に移管し、2015年4月1日付で「㈱アマダテクニカルサービス(仮称)」として事業を展開する。また、総務・人事等のグループ内の共通業務を集約し、シェアードサービスを専門特化して行う、「㈱アマダビジネスサポート」を設立する。

1.板金事業

(1)板金事業の製販分離

現在のアマダの板金事業を製販で分離する。開発・製造の機能は、新設される㈱アマダエンジニアリング(現在は㈱アマダエンジニアリング分割準備会社)が担当し、販売の機能は、同じく新設される㈱アマダ(現在は㈱アマダ分割準備会社)が担当する。

開発・製造のミッションは、開発面では市場創造のための技術開発の推進や、市場競争力のある商品の早期市場投入を実現すること、製造面では欧米及び中国の現地工場のコントロールをしつつ、適地適産による徹底したコストダウンを図ることである。

販売のミッションは、国内及びアジアでの板金ソリューション販売の推進であり、①レーザビジネスを軸としたソリューション提案の強化、②支店プロフィット体制での収益性の向上、③国内での成功オペレーションを適用したアジア事業の拡大としている。

(2)サービス業務の集約

これまで、板金機械の保守を担っていたサービス組織をアマダより分離し、独立採算制のサービス専門会社として㈱アマダテクニカルサービス(仮称)を発足させる。より高いサービス品質と効率性を同時に実現させ、顧客満足度の向上を図りつつ、サービスのメニュー化によるサービスビジネスの拡大を図ることを狙いとしている。

2.プレス事業

プレス事業は、現在のアマダから㈱アマダマシンツールに移管し、同社はプレス商品の開発、製造、販売、サービスを一貫して担当する。アマダマシンツールの既存事業である研削盤事業と今回取り込んだプレス事業とのシナジー効果を狙い、金型業界の開拓を目指す。ユーザーサイドに立った加工視点アプローチによるプレス事業の再建を推進していく。

3.切削事業

切削事業は、現在のアマダから切削ブレード製造の事業を㈱アマダマシンツールに移管し、同社は切削商品のマシン及び消耗品について開発、製造、販売、サービスを一貫して担当する。切削事業の一元化を図り、本業としての独立採算を確立しつつ高収益事業の更なる拡大を目指す。

4.工作機械事業

工作機械事業は、引き続き㈱アマダマシンツールが担当する。事業の選択と集中による収益体質の改善を実現しつつ、研削盤に特化した商品開発により他社との差別化を実現し、事業拡大を目指す。

5.溶接事業

溶接事業は、引き続き㈱アマダミヤチが担当する。アマダミヤチのミッションはレーザ溶接及び抵抗溶接事業の推進であり、アマダの板金ビジネスとの連携による売上高の拡大を図りつつ、不採算事業の再編による収益構造の改善及び本業特化体制の確立を図る。

6.シェアードサービスの分社化

現在のアマダの総務・人事等のグループ内の共通業務を集約し、新設する㈱アマダビジネスサポートに移管する。同社は、グループ内共通業務、間接材購買、施設・設備修繕などを担当し、グループ間接業務の集約・効率化による収益体質の改善を図る。

今回の持株会社制への移行により、持続的成長と一層のグループ経営効率の最大化による収益拡大に向けて強固な経営基盤の再構築を実現し、更なる企業価値の向上を目指すとしている。

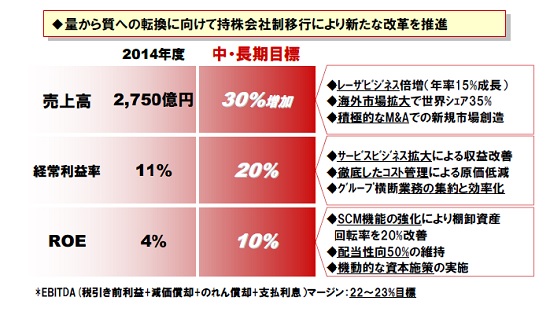

中長期目標『Task 3・2・1』に向けた取り組み

同社は、100周年の次なるステージを念頭に、中長期にわたり持続的発展を遂げるための目標を策定している。具体的には、2015年3月期売上高計画に対し 30%増の達成を視野に入れ、M&Aを含めた成長戦略の策定とその実行、経常利益率 20%の達成を目指した収益構造の改革に取組むとしている。さらにROE10%を目標にさらなる資本効率化などを推進していく。