ニュース

タンガロイ 刃先交換式ドリル「TungDrillTwisted」最新材種インサートを追加

タンガロイがこのほど刃先交換式ドリル「TungDrillTwisted」用インサートに最新の「AH7020」、「AH7030」材種を追加し、発売を開始した。

「TungDrillTwisted」(タングドリル・ツイステッド)は、経済的な4コーナ仕様インサートを採用した刃先交換式ドリル。工具径はφ12.5mm~φ54mmをカバーし、加工深さL/D=2、3、4、5の4種類のボディを設定した汎用性に優れた穴あけ工具シリーズ。

インサートには、汎用タイプのDJ形、特にステンレス鋼や軟鋼での切りくず処理に優れたDS形とDG形、コーナ部にワイパー刃を持つDW形の4種類を設定しており、幅広い被削材で安定した加工を実現する。

今回、DJ形、DS形、DW形インサートに最新のPVDコーティング材種「AH7020」、「AH7030」を追加した。「AH7020」、「AH7030」は、チタンの含有率を高め耐摩耗性を向上させた最新の厚膜コーティングを採用している。また、外層にチタン高含有ナノ積層膜を施しており、硬度の高い微細組織によって耐摩耗性と耐チッピング性を両立させ、安定した長寿命を実現している。

大学行政管理学会 大学経営見える化研究会 私立大学のガバナンス向上のための「新任理事・評議員ハンドブック」を発刊

大学行政管理学会 大学経営見える化研究会は、このほど、「私立大学 新任理事・評議員ハンド ブック(2024年度版)」を発行した(発行 日本能率協会)。私立大学では、「18歳人口減少の対応に加え、私学助成等での公費(税金)投入を踏まえたガバナンス改革には、理事・評議員の機能、役割がいままで以上に重要となる。また、改正私立学校法により、多くの外部の理事、評議員が、大学(学校法人)経営に携わることが予想される。外部の理事や評議員が、その任を果たすためには、学校法人の仕組みや大学経営の財務情報、非財務情報の理解のうえ、 理事会、評議員会に臨み、経営判断をくだすことが求められるが、大学側における新任の外部 理事、評議員への説明や学習機会は十分とは言えない状況である。」とのことから、同研究会では、今回初めて大学経営・ガバナンス・実務に携わる人を対象に、大学経営の仕組み、理事会、評議員会の議事及び会議参画時の視点についてポイント解説を交えたコンパクトなハンドブックにまとめた。

大学行政管理学会 大学経営見える化研究会は、このほど、「私立大学 新任理事・評議員ハンド ブック(2024年度版)」を発行した(発行 日本能率協会)。私立大学では、「18歳人口減少の対応に加え、私学助成等での公費(税金)投入を踏まえたガバナンス改革には、理事・評議員の機能、役割がいままで以上に重要となる。また、改正私立学校法により、多くの外部の理事、評議員が、大学(学校法人)経営に携わることが予想される。外部の理事や評議員が、その任を果たすためには、学校法人の仕組みや大学経営の財務情報、非財務情報の理解のうえ、 理事会、評議員会に臨み、経営判断をくだすことが求められるが、大学側における新任の外部 理事、評議員への説明や学習機会は十分とは言えない状況である。」とのことから、同研究会では、今回初めて大学経営・ガバナンス・実務に携わる人を対象に、大学経営の仕組み、理事会、評議員会の議事及び会議参画時の視点についてポイント解説を交えたコンパクトなハンドブックにまとめた。

なお、同ハンドブックは、2025年4月 施行予定の改正私立学校法にも対応している(2024年2月時点の内容)。 新任理事・評議員就任前の事前学習及び就任後の各種判断の参考資料に加え、民間企業から教員採用時、新人職員、キャリア採用職員の研修等に活用可能な内容となっている。

<概要>

1.頁 数:114頁

2.サイズ:B5判、文字11Pt

3.定 価:本体2,000円+税 *送料別

<目次>

第1章 大学経営の基本構造と意識すべき社会潮流

第2章 理事の職責・責務を果たすために

第3章 評議員の職責・責務を果たすために

第4章 予算、決算、補助金獲得

第5章 業界の特徴を知る ~大学業界の概況~

第6章 大学のガバナンス向上への取組み

第7章 大学のマネジメントの仕組みを知る

第8章 大学に係る数字の見方(財務、非財務)

第9章 理事・評議員に活躍いただくための

日本機械工具工業会 2024年5月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2024年5月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。■生産額 切削工具 344.7億円(105%)、耐摩耗工具 30.7億円(103%)、総合計 385.5億円(105%)。■ドリル生産額 特殊鋼工具 10.8億円(71%)、超硬工具 35.8億円(110%)、ダイヤ・CBN 1億円(155%)、総合計 47.5億円(98%)。■エンドミル生産額 特殊鋼工具 3.7億円(97%)、超硬工具 35.8億円(110%)、ダイヤ・CBN 1.4億円(109%)、総合計 40.9億円(109%)。■カッタ生産額 特殊鋼工具 0.9億円(107%)、超硬工具 4.9億円(95%)、ダイヤ・CBN 0.3億円(73%)、総合計 6.2億円(95%)。■ギヤカッタ生産額 総合計 6.7億円(101%)。■ブローチ生産額 総合計 8億円(117%)。■ねじ加工工具生産額 特殊鋼工具 30.7億円(119%)、超硬工具 3.4億円(134%)、総合計 34億円(120%)。■バイト生産額 特殊鋼工具 0.1億円(81%)、超硬工具 8.2億円(106%)、総合計 8.3億円(105%)。■リーマ生産額 特殊鋼工具 1.2億円(101%)、超硬工具 2.3億円(100%)、総合計 3.5億円(100%)。■鋸刃カッタ生産額 特殊鋼工具 1.1億円(80%)、超硬工具 0.6億円(110%)、総合計 1.7億円(88%)。■インサート生産額 超硬工具 138.6億円(105%)、ダイヤ・CBN 20.2億円(101%)、総合計 158.8億円(104%)。■ボディ関係生産額 総合計 16.9億円(102%)。■超硬合金生産額 切削用 114.1億円(104%)、耐摩耐触用 14.8億円(105%)、総合計 131億円(104%)。

幻の腕時計「TAKANO」が復活

幻の腕時計「TAKANO」が復活し、5月31日にメズム東京(東京都港区海岸)で発表会が開かれたが、これがただの発表会ではなかった。ISO3159の規格に基づくフランスのブザンソン天文台クロノメーター検定に合格した新生TAKANOのファーストモデルが紹介されたのだ。この立役者は世界的にも有名な独立時計師、浅岡 肇 東京時計精密社長である。

浅岡氏は、2009年に日本で初めて難易度の高いトゥールビヨン機構を搭載した超高級機械式腕時計を発表し、世界中に大きなインパクトを与えたが、もともとはプロダクトデザイナーだ。機械好きが講じて自分が描いたデザインに基づき、一つ一つの部品を金属素材から機械式加工で削り出し、ケーシングして完成させるまでの全工程を独りでこなす希有な人物である。

「TAKANO」が幻の腕時計といわれる理由と復活にかけた思い

もともとTAKANOは高野精密工業が高級時計を目指して世界一の薄さに挑み、1957年に自社ブランドでファーストモデルを誕生させたものだが、その2年後に伊勢湾台風で本社工場が壊滅的な被害に遭い経営難に陥ってしまった。1962年にはリコー傘下となり、その時計製造のノウハウは守られたが、たった5年弱でTAKANOのブランド銘は消え、幻となってしまったのだ。

浅岡氏は時計製作に携わった当初からTAKANOの「高級時計はスイスというイメージを変えよう、世界最高の時計をつくろう。」という意欲に共感していたという。2年ほど前に取材をした際、「高級時計といえばスイスというイメージがあるが、いつかメイドインジャパンで世界を驚かしたい。」と言っていたことを思い出した。この頃には構想を練り、すでに準備をしてたのだ。この時、浅岡氏は、製造業が他国との価格競争に疲弊し、ブランド力が落ちていく様子を「黙ってみていられない。」と述べている。

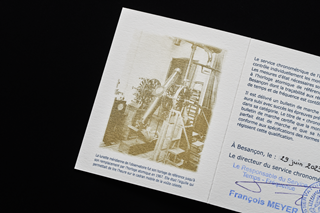

さて、今回発表された「シャトーヌーベル・クロノメーター」は、東京時計精密がTAKANOの商標を有するリコーエレメックスとライセンス契約を締結し、TAKANOの気概とブランドを継承したもので、第1作目となる時計は21世紀初の国産クロノメーターウオッチである。注目すべきは、「復活製品を世界的高級時計にするには、自主検定では品質保証に客観性がないため、世界最高水準の検定機関の認定を受ける必要がある。」と考え、正確に時を刻む超高精度な時計の証しでもある〝CHRONOMETER(クロノメーター)〟の文字が使えるよう行動に出たことである。

国産腕時計初! 世界的高級時計を保証

現在、世界最高水準の検定ができるのは、ブザンソン天文台のほかスイスに3か所(ジュネーブ、ビエンヌ、ル・ロックル)、ドイツに1か所(グラスヒュッテ)あるが、自国製以外の検定を受け付けているのはブザンソン天文台だけである。スイスの検定機関ではムーブメントが単体で検定が行われるが、ブザンソン天文台ではケーシングをした〝完成品の状態〟で検定が行われるため、求められる精度は一段と厳しくなる。

浅岡氏は「これらを念頭に製作した時計を10本、ブザンソン天文台に送ったが合格したのは僅か3本のみで、さらに精度を厳密化して送付したが合格したのは6割にとどまった。予想以上の厳格さだった。」と発表会の席で苦労を滲ませた。

無事にこの厳しい審査に合格した時計は、ムーブメントに独自の「テット・ドゥ・ヴィベール(蛇の頭)の刻印が許され、クロノメーターの証明書が付いてくる。これらは国産腕時計では初めてのことだ。

今後、年間約100本の製作を予定する新生「TAKANO」の時計「シャトーヌーベル・クロノメーター」は、格式あるブザンソン天文台が検査を行い、世界的高級時計を保証することになる。

浅岡氏は、今後とも「機械式時計というテーマで、その機構・造形・製作手段などを統合的に追求し、調和させることを模索していく。」という。

今回の発表会では、時計や西洋美術など幅広い分野に精通し、執筆や講演活動も行いながら様々なメディアで活躍している山田五郎氏を迎え、トークイベントとして浅岡氏と新生TAKANOについてトークセッションを行い、会場を沸かせた。また、現在、東京時計精密で活躍している若手時計師も紹介された。

日本機械工具工業会が「第10回定時総会」並びに「2024年度『生悦住賞』『新庄(陰徳の士)賞』表彰式を開く

日本機械工具工業会(会長=松本克洋氏)が6月5日、アーバンネット大手町ビル 東京會舘(東京都千代田区大手町)で「第10回定時総会」を開いた。

総会終了後、2024年度「生悦住賞」、「新庄(陰徳の士)賞」が紹介されたあと、事務局から「2024年度機械工具生産額見通し」について報告があった。

それによると、正会員(82社)へ実施したアンケートでは、「機械工具観測調査」DI値によると、全体業況は、足元(2023年度末)に比べ上期は良くなる回答が多く、機械工具の生産額も増加予測で内需・外需ともに先行きは良化するとみられている。業種別では自動車関連向けが増加傾向、外需地域別では自動車関連が回復基調だが、工具需要は遅れがあること、中国の低迷、長期化する国際風霜とそれに起因知り物価高騰などを考慮すると、経済環境の完全回復は2025年度上期以降になると予想する回答が多くを占めた。

このことから2023年度実績は前年度比95.4%の4,641億円となった。今回調査した2024年度見通し調査結果と観測調査のDI値とは必ずしも相関しないが正会員へ調査依頼をした生産品目ごとの対前年同期比見通し集計を基に、機械関連業界の傾向や上記観測調査の意向も踏まえた結果、2024年度当初生産額見通しは前年度実績を上回る、前年同期比106.7%の4,950億円とした。

続いて、総務委員会、技術委員会、環境委員会、国際委員会からそれぞれ報告があった。

第二部の懇親会では、寺島誠人副会長(東鋼社長)が乾杯の発声を行い、宴もたけなわのころ、散会した。

2024年度生悦住賞

生悦住賞は、1978年に生悦住貞太郎ダイジェット工業(株)会長が傘寿を迎えたことを機に、超硬工具協会(現日本機械工具工業会)が同年に創立30周年に当たることを記念して協会に多額の寄付をし、この有効活用を目的として「生悦住基金」が設けられ、①会員で草の根的に功労のあった人、②会員内外を問わず業界発展に貢献された人、を表彰するために設定された表彰制度である。

〇三井雅夫氏(彌満和製作所)

略歴

1991年~2001年 ねじ切り工具専門委員会

2001年~2021年 ねじ切り工具専門委員長、技術委員

会社略歴

2004年 彌満和製作所 技術本部 チーフエンジニア

2015年 同社 技術本部シニアエンジニア 現在に至る

■ 功績の概要

三井氏は、1991年からねじ切り工具専門員会の委員として、また2001年から2021年3月まで約20年もの長きにわたり同専門委員長および技術委員会委員として活躍した。中でもねじ加工工具に関連するISO規格、JIS規格、および工業会規格であるTAS規格の見直し改定を主に精力的に取り組んだ。技術・環境、合同委員会には、1989年の第1回から2019年まで連続出席されるなど両委員会の交流に尽力し、現在でも2021年5月からねじ切り工具専門委員会のアドバイザーとして出席している。

2024年度 新庄(陰徳の士)賞

新庄賞は新庄鷹義氏が55年在任された冨士ダイス(株)社長職から会長職へ昇格し、併せて米寿の慶事にあたる年に、同氏から多額の寄付をもとに新庄基金が設けられた。需要資格者は、会員企業(正会員)の〝陰徳の士〟的立場にある人(一般には目立たないながら、会社にとって非常に有用なことを実践している人、パート従業員、派遣社員、ボランティアを含む)で、所属企業からの推薦を受け表彰する制度である。

〇小塩政利(MMCリョウテック)

〇夏目哲久(オーエスジー)

〇小林由美(共立合金製作所)

〇大野政則(サイトウ製作所)

〇高尾祐子(サンドビック)

〇永野川茂夫(田野井製作所)

〇稗田尚美(日本新金属)

〇星野公夫(日本特殊合金)

〇岡本伏美子(ニチアロイ)

〇豊田晴康(富士精工)

〇田端浩弘(マコトロイ)

〇佐伯卓司(三菱マテリアル)

〇岡田 隆(MOLDINO)

住友電工 刃径ラインアップがさらに充実! ~高能率粗加工用高送りカッタ DMSL型/DMSW型~

住友電気工業がこのほど、刃径ラインアップがさらに充実させた高能率粗加工用高送りカッタ「DMSL型/DMSW型」シリーズを拡充した。

この製品は、近年、自動車産業をはじめとする各分野でGXへの注目が高まり、高能率加工に特化した工具需要のニーズに応えるために発売された製品。

高能率粗加工用高送りカッタ「SEC-スミデュアルミル DMSL型/DMSW型」は、複合円弧形状の切れ刃により、小さい切込角と大きな切込みを両立し、切込みを大きくできない場合でも1刃あたり最大3.5mmの超高送り加工を、送り量が小さい領域では1刃あたり最大1.5mmを超える大切込みの加工ができるとして好評を博しているが、この「DMSL型/DMSW型」に、今回新たに刃径 35mm~100mmの25型番(DMSL型 17型番、DMSW型 8型番) が追加された。さらに多様な刃径をラインアップし、自動車や航空機、産業機械、金型分野などで様々な加工条件に対応する。

特長

(1) 複合円弧形状の切れ刃により、小さい切込角と大きな切込みを同時に実現。1刃あたりの送り量最大3.5mm/tの高能率加工が可能。

(2) 小さい切込角により切削抵抗を背分力方向へ制御。工具突出しが長い加工でもびびらずに安定。

(3) 承継対応DMSL型登場。刃径φ16mm~をラインアップ。(シェルタイプ/柄付きタイプ/モジュラータイプ)

日新ダイヤモンド 「N-Brand」が拡充!

オーエスジーのグループ会社である日新ダイヤモンドは「N-Brand」を拡充し、8月1日より発売する。

N-Brandとはニッチ(Niche)な市場へニッチな商品を標準化したもので、同社では、新たな追加ラインナップの開発に取り組んでおり、昨年10月の発表以降、多くの顧客に高い評価を博している。今回は、加工現場から寄せられた多くのニーズに応えて6種類の商品を追加した。

Nブランド 特長

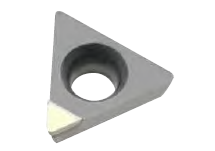

(1)N-Insert (エヌインサート)4種増種

単結晶ダイヤモンド旋削用インサート。非鉄金属・樹脂等の加工において、切削のみで鏡面が実現する。

ISO規格に準拠した単結晶ダイヤモンドのインサートチップで、小径加工用インサートを追加ラインナップ。

・CCGW09T302-MCD、CCGW09T304-MCD

・CCGW060202-MCD、CCGW060204-MCD

(2)N-ChamferMill (エヌチャンファーミル)

単結晶ダイヤモンド面取りカッター。樹脂、非鉄金属におけるC面取り加工はこの工具で鏡面加工が可能となる。

C1~C5までの面取り加工が可能。

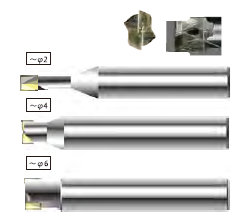

(3)N-Boring Bite (エヌボーリングバイト)

単結晶ダイヤモンドボーリングバイト。樹脂、非鉄金属における内径旋削加工で鏡面加工が実現する。

最小加工径φ3~φ6まで磨き加工困難な内径加工を切削のみで鏡面へ。

(4)N-Radius Mill (エヌラジアスミル)

単結晶ダイヤモンド1枚刃コーナーR付スクエアエンドミル。φ0.1~φ12までをラインナップした。

NCルーターやマシニングセンターで使用可能。

(5)N-Drill (エヌドリル)

単結晶ダイヤモンドドリル。この形状の単結晶ドリルを標準化したのは世界初。

樹脂、硬脆性材における穴あけ加工で高精度かつ鏡面加工が可能になった。

φ0.3~φ1.5までをラインナップ。

(6)N-Double Square Mill (エヌダブルスクエアミル)

単結晶ダイヤモンド2枚刃スクエアエンドミル。これも、単結晶ドリル同様に、標準化は世界初。

φ0.3~φ6までをラインナップ。NCルーターやマシニングセンターで使用することができ、超精密加工において2枚の刃を有した仕様で加工がより効率的に行える。

同社では、メジャーな市場ではなく、あえてニッチな市場がターゲットのダイヤモンド工具の裾野を広げており、「多くのユーザーにダイヤモンド工具の長寿命、効率化、高精度を知って欲しい」との強い思いから、今後もN-Brandを通じて、世界初の単結晶標準化に挑戦をしていく方針。

三菱マテリアル 小物高精度部品旋削加工用PVDコーテッド超硬材種「MS9025」に 「SRFブレーカインサート」41アイテムを追加

三菱マテリアルがこのほど、小物高精度部品旋削加工用PVDコーテッド超硬材種「MS9025」に「SRFブレーカインサート」41アイテムを追加し、発売を開始した。

小物高精度部品旋削加工用PVDコーテッド超硬材種“MSシリーズ”は、高精度・高生産性・高品質な加工が求められる小物高精度部品旋削加工において優れた性能を発揮し、特に小型自動旋盤を活用しているユーザーから高い評価を博していることを受け、ステンレス鋼の加工において耐摩耗性と耐欠損性のバランスに優れる「MS9025」に、仕上げ加工に優れたリードブレーカである「SRFブレーカ」タイプのインサート41アイテムを追加するに至った。

小物高精度部品旋削加工用PVDコーテッド超硬材種「MS9025 SRFブレーカインサート」の主な特長は、以下の通り。

(1)「MS9025」は、高い母材靭性により耐欠損性に優れ、粗粒WCによる高熱伝導率によって刃先の熱を抑制し、刃先強度の低下を軽減できることで、ステンレス鋼など加工硬化しやすい被削材での切り込み境界損傷抑制に効果を発揮。

(2)「SRFブレーカ」は仕上げ加工用のリードブレーカで、ホーニングの無いシャープな切れ刃により、むしれや溶着を防ぎ、ブレーカ幅を狭くすることにより、切りくずの流出方向をコントロールする。

■価格(税抜き)

・ CCET060201MR-SRF MS9025: 1,770円

・ VPET110301MR-SRF MS9025: 2,170円

ダイジェット工業 QMQMシリーズに「高精度版QMミル」を新規ラインナップ!

ダイジェット工業がQMシリーズに「高精度版QMミル」を新規ラインナップして販売を開始し、早くも注目を集めている。

この製品は、高精度版QMマックスを活用しているユーザーから、「高精度版QMマックスと同等の精度を出すことができる、より小径の工具が欲しい」との要望を受け、開発したもので、炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、ねずみ・ダクタイル鋳鉄、ステンレス鋼、チタン合金、耐熱合金の平面加工、ポケット加工、肩削り、溝削り、曲面加工

ヘリカル加工に威力を発揮する。

〈特長〉

(1)QMミル MPM形の高精度タイプ。従来タイプよりもボディバランスを向上。

(2)生材から60HRC以上の高硬度材の底面、側面仕上げ加工に対応するミラーインサート YOHW形との組み合わせで、より高精度な加工を実現。

(3)小型インサート使用で、刃先交換式ながら最小径Φ10からラインナップ。

■サイズと価格

・サイズ:Φ10, Φ11, Φ12, Φ13, Φ16( 計5形番 )

・標準価格::22,990円~39,930円(税抜き)

日本工作機械販売協会 「第55回通常総会」開く

日本工作機械販売協会(会長=髙田研至 井高社長)が去る6月5日、第一ホテル東京(東京都港区新橋)で「第55回通常総会」を開いた。

総会は、第1号議案「2023年度事業報告並びに決算案承認の件」、第2号議案「2024年度事業計画案並びに予算案承認の件」、第3号議案「副会長の承認」、第4号議案「暫定会費を中止し本来の会費に戻す件」が上程され、それぞれ可決された。

なお、新副会長に、島津昌孝 三菱商事テクノス社長、岡本 淳 宮脇機械プラント社長が選任された。

ハロルド・ジョージ・メイ氏を講師に迎え、「今の組織をもう一度見直そう 成果が出る人材育成・組織づくりとは」をテーマに記念講演が行われたあと、懇親会が開かれた。

髙田会長はあいさつの中で、「商社の立ち位置はユーザーに近く、行程集約・自動化・DX化など、モノづくりの環境改善の一役を担ってまいりたい。教育事業においては、基本教育は日工販教育事業を活用し、各社での独自の教育も併せ、メーカーときちんと打ち合わせができる営業マンを育てていきたい。本年11月のJIMTOFには当協会も出展を行い、当協会の認知度を高めるとともに、各団体の皆様と協力し前回以上の集客・PR活動をしてまいりたい。」とJIMTOFへ向けた意気込みを示した。