ニュース

「JIMTOF2024 第32回日本国際工作機械見本市」出展規模・出展者リストを発表 ~過去最大規模の出展小間数~

日本工作機械工業会(会長=稲葉 善治氏)、東京ビッグサイト(社長=石原清次氏)が11月5日(火)~10日(日)に東京ビッグサイトで共催する「JIMTOF2024 第32回日本国際工作機械見本市」について、このほど、出展規模、主要製品別会場構成、出展者リストを発表した。

日本工作機械工業会(会長=稲葉 善治氏)、東京ビッグサイト(社長=石原清次氏)が11月5日(火)~10日(日)に東京ビッグサイトで共催する「JIMTOF2024 第32回日本国際工作機械見本市」について、このほど、出展規模、主要製品別会場構成、出展者リストを発表した。

この展示会は、前回の2022年の開催に続き、東京ビッグサイト全館を利用し、展示面積118,540㎡で開催する。出展規模は、1,019社・5,726小間と、過去最大規模の出展小間数となる。

会場構成は、JIMTOF2022同様に、主な出展製品ごとに国内外の出展企業を配置する類別展示となる。また、南展示棟1階にて、特別併催展「Additive Manufacturing Area in JIMTOF2024」を実施する。

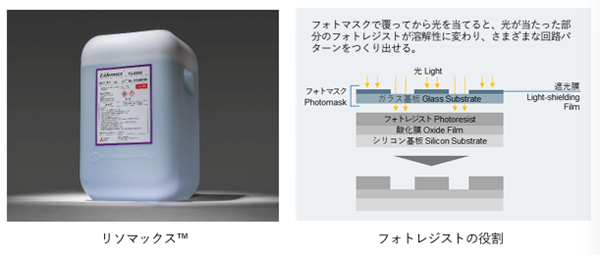

三菱ケミカルグループ 半導体フォトレジスト用感光性ポリマー「リソマックス™」の生産能力増強

三菱ケミカルグループは、このほど、フォトレジスト用感光性ポリマー「リソマックス™」の生産能力を増強するため、三菱ケミカル九州事業所・福岡地区(福岡県北九州市)において、ArF(フッ化アルゴン)フォトレジスト用リソマックス™およびEUV(極端紫外線)フォトレジスト用リソマックス™の各量産設備を新設することを決定した。

フォトレジスト用感光性ポリマーは、半導体の回路パターンをウエハーに転写するフォトリソグラフィー工程で使用されるフォトレジストの主成分となる樹脂。同社グループのリソマックス™は、金属含有量や不純物が少ないため、半導体の回路の微細化にともなう高度な品質要求に対応できることから、多くのフォトレジストメーカーに採用されている。中でも、一層の微細化に不可欠なArFフォトレジストおよびEUVフォトレジストは日本企業が圧倒的なシェアを持ち、今後も市場成長が見込まれることから、原料であるリソマックス™の需要も着実に拡大することが見込まれる。

同社グループは現在、関東事業所・鶴見地区(神奈川県横浜市)でリソマックス™を生産してるが、拡大する需要に対応するとともにサプライチェーンの強靭化を図るため、九州事業所・福岡地区に量産設備を新設することで、ArFフォトレジスト用リソマックス™は生産能力が2倍以上になるとともに、EUVフォトレジスト用リソマックス™の初めての量産を開始する。

同グループは、半導体製造工程においてさまざまな材料およびサービスをラインナップしており、引き続き高品質かつ安定的な供給を行なうことで半導体業界に貢献して行く方針。

■立地

三菱ケミカル株式会社 九州事業所・福岡地区

(福岡県北九州市八幡西区黒崎城石1-1)

■製品

フォトレジスト用感光性ポリマー「リソマックス™」

■稼働時期(予定)

・ArFフォトレジスト用リソマックス™:2025年10月

・EUVフォトレジスト用リソマックス™:2025年9月

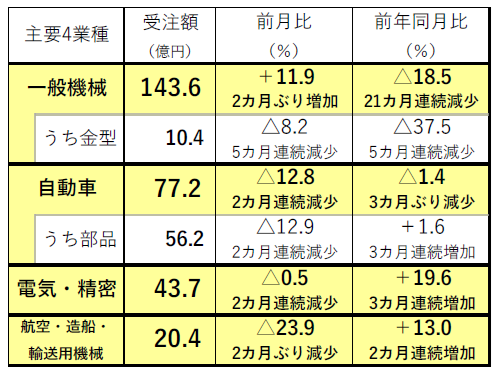

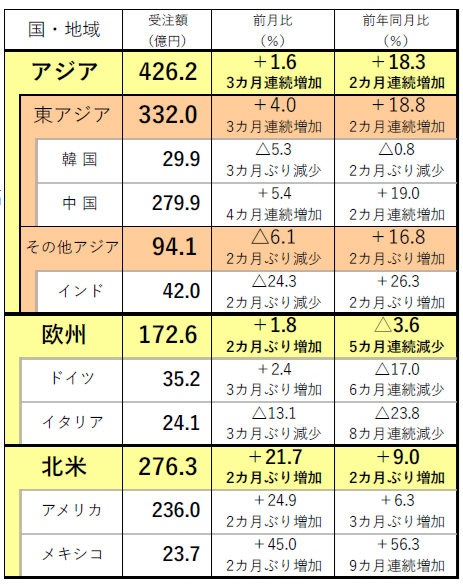

2024年5月分工作機械受注総額は1,245.3億円

日本工作機械工業会がこのほどまとめた2024年5月分の受注実績は以下の通り。

2024年5月分工作機械受注総額は、1,245.3億円(前月比+3.0% 前年同月比+4.2%)となった。受注総額は、内外需で3カ月連続の1,200億円超で17カ月ぶりの前年同月比増加。外需中心に堅調な水準で底打ちの気配。

内需は348.4億円(前月比△4.2% 前年同月比△7.9%)で、GWの営業日減等もあり、3カ月ぶりの350億円割れ。主要業種を中心に慎重姿勢が続くが、本年1、2月よりは高い水準。

外需は896.9億円(前月比+6.1% 前年同月比+9.8%)で、主要3極は、すべて前月比増加。2カ月ぶりの850億円超で900億円に迫る。年初から欧州、北米は横ばい圏内の動きも、アジアは増加傾向。

5月の受注は緩やかな増加傾向が見られるものの、本格的な受注の回復期等について、今後の動向を注視。

5月分内需

363.7億円(前月比△26.2% 前年同月比△12.8%)。

・3カ月ぶりの350億円割れ。前月比2カ月連続減少。

・前年同月比21カ月連続減少。前年同月比21カ月連続減少。

・GWの営業日減等で前月比減少。主要業種を中心に力強さに欠ける状況が継続。

(出所:日本工作機械工業会)

5月分外需

869.6億円(前月比+6.1% 前年同月比+9.8%)

・2カ月ぶりの850億円超。880億円超は5カ月ぶり。

・前月比2カ月ぶり増加。前年同月比17カ月ぶり増加。

・前月大型キャンセルがあった北米が数字を戻したほか、主要3極すべてで前月比増加。

(出所:日本工作機械工業会)

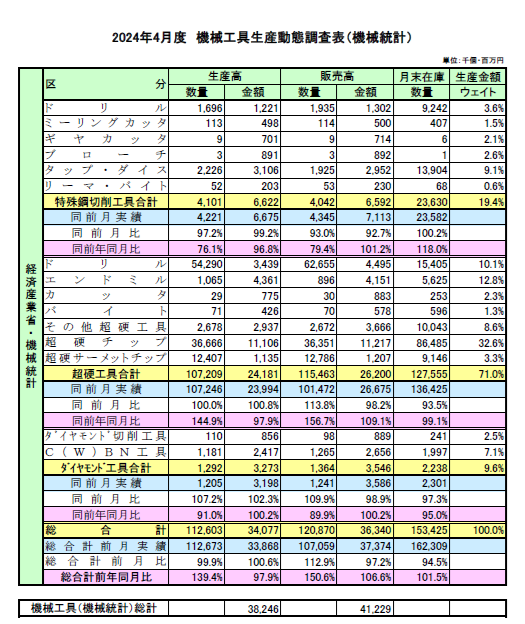

経産省・2024年4月度機械統計 機械工具生産動態調査

経済産業省の2024年4月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

「受注見通しの実現に向けて邁進」日本工作機械工業会 定時総会開く

日本工作機械工業会(会長=稲葉善治 ファナック会長)が、5月28日にホテルニューオータニ(東京都千代田区紀尾井町)で、「第14回定時総会」を開催した。

懇親会であいさつをした稲葉会長は、「2023年度はコロナ前と同様の活動を再開し、業界が直面する課題に取り組み大きな成果を上げることができた。」と感謝の意を表したあと、昨今の世界情勢に触れた。稲葉会長は、「東アジア、中東をはじめとした外交、地政学リスクの顕在化、世界的なインフレ加速など、政治、経済、社会における不安定・不確実な状況が続いている。」と述べ、本年4月までの工作機械受注額は4,817億円で、「年初見通し1兆5,000億円を幾分下回るペースで推移しているが、半導体関連や自動車などの設備投資が本年度後半以降に予測されており、また秋に開催されるIMTSやJIMTOFにおいて商談を盛り上げることにより、2024年の受注見通しの実現に向けて邁進していく。」と力強い意思を示した。

工作機械業界を取り巻く環境については、「技術的な面ではデジタル技術の活用による稼働監視、要望保全、周辺機器類と融合した工程集約や省人化が大幅に進展した一方で、工作機械や周辺機器を繋いだ生産システム全体の効率化、最適化への本格的な取り組みはこれからの段階と言える。通商面においては地政学的リスクの顕在化や国際社会の分断もあり、輸出管理、経済安全保障について最新の注意が必要になってくる。」とし、「少子高齢化時代に合った優秀な人材を確保し、育成していくことが不可欠。」と述べた。

今年度については、「2024年度から取り組んでいるデジタル、グリーン、レジリエンスを柱に『工作機械産業ビジョン2030』でシメされた、技術、市場、経営、人材の各分野における活動に取り組んでいる。その一環として、生産システムの自動化に必要な工作機械の仕様や。機能に関する指針の周知・普及を図るほか、日本流産学官連携拠点のあり方、カーボンニュートラル実現に向けた省エネ活動、デジタルツールを活用したEPA利用促進、将来有望なインド市場開拓に資する調査研究などを推進している。また若手の技術者など人材育成事業にも注力していく。」とした。

また本年11月に工作機械業界最大のイベントである『JIMTOF2024』について触れ、「今回のJIMTOFでは南展示館において、前回好評を博した、Additive Manufacturing Area in JIMTOFを再び開催するほか、出展者と学生をつなぐアカデミックエリアを設置して、企画展示などの恒例のプログラムに加え、業界セミナー、企業紹介、就活コーナーなどを柱とした学生企画を盛り込む計画も進めている。このほか、伝統行事である工作機械トップセミナーを開催する。」と力強く説明した。

来賓を代表して経済産業省の伊吹英明 製造産業局長が「国内投資促進でしっかり応援していくのが政策の軸となっている。工作機械業界は経済安全保障が非常に重要な分野であり、工作機械を支える部品も非常に重要なので、経済安全保障の中で特定重要物資に指定されており、それに対してしっかり国としても応援をしていこうと位置付けている。今年開催されるJIMTOFではぜひ、日本の工作機械産業は頑張っているというトレンドを発信していただきたい。」とあいさつをし、声援を送った。

日本ロボット工業会 新会長に川崎重工業の橋本社長

日本ロボット工業会が5月31日、東京プリンスホテル(東京都港区)で「2024年度通常総会」を開催した。今年は改選期にあたり、第27回会長に橋本康彦 川崎重工業社長が選任された。また、副会長には安川電機 小川昌寛社長、三明機工 久保田和雄社長、スター精機 塩谷陽一社長、ヤマハ発動機 太田裕之上席執行役員が選出された。

総会終了後の懇親会であいさつに立った橋本会長は、「世界情勢は長引くロシア、ウクライナ情勢や、中東情勢等の地政学的リスクに伴い不安定かが進んでいる。国際経済もこれに加えて中国経済の低迷かにより、減速傾向が終わらない状況である。」と述べたあと、「昨年のわが国のロボット産業は中国市場の低迷や世界経済の緒リスクに伴う投資の先行き等もあり、昨年の実績は受注額で対前年比24.1%減の8,434億円、生産額も12.7%減の8,916億円と下回ることになった。今年のロボット市場は、地政学的なリスクはまだあるが、半年後に向けて需要の回復と、皆様の熱い思い、この業界を盛り上げる力で、投資意欲を前面に出すことによって盛り上げていきたい。」との思いを示した。

また、今年度の事業について触れ、「今年度が最終年度となる経済産業省の5カ年プロジェクト、革新的ロボット研究開発等基盤事業構築において、昨年度に引き続き当会が補助金執行団体としてこのほど採択いただいた。ロボットフレンドリーな環境の構築にあたり、それに必要な開発に掛かる費用の一部を間接補助事業者に対して補助金交付を行うとともに本事業の業務管理も行うこととする。」と述べた。

来賓を代表して経済産業省 伊吹英明 製造産業局長があいさつをした。この中で伊吹局長は、「われわれが注目しているのは設備投資である。年の後半、半導体関係やEV関係に投資が出てくるという期待をしたいのと、われわれも国内投資をしっかり応援していかなければと思っている。また、中小製造業にもっと投資をしていただけるサポートををしていかなければならないということで、経産省もカタログ型補助金などを用意している。また、地域ごとにロボット導入先進地域ネットワークをつくる準備をしているところである。」とあいさつをした。

乾杯の発声は小川副会長が行った。宴もたけなわの頃、散会した。

日本工作機械輸入協会が「第69期総会」を開く

日本工作機械輸入協会(会長=金子一彦 三宝精機工業社長)が5月29日、第一ホテル東京(東京都港区)で「第69期総会」を開催した。

総会終了後の懇親会であいさつに立った金子会長は、「現在、大変な円安の状況にある。会員企業の皆様も非常に厳しい環境下で奮闘されているが、今年は大きなイベントが目白押しであり、これを機に大きく前進していきましょう。」と意気込みを示したあと、「本年9月にはアメリカのシカゴで開催されるIMTSに6年ぶりに視察団の派遣を予定している。海外のサプライヤーとのリアルな交流を図り、多くの新技術、新製品を日本のユーザーに紹介できればと思っている。また、11月5日から10日まで東京ビッグサイトにて開催予定のJIMTOF2024が今年後半の目玉である。海外からの多くの輸入商材を日本のユーザーに紹介できる絶好のチャンスとして、張り切って商売の発展に繋げて頂ければと思う。」と述べた。

続いて来賓を代表して経済産業省製造産業局 安田 篤 産業機械課長があいさつした。この中で安田 課長は、「日本経済の状況は今年に入り株価が上がり、春闘の回答率で5%を超える賃上げも実現し、さらに国内投資では年間100兆円を超えた。日本経済、節目の変化を迎えていると考えている。これまで続いてきたコストカット型の経済から、物価も賃金も投資も伸びる成長型経済に変えていくのが大きなテーマである。また、国内投資を伸ばし、さらにDX、GXの流れも加速するのがテーマだが、これを実現するのは工作機械であり、果たす役割は非常に大きくなってきている。」と声援を送った。

乾杯の発声は同協会の千葉雄三名誉顧問が行った。宴もたけなわの頃、散会した。

「INTERMOLD 名古屋 / 金型展 名古屋 金属プレス加工技術展 名古屋」開催にあたって 日本金型工業会 会長 山中雅仁

この度は「INTERMOLD 名古屋 / 金型展 名古屋 金属プレス加工技術展 名古屋」開催に際し、関係諸官庁ならびに各出展企業、関連諸団体の皆様には、多大なご支援とご協力を賜り、開催を滞りなく迎えることができましたことを厚く御礼申し上げます。

この度は「INTERMOLD 名古屋 / 金型展 名古屋 金属プレス加工技術展 名古屋」開催に際し、関係諸官庁ならびに各出展企業、関連諸団体の皆様には、多大なご支援とご協力を賜り、開催を滞りなく迎えることができましたことを厚く御礼申し上げます。

さて、社会環境の変化は、VUCAの時代と言われるように目まぐるしく変わっています。業界では、少子高齢社会に伴う人手不足の慢性化、物価の上昇、自動車のEV化などに伴う市場需要の変化、カーボンニュートラル&SDGsへの対応に加え、生成AIによるDXの加速など、企業に共通する変革を伴う多くの経営課題があると考えます。

そのような中で、INTERMOLD 2024では、開催テーマを「変革に対応するものづくり~求められる技術のさらに先へイノベーションを発信し続ける」とし、関係各位が一堂に会し、「ものづくりに関わる最新情報」を業界連携でお届けいたします。

各出展企業団体各位においては、豊富な経験と技術の粋を結集した専門性の高い個性的な企画展示がされていますので、皆様には、進んで足をお運びいただき、対話を通じて相互にビジネスチャンスが広がることを祈念しております。また、期間中の様々な交流の機会を通じて、発見や気付きを得て、新たな付加価値創出の取組みに繋げて頂ければご幸甚です。

最後になりますが、関係各位のご尽力とご協力のもと、本展が開催できますことを重ねて御礼申し上げますとともに、すべてのモノづくり産業および関連業界の益々のご隆昌を祈念しご挨拶とさせて頂きます。

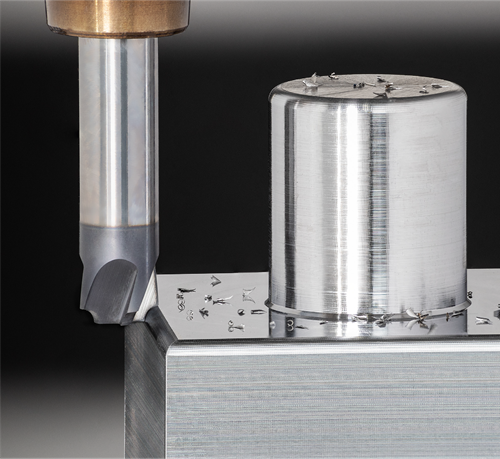

イスカル社 超硬ソリッドエンドミルに4枚刃のインナーRカッター「ER-S4」シリーズを追加

イスカル社はこのほど、超硬ソリッドエンドミルのラインナップに、4枚刃のインナーRカッター「ER-S4」シリーズを新たに追加した。

この「ER-S4」シリーズは、2枚刃に比べ、同じ回転数でより多くの切削面積に接触するため、高能率な加工が可能である。また切刃が多い分、刃先にかかる負荷が分散され、耐久性にも優れる。

コーナーRは0.5-3.0mmを標準レパートリー。多様なインナーR加工に対応する。工具材質には、高靱性超硬母材にTiAlN PVDコーティングを施したIC900を採用。幅広い被削材に対応する。

また、同形状のラインナップをヘッド交換式エンドミル「MULTI-MASTER」でも展開している。レパートリーは、「ER-S4」シリーズ同様の、R0.5-R3.0mm。ヘッド交換式のため、加工用途に応じて幅広いシャンクレパートリーから最適な突き出し長さを選べるという利点がある。

さらに、ヘッド交換は機上で簡単に、高い繰り返し精度で行えるため、機械の停止時間(ダウンタイム)を削減し、稼働効率を向上させることで、トータル加工コストを削減する。

■レパートリー

・ソリッドエンドミル「ER-S4」

工具径:Φ6-Φ12mm コーナーR:0.5-3.0mm

材質:IC900 PVDコーティング

・MULTI-MASTER 「MM ER」

ヘッド径:Φ6-Φ12.7mm コーナーR:0.5-3.0mm

材質:IC908 PVDコーティング

DMG MORI ACADEMY岡山が開所

DMG森精機がこのほど、同社の顧客や地域の学生に対し、基礎的な内容から5軸加工機での高度な加工に関するトレーニングを提供する場として、「DMG MORI ACADEMY 岡山」を開所し、5月28日(火)に地域の顧客や学校関係者を招き、開所式を行った。

同社はこれまでも製造業全体の若手技術者育成と、顧客のNC 機械導入時の立ち上がりをスムーズにすることを目的として、東京都江東区、三重県伊賀市、愛知県名古屋市の同社施設3カ所に機械加工や操作方法のスクールを開催してきた。

同社では、全国のより多くの顧客と地域の学生に最寄りの場所で実機のトレーニングを拡充するべく、2025年にかけて全国5カ所に研修施設の新設を進めている。すでに昨年4月に浜松、5月に金沢、9月に仙台にて開所しており、今回の拠点で4拠点目となった。2025年以降に九州地方での開所も予定している。

この拠点には、5軸加工機「DMU 75 monoBLOCK 2nd Generation」、複合加工機「NTX 1000 2nd Generation」を設置するほか、DX(デジタル・トランスフォーメーション)ツールである「TULIP」も備え、経験豊富なDMG MORIエキスパートによるプライベートレッスンを顧客のスキルに応じて提供する。各拠点にて、周辺の顧客の要望に応じたスクールの提供に加えて、eラーニングと実習を組み合わせた、より効果的・効率的な教育を実現する「デジタルアカデミー」も導入し、柔軟なスケジュールでスクールに参加することが可能になる。

また、高専生向けインターンシッププログラムも開催している。生産技術革新を現場から推進する高度技術者の育成を目指し、①5軸加工機を用いて、工作機械の原理や操作、生産技術の基礎を理解する学習、②ロボットやデジタル技術を利用した最新技術の体験、③工程集約・自動化~DXの考え方とそれを実現する先端的な技術学習のプログラムを提供する。

同社では2024年度に全国57高専、および各地の工業高校、総計400名の受講を目指しており、さらに、今後は同社が提案するMX(マシニング・トランスフォーメーション)を実現するための最新技術を各拠点で提供する各種イベントやセミナーの開催も企画する。

■DMG MORI ACADEMY 岡山概要

住 所 :岡山県岡山市北区新屋敷町1丁目10番12号

延床面積 :805㎡ 2階建て

展示内容:DMU 75 monoBLOCK 2nd Generation、NTX 1000 2nd Generation、MATRIS Light、 DMQP、TULIP、my DMG MORI, CELOS DYNAMICpost、他