ニュース

ダイジェット工業 戦略的営業に邁進!

ダイジェット工業(社長:生悦住 歩氏)は、5月15日、シェラトン都ホテル大阪で、2024年3月期の決算(連結)説明会を開いた。

同社グループの企業環境は、自動車産業では半導体不足の解消や円安による改善がみられたものの、一部自動車メーカーの工場停止やリコール等の影響もあり、販売の伸びは徐々に縮小し、工作機械についても世界的な需要の落ち込みから低調な状況が続いた。

このような状況下で同社グループは、海外向けの販売は円安の影響もあり増加したが、国内向けの販売は製品納入先の在庫調整等により落ち込み、前年度より販売は低調となった。

切削工具についは、金型業界向けに小径・多刃仕様で高能率荒加工を実現する「SKSエクストリームEXSK 05形」を販売し、航空機産業やEV化で近年加工需要が急増しているアルミ加工向けでは、小径・多刃仕様で高速加工が可能な「エアロチッパーミニMAM形」を販売する等、顧客のニーズに応える新たな工具を発売してきた。また、耐摩耗工具については、同社独自の開発材料であるサーメタルに関して、これまで製作上問題のあった形状の加工精度をクリアすることで、新たな用途に向けた展開が可能となり、その特長を活かして従来の金型では対応できなかった領域で成果を挙げた。

その結果、連結売上高は前年同期比5.2%減の8,344百万円となった。収益面では、売上高の減少や売上原価率が悪化したなどにより、営業利益は前年同期比61.1%減の112百万円、経常利益は同44.2%減の174百万円、親会社株主に帰属する当期純損失は130百万円(前年同期は親会社株主に帰属する当期純利益362百万円)となった。

製品別売上高は、焼肌チップが 前年同期比21.9%減の529百万円、切削工具は同3.1%減の6,886百万円、耐摩耗工具が同11.5%減の881百万円となった。

地域別売上高は、国内が前年同期比12.6%減の3,588百万円、北米向けが同1.8%増の1,080百万円、欧州向けが同7.6%増の1,358百万円、アジア向けが同2.0%減の2,291百万円、その他の地域向けが同29.0%減の26百万円で、輸出割合は前年同期に比べ3.6ポイント増加して57.0%となった。

今後の見通しについては、長期化するロシア・ウクライナ情勢や中東問題、原材料やエネルギー価格の高騰、世界的な金融引き締め等による急激な為替変動や世界的な景気後退が懸念され、不透明な経営環境が続くものと予想されるが、同社グループは、EV化がもたらす自動車産業の構造変革に一層注視するとともに、流通チャンネルを通じて顧客ニーズをつかみ、集めた情報を活かした戦略的営業を行うとしている。また、国内外の市場・顧客の新規開拓に向け、海外子会社や販売店等との連携も密にし、販売拡大を図るとともに継続的な品質改善、経費削減に向けた取組みを推進して収益性の向上に努めるという。

このような情勢を踏まえ、通期連結売上高は8,800百万円、営業利益300百万円、経常利益300百万円、親会社株主に帰属する当期純利益250百万円を見込んでいる。次期の為替レートは、1米ドル145円、1ユーロ155円を想定している。

2024年4月分工作機械受注総額は1,209.0億円

日本工作機械工業会がこのほどまとめた2024年4月分の受注実績は以下の通り。

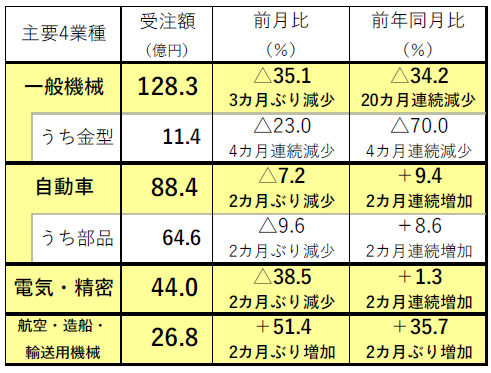

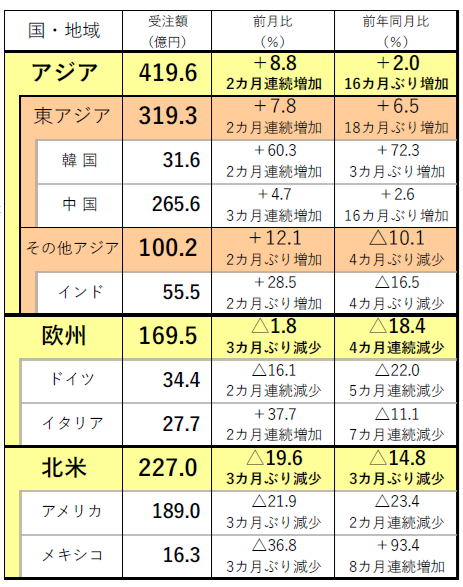

2024年4月分工作機械受注総額は、1,209.0億円(前月比△10.9% 前年同月比△8.9%)となった。受注総額は、内外需で3月の期末効果の反動減がみられるも、2カ月連続の1,200億円超。慎重姿勢は続くも、年初の水準から一段高いレベル。

内需は363.7億円(前月比△26.2% 前年同月比△12.8%)で、期末効果の反動減で2カ月ぶりの400億円割れも、350億円超を確保。前年同月比は善11業種中8業種で増加も、一般機械、自動車は弱含み。

外需は845.3億円(前月比△2.2% 前年同月比△7.1%)で、主要3極では、欧州、北米が減少もアジアが増加し、850億円に迫る受注を維持。6カ月連続で800億円超と横ばい圏内の動きが継続。

内需は底打ちの気配がある一方、欧米はやや力強さに欠ける展開で、受注の回復時期等について今後の動向を注視。

4月分内需

363.7億円(前月比△26.2% 前年同月比△12.8%)。

・2カ月ぶりの400億円割れ。2カ月連続の350億円超。

・前月比3カ月ぶり減少。前年同月比20カ月連続減少。

・期末効果の反動減も本年1、2月より高い水準。一方、主要業種は力強さに欠ける。

(出所:日本工作機械工業会)

4月分外需

845.3億円(前月比△2.2% 前年同月比△7.1%)

・2カ月連続の850億円割れ。800億円超は6カ月連続。

・前月比3カ月ぶり減少。前年同月比16カ月連続減少。

・主要3極はアジアのみ前月比増加。欧米はやや力強さに欠けるがアジアは底堅い。

(出所:日工作機械工業会)

日本機械工具工業会 2024年4月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2024年4月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 341億円(96%)、耐摩耗工具 31億円(104%)、総合計 379.7億円(96%)。

■ドリル生産額

特殊鋼工具 12.2億円(77%)、超硬工具 37.4億円(105%)、ダイヤ・CBN 1.1億円(85%)、総合計 50.7億円(96%)。

■エンドミル生産額

特殊鋼工具 4.1億円(96%)、超硬工具 36億円(98%)、ダイヤ・CBN 1.3億円(102%)、総合計 41.4億円(98%)。

■カッタ生産額

特殊鋼工具 0.9億円(110%)、超硬工具 5.3億円(112%)、ダイヤ・CBN 0.3億円(72%)、総合計 6.5億円(108%)。

■ギヤカッタ生産額

総合計 6.6億円(95%)。

■ブローチ生産額

総合計 7.8億円(116%)。

■ねじ加工工具生産額

特殊鋼工具 33.9億円(103%)、超硬工具 3.8億円(117%)、総合計 37.7億円(105%)。

■バイト生産額

特殊鋼工具 0.1億円(99%)、超硬工具 7.8億円(96%)、総合計 7.9億円(97%)。

■リーマ生産額

特殊鋼工具 1.3億円(91%)、超硬工具 2.1億円(88%)、総合計 3.5億円(89%)。

■鋸刃カッタ生産額

特殊鋼工具 1.2億円(77%)、超硬工具 0.4億円(76%)、総合計 1.5億円(77%)。

■インサート生産額

超硬工具 129.4億円(93%)、ダイヤ・CBN 19.9億円(96%)、総合計 149.2億円(93%)。

■ボディ関係生産額

総合計 16.1億円(94%)。

■超硬合金生産額

切削用 117.8億円(99%)、耐摩耐触用 14.4億円(108%)、総合計 133.9億円(100%)。

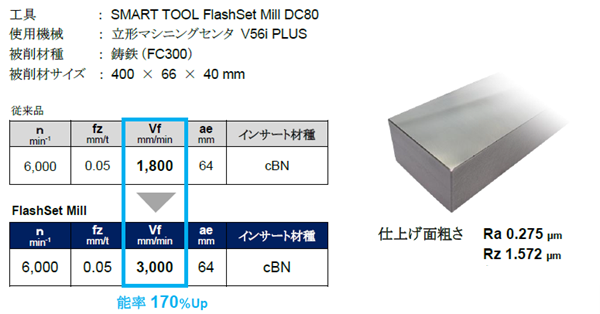

牧野フライス製作所 仕上げ専用調整式フライスカッタ「SMART TOOL FlashSet Mill」販売開始

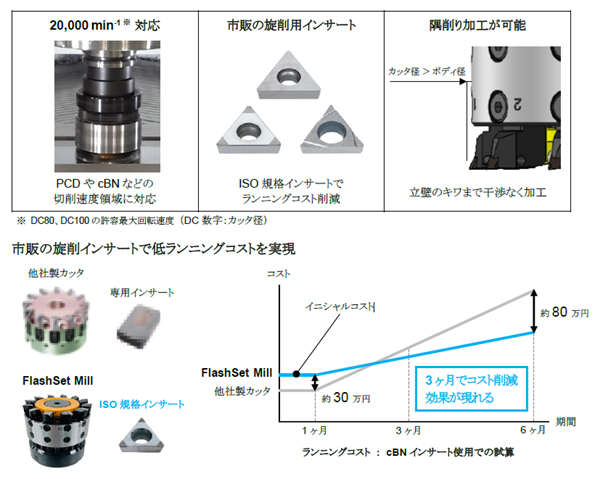

牧野フライス製作所は、このほど仕上げ専用調整式フライスカッタ 「SMART TOOL FlashSet Mill (スマートツール フラッシュセットミル) の販売を開始した。

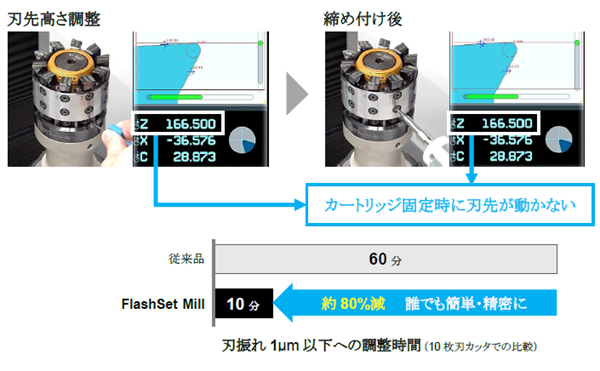

この製品は、既存カッタでは締め付けや回転時に刃先が動き、正確に高さを揃えるのに長時間を要していたが、仕上げ専用調整式フライスカッタ「SMART TOOL FlashSet Mill」を導入することで、精密な刃先高さ調整を従来の約80%減となる作業時間で容易に実現するものである。

また、多刃工具を均一な刃先高さで使用が可能となり、高い送り速度で、高品位な仕上げ加工を実現し、生産性の向上へも寄与する。最大回転速度20,000 min-1で使用可能である。

〈刃先精密調整〉

●刃先高さをピッタリ簡単に揃えられる機構(特許登録済)

●仕上げ面粗さ目安 : Ra0.2~1μm

●刃振れ1μm以下への調整時間 :1分/刃

主な特長

〈主な仕様〉

【被 削 材】鋳鉄/アルミニウム合金/炭素鋼/プリハードン鋼など

【インサート】市販旋削用 ISO規格呼び記号TP〇〇1103〇〇(穴付き)

(インサートやカッタアーバは商品に含まれないので市販品を使用)

【クーラント】スルースピンドルクーラントを刃先に供給可能

〈ラインナップ〉(DC数字:カッタ径)

〈同社加工実績〉

従来品の刃数:6に対し、FlashSet Mill は高密度に配置された10 枚刃を実現。より高い送り速度で、高品位な仕上げ加工が可能。

■販売価格(国内定価、消費税別。DC 数字:カッタ径)

・DC80:480,000円

・DC100:530,000円

・DC125:650,000円

出荷開始時期は2024年9月。各種30台/年の販売を計画している。

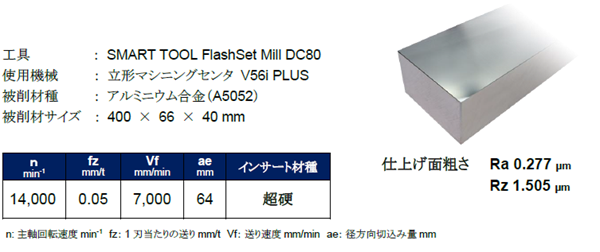

三菱マテリアル 小物高精度加工用外径溝入れインサートに「MT2015」「MS7025」68アイテムを追加

三菱マテリアル 加工事業カンパニーは、このほど、小物高精度加工用外径溝入れインサートに超硬材種「MT2015」、小物高精度部品旋削加工用PVDコーテッド材種「MS7025」68アイテムを追加し販売開始した。

近年部品の小型化により、高い溝幅精度が要求されるEリング溝加工、厳しい表面粗さが要求されるOリング加工など小物高精度加工の需要が高まっていることを受け、同社では、小物高精度加工用浅溝入れインサートに、ステンレス鋼加工に適した「MS7025」、とアルミニウム合金などの非鉄金属加工に適した「MT2015」を追加し、インサート刃幅のラインアップとアイテムの拡充を図った。

「MT2015」「MS7025」の主な特長

① 新刃幅アイテムを追加することで、多種多様な溝規格に対応。

② 小物高精度部品旋削加工用PVDコーテッド材種「MS7025」は、耐溶着性に優れる高潤滑層と摩耗進行を抑制する高耐摩耗層をナノレベルで制御したことにより、被膜損傷を大幅に抑制し、耐溶着性と耐摩耗性が飛躍的に向上。

③ シャープエッジ品を揃えた「MT2015」はアルミニウム合金などの非鉄金属加工で優れた耐溶着性を発揮することで安定した加工を実現。

■標準価格(いずれも税抜き)

・GTBT17530V5L-E MT2015:2,950円

・GTBT14530V5R-U MS7025:3,350円

ダイジェット工業 オール超硬シャンクアーバ「頑固一徹」をラインナップ拡張!

ダイジェット工業がこのほど、モジュラーヘッド用オール超硬シャンクアーバ「頑固一徹」(MSN形)のラインナップを拡張した。

この製品は、好評を博している「頑固一徹」を、より突き出しの長い加工にも使用したいとの声を受け、これに応える形でラインナップの拡張に至った。

特長は、全長が長くなったことにより、より突き出しの長い加工でも使用可能になったこと。現在の全長の最大は360ミリだったが、380ミリへと拡大し、首下長さの最大は295ミリから315ミリへと拡大した。

〈サイズと価格〉

■頑固一徹 エンドミルシャンクタイプ

・MSN-M6-120-S10C / ※MSN-M6-170-S10C

・MSN-M6-120-S12C / ※MSN-M6-170-S12C

・MSN-M12-70-S25C / MSN-M12-255-S25C

・MSN-M16-315-S32C (計7形番)(※は受注生産品)

●標準価格:59,570円~230,960円(税抜き)

■頑固一徹 ストレートアーバタイプ

・MSN-M6-167S-S10C / ※MSN-M6-220S-S10C

・MSN-M6-170S-S12C / ※MSN-M6-220S-S12C

・MSN-M8-217S-S15C / MSN-M8-220S-S16C

・MSN-M10-270S-S18C / MSN-M10-270S-S20C

・MSN-M12-320S-S25C / MSN-M16-380S-S28C

・MSN-M16-380S-S32C (計11形番)(※は受注生産品)

●標準価格:58,370円~230,960円(税抜き)

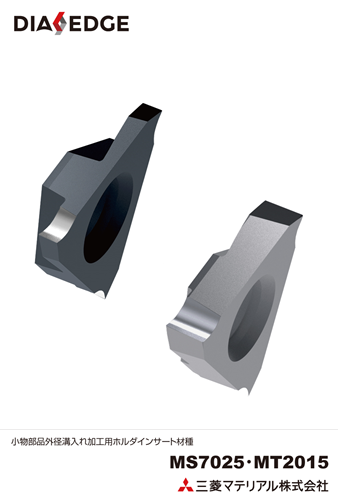

イスカル社 自動盤向け背面加工用モジュラー工具「QUICKSWISS」を新発売

イスカル社は、このほど、自動盤向け背面加工用モジュラー工具「QUICKSWISS」を新発売した。背面主軸側にY軸機能が無いスイス型自動盤では、一般的に芯高の調整が不可能であった。背面主軸用に開発された同製品は、芯高調整機構付きであるため、スクリューを回すだけで容易に芯高の調整を行える。これにより背面主軸側でも高精度な加工を可能になる。

また下顎のサイズが大きく高剛性、且つ内部給油に対応しており切削条件のアップと加工時間の短縮が可能。生産性を大幅に向上するとともに機械停止時間を短縮し、トータル加工コストの削減を実現する。

ベースホルダーは、主要な機械メーカーの各機種向けに専用設計されており、内部給油にも対応。豊富な工具レパートリーと相まって様々な被削材、加工内容に対応する。

■レパートリー

・旋削ヘッド(C形 / D形 / V形)

・外径ねじ切りヘッド

・ERコレットホルダ(ER11 / ER16)

・内径ホルダ(φ12)

・角バイトホルダ(10角 / 12角)

DMG MORI 最大の超大型5軸マシニングセンタ 「DMU 1000 SE」主要大型部品の内製化に自社製品を導入し、生産性向上を実現

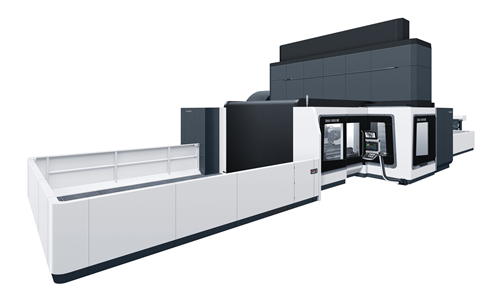

DMG森精機は、伊賀事業所の第3精密加工工場(三重県伊賀市)に、フロンテン 工場(ドイツ・バイエルン州)で生産された超大型5軸加工マシニングセンタ「DMU 1000 SE」を導入し、生産性向上を実現した。

欧州におけるグループ最大の開発・生産拠点であるフロンテン工場内にあるXXLファクトリーでは、大型ワークの加工に最適な大型5軸加工機を生産している。大型機は軸の移動距離やワークの重量が大きくなるぶん、高い精度を実現する技術力が求められる。

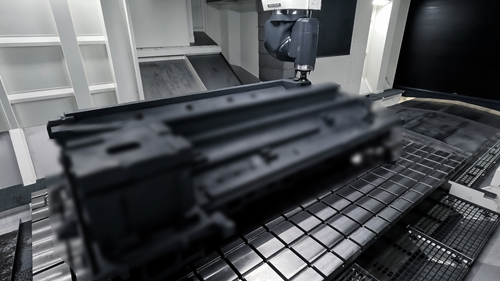

「DMU 1000 SE」は、門型構造を採用しており、高い加工精度と剛性を実現する大型5軸加工機「DMU 600 P」をベースに、テーブルを2つ配置可能な特別仕様(Special Edition)。テーブル連結時には、最大13,000㎜の大物鋳物の加工が可能だ。

1回の段取りで穴あけ加工とミーリング加工を行い、大型ワークの工程集約を実現する。多くの門型の大型機では、カバーが無く、加工エリアがむき出しになっており、作業者の安全が十分に確保されていないが、本機はフルカバー構造のため、機外への切りくず・クーラント飛散がなく安全に加工を行うことができるため、穴あけ・タップ加工も高圧クーラントを使用することで、切りくずを分断し、効率よく加工が可能である。また、C軸付きのZ軸ラムには柔軟性の高い交換式ミーリングヘッドを搭載しており、B軸ミーリングヘッドを搭載した同時5軸加工により、高効率な加工を実現する。

同社では、工作機械に使用するベッドやコラムなど大物鋳物部品の加工には、従来、他社製の大型5面加工機5台と大型研削盤4台の合計9台を使用していたが、第3精密加工工場の稼働に伴い、同社製の「DMU 1000 SE」 3台に順次置き換えるとしている。

高精度な「DMU 1000 SE」と蓄積された豊富な加工ノウハウにより、同社の複合加工機 「NTX 2500 2nd Generation」に使用するベッド(ワークサイズ: 4,570 x 2,070 x 928 ㎜)の加工では、従来と比較して、加工時間が約1/3へと削減された。

同社では、内製部品の生産において自社の設備を導入し、DXを用いて工程集約、自動化を促進し、GXを実現。マシニング・トランスフォーメーション(MX)の推進を通して、リーンなプロセスを構築し、経営資源の最適化、CO2排出量の 削減へと貢献する方針。

DMU 1000 SE の主なベネフィット

(1)垂直方向に移動可能な高性能ラム(Z軸)とクロスビーム(W軸)を備えた門型構造

(2)高速かつ高加速度の軸送りによる高い動的性能により、非切削時間を短縮

(3)テーブル連結時には最大長さ13,000㎜のワークに対応

(4)最大積載質量が1テーブルあたり最大40,000 kgまで搭載可能

(5)最大工具径 400㎜、最大工具長さ 900㎜までに対応し、243本の工具収納が可能な大容量ホイール式マガジンを4基搭載

(6)C軸一体型のZ軸ラムに搭載した交換式ミーリングヘッドにより、同時5軸加工用のB軸ミーリングヘッドや高トルク仕様のギヤ駆動式B軸ミーリングヘッドを使用し、さまざまな加工に対応可能。

(7)テーブル両サイドに設けた傾斜により切りくずの排出性を向上させ、ピット内のチップコンベヤにより、側面から機外背面へと切りくずを排出

↓DMG MORI ポーランド工場(ファモット)でのDMU 1000 SE据付の動画を公開↓

https://www.dmgmori.co.jp/movie_library/movie/id=5761

サンドビック 「2024年コロマント会ストラテジックカンファレンス」を3地区合同配信

サンドビック・コロマント(カンパニープレジデント=髙宮真一氏)が、4月8日から12日の間、オンデマンドにて、「2024年コロマント会ストラテジックカンファレンス」を西日本、中日本、東日本の3地区に分けて合同配信した。(取材は東日本)

昨年まで配信動画の名称は従来からの〝コロマント総会〟としていたが、配信という形態を鑑みて本年より「コロマント会ストラテジックカンファレンス」の名称に変更した。

東日本コロマント会の橋本豊重会長(橋本商工社長)からあいさつがあった。この中で橋本会長は、「アメリカの好景気や半導体を中心としたビジネスの好調を受け、日本の株式市場もバブル期に記録した株価を約24年ぶりに更新した。働き手確保の困難さに加え、人件費の高騰が深刻となり、世の中全体を覆っている。今はまだまだ切削工具のDX技術に頼っているという会社も少ないが、いつの日か省力化の切り札のひとつになるという日が来ないとも限らない。サンドビックはMastercamをグループに入れ、工具の提案、シミュレーション技術を使った切削工具の提案などDX化では進んでいる。進んだ技術を有しているからこそ、顧客には使いやすいDX技術として敷衍(ふえん)して広めて欲しいと思う。」と述べた。

続いて、髙宮カンパニープレジデントが日頃の感謝の意を表したあと、「本年より従来の総会をストラテジックカンファレンスとして新たにスタートする。デジタル化が浸透した当社は引き続き、オンラインで開催させていただくことにした。皆様にとってより当社の戦略をご理解いただき、日々の拡販活動に活かせていただければ幸いである。」と述べたあと足元の景況感に触れ、「昨年末からの自動車不正問題、新年の地震災害と暗いニュースでスタートした2024年だったが、自動車、航空機、半導体製造装置など、景況感は確実に上向いている。後半には辰年の昇り龍がごとく、必ずや大きく回復していくと信じている。それに向け、常に業界の最先端をいく活動、提案を強化・推進していくとともに持続可能な会社・組織を目指していく。」と意気込みを示した。

同社の田中流通部長より2024年-2028年の主要営業戦略の説明があった。この中で田中流通部長は、今年の営業戦略のテーマについて〝未来の製造業を創造する新たな取り組み〟としたうえで、「製造業の新しい形を顧客とともに創造していくことを実現していく。」と話した。また、「高い生産性をもった多数の新製品、M&Aによる新たなツールソリューションを活用し、主要顧客への戦略的な取り組み及びEVなど新しい分野の取り組みを積極的に行いビジネス拡大を目指す。」とした。

2023年優秀特約店の発表があったあと、「未来を形作るデジタルソリューション」をテーマに講演があった。

DMG森精機 2024年度業績予想を増額修正

DMG森精機(社長:森 雅彦氏)は、去る4月26日、2024年12月期第1四半期(1月~3月)の連結決算を発表した。

当第1四半期連結業績は、売上収益1,329億円、営業利益108億円、税引前四半期利益93億円、親会社の所有者に帰属する四半期損失87億円となった。なお、親会社の所有者に帰属する四半期損失については、ロシアの製造子会社がロシア政府によって収用されたことにより、当該会社を連結対象から除外し、損失として148億円を計上したことによるものだ。これは保険での補填により損失を相殺する予定となっている。

当第1四半期の連結受注額は、1,368億円となり、前年同期(2023年1~3月)比では5.8%減となったが、前四半期(2023年10~12月)比では13.5%増と回復した。これは工程集約、自動化、GX(グリーン・トランスフォーメーション)をDX(デジタル・トランスフォーメーション)により実現するDMG MORIのMX(マシニング・トランスフォーメーション)戦略が、順調に市場に浸透している表れだ。さらには顧客への付加価値提案力が向上し、機械1台当たりの受注単価が、2023年度平均の61.9百万円から74.7百万円へと大きく伸長した。また、連結受注の23%を占めるサービス・補修部品の受注額も前年同期比10%増と寄与している。

地域別受注額は、前年同期比、欧州(構成比:60%)が9.9%増、米州(同:20%)が8.3%増と、円安の効果もあり順調に拡大した。日本(同:9%)が30.8%減、中国を除くアジア(同:4%)は22.4%減となった。この2地域は、前四半期ではほぼ横ばいとなり、今後の回復が期待される。中国(同:7%)は、前年同期が過去のピーク水準であったことに加え、昨年から輸出管理をより強化した影響もあり、54%減となった。産業別の需要は、民間航空機、宇宙、メディカル、金型、発電機器、エネルギーを含むインフラ関連、防衛向けが好調に推移している。

年度の連結受注見通しについては、期初計画の5,200億円を据え置くが、第2四半期以降の状況を基に随時見直していく。機械本体の受注残高は、2023年12月末の2,470億円から、2024年3月末には2,630億円へと増加した。この受注残高は今期および来期の売上収益の増加に貢献する。

同社は、2023年から2025年を期間とする「中期経営計画2025」でも掲げられているとおり、工程集約・自動化・DX・GXにより、顧客へより付加価値の高い製品、システム、サービスを提供すること、これにより環境負荷を低減させ地球環境保護にも貢献するといった、MX戦略による持続的な成長を目指している。MXの推進による顧客の生産性向上とサステナブルな社会の実現に邁進するという。

2024年度(2024年1~12月)の業績見通しについて、予想を増額修正した。売上収益を5,500億円(従来:5,400億円)、営業利益を585億円(同:570億円)、親会社の所有者に帰属する当期利益を360億円(同:350億円)へとそれぞれ増額した。親会社の所有者に帰属する当期利益は、ロシアの製造子会社の連結除外損失が保険により補填されることを前提としている。第1四半期の受注高が計画を上回ったことから、年度内の売上収益も期初計画を上回る見込みだ。また、費用構造も計画どおりに推移していることから、増収にともない営業利益、当期利益も期初計画を上回る見込みである。