ニュース

世界を代表する工作機械国際展示会の魅力を発信! 「EMO ハノーバー2025World Tour」を世界約30カ国で開く ~日本は東京で開催~

ドイツ工作機械工業会とドイツメッセは欧州を代表する生産技術、工作機械、金属加工機械の見本市である「EMO Hannover2025」(会期=2025年9月22日~26日、主催:ドイツ工作機械工業会/ドイツメッセ)の魅力を伝える「EMO Hannover World Tour」を世界で開催し、日本は2月19日、都内のステーションコンファレンス東京(東京都千代田区丸の内)で開催した。

「EMO Hannover2025」は、「innovate Manufacturing(イノベート・マニュファクチャリング)」をテーマに、革新性、国際性、インスピレーション、金属加工の未来を見せてくれるもので、工作機械、生産システム、アディティブ・プロセスから精密工具、オートメーション、測定技術やソフトウェアなど、金属加工のバリューチェーン全体を紹介する世界でも優秀の生産技術の展示会だ。2023年のEMOには45カ国から1,800以上の出展社が集まり、約140カ国から約92,000人の業界関係者が来場した。日本からは1,600人が来場している。

今回のEMO2025では現在(取材日2025年2月19日)、35カ国から約1,300の出展者が課題解決のためのソリューションを提示し、各分野の専門家が自動化、AIを含むデジタル化、サステイナビリティといったメガトレンドについて議論し、金属加工におけるさらなる発展を目指す。

当日は、ドイツ工作機械工業会 エグゼクティブデイレクター Dr.マルクス・ヘーリング氏およびドイツメッセ ヘッドオブニュービジネス ハートヴィヒ・フォン・ザース氏がドイツにおける工作機械や製造プロセスのトレンドや「EMO ハノーバー2025」の魅力を紹介。さらにEMOの魅力についてパネルディスカッションも開催され、日本からは同展示会に長年出展しているオークマ 常務 山本武司氏とヤマザキマザック 欧州副総支配人 山崎 拓氏がパネルディスカッションに参加した。

EMOハノーバーの魅力

「EMO Hannover World Tour」は工作機械業界の第一人者である日本工業大学工業技術博物館館長の清水伸二氏の司会進行でスタートした。清水氏はEMOの魅力について、「大変魅力的で独創的な技術が展示され、わたしの研究活動の中でも大変勉強になった。」と感想を述べ、「今年はEMO50周年の記念すべき年。このような年に本誌会を務めさせていただくことを大変嬉しく、光栄に思っている。」と述べた。

ヘーリング氏が「ものづくり業界のために開催される生産技術の国際展示会」をテーマに講演をした。この中でヘーリング氏は、「EMOはエボリューション、インスピレーション、国際性を代表している。世界中のビジネスの人々が機械工学業界にいる様々な人に会うことができることが大きな価値のひとつ。まが、現在の経済、景気動向を示すトレンドセッターでもある。今年はEMO50周年記念にあたる。50年前は携帯電話がなかった。モバイルデバイスもインターネットもありません。今は最新のニュース等携帯でも受け取ることができるうえ、バーチャルショールームもある。」と話した。

続いてフォン・ザース氏が「EMOへ訪問すべき理由」について講演をした。フォン・ザース氏は、「私たちはコミュニケーションの大変がオンラインで起きているような世界に住んでいるなかで、見本市は私たちがクライアント、カスタマーとビジネスパートナーとつながるうえで非常に重要な場となっている。要するに電子メールやビデオ会議では置き換わることのできないような場を見本市は提供できるのではないかと思っている。来場者はブランドの下にあるプロダクトを間近で見ることができるので、その中で出展者は自分たちが何をするのか、また、ポテンシャルカスタマーを見つけるような場として活用することができ、しっかりとエモーショナルな大変強い形でブランドを見せることができることになるでしょう。」と魅力を述べた。

パネルディスカッションでは、出展歴の長いオークマの山本氏とヤマザキマザックの山崎氏がEMOでの〝戦略的な価値〟について次のように話した。

山本氏:社史で調べたところ、1970年にハノーバーショーがあり、それが欧州展示会に出展する最初だったようだ。やはり欧州は工作機械のメッカと考えている。お客様との接点を築いて行けるという点で、世界でも最も重要な展示会のひとつと認識している。展示会の良さはリアル感覚で、人と人との実際のコミュニケーションにある。メーカーである私どもとしてはお客様のその先のお客様といったニーズを知ることにより、理解することができる。お客様の知恵、悩み、チャレンジ、これを共有化して具現化していくという非常に貴重な機会である。

山崎氏:EMOではわれわれ欧州中のスタッフが一堂に介して皆で結束して式を高めることができる貴重なイベントになる。われわれとしてはこのイベントを通して社内の結束力を高めることもひとつの魅力であると考えている。また、EMOのような国際展示会というのは、世界中に数多く存在しているが、その中でEMOほどフェアな競争が出来ている展示会というのはないのではないかと思っている。EMOは世界中のメーカーが一堂に分け隔て無く展示している展示会になるので、出展者にとっても来場する皆様にとっても世界中のトレンドを計り知ることができるので今後の戦略を立てていくうえでも大変重要な展示会だと感じている。

EMOのココに注目!

〈金属加工 効率化のための自動化〉

今回の「EMO2025」では、多くの出展者が幅広い自動化ソリューションが出展される予定。コボットの特別展示エリアは特に注目で、多くの自動化ソリューションが集中的に展示される。具体的には共同作業ロボットの可能な用途と使用例などが実現され、これにはグリッパー、画像処理、測定システム、ソフトウェア、産業用電子機器、フィードシステム、その他多くのものが含まれる。

〈持続可能な気候保護〉

サステイナビリティ特別展示エリアでは、明日の持続可能な生産のための最先端ソリューションを体験できる。エネルギー効率、再生エネルギーの統合、リサイクル経済、ライフサイクルコンセプトなどのトレンドについて出展者と来場者が情報を共有できる。

〈デジタル化とAIの組み合わせによる生産性向上〉

AI+デジタライゼーション特別展示エリアは、産業界の投資家や行政に対し、近郊知能と結合したネットワーキングの最新可能性を示してくれる。また、日本メーカーはこの分野における主導的な役割を果たすチャンス。

〈金属加工の未来〉

3つの分野(子ボット、サステイナビリティおよびAI+デジタライゼーション)の進歩が投資を刺激し、生産技術に対する需要を押し上げると推測。加えてドイツ工作機械工業会は、金属加工に関する重要なトピックである、アディティブ・マニュファクチャリング分野の最新アプリケーションにも焦点を当てている。将来と若い才能にも目を向け、機械工学のトレーニングと開発財団(Nachwuchsstiftung Maschinenbau 英訳:Training and Development Foundation for Mechanical Engineering)は、革新的競争力を維持できるように尽力しているが、今回、Special Youth(スペシャルユース)特別ブースでは、社内における技術の普及やデジタル化の要求に対して、トレーニングの最適手法を示す。また、スタートアップ・エリアでは、若いスタートアップ企業が斬新で先駆的なソリューションを紹介する。

【インタビュー】「EMOハノーバー2025で世界のメガトレンドに注目」

世界有数の生産技術専門展示会「EMOハノーバー2025」が本年9月22日~9月26日までドイツのハノーバー国際見本市会場で開催されるにあたり、「EMO Hannover 2025 World Tour」で来日したEMOの主催者であるドイツ工作機械工業会(以下VDW) エグゼクティブダイレクターのDr.マルクス・へーリング氏とドイツメッセ ヘッドオブニュービジネス ハートブィヒ・フォン・ザース氏にインタビューを実施した。

公平性が担保されるEMO

ドイツ工作機械工業会では、昨年の工作機械生産額は約87億米ドルで日本は世界のトップメーカーの中で3位されており、生産量の60%が輸出されているとしている。「アジアの重要な出展社の中で日本はEMOでも際立つ存在になる」と予想。へーリング氏はEMOの公平性について、「たとえば中国の展示会であれば、ほとんどの出展者は中国メーカーで来場者も自国の方が多い。意思決定者なのか、あるいは生産ラインの方なのか分かりにくいと感じてしまう。それに対してEMOは、様々な国から来ている国際性が担保され意思決定者も多く、中国で得られるようなチャンスよりももっと幅広いと考えている。」と話す。

工作機械は最終製品に大きな影響を与えるものになり、国の工業力にも直結するため、工作機械産業は非常に大きな影響力があるものだが、現在、競争の激化や投資の鈍化など、世界規模で解決しなければならない課題は業界全体にも見られるうえ、製造現場では熟練労働者の不足が問題視されている。これを解決する鍵のひとつに自動化・標準化があるが、130年以上の歴史があるVDWは「標準化は常に重要テーマとして扱ってきた。」という。

その理由について「最終的に輸出されたとなった時に、それを扱っていくお客さま、あるいは生産者からしても、コストそのものを削減する効果もあるうえ、製品の競争優位性を上げていくことにも資していく。その上で選択肢が増える環境をつくってきたと思う。やはり私たちドイツの単一国の市場っていうのではなく、EU、ヨーロッパとしての市場を設けていくことになっている。多国籍、様々な国の人たちが一堂に会しているわけで、もちろんヨーロッパ、EUは大きなカスタマーベースを持っている巨大なマーケットであり、個々にいる国が一つにならなくてはならず、それには標準化というのはすごく重要なプロセスだった。その点は、少々日本と違うのかもしれない。」とへーリング氏。

ひとつの産業ではなく裾野を広く

ドイツの工作機械業界産業として現在注目すべき点について尋ねてみると、へーリング氏は、「メカニカルエンジニアリングとして、ひとつの産業に特化するというよりはできるだけ裾野を広くしていく。以前は自動車寄りの時もあったが、最近ではより注目度が上がっているのは防衛産業。医療系では高齢化が進む中では解決しなければいけない問題からバイオアプリケーションもある。さらには航空・宇宙産業も裾野の広いアプリケーションの多い産業でもあるので、ここから先はいかに持続的にユーザーベースとして拡大していく見込みがあるのか期待したいところだ。」との見方を示した。

さらに、気になる自動車の未来については、「EVなのか水素なのかという風潮があるが、これといって断言できるものではなく、いずれにせよ、ここから先はどういうふうに先端化していくのか、イノベーションを図っていくのか、といった点にあると思う。目標を達成するためにはなにが必要なのか、ということを考えたら、未来のモビリティーと交通輸送について、しっかり議論する必要があるのではないか。そのためにはどういった技術が必要なのかと考えなければなりません。」と述べたあと、電気自動車が出現したころを振り返り、次のように続けた。

「そもそも電気自動車がでてきた1970年代から、EVの話はあったはずなんですが、そのチャンスを私たちは逃してきたというような歴史がある。内燃機関がどんどん発達していくなかで、コスト的にも内燃機関が良いという風潮もあり、結局EVの話は当時なかなか進まなかったのではないかと感じている。」(へーリング氏)

EMOでは材料の進化も見られ、積層造形も注目!

今回のEMOでは、新たな原材料、新たな技術を紹介する場でもあるので、ホットな見どころといえば、〝積層造形〟だという。

フォン・ザース氏は、「ぜひ今年のEMOはとにかく今までよりもさらに重要性を持つ業界の者にとってのワールドサミットのようなものになるので、参加はマストであり、イノベーションとして重要なタイミングに来ているということを申し上げたい。デジタル化が加速するなか、例えば、イノベーションで三角形を描くならば、自動化があり、持続可能な技術があり、AIがある。これらのイノベーションをここから先へ進めていく。もしかしたら指数関数的な動きも、爆発的なイノベーションの成長も、ここから先期待できるかもしれない。それが今度のEMOで垣間見ることができるかもしれないので、ここは参加必須だと思っていただければ嬉しい。」と世界有数の生産技術専門展示会であるEMOへの期待と意気込みで締めくくった。

世界の製造業をリードする産業見本市「HANNOVER MESSE2025」が3月31日~4月4日まで開催

International Linkage ドイツメッセ日本代表(代表=竹生学史氏)は1月16日、ステーションコンファレンス東京(東京都千代田区丸の内)で、世界の製造業をリードする産業見本市「HANNOVER MESSE2025」を本年3月31日~4月4日までドイツのハノーバー見本市会場で開催するにあたり、プレスカンファレンスを開催し、展示会の魅力や注目の技術やソリューションを説明した。

今回のパートナーカントリーはカナダ。また、この日は、ゲストスピーカーとして、HANNOVER MESSEに長年にわたり出展しているドイツを代表する出展企業の日本法人であるフエストの代表取締役であるボゴダノビッツ・グレゴリッシュ氏が日本企業やエンジニアが注目すべきドイツの技術やソリューションにカンして講演した。

主催のドイツメッセ グローバルディレクター トレードフェア アンド プロダクツマネジメントのバシリオス・トリアンタフィロス氏より、ドイツ及び世界の産業技術の動向を展示会の概要について説明があった。

会見の席でトリアンタフィロス氏は、HANNOVER MESSE2025について「今回はエコシステムを出展します。出展者はただ単に商品を示しているわけではなく、将来がどうやって形成されることを示します。ここがユニークな点だと考えます。デジタル化によってビジネスモデルが急速に変わっています。この展示会は単なるイベントではない変革のホットスポットであり、〝技術で未来をつくる〟ことを実行しようとしています。」と意気込みを示した。

トリアンタフィロス氏は、「今回の展示会には3つの主なテーマがある。」とし、それによると、①オートメーションとセンサー技術、②ドライバーフリーテクノロジー技術、③ロボット工学・ロボティクスオートメーションを挙げた。また、膨大なチャンスを秘めている分野について、「特に注目すべきがAI。2025年ハノーバーメッセ、包括的なテーマと言えるでしょう。プロトタイプの設計から完成品に至るまで、AI技術は作られています。より迅速で柔軟性がある持続可能な製造プロセスを実現することができます。AI関連のテーマは豊富に展示します。例えばエネルギー分野。今までにないような可能性も秘めています。」と力を込めた。

また、スタートアップ企業についても触れ、「スタートアップは中小企業にとっても重要だと考えます。ハノーバーメッセの中でぜひスタートアップのセクションに日本企業も参加していただきたい。ドイツ、カナダのスタートアップもいて、そこに日本のスタートアップも加わり、一緒にコラボレーションができれば大変なポテンシャルだと思います。」と期待を込めた。

今回の「HANNOVER MESSE2025」では、1,600人以上のスピーカーがプレゼンテーションを実施し、スタート専門家の方が一堂に会す。また、「日独経済フォーラム」も併催される。

MOLDINOが2商品を新発売! アルファモジュラーミル専用超硬シャンクASCにフリーネックタイプを、アルファ高送りラジアスミルTD4Nにラインナップをそれぞれ追加

MOLDINOがこのほど、各種金型の深彫り加工に威力を発揮するアルファモジュラーミル専用超硬シャンク「ASC」にフリーネックタイプを、金型、金属部品の荒切削加工用にアルファ高送りラジアスミル「TD4N」にラインナップを追加し発売を開始した。

アルファモジュラーミル専用超硬シャンクASCにフリーネックタイプを追加

近年、ギガキャストに象徴されるダイカスト金型の大型化が進んでいる。この大型化の狙いは、主に部品点数の一体化による高機能化と低コスト化だが、起伏の大きいダイカスト金型が大型化することで従来の金型に比べて一層の深彫りが必要となっている。同社従来品の超硬シャンクが加工可能な領域は工具径に対する突き出し量の比率 L/D=10程度が上限で、これより深い領域の加工は放電加工を適用せざるを得ず、コスト高となり加工時間も長くなる。

このような課題に対し、同社ではダイカスト金型の抜き勾配に応じたテーパ設計を適用することで干渉を回避しつつ、剛性を向上することでL/D=12程度までの深彫り加工に対応するアルファモジュラーミル専用超硬シャンク「ASC」のフリーネックタイプを開発するに至った。

この商品の特長とメリットは、次のとおり。

(1)テーパタイプとストレートタイプをラインナップ。

(2)干渉を気にせず突き出し量を調整できる。

(3)テーパタイプは独自の高剛性形状で、従来に比べ深い領域まで工具が届く。

(4)ストレートタイプは工具径よりシャンク径が小さく、立壁との干渉がない。

■仕様

・テーパタイプ:適用ヘッド外径φ10~φ22(12アイテム)

・ストレートタイプ:適用ヘッド外径φ10~φ25(13アイテム)

■価格

47,500円~482,000円(消費税別)

アルファ高送りラジアスミル TD4Nにラインナップを追加

2016年6月に同社より発売されたアルファ高送りラジアスミル「TD4N」は、発売以来、高送り工具では常識とされていた「削り残し」を、加工能率を損なうことなく削減し次工程の負担を軽減するとして高い評価を得ており、同社を代表する高送り工具となったが、今回、形状加工で重宝されるアンダーカットタイプに加え、近年では加工プログラム・加工形状(コーナR)に制約がある場合や工具とワークの干渉を回避する用途として刃径+1mmサイズが好まれる傾向が顕著になってきたことや、また、同一インサートで幅広い工具刃径へ対応することで、使用用途の拡大につながることから、大径サイズの要望も増加したことにより、同社ではTD4Nに刃径+1mmや大径(Φ50)サイズなど、市場のニーズに応える追加サイズを開発するに至った。

商品の特長とメリットは次のとおり。

(1)加工能率を損なうことなく、「削り残し量」を従来の0.5mmから0.2mm以下に低減することで、次工程の工具負荷を最大で40%削減する。

(2)優れた切りくず排出性により、突発的な破損トラブルを低減し、高能率な加工を実現する。

(3)経済性に優れた両面使用可能な4コーナインサートを採用した。

(4)工具とワークの干渉回避に使い勝手の良い刃径+1mmサイズやボアタイプ等をこの度追加した。

■仕様(追加発売品)

・シャンクタイプ:φ17~φ35(6アイテム)

・モジュラータイプ:Φ17~Φ33(5アイテム)

・ボアタイプ:φ50(2アイテム) 計13アイテム

■価格

46,000円~100,000円(消費税別)

イスカルが新製品対象「イノベーションキャンペーン」実施中

イスカル社は、現在、革新的な新製品を大変お得な価格で購入できる、「イノベーションキャンペーン2025」を実施中。

「イノベーションキャンペーン」とは、業界の最先端・高い付加価値を有する切削工具のみを選別・対象とした、イスカルオリジナルのキャンペーンである。金属加工に「イノベーション」を採用することで、生産性と収益性の向上に貢献する。

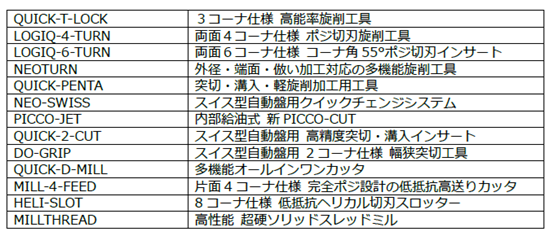

対象となる製品は、昨年11 月に発表の新製品LOGIQUICK(ロジクイック)シリーズを中心とする20製品。所定の条件を満たせば、「カッタ1台プレゼント」をはじめ、通常購入価格に比べ、大変お得な価格で購入できる。キャンペーン期間は6月30日まで。

〈主な対象製品〉

DMG森精機 CDP2024 気候変動分野で最高評価の「Aリスト企業」に初認定

DMG森精機が、このほど国際環境非営利団体CDPによる調査「CDP2024」において、 気候変動分野での情報開示と取り組み成果が高く評価され、最高評価である「Aリスト企業」に初めて認定されたと発表した。

DMG森精機が、このほど国際環境非営利団体CDPによる調査「CDP2024」において、 気候変動分野での情報開示と取り組み成果が高く評価され、最高評価である「Aリスト企業」に初めて認定されたと発表した。

同社は2050年までに温室効果ガス排出量を実質ゼロにする「ネットゼロ目標」を掲げ、排出削減の取り組みを推進している。自家消費型太陽光発電やCO2フリー電力などの再生可能エネルギーの導入、鋳造工程への電気炉の導入、廃却機や機械加工時の切りくずを回収し鋳物原材料として再利用する資源循環など、様々な取り組みを実施している。

同社では、現在推進中のマシニング・トランスフォーメーション(MX)についても、生産プロセスの工程集約、自動化、DX 化により、顧客の生産性向上、中間在庫の削減やオペレーター不足の解消、温室効果ガスの削減に寄与するものであり、こうした取り組みと実績が、今般の気候変動分野での高評価につながったものと考えている。

水セキュリティ分野においても、水リスクの把握と管理体制、取り組みが評価され、昨年に引き続き、 リーダーシップレベル「A-」の評価を獲得した。

同社では、「MXの推進をはじめ、工作機械事業の深化を追求することが、気候変動というグローバルな課題に貢献するものと考えております。今後もさらなる技術革新と生産性向上を追求し、持続可能な社会の実現向けて積極的に取り組んでまいります。」としている。

↓同社のサステナビリティへの取り組みについて↓

https://www.dmgmori.co.jp/corporate/sustainability/

アマダ 総合プレス機械メーカーを買収 ~大型・超大型プレスマシンによる新加工技術の共創と新市場への参入~

(株)アマダ(社長=山梨貴昭氏)は、1月24日、カナデビア(株)(社長兼COO=桑原道氏)との間で同社が100%の株式を保有する(株)エイチアンドエフ(社長=山田烈史氏)の全株式を取得する株式譲渡契約を締結し、完全子会社とした。取得価格は177億円。これによりアマダは小型から超大型までのプレスマシンをラインナップするとともに、金属加工の トータルコーディネートが可能となることで顧客へのソリューション提案の幅を拡大する。 アマダグループは、2030年に目指す姿として「長期ビジョン2030」を掲げるとともに、具体的なア クションプランとして、2025年度を最終年度とする3カ年の「中期経営計画2025」を策定し、その実現に向けて全社で取り組んでいる。 金属加工機械の総合メーカーとして、モビリティーなどの成長産業に対して、レーザ技術やサーボ制御技術をはじめ、様々なコア技術での貢献が可能であり、これらの技術によってお客さまが抱える環境配慮や人手不足、DXでの効率化といった社会課題の解決にも寄与している。 今回、プレスマシンを全方位でラインナップすることで、さらなるブランド力の訴求が可能になる。また、アマダブランドを業界に浸透させることで、グループが展開する既存商品とのシナジーもさらに強化することが狙い。 エイチアンドエフは、500トンの大型から3,000トンを超える超大型のプレスマシン、プレス間搬送 装置、オートパレタイザなどの周辺装置、プレスラインのトータルコーディネートに関するノウハウ、 自動車業界や機械商社などの顧客基盤および開発からアフターサービスの一貫体制などを有している。また、自動車の生産現場向けでは世界初となる高速レーザカット装置を含むレーザブランキングラインを開発、納入している。主力とする大型プレスマシンの顧客は自動車産業のトップメーカーであり、精度維持のために求められる機械剛性や、生産性の向上に対する要求レベ ルは非常に高いものとなることから、同社はプレス自動化ソリューション事業の競争力強化を目的に、金属加工のトータルソリューションを提供できる体制を早期に確立することを目指して合意に至った。

集まれ! 進化形企業! 「第60回機械振興賞」受賞候補者募集 ~令和7年4月1日~5月30日まで~

機械振興協会(会長=釡 和明氏)は、優れた開発や実用化、開発の支援活動を通じて、わが国機械産業技術の発展に著しく寄与した企業・大学・研究機関・支援機関(以下企業等)と開発・支援担当者を表彰している。このほど令和6年度の募集が始まった。 「第60回機械振興賞」は下記の要領で募集する。(1)表彰対象 ① 独創性、革新性、経済性に優れた機械産業技術の開発と実用化を通じて、新製品の創出、製品の品質や性能の改善、生産の合理化等に顕著に寄与した企業等と開発担当者。 ② 継続的に行われた支援活動が、中小企業の優れた技術開発に大きく寄与した場合に、支援を担当した支援機関やその担当者。(2)応募の方法 受付期間は2025年4月1日(火)から5月30日(金)まで。電子メールまたはネット便で送付のこと。 「募集要領」および「応募書類の様式」は下記からダウンロードできる。▼ダウンロード▼https://www.jspmi.or.jp/tri/prize/boshu(3)表彰の方法 ① 表彰対象①の特に優秀と認められるものについて経済産業大臣賞および中小企業庁長官賞の授与を申請するものとし、機械振興協会会長賞、小規模事業者(中小企業基本法における小規模企業者)を対象とした審査委員長特別賞および奨励賞に対し、会長名の賞状を贈呈する。 ② 表彰対象②について、特に優秀とみとめられるものについて中小企業基盤整備機構理事長商の授与を申請するものとし、奨励賞に対し、会長名の賞状を贈呈。 ③ 経済産業大臣賞、中小企業庁長官賞、中小企業基盤整備機構理事長賞、機械振興協会会長賞、審査委員長特別賞を受賞する企業等に対し、記念盾を贈呈。 ④ 以下の賞を受賞する研究開発担当者に対し、賞金を贈呈する。賞金の額は、経済産業大臣賞は80万円、中小企業庁長官賞は50万円、機械振興協会会長賞は30万円、審査委員長特別賞は20万円(研究開発担当者が複数である場合もこれらと同額)。また、中小企業基盤整備機構理事長賞は30万円(支援担当者が複数である場合もこれらと同額)。(4)選考 機械振興協会会長が委嘱する学識経験者からなる審査委員会により行う。(5)受賞者発表 令和7年12月発表の予定。■問い合わせ先機械振興協会 技術研究所 賞事務局E-mail:prize@tri.jspmi.jp【参考】令和6年度の機械振興賞受賞者はこちら↓https://seizougenba.com/node/13972

DMG森精機 日本全国の高等専門学校向け「デジタルものづくり実践講座」2025年春の開催が決定

DMG森精機は、日本全国の高等専門学校と連携し、2023年から「デジタルものづくり実践講座」を実施しているが、2025年春の開催が決定した。

本講座は、加工技術・生産技術の基礎を学びながら、最新の工作機械、自動化システムを実際に操作して学習できる実践的なプログラムで、「①リモート講義」、「➁自己学習」、「③実習授業」、「④修了テスト」の4つで構成される。

①リモート講義では、同社で事前録画した講義動画を視聴し、工作機械業界の現状と未来や、機械加工の基礎、最新の5軸加工機や生産における自動化技術について学習する、➁自己学習では、2020年に提供を開始したeラーニングサービス「デジタルアカデミー」を活用し、マシニングセンタや5軸加工機、自動化の基礎、高専生向けに特別開発したVRコンテンツにより切削加工現場で安全に働くためのコツを学ぶことができる。③実習授業は、同社最大の生産拠点である伊賀事業所、および国内に4拠点あるDMG MORI ACADEMYにて2日間の特別講座を実施する。同社の5軸加工機「DMU 50 3rd Generation」および自動化システムを使用した実習では、工作機械やロボットの操作に始まり、プログラミング、実加工までを体験できる。④修了テストは、学習した内容の理解度を確認するために、5軸加工、自動化を中心に問題が出題され、合格した受講者には、本講座を修了した証として修了証が発行される。

2024年の本講座には、全国19高専から約100名が参加し、受講者からは、「5軸加工機、ロボットの使い方やプログラミングについて学び、自分が知らなかった技術や知識を身に付けることができた」、「普段機械に触れる機会がない学科でも基礎から学習でき、学校の授業が最新の技術に結びつくことが理解できた」と好評を博している。

同社では、本講座のような将来を担う若手技術者への学習機会の提供が、製造業のさまざまな課題解決に貢献できるものと考え、今後も当社が推進するマシニング・トランスフォーメーション(MX)に必要な高度な人材育成に積極的に取り組んでいく方針。

「金型は全ての業界に必要」日本金型工業会東部支部 新年懇親会を開く

日本金型工業会(会長=山中雅仁 ヤマナカゴーキン社長)の東部支部(支部長=鈴木教義 鈴木社長)が去る1月17日、都内の上野精養軒(東京都台東区上野公園)で新年懇親会を開催した。

第一部は戦後問題ジャーナリストの佐波優子氏が「日本人と国語 ~今私たちが譲り受け継いでいくべき伝統とは~」をテーマに特別講演会が開かれた。

懇親会であいさつに立った鈴木支部長は、「金型は全ての業界に必要なものであり、これからも残さなければならない産業である。今まで以上に皆様の情報を密にしながら、これからもまい進してまいりたい。アメリカの大統領も変わることにより、今年の動向も大きく変わると思われる。私たちにも影響を及ぼすように思うが、しっかり情報を得ながら、スピーディーに行動をしていかなければならないのではないかと思っている。また、昨年からChatGPTなどを使い、変わっていかなければならない時だと思うが、これに振り回さないように有効に使う必要性はますます求められてくる。自分たちも時代のスピードに乗っていくことが大変重要だとも考えている。その中で私どももいろいろな研修会等も含めて計画をしていく次第である。」と意気込みを示した。

続いて日本金型工業会の山中会長があいさつをした。この中で山中会長は、「厳しい中でもわくわくする業界、稼ぐ業界にしていこうということで、会員の皆様と協議しながら進めている。まず、魅力の発信をしていくこと、価格交渉力を付けていくこと、営業生産性工場を含めた市場拡大、営業力を高めていくことを考えている。日本の強みはものづくりにある。若い世代を含め刺激をしあってAIやデジタルを活用しながら、良質なものづくりをして日本のものづくりに対して様々な良い発信をしていこうと考えている。」と話した。

経済産業省 製造産業局の星野昌志 素経済産業室長が、「変化のスピードが早く、デジタル化はどんどん進んでいく。生成AIを仕事のパートナーにする時代が来た。個人的には昨年衝撃的だったのは外国人の多さで、東京のみならず出張の際の新幹線ではどこに行っても隣が外国人だった。今年は大阪・関西万博もあり、東京で世界陸上の大会もある。われわれは内向きにならずにグローバル市場を意識しながらビジネスを進めていく。インバウンド効果は6兆円あると言われている。地方のお祭りが外国人によって支えられているというニュースもある。そのほか、政策では、賃上げと取引適正化を皆様とともに産官学で進めていく取り組みが必要であり、不適正な型取引の是正を強力に皆様ともに進めていく。」と力強くあいさつをした。

牧野フライス製作所の宮崎正太郎社長が乾杯の発声を行い、宴たけなわのころ散会した。