ニュース

牧野フライス製作所 レーザ加工機ビジネスに参入! ~技術は「微細精密加工」の地平をカルチャー(耕す)する~

■ニューフロンティアへ一石を投じる

牧野フライス製作所(社長=井上真一氏)が11月9日(月)、オンライン会見を開き、レーザ加工機のビジネスに参入すると発表した。同社は、1937年の創業以来、フライス盤、マシニングセンタ、放電加工機などを手がけ、特に高精度ミーリング加工が求められる航空機や携帯電話ビジネス、チタン加工、微細精密加工部門において、先進の技術力をもって、お客様の〝できない〟を、〝できる〟に変えてきた企業だ。

近年、顧客の要望は回転工具では到達できない微細加工レベルに達している。数十ミクロンの造形世界にとどまらず、より細かなサブミクロンオーダーの微細加工分野で、回転工具に代わる加工法が求められている。スマートフォン、自動車、医療、宇宙開発などの分野ではハイレベルの付加価値を実現するための微細精密加工技術が必要となる。

多くのシンクタンクが予測するとおり、レーザ加工産業の成長率は大きく、期待度も高い。今回のレーザ加工機の販売を機に、同社は微細穴加工や機能表面加工の分野で培ってきた機械精度とモーションコントロール技術を複合させ、新たなステップに進む。

■レーザ加工機 「LUMINIZER」

今回同社が発売するレーザ加工機は、LUMINIZER(ルミナイザー) LB300と LB500 の2機種。10年程前からスイスの工作機械メーカー(シノヴァ社)のOEMとして提供し、実績を重ねてきたオリジナルブランドである。

LUMINIZERは水と空気の境界面で起こる光の全反射現象を利用し、レーザビームを材料に照射する仕組み。熱影響を抑え、水ジェットによる高効率な加工屑除去が可能であることに加え、既存の機械加工では難しい炭化ケイ素、窒化ガリウム、ジルコニア、アルミナ、ダイヤモンド焼結体などの脆性材も容易に加工できるメリットを持つ。狙うのは、半導体や航空機、医療、工具等の市場への進出だ。

特長は次の5点。①航空機エンジンの軽量化のため採用されたCMCs材の切断が可能 ②PCDおよびCBN工具を高速・高品質で切断ができ、レーザ加工のため放電痕が発生しない ③通電性のTBCを施した材料に対して直接ディフューザと冷却穴が加工 ④難削材SiCに高速・高品質で穴加工ができる ⑤医療用途にも用いられるステント加工。

牧野ブランド力を発揮

10年程前からタッグを組んできたシノヴァ社との協業を離れ、ビジネスそのものの局面においてリーダーシップをとっていくことは、自分たちのビジネスとレーザ加工の技術が融合することを意味し、航空機ビジネスとレーザ加工、医療のビジネスとレーザ加工、半導体のビジネスとレーザ加工といったようにリンクしていく。精度、安定性、信頼性、マシンそのもののデザイン力が牧野ブランドの強み。今後も世界の牧野にふさわしいレーザ加工技術を提供していきたい。

出荷開始時期は LB300が今年11月、LB500が今年12月とし、販売計画は当面それぞれ年間10台を見込んでいる。

ただし、これはあくまで第1ステップだと話す井上社長。

「LBシリーズをさらに改良して世に問い、最終的に顧客の要望であるサブミクロンオーダーの領域に達したい。素材カット、さらに微細な穴加工、機能表面加工など用途はさまざま。顧客の要望を満たすまで、私たちの挑戦は続きます。」と意欲を見せた。

岡本工作機械製作所 年間アフターメンテナンスを含めた購入プランを開始! ~研削盤でサブスク~

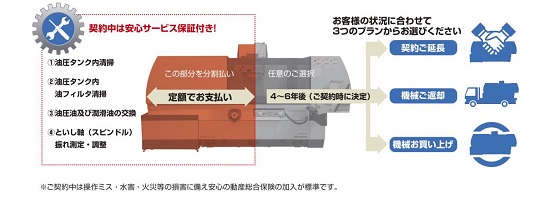

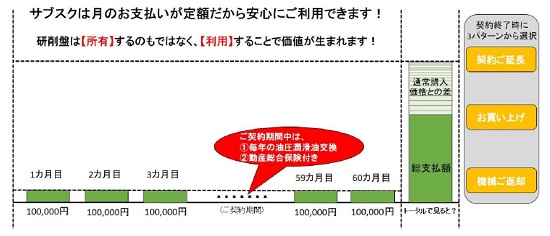

岡本工作機械製作所がこのほど、「OKAMOTO サブスク」(月額定額サービス)の取り扱いを新たに開始した。このシステムは、頭金なしで月額の定額にて研削盤を利用することが出来る新システムで、設備投資の初期費用が負担になる人や、年間のメーカーアフターサービスを求めている人、機械を使ってから購入したい人、動産総合保険に加入しておきたい人、固定資産税の管理が煩雑な人等のニーズに応えたもの。

「OKAMOTOサブスク」は、顧客の研削盤を〝所有〟から〝利用〟してもらうことを目的にしたもので、設備投資の初期費用負担に困っている顧客や最新の機械を求めている顧客等に向けた新たなサブスクリプションサービスになる。

契約期間は48カ月(4年)・60カ月(5年)・72カ月(6年)から選択ができ、特定の研削盤シリーズが対象になる。

契約内容には油圧油交換やといし軸振れ調整をメーカーが保証する無償点検サービスや動産総合保険(偶発的な事故や落雷・台風・ゲリラ豪雨等の損害に対する保険)も含まれており、安心して利用できるサービスプランになった。また契約期間終了時には、①契約継続、 ②買い上げ、③返却の3つの選択が可能なサービスプランとなっている。サービス開始時期は2020年11月から。

OKAMOTOサブスクとは

●対象シリーズ

① PSG-GX シリーズ

② PSG-SA1 シリーズ

③ PSG-CA1 シリーズ

※その他対象希望がある場合は相談

●メーカー1年サービス内容

① 油圧タンク内清掃

② 油圧タンク内フィルタ清掃

③ 油圧油及び潤滑油の交換

④ といし軸(スピンドル)振れ測定・調整

※点検時に部品交換が必要な場合は別途見積り

●契約期間(選択)

① 48カ月(4年)

② 60カ月(5年)

③ 72カ月(6年)

●契約終了後のプラン(選択)

① 契約延長

② 機械返却

③ 機械買い上げ

〈活用例について〉

■(例)PSG63DXシリーズ 標準パッケージ使用の場合

(*月額=約100,000万円として計算したイメージ)

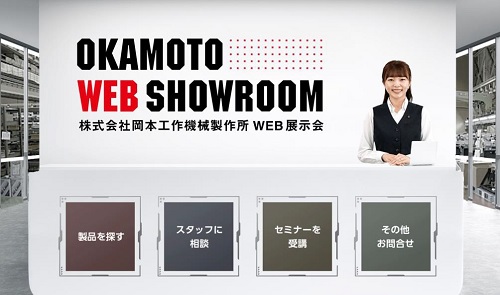

『OKAMOTO WEB SHOWROOM』も開設

なお、同社で11月16日からWeb上で開催される「JIMTOF2020 Online」の開催に合わせ、自社サイト『OKMOTO WEB SHOWROOM』を2020 年11月16 日(月)に開設した。

『OKAMOTO WEB SHOWROOM』では、WEB セミナーの配信や、特販機専用サイトを用意しており、JIMTOF期間中は特別限定価格での製品販売も実施する。また、同社では各営業所に高画質WEB会議システムを導入しており、本社工場に行かなくてもオンライン上で操作説明・機械見学・テスト研削・機械立会等を行うことが可能。

公式YOU TUBE サイトでは簡単な本サイトの見どころ動画も掲載されている。

HP:https://www.okamoto.co.jp/

公式YouTube:https://www.youtube.com/channel/UCfgGsIgMkKznc81GINU2f4Q

ヤマザキマザックグループ 令和2年度「卓越した技能者(現代の名工)」に社員2名が選出

ヤマザキマザックグループの社員2名が、令和2年度の「卓越した技能者(現代の名工)」に選出された。「現代の名工」は、きわめてすぐれた技能を有し産業の発展に寄与した者を、厚生労働大臣が表彰する制度。今回、現代の名工に選出された同社社員は以下のとおり。

・原稔(はらみのる)氏 ヤマザキマザック所属

・髙木信男(たかぎのぶお)氏 ヤマザキマザックマニュファクチャリング所属

原氏は1971年に入社後、工作機械の主軸やテーブルの組立に40年以上にわたり従事してきた。主軸部品の高精度な仕上げ加工方法や、主軸組立の高効率化に寄与する作業方法を考案したことなどが評価され、今回の選出となった。

髙木氏は1984年に入社後、金属熱処理・材料試験業務に30年以上にわたり従事してきた。現在は、主軸の一貫生産をになう工場「サイバースピンドルファクトリー」において、主軸部品の熱処理業務を担当している。金属の耐久性を高める技法の一つである「高濃度浸炭焼入」を用いた主軸部品の熱処理方法を確立し、工作機械の長寿命化・熱処理の高効率化に貢献したことなどが評価され、今回の選出となった。

なお、ヤマザキマザックグループに所属する現代の名工は、今回の選出で合計10名となった。

原 稔氏 功績・貢献の概要

●主軸の品質向上に貢献

・主軸の高度なバランス取り作業により、主軸の品質向上に貢献

主軸のバランス取り作業において、アンバランス量許容値0.5g以下のところ0.1g以下に作業することができる。このことにより主軸の回転振動が最小限に抑えられ、切削加工においてビビり面の無い美しい面に仕上げることができ、工作機械の高品質化に貢献した。

・数値管理によるものづくりの推進により、主軸の品質向上に貢献

重要ユニット装置であるヘッド部分の主軸組立に従事し「数値管理」できるものづくりに取り組み、工程品質記録書の改訂などに尽力した。また、主軸NNベアリングの与圧管理を目視で管理できるGNゲージを利用して、ベアリングに掛る負荷量を正確に数値化し作業方法を統一した。数値管理によるものづくりの結果、バラツキの無い品質の安定した主軸ユニット生産が可能になり、工作機械の品質向上に貢献した。

■主な表彰歴・取得検定

表彰歴:卓越技能者愛知県知事表彰

技能検定:特級仕上げ技能士

高木信男氏 功績・貢献の概要

●工作機械の長期高精度化・長寿命化への貢献

工作機械用主軸に最適な高濃度浸炭焼入の熱処理条件の開発により、マシニングセンタ用主軸・複合加工機用ミル主軸のツール接触面におけるキズの発生を防止。長期にわたる加工精度の維持が可能となり、また機械本体そのものの長寿命化することに貢献した。

●地球環境/職場環境改善への貢献

真空浸炭炉を使用した高濃度浸炭焼入の内製化を実現。真空炉の特徴である高温・短時間処理を可能とし、生産性向上の面のみならずエネルギー効率が良くなり温室効果ガスの排出量削減にも貢献した。また「直接炎が出ない」「室温が高くならない」といったことにより熱処理工場内の温度環境・雰囲気が良好となり、環境面にも優れた作業エリアの実現に貢献した。

●浸炭焼入工程の安全性・高効率化への貢献

従来のガス浸炭炉では炉内が高温のまま停電すると浸炭ガスが爆発する危険があるため、常に人が付いていて不活性ガスを手動で注入する必要があり、3交替の勤務体制が必要であった。真空浸炭炉は炉内を真空にして処理を行なうため、炉内が高温のまま停電しても安全に停止させることができ、昼間の勤務体制でよくなり、人件費の削減に貢献した。

■主な表彰歴・取得検定

表彰歴:卓越技能者岐阜県知事表彰

技能検定:2級金属材料試験技能士

特級金属熱処理技能士

特級鋳造技能士

DMG森精機 初のオンライン展示会「DMG MORIオンラインテクノロジーデイズ」開催

DMG森精機は、「JIMTOF2020 Online」の会期に合わせ、2020年11月16日(月)~27日(金)の12日間、デジタルツインショールームをフル活用したDMG MORI初のオンライン展示会「DMG MORI オンラインテクノロジーデイズ」を開催する。

この展示会は、5軸化・複合化/自動化/デジタル化をテーマに、デジタルツインショールームのご見学や新製品の案内、オンライン技術相談、オンラインセミナーの配信など様々な催しを実施。実機展示に引けを取らない充実した内容で、商品情報、顧客の導入事例など、1,000を超える豊富なコンテンツを見ることができる。

なお、会期中、アプリをダウンロードし、訪問者の先着10,000名に特典付き。

(詳しくは下記に掲載している特設サイトより確認すること。 ※新製品ステージの利用には、アプリのダウンロードが必要となる)。

DMG MORIオンラインテクノロジーデイズの見どころ

① デジタルツインショールーム

・新たに自動化システムに特化した「システムソリューションセンタ」を増設。

・機械の外観やサイズを確認できる“360°VIEW”と“TOP VIEW”機能や、加工エリア内を確認できる

“機内VIEW”機能など、同社製品の検討時にお役立ちの新機能を追加。

・合計85台の工作機械、30の自動化システムを展示。

・DMG森精機認定周辺機器(DMQP)エリアを大幅に拡大。

・各商品情報や導入事例など、1,000を超える豊富なコンテンツにつながる。

・切削加工ドリームコンテストエリアでは、本年の全応募作品55点を紹介。

・Vendée Globe2020出場のDMG MORI セーリングチームのヨット、WRCのラリーカーを展示。

② 新製品ステージ

・計測、切りくずソリューションの新製品をご紹介。エンジニアによるオンライン技術相談を実施。

-非接触機上計測システム:非接触のレーザスキャナで、大型・複雑形状のワークでも、短時間で簡単に高精度な測定を実現。

-機上工具形状計測システム:高性能カメラを搭載し、取り外すことなく工具の状態を簡単かつ正確に把握。機上で自動的に工具補正を実施。

-AIチップリムーバル :高性能カメラで加工室内を撮影し、AIを用いて加工中の切りくずの堆積状況を分析し、自動で効率的に除去。

③ オンラインセミナー

5軸化・複合化/自動化/デジタル化をテーマに、現在導入を検討中の顧客からプロフェッショナルの顧客まで満足できるよう全10テーマのセミナーをオンライン配信。(配信日時等の詳細は、下記特設サイトより確認すること。 ※各セミナーの配信時間中(1時間)はいつでも視聴を開始できるが、配信終了時刻を過ぎると観覧不可となる)。

〈DMG NORI オンラインテクノロジーデイズ概要〉

日 程:2020年11月16日(月)~27日(金)

開催時間:10:00~17:00

*デジタルツインショールームは24時間見学可能。

*オンラインセミナーは平日20時間まで配信。

↓特設サイトはこちら↓

https://www.dmgmori.co.jp/sp/otd/

デジタルツインショールームに「システムソリューションセンタ」を増設! ~16種類の自動化システムDX稼働開始!~

また、デジタルツインショールームに新しく「システムソリューションセンタ」を増設し、「DMG MORIオンラインテクノロジーデイズ」にて11月16日(月)より日英版同時公開する。

今回増設した「システムソリューションセンタ」では、当社の16種類の自動化システムをデジタルツインで完全再現した。7種類のWH(ワークハンドリング)タイプ、7種類のPH(パレットハンドリング)タイプに加えて、単体機とロボットを組み合わせた小型量産自動化システム、複数台の機械と走行型ロボットを組み合わせた大規模自動化システムなど、顧客の要望に沿った最適な自動化ソリューションを提案する。

同社の森社長は、「DX(デジタルトランスフォーメーション)の推進により、リアルの展示会では紹介が難しい自動化システムや、ロボットアームの動き、パレット内に多数並べられるワークなど、普段は立ち入れない内部の様子を隅々までご覧いただけるのがデジタルのメリット」とコメント。

今回は、同社製品を検討する際に役立つよう充実の新機能を追加している。“360°VIEW”と“TOP VIEW”機能では、機械周囲360°と機械上部から機械サイズや保守機器の位置を確認できる。また、各商品情報やユーザーの導入事例など、1,000を超える豊富なコンテンツにつながる。

今後、同社では、新たな自動化システムや加工ワーク、治具・工具・周辺機器などのDMG森精機認定周辺機器(DMQP製品)の展示を追加し、システムソリューションに特化した空間としてさらなる発展を計画していく方針。

↓システムソリューションセンタ 紹介動画はコチラ↓

https://www.dmgmori.co.jp/movie_library/movie/id=5443

ダイジェット工業 難削材加工用高送りカッタ「SKS-GⅡ 09 タイプ」新発売!

ダイジェット工業が11月16日から小インサート多刃タイプの難削材加工用高送りカッタ「SKS-GⅡ 09 タイプ」を発売する(モジュラーヘッドタイプφ20、φ22のみ2021年1月発売予定)。この製品は、チタン合金、ステンレス鋼、耐熱合金等、難削材の高能率荒加工用カッタで、平面削り、ポケット加工、ヘリカル加工で驚異の切りくず排出を実現できる。

〈特長〉

・軸方向切込み量(ap)最大0.9 ミリの高送りカッタ。

・チタン合金・ステンレス鋼・耐熱合金等の難削材加工に特化した、すくい角を大きくした本体設計により切削抵抗を低減でき、小インサート多刃仕様により高能率な高送り加工を実現。

・インサートは経済的な片面4 コーナ仕様の四角ポジインサート(ブレーカ付き/なし)をラインナップ。初期摩耗を抑制する外周研削級の高品位な刃先形状により、難削材の安定した加工が可能。

・インサート材種は、優れた耐熱衝撃性を示すPVD コーティング材種。「JC7550」および、耐摩耗性と耐欠損性のバランスに優れた母材に、耐溶着性に優れたPVD コーティング被膜を採用した「JC7518」で、チタン合金・ステンレス鋼・耐熱合金等の難削材に対応。

■サイズ・価格

・本体:ボアタイプφ40~φ80(計6 形番)

エンドミルタイプφ25~φ35(計6 形番)

モジュラーヘッドタイプφ20~φ42(計8 形番)

本体標準価格:31,500 円~106,200 円(税抜き)

・インサート形番

SDEW090312ZER(インサート材種:JC7550、JC7518)

SDET090312ZDER-SM(インサート材種:JC7550)

インサート標準価格 1,080 円(税抜き)

イスカルジャパン 情報集約アプリ「イスカルワールド」特別紹介サイト開設

イスカルジャパンが情報集約アプリ「イスカルワールド」の特別紹介サイトを開設した。このサイトは現場をサポートする20種類のコンテンツをまとめた情報集約アプリ「イスカルワールド」を紹介するサイトで、各コンテンツの詳細を、操作イメージを含めて詳しく掲載している。

イスカルジャパンが情報集約アプリ「イスカルワールド」の特別紹介サイトを開設した。このサイトは現場をサポートする20種類のコンテンツをまとめた情報集約アプリ「イスカルワールド」を紹介するサイトで、各コンテンツの詳細を、操作イメージを含めて詳しく掲載している。

加工現場のニューノーマルを推進し、製造現場の時間とコストを削減する情報集約アプリの「イスカルワールド」は、電子カタログ・工具選定プログラム・ねじ切り工具選定プログラム等、既に多くの方に利用されている人気コンテンツを含む便利ツールを集約。現場で使える、実用性の高いコンテンツを全て集め、高い評価を得ている。

同社では、「一人一人が今すぐ実践できるIoTコンテンツが詰まった情報集約アプリ『イスカルワールド』は、作業効率アップをサポートします。探したい答えが手のひらにあります。スマホに今すぐダウンロードしてください!」と意気込みを示している。

〈コンテンツ概要〉

●製品情報/工具選定

電子カタログ :製品寸法/図面等の情報閲覧

工具選定プログラム:加工内容に応じた最適な工具を選定

●切削条件

切削動力計算機 :所要動力や切屑排出量等を算出

切屑適正化計算機 :適正切屑厚みから最適加工条件を算出

●技術情報

産業別加工事例 :1,000件以上の加工事例を産業別に掲載

チップ摩耗改善 :加工内容別のチップ摩耗分析とその対策を記載

よくあるご質問 :加工内容別のご質問と回答を掲載

●動画

TECH TALK / INDUSTRY TALK:製品責任者が注目製品や産業別加工事例を映像で解説

↓特設サイトURL↓

https://imc.iscar.co.jp/IscarWorld/

メカトロテックジャパン2021 (MECT2021)出展募集を開始

ニュースダイジェスト社は、このほど2021年に国内で開催される最大級の工作機械見本市、「メカトロテックジャパン2021」(MECT2021)の出展募集を開始した。

「MECT2021」は、 日本国際工作機械見本市(JIMTOF)に次ぐ国内2番目規模の工作機械と最新技術の専門見本市。通算1 7回目となった2019年展では、477社・団体(1,941 小間)が出展し、約9万人が来場した。

主催者企画として、会場での加工実演コーナー「コンセプトゾーン」を今回展でも開設。また、11年展で新設した、中小企業を支援するための低料金のパッケージ小間「中小企業支援ブース」も引き続き募集する。このほか日本工作機械工業会が主催する「工作機械トップセミナー」も開催予定。

〈MECT2021概要〉

●会場:ポートメッセなごや(名古屋市国際展示場)

●開催期間:2021年10月20日(水)~10月23日(土)の4日間

●開場時間:10:00~17:00※22日(金)は18:00まで、最終日23日(土)は16:00まで

●主催:(株)ニュースダイジェスト社

●共催:愛知県機械工具商業協同組合

●予測開催規模:1,700小間※新型コロナウイルス感染拡大防止のため出展小間数を調整する場合がある。

●出展対象製品:工作機械、鍛圧・板金加工機、射出成形機、3Dプリンター、機械工具、のこ刃、切削工具、工作機器、測定機器、試験機器、研削砥石、研磨材、油圧・空圧・水圧機器、歯車・歯車装置、環境・安全対応機器装置、CAD/CAM/CAE、制御装置・関連ソフトウエア、産業用ロボット、搬送装置、洗浄機械装置、品質管理・安全・試験認証機関、新素材、マイクロマシン、ナノテクノロジー関連など

出展申し込み方法

所定の申し込み用紙(『出展のご案内』に添付されているものまたはホームページmect-japan.comからダウンロード)に必要事項を記入し、捺印の上、担当者の名刺を添えてMECT事務局まで郵送すること。

送付先 株式会社ニュースダイジェスト社MECT事務局

〒464-0075名古屋市千種区内山3-5-3

●料金について

基本単位1小間(幅2,970×奥行き2,970×高さ2,700mm)¥260,000(税別)

●申し込み関連のスケジュール

出展申し込み受付開始

2020年11月2日(月)

↓

出展申し込み受け付け締め切り

2021年2月26日(金)

※ただし満小間になり次第締め切り、受付を終了

↓

出展者説明会

2021年6月上旬

↓

各種届け出用紙申し込み期限

2021年8月下旬

↓

搬入期間

2021年10月15日(金)~19日(火)5日間

↓

開催期間

2021年10月20日(水)~10月23日(土)

↓

搬出期間

2021年10月23日(土)閉幕後~24日(日)

DMG森精機 オペレータに代わり加工中の切りくずを撃退! 「AIチップリムーバル」販売開始

DMG森精機がこのほど、工作機械の加工中に発生する切りくずをAIを用いて自動で除去する「AIチップリムーバル」を開発し、販売を開始した。

この製品は、近年、省人化、効率的な生産、品質の維持、労働環境の改善などのさまざまな理由から、製造現場で自動化システムを導入する企業が増加し、自動化システムを利用する顧客から寄せられる課題の1つが、加工中に発生する切りくずが原因となる機械停止や加工不良であることを受け開発をしたもの。

「AIチップリムーバル」は、AIを用いて切りくずの堆積状況を分析し、切りくずを自動で効率的に除去することで、切りくずによる機械停止や加工不良を軽減して、自動化システムの生産能力を最大限に発揮できるようにサポートする。

↓Webサイトに動画を公開↓

https://www.dmgmori.co.jp/movie_library/movie/id=5336

主な特長

①加工室内の撮影

・2台の高性能カメラで、加工室内全体を高精細に撮影

・撥水フィルムとクーラント/エアによる洗浄により、カメラへの切りくずやクーラントの付着を防止し、常に鮮明な撮影を実現

②切りくず堆積状況の分析

・撮影した画像を元にAIが切りくずの位置と量を判別

・さまざまな機内環境を学習して高い判別能力を実現

③最適な洗浄方法を検出

・切りくずの堆積場所や状況に合わせて、最適な洗浄経路を自動で選択

・堆積量に応じてクーラント洗浄の要否を自動判別し、クーラントの吐出量を最適に制御

④切りくず除去の実行

・モータ駆動のクーラントノズルにより、機内全体の切りくずを自動で効率的に除去

・機内テーブルの軸移動に追従してノズルの角度を自動調整し、自動運転中にワークの種類が変わっても 切りくず除去が可能

・「CELOS」(DMG森精機の工作機械を操作するオペレーティングシステム)の画面上に映した機内映像を確認しながら、タッチ操作で洗浄経路の変更や任意のポイントの切りくず除去が可能

タンガロイ ヘッド交換式ドリル「DrillForceMeister」シリーズに、SMF座繰り穴加工用ヘッドを拡充

タンガロイがこのほど、φ20~40mmの穴あけ加工用ヘッド交換式ドリル「DrillForceMeister」にSMF座繰り穴用ヘッドを追加した。

この製品は、穴底がフラットな穴あけ加工で能率を上げたいという要望に応え、人気の『DrillForceMeister』シリーズに座繰り穴加工用ヘッドを拡充し、大径穴あけ加工の高能率化を実現したもの。

SMFヘッドは、穴底をほぼ平坦にできるので、ボルトの座繰り穴の一発加工に最適。さらに、その独自の刃先形状から、傾斜面への喰いつきや、断続部分が含まれる穴あけ加工においても抜群の安定性を発揮する。工具径はφ20mmからφ40mmをラインアップ。重電重工産業、自動車関連から、大型の機械部品加工まで幅広い分野の穴あけ加工に貢献する。

〈特長〉

① 再研削や再コート不要で、工具費・工具管理費を低減

ヘッド交換式により、新品・均一なコーティングによる最適な状態での切れ刃を常に使用できるため、寿命のばらつきが最小化され、高い寿命設定が可能。

② 独自のクランプ機構

ドリルヘッドとボディの拘束接触面の広さとねじ締結機構の組み合わせにより、高いクランプ剛性を実現させたことで、迅速かつ簡単な装着にも関わらず信頼性の高い穴加工が可能。

■主な形番、標準価格

・SMF200 AH9130 14,000円

・SMF300 AH9130 19,200円

・SMF400 AH9130 24,600円

(いずれも税抜価格)