ニュース

【年頭所感】日本機械工具工業会/日本工作機器工業会/日本精密機械工業会/日本フルードパワー工業会

「前を向く1年の始まり」

●日本機械工具工業会 会長 石川則男

令和3年の新春を迎え、謹んでお慶び申し上げます。

令和3年の新春を迎え、謹んでお慶び申し上げます。

昨年令和2年は新型コロナウイルスの感染拡大に世界経済が翻弄された記録、記憶に残る1年となりました。中国湖北省の武漢から拡大したとされる新型コロナウイルスに対して各国政府はロックダウンといった厳格な策で対処しましたが経済に与える影響が甚大すぎて耐えられないことが明確になると、感染対策と経済政策の両立を目指すことを模索して新年を迎えることになりました。日本でも第3波とされる拡大が11月から顕著となり私たちの生活様式はNEW NORMALの定着を余儀なくされています。

機械工具業界は4月以降、需要が激減し、市場在庫の調整の影響もあり切削工具と耐摩耗工具の生産は大きく減少しました。当工業会(JTA)の1月から9月までの累計生産金額も2,763億円で対前年同期比では73%まで下がりました。

しかしながら9月後半からは世界経済の回復、特に中国の自動車産業が回復したこともあり、需要は増加してきた中で新年を迎えることが出来たのは大変喜ばしいことです。米国ではバイデン氏が新大統領に就任する見通しで、分断された世界の修復に努めるとともに、温暖化ガスの削減対策に大きく舵を切ることが確実視されていることから、エネルギー政策の見直しとともに自動車産業の電動化推進が予想されます。JTAもそれに対応した活動を行うことが必須となることでしょう。自動車のパワートレインの変更に伴いあらゆる分野でのシェアに変化が見られています。JTAは世界の切削工具の生産シェア19%(2018年推定※WCTC2019プレゼンより)をさらに伸ばすべく技術力を磨きたいと思います。

さて、令和3年は1年遅れの東京オリンピックの年です。NEW NORMALの日常の中で開催される東京オリンピックでは無観客の競技もあろうかと思いますが、それでも5G時代の幕開けを飾る素晴らしいオリンピックになることが期待されます。新型コロナウイルスのワクチン接種が何時頃から、どんな形で進むのか、新しい時代の象徴になりそうです。「NEW NORMAL」の1年から「前を向く1年」が始まりました。JTAも会員の皆様とともに前を向いて運営してまいります。

末尾になりますが、日本経済の益々の発展と会員の皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「新たな需要を掴む努力を」

●日本工作機器工業会 会長 寺町彰博

あけましておめでとうございます。

あけましておめでとうございます。

年頭に際し、所見を述べさせていただきます。

昨年の世界経済は、米中貿易摩擦の影響が続く中、新型コロナウイルス感染症(COVID-19)の感染拡大の影響により、リーマン・ショック後を上回るマイナス成長に陥る懸念が高まり、先行きへの不透明感が解消されない状況が続きました。日本においては、4月に緊急事態宣言が発出され、不要不急の外出自粛や休業などの要請がなされ、社会経済活動は停滞しましたが、宣言解除後には持ち直しの動きが見られています。しかしながら、欧米では第2波、日本では第3波が到来しており、コロナ対策と経済対策をどう両立させていくのかが大変難しい段階にあります。したがって油断することなく運営に努力する必要があると考えます。

新型コロナウイルス感染症の感染拡大は、実体経済へ影響を及ぼす一方で、事業を取り巻く環境に劇的な変化をもたらし、私たちのビジネスチャンスは広がりを見せています。リモートワーク・オンライン学習の広がりによる半導体関連の需要の拡大や、非対面のニーズの高まりによる自動化関連の需要の裾野の拡大、そして、自動車業界におけるCASEやMaaSは強力に加速していく状況にあります。したがって、私たちはこれらに対応し新たな需要を掴む努力をしなければなりません。

さらに、インダストリー4.0やIoTが着実に進展する中、デジタルトランスフォーメーション(DX)を推し進め、会社組織、人の資質、そして製品やサービスまであらゆる領域を見直していかなければならないと考えます。しかしながら、デジタル技術とはいえ乗る船が無ければ何ともなりません。私たちの存在感は下がってきてはいるものの、乗る船をしっかりと提供しており、それをさらに価値あるものにしていかなければならないでしょう。

このように事業を取り巻く環境が目まぐるしく変化する時代において、私たちに求められることは、変化に即応し、ベストよりモアベターを優先し実行するスピードを上げること、これに尽きるのではないでしょうか。最初からベストを目指して討議などに時間を費やすと、ベターにすら到達しないまま、タイミングを逸してしまう可能性があるからです。たとえ、後で振り返った際により良い方策があったとしても、それはベターな方策を実行し、ある程度の成果が出たからこそ見えてくるものです。したがって、良いと思ったら早く実行に移して結論を出し、修正点があればより良くする、これを繰り返してこそ、激しい変化に即応しチャンスを掴むことができるのではないでしょうか。

これらを実現できれば、必ずや私たちはグローバル競争の中で打ち勝ち、世界の製造業を牽引していくことができるものと考えております。

従いまして、当工業会といたしましても、会員の皆様と強い信念を共有するとともに、新たなものを徹底的に開発、提案し、業界の発展に寄与してまいる所存です。

最後になりましたが、会員企業様の益々のご発展と皆様のご健勝とご多幸を心より祈念し、年頭の挨拶とさせていただきます。

「これから芽が出る年に」

●日本精密機械工業会 会長 髙松喜与志

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

コロナ禍の中で直接ご挨拶出来ない方もおいでますが、ワクチンや治療薬の開発も進んでいると聞いています。今しばらくの辛抱だと思いますので、共に頑張りましょう。

さて新型コロナウイルス感染症が発生し1年が経過しようとしていますが、当初私は科学技術が進んだ現在、感染症などは簡単に鎮静化出来るものと信じていました。しかし人間の技術力でも及ばない物があると思い知らされています。そういえばインフルエンザも無くならないし、新しい型が大流行すれば多くの人が亡くなる年もあります。世界的に見ても人の往来が増えると病気も増えると言う相関がある様ですが、人間が生きて行く為に経済も大切であります。待ちに待ったワクチンや治療薬の完成が近づいています。そして早く経済活動が元に戻ることを望んでいます。

アメリカの新大統領が決定し、新政権が発足します。ところでアメリカの選挙制度は、国民投票はするが最終的には選挙人の選挙で決まると言います。これでは民主主義で無い様な気もしますが、日本はどうでしょうか。議院内閣制であり総理大臣は国民が直接決められない仕組みです。日本国憲法第67条に「内閣総理大臣は国会議員の中から国会の決議でこれを指名する」とあります。国民が行政のトップを決められる様な憲法に改正すればどうでしょうか?憲法改正という言葉自体にアレルギーになっている人も多くいる様ですが変えて行かなければならない事もあるのではないでしょうか。もっと国民の関心と議論が必要だと思います。そして、アメリカの新大統領、日本の菅総理大臣には世界の諸問題解決と経済の発展に貢献する働きをして欲しいと期待しています。

日本の人口は減少し世界の人口は爆発状態です。人口減少の日本は経済力が弱まっており、人口の多い中国は内需だけで経済は増大しています。その経済力で軍事力も増強しています。日本の少子化対策として菅政権の子供が欲しくても出来にくい人に支援するのはとても良い事だと思います。また、働き手や後継経営者がいなくて苦戦している中小企業にも再編、統合なども含め生産性を上げる支援策をお願いします。

今年の干支は辛丑です。我々の力で我慢強く、これから芽が出る年にしていきましょう。

「社会変革を成し遂げSDGsの達成へ」

●日本フルードパワー工業会 会長 安藤 毅

新年、あけましておめでとうございます。

新年、あけましておめでとうございます。

令和 3 年の念頭にあたり一言ご挨拶を申し上げます。

昨年1月中旬の新型コロナウイルス報道から早1年が経ちますが、ウイルスの世界的感染拡大が人々の健康と安全を脅かし、各国政府による都市封鎖、移動の制限により、世界経済は未曾有の危機に陥りました。日本でも東京オリンピックの延期、緊急事態宣言の発 出と解除、感染の再拡大などコロナウイルスは医療、福祉、教育、雇用、経済等社会全体に甚大な悪影響を及ぼしています。

このような中、国内経済については戦後最大の落ち込みとなった 4~6月期の年率換算 GDP△28.8%の反動で 7~9月の年率換算GDP は 21.4%と高い伸びを記録したものの、コロナ禍以前の水準からは程遠い状況にあります。世界経済については、10月のIMF 世界経済見通しでは、「類例のない危機」と表現した6月の見通しから0.5ポイント改善の△4.4% と小幅な上方修正をしています。主要国でプラスを維持するのは中国の1.9%だけで、米国は△4.3%、日本は△5.3%となっています。加えて自国中心主義による貿易摩擦から、技術覇権にテーマを移しつつある米中貿易摩擦の激化が、世界経済に大きな影響を及ぼすことが懸念されています。このような情勢において1月に就任する米国のバイデン次期大統領の手腕に世界中が注目しています。

コロナ禍により、フルードパワー業界も極めて厳しい状況にあり、10月時点では、2020年度の油圧機器出荷予想額は建設機械部門の落ち込等により前年比△13.9%の3,259憶円、 一方で空気圧機器出荷予想額は中国向け輸出等の回復により、対前年比1.6%増の4,222億円を予測しています。

我が国では感染拡大防止と経済活動再開の両立に向け、テレワーク、遠隔医療、遠隔学習、時短操業など様々な施策が導入されましたが、同時にリスク対策としての我が国の経済社会システムの脆弱性も浮き彫りとなりました。「ウィズ・コロナ」そして「アフター・コロナ」のニューノーマルな社会に適応すべく、菅新政権によるデジタルトランスフォーメーション(DX)の加速、規制改革、地域経済の活性化、エネルギー環境政策の推進、働き方改革の推進、国際経済秩序の再構築等の推進が期待されています。

特にデジタル化については、デジタル庁の設置をはじめとするDXの社会実装を通じて、経済発展と社会的課題の解決を両立する “人間中心の創造社会”である「Society5.0」の実現に向けた社会変革を成し遂げ、SDGs(持続可能な開発目標)の達成に繋げていくことが喫緊の課題となっております。

工業会の会員企業を含めて多数の日本企業が Society5.0 for SDGs 実現に向け取り組んでおり、工業会としても Society5.0 の実現に貢献すべく、最新の国際情勢、業界動向、新技術への対応支援、人材育成強化など、会員企業各位の求める情報の収集と発信に努めております。然しながら、感染防止に向け委員会、部会活動もWeb 形式によるものが多くなり皆様にご迷惑をおかけしているところでございますが、ご理解のほど宜しくお願い申し上げます。

最後になりましたが、フルードパワー工業 会と皆様方の益々のご発展ならびに輝かしい オリンピックイヤーとなることを祈念しまして、私の年頭の挨拶とさせていただきます。

【年頭所感】日本ロボット工業会/日本歯車工業会/日本工作機械輸入協会/日本建設機械工業会

「ロボットの利活用推進にあたって全力で取り組む」

●日本ロボット工業会 会長 小笠原 浩

新春を迎え、謹んで新年のお慶びを申し上げます。

新春を迎え、謹んで新年のお慶びを申し上げます。

本年の年明けは、例年と異なり昨年初頭より世界中に蔓延した新型コロナウイルス(COVID-19)の猛威が、第2波、第3波と更に拡大方向にある中で静かに迎えることとなりました。なかなか終息の兆しが見えない状況ではあるものの、ワクチンの実用化が進み、既にその接種も始まりつつあることから、その効果による感染拡大抑止に大いに期待を寄せるところです。

このような中ではありましたが、昨年末、惑星探査機「はやぶさ2」が6年50憶キロもの旅を経て、小惑星リュウグウからの試料を収めたカプセルを見事に地球に帰還させた偉業は、日本国民に大きな感動と元気を与えるとともに科学技術への大いなる信頼と期待を抱かせる明るいニュースでした。

翻って、このコロナ禍下での2020年の世界経済を見ると、昨年10月の「IMF世界経済見通し」では対前年比▲4.4%と予測しており、我が国においても経済活動の抑制によって生産、雇用・所得、企業収益、そして個人消費の落ち込みといった厳しい年でした。その中にあって、中国ではCOVID-19のいち早い終息とその成長回復が著しく、主要国では唯一のプラス成長となりました。

明けて2021年の今年は、IMFによる世界経済見通しで対前年比5.2%のプラス成長とするほか、米国の次期政権ではコロナが完全に終息するまで金融緩和を継続することで、景気支援のさらなる強化が期待されるなど、世界経済は緩やかながら景気の回復が期待されています。

このような状況の下、2020年の我が国ロボット産業は、コロナ禍の影響等により年初よりマイナス傾向が続きましたが、中国からの外需増が年後半からの輸出市場を牽引し、全体としてプラス成長が見られました。これにより 2020年は、受注額で対前年比4.7%増の8,500億円、生産額では前年並みの7,790億円となると見込まれます。

そして、本年のロボット市場は、緩やかな景気回復とともに、従来からの底堅い自動化需要に加えて今回のコロナ禍による感染防止対策上での新たなロボットニーズも生まれており、受注額は対前年比4%増の8,840億円、そして生産額は5.6%増の8,220億円の見通しとしました。

政策面では、政府が2019年7月に取り纏められた「ロボットによる社会変革推進計画」において、ロボットの社会実装を加速することで社会変革を推進するとして、人材育成、エコシステム、R&D体制の構築やオープンイノベーションを重点に各種政策を強力に展開しています。そして、昨年7月に産学連携のロボット人財育成機関としてロボット革命・産業IoT イニシアティブ協議会内に「未来ロボティクスエンジニア育成協議会(CEHRSI)」が設立されたほか、同8月に社会実装を加速するオープンイノベーションの観点より「技術研究組合 産業用ロボット次世代基礎技術研究機構(ROBOCIP)」が設立されるなど、新たな活動がスタートしたところです。

当工業会としても、昨年はコロナ禍の影響により事業活動では様々な影響を受けましたが、「with コロナ」が常態化する中で、事業の取組方法に違いはありますがロボットの社会実装を加速し、ロボットの利活用推進にあたって全力で取り組む所存です。そして、当工業会の活動の柱となっている「市場拡大に向けた取組」、「イノベーションの加速化」、そして「国際標準化の推進、国際協調・協力の推進」の三つを主体的に行うこととしております。

特に、市場拡大に向けた取組としては、その担い手でもあるFA・ロボットシステムインテグレータ協会が、昨年度試行した「ロボットSI 検定3 級」を本年度より正式に実施運用することとしており、システムインテグレーションに対する専門性の高度化に向けた人材育成の活動をはじめ、業界ネットワークの構築やマッチング活動等の事業を更に積極的に展開することと致しております。

また、イノベーションの加速化では、ロボット関係学会及び関連業界との連携を通じ、市場の獲得・拡大、更には我が国競争力の維持・向上を図ることとしています。そして、ロボットの国際標準化では、JIS Y 1001(サービスロボットを活用したロボットサービスの安全マネジメントシステムに関する要求事項)が2019 年5月に制定されたのに併せ、ISO/TC299へ新規作業項目の提案を行った結果、2020年7月に新たなWGとして採択・設置され、日本が議長国となってISO規格制定に向けた審議が開始されることとなりました。このように国際標準や国際交流についても引き続き積極的に推進することとしております。

展示会に関しては、コロナ禍で昨年中止となった「実装プロセステクノロジー展」を5月26日~28日に、また、延期となっていた「Japan Robot Week」を7月8日~11日に開催するとしております。いずれもCOVID-19の感染状況を見つつ、対策に万全を期して準備を進めてまいります。

その一方、本年12月に開催予定であった「国際ロボット展」については、東京オリンピック・パラリンピックの開催上、残念ながら年を越して2022年3月9日~12日での開催となりました。

そして、当会は2022年10月に創立50周年を迎えますが、その「50周年記念事業」企画について現在検討を行っております。それらの具体化と準備作業を2021年度より本格的に取り組むほか、市場調査、技術振興等の各事業についても意欲的に展開する所存です。

引き続き関係各位の一層のご支援とご協力をお願い申し上げますとともに、皆様のご活躍とご発展を祈念いたしまして、新年のご挨拶とさせていただきます。

「コロナを克服して新たに飛躍」

●日本歯車工業会 会長 植田昌克

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

旧年中は私ども日本歯車工業会の事業運営に格別のご支援、ご協力を賜り厚く御礼申し上げます。

中国武漢に端を発した新型コロナウィルス感染症が瞬く間に世界中に広がり、昨年はコロナ感染対応に終始し、経済的に大打撃を受けました。海外渡航が制限され、グローバル展開を進めていた多くの「ものづくり」が余儀なく停止することとなり、厳しい経営環境に追い込まれました。新しい年を迎え、コロナ感染が一日でも早く終息し、感染拡大前の活況に戻ることを心より願うところです。

さて、弊会は「国際競争力強化を視野に事業推進」「会員にとって魅力ある企画の実行」「次世代経営者・技術者育成事業」を柱として事業展開しております。“歯車”はこれまでも、そしてこれからも重要な機械要素の一つとして各種産業機械に使われ続けます。これにはグローバル化の推進、若きエンジニアの育成が必須で、弊会の各種事業を通して歯車業界を下支えしていく所存です。

昨年は、一年に渡り歯車の基礎並びに応用を学ぶ教育支援事業「ギヤカレッジ」を、コロナ感染予防から募集開始直前に中止と致しました。若き社員に歯車を基礎から学ばせようと応募を検討されていた事業者様には、大変申し訳ございませんでした。開校以来15年に渡り優秀な技術者を輩出してきたギヤカレッジ事業を継続するために、次年度の再開に向けて、オンラインによる講義を全面的に取り入れ、新しい生活様式に即したカリキュラムを検討しているところです。

同カレッジ修了後の方を対象とした「フォローアップ研修会」、次世代の若手経営者の育成及びネットワーク構築のための「若手経営者研究会」も、オンラインを活用した内容に大幅に変更しました。対面による実施と違い当初戸惑うことも多々ありましたが、回数を重ねるごとに相互に慣れ、オンラインならではの効果も出てきたところです。いずれも人材育成のための取り組みですが、コロナ禍にあっても地道に事業を継続することが、歯車業界を牽引する次なる人材を養成することになると確信しています。

経営研修会、歯車関連規格(ISO,JIS)の対応、材料評価プロジェクトなど他の事業においても、活動がオンラインへと移行し、新しい取り組みが求められています。難しい点もありますが、このタイミングを絶好の機会と捉え、業界全体の活性化に役立てるように邁進していく所存です。そして、引き続き経済産業省、各教育機関、諸団体の方々と密接に連携しながら、歯車産業ひいては日本の機械産業の発展を願い、皆様のお役に立てる工業会をめざし努めて参りたいと存じます。

今年が皆様にとって飛躍の年になりますよう祈念申し上げ、新年のご挨拶とさせていただきます。

「国も企業も力を問われる年」

●日本工作機械輸入協会 会長 中川貴夫

2021年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

2021年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

旧年中は当協会の事業活動にご支援ご協力を賜りまして、誠にありがとうございました。

私は、輸入工作機械は、今や工作機械製造大国たる日本の、市場ニーズのニッチな部分を埋める、しかしながら決して輝きを失うことのないものだと確信しております。当協会は、工作機械の輸入を通じて、「日本人のものづくり」を支えるため、一層の努力をしていく所存です。

昨年は新型コロナウイルスに振り回された一年でした。まずはこうして無事に新しい年を迎えることができることを感謝したいと思います。

今までに経験したことのない新たな生活様式、新たな仕事のしかたを模索し、密こそ良かれの時代から疎こそ良かれの時代に変わり、すべてはオンラインに急激に移行されました。

昨年の今頃、よもやオリンピック・パラリンピックが延期になり、JIMTOFがOnline開催となるなどと誰が予測したでしょう。

当協会の会員企業は、「鎖国」により海外パートナーとの往来が絶たれ、業績へも深刻な影響が出ました。

昨年の工作機械の輸入統計は、約680億円(予想)で、一昨年より約37%ダウンとなり、周辺機器を加えた総合計では、約8,100億円(予想)、同約19%ダウンとなります。

今年は昨年の試練をどう乗り越えるか、知恵を絞っていかに生き残るか、あるいは大きく飛躍するか、国も企業もその「力」を問われる年となります。

前を向いて、明るく元気を出して一歩ずつ進んで参る所存です。

皆様にとりまして、本年こそ良い年となりますよう祈念いたしまして、新年のご挨拶とさせていただきます。

「調和と発展による世界への貢献」

●日本建設機械工業会 会長 数見保暢

新春を迎え謹んでお慶びを申し上げます。

新春を迎え謹んでお慶びを申し上げます。

会員各社ならびに関係省庁、関係団体の皆様には平素より、日本建設機械工業会の活動に格別のご支援とご厚情を賜り、厚く御礼申し上げます。

昨年は年明けから世界的に新型コロナウイルス感染症が拡大し、多くの方が亡くなられました。ここに亡くなられた方々に謹んでお悔みを申し上げるとともに、感染された皆様に折衷よりお見舞い申し上げます。

新型コロナウイルス感染症が収束せず、足元の世界経済は低迷し大変厳しい状況にあります。昨年8月に当工業会から2020年度、2021年度の建設機械需要予測を発表致しました。2020年度全体の通期需要予測では前年度比15%減少という、リーマンショック後では最大の減少幅になると予測されています。しかし、国内の需要予測では下期から徐々に回復し、通期では前年比5%減少と見込まれました。実際に月次金額ベースの出荷統計では、国内市場は10月から6か月振りに増加に転じています。前年同月が消費税増税で落ち込み幅が大きかったとは言え、回復傾向にあると言えます。

一方海外の需要予測は、今年度回復に至らず通期では前年比22%減少と見込まれました。この結果輸出比率は2007年度以降では、最低の54%に留まると想定されています。2021年度は、国内市場が前年比1%の減少予測、海外市場が上期から増加傾向と想定され、通期では前年比10%増加、全体では前年度比5%増加と予測し、輸出比率も57%まで回復の見通しです。

このように、2020年度は大変厳しい市況と見込まれますが、一部の市場では回復の兆しも見え、2021年度には機種による違いはあるものの、全体的には明るさが戻ると想定されます。新型コロナウイルス感染症の抑え込みと、経済活動の持続を求める動きはしばらく続くものと思われます。

このような環境下、当工業会では、引き続き新型コロナウイルス感染防止対策を継続しながら、社会基盤の整備に資する建設機械本体や部品、サービスを安定して提供することで社会に貢献して参ります。さらに益々要請の強まる脱炭素社会の実現に向けて、製品面では環境負荷の低い建設機械や安全性の高い製品開発、施工プロセスでは労働力不足や熟練労働者の減少による生産性の維持をはかるための、IoT/ICTを活用した情報化施工の普及を進めて参ります。

このような時こそ、工業会の設立理念である「調和と発展による世界への貢献」ならびに「共生と競争」の基本に立ち返り、新しい工業会の活動内容を考え、変革して参りたいと思います。

最後になりますが、新型コロナウイルスの感染症が早期に収束し、安心して生活できる社会を回復すること、そして皆様にとって良い一年となりますように祈念いたしまして年頭のご挨拶とさせて頂きます。

【年頭所感】日本工作機械販売協会/日本金型工業会/全日本機械工具商連合会

「コロナを克服し、希望に満ちた年に」

●日本工作機械販売協会 会長 依田智樹

皆様明けましておめでとうございます。

皆様明けましておめでとうございます。

旧年中は当協会に対しご厚情とご支援を賜り御礼申し上げますと共に本年もよろしくお願い申し上げます。

さて、昨年は世の中が数か月で一変する事を皆が体験した年でした。歴史上3度目の「ニューノーマル(新常態)」下で今年はどんな年になるのでしょうか?

コロナは、働き方・生活様式の変化、デジタル化の促進、事業構造の変化・サプラチェーンの多様化、遠隔・非接触ニーズの高まり、そして格差と分断の拡大をもたらしました。

「コロナ後」は元に戻るものもあれば戻らないものもあるでしょう。コロナによって効率を重視しムダを省くデジタル化が進みましたが、同時に我々はムダと余白のあるリアルな世界の価値にも気付きました。従い、コロナ後はデジタルのメリットを生かしつつリアルの価値も認めるハイブリッド的な社会が形成されてくるのではないでしょうか。

当協会は昨年オンライン形式の各種講座を開催する等、コロナ禍の中でも教育事業に注力しました。また、お陰様で10月28日には創立50周年を迎えることが出来ました。日本のものづくり業界も今年は生産と設備投資が徐々に回復することにより市況も上向きになって行くと思われます。当協会としましては業界を取り巻く様々な環境変化を捉えつつ、翻弄されることなくしっかりとした軸を持ち、日本のものづくりに貢献するパートナーとして鋭意活動して参りますので引続きご支援賜ります様お願い申し上げます。

本年の干支は辛丑(かのと・うし)。牛は古くから酪農や農業で人間を助けてくれた大事な動物で、「芽吹きを迎えようとする年」、また「我慢の年」になると言われています。コロナを克服し、イノベーションを生み出し、皆様にとって希望に満ちた年になる様心よりお祈り申し上げ、新年のご挨拶とさせて頂きます。

「積極的にリモート行事に取り組む」

●日本金型工業会 会長 小出 悟

令和3年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお喜びを申し上げます。

令和3年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお喜びを申し上げます。

一昨年は令和の時代が始まりいよいよ本格始動の年だと思いきや、年初に始まったコロナ騒動がそのまま年を越し、いまだに収束の兆しがうかがえない状況であり、いささか困惑の感は否めない所ですが、考え方を変えれば昨年ほど固定観念を強引にでも打ち破り、新しい観念をもって臨まざるを得ない一年であったこと、リーマンショックの時でも起こらなかった現象で近年では例がない年であったのは間違いなく、得てして新時代が到来するときには、このような強引さの中に始まるものだと改めて悟ったような気がいたします。ならば私たちもその流れに逆らうことなく積極的に且つ、慎重に前に進みたいものと改めて新年の抱負として様々なことを考えさせられた次第です。

図らずも始めることになったリモートでの数々の施策ですが、今考えるにデジタル化が進めば進むほど、工業会活動の在り方がリモート化されるしかなかったとも思え、事務局の人手の少ない体制での全国規模の活動を過不足なくフォローするためには、まさに打って付けな方法であったと気づかされました。まさに「瓢箪から駒」の格言のごとく本年の活動にも積極的にリモートの行事を取り込み、新時代の組織運営に役立てたいと考え、日本金型工業会会員以外の企業にも、時に活動の一端を感じていただき、同朋になっていただくべくリモートを活用していきたいと考えていますし、日本の社会のみならず全世界にもリモート化が進み、必然的に海外の情報も視野に入れた将来ビジョンを考えることも求められるでしょう。またそうしなければ日本の企業は存在すらできなくなるかもしれず、リモートは取り入れるしかなかった手法であると改めて気づかされた気がいたします。

昨年は「令和時代の新金型産業ビジョン」を発表させていただき、皆様方ともビジョンを一つの題材としてたくさん意見交換をさせていただきました。自画自賛とはなりますが、事務局員にも本当に熱心に取り組んでいただき、大変良いものが出来上がったと思っており、概ね肯定的な受け止められかたであったとは思いながらも、正直に言って「だから何をなすべきなのかまではわからない」との率直なご意見も頂戴したことも事実で、だからこそ従来では考えなかった、気にもかけなかったことなどに気付き、新たな考えを持つに至った方がいらっしゃれば、ビジョンを発布した一つの目的が達成されたものと自負する所であり、そこは今後においても工業会全体で、継続的に煮詰めていく必要のある事柄であると考えています。

また昨年の11月20日には三年越しの取り組みである、「技術等情報漏えい防止措置認証制度」という国家制度において、審査認証機関として全国で6番目の認定団体となりましたので、本年はそのような従来にない工業会の運営を強いられ、予測のつかない状況になることも覚悟していますが、昨今の新種のサイバー攻撃であるランサムウェア(身代金要求型コンピュータウイルス)に見るデジタル化社会の新たな脅威に対して、無防備ではとても企業活動ができない環境で、情報を奪われることの実害というより、外注先コンピュータがハッカーに侵入された事実が世間に知れ渡ることによるお客様に与える不安や自社への信用の失墜を重要事項ととらえ、まずは令和2年度は30社の会員企業様に認証を受けていただくべく段取りを進めて行き、その後順次工業会の皆様にも参画をお願いできればと考え、日本金型工業会はすべからく信用の置ける団体であり、信頼できる企業の集団であることをご認識いただき、ますますの存在感を出せればと考えております。

今年の経済環境はまだまだ混沌として、はっきりと見通せない所もあるでしょうが、何もしないのではなく、行えることから順次ことを進め、日本の金型業界の安定を勝ち取るべく活動したいと思いますので、会員企業の皆様のお力添えはもとより、関連官公庁、関連団体の皆様のご協力も得ながら、着実に進めていく所存でおりますので、皆様のご理解ならびにご指導ご鞭撻のほどお願い申し上げ、年頭の挨拶とさせていただきます。

「変化とともに新しい取り組みを進めていく」

●全日本機械工具商連合会 会長 坂井俊司

新年、明けましておめでとうございます。

新年、明けましておめでとうございます。

新型コロナウイルスの影響で世界経済はもとより、日本経済そして我々機械工具業界も大きな打撃を受けました。

リーマンショック以来、緩やかな成長のもとで安定した経済状況が長く続いたこともあり、逆にこの景況の落ち込みがより一層厳しく感じられます。また新型コロナの影響前より言われていた『働き方改革』についても、働き方のみならず、ビジネススタイル、ライフスタイルまでも大きく変わってしまいました。

働き方では時差出勤・フレックスタイムや在宅勤務も常態化され、またビジネススタイルにおいても、顔を合わせての会議、お客様を訪問しての商談、そして仕事の後の懇親会なども新型コロナ下での自粛で見直されるきっかけとなりました。

わたくしの会社でも会議も研修もリモートが当たり前になってしまいました。人事の採用もWebで実施しています。今まで『業務の効率化』や『ムダの削減』のお題目があっても取り組めなかった様々なことが奇しくも新型コロナをきっかけに大きく前進しました。もう以前のスタイルに完全に戻ることはあり得ません。Webを利用した営業展開、営業活動のデジタルツールの活用などこれまで以上に我々機械工具業界にも求められていくように感じます。

これまで機械工具業界は、日本の製造業の変化に敏感に反応し、対応してきました。製造拠点の国内外への移転に際してもその動きに行動を共にし、また商社不要論にしてもユーザーニーズに対してはエンジニアリング機能の充実、メーカーニーズに対しては地域密着と対面営業の強化で乗り越えてきました。

当然従来からのユーザー密着のコテコテな営業も大事ですし必要な場面もあることは理解しますが、ユーザー様、メーカー様のスタンスも変わる中、新しい取り組みをこの業界でも進めていくべきだと思います。

さて、各地区機工会の皆さんも組合活動に制限が多く、これまで以上にご苦労されていると思います。

WEBでの勉強会を行われていると思いますが、営業と同じでやはり現地において実際に現物を確認しないとイメージできないことも多いと思います。デジタル技術の発展でより分かり易く動画やVRでのプレゼン等で座学でも随分と充実した勉強会も多くなりましたが、やはり実物に敵うものはありません。

メーカー会員・賛助会員の方にお願いですが、ぜひとも機工会の組合活動の中で、新型コロナ感染のリスクを回避する形で現地・現認できる勉強会をこれからも積極的に開催していただければと思います。

また、生産現場におけるIoTやAI・人工知能への取り組みや、企業活動におけるDX(デジタルトランスフォーメーション)等、新しいものを組合活動において取り上げていっていただきたいと思います。今から始めれば3年後、5年後に実績となり還ってくると思います。

最後になりましたが、会員各社、メーカー会員、賛助会員の皆様が新型コロナウイルスに打ち勝ち、これからの新しい時代に適応して、ますますご発展されることを祈念いたしまして、新年のご挨拶とさせていただきます。

【年頭所感】DMG森精機/オーエスジー/コマツ/日立建機

「リアルとデジタルの活用でお客様との関係を強化」

●DMG森精機 取締役社長 森雅彦

新年明けましておめでとうございます。

新年明けましておめでとうございます。

昨年は、COVID-19(新型コロナウイルス)の世界的な感染拡大の影響を受け、大きな変化の年となりました。工作機械業界においても受注低迷が続いていましたが、昨年4~6月を底に、リーマンショック後と比較すると緩やかではありますが着実に回復しています。日本政府が2050年カーボンニュートラル宣言を発表しました。全世界でクリーンな環境を目指しCO2削減が求められ、より精密な機械、技術の需要が生まれています。

厳しい状況が続いていますが、視野を広げて需要の機会を逃さずに、皆様とより緊密につながり、この難局を乗り越えていきたいと思います。

当社はお客様がいつでもどこからでもアクセスでき、リアルタイムでつながるデジタル化の提案を推進しています。工作機械は長年お使いいただく商品ですので、お客様と長期的に強いパートナーシップを築くことが重要です。

my DMG MORIポータルでは、保有機情報を一元管理でき、急なトラブル時もサービスセンタと連携し早期に復旧できます。今後、オンラインでの修理復旧依頼などのつながる機能を拡張します。また、当社ショールームをフルCG化したデジタルツインショールームでは、1,000以上の豊富なコンテンツや、デジタルならではの普段見ることが出来ない自動化システムの内部もご覧いただけます。今後、デジタル上で加工シミュレーションを行うサービスも展開します。さらに、製造現場のデジタル化支援ツールとして、TULIPの販売を開始しました。専門的なプログラミングの知識が不要で、現場主体で製造プロセスの改善・効率化が可能です。また、非常に自由度が高いので、医薬品製造業や食品加工業など多種多様な業界で幅広く活用いただけます。

一方、昨年6月から毎週金曜日に伊賀・東京で、少人数制オープンハウス「テクノロジーフライデー」を開催し、お客様のご要望に沿ったセミナー、見学、実演加工を通して複合的な生産性向上の提案を行い、大変ご好評いただいています。今年も引き続き開催し、全世界14ヵ所の工場にも展開していきます。今後は、リアルとデジタルを存分に活用し、お客様との関係を強化してまいります。

工作機械産業はそのものがCSRであり、精度と生産性向上において社会に貢献します。地球環境保護においてはCO2ニュートラルの取り組みを加速しており、商品自体の省エネに加えて、自社での製造活動や原材料調達過程でのCO2排出量削減、2022年にはサプライチェイン全体でCO2ニュートラル達成に取り組んでまいります。一例として、間伐材を活用したバイオマス発電システムを導入し、伊賀事業所の塗装工場で必要な電源や熱の大部分を賄います。

当社では、社員が自律的に自身の時間をマネジメントし、心身ともに充実した生活を送ってスキルアップできる風土を重視しており、「よく遊び、よく学び、よく働く」を経営理念に掲げています。健康経営宣言を行い、全社員が有給休暇を20日取得、定められた在社制限時間内で効率的に働き、ワークライフバランスを実現します。

本年も、全社をあげたさらなるTQMの推進により、経営理念の達成にむけて邁進します。

引き続き変わらぬご支援を賜りますようお願い申し上げます。

「0から1を創生する発想力」

●オーエスジー 代表取締役社長兼CEO 石川則男

2021年の新春を迎え、謹んでお慶び申し上げます。

2021年の新春を迎え、謹んでお慶び申し上げます。

昨年、2020年は新型コロナウイルスの感染拡大に世界経済が翻弄された記録、記憶に残る1年となりました。中国湖北省の武漢から拡大したとされる新型コロナウイルスに対して各国政府はロックダウンといった厳格な策で対処しましたが、経済に与える影響が甚大すぎて耐えられないことが明確になると、感染対策と経済政策の両立を目指しました。両立政策では感染拡大を抑え込むことは難しく日本でも第3波とされる感染拡大が11月から顕著となり私たちの生活様式はNEW NORMALの定着を余儀なくされています。

それでも今年はワクチンの接種も始まることから、NEW NORMALからAFTERコロナの時代へと変わっていくと思われます。そしてバイデン米国新大統領が環境重視を打ち出していることから、生活様式そのものに収まらず世界各国で温暖化ガス排出抑制が加速化すると思われます。当社の主要顧客である自動車産業は今まで以上に環境車へと舵を切ることから、当社の製品とサービスも今後大きな変化にさらされることになります。「0から1を創生する発想力」とは当社の新工場であるNEO新城工場のキャッチフレーズです。今までの成功体験をいったんゼロにして、ゼロから新たな生産方式を創り上げようというのが目指す姿です。製品そのものも、働き方もゼロから新しいイチを創り上げたいと思います。日本流のモノづくりである匠の部分を活かしつつ、デジタル技術との融合をはかり未来を切り開く所存です。

最後になりますが、日本経済の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「品質と信頼性を追求」

●コマツ 代表取締役社長兼CEO 小川啓之

謹んで新年のご挨拶を申しあげます。

謹んで新年のご挨拶を申しあげます。

昨年は新型コロナウイルス感染症の世界的大流行があり、未だ終息の目途が立たない状況が続いています。お亡くなりになられた方々に謹んでお悔み申しあげますとともに、罹患された皆さまに衷心よりお見舞い申しあげます。

昨年は、新型コロナウイルス感染拡大の影響により企業活動にも多大な制約があり厳しい1年となりました。そうした状況下でも、感染防止対策を徹底しながら、製品、部品、サービスやソリューション供給により、世界中のお客さまに対してサポートし続けた社員に感謝しています。またウィズコロナ、アフターコロナの新しい生活様式の浸透に対して、1)スマートコンストラクションをはじめとする建設現場の三密回避を実現するデジタル化の加速、2)リアルと在宅勤務を組み合わせた新しい働き方によるアウトプットの最大化、3)ステークホルダーとのリアルとオンラインを組み合わせた新しい対話方式等に取り組みました。

本年は、当社にとって創立100周年を迎える年であるとともに、持続的成長を目指す中期経営計画「DANTOTSU Value - FORWARD Together for Sustainable Growth」の最終年度であり、目標達成に向けた活動を着実に進めていきます。新型コロナウイルス感染症は依然収束が見込めず厳しい事業環境が続きますが、お客さまの現場の価値創造のために、ウィズコロナ、アフターコロナの新しい時代に適応した商品・サービス・ソリューションをさらに進化させて提供してまいります。

また気候変動やESG課題への取り組みを重視する傾向が世界的に加速している中、中期経営計画の重点活動である、建設・鉱山機械・ユーティリティの自動化・自律化、電動化、遠隔操作化やお客さまの施工を最適化するソリューションビジネス、また、林業やリマン事業などの循環型の地球環境保全に貢献する商品・サービス・ソリューションの提供にさらに注力していきます。そして、本業の成長戦略を通じたESG課題解決と外部環境変化や需要変動に左右されない収益向上の好循環で持続的成長を実現していくことで、企業価値の向上を図ってまいります。

コマツは今後も「品質と信頼性」を追求し、安全で生産性の高いスマートでクリーンな未来の現場の実現を、お客さまとともに目指してまいります。

最後になりましたが、皆さまにとって素晴らしい1年になりますように、心より祈念いたします。

「豊かな大地、豊かな街を未来へ」

●日立建機 執行役社長兼CEO 平野耕太郎

あけましておめでとうございます。新年を迎えるにあたり一言ご挨拶申し上げます。

あけましておめでとうございます。新年を迎えるにあたり一言ご挨拶申し上げます。

昨年は、新型コロナウイルス感染症の拡大により、世界の人々の暮らしは根底から影響を受け、今もなお不透明な状況が続いております。これにより影響を受けられた方々にお見舞い申し上げると同時に、感染拡大防止に日々ご尽力されている皆さまに対し改めて敬意を表し、深く感謝申し上げます。ワクチンの開発・生産が進んでいるという前向きな話も出てきており、2021年は昨年よりも明るく希望に満ちた年になるよう心より願っております。

昨年の建設機械の需要は、中国を除く世界各地で大幅に減少し、新型コロナウイルスの影響による市況悪化や為替の影響で、当社の業績は減収減益となりました。またマイニング市場も、石炭価格の下落などを受け、お客さまが新規投資を抑制する傾向がさらに強まっており、新車の需要は減少しています。この一方でお客さまは、機械の保有を、新車購入、レンタル、中古車など多様な選択肢を持つようになってきており、これまで注力してきたレンタル・中古車事業の売上は増加しております。

今年度を初年度とする中期経営計画の具体的な数値目標については、新型コロナウイルスの収束がもう少し見えてきた段階での公表を予定しております。しかし前回の中期経営計画までの方向性に大きな変更はなく、デジタル技術の活用を進め、製品のみならずサービスやサービス部品、レンタル、中古車、ファイナンスなどのバリューチェーン事業を強化し、お客さまの期待にお応えしてまいります。また、開発力の強化や、生産拠点の再編を継続し、引き続き変化に強い体質づくりを図っていきます。

今年は経済も明るさを取り戻し、前向きな取り組みができると考えております。コロナ禍で変化した世の中の流れをいち早くキャッチし、お客さまの課題の一歩先を見据えて、引き続き収益向上のための施策を進めてまいります。我々は、企業価値を向上させることが、お客さまはもちろん、株主や取引先の皆さま、当社従業員など、すべてのステークホルダーにとって最も重要だと確信しております。これからも、SDGsを実現する「豊かな大地、豊かな街を未来へ」という企業ビジョンを意識し、着実に事業運営を進めてまいります。

最後になりましたが、2021年が、皆さまにとって、健康で穏やかな、そして明るい年になることを祈念して、年初のご挨拶とさせていただきます。

DMG森精機 新会社「T Project」設立 ~デジタル化で製造現場の改善を支援 「TULIP」の国内販売強化~

DMG森精機は、米国Tulip社が開発した、デジタル化により製造現場の生産性向上を支援する「TULIP(チューリップ)」を日本国内で販売する新会社「株式会社T Project」を2020年9月に設立し、このほどWebサイトを公開した。(https://tprj.co.jp/)

多くの製造現場では、作業者による品質のバラつきや作業ミスの抑止、新任担当者への教育時間確保、生産データの収集・モニタリングといった、生産性向上への課題がある。TULIPは、これら製造現場の課題解決をデジタル化により支援する、新しい製造支援アプリケーション作成プラットフォーム。

TULIPの活用にはプログラミングの専門知識は不要。作業手順書や品質管理、機器モニタリングなど多様な機能を持つアプリケーションを、現場担当者自身が簡単に作成できる。紙の作業手順書や品質チェックシートのデジタル化、生産データの見える化、工程改善などが可能となり、製品仕様や工程の変化にも柔軟に対応できる。さらに、製造現場では計測機器や既存システムなどとも連携でき、現場主体の工程改善やデジタル化に取り組む顧客に最適な製品だ。

また、TULIPは自由度が非常に高いため、多種多様な業種に応用可能。例えば、医薬品製造業では医薬品製造の手順書や品質・トレーサビリティ管理システムとして、食品加工業では複数言語や動画を活用した作業手順書として、物流業では入出庫や梱包業務の手順書として、不動産業では不動産営繕や保守点検業務の品質維持・効率化の手段としてなど、発想次第で幅広く活用できる。

TULIPは工作機械ユーザに限らず活用できる製品であり、サービスの提供形態や顧客との関わり方において、既存の同社製品の枠にとどまらない大きな可能性を有している。同社はこのような背景から、TULIPによる全く新しいソリューションの提供を通じ、顧客の生産性向上をより広範かつ強力に支援することを目的としてT Projectを設立した。

■会社概要

社 名:株式会社T Project

事業内容:製造業向けプラットフォームサービスの提供

設立年月日:2020年9月7日

本社所在地:東京都江東区枝川3丁目1番4号 DMG MORI 東京デジタルイノベーションセンタ

代 表 者:荒谷 茂伸

資 本 金:10百万円 (DMG森精機 出資100%)

TULIPについて

■主な特徴

① 6種類の機能を駆使した製造支援アプリケーションにより、生産性を向上

・作業手順書、教育サポート、検査・品質管理、工程分析、見える化、機器モニタリング。

・作業時間、教育時間、不具合率の削減。

② 現場主体

・現場を熟知した作業者自身の手でアプリケーションを作成可能。

・動画やポカヨケ機能など、デジタルならではの分かりやすさで人的ミスを抑止。

・蓄積した作業実績データを活用して工程改善を実現。

③ プログラミング不要のアプリケーション制作

・プログラミング言語を使わず、高度な機能も容易に追加可能。

・製品仕様や工程の変化に応じて、顧客自身でアプリケーションを柔軟に編集可能。

・計測機器や既存システムなどと連携させ、複雑な作業も強力サポート。

・バーコードリーダ、フットペダル、指示灯、センサなど、すぐに導入可能な基本セットを同時販売(別売)。

④想定される業界

・工作機械を活用している製造業全般、医薬品製造業、食品加工業、物流業、不動産業など。

■販売価格

1ライセンス 年間360,000円(税抜き)

■TULIPご紹介映像はこちら↓

https://www.dmgmori.co.jp/theme/movie/id=5029

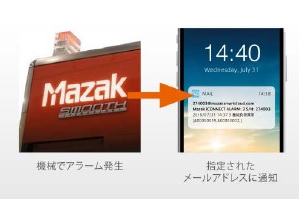

ヤマザキマザック 最新CNC搭載機を対象に「Mazak iCONNECT™」を標準化

ヤマザキマザックは、2020年12月販売分から最新CNC搭載機を対象として「Mazak iCONNECT™(マザックアイコネクト)」を標準化した。

2019年4月にサービス提供を開始したMazak iCONNECT™は、顧客、同社製工作機械、そして同社のサポートセンタをクラウドネットワーク技術でつなげることで、顧客の生産性を高める各種サポートを提供する総合サービス。

昨今、新型コロナウィルスの感染拡大の影響などにより、遠隔サポートに関するニーズがこれまで以上に高まっていることを背景に、同社は、最新型CNC装置「MAZATROL SmoothAi」搭載機を対象として、これまで有償であった専用通信機器を標準装備とし、Mazak iCONNECT™のクラウドサービス機能を標準化した。対象機種を購入した顧客については、3年間無料でクラウドサービスを利用することができる。

Mazak iCONNECT™のクラウドサービスは携帯電話回線を使用するため、複雑な配線作業が不要となり、機械導入初日からすぐに各種機能を利用することが可能。顧客はPCや携帯電話から専用ポータルサイトにアクセスすることで、機械の稼働状況などをいつでも確認することができる。さらに各種生産支援ソフトを購入前に無料で体験できるなど、さまざまな機能を用意している。

今回、「ミル主軸パフォーマンス診断」機能を新たに開発した。「スムースAi主軸」(本機オプション)を搭載した同社製工作機械のミル主軸の状態を定期的に診断し、異常が見つかった場合はMazak iCONNECT™の通信機能を利用して、同社のオンラインサポートセンタから遠隔で、より詳細な診断を受けることでダウンタイム削減に寄与する。

このほかにも稼働監視や保守管理に関するサービス機能の拡充を行なっている。このように、Mazak iCONNECT™クラウドサービスは機能を順次追加・アップデートし進化をさせていくことで、常に最新の機能を利用することが可能になる。

〈特長〉

●顧客と同社製の工作機械、同社サポートセンタとをつなげることで、CNC装置や生産支援ソフトウェアだけでは実現しなかった新しい機能・サービスを顧客提供。

●シスコシステムズの技術協力のもと、開発したクラウド・プラットフォームを採用、大容量のデータを高速かつ安全に通信することが可能。

●サービス内容を追加・アップデートし進化をさせていくことで、顧客は常に最新の機能を利用することが可能。

Mazak iCONNECTT™クラウドサービスの主な内容

![]() 2021年1月以降に新しく追加・アップデートされる機能

2021年1月以降に新しく追加・アップデートされる機能

「ミル主軸パフォーマンス診断」

![]() *スムースAi主軸(本気オプション)搭載機に対応

*スムースAi主軸(本気オプション)搭載機に対応

マザックサポートセンタとつながることで、機械に搭載されたスムースAi主軸の診断機能を使って定期的にミル主軸の診断を行うことができる。もし、以上が検出された場合にはマザックのサポートセンタから遠隔でさらに詳細な診断を受けられる。

![]() 「リアルタイムステータス表示、稼働ダッシュボード」

「リアルタイムステータス表示、稼働ダッシュボード」

いつでもどこでも機械の稼働状況が現場にいるかのように把握できる。

![]() 「メンテナンスマネージャ」

「メンテナンスマネージャ」

機械の定期点検を実施したかどうかをスマートフィンで簡単に入力・管理ができる。入力された内容はポータルサイトおよびCNC装置の定期点検画面にも反映されるので、点検忘れの防止につながる。(*マザック製以外の生産設備のメンテナンス情報も管理することができる)

![]() 「プッシュ通知」

「プッシュ通知」

加工を完了したとき、プログラムの任意の位置に加工が到達したとき、工具寿命が近づいたとき、機械アラームが発生したときにメールで通知することができる(通知するアラーム番号は選択可能)。また、メールの代わりにスマートフォンアプリのプッシュ通知で通知することもできる。

「ダウンロードセンタ」

購入したソフトウェアや試用版ソフトウェアなどをダウンロードすることができる。

「稼働履歴報告」

機械の稼働状況や重要アラーム発生状況と、それらの統計情報を確認できる。

「マザックeラーニング」

プログラミング、段取り・各種設定、機械操作などのトレーニング動画を観覧できる。

「マザチャット、サービスコール」

プログラミングや機械操作、機械のメンテナンスや故障について、マザックサポートセンタの技術担当者とポータルサイトや、スマートフォンアプリからチャットをすることができる。また、サービスコール機能を使うとCNC装置からマザックサポートセンタにコールバックのリクエストができる。

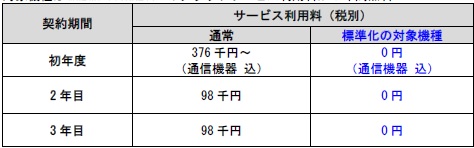

「Mazak iCONNECTTM」通信機器とクラウドサービス標準化の対象機種と内容

最新型CNC装置「MAZATROL SmoothAi」搭載機(2020年12月1日以降の販売分から)

対象機種はMazak iCONNECT™のクラウドサービス利用料が3年間無料

*対象機種以外は通常のサービス利用料が発生する

日本機械工業連合会 2020年度機械工業生産額(改訂)見通し調査まとまる

日本機械工業連合会がこのほどまとめた2020年度機械工業生産額(改訂)見通しは以下の通り。

わが国の2020年度の機械工業生産は、新型コロナウイルス感染症により、特に需要面で大きな影響が出ており、リーマンショック以来の厳しい状況になると見込まれる。上期は特に自動車を中心に輸送機械の生産が大きく減少するとともに、全業種の生産が減少した結果、全体の生産額は前年度比20.0%減になった。一方、下期は依然として厳しいものの、自動車等の生産は回復が見込まれ、機械工業として持ち直しの動きが見られることから、前年度比6.1%減まで回復するものと見込まれる。従って、2020年度全体としての機械工業生産額は、前年度比13.1%減の63兆2441億円となる見通しである。この生産額は、リーマンショック翌年(2009年)の生産額(約61兆円)を上回るものの、東日本大震災翌年(2012年)の生産額(約65兆円)を下回る。

2020年度(令和2年度)の生産動向

〈一般機械〉

一般機械の生産額は、前年度比(以下同様)10.6%の13兆5580億円となる見通しである。機種別にみると以下の通り。「ボイラー・原動機」は、ボイラー・タービンが石炭火力向けは引き続き厳しく、バイオマス発電、天然ガス向けも伸びず、はん用内燃期間はガソリン機関、ディーゼル機関、ガス機関のいずれも減少を見込み、ボイラー・原動機全体で13.0%減、「土木建設機械」は、国内は公共投資の下支えがあるものの、民需が厳しく減少、輸出は欧米、アジア向けのいずれも厳しく、15.1%減。「合成樹脂加工機」は、輸出が中国向けで回復基調にあるものの、上期は大幅減、受注も厳しさが続いており、30.0%減。「印刷・製本・紙工機械」は、国内が物流向けは堅調なものの、国内外共に設備投資の落ち込みや、需要の先送りにより、21.8%減。「ポンプ・送風機・圧縮機」は、国内は官公庁向け、輸出は中国向けの需要が下支えするものの、民需が厳しく、15.0%減。「輸空圧機器」は、空気圧縮器」が中国向けで回復しており増加を見込み、油圧機器は上期に主力の土木建設機械向けで大幅に減少したことから、全体で5.8%減。「ロボット」は、中国向けや半導体関連向けは回復しているものの、国内外共に投資の先送りや自動車向けの低調が続くと見込み、5.3%減。「動力伝導装置」は、変速機が外注は戻りつつあるものの上期が厳しく減少、歯車は減少、スチールチェーンは下期に中国向けの回復に期待するものの、伝動用、搬送用、自動車用等いずれも減少を見込み、全体で19.6%減。「農業用機械器具」は、国内が消費背増税前の駆け込み需要の反動による減少が続き、輸出は欧州向けで減少を見込み、全体で10.0%減。「金属工作機械」は、国内外共に自動化、省力化のニーズは高いものの、上期に大幅に落ち込み、需要は底打ちしたものの、多くの需要先で設備投資の様子見が続くと見込み、33.4%減。「第二次金属加工機械」は、機械プレス、液圧プレス等がいずれも大幅な減少を見込み、27.5%減。「繊維機械」は、科学繊維機械が微減、織機、編組機械等は大幅な減少を見込み、全体で23.5%減。「食品加工機械」は、乳製品加工、飲料加工等業界向け等が微増、製パン・製菓、醸造用業界向け等で減少を見込み、全体で4.5%減。「包装機械・荷造機械」は、国内が物流業界向け等の設備投資に期待できるものの、輸出は上期に減少したことから2.6%減。「木材加工機械」は、輸出の大幅な減少を見込み、30.5%減。「事務用機械」は、海外での現地生産により国内生産は縮小傾向にあり、輸出も減少を見込むものの、統計の品目が増えたことにより、44.7%増。「ミシン」は、家庭用ミシンが横ばい、工業用ミシンは国内外共に大幅な減少を見込み、全体で31.7%減。「冷凍機・同応用装置」は、エアコンディショナ等の比較的高水準の生産が続いていた品目の反動減や、輸出の減少を見込み、全体で9.3%減。「半導体製造装置及びFPD製造装置」は、データトラフィックの急増により、データセンターや5G等、IT機器向けの需要増が見込まれ6.7%増加の見通しである。

〈電気機械〉

電気機械の生産額は、前年度比(以下同様)3.2%減の7兆3926億円となる見通しである。機種別にみると以下の通り。「回転電気機械・製紙電気機械器具・開閉制御装置」は、回転電気機械のうち交流電動機は国内設備投資向けの回復を見込み増加、サーボモータは半導体や電子部品関連向けで増加、製紙電気機械器具のうち電力変換装置は、太陽光向けパワーコンディショナが輸出向けを中心に回復を見込み、サーボアンプは半導体や電子部品関連向けの回復を見込み増加、開閉制御装置のうち閉鎖形配電装置は引き続き首都圏再開発により増加、低圧開閉器・制御機器のうちプログラマブルコントローラが中国を中心とするアジア向けで減少、電磁開閉器や電磁リレーは国内向けで回復を見込み、監視制御装置は国内製造業向けが減少を見込み、全体で1.8%増。「民生用電気機械」は、大容量、高機能、高付加価値製品を主体に比較的堅調なものの、高水準な生産が続いてきたことから、今年度は減少を見込み、2.7%減。「電球」は、建設や設備改修向けの減少や、引き続き生産拠点の海外シフトや光源一体型LED照明器具の普及の影響を受け、28.5%減。「電機計測器」は、電気計器、電気測定器、工業用計測制御器、放射線計測機器、環境計測器のいずれも減少し、全体で7.0%減少の見通しである。

〈情報通信機械〉

情報通信機械の生産額は、前年度比(以下同様)9.6%減の2兆7844億円となる見通しである。機種別にみると以下の通り。「民生用電子機器」は、薄型テレビ、ビデオカメラ、デジタルカメラ、カーナビゲーションシステムのいずれも大幅な減少を見込み、全体では25.8%減。「通信機器」は、有線通信機器のうち有線端末機器が個人やビジネス関連向けで共に減少を見込むものの、有線ネットワーク関連機器は5G通信の商用化やテレワークの普及等によるネットワークトラフィックの増加により搬送装置が好調、ネットワーク接続機器は海外製品との競争激化による単価下落等により減少、有線部品は多機能携帯電話の生産減による減少を見込み、一方、無線通信機器は多機能携帯電話の減少が見込まれ、通信機器全体では8.4%減。「電子計算機及び関連装置」は、記憶装置、モニタが減少、プリンタは増加、パソコンはテレワーク等のリモートかによるモバイルノート型の需要があるものの、旧OSサポート終了に伴う買替需要の反動減により微減を見込み、全体で4.4%減少の見通しである。

〈電子部品・デバイス〉

電子部品・デバイスの生産額は、前年比(以下同様)2.2%減の6兆2004億円となる見通しである。データトラフィックの急増によるデータセンターの拡張や増強へのニーズの高まり、小型・薄型・省エネルギーに貢献する高信頼性電子部品や半導体に対するニーズの増加や、5Gやローカル5G対応の進展による新たな需要喚起も期待できるものの、先行きの不透明感があり、「電子部品」は、0.5%増加、「電子デバイス」は4.2%減少の見通しである。

〈輸送機械〉

輸送機械の生産額は、前年度比(以下同様)18.7%減の27兆2781億円となる見通しである。機種別にみると以下のとおり。「自動車」は、上期が国内外共に大幅減、下期は中国向けの輸出、安全装置の拡充や環境対策、買替需要等による回復を見込むものの、自動車全体では17.7%減。「自動車部品」は、自動車生産台数が上期の減少により部品も大幅に減少し、下期は回復を見込むものの、20.1%減。「産業車両」は、国内が物流施設等での効率化による需要増が期待できるものの、主力のフォークリフトトラックの回復が遅れ、輸出も厳しく、全体では13.0%減。「鋼船」は、受注残の減少により、操業を落としており、14.2%減。「航空機」は、航空輸送需要減が続き、官需が多くを占める機体は微減、発動機は増加するものの、民需が多くを占める機体部品及び発動機部品、装備品のうちの民需が大幅に減少し、全体では31.9%減少の見通しである。

〈精密機械〉

精密機械の生産額は、前年度比(以下同様)11.4%減の1兆2864億円となる見通しである。機種別にみると以下の通り。計測機器は、「計量機器」が国内外共に減少を見込み11.7%減、光学・精密測定器は受注の停滞による減少を見込み26.5%減、分析機器は一般検査需要の減少による機器需要の減少を見込み2.0%減、計量機器は輸出が厳しく14.4%減、計測機器全体で7.9%減。「光学機械」は、写真機が11.2%減、望遠鏡・顕微鏡は生物顕微鏡、工業用顕微鏡、実体顕微鏡、教育用顕微鏡のいずれも減少が見込まれ、16.3%減、全体では19.8%減少の見通しである。

〈金属製品〉

金属製品の生産額は、前年度比(以下同様)9.3%減の2兆6393億円となる見通しである。機種別にみると以下の通り。「ばね」は、国内外共に厳しく、24.3%減。「機械工具」は、特殊鋼・超硬工具が輸出の大幅な減少を見込み24.6%減、ダイヤモンド工具は下期に中国向けを中心とした輸出や国内需要の回復を見込むものの、上期が減少したことから7.6%減、機械工具全体で21.9%減。「バルブ・コック・鉄管継手」は、半導体関連向けが増加、建築設備、水道向け等は減少を見込み、全体では5.4%減少の見通しである。

〈鋳鍛造品〉

鋳鍛造品の生産額は、前年度比(以下同様)19.6%減の2兆1049億円となる見通しである。機種別にみると以下の通り。「粉末冶金製品」は、14.1%減。「鍛工品」は、自動車、産業機械、土木建設機械向け等の減少を見込み、21.8%減。「銑鉄鋳物」は、電気機械、輸送機械向け等のいずれも減少を見込み、18.7%減。「可鍛鋳鉄・精密鋳造品」は、5.6%減。「非鉄金属鋳物」は、22.9%減。「ダイカスト」は、20.0%減少の見通しである。

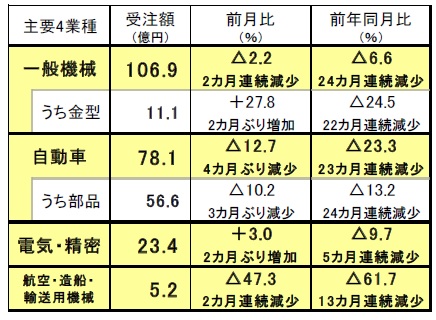

2020年11月分工作機械受注総額は886.8億円 日工会

日本工作機械工業会がこのほどまとめた2020年11月分の受注実績は以下の通り。

2020年11月分工作機械受注総額は、886.8億円(前月比+7.9% 前年同月比+8.6%)となった。受注総額は、前年同月比が26カ月ぶりに増加に転じ、2019年12月(901.1億円)以来、11カ月ぶりの850億円超。外需を中心とした回復が継続。

内需は270.4億円(前月比△6.4% 前年同月比△13.8%)で、2カ月連続の300億円割れ。感染再拡大の影響もあり、投資の慎重姿勢が強まるなど、外需と比べ回復に遅れ。

外需は616.4億円(前月比+15.6% 前年同月比+22.5%)で、2019年7月(601.1億円)以来、16カ月ぶりの600億円超。主要3極全てで前月比増加し、中国もさらに拡大する等、回復傾向が続く。

中国以外の地域でも部分的に持ち直しの動きが鮮明化しつつあるも、感染拡大と経済活動状況を注視。

11月分内需

270.4億円(前月比△6.4% 前年同月比△13.8%)。

・2カ月連続の300億円割れ。11月の300億円割れは2012年(298.6億円)以来8年ぶり。

・前月比2カ月連続減少、前年同月比24カ月連続減少。

・感染再拡大に伴い、投資マインドや営業活動に響を受け、やや弱含み。

(出所:日本工作機械工業会)

11月分外需

616.4億円(前月比+15.6% 前年同月比+22.5%)

・2019年7月(601.1億円)以来、16カ月ぶりの600億円超。

・前月比2カ月連ぶり増加、前年同月比2カ月ぶり増加。

・中国をはじめ、主要3極全てで前月比増加し、外需全体で回復傾向が続く。

(出所:日本工作機械工業会)

日本建設機械工業会 2020年11月度建設機械出荷金額統計まとまる

日本建設機械工業会がこのほどまとめた2020年11月度建設機械出荷金額は以下のとおり。

11月の建設機械出荷金額は、内需は16.7%増加の902億円、外需は15.8%増加の1,002億円となった。その結果、内需は2カ月連続の増加、外需は16カ月振りの増加となった。総合計では16.2%増加の1,904億円となり、14カ月振りの増加となった。

内需について機種別にみると、油圧ショベル58.3%増加の296億円、ミニショベル75.9%増加の85億円、建設用クレーン1.4%増加の107億円、コンクリート機械12.3%増加の22億円、その他建設機械6.4%増加の66億円の5機種が増加し、内需全体では16.7%の増加となった。

外需について機種別に見ると、トラクタ47.2%増加の108億円、油圧ショベル57.5%増加の400億円、ミニショベル73.8%増加の193億円、道路機械52.4%増加の22億円の4機種が増加した。地域別にみると、オセアニアが4カ月連続の増加、欧州が2カ月連続の増加、北米が13カ月ぶりに増加するなど、全9地域中7地域で増加し、外需全体では15.8%の増加となった。

牧野フライス製作所 5軸制御立形マシニングセンタ「D2」をリリース オンライン会見を開く

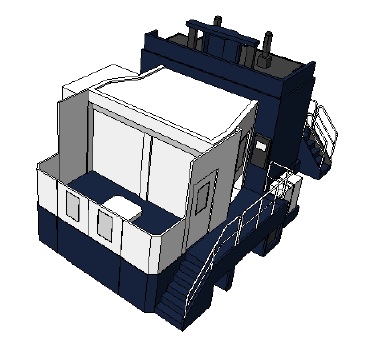

牧野フライス製作所が12月2日、中大型金型向け加工機である5軸制御立形マシニングセンタ「D2」(ディーツー)をリリースし、オンライン会見を開いた。

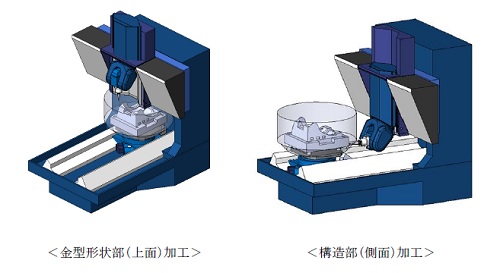

「D2」は、自動車業界の転換期を踏まえ、産業構造の大きな変動とともに金型に求められる要素、要求の変化に対応したマシン。同社では、金型加工は金型上面の形状部と側面の構造部について加工工程が分けられるといった従来の手法に対し、同社が今回開発した「D2」は、1台で金型構造の複雑化や高精度化で分割している工程をまとめて加工ができる。これにより工程短縮が実現する。

なお、現在開催中の同社特別サイト「MAKINO MEET NEXT2020」でも、これらの最新マシンを知ることができる。

■「MAKINO MEET NEXT2020」はコチラ↓

https://info.makino.co.jp/jimtof2020/

背景と新コンセプト

同社執行役員 髙山営業本部長(以下髙山営業本部長)は、「現在、自動車産業は大きな変革期を迎えている。金型もそれに伴い大きく変わりつつある。」としたうえで、軽量化、燃費規制、Co2削減等が求められていることにより、材料も従来の金属から樹脂化していると説明した。また、「構造物も変化しており、今までにない大型のダイカスト一体化にして組み立て工数を大幅に改善する動きもある。」と述べ、金型における変化を示唆した。

自動車の内装、外装、内部、ダイカスト部品を例にとり、金型の変化において、従来は長方形で高さ方向も高くないものだったが、最近の流れでは組み立てを容易にする動きから一体型からの大型化、形状の変化から従来の長方形から正方形の金型になっていくとし、また複数形状の統合から金型がより複雑化していくと言及した。

また、金型産業においても現在、自動化の波が押し寄せている。対応するためのオプションも用意している。

同社では、金型加工だけでなく、同社マシンを中心にソリューションとして金型加工全体の工程を短縮していくという新しいコンセプトをもって金型産業に貢献していくとした。

主な特長

(1)生産性向上

■スピードの追求

重量ワークの加工が求められる金型製作において、ワークが設置されるテーブル軸を主に用いた加工ではワーク重量が足枷となり加工スピードを高めることができないが、同機はコンパクト且つ剛性のあるヘッド構造の採用で、高速加工を実現させた。

■特異点の回避

同社のマシンであるV80S/V90S と同様の傾斜/回転軸を有する同機では、特異点(主軸位置を変化させるために生じる大きな軸移動のこと)通過時の急激な回転動作が発生しづらくなめらかな動作、良好な加工面を実現できる。

(2)自動化対応

長時間連続運転を実現する、パレットチェンジャー仕様やFMS(Flexible Manufacturing System)システムとの接続も対応する。

(3)操作性

広い開口幅の正面扉で大きなワークも容易にテーブルへ運び込めるうえ、ワークの間近まで確認できるアプローチ性も確保する。