ニュース

三菱日立ツールが続々と新製品を投入!

三菱日立ツール(社長=増田照彦氏)が続々と新製品を市場投入している。

今回の新製品は2つ。

ひとつは『ミーリング加工用インサートAJコーティングシリーズ 第二弾』としてAJコーティングシリーズに新材種JP4115を追加し、AJコーティング品140アイテムを追加発売で主要ミーリングインサートをカバーしたもの。もうひとつは、鋳物、鋼、高硬度材の仕上げから中仕上げ加工に対応するインサート『アフルァーボールプレシジョンマルチフルートABP4F形』に二材種が加わった。

『ミーリング加工用インサートAJコーティングシリーズ 第二弾』

~AJコーティングシリーズに新材種JP4115を追加し、AJコーティング品140アイテム追加発売で主要ミーリングインサートをカバー~

金型加工や部品加工のミーリング加工では、工具の長寿命化や高能率化が要望されているが、近年、金型材の高強度化、部品の軽量化や高強度化、耐熱性の高い被削材の増加により被削性が低下し、工具寿命が低下する問題がある。同社によると、「例えば、被削材硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具の刃先にチッピングが発生しやすく、工具の長寿命化や高能率加工が困難な問題があります。また、ステンレス鋼系の被削材は、耐熱性の高い被削材が増加傾向にあることや、被削材の溶着や加工硬化により、工具刃先がチッピングし工具寿命が低下する問題があります」とのこと。そこで同社では、AJコーティングシリーズ(JP4120、JP4115、JP4105、JM4160)は、耐チッピング性の高いPVDコーティング膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具刃先のチッピングや被削材の溶着を低減することで工具寿命の改善を行った。

金型加工や部品加工のミーリング加工では、工具の長寿命化や高能率化が要望されているが、近年、金型材の高強度化、部品の軽量化や高強度化、耐熱性の高い被削材の増加により被削性が低下し、工具寿命が低下する問題がある。同社によると、「例えば、被削材硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具の刃先にチッピングが発生しやすく、工具の長寿命化や高能率加工が困難な問題があります。また、ステンレス鋼系の被削材は、耐熱性の高い被削材が増加傾向にあることや、被削材の溶着や加工硬化により、工具刃先がチッピングし工具寿命が低下する問題があります」とのこと。そこで同社では、AJコーティングシリーズ(JP4120、JP4115、JP4105、JM4160)は、耐チッピング性の高いPVDコーティング膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具刃先のチッピングや被削材の溶着を低減することで工具寿命の改善を行った。

JP4120は耐摩耗性と靱性のバランスに優れる超硬母材を採用し、汎用からプリハードン鋼・焼き入れ鋼用の幅広い領域で工具寿命を従来比2倍に改善している。新材種JP4115は小径ラジアスミルRH2P用であり、プリハードン鋼から焼き入れ鋼の加工において工具寿命に優れている。JP4105は耐摩耗性に優れる超微粒超硬母材を採用し、50HRC以上の焼き入れ鋼の加工において工具寿命を従来比2倍に改善した。JM4160は、靱性に優れる超硬母材を採用し、ステンレス鋼系の加工において工具寿命を従来比2倍に改善した。

特長は以下のとおり。

(1)耐チッピング性に優れる新組成PVDコーティング被膜の採用

Al含有量を増加した新組成系AlTiN系コーティング膜の採用により、耐チッピングを低減し工具寿命を向上させた。特にプレハードン鋼や焼き入れ鋼・ステンレス系鋼の加工において工具寿命の原因となるチッピングの発生を抑制し、工具の損傷を低減した。

(2)耐溶着性に優れる表面平滑コーティング膜を採用

従来皮膜より表面が平滑なコーティング膜を採用し、工具刃先への被削材の溶着を低減する。特にステンレス系鋼の加工において耐溶着性に優れ、工具の損傷を低減した。

(3) 寿命

汎用~焼き入れ鋼加工用のJP4120およびJP4115、50HRC以上の高硬度鋼加工用のJP4105、ステンレス系鋼加工用のJM4160は、従来品と比較して2倍の工具寿命を実現した。

【用 途】汎用~高硬度鋼、ステンレス系鋼ミーリング加工用

【発売件数】140アイテム

【価 格】¥864~¥8,629 (消費税込み)

年商は10億円を見込んでいる。

『アルファーボールプレシジョン マルチフルート:ABP4F形』

鋳物、鋼、高硬度材の仕上げから中仕上げ加工に対応するインサート2材種を追加

同社が現在現在発売している『アルファーボールプレシジョンマルチフルートABP4F形』は、多刃(4枚刃)化による高能率加工の特長を活かし、鋳物の大物プレス金型の製作リードタイム短縮に大きく貢献しており好評を博している。現在発売中のインサート材種ATH10Eは鋳物の仕上げ加工で高能率・長寿命が得られる材種だが、今回ユーザーからの要望も多くあり、仕上げから中仕上げ加工まで可能な、プラ型、ダイカスト型や高硬度材加工向けにインサート材種PN15MとATH80Dの2材種を追加し発売した。

同社が現在現在発売している『アルファーボールプレシジョンマルチフルートABP4F形』は、多刃(4枚刃)化による高能率加工の特長を活かし、鋳物の大物プレス金型の製作リードタイム短縮に大きく貢献しており好評を博している。現在発売中のインサート材種ATH10Eは鋳物の仕上げ加工で高能率・長寿命が得られる材種だが、今回ユーザーからの要望も多くあり、仕上げから中仕上げ加工まで可能な、プラ型、ダイカスト型や高硬度材加工向けにインサート材種PN15MとATH80Dの2材種を追加し発売した。

特長

(1) インサート材種PN15Mは鋼の仕上げから中仕上げ加工が可能。

(2) インサート材種ATH80Dは鋳物や高硬度材の仕上げから中仕上げ加工が可能。

(3) 両材種とも従来品2枚刃タイプと比較し、加工能率2倍以上で仕上げから中仕上げ加工が可能。

金型をはじめとした曲面の仕上げ加工に貢献する。

価格はインサート(1セット) (φ20~φ30) :11,288~ 15,446円 (税込み)。

年商は2億円を見込んでいる。

三菱マテリアルが多コーナ形汎用正面削りフライスカッタ「AHX640シリーズ」にインサート材種を追加

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、多コーナ形汎用正面削りフライスカッタ「AHX640シリーズ」に鋳鉄・ダクタイル鋳鉄加工用PVDコーテッド超硬材種を追加し、このほど販売を開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、多コーナ形汎用正面削りフライスカッタ「AHX640シリーズ」に鋳鉄・ダクタイル鋳鉄加工用PVDコーテッド超硬材種を追加し、このほど販売を開始した。

多コーナ形正面フライスカッタ「AHX640シリーズ」は、7角形両面14コーナインサートにより、経済性に優れるフライスカッタとして、発売開始以降、好評を受け、鋳鉄用インサート「MKブレーカ・HKブレーカ」に、PVDコーテッド超硬材種「VP15TF・VP20RT」を追加発売することとなった。

PVDコーテッド超硬材種「VP15TF・VP20RT」の主な特長は、以下の通り。

① 鋳物・ダクタイル鋳鉄加工での切削速度の低い加工や断続切削・湿式切削でのチッピングや欠損を抑制。

② 超硬合金母材には、WC粒子が特別に細かい超微粒子超硬合金を使用し、高い耐摩耗性と耐欠損性のバランスに優れた超硬合金で安定した加工が可能。

③ (Al,Ti)Nミラクルコーティングは超硬合金母材との付着強度が強く、耐熱性・耐酸化性に優れることにより安定した加工を実現。

【標準価格】 NNMU200608ZEN-MK (VP15TF・VP20RT) 1,870円(税込価格 2,020円)/ NNMU200608ZEN-HK (VP15TF・VP20RT) 1,870円(税込価格 2,020円)

タンガロイが溝入れ・突切り加工用工具 『TungCut』と、切れ味重視の低抵抗型チップブレーカインサート『DGG』を拡充

タンガロイ(社長=木下聡氏)、は、溝入れ・突切り加工用工具『TungCut』(タングカット)に新チップブレーカを拡充し、このほど発売を開始した。

タンガロイ(社長=木下聡氏)、は、溝入れ・突切り加工用工具『TungCut』(タングカット)に新チップブレーカを拡充し、このほど発売を開始した。

2 コーナ仕様溝入れ・突切り加工用工具『TungCut』 は、工具寿命や加工寸法の安定に効果がある専用クランプシステムを採用し、様々なニーズに対応する豊富な品揃えにより、経済的で使い易さを追求した溝入れシリーズである。

今回、切れ味に優れ切削抵抗が低く、航空機産業の耐熱合金部品や非鉄金属部品に適用可能な2 コーナ仕様インサート『DGG チップブレーカ』を新たに追加し、更なるシリーズ強化を行う。主な特長は以下のとおり。

●溝幅2~6 mm の幅広い加工に対応

●すくい面研ぎ込みのため切削抵抗が低く、びびり易い被削材の加工に最適

●切れ味に優れ、加工面品位重視の加工に適する

●鋼仕上げ加工用にサーメットのNS9530 を設定

●アルミ・銅・チタン等の非鉄金属加工用には、耐摩耗性に優れるノンコート超硬のKS05F を設定

■形番と標準価格

●インサート

DGG200-020 NS9530 2,040 円 (税込み 2,204 円)

DGG200-020 KS05F 2,040 円 (税込み 2,204 円)

DGG300-020 NS9530 2,240 円 (税込み 2,420 円)

DGG300-020 KS05F 2,240 円 (税込み 2,420 円)

DGG400-040 KS05F 2,360 円 (税込み 2,549 円)

DGG400-040 NS9530 2,360 円 (税込み 2,549 円)

DGG500-040 KS05F 2,600 円 (税込み 2,808 円)

DGG500-040 NS9530 2,600 円 (税込み 2,808 円)

DGG600-040 KS05F 2,890 円 (税込み 3,122 円)

DGG600-040 NS9530 2,890 円 (税込み 3,122 円)

全アイテム:10 形番

セコ・ツールズが超硬サークリップ溝加工インサートのラインナップを拡大

セコ・ツールズは、焼き入れ鋼の厳しい断続切削を伴うサークリップ溝加工で高い安定性と長い工具寿命を実現する新しい X4 PCBNインサートを開発した。

セコ・ツールズは、焼き入れ鋼の厳しい断続切削を伴うサークリップ溝加工で高い安定性と長い工具寿命を実現する新しい X4 PCBNインサートを開発した。

X4 PCBN インサートは、剛性のある超硬ソリッドボディ構造、4 枚の刃先、きわめて安定したクランプ設計を採用し、信頼性とコスト効果の高い部品生産を実現する。X4 PCBN インサートは、不安定な環境でのサークリップ溝加工とともに、高精度な 6TPI ねじ切り加工にも対応している。

テストにおいて、X4 PCBN は同種の競合製品より格段に優れた結果を残しており、不安定な加工環境で最大 3 倍の寿命を達成した。

右勝手/左勝手から選べる X4 PCBN インサートは、2.15mm の ISO 標準サークリップ幅を採用している。

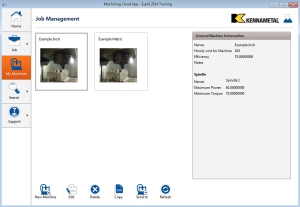

ケナメタルの『NOVO™』 タブレットおよびPC向けの新バージョン1.6で対象範囲を拡大

ケナメタルのNOVO™デジタルプロセスプランニングアプリケーションは、工具データおよびプロセス知識を電子的に提供し、プロセスプランナー、費用見積り者、および製造エンジニアが何時間もカタログを探す作業や、プロセスの推測作業を省くことで好評を博しているが、今回新バージョンで対象範囲を拡大した。新しいバージョン1.6では、効率を改善するこの同じインテリジェンスを、PCとタブレットデバイスで使用できるようになった。

ケナメタルのNOVO™デジタルプロセスプランニングアプリケーションは、工具データおよびプロセス知識を電子的に提供し、プロセスプランナー、費用見積り者、および製造エンジニアが何時間もカタログを探す作業や、プロセスの推測作業を省くことで好評を博しているが、今回新バージョンで対象範囲を拡大した。新しいバージョン1.6では、効率を改善するこの同じインテリジェンスを、PCとタブレットデバイスで使用できるようになった。

「NOVO™は、お客様に生産性の向上をもたらすためにどこまでの取り組みを行うかについて素晴らしいビジョンを提供します」と、ケナメタルのNOVO管理プログラム担当ディレクターであるKatie Richardson氏は述べている。さらに、PCおよびタブレット向けのバージョン1.6では、前バージョンでは使用できなかった新機能も追加されている。

My Machines

時間あたりのコスト、最大スピンドル速度、最大トルクなどの工場の工作機械の基本情報を入力して、たとえば、新しい「My Machines」ボタンを押すと、NOVOのツーリングに関する推奨事項が表示され、ユーザー特定の機械の条件に合わせて工作機械が最適化される。さらに仮想マシンライブラリを複数のユーザーで共有することができる。

バージョン1.6の新機能には、旋削突っ切り加工アドバイザーも追加されている。工具アドバイザーが突っ切りアプリケーションを検索するときは、NOVOのルールベースのエンジンにより、作業条件に基づいて、最も適切な突っ切りツールからランク順に表示する。

より高度な効率性を実現するため、PCおよびタブレット向けのNOVOバージョン1.6には、顧客部品番号機能が追加。多くの顧客が独自の呼び記号を使用しているため、最初に一度この相互参照項目を入力すると、NOVOを使用するたびに、顧客の呼び記号が保存され、表示できるようになる。この機能により、工具の選択を顧客の社内システムに容易に接続することができる。

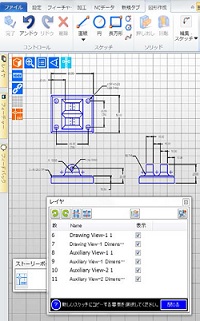

Edgecam がバージョン2015 R1をリリース

エッジキャムがこのほど、統合CAM(コンピュータ加工支援)ソフトウェア「Edgecam」の新バージョンとなる「Edgecam 2015 R1」をリリースした。

エッジキャムがこのほど、統合CAM(コンピュータ加工支援)ソフトウェア「Edgecam」の新バージョンとなる「Edgecam 2015 R1」をリリースした。

「Edgecam」は年2回のバージョンアップにより、新機能の導入をはじめ、加工機能やインタフェースといった各種機能の強化を図る事で、扱い易いCAMソフトウェアとして常に進化し続けている。

「Edgecam 2015 R1」では、今までのツールバータイプのインタフェースに替わり、ワークフローにおいて、採用されていたリボンバータイプのインタフェースが標準化された。(従来のツールバータイプのインタフェースは、今バージョン限りとなり、次回以降からは、廃止される)。これに伴い、より操作性や利便性を向上させるため、コマンドのカスタマイズやその状態保存といった部分にも機能拡張が図られた。

他にも、ソリッドボディ上のフェースを個別に選択でき、それを加工境界としても利用できたり、ワイヤ加工のシミュレーションが可能になる等、操作面や視覚面においてもより機能が向上致している。加工面においては、機能の一つである、波状パターン加工が旋盤の荒取り加工にも装備され、高度な加工を実現する彫刻加工が新たに加わった。

またフィーチャー検出では、旋盤の前側フィーチャーのみを検出するオプションが追加され、機械が2タレット以上の場合、タレットを指定して同期する事が可能なオプションがタレット同期ダイアログに追加されるなど、より高度で便利な機能が追加された。

コマツが世界初! 自動ブレード制御機能搭載の大型ICTブルドーザー「D155AXi」市場導入を開始

コマツ(社長=大橋徹二氏)がこのほど世界初の自動ブレード制御機能を搭載した大型ICT(情報通信技術)ブルドーザー「D155AXi-8」を北米、日本において市場導入を開始した。今後も情報化施工が先行する先進国に普及を図っていく。

コマツ(社長=大橋徹二氏)がこのほど世界初の自動ブレード制御機能を搭載した大型ICT(情報通信技術)ブルドーザー「D155AXi-8」を北米、日本において市場導入を開始した。今後も情報化施工が先行する先進国に普及を図っていく。

この製品は、土地造成や砕石・鉱山向けのコマツ製大型ブルドーザーとして、初めて自動ブレード制御機能を組み込んだICTブルドーザー。自動ブレード制御機能は重掘削作業によるブレード負荷が大きい大型ブルドーザーにおいてより大きな効果を発揮し、作業効率の向上を実現している。情報化施工の更なる普及拡大を担う主力商品の投入によりブルドーザーの系列拡大を図り、幅広い現場への情報化施工導入を実現する。

またICT建機として初めて日・米・欧で2014年から施行されている新排出ガス規制に対応しており、NOx(窒素酸化物)とPM(粒子状物質)の排出量を大幅に低減した新世代エンジンを新たに搭載している。

日立建機が中国での保守部品の供給体制を再構築 ~日立建機(上海)の「部品センタ」機能を集約し、日立物流グループに委託~

日立建機(社長=辻本雄一氏)は、このほど中華人民共和国(以下、中国)での建設機械および鉱山機械の保守部品の供給体制を再構築するため、日立建機の連結子会社である日立建機(上海)有限公司(以下、日立建機(上海))の保守部品の「部品センタ」機能を日立物流の連結子会社である日立物流(中国)有限公司が新たに開設する「東上海物流センター」に集約し、このほど稼働した。中国での保守部品の物流業務を日立物流(上海浦東)有限公司に3PL委託し、物流コストの低減をしながら、供給体制の効率化および迅速化を図っていく。

日立建機(社長=辻本雄一氏)は、このほど中華人民共和国(以下、中国)での建設機械および鉱山機械の保守部品の供給体制を再構築するため、日立建機の連結子会社である日立建機(上海)有限公司(以下、日立建機(上海))の保守部品の「部品センタ」機能を日立物流の連結子会社である日立物流(中国)有限公司が新たに開設する「東上海物流センター」に集約し、このほど稼働した。中国での保守部品の物流業務を日立物流(上海浦東)有限公司に3PL委託し、物流コストの低減をしながら、供給体制の効率化および迅速化を図っていく。

具体的には、これまで上海市内に分散していた保税区外の部品倉庫を、中国最大の貿易拠点である上海港や上海国際浦東空港へのアクセスが良い上海市浦東新区内の1カ所に集約し、中国国内約350カ所に及ぶ販売・サービスの代理店ネットワークに保守部品を供給する拠点として整備する。また今回の集約にあたり、中国での保守部品の物流運営業務を、豊富な経験や管理システムを有する日立物流グループに3PL委託し、保守部品の物流効率の最適化の実現をめざす。

また、日立建機(上海)が創業以来取り組んでいる部品再生事業をさらに強化するため、主要コンポーネントの「再生センタ」を同敷地内に移転・拡張する。これにより、建設・土木向け製品用再生部品に加え、超大型油圧ショベルや鉱山用ダンプトラックなどの鉱山機械用再生部品のラインアップを強化・拡充し、鉱山関連の顧客が所有する機械の保守・メンテナンス費用を低減し、顧客満足度の向上をめざす。

オーエスジーがHaimer GmbH社とライセンス契約を締結

難削材加工や重切削加工で工具に高負荷がかかる場合、工具がホルダーから抜けてくることがある。ハイマー社のSafe-LockTMシステムは、その独自の機構により、工具の抜けを防ぐことができ、さらに加工中のびびりを抑制することができる。その結果、従来のミーリングチャックやウェルドンサイドロックホルダーと比べて、切りくず排出量(M.R.R.)を大幅に増やすことができる。

同社は過去数ヶ月にわたって様々な抜け防止システムを検証し、Safe-LockTMシステムが最も有効であると結論付け、デザインセンター(製品開発部門)担当の大沢二朗常務は「フィールドテストを行った結果、難削材の高能率加工にはSafe-LockTMシステムがベストだと考えている。加工中に工具が抜ける心配がなく、かつM.R.R.を上げることができる。その上、工具の耐久性が良くなるので、お客様のコスト削減を実現できる」とコメントしている。

同社は過去数ヶ月にわたって様々な抜け防止システムを検証し、Safe-LockTMシステムが最も有効であると結論付け、デザインセンター(製品開発部門)担当の大沢二朗常務は「フィールドテストを行った結果、難削材の高能率加工にはSafe-LockTMシステムがベストだと考えている。加工中に工具が抜ける心配がなく、かつM.R.R.を上げることができる。その上、工具の耐久性が良くなるので、お客様のコスト削減を実現できる」とコメントしている。

ハイマー社アンドレアス・ハイマー社長は、「我々は荒加工や重切削用としてSafe-LockTMシステムを開発した。今回世界有数の工具メーカーであるオーエスジーとライセンス契約することができ、大変嬉しく思う」としている。

三菱マテリアルが鋼・鋳鉄加工用超硬ソリッドドリル「MQS」シリーズを拡大

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=巻二三男氏)は、このほど鋼・鋳鉄加工用超硬ソリッドドリル「MQS」の追加アイテムを製造販売した。

鋼・鋳鉄加工用超硬ソリッドドリル「MQS」は、鋼・鋳鉄加工用にカスタマイズされたドリル専用PVDコーティング材種により、鋼・鋳鉄のドリル加工における損傷の原因である溶着とチッピングを抑制し、同社独自の形状開発により抜群の切りくず処理性と刃先強度を実現させ、従来品以上の長寿命に成功した。

この度、深穴加工用のニーズに応えるべく、加工穴深さがドリル径の8倍となるアイテムを追加発売するに至った。

鋼・鋳鉄加工用超硬ソリッドドリル「MQS」の主な特長は、以下の通り。

① TRI-Cooling(トライクーリング)テクノロジ-Ⓡ採用で独自のクーラント穴形状により吐出するクーラント流速が増し、発生する切削熱を速やかに除去。(φ6を超えるサイズに採用)。

② ドリル専用の独自結晶制御技術により超多層PVDコーティングを実現させ、鋼・鋳鉄のドリル加工において損傷の原因である溶着とチッピングを抑制。

③ 鋼・鋳鉄加工専用にデザインされたウェーブ刃形により、抜群の切りくず処理性と刃先強度を実現。

④ トリプルマージンにより、ドリル外周部のクーラント流れを最適にコントロールし、マージン損傷を低減。

・品名 :鋼・鋳鉄加工用超硬ソリッドドリル「MQS」

・型番 : L/D=8タイプ φ3mm~φ16mm 27型番

・標準価格 :16,400円~59,200円(税抜き価格)