ニュース

DMG森精機が環境性能を追求した省電力機能を開発

同社ではこれまで限りある資源と美しい環境を守るために省エネルギーへの取り組みを進めてきているが、今回、工作機械の様々な機能を最適化し、機械を効率的に稼動させることでサイクルタイムの短縮や、自動運転中の省電力など多くの省電力機能を実現した。同社の製品は顧客の生産性向上と省エネルギーを両立した次世代の工作機械に生まれ変わる。

省電力機能の特長

(1)省電力機能

・インバータを用いたクーラント吐出量の制御

加工負荷に応じてクーラント吐出量を調整し、待機時の無駄なクーラント吐出を抑える。

・動力しゃ断機能(特許出願中)

Mコード*1により待機系統の動力をしゃ断する。

・低消費電力品の採用

LED照明や最新の低消費電力の高効率機器を採用している。

(2)サイクルタイムの短縮による消費電力量の削減

・Mコードの最適化

Mコードの完了を待たずに次の指令を開始して複数動作を重ね合わすことで、サイクルタイムを短縮する。

・独自の主軸、サーボ加減速制御(特許出願済)

主軸加減速時間に応じて、位置決め速度を自動調整し、最適な加減速制御を行う。

・ATC(自動工具交換)時間短縮(特許出願済)

ATCアームが主軸から離れると同時に主軸が加速を始め、動作待ち時間を短縮する。

・固定サイクルの動作時間短縮(特許出願済)

深穴あけドリルサイクルにおけるペッキング動作*2回数を自動制御して加工時間を短縮する。

*1 主軸の回転、停止やクーラントの吐出、停止などの制御を行うコード。

*2 ドリル加工で切りくずを切るための戻り動作。

(3)CELOSによる省電力効果の設定と効果の見える化

新オペレーティングシステムCELOSにより、省電力効果の見える化を実現する。

・Efficiency monitoring 画面

動力しゃ断時間、NC非運転時間、加工時間の納入時からの合計時間と割合を見ることができる。

・Energy monitoring 画面

項目を消費電力量(kWh)に置き換えて見ることができる。

・CO2 monitoring 画面

項目をCO2排出量(kg)に置き換えて見ることができる。

・AUTO shutdown 画面

画面や機内照明、動力しゃ断時間の有効/無効時間の設定ができる。

(4)省電力機能の効果

これらの省電力機能に加えて各機構を高速化したCELOS搭載機は、15年以上にわたって使用されている買い替え時期の機械に対して、年間約45 %*3の消費電力量削減となる。

これは、CO2に換算すると年間約2,650 kg*4の削減量となり、地球温暖化防止の取り組みにも貢献する。

*3 同社の1997年製旋盤「SL-250BMC」と最新の旋盤「NLX2500MC」を比較した場合

*4 2012年度の事業者別排出係数等一覧における中部電力株式会社の数値にて算出

● 切削条件や測定時の環境条件などの違いにより、記載の効果が得られない場合がある。

日本の精密金型部品・難削材加工を変える! ナガセインテグレックスが小型超精密研削盤3機種と超精密画像計測・補正加工システムを新たに開発~小物金型部品の素材状態から仕上げ研削までをラインで提案~

ナガセインテグレックス(社長=長瀬幸泰氏)は、このほど精密金型部品や難削材部品の超精密加工を実現する「小型超精密研削盤」3モデルと「超精密画像計測・補正加工システム」を開発したと発表した。従来の製品カテゴリになかった「小型超精密成形平面研削盤」を新たに投入し、長年開発を行ってきたが、これにより「超精密機上計測・補正加工ソフト」との連動により、超硬金型部品等を素材状態から最終仕上げまでの自動化・ライン化が可能な加工システムとなる。なお、このシステムは、東京ビッグサイトで開催される「JIMTOF2014」(10/30~11/4)で発表・展示する。

ナガセインテグレックス(社長=長瀬幸泰氏)は、このほど精密金型部品や難削材部品の超精密加工を実現する「小型超精密研削盤」3モデルと「超精密画像計測・補正加工システム」を開発したと発表した。従来の製品カテゴリになかった「小型超精密成形平面研削盤」を新たに投入し、長年開発を行ってきたが、これにより「超精密機上計測・補正加工ソフト」との連動により、超硬金型部品等を素材状態から最終仕上げまでの自動化・ライン化が可能な加工システムとなる。なお、このシステムは、東京ビッグサイトで開催される「JIMTOF2014」(10/30~11/4)で発表・展示する。

製造現場のニーズに応えた「小型の超精密研削盤」と「超精密画像計測・補正加工システム」

同社では開発の背景について、「精密電子部品等の製造に用いられる順送金型・打ち抜き金型。その精度の要となるパンチやダイなどの小物金型部品は、一般的に、①6面体の精密加工→②形状の前加工→③形状・品位の仕上げ加工――の3工程にて製造されている。これらの工程は、汎用の平面研削盤、投影機つきプロファイル研削盤などを用い、職人技で製作されてきたが要求される精度の高さに比例して、多くの手間と時間、コストがかかる。製造現場においては新しい研削盤の開発に対して、強いニーズがあった。ここから従来市場になかった“小型の超精密研削盤”と“超精密画像計測・補正加工システム”を新たに開発して、一連の作業をライン化・自動化する高精度・高能率な加工システムとして発表するに至った」としている。

高速反転加工を実現しながらも、加工点での振動、熱変位の発生を極限まで抑えたナガセの超精密ハイレシプロ研削盤。その機械特性・加工原理のよさを活かして、新たに小物金型部品製作の工程①「小さなワークは小さな超精密マシンで」精密平面加工を実現する「小型超精密成形平面研削盤SGC-215」、工程②「形状の前加工」には高能率な「小型超精密ハイレシプロ成形研削盤SHS-20」、さらに、最終精度を左右する工程③「仕上げ成形加工」には、従来にない高精度なワーク・砥石形状の機上画像測定・補正加工機能を立て続けに開発・バージョンアップし、さらに仕上げ加工の省人化と高速化を図った「超精密機上画像計測システム」を発表し、製造現場のニーズに応えるとしている。

注目すべき点は、このハイレシプロ加工の原理を活かし、今回、SUS・チタン・耐熱合金等の難削材の高能率・高精度加工を可能とした「超精密ハイレシプロ総型成形研削盤ZGP-15」も開発していることである。この新たに開発したマシンは全て同じプラットフォームを採用し、機械の幅も同じコンパクト設計になっており、超硬部品・難削材の自動化・ライン化を強く意識したデザインとなっている。またベッドや構成部品を共通化し、納期もコストも大きく削減する。

同機種または異なるマシンを並べてレイアウトも可能である。クーラントタンク等の共通化でよりリーズナブルに導入することも実現した。いずれの製品もオープン価格でJIMTOF2014へ出展し、販売を開始する。

製品の特長と仕様

■超精密成形平面研削盤 SGC-215SL2S-Zero3

「小さなワークは小さな超精密マシンで」精密平面加工を実現するために開発された小型超精密平面研削盤。砥石軸は剛性に富み、磨耗がない油静圧スピンドルを採用。さらにテーブル左右軸にも油静圧案内を採用。40m/minもの高速反転研削加工を可能としながら、超低振動なマシン特性を実現。【仕様】チャックサイズW180mm×L130mm、砥石径φ180~255×幅8~19mm。

■超精密ハイレシプロ成形研削盤 SHS-20BL2S-Zero3

より高能率・高精度な「小物金型部品等の前加工」を実現するために開発された超精密ハイレシプロ成形研削盤。テーブル左右軸に独自の油静圧案内を採用し、600反転/minもの高速反転研削加工(※20mmストロークの時)を実現。振動の発生を極小に抑制し、砥石形状を磨耗させることなく「仕上げ取り代の極小化」を追求。チルトヘッド搭載。【仕様】テーブル作業面積150×100mm、砥石径φ100×幅5mm。

■超精密ハイレシプロ総型成形研削盤 ZGP-15

「チタン・SUS・耐熱合金などの難削材加工」を実現するために開発された超精密ハイレシプロ総型成形研削盤。400反転/min(60mmストローク)の高速反転により、加工点での熱の発生を極小に抑え、砥石の磨耗を抑えた難削材の加工が可能。さらに砥石軸上部にロータリドレッサを搭載し、より効率的な総型成形加工が可能なマシン。【仕様】有効加工範囲180mm×130mm(チャックなし)、砥石径φ250~405×幅60mm。

■超精密機上画像計測・補正加工システム NV-01

サブミクロンの解像度、繰り返し測定再現性±1μm以下の精度で、機上でのワーク測定、砥石形状測定を実現。ワークを取り外すことなく、機上で加工ワーク・砥石の高精度な輪郭形状測定が可能。従来にない画期的な機能を取り込み、高速な補正加工を実現。ワークの自動交換ユニットとの併用によって、サブミクロンの繰り返し再現性で超硬パンチなどの小型精密金型部品の自動加工に対応する。

【技術解説】「ISO P 種の被削材加工にかかる数多くの課題」について ~セコ・ツールズ~

ISO P 種に分類される被削材種には、一般に鋼と呼ばれる金属がある。鋼は、航空宇宙用途に利用される耐熱合金などの被削材のレベルでは加工上大きな課題はないが、合金鋼や鉄などの被削材種は、全業種で最も広く利用されている。このため、物理特性の異なるさまざまな合金鋼が開発されており、これに伴い、金属切削性能に関する問題が数多く発生する。切削上の問題は、経済的な観点から求められる大量生産要件と相乗して、部品メーカーや工具メーカーが ISO P カテゴリの鋼を加工するにあたり直面する大きな課題となっている。

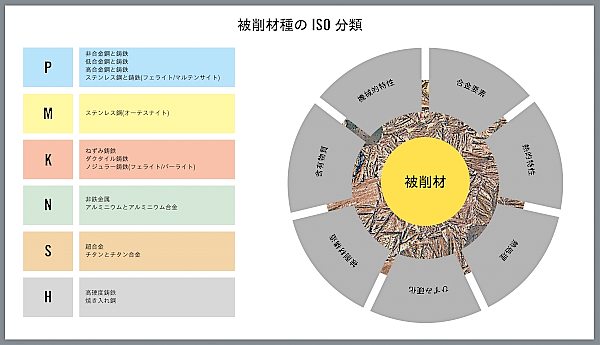

ISOシステム

金属加工被削材種分類システムには、6 つの大グループが定義されている。K グループには鋳鉄が含まれる。ニッケルおよびチタンベースの合金をはじめとする耐熱超合金は S グループに分類される。H グループの被削材は高い硬度が特長で、45 ~ 65 HRc の焼き入れ鋼が中心です。12 %超のクロムを含有する合金は M グループの分類である。N グループには、アルミニウムや銅、真鍮などの非鉄金属が含まれる。最後に P グループには、400HB の焼き入れ合金、12 %以下のクロムを含有するステンレス合金をはじめとする非合金、低合金、高合金鋼などが含まれる。長い切り屑を生成する可鍛鉄の一部も ISO P グループに分類される。

ISO 分類は、主として各被削材に共通する物理特性に基づいている。分類の基本となる特性により加工に対する被削材の反応が決まるとともに、加工の切削への影響も決まる。K グループの金属は摩損性が特長で、工具の摩耗が早まる。S グループの耐熱合金は一般に熱伝導が低いため、切削領域に熱が集積し、切削工具を変形させることがある。H グループの金属の特長は高い硬度で、これにより工具に大きな圧力がかかり、熱も発生する。M グループはひずみ硬化が特長で、切削工程で変形すると、被削材種の硬度が増す。切削圧の増大と熱発生により、ノッチ摩耗やその他の問題が引き起こされる。N グループの金属は切削工具に付着しやすい特性があり、これによりエッジ端に切り屑が集積し構成刃先となり、仕上げ面の劣化や切削工具の破損につながる。

以上の 5 つの ISO グループにはそれぞれに固有の物理特性があるため、切削工具に負の影響を及ぼす特性に対処するよう切削工具を開発することもできる。たとえば、H グループの金属を切削する工具では強度が重視されるが、N グループの金属切削に開発された工具は鋭利で、切り屑排出を改善して工具に付着しないよう設計される。

ISO P グループの被削材には、他のグループ以上に複雑な課題がある。一般の鋼、また特に多様な各種合金鋼は、切削工具に影響を及ぼすさまざまな特性を示すが、通常、影響が深刻なレベルに達することはない。しかし、多くの場合、これが工具開発に難題となる。たとえば、低合金鋼の付着しやすい特性に対処すべく開発された刃先の鋭利な工具は、鋼組成が異なる材種の摩損特性に耐えられない。メーカーは、各顧客からの部品性能に対する個別の要求に対応する材種を求めて、特殊な合金鋼の開発を飽くことなく追求している。

金属切削を熟知

合金鋼を加工する際、工具の性能と被削材の特性のバランスを高い生産性で達成するのは至難の業である。最適なバランスを達成するには、金属切削の特質、被削材と切削工具間の相互作用を熟知することが求められる。

金属切削は、ナイフで切るように物体を切り分ける工程とは違う。金属切削工程では、被削材が変形し、切り屑となってせん断されるまで圧力をかける。こうしたせん断には、副次的な影響が数多く発生する。被削材を十分に変形させるのに要する機械力は、大きな圧力とともに、800 ~ 900 ℃の熱を発生することになる。断続切削や硬度の高い物質を含有する被削材では、切削工具に衝撃を与える。機械的な考慮事項以外にも、高温の熱と高い圧力が切削工具と被削材の化学反応を促進し、拡散やクレーターなどの化学摩耗を引き起こす。最後に最も大切なのは、金属切削には大きな摩擦が伴うという点である。切り屑が形成され、工具とこすれるため、摩擦が発生し、トライボロジー効果が発生する。トライボロジーとは、ある一定の温度と圧力で異種の材料面が接触する時に生じる現象で、これによりそれぞれに表面が変性する度合いが決まる。以上の力や相互作用により多種多様の影響が発生するが、中でもとりわけ注目すべきなのは、工具の摩耗である。

鋼種別に合わせた工具

一方、5 %超の合金を含有する高合金鋼には、マンガンなどの成分が含まれており、油圧装置の部品や加工工具部品など、耐摩耗性や剛性が求められる部品向けに硬化できる。一般に切り屑は簡単に生成され、扱いやすい反面、こうした合金を加工する工具には高い圧力と過大な温度がかかる。未加工のワークが鋳造や鍛造で製造された場合、粗い面や鋳型残留物に対処するため、研磨摩耗に対する靭性と耐性を併せ持つ切削工具が必要となる。

経済的観点からの考慮事項

鋼部品加工には、さまざまな方法がある。多くの場合、鋼加工品は可能な限り短時間で大量に製造し、比較的安価な被削材種を比較的簡単な部品に加工して、経済的利益の最大化を目指します。切削速度を上げると、通常、生産性も向上するが、切削時の高温下でも強度を維持できる切削工具母材が必要となる。鋼合金の選択肢がますます増えていることを考慮すると、メーカーや機械工場はある特定の用途に最適な材種と形状を切削工具メーカーに相談することが必要になると思われる。現在の工具開発では、鋼合金の複数の問題に対処できる工具の作成を目指している。メーカーは鋭利ながら強度が高い工具を求めており、熱、圧力、化学摩耗や付着による摩耗メカニズムを克服すべくコーティングを施したり、形状を設計している。

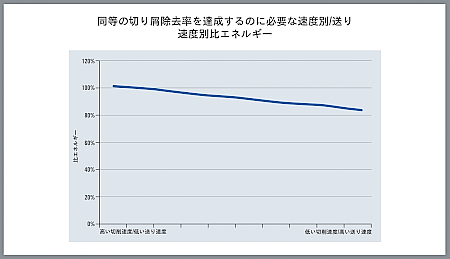

環境配慮

この比較的新しい考慮事項も、鋼被削材の加工パラメータに影響する。多くのメーカーが環境配慮型、いわゆる「グリーンな」加工施策を追求している。これには加工工程の省エネルギーや廃棄物削減も含まれる。難削材の加工では、現在でも技術的課題が主な懸念事項になっているが、鋼の加工では、環境配慮が重視されるようになっている。

省エネルギーを達成するには、切削速度を落とすのが 1 つの方法である。多くの場合、メーカーでは送り速度と切込みを相対的に高くすることで、生産性を維持できる。こうした戦略は、省エネルギーのほかにも工具寿命の延長という利点をもたらせる。これにより、加工作業の廃棄物排出が低減され、従来よりも少ない切り刃数と「使い捨て」チップで従来と同等の数の部品を生産できる。低い切削速度を採用すると、熱の発生を低く抑えられ、金属切削クーラントの需要も低減できる。金属切削工程では、クーラントは望ましくない廃棄物である。

まとめ

ISO P グループに分類される鋼は、広く認知され、普及している日常的な加工材であるため、合金の加工作業は通常、強い関心が寄せられ、分析される対象となっていない。しかし、鋼には加工上の課題が数多くあり、慎重な工具選択で課題を克服できることをメーカーが熟知すれば、部品の大量生産において、加工生産性のささやかな向上でさえも、収益性、さらには環境保護に大きく貢献する要素となる。

(文:セコ・ツールズ)

DMG森精機 東京グローバルヘッドクォータ オープンハウス 盛況のうちに閉会

DMG森精機は、9月1日(月)~5日(金)の5日間、同社 東京グローバルヘッドクォータにてオープンハウスを開催し、会期中、1,900名を上回る来場者が訪れた。今回は世界初出展となる2機種を含む計31台の先進の工作機械を展示した。都心からのアクセスが良く、都市型のショールームとして機能する東京グローバルヘッドクォータで開催したこともあり、会場は連日活気に満ちあふれていた。

DMG森精機は、9月1日(月)~5日(金)の5日間、同社 東京グローバルヘッドクォータにてオープンハウスを開催し、会期中、1,900名を上回る来場者が訪れた。今回は世界初出展となる2機種を含む計31台の先進の工作機械を展示した。都心からのアクセスが良く、都市型のショールームとして機能する東京グローバルヘッドクォータで開催したこともあり、会場は連日活気に満ちあふれていた。

会場では、世界初出展となり、新デザインコンセプト機で第2世代となる複合加工機「NTX 1000」や、アジア初出展となる超音波加工機「ULTRASONIC 30 linear」など最新鋭の工作機械を展示し、自動車、航空機、建設機械、医療機器、金型、エネルギー産業などあらゆる業種の最新のデモ加工を実演た。

自動車部品加工の提案として、世界初出展となる「i 50」を始め、高生産性立形マシニングセンタ「MAX 3000」や4軸複合加工機「NZX-S 2500」、次世代コンパクトマシニングセンタ「MILLTAP 700」といった自動車の量産部品加工に最適な4機種を展示。特に新機種で、自動車のシリンダブロックとシリンダヘッドの加工に最適な量産部品加工用高速横形マシニングセンタ「i 50」は、2台並べて展示を行い、来場者の注目を集めていた。「i 50」は、ターゲットワークに特化した設計をすることで省スペースと高速加工を可能にしており、今回はシリンダブロックのデモ加工を通じて、顧客の生産性向上に貢献するソリューションを提案した。

期間中は毎日、最先端技術セミナーを開催した。

期間中は毎日、最先端技術セミナーを開催した。

セミナーは「最新の業種別加工事例の紹介」をテーマに航空機、5軸加工、自動車、金型の4分野について、加工課題から最先端技術にいたるまで、未来志向の技術情報を紹介し、連日、多数が聴講した。また、今回のオープンハウスでは、イブニングアワーとしてお客様が仕事帰りにも来場できるよう連日20時まで開催し、17時以降はアルコールの提供も行った。イブニングアワーの開催は好評を博し、多くが来場した。同社では、「今後も20時まで開催するオープンハウスを定期的に行っていく予定」としている。

↓関連記事はコチラ↓

http://seizougenba.com/node/4679

日立ツールが金型三次元形状部の仕上げ精度向上のための『アルファ ボールプレシジョンF ABPF形』に新材種“PN15M”と“刃径φ6”を追加発売

日立ツールがこのほど『アルファボールプレシジョンF ABPF形 用強ねじれインサート』に新材種“PN15M”と小径サイズ“φ6”の追加発売をした(φ6は、11月20日発売)。

日立ツールがこのほど『アルファボールプレシジョンF ABPF形 用強ねじれインサート』に新材種“PN15M”と小径サイズ“φ6”の追加発売をした(φ6は、11月20日発売)。

刃先交換式の『アルファ ボールプレシジョンF ABPF形』は、金型の仕上げ加工用途向けに販売をしており、また、先般発売した、強ねじれ刃形インサート のSTタイプ、SCタイプ、SFタイプは、金型の三次元形状部の仕上げ精度の向上と長寿命化が図れるため、加工現場から高い評価を得ているのを受け、今回、強ねじれ刃形 STタイプに新材種PN15Mを追加発売するに至った。また、小径サイズφ6を追加発売し、材種はSCタイプ(PN08M)、STタイプ(ATH80D、PN15M)となる。既に発売済みの強ねじれ刃形インサートと合わせると、プレス金型、プラスチック金型、高硬度材分野などの広い範囲の仕上げ加工に対応可能となる。

商品の特長

(1)強ねじれ刃形 ・切削抵抗低減によって、工具の振動を抑えることができ、仕上げ面性状・仕上げ精度が向上する。

・切削抵抗低減によって、工具の振動を抑えることができ、仕上げ面性状・仕上げ精度が向上する。

・切削時の衝撃緩和により工具寿命が向上する。

・ネガ刃型を採用したSTタイプにおいても、強ねじれ刃形で低抵抗を実現した(当社従来品に対し50%削減)。

・小径サイズφ6においても、強ねじれ刃形でソリッドエンドミルに近い性能を発揮する。

(2)新コーテイングインサート PN15M

・耐欠損性の高い超微粒子超硬合金素材と、AlCrSi系のマルチレイヤー構造で、密着強度、被膜硬度、耐熱性、耐溶着性を高めたPNコーテイングの組み合わせにより、工具突出しの長い加工(L/D:5以上)や、削り代が不均一な加工に対して性能を発揮する。なお、被削材については、FC/FCD、炭素鋼~高硬度材(55HRC以下)に対応可能である。

加工適用範囲

●用途

プラスチック金型(炭素鋼、プリハードン鋼)、高硬度材の仕上げ加工。

●価格

インサート

・材種:PN15M

・サイズ:ZDFG06N-ST(φ6)~ZDFG300-ST(φ30)

・小径サイズφ6:ZDFG06N-SC(PN08M)、ZDFG06N-ST(ATH80D)

・価格:\ 4,320 ~ \ 10,595 (消費税込み)

商品仕様表

コマツがオフロード法2011基準適合のホイールローダー「WA200―7」を新発売

コマツ(社長=大橋徹二氏)は、このほどオフロード法2011年基準に適合したホイールローダー「WA200-7」を発売した。 新機種は、NOx(窒素酸化物)とPM(粒子状物質)の排出量を大幅に低減し、日本(特定特殊自動車排出ガス2011年基準)・北米(EPA Tier4 Interim)・欧州(EU Stage 3B)の排出ガス規制をクリアした新世代エンジンを新たに搭載している。また、定評のあるコマツ独自の電子制御HST を搭載。アクセル操作のみで車速コントロールが行えるので、オペレーターの負荷を大幅に軽減した。 また、大型ピラーレスROPS/FOPSキャブを搭載することにより、良好な視界を確保し、安全性を高めている。

コマツ(社長=大橋徹二氏)は、このほどオフロード法2011年基準に適合したホイールローダー「WA200-7」を発売した。 新機種は、NOx(窒素酸化物)とPM(粒子状物質)の排出量を大幅に低減し、日本(特定特殊自動車排出ガス2011年基準)・北米(EPA Tier4 Interim)・欧州(EU Stage 3B)の排出ガス規制をクリアした新世代エンジンを新たに搭載している。また、定評のあるコマツ独自の電子制御HST を搭載。アクセル操作のみで車速コントロールが行えるので、オペレーターの負荷を大幅に軽減した。 また、大型ピラーレスROPS/FOPSキャブを搭載することにより、良好な視界を確保し、安全性を高めている。

さらに、新車購入時に自動的に付帯される、国内で初めてパワーラインの保証延長と無償メンテナンスを取り入れた、サービスプログラム「KOMATSU CARE(コマツ・ケア)」の提供により、トータルライフサイクルコストの低減と長時間稼働に貢献する。

フランスにおける使用済みタイヤの有効活用に ~プヌテック社が新しい国際パートナーを募集中~

使用済みタイヤ処理を専門とするプヌテック社が、フランスをはじめヨーロッパに廃タイヤから高付加価値製品ヘのリサイクルやエネルギー生産のための拠点を設立しようと計画している。今後はこの計画を成功に導くための技術および融資関連のための国際的なパートナーを求めている。現在、ヨーロッパでは循環型経済を促進する必要性が認識され、廃タイヤに含まれる原材料の回収が大きな意味を持ち始めている。これを踏まえ、プヌテック社は廃タイヤのスマートな処理方法の実現を目指している。中期的には、フランスおよび近隣諸国から出る廃タイヤを年間15万トン処理することを目標としている。●タイヤ:大きな可能性を秘める資源バイオマスを35%含むタイヤは、石炭よりも大きい発熱量をもつ燃料であり、このためグリーンエネルギー(蒸気または電力)の生産において注目を集めている。特にフランスでは、このタイプの電力に対し優遇的な買取り価格(150ユーロ/MWh)が設定されてる。また、タイヤには鉄、亜鉛、コバルトといった高価値の金属が多量に含まれている。現在タイヤの熱分解処理によって、高品質のカーボンブラックのほか、ディーゼル油などの燃料油の代替品となる油を生産することができる。いずれも付加価値の高い製品である。●有望な市場一方、タイヤ産業が消費する材料は年間3200万トン、その4分の3が化石資源由来材料である。2050年までに車社会は現在の倍あるいはそれ以上の規模に成長すると予想されており、タイヤ産業は毎年材料を余さず処理し利用していく代替的な方法を見出す必要に迫られている。他の産業でも同じ資源に対する需要があり、競争がますます激しくなるため代替製品の価格が高騰することが予想されている。●技術による解決プヌテック社は、フランスにおける処理施設の建設を早期に実現するために、目下さまざまな技術(無水熱分解、熱分解、焼却)を研究するとともに、技術上のパートナーを探している。めざす技術は、エネルギー生産と高品質リサイクル製品の両方をバランスよく実現するものである。リサイクル材(カーボンブラック、鋼鉄、亜鉛、コバルト、蒸気など)は再びタイヤ製造業者や他の産業の利用者に販売されることになる。●最初の増資に成功プヌテック社は、最近、資本金を440万ユーロに増やした。現在、自動車関連廃棄物の再利用分野における投資と研究開発を支援する団体レシクラージュ・オートモビルが、同社の株の25%を保有する筆頭株主となっている。グレゴワール・ジョヴィシック(Grégoire JOVICIC)社長のもと、プヌテック社は目下急ピッチで開発を進めるため、国外の新たな資本提携先を探している。【問合せ先】社長 グレゴワール・ジョヴィシックE‐mail:gregoire.jovicic@pneutech.fr Tel : 33 (0)1 44 69 03 46Address : 20 rue de Berne, 75008 PARIS France

7月分超硬工具主要統計

超硬工具協会がまとめた2014年7月分超硬工具主要統計は以下の通り。【超硬合金重量】521トン(前年比112.7)。【超硬工具生産額】切削工具212億5400万円(前年比111.5)、耐摩工具33億460万円(同108.3)、鉱山土木工具7億6800万円(同114.1)、その他工具4億8600万円(同109.7)、焼結体・工具20億9800万円(同110.4)、合計279億5200万円(同111.1)。【輸出入】輸出100億円(前年比119.2)、輸入60億7900万円(同123.6)。【超硬工具出荷額】切削工具222億6200万円(前年比113.8)、耐摩工具32億9400万円(同107.4)、鉱山土木工具8億2500万円(同114.1)、その他工具3億9000万円(同102.4)、焼結体・工具24億5600万円(同114.4)、合計292億2700万円(同112.9)。【刃先交換チップ】生産3112万7000個(前年比110.6)、出荷3088万1000個(同112.0)。

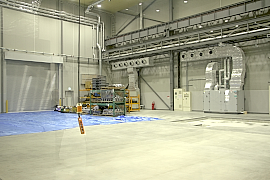

OKKがM工場竣工式を開く。猪名川製造所全体の生産能力は2割アップ!

徹底したエコ工場! 自動化ラインの構築とともにものづくりの基礎を伝承するラインも設置

午前10時に厳かな神事が執り行われたあと、工場内見学が行われた。

午前10時に厳かな神事が執り行われたあと、工場内見学が行われた。

新しくなったM工場は、敷地面積9,700㎡、機械加工エリア4,800㎡(南側)、組立エリア3,300㎡(北側)とダイナミック。機会加工エリア5ライン(南側)、組立エリア(4ライン(北側)に、主要部品の機械加工及び横型機、5軸機を中心とする組立工場がある。

天井には明るいLEDライトが400機付いている。

松廣正樹 生産本部生産技術部長によると、「従来の水銀灯と比較すると約30%の消費電力しか使っていない」とのこと。LEDライトの下にはたくさんのホイストクレーンが並んでいた。ちなみにこのM工場は26機のホイストクレーンがぶら下がっており、それぞれのラインごと、重量によって大きさの違うホイストクレーンが使用される。

組立工場スペースは、(1)横MC組立、(2)横、特殊対応、(3)システム対応、(4)5軸機等組立、ユニット組立――の4つのラインに分けられていた。この組立エリアでは仕切りの壁が一切ない。組立エリアの空調温度を一定に保つためだ。そこにはM工場の特長である“徹底したエコシステム”があった。

「組立は空気を綺麗に保つよう神経を使う必要がある。金属を削る機械加工の粉塵の影響がないよう、非常にクリーンな空気を組立エリアでつくり、空気を再利用するという形で機械加工エリアに換気をしていく。このM工場は、太陽光発電により年間70万kwを発電し、省エネでエネルギーも監視し消費電力をコントロールすることができます」(松廣部長)

このように機械加工スペースは全自動の加工ラインの構築と、技能伝承エリア、超精密機械加工エリアを持つことが大きな特長であった。

より良い機械を全世界に向けて送りたい

この中で関社長は関係各位に感謝の意を述べたあと、「このM工場は、戦火の足音が高まる中の昭和14年に猪名川の地に8万坪を確保して猪名川製造所を新設し、本格的に工作機械の増産体制をはかった。以来、70数年に亘り、弊社の中核的な工場としてその役割を果たしてきた。長年の老朽化により生産活動に支障が出てきたので建て替えに至ったが、来年、創業100周年を迎えた今に、次の世代を担う基幹工場としての新しい姿をみせることができたことは大変な喜びでもある。新M工場では大半の設備を更新し、生産能力が2割アップする。特に、横形、5軸機においては増産をしていきたいと計画している。生産効率や品質面も向上した新M工場については、お客様に自信を持ってお見せできる工場として、営業の最大の武器として活用したいと思っている。今日はOKKの新しいものづくりの始まりの日。気持ちを新たにし、より良い機械を全世界に向けてお送りしたいと思っています」と意気込みをみせた。

井関社長から並川設計事務所 並川浩之氏、大林組 専務執行役員 大阪本店長 長谷川 博氏に感謝状が贈呈されたあと、それぞれが謝辞を述べた。加藤友彦 取締役上席執行役員生産本部長の乾杯の発生で祝宴が開かれ、浜辺義男 取締役常務執行役員猪名川製造所長の手締めでお開きになった。

2013年数値制御(NC)工作機械生産実績等調査 日工会

日本工作機械工業会(会長=花木義麿オークマ社長)が、このほどまとめた2013年数値制御(NC)工作機械生産実績等調査は次のとおりとなった。1.調査要領【調査目的】数値制御(NC)工作機械に関する統計資料を保管し、その普及状況などを把握することを目的とする。【調査時点】2014年2月。【調査期間】2013年(1~12月)実績。【調査対象】日工会会員企業に調査票の提出を依頼し、NC工作機械の生産実績津のあった79社を集計。2.生産機種別メーカ数2013年にNC工作機械の生産実績等があった会員及び2014年に生産を計画している会員は、新規入会により前年比で1社増加し、計79社となった。機種別メーカ数をみると、「マシニングセンタ」が37社と最も多く、調査対象の半数近くの会員が生産している。次いで「NC研削盤」31社、「NC旋盤」26社、「NC専用機」24社の順となっている。前年からの増益をみると、「NC専用機」が3社増、「NCフライス盤」、「NC研削盤」、及び「マシニングセンタ」がそれぞれ1社増となった。一方、「その他のNC工作機械」が3社減、「NC旋盤」「ターングセンタ」及び「NC歯車機械」がそれぞれ1社減少となった。今年から新たにNC旋盤の内数として「複合加工機」、マシニングセンタの内数として「5軸以上のマシニングセンタ」を追加した結果、「旋盤ベース複合加工機」は10社、「5軸以上のマシニングセンタ(以下、5軸マシニングセンタ)」は24社となった。その結果、全機種合計の延数178社となった。3.生産・出荷(1)生産13年の生産台数は45,867台で、前年比△17.7%と2年連続減少、金額ベースでは同△9.6%の8,917億円で4年ぶり減少となり、5年連続で1兆円割れとなった。なお、経済産業省「生産動態統計調査」の2013年NC工作機械生産は47,487台(同△42.2%)、7,914億円(同△23.6%)で台数、金額とも4年ぶりの減少となった。(2)出荷13年の出荷台数は45,926台(前年比△17.1%)と2年連続減少、金額ベースでも9,242億円(同△8.2%)と4年ぶりに減少し、2年ぶりの1兆円割れとなった。(3)機種別生産状況13年の機種別生産状況(金額ベース)を伸び率順に見ると、「NCレーザ加工機」前年比+9.4%、「マシニングセンタ(立)」同+1.9%、「NC放電加工機」同+0.6%と、3機種のみ増加となった。一方、「NC歯車機械」同△32.8%、「NC中ぐり盤」同30.5%、「NC研削盤」同△24.6%、「ターニングセンタ」△24.2%、「その他のNC工作機械」同△16.1%、「マシニングセンタ(横)」同△15.1%、「NC旋盤(立)」同△14.6%などが2桁の減少となった。なお、NC工作機械の総生産額に占める「NC旋盤(計)」の割合は31.6%、「マシニングセンタ(計)」は38.9%と、この2機種でNC工作機械生産額の約7割を占める傾向に変わりはなかった。なお、「NC旋盤(計)に占める「うち旋盤ベース複合加工機計」の割合は23.3%、「マシニングセンタ(計)に¥」に占める「うち5軸マシニングセンタ計」の割合は18.6%となっている。4.出荷状況の分析(1)制御形式別の動向13年の総出荷台数(45,926台、前年比△17.1%)を制御形式別にみると、「位置決め制御」が同△1.6%の3,601台(構成比7.8%)、「直線切削制御」が同△44.9%の2,571台(同5.6%)、「輪郭切削制御」が同△15.6%の39,754台(同86.6%)となった。制御軸数別では、「1軸」が同+47.1%の921台(構成比2.0%)、「5軸」が同+2.6%の4,268台(同9.3%)と増加した一方で、「4軸」が同△5.2%の18,298台(同39.8%)、「3軸」が同△7.6%の12,944台(同28.2%)、「6軸以上」が同△37.2%の1,108台(同2.4%)、「2軸」が同△46.2%の8,387台(同18.3%)と減少した。(2)販売形態別・国内ユーザ規模別の動向13年の国内出荷をユーザ規模別のウエイトでみると、「大企業向け」は37.5%、「中小企業向け」は60.9%となり、大企業向けの割合が前年から6.8ポイント低下し、中小企業向けが6割を超えた。また、「中小企業向け」のうち「従業員30人以下の小規模企業向け」のウエイトは前年から1.6ポイント上昇し、2007年以来6年振りに2割を超えた。官公庁等向けにあたる「その他」は1.6%と前年を0.1ポイント上回った。出荷額の販売形態別比率は、「国内向け」が直接販売25.4%・間接販売74.6%、「海外向け」が直接販売31.1%・間接販売68.9%の割合となった。次に国内ユーザ規模別にみると、「大企業向け」が直接販売36.3%・間接販売63.7%。「中小企業向け」が直接販売19.0%・間接販売81.0%となった。大企業向けは中小企業向けに比べて直接販売の比率が高く、中小企業向けは間接販売の割合が高いという従来の傾向が続いているが、中小企業向けでも直接販売夫割合が高くなってきている。(3)業種別の動向13年の出荷先(金額ベース)は、『内需』が3,030億円で前年比△16.3%と3年ぶりの減少となった。『輸出』も6,212億円(同△3.7%)と4年ぶりの減少となった。リーマンショック前のピークである2007年と比べると、内需は5割弱の水準、輸出は8割強の水準に留まっている。『内需』の出荷先を主要業種別にみると、『航空機・造船・輸送用機械向け』は同+68.8%と2年連続で増加したが、『電気・精密向け』は同△33.7%、『一般機械向け』は同△21.2%、『自動車向け』も同△12.8%と主要業種は2桁の減少となった。全11業種でみると『航空機・造船・輸送用機械向け』、『官公需・学校』、『その他の需要部門』及び『商社・代理店』の4業種が増加した。次に、出荷総額に占めるウエイト(金額ベース)を主要業種でみると、『輸出』が67.2%が67.2%、『内需』が32.8%隣、輸出比率は67.2%と前年に比べ3.2ポイント上昇した。『内需』の出荷先を主要業種別にみると、『一般機械向け』11.8%(前年比△2.0ポイント)『自動車向け』10.9%(同△0.5ポイント)『電気・精密向け』3.2%(同△1.2ポイント)『航空機・造船・輸送用機械向け』2.0%(同+0.9ポイント)となった。(4)機種別の動向13年の出荷額について、主要業種に機種構成ウエイトをみると、『一般機械向け』は「マシニングセンタ」42.2%(立て形24.4%・横形10.8%・その他6.9%)、「NC旋盤」28.0%(立て形3.1%・横形23.6%・ターニングセンタ1.3%)、「NC研削盤」11.0%となった。『自動車向け』は「NC旋盤」41.3%(立て形2.1%・横形39.1%・ターニングセンタ0.2%)、「マシニングセンタ」28.2%、(立て形11.1%・横形15.7%・その他1.4%)、「NC研削盤」10.4%となった。『電気・精密向け』は「NC旋盤」が37.8%(立て形1.0%・横形35.4%・ターニングセンタ1.4%)、「マシニングセンタ」26.0%(立て形16.5%・横形6.1%・その他3.4%)、「NCレーザ加工機」18.2%となった。続いて『輸出』総額に占める機種構成ウエイトをみると「マシニングセンタ」が41.2%(立て形16.2%・横形21.5%・その他3.6%)と高い割合を占め、続いて「NC旋盤」30.8%(立て形2.0%・横形28.4%・ターニングセンタ0.4%)、「NC研削盤」7.8%となり、『輸出』全体の7割以上を「マシニングセンタ」と「NC旋盤」で占めた。13年需要業種別出荷実績のうち、ウエイトが高い「NC旋盤(横)」、「マシニングセンタ(横)」、「マシニングセンタ(立)」、「NC研削盤」、「NCレーザ加工機」、の5機種を業種別にみると、「NC旋盤(横)」は、『輸出』が66.3%と最もウエイトが高く、次いで『自動車向け』14.8%、『一般機械向け』9.7%となった。「マシニングセンタ(横)」は、『輸出』が78.6%と大半を占め、『自動車向け』9.3%、『一般機械向け』7.0%と続く。「マシニングセンタ(立)」では『輸出』66.3%、『一般機械向け』17.7%、『自動車向け』7.4%、「NC研削盤」は『輸出』62.4%、『一般機械向け』15.4%、『自動車向け』13.5%、「NCレーザ加工機」は『輸出』59.9%、『金属製品向け』11.2%、『一般機械向け』9.1%の順になった。(参考)背景―2013年の工作機械受注の状況2013年の工作機械受注は、総額で1兆1,170億円(前年比△7.9%)、NC工作機械に限ると1兆867億円(△8.1%)となり、いずれも2年連続前年実績を下回ったが、ともに3年連続で1兆円台を維持した。内需は、アベノミクス効果により円高が是正され、輸出産業を中心に企業収益が改善したほか、年後半から政策効果も顕在化し、内需は前年比+6.6%の4,008億円と2年ぶりに4,000億円台を回復した。主要業種別にみると、電気・精密向けが同△5.5%(341億円)と減少したが、一般機械向けが同+1.8%(1,629億円)、自動車向けが同+6.0%(1,236億円)、航空機・造船・輸送用機械向けが同+18.8%(225億円)と増加した。一方、外需は、前年比△14.4%の7,162億円と2年連続前年割れとなった。主要3極の状況をみると、アジアでは、東アジアは中国が前年比△49.7%(1,539億円)と半減し、その他アジアも同△24.8%(945億円)と減少したことにより、アジア計では同△36.5%(3,007億円)と大幅な減少となった。欧州は、リーマンショック前の5割強に止まっているが、同+25.3%(1,450億円)と2年ぶりの増加で緩やかながら着実に回復に向かっている。