ニュース

イスカルジャパン 「2023 UTS(ユーザーテクニカルセミナー)」を開催 ~国内製造業の生産性向上に寄与~

イスカルジャパン(代表=岡田一成氏)が、去る11月22日、神戸テクニカルセンターにて製造現場の加工ユーザーを対象とした「2023UTS(ユーザーテクニカルセミナー)」を開催し、全国各地から約80名が参加した。同セミナーの開催はコロナ禍以来4年ぶりとなる。

岡田代表は冒頭のあいさつで、「UTSは2004年の初開催以来、のべ約1300名以上のユーザー様にご参加頂いている。最大の目的は、国内製造業の生産性向上に寄与すること。製造現場での課題解決、収益性アップに貢献するためのアイデアやきっかけとなれば幸いである。」と語った。

営業部からは、製造コスト診断サービスの『TDP(ツール・ドクター・プログラム)』及び製造現場のデジタル化に欠かせない『MATRIX』について説明があった。特にTDPについては、単なる既存工具の置き換えによる工具費の低減、寿命改善にとどまらず、機械の仕様、ワークの材質や形状、クランプ状況など、加工に関するあらゆる条件を考慮したうえで原価低減の提案を行うというから心強い。

その後プロダクトマネージメント部より、高付加価値製品及び最新工具についての紹介があった。

続いて、参加ユーザーの中から8社が順に登壇し、同社製品によって、ボトルネック工程を改善し、生産性向上とコストダウンに繋がった事例の発表を行った。具体的な数値を交えた発表や同社技術部による解説などに、参加者は熱心に耳を傾けていた。その後、同施設内の工作機械を用いて、事例の発表で採用された工具を含む、独創的・優位性を誇る最新工具のデモ加工を行った。

セミナー後は、ホテルへ会場を移し懇親会を開催。情報交換や交流が積極的に行われた。

参加者からは、「ユーザーが改善事例を発表するという、イスカル独自のセミナー形式で、

これまで自社に無かった発想や着眼点に気付くことができ、非常に参考になった」との声が多数上がり、宴もたけなわの頃散会した。

■UTS(ユーザーテクニカルセミナー)とは

イスカル製品による課題解決事例をユーザーの視点で発表するセミナー。今回で15回目の開催となる。同社製品を通じた情報交換の場として毎年定期的に行っており、今後も継続していく。

【令和6年 年頭所感】経済産業省製造産業局/産業機械課

「成長と所得向上の好循環をさらに推進」

■経済産業省製造産業局

製造産業局長 伊吹英明

〈はじめに〉

〈はじめに〉

令和6年の新春を迎え、謹んでお慶び申し上げます。

昨年は、これまで3年間続いた長いコロナ禍が収束に向かい、ポストコロナの社会・経済に活気が戻った一方で、ロシアによるウクライナ侵攻の長期化や中東紛争の激化など、我が国を取り巻く地政学リスクの厳しさが一段と増した年になりました。

こうした中、日本経済は、これまでのコストカット型のデフレ経済から、持続的な賃上げや活発な投資でけん引する成長型経済への転換局面を迎えています。昨年、国内投資見通しは名目100兆円と、過去最高を更新したほか、実に30年ぶりとなる高水準での賃上げが実現されました。

本年は、こうした成長軌道への変化を一過性のものにしないためにも、更なる投資の活発化と価格転嫁を促すことで、もう一段の賃上げを実現し、成長と所得向上の好循環をさらに進める一年にしたいと思います。

その実現に当たって、政策の重点は、「GX(グリーントランスフォーメーション)」「DX(デジタルトランスフォーメーション)」「経済安全保障」の3軸による投資の促進だと考えています。本年も産業界の皆様と緊密に連携しつつ、この3つを政策軸として、我が国製造業の成長のために全力を尽くしてまいります。

〈GX〉

昨年末のCOP28の成果文書では、「化石燃料からの移行を進める」という文言が盛り込まれるなど、一層の取組強化の必要性が確認されました。脱炭素の世界的な潮流は想像を超えて速く、産業界にも変革を迫る圧力は年々高まっており、官も民も一歩前に出た取組が求められています。

世界各国では、米インフレ削減法やEUグリーンディール産業計画に代表されるように、したたかに自国に投資を誘導する投資促進策を加速させています。我が国は、エネルギー安定供給、産業競争力強化と排出削減の同時実現に向けて、昨年5月に「GX推進法」「GX脱炭素電源法」を成立させ、7月にはGX推進戦略を策定しました。その中では、「成長志向型カーボンプライシング構想」を掲げ、投資促進策と規制・制度の両輪で様々な施策を進めているところです。

特に、排出削減に効果が大きく、我が国産業の競争力強化に資する取組のうち、企業だけで取組むには負担が大きいものには、官も前に出て支援していくこととしています。

既に、脱炭素化に向けた研究開発・実証を支援している「グリーンイノベーション(GI)基金」では、水素還元製鉄技術や、CO2を用いたプラスチック、コンクリートの製造技術等を開発するプロジェクトを進めています。

また、昨年末には、「分野別投資戦略」として鉄鋼、化学、紙パルプ、セメントといった”Hard-to-abate”産業、すなわち製造過程での排出削減が困難なセクターや、自動車、航空機等を含めた16分野でのGX実現に向けた方向性と投資促進策を策定し、今後、プロジェクトの具体化を進めることとしています。

加えて、GXに関する取組のうち生産段階でのコストが大きい戦略分野の投資については、初期投資支援の他に、生産・販売量に応じたインセンティブを受けられる減税措置を新設しました。

GXの実現には、こうした投資促進策だけでなく、規制・制度による取組も重要です。カーボンプライシングにより炭素排出に価格を付け、GX関連製品・事業の付加価値を向上させる取り組みを進めます。また、多くの企業にご参画頂いているGXリーグにおいて、排出量取引を実施していくとともに、グリーン市場創造に向けたルールメイキングを進めております。

また、GXだけでなくサーキュラーエコノミーの実現という観点から、金属、蓄電池材料、繊維などの分野で資源循環の取組も進めてまいります。

こうした施策に基づき、国内にGX市場を確立し、サプライチェーンをGX型に革新するなど、GX実現に向けた取組を政府としても後押ししてまいります。

自動車業界でもカーボンニュートラルの実現が大きな課題となっていますが、足下では「EVシフトの加速」と「中国の台頭」という2つの潮流が状況を大きく変えています。我が国は、EVに加えて水素、合成燃料など「多様な選択肢」によってカーボンニュートラルを実現する方針ですが、その中でも日系メーカーが「EVでも勝てる」競争力を獲得することが重要です。EVにとってコアな技術である蓄電池やモーターをはじめとしたe-Axleの開発や投資への支援、EV等の生産・販売量に応じた減税措置、国内のEV市場の立ち上げに向けた電動車の購入補助や充電インフラの整備など、総合的に取り組んでまいります。

〈経済安全保障〉

GXと並び世界的な課題となっているのが経済安全保障です。資源に制約のある我が国は、従来より米中をはじめとする諸外国と活発な貿易関係を築くことで経済発展を進めてきました。しかしながら、米中の厳しい対峙、コロナ危機、ロシアによるウクライナ侵略など国際情勢が厳しさを増す中で、サプライチェーン上のリスクが顕在化しており、改めて日本の国際的な立ち位置を確認しながら経済安全保障の取り組みを進めなければなりません。

政府としては、特定の国や地域に過度に依存しない、自立性の高い経済構造を実現すると同時に、研究開発強化等による技術・産業競争力の向上や技術流出の防止により優位性を確保するため、産業界との対話・協力の下、あらゆる施策を総動員して取組を進めてまいります。

具体的には、「経済安全保障推進法」に基づき指定した11の「特定重要物資」のうち、製造業の関連では、永久磁石や工作機械・産業用ロボット、航空機の部品、半導体素材などの我が国の生産基盤を支える物資について、安定供給の確保に資する民間企業の設備投資や、これらに不可欠な重要鉱物の備蓄、研究開発の取組を後押ししてまいります。

また、2022年から始まった経済安全保障重要技術育成プログラムを活用し、宇宙・航空、海洋、サイバー等特定の先端的な重要技術について官民による研究開発を推進していきます。

〈DX〉

GXや経済安全保障の課題に対応するに当たり、また、企業の競争力の基盤という意味でも、デジタル化への対応は不可避です。デジタルによる既存のビジネスモデルの変革や、生成AIの登場による付加価値の源泉の変化など、DXによる産業構造の変化を捉え、先を見据えて手を打っていくことが求められています。

政府としては、デジタル社会の基盤を支え、GXや経済安保の観点からも重要な物資である半導体・蓄電池の投資に対して、大胆な政策措置を講じてきました。こうした支援に加え、国民生活や経済社会を支えるデジタル時代の社会インフラ、すなわち、「デジタルライフライン」の整備についても取り組んでいます。移動・物流課題の解決手法とすべく、「レベル4」の自動運転技術を活用したサービスの実現に向け、自動運転タクシー・トラックの社会実装を支援していきます。

さらに、我が国製造業の競争力強化に向けて、DX投資を後押します。DX投資促進税制等の既存の政策に加えて、経営課題に立脚した、自社にとっての最適なものづくりを考えることが必要であるという認識の下、製造事業者のDXの目指すべき姿をお示しできるよう、スマートマニュファクチャリングのガイドラインの策定を進めています。足元の人手不足に悩む中小企業等には、ロボット導入などの省力化支援も進めてまいります。

また、デジタル技術やデータを用いて新たな産業構造における競争力を獲得するため、航空機産業におけるモデルベースシステムズエンジニアリング等の技術を活用した新たな開発手法や、3Dプリンターによる「ものづくり」の変革、自動車産業におけるサプライチェーンデータの連携にも取り組んでいきます。

事業者の皆様には、こうした施策を積極的に御活用いただくとともに、経営や組織のあり方を根底から変えていくような強い意思を持ってデジタル化に取り組み、企業の競争力強化に繋げて頂くことを期待しています。

〈宇宙産業〉

人類初の月面着陸から半世紀余り、かつては国の威信をかけ各国が開発競争を繰り広げた宇宙分野に、2000年代以降、民間企業が相次いで参入しました。今や安全保障上も極めて重要な宇宙分野において、我が国が一定のプレゼンスを確保できるかの分水嶺にいると考えています。

政府としては、これまで研究開発のみを行ってきたJAXAにファンディング機能を持たせるという歴史的な転換を図るべく、昨年の臨時国会において改正JAXA法を成立させるとともに、1兆円規模の「宇宙戦略基金」の設置を決定しました。経済産業省としても、本年、宇宙産業室を「宇宙産業課」として強化し、小型衛星コンステレーションの構築やそれを用いたデータビジネスといった、宇宙分野でのビジネスを強力に後押しする体制を整えるとともに、JAXAとの連携を抜本的に強化してまいります。

我が国には、小型SAR衛星や光通信衛星、宇宙輸送技術などの分野で、世界でも有数の優れた技術を有する企業がいます。こうした技術をビジネスにつなげ、我が国宇宙産業の発展と、宇宙活動の自立性の強化に貢献できるよう取り組んでまいります。

〈おわりに〉

産業界が今直面する課題は、官も民も一歩前に出て取り組まないと解決できないため、国内外で活躍されている産業界の皆様との日々の対話を通じ、将来につながる日本の経済基盤をともに形作っていきたいと考えております。

GX、DX、経済安全保障といった新しい経済の軸に合わせ、成長につながる投資の形や事業分野の中身も変わっていきます。このように、外部環境が大きく変化する時代において、次の世代に世界で勝負できる成長産業を残し、また創っていけるかは、現役世代の我々に懸かっています。こうした覚悟をもって、本年も全力で取り組んでまいります。

最後に、皆様の益々の御発展と、本年が素晴らしい年となることを祈念して、年頭の御挨拶とさせていただきます。

「国内投資の加速と成長力強化に全力を尽くす」

■経済産業省製造産業局産業機械課

産業機械課長 安田 篤

令和6年の新春を迎え、謹んでお慶び申し上げます。

令和6年の新春を迎え、謹んでお慶び申し上げます。

昨年は、コロナ禍が収束に向かい活気が戻った一方で、国際経済秩序が変化した年でした。こうした新たな経済構造の転換の時期において、産業界の皆様には、高水準の賃上げ実現や国内投資の促進等に、ご尽力いただきましたこと改めて感謝申し上げます。経済界の皆様のご尽力もあり、日本史上最高を更新する国内投資見通し、実に30年ぶりとなる高水準の賃上げの実現など、成長と改革の方向に向かう「潮目の変化」が生じています。経済産業省では、物価高に負けない賃上げを実現できるよう、引き続き賃上げのカギとなる取引適正化・価格転嫁対策の推進や事業再構築への支援、省力化や生産性向上の取組、中堅企業の大規模投資支援等を通じた、国内投資の加速と成長力強化に全力を尽くしてまいります。

産業界では物価高やエネルギー高の影響で様々な課題に直面していると存じます。経済産業省では、足元のエネルギー高への対策として、燃料油価格、電気・ガス料金にかかる激変緩和措置を本年春まで継続するとともに、省エネ型の経済・社会構造への転換を実現すべく、企業・家庭向けの支援を実施します。そして、昨年に続きGXやDXも進めていきます。GXについては、昨年末に、エネルギー分野、くらし分野、産業分野それぞれにおいて分野別投資戦略を取りまとめました。これら各分野の戦略に基づき、20兆円規模のGX経済移行債を活用した投資促進策を実行していきます。DXについては、DXを実現した設備導入だけでなく、DXに資する人材の育成の支援も行ってまいります。

また、産業界の皆様には、本年4月から適用されるトラックドライバーの時間外労働上限規制等により、輸送力の不足が懸念される「物流の2024年問題」の解決に向け、対策を講じていただいております。深刻な人手不足の中、産業界における物流の適正化や生産性向上のため、荷主企業の物流施設の自動化、機械化などに向けた支援策等を進めてまいります。

1年後に迫った大阪・関西万博では、ポストコロナの新たな世界、次世代技術・社会システムが形作る未来社会の風景観を示し、我が国のイノベーションの可能性を世界に発信していきます。経済産業省として、世界中から来訪する様々な人達が刺激を与え合えるような万博にできるよう、準備に邁進してまいります。是非、産業界の皆様にも「いのち輝く未来社会のデザイン」というテーマに沿って一緒に盛り上げていただければ幸いです。

我が国を取り巻く外的環境は日に日に厳しさを増しています。今後の経済成長の鍵となる戦略分野については国内投資、研究開発、人材育成等への支援にさらに力を入れ、安定的な供給に向けた取組を進めていきます。そして、経済安全保障に関する産業・技術基盤に影響が及ぶ脅威やリスクをいち早く捉えるために「経済安全保障に関する産業技術基盤強化アクションプラン」にまとめておりますように、産業界の皆様との戦略的対話を行って参りたいと存じます。また、イノベーションを支えるスタートアップのグローバル展開や人材育成等に対し幅広い支援を行うとともに、G7広島サミットで合意された、グローバルサウスとの連携強化の推進も進めてまいります。

昨年12月には、「アジア・ゼロエミッション共同体(AZEC)」構想の下での初のAZEC首脳会合を開催いたしました。経済産業省からMOU等の協力について報告を行ったところですが、引き続き官民連携してエネルギートランジションを進めていきたいと思いますので、ご協力のほどよろしくお願いいたします。

こうした経済成長のチャンスを逃さぬよう、流動的な経済構造の変化を捉え、自由で公平な通商・貿易環境の構築、新たなイノベーションモデルを支える基盤の整備、加えて、日本経済の土台となる投資への支援等に重点を置いて政策を推進することで、日本経済の更なる成長に貢献してまいります。

結びになりますが、本年が、皆様方にとって更なる飛躍の1年となりますよう祈念いたしまして、新年の挨拶とさせていただきます。

【令和6年 年頭所感】日本産業機械工業会/日本工作機械工業会/日本機械工具工業会/日本ロボット工業会

「産業機械業界の更なる成長と日本経済の発展に向けて」

■日本産業機械工業会

会長 斎藤 保

2024 年の年頭に当たり、謹んで所感を申し上げます。

まず1 月1 日に発生した「令和6年能登半島地震」において、お亡くなりになった方々に対して、心より哀悼の意を表すとともに、被災された多くの方々にお見舞い申し上げます。また、被災地域の一日も早い復興を、衷心よりお祈り申し上げます。

昨年を振り返りますと、2022 年2 月から続いているロシアによるウクライナの侵攻は膠着状態に陥り、更に昨年10 月にはハマスとイスラエルの武力衝突が起こり、世界情勢に大きな影響をもたらした一年でありました。その一方で、明るい話題に目を向けますと、2020 年から続いた新型コロナ禍は、5 月に感染症法における分類が、2 類相当から5 類に変更されたことにより、3 年に及ぶ閉塞状況が終息し、経済活動が正常化に向かいました。そして、WBC での侍ジャパンの優勝、阪神の38 年ぶりの日本一、大谷選手のMVP 獲得や大型契約と、野球の話題が我が国を元気づけてくれました。

こうした中、世界経済を振り返りますと、前述のロシアによるウクライナ侵攻によってエネルギーや食料市場が混乱し、価格や供給において、不安定な状態が続きました。一方で、欧米では、昨年前半は、急激なインフレに対する金利の引き上げが続きましたが、後半にはインフレは抑制されたことから、秋以降、金利が据え置かれています。また、ゼロコロナ政策でつまずきを見せた中国経済は、不動産問題が更に大きく影響して、経済の混乱が続いております。

日本経済については、企業収益の改善が続き、財務省が公表した2023年7月~9月の法人企業統計調査結果によると、全産業の経常利益は3四半期連続で増益でした。経済活動がコロナ禍から脱して平時に向かい、企業業績は多くの産業で改善しており、今期に最高益を見込む上場企業が増加しました。また、当工業会においては、2023年4月~9月(年度上半期)の受注総額が2兆7,685億円となり、コロナ禍前2019年度上半期よりも28%増、消費税10%への引き上げ前2018年度上半期よりも15%増となるなど、回復が続きました。主に、電力、化学、石油の分野での投資が着実に実施されております。

さて、今年2024年ですが、我々産業機械業界が更なる成長を遂げ、日本経済の発展に貢献するためには、以下の課題に取り組んでいく必要があると考えます。

1つ目としては、GX(グリーントランスフォーメーション)への対応です。低炭素・脱炭素社会の実現には、原子力発電の活用、更なる再生可能エネルギーの導入拡大の他、徹底した省エネの推進や、CCUS の導入、次世代エネルギーである水素・アンモニアの混焼技術や、製造、輸送技術の社会実装の加速が不可欠です。産業機械業界は、グリーン産業を目指し、GX に関する技術の開発・実証・社会実装に取り組みます。

2つ目は、我が国の経済安全保障への貢献です。ロシアのウクライナ侵攻や中国のゼロコロナ政策等に端を発した世界的なサプライチェーンの混乱は、日本経済にも大きな影響を及ぼしました。我々産業機械業界は、サプライチェーンを構成する製造装置・部素材・原料等の製造能力の強化に資する技術を開発し、生産設備の提供に取り組んでいく必要があります。

日本産業機械工業会は、こうした社会の変化や課題に応え、地球環境保全、国際交流、標準化などの各種事業を推進し、産業機械業界並びに会員企業の皆様の事業発展に向けた活動に力強く取り組んでまいります。

政府におかれましては、総合経済対策の実行により、需給ギャップを解消する施策を実施し、活発な設備投資や消費を促し、過去30年続いてきたデフレ経済からの脱却に取り組まれますことを期待しております。

年頭にあたり考えるところを述べさせていただきましたが、関係各位におかれましては一層のご指導、ご協力をお願いしますとともに、皆様のご多幸を心からお祈り申し上げ、新年のご挨拶とさせていただきます。

「世界の製造業の発展に貢献

■日本工作機械工業会

会長 稲葉善治

2024年の新春を迎え、謹んで年頭の御祝詞を申し上げます。

2024年の新春を迎え、謹んで年頭の御祝詞を申し上げます。

さて、昨年を振り返りますと、新型コロナウイルスは5類に移行し社会は平静を取り戻しましたが、一方で、米中対立は長期化・先鋭化しており、ウクライナ戦争も長期化の様相を呈しているほか、中東パレスチナでは激しい軍事衝突がありました。地政学的リスクが世界各地域で顕在化しており、世界情勢は不透明・不確実の度合いが強まった1年でした。そのような状況にあって、工作機械受注は、内需では、半導体製造装置関連や自動車向けの需要が減速し、外需では欧米は比較的高水準を維持しましたが、中国は景気低迷の影響もあり大幅に減速しました。その結果、2023年の工作機械受注額は、高水準ながら緩やかな調整局面となりました。

そのような局面にあっても、製造業ではデジタル・グリーン・レジリエンスをキーワードとする取り組みが進められており、産業や社会の構造変化は着実に進展しております。工作機械の技術面においては、協働ロボットや自動計測装置、パレットプール等を活用した自動化・省人化、AI・IoTを活用したDX、シミュレーションを駆使したデジタルツイン、高速・量産対応の積層造形技術、カーボンニュートラルを見据えた省エネ等、これらの技術革新が加速しております。市場面では、地政学的リスクの上昇もあり通商環境が複雑化しており、輸出管理・経済安全保障には細心の注意を払わねばなりません。日本の工作機械産業はこれらの状況に適宜適切に対処し、本年も世界の製造業の発展に貢献して参りたいと存じます。

本年は、11月に我が国工作機械業界最大のイベントであるJIMTOF 2024を東京ビッグサイトで開催し、「技術のタスキで未来へつなぐ」をコンセプトに、日本が誇る最先端の工作機械技術・製品を世界に向けて発信致します。南展示棟では、特別併催展としてAdditive Manufacturing Area in JIMTOFを催すほか、出展者と学生を繋ぐアカデミックエリアの設置を計画し学生と現役世代の交流の場を創出します。また、国内外の技術者が集う「国際工作機械技術者会議」や全国の学生を招待して実施する「工作機械トップセミナー」など、盛沢山の併催行事を用意して、工作機械産業の魅力を来場者の皆様にお伝え致します。是非、多くの方にご来場頂きたいと存じます。

日本の工作機械産業は、世界をリードする高機能で信頼性の高いモノとしての工作機械でコトづくりを支えて参ります。関係各位には当工業会の事業に対する一層のご理解とご協力をお願い申し上げます。

「次世代工具需要に期待」

■日本機械工具工業会

会長 五島 康

2024年の新春を迎え、謹んでお慶び申し上げます。

2024年の新春を迎え、謹んでお慶び申し上げます。

平素から、関係各位のご支援、ご協力に対し、心から感謝申し上げます。

まずは、昨年度の当工業会の生産額は、約4,800億円と一昨年度を下回りました。中国経済の鈍化と、ロシアのウクライナへの軍事進攻、またイスラエル、パレスチナ問題による原材料の高騰を受けた景気後退により、輸出が減少した事が大きな要因であります。

そこで、2024年の目標としましては、まず、生産額5,000億円の達成です。EV化が進む中、工具需要も減少していることは確かであり困難であることは承知しておりますが、EV化により、別の部品や、新たに主力となる被削材にシフトすることによって、次世代の工具需要が見いだされる事を期待し、5,000億円の目標を挙げさせていただきます。次に、5月に開催されます、WCTC世界切削工具会議を成功裏に収める事です。今回のWCTCでは、各国、各エリアでの工具生産額を取りまとめ、統一した工具需要を纏める事を目標としております。これにより、当工業会、ひいては会員会社の皆様の世界的な立ち位置が見える事となり、日本国内だけではなく、海外に需要があることが明確になると思います。その他にも様々な企画を準備しておりますので、会員の皆様方には是非ご参加をお願い申し上げます。

ところで、今年の干支は辰です。辰年は時代を動かす、「変革(転機)」や「激動」の年と言われています。冒頭にも申し上げましたが、ガソリン車からEV化へ、また、DX等、主に製造業での働き方が変わっていく大転換期、社会が急激なスピードで変わっていく時代であります。我々はその中でどの様に生き抜いていくのか、どの様なワークや被削材が主流になっていくのか、それに応じた工具や、加工法はどんなものが出てくるのか、私自身、非常に楽しみにしておりますし、工業会としてもその大転換期に対して、各委員会を通じて、後押しできるようにしてまいりたいと思っております。

また、今年の7月前半を目処に新紙幣が発行されます。1万円札の渋沢栄一、5千円札の津田梅子、千円札の北里柴三郎が新たに登場します。この3名に共通する事としましては、3名とも海外留学経験者です。渋沢栄一はフランスに留学し、後に約500社もの企業の設立に関わり、日本経済の基礎を築きました。津田梅子はアメリカに渡り、新しい女子教育のスタイルを作り、女性の自立を推進することに尽力し、北里柴三郎はドイツで破傷風血清療法を確立、後にペスト菌を発見し、近代日本の医学の父と呼ばれるようになりました。つまり、海外を経験したことで、多くの知識を吸収し、それをその分野に役立てた方々です。会員の皆様には、国際委員会が提案しておりますIMTS(アメリカ)、EMO(ドイツ)を始めとした海外展示会へのツアーや、実際に出展を体験され、多くを学び、自社の発展に寄与していただきたいと願っております。

最後になりましたが、日本機械工具工業会会員の皆様の一層のご活躍と、辰年に昇龍のように、飛躍と発展を祈念いたしまして、年初のご挨拶とさせていただきます。

「ロボット利活用拡大への意欲を喚起」

■日本ロボット工業会

会長 山口賢治

先ず、元日に発生しました能登半島地震では、北陸地方を中心に甚大な被害を及ぼしています。犠牲になられた方々に、謹んで哀悼の意を表します。また、被災された方々に、心よりお見舞い申し上げます。そして1日も早い復旧を目指し、当業界も可能な限り、協力をしてまいりたいと存じます。

さて、昨年末に、ロボット業界にとっての最大イベントでもある「2023国際ロボット展」を開催し、その開催規模に加え来場者数も過去最大となる14万8千人余りの方々にご来場をいただき、盛会裏に終了することが出来たことで、当業界の2024年に向けての力強い応援となりました。

本展示会の開催にご指導、ご支援を賜りました経済産業省はじめ関係諸団体、そして出展各社の皆様に心より御礼申し上げます。

一方、このところの世界情勢は、長引くロシア・ウクライナ情勢や中東情勢の地政学的リスクに伴って不安定化が更に進みつつあります。そして、国際経済もこれらの要因に加え、中国経済の低迷や欧米でのインフレ圧力の強さなどから減速傾向にあります。直近の国際通貨基金による世界経済の見通しをみても、一昨年が3.5%の伸びであったのに対し、昨年は3.0%、そして今年は2.9%にまで減速するとの観測もあり、様々な懸念を抱えたなかでの幕開けとなりました。

さて、当会の今年の活動については、業界活性化のさらなる推進に向け、昨年に引き続き以下の3点を重点項目として取り組む所存です。

第一は「市場拡大に向けた取組」です。

当会では、昨年より経済産業省が実施する「革新的ロボット研究開発等基盤構築事業(通称・ロボフレ事業)」の補助金交付執行団体事務局として、「施設管理」及び「食品」の2分野におけるロボットフレンドリーな環境構築に必要な研究開発の支援事業に参画しており、本年も引き続き務めて参ります。

また、政府では、中小企業等の生産性向上や売上高拡大の後押しに向けた投資促進を図るため、2023年度補正事業において「中小企業省力化投資補助事業」、「中小企業生産性革命推進事業」等の施策を推進することとしており、当会としてもそれら施策を通じたロボットの利活用拡大に努めるほか、ロボット革命・産業IoTイニシアティブ協議会及び日本ロボットシステムインテグレータ協会との連携を通じ一層の市場拡大に努めてまいります。

第二は「イノベーションの加速化に向けた産学連携の推進」です。

グローバル市場での我が国の優位性確保や潜在市場の顕在化に加え、様々な社会課題解決に向けても、ロボット技術のイノベーションの加速化が急務となっており、引き続き日本ロボット学会をはじめ関係学会及び関連業界との連携に努めることとします。

第三は「国際標準化の推進、国際協調・協力の推進」です。

国際標準については、欧米が市場獲得の手段として戦略的に取り組んでいますが、引き続き我が国も官民挙げての取り組みが重要です。特に、ロボットの国際標準化について審議しているISO/TC299では、本年5月に大阪府の池田市で5つのワーキンググループ会議が開催されることとなっており、国際標準化活動に対しては、ロボットのリーディングカントリーとして引き続き積極的に取り組むこととしております。加えて、国際ロボット連盟を通じた活動並びに国際交流を積極的に推進していく所存です。

また、本年は、6月12日~14日にかけ「第25回実装プロセステクノロジー展」を、そして9月18日~20日にかけて「Japan Robot Week 2024」の2つの展示会を東京ビッグサイトで開催します。両展示会を通じて技術情報の発信とともに様々な分野へのロボット利活用拡大への意欲を喚起することに加え、市場調査、技術振興等の各事業を意欲的に展開する所存です。

引き続き関係各位の一層のご支援とご協力をお願い申し上げますとともに、皆様のご活躍とご発展を祈念いたしまして、新年のご挨拶とさせていただきます。

【令和6年 年頭所感】日本工作機器工業会/日本精密機械工業会/日本工作機械販売協会/日本歯車工業会

「ビジネスチャンスは大きな広がりを見せている」

■日本工作機器工業会

会長 寺町彰博

あけましておめでとうございます。

あけましておめでとうございます。

年頭に際し、所見を述べさせていただきます。

昨年の世界経済は、多くの国で新型コロナウイルス感染症禍からの経済活動の正常化への流れが継続する一方、ウクライナや中東情勢をはじめとする地政学的リスクの高まり、インフレの進行、米国の一部の金融機関の破綻に端を発した金融不安、そして不動産不況などに揺れる中国経済の低迷など、多くの懸念材料がある中で、先行きに対する不透明感がさらに増すこととなりました。日本においては新型コロナウイルス感染症が5類感染症へと移行し、本格的な開放へと着実に進みました。

一方で、当工業会に関連する動きを見ると、半導体関連は需要をけん引するドライバーが多様化する中で「ChatGPT」をはじめとした生成AIが登場し、新たな成長の活路としての期待が高まっています。また、国家が後ろ盾になった中央銀行デジタル通貨が本格的に導入される時代を迎えることにより、暗号化や認証技術に関連した半導体需要が増大すると思われます。そして安全保障の観点から半導体の自国生産を拡大する動きがある中、関連する投資は今後も大きな拡大が見込まれます。さらには、先進国を中心として生産年齢人口が減少する中で自働化、ロボット化の流れは着実に進展しています。そして世界的に脱炭素化の流れが強まる中で自動車業界におけるEV化や再生可能エネルギー関連投資の拡大など、私たちのビジネスチャンスは大きな広がりを見せています。

そのような中、生産財から消費財まで様々な分野において「見える化」や「自働化」が進み、機械装置だけでなく、それを構成する部品やツールなどにも高品質で壊れないという私たちの「強み」がますます求められています。しかしながら、より競争力を高めるためには、このような「強み」を磨き上げるのみならず、デジタルトランスフォーメーション(DX)を推し進め、個の力として終わらせることなく相互の連携を深めることが重要であると考えます。

さらに、事業環境が目まぐるしく変化する時代においては、世界の潮流をしっかりとつかんで、それに即応し、ベストよりモアベターを優先し、実行スピードを上げること、すなわち良いと思ったら早く実行に移して結論を出し、修正点があればより良くする、これを繰り返してこそ、チャンスを掴むことができると考えます。

従いまして、このように環境が激変する中で、当工業会といたしましても、会員の皆様と強い信念を共有するとともに、新たなものを徹底的に開発、提案し、業界の発展に寄与してまいる所存です。

最後になりましたが、会員企業様の益々のご発展と皆様のご健勝とご多幸を心より祈念し、年頭の挨拶とさせていただきます。

「どうなる日本 どうする日本」

■日本精密機械工業会

会長 髙松喜与志

皆様、明けましておめでとうございます。

皆様、明けましておめでとうございます。

皆様には健やかに新春を迎えられたことと、心よりお慶び申し上げます。

今年は『甲辰(きのえ・たつ)』龍が天に登る様に、急速な成長と変化を誘う年になると言われていますが、2024年今年の景気はどうなるのか?

2023年末にタイ・ベトナムへ行って来ました。タイは日本と同じで慢性的な人手不足、ベトナムは年々人件費が上がっていて自動化などの合理化投資の必要性が高まっている様です。ベトナムの街を歩いて見て日本と一番違うと感じたのは、小さい子供がとても沢山いる事でした。また、新しい都市計画が進んでいて、街がどんどん広がっている事です。

超高層ビルが立ち最新の高層アパートをどんどん作っている元でバラック前の屋外で散髪する人達、イオンモールなどの大型スーパーが出来、賑わって居る隣で、屋台でお風呂の椅子に座って食事や酒盛りをする人々、道路には大量のオートバイの流れの中にピカピカのベトナム製のEV車が走りアンバランスが目立ちます。途上国は活気が有りGDPの伸び率が高いことを目の当たりにしました。

ベトナムで私の会社で作った工作機械を改造して自動化している顧客を見ました。

人に代わって材料を工作機械に着脱させる装置、機械から出た加工品を次の工程に受け渡すコンベア、不良品を次工程に渡さない検査装置、自動搬送車などを自社の社員が全て作って居るのを目の当たりにしました。(どの会社もこんな事が出来たら我が社は上がったりや!)(最近の電子工作の技術を駆使すれば外販は無理でも社内設備は作れる)

タイで両替をしたら円安で以前より少ないバーツしか貰えない。そして元気なベトナムを見て我々日本人と日本はどうなってしまうのか、心配になってしまいます。

私には今年の景気では無く、日本の近未来がどうなるのかが心配です。皆様のご努力により、龍が天に登る様に急速な成長と変化を期待したいです。

「さらに魅力ある日工販を目指して」

■日本工作機械販売協会

会長 髙田研至

健やかに新春を迎えられました事、謹んでお慶び申し上げます

健やかに新春を迎えられました事、謹んでお慶び申し上げます

昨年を振り返りますと、3年以上続いた新型コロナウイルスも終息に近づきありますが、ロシアのウクライナ侵攻は着地点が見えない現状、イスラム組織ハマスとイスラエルの戦闘、米中の覇権争い、中国経済の将来不安、急激な円安など、先行きが不透明で予測が困難な状況が続いております

昨年10月には「メカトロテック2023」が、4日間で8万人近い来場者を迎え、大盛況で開催されましたが、残念ながら設備投資意欲の回復には結びついておりません。JIMTOFと同様に自動化、デジタル化、カーボンニュートラルがテーマとなり、今後のものづくりの方向性がしめされ、販売する我々の一段のスキルアップ、コーディネート力を求められていました。

年頭に日工販会長として、内需6,500億円を目指すと宣言致しましたが、残念ながら5,000億円前後に落ち着きそうです。本年も昨年以上に厳しい予測がされていますが、内需5%アップの5,250億円を目指して、ユーザー様の設備投資意欲を駆り立てる努力をしてまいります。

工作機械業界の最大ユーザーである自動車業界様ですが、トヨタ自動車様は2022年に10万台であったBEV(電気自動車)を2026年に150万台、2030年に350万台を計画しております。日産自動車様、本田技研工業様は急激にBEVにシフトしており、今後のBEVへの投資は加速度的に進む事は避けられず、我々の業界は大きな影響を受けざる得ない状況ではあります。一方、トヨタ自動車様の考えでは、BEVへの開発投資、電池への開発投資が重要課題ではあるが、現在でも全方位的な自動車づくりBEV、HEV、PHEV、FCEV等々、地域の特性に合った自動車づくりが基本であり、2030年の計画は、上述の通り、既存の台数プラスBEV350万台ではあります。カーボンニュートラルを達成することが重要であり、エネルギー源を合成燃料で対応し、今後もエンジン開発をグループ全体で検討されています。

最後になりますが、日本は最先端の設備、5軸加工機、複合加工機、3D図面、デジタル化の普及が遅れています。日工販としてユーザー様の生産性向上を目指して、これらの勉強を強化してまいります。そして、中心事業であるSE教育の充実を図り、魅力ある団体を目指してまいります。関係各位のご協力をお願い致します。

「看脚下」

■日本歯車工業会

会長 植田昌克

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

旧年中は日本歯車工業会の事業運営に格別のご支援、ご協力を賜り厚く御礼申し上げます。

昨年、三年の長期に及んだコロナウィルスの感染拡大がようやく収束し、マスクのない以前の暮らしに戻りましたが、世界では各地で残虐な戦争が続き、国内でも事件事故が相次ぎ、多難な一年となりました。一昨年まで工作機械、ロボット、エネルギー関連分野において、急速な需要増大から半導体をはじめ主要部品が品不足に陥りましたが、昨年には一段落し、逆に、景気の先行き不透明感から設備投資の様子見へと様相が変わりました。今年に入っても円安基調が続き、しばらく不透明な市況が続くと予想されますが、新年を機に景気が好転することを心より願っています。

タイトルの「看脚下」とは、先行きが見えない時こそ、慌てずに自分の足元に目を向け、一歩一歩進めば道が開けてくるという意味です。今年はしっかり足元に目を向け、着実に取り組んで行きたいものです。

さて、弊会の教育支援事業「ギヤカレッジ」は歯車に関連する機械技術分野を広く学ぶ一年間のカリキュラムで、昨年には従前の対面による講義に戻りました。日本の将来を担う若き歯車技術者の育成に向けて、引き続き取り組んでまいります。

ギヤカレッジ修了者を対象にした「フォローアップ研修会」、次世代の若手経営者の育成並びにネットワーク構築のための「若手経営者研究会」は一昨年から対面により実施していますが、日頃の業務における問題点や疑問を相互に出し合うことで問題解決の糸口を見つけることができ、充実した内容となりました。今年度はさらに工夫を凝らし、広く参加者を募ります。

経営研修会、技術研修会にも多くの会員様にご参加頂きました。今年も皆様に喜んで頂ける企画を立案し、内容の充実をはかります。ISO国際規格の会議も対面に戻ってきており、これを機に国際会議への出席者の育成をはかるべく、複数の委員を国際会議へ派遣していく予定です。

弊会は「国際競争力強化を視野に事業推進」「会員にとって魅力ある企画の実行」「次世代経営者・技術者育成事業」を柱として事業展開しております。“歯車”はこれまでも、そしてこれからも重要な機械要素の一つとして各種産業機械に使われ続けます。これにはグローバル化の推進、若きエンジニアの育成が必須で、弊会の各種事業を通して歯車業界を下支えしていく所存です。

今後も、経済産業省、各教育機関、諸団体の方々と密接に連携しながら、歯車産業ひいては日本の機械産業の発展を願い、皆様のお役に立てる工業会をめざし努めて参りたいと存じます。

今年が皆様にとって飛躍の年になりますよう祈念申し上げ、新年のご挨拶とさせていただきます。

【令和6年 年頭所感】日本建設機械工業会/日本光学測定機工業会/日本金型工業会/全日本機械工具商連合会

「社会の持続的発展に貢献」

■日本建設機械工業会

会長 本田博人

新春を迎え謹んでお慶びを申し上げます。会員各社ならびに関係省庁、関係団体の皆様には平素より、日本建設機械工業会の活動に格別のご支援とご厚情を賜り、厚く御礼申し上げます。

新春を迎え謹んでお慶びを申し上げます。会員各社ならびに関係省庁、関係団体の皆様には平素より、日本建設機械工業会の活動に格別のご支援とご厚情を賜り、厚く御礼申し上げます。

本年も工業会の設立理念である「調和と発展による世界への貢献」ならびに「共生と競争」のもと、工業会の活動の変革・発信を通じ、社会の持続的発展に貢献して参りたいという思いを新たにしております。

昨年10月には訪日外国人観光客がコロナ禍前を超えるなど、ようやく以前の生活に戻りつつあると実感された方も多かったのではないかと思います。当工業会におきましても、通常総会や賀詞交歓会に加え、4年ぶりに会員研修会を開催するなど、事業の再開に加え、久しぶりの会員間の交流に嬉しさを覚えました。

こうした中、建設機械の市場動向に目を転じますと、当工業会が公表した需要予測では、令和5年度(2023年度)の需要は、国内、輸出とも増加し、前年度比5%増の3兆1,921億円と3年連続の過去最高値を見込んでおります。また、令和6年度(2024年度)におきましても、国内、輸出ともに堅調に推移する予測となっており、更なる記録の更新が期待されるところです。

この数年の好調の背景には、アフターコロナによる経済活動の再開・活発化や、停滞していた部品・部材の納品の改善、船舶需給の緩和などの影響が考えられますが、他方で、為替水準の急激な変動や、ロシア・ウクライナ紛争、イスラエル・中東情勢など直面する懸念材料も山積しております。

また、中長期的にもGX対応、DX対応、国際的な環境規制強化、サプライチェーンの不安定化、人材の確保・育成、取引適正化、物流の2024年問題など課題も数多くあるため、担当の委員会・部会を中心に業界を挙げ検討を行い、関係省庁への働きかけを含め実行に移しています。

我々工業会の使命は世界のインフラを担う日本の建設機械産業を支えることでありますが、従前に増して、上記の課題に対し積極的に取り組んでまいりますので、ご支援・ご協力の程よろしくお願いいたします。

最後になりますが、令和6年が皆様にとって安全で素晴らしい一年となりますように祈念いたしまして年頭のご挨拶とさせて頂きます。

「安心・安全なモノづくりの実現に向け挑戦と提案を続ける」

■日本光学測定機工業会

会長 浜田智秀

明けましておめでとうございます。謹んで新春のご挨拶を申し上げます。

明けましておめでとうございます。謹んで新春のご挨拶を申し上げます。

平素より関係者の皆様には日本光学測定機工業会の活動に、ご理解とご支援を賜り、厚くお礼申し上げます。

昨年は、地政学的緊張の高まりなどの影響により産業界全体が伸び悩む中、光学測定機業界は、ほぼ前年並みの水準を維持しました。9月に開催した測定計測展2023にも、多数の積極的なお客様にご来場いただき、成功裏に終了することができました。関係の皆様方へ改めて感謝申し上げます。

このような状況で推移している背景には、我々を取り巻く市場の変化が進み光学計測の重要性が増していることの表れと考えています。自動車産業の大変革やデジタルトランスフォーメーションに伴い、電子機器需要は増加しつつ高度化しており、大きな変革が続いています。これらに必須な電子部品やデバイスには、極めて高い技術と信頼性が要求されます。検査や分析をこれまでの様な専用の施設や場所で行うのではなく、生産ラインの近くで常時モニター、解析しながら生産することが求められています。また、国内では労働人口の減少もあり、生産性の向上に向けた取り組みがさらに加速していくと考えています。

上記のようなマーケットからの要望を実現するため、光学測定技術を核とした新たな測定の重要性が益々高まっています。光学測定技術は、もともと得意な可視光領域だけでなく見えない光も応用することで、従来は検出困難であったものを数値化できます。また、長所である大量な計測データの瞬時取得によって、今まで見逃していた現象・事象の把握と新たな評価方法を確立させ、検査・測定の自動化、省力化のなお一層の向上を飛躍的に図ることが可能となります。

SDGsをはじめとした社会・環境関連の観点では、不良品削減だけでなく手戻り工程を抑えることにも貢献することができます。人間の恣意やバラつき、不確かさの入る余地がないより安心・安全なモノづくり実現に向け、新たな挑戦と提案を続けて参ります。

ダイナミックでスピード感のある大きな時代変化の流れの中、それに呼応する形で、光学に基づく切り口を武器に非破壊・非接触型測定機を主としたリアルタイムな光学測定技術を深化させます。あらゆる課題を見える化・顕在化させることによって素晴らしいモノづくり、コトづくりを実現し、価値の共創へ貢献して参りますので、今年もよろしくお願い申し上げます。

「変化を先取りした活動を着実に進めていく」

■日本金型工業会

会長 小出 悟

令和6年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお喜びを申し上げます。

令和6年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお喜びを申し上げます。

昨年はコロナ騒動で3年にわたり制限された様々な催し物が、堰を切ったようにコロナ前の環境に戻ろうとし、コロナ感染の恐れが有りながらも面直の心地よさに酔いしれた一年であったように思います。もう一つ思うことは世界紛争です。終焉させる手段が見つからないまま時が過ぎ、そうしている間に新たなパレスチナとイスラエルの紛争が勃発、ウクライナを忘れてしまうほどに深刻化したことは、本年にも大きな試練の火種になると言えるでしょう。様々なことが短期間で影響を及ぼしあうグローバル化した社会は、世界の様々な環境を思いもよらぬスピードで激しく変化させ、日本にもその影響が大きく及ぶことになるでしょう。国民一人一人の生活はもとより、あらゆる産業界もその変化に柔軟に対応することが求められております。金型業界もその悪条件の中、例外なく影響を受け淘汰の波に晒されながらも、縁の下の力持ち的立場を堅持することで、OEM業界を支えているという自負のもと、持続可能な環境を模索し変化対応することが、今は必要なことであると確信し研鑽を重ねている次第です。

令和6年は社会環境・経済環境が大きく変化しつつも一つ一つ未来に向かっての動きが確認できていく年であると感じております。おそらく変化は微々たるものの連続でしょう。私たちが大きく依存している自動車業界も、昨年東京で開催した東京モーターショウならぬジャパンモビリティーショウもその一例でしょう。名称が変わり中身もそれに伴い変化したと思われたのは私だけではないと思います。何がどう変化するのだろうとまでは分からないが、変化を間違いなく五感で感じたように思えました。世の変化は気付かないうちに少しずつ変化し、気付く頃には手に負えない状況になっていることは歴史を探っても容易に知ることができるでしょう。

昨年は日本金型工業会が世の中に発信した「金型取引ガイドライン」がブレークした年であったと思います。発信した側からはそのように感ずるのですが、それを問われる皆様はどうなのでしょうか?周りから良いものを作られたねとお褒めというか、労いというか言葉を掛けられればうれしいものです。そんな意味でも会員皆様の日頃のご協力には感謝が絶えません。本年も変わらぬご支援を更にいただけますようお願い申し上げます。

昨年から継続的により進化するであろう事柄に、カーボンニュートラル、DX化の中での技術情報管理、サイバーセキュリティ―等の対応が要求されるように思います。社会的にもそろそろ動き出さねばという機運も高まってきたように思います。

また、昨年も申し上げましたが変化の激しい時代であるからこそ「人」の重要性に目を向け業界としても企業としても人の成長事業にこそ力を再投入する。そうする事こそが持続可能な業界環境を導き出す原点であるように感じます。AI技術も自動化技術も人あって初めて出来上がる技術であることは疑いのないことです。したがって日本金型工業会も昨年から引き続き教育プログラムの充実を図っていく所存です。これまで以上の会員企業の皆様のお力添えはもとより、関連官公庁、関連団体の皆様のご協力も得ながら、一般社団法人日本金型工業会は変化を先取りした活動を着実に進めていく所存でおりますので、皆様のご理解ならびにご指導ご鞭撻のほどお願い申し上げ、年頭の挨拶とさせていただきます。

「全国大会を実りある大会にしていく」

■全日本機械工具商連合会

会長 坂井俊司

新年、明けましておめでとうございます。

新年、明けましておめでとうございます。

昨年は新型コロナウイルスも5類になり、制限、制約も緩和され経済活動はじめ様々な事が以前のように行われるようになりました。一方、ウクライナにおける戦争・イスラエルでの紛争という地政学的な問題、国内に目を向けるとエネルギー、資材の高騰、円安等もあり大変な1年ではなかったかと思います。また、コロナ禍の3年間で加速したDX化やサスティナブル社会を目指す大きな波は、我々機械工具業界にも大きな課題であると強く認識することとなりました

そのような状況の中で昨年はOMJCさんが主体となり、大阪において全国機械工具商青年部総会を開催しました。10月には全国大会を名古屋で開催し、当日はアイリスオオヤマの大山会長のご講演と、機械工具商のDXという内容でパネルディスカッションを行い各社での取組状況を報告いただくとともに、出席各社の意識向上といろいろな情報交換をおこないました。また、メーカーさんの会合も以前のように活発に行われるようになり、展示会も様々な形で開催され、やはり皆さんがリアルな情報を期待されているのだと実感しました。

さて、引き続きDX化、物流の2024年問題また労働力人口の不足等、業界としても社会としても大きな課題となっており、機械工具業界もその対応は検討していかなければならず、各組合の会社様においても取り組みの強化が必要ではないかと感じています。全機工連としてもできる限りの情報発信をしていきたいと思います。

次回全国大会は、来年東京で開催の予定です。大きく世の中の状況が変化する中でテーマを絞るのも難しい状況ですが、実りある大会としていきたいと思います。

最後になりますが、皆様のご健勝を祈念いたしまして、新年のご挨拶とさせていただきます。

【令和6年 年頭所感】オーエスジー/芝浦機械/日立建機

「Let’s Game Change – ステージ2へ繋ぐ重要な1年」

■オーエスジー

代表取締役社長兼COO 大沢伸朗

2024年の新春を迎え、謹んでお慶び申し上げます。

2024年の新春を迎え、謹んでお慶び申し上げます。

世界中でコロナ禍も明け、希望に満ちるはずの23年でしたが終わってみれば、新たな戦争も始まり益々混迷を極めています。

当社を取り巻く経営環境も中華圏や日本市場の低迷が長期化し、厳しい状況に置かれています。特に中国の変調はいくつかの要因が複雑に絡み、その動向如何で世界経済に与える影響は益々大きくなってきています。中でも自動車産業における新エネルギー車(NEV)の中国国内販売台数が3割を超え、特にBEVとPHEVの両輪でBYDが急成長を遂げました。結果として日系自動車メーカーがシェアを大きく落とし、その影響は部品メーカーに大きく影を落とすこととなり、日本の誇るサプライチェーンの仕組みそのものも大きく変わらざるを得ない段階に入ったといえます。

ここに来てEVシフトを推し進めた欧米も、対中国を意識してBEV一辺倒からPHEVも可とするように軟化の姿勢を打ち出しました。そこに加えて米中の経済分断の進行も影響が大きく、当社も目まぐるしい変化の速さに負けず、方向性をしっかりと見極め、対応していくことが益々重要になっていきます。一方で半導体産業も成長を牽引してきたスマホ需要、巣ごもり需要なども一服し、供給過多気味になって調整局面がしばらく続くと言われています。このような背景からも2024年は予測の難しい1年になると思われますが、航空機産業は急回復に転じているなど悪い話ばかりではありません。

2024年は2030年をゴールとする中期経営計画「Beyond the Limit」のステージ1の最終年度ながら、減速した2023年があり、数字としての達成は難しいものの、Aブランドや微細精密、Global Tap 40、収益改善など発足した多くのワーキンググループの更なる活性化と成果を上げながら、次のステージ2へ繋ぐこの重要な1年を、社員一丸となって、チャレンジを続け邁進してまいります。

最後になりますが、モノづくり産業の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「過去最高収益へ向け飛躍の年へ」

■芝浦機械

取締役社長 坂元繁友

新年明けましておめでとうございます。

新年明けましておめでとうございます。

昨年を振り返りますと、約3年間にわたり猛威を振るった新型コロナウイルス感染症が5類に移行し、ようやく経済活動も正常化に向けて進んだ一方、中国市況の低迷、米国などでの金融引き締め、国内の物価上昇や円安の継続、ロシアによるウクライナ侵攻に次いで中東情勢の悪化も加わるなど経済環境は厳しい状況が継続いたしました。

本年も経済環境は先行き不透明な状況が継続すると考えられますが、当社グループにおきましては、まずは2024年3月期を最終事業年度とする中期経営計画「経営改革プラン」の達成に向けて、残り3か月を全社一丸となって取り組んでまいります。

その上で、現在策定中の本年4月から始まる次期中期経営計画におきましては、「経営改革プラン」で行ってきた高収益企業への変革に向けた構造改革で創り上げた体制を基盤に、製品事業ごとにメリハリをつけた事業ポートフォリオの組み替えを行い、成長事業への経営リソースの優先投入と事業ポートフォリオ全体の効率性を高め、売上規模の拡大と過去最高収益へ向けた飛躍の年にしていきたいと考えております。

また、「長期ビジョン2030」で掲げるグローバル製造業が直面するメガトレンド(気候変動と資源不足・人口構造の変化・テクノロジーの進歩)に卓越した技術革新で応え、社会的課題の解決と企業価値向上を両立することを目指してまいりますので、引き続きご支援のほどよろしくお願い申し上げます。

最後になりましたが、皆様のご健勝とご多幸を心より祈念し、新年のご挨拶とさせていただきます。

「まだないモノを、アマダとつくる」

■アマダ

代表取締役社長執行役員 山梨貴昭

2024年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

2024年の年頭にあたり、謹んで新年のご挨拶を申し上げます。

昨年を振り返りますと、新型コロナウイルス感染症による影響は収まってきたものの、地政学的なリスクが拡大し、世界経済の不透明感はますます強くなっています。これにより、原材料・エネルギー価格の高騰、パワー半導体などを中心とした供給の不足感が残っています。

そのような中、アマダグループでは、潤沢な受注残を着実に売り上げにつなげたこともあり、上期累計の売上収益、営業利益、当期利益でいずれも過去最高を更新しました。

2023年2月には「AMADA Global Innovation Center(AGIC)」をオープンし、約4,000社のお客さまにご来場いただきました。AGICでは、省エネルギー化や自動化に対応した新商品を数多く発表したほか、お客さまと新たな加工技術の創造への挑戦をスタートしました。さらに、2025年度に向けた中期経営計画を発表するなど、中長期での成長の土台をつくり上げてきました。

中期経営計画2年目となる本年は、アマダグループの改革に向けて具体的なアクションを実行します。まず初めに、「レーザ・溶接事業」強化に向けて、2024年4月1日付けでアマダとアマダウエルドテックが合併します。両社の技術や事業を統合し、新たな付加価値を創造してまいります。さらに、グループ間でのシームレスな活動の強化によって、技術の進歩が著しい医療、半導体、e-Mobility といった市場に最大限の効果を発揮します。次に、お客さまが抱える様々な課題を解決するには、個々のエンジニアリング力を高める必要があります。そのために、今年8月「AMADA Technical Education Center(ATEC)」の稼働を開始し、人材育成とエンジニアリング力の強化にもさらに力を入れて取り組んでいきます。

一方、お客さまとともに持続可能な社会を実現するため、環境面では環境に配慮した商品の訴求のほか、お客さまの脱炭素経営を支援する「中小企業向けSBT認証取得支援サービス」を開始しています。そして、「V-factory」や「LIVLOTS」などDXを活用したソリューションで、お客さまのビジネスと工場を見える化し、効率のよい経営と運営の支援をさらに推進します。

今年の干支である甲辰(きのえたつ)は、昇り龍と言われる通り、まさに勢いよく活気にあふれる年と言われています。不透明感が増す世の中が明るい方向に動き出すことを願います。「まだないモノを、アマダとつくる。」をスローガンに、お客さまとともにさらなる飛躍につながる一年にしたいと考えています。

本年も皆さまの一層のご指導、ご支援を賜りますよう宜しくお願い申し上げます。

「Kenkijinスピリットを胸に豊かな大地・街と未来へ」

■日立建機

執行役社長兼COO 先崎正文

あけましておめでとうございます。年頭にあたり、ご挨拶を申し上げます。

あけましておめでとうございます。年頭にあたり、ご挨拶を申し上げます。

昨年の建設機械市場は、アジア、欧州など一部の地域で減速感があるものの、北米は政府のインフラ投資政策により、堅調に推移しました。また、資源価格が高い水準で推移していることから、鉱山機械の需要も、全体的に堅調に推移しました。しかしながら、ロシア・ウクライナ情勢だけでなく、イスラエル・パレスチナの問題も加わり、地政学リスクが高まった一年でもありました。さらに、資材・物流費の増加や金利上昇、インフレの加速など、世界的な景気減速の懸念もあり、これまで以上に慎重な見通しが必要な経済環境でした。

そのような中、日立建機は、2023 年度から中期経営計画「BUILDING THE FUTURE 2025 未来を創れ」をキックオフして、第2の創業期の新たな歩みを本格的に始めました。社外のステークホルダーから大きな期待が寄せられる中、皆さんは、さらなる飛躍をめざして、業績の拡大に貢献してくれました。その結果、2023年度の上期は、注力する米州、マイニング、バリューチェーン事業いずれも過去最高の売上を達成し、グループ全体としても過去最高の業績を達成しました。皆さんの努力に対し、心より感謝と敬意を表したいと思います。

現中期経営計画では、「継承と進化」をキーワードにしています。これまでに大きく扉を開いたバリューチェーン事業や米州事業などの成果を「継承」して発展させるとともに、新たな成長領域にチャレンジして「進化」することが重要なテーマです。4つの経営戦略「顧客に寄り添う革新的ソリューションの提供」「バリューチェーン事業の拡充」「米州事業の拡大」、「人・企業力の強化」を軸に、「真のソリューションプロバイダー」としての成長をめざして、それぞれの部門やビジネスユニットで掲げた施策を実行し、現中期経営計画を推進しましょう。

また、年頭にあたり、改めて、第2 の創業で我々自身が制定したグループアイデンティティを思い起こし、日立建機グループの存在意義に立ち返ってもらいたいと思います。「豊かな大地、豊かな街を未来へ 安全で持続可能な社会の実現に貢献します」というビジョンを常に意識しながら、「お客さまの期待に応え、革新的な製品・サービス・ソリューションを協創し、ともに新たな価値を創造し続けます」という当社のミッションを日々実践していただきますよう、お願いします。

皆さんが、「Kenkijinスピリット」を遺憾なく発揮し、一人ひとりが持つ個性をさらに伸ばし、各職場で活躍されることを期待しています。

最後になりましたが、2024年が皆さんやご家族にとって健康で、明るい年になることを祈念して、新年の挨拶とさせていただきます。グループアイデンティティとKenkijinスピリットを胸に、豊かな大地・街と未来につながるオレンジ色の坂を駆け上っていきましょう。

牧野フライス精機、アライドマテリアル、ZOLLER Japan 3社が「第6回3社合同研削技術セミナー」をリアルで開催 ~2024年1月30日から(火)31日(水) 参加費無料の昼食付き~

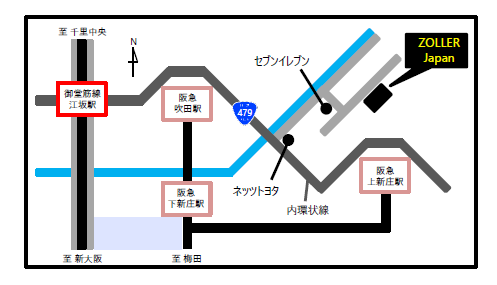

牧野フライス精機、アライドマテリアル、ZOLLER Japanの3社が2024年1月30日から(火)31日(水)の2日間、「第6回3社合同研削技術セミナー」をZOLLER Japan大阪本社(大阪府吹田市東御旅町5-11)で開催する。参加費は無料。昼食付き。

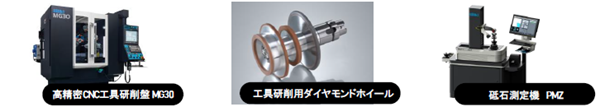

今回は、ZOLLER大阪ショールームにて各社の最新商品・技術を展示、切削工具の研削技術向上や作業効率化に関する各社のセミナー、実演を用意している。

午前の部 セミナー 9:30~12:30

●9:30~ ZOLLER Japan

「砥石管理がもたらす生産性向上の鍵」

加工に必要な砥石の管理について、その重要性と、いかに生産性向上に寄与するかを中心に取り上げる。砥石の測定から、測定値の機械への転送について詳しく説明する。

●10:10~ アライドマテリアル

「超砥粒ホイールの実践テクニック」

超砥粒ホイールの研削性能を引き出すためのツルーイング・ドレッシング、およびトラブルシューティングを紹介する。

●10:50~ 牧野フライス精機

「新機種と最新技術の紹介」

新機種「高精密CNC極小径工具研削盤DB1」の紹介や、「内蔵型マイクロビジョンシステムmonocam2」による機内自動測定/補正技術、最新スケジューリングソフトの説明を行う。

●11:30~ 実演

各社の注目商品を実演にて詳しく説明する。

午後の部 フリーツアー 13:30~15:00

申込みフォーム↓

【アクセス】

【アクセス】

ZOLLER Japan大阪本社

〒564-0033

大阪府吹田市東御旅町5-11

電話:06-6318-1910

天田財団「2023年度天田財団助成式典」を開く

天田財団(代表理事理事長=伊藤克英氏)が、去る11月25日、AMADA FORUM(神奈川県伊勢原市)で「2023年度天田財団助成式典」を開いた。

2023年度の助成先総数は106件、助成金総額は2億6,056万円で打ち分けは、研究開発助成86件、2億4,969万円、国際交流助成20件、1,088万円となった。

伊藤代表理事理事長は主催者を代表して、日頃の感謝の意を表したあと、「金属加工というものづくりを通じて、継続して世界の人々の豊かな未来を実現することがアマダグループの責任と考えている。その思いから、天田財団は金属加工に関する研究開発への助成により産業経済の発展に寄与することを目的として、1987年に企業財団として設立され今年で36年目を迎える。設立から累計助成件数は2,214件、累計助成金額は39億7,603万円となった。」と述べたあと、世界情勢に触れ、「ロシアのウクライナ侵攻は丸2年に近づき、また中東ではウクライナとイスラエルの紛争により世界経済は大きなダメージを受けている。インフレーションの加速や、日本においては円安とゼロ金利で国力の低下の状況が続いており、一層先行きの不透明感が増している。一方、科学技術の分野ではデジタルトランスフォーメーションへの対応やChatGPTなど生成AIの活用等など、新しい分野での挑戦が求められてる。私はいつもの時代も科学技術はイノベーションこそが課題を解決して次の時代を切り開く原動力ではないかと考えている。」と力強く述べたあと、「近年、自然科学の分野における日本の地盤沈下が顕著だとの指摘もあり、大学院の博士号取得者が減少傾向にあるとも言われている。研究者の皆さまにとって、このようなわが国の研究開発環境にさまざまな課題や不安を抱えていられるものと拝察している。」との思いを述べた。

伊藤代表理事は、「天田財団が目指しているのは、1つには若手研究者を育成することと、2つ目は研究成果を産業界へ普及啓発し、社会秩序につなげることである。この目標に向け微力ではあるがさまざまな課題に対してわずかでも貢献するべく、助成事業を通じて取り組んでいる。公益法人の使命は、より多くの人々の利益に質することである。日本が持続的に発展し、これからも世界に主導的な役割を果たすためには絶えず科学技術のイノベーションを起こす必要がある。本日の助成式典は、助成式典とともに皆さまに天田財団のこのような熱い思いもぜひ受け取っていただき、ご研究に取り組んでいただきたい。私が現役時代から常に発信していた言葉がある。〝2番じゃ駄目なんです。常に1番を目指してください〟天田財団は常に1番を目標にする技術者に助成を行いたいと考えいる。」と研究者に声援を送った。

続いて山梨貴昭 アマダ社長がお祝いの言葉を述べた。この中で山梨社長は、「ここ数年、わが国の企業を取り巻く環境は激変の様相を呈している。コロナウイルスやインフルエンザ等、健康上のリスクを依然継続しながらウクライナ侵攻を始めとする地政学リスクは中東問題の再燃により一層高まっている。これにより、エネルギーコストの上昇リスクも増大している。私たちはこのような環境の中でDXやAIをフルに活用した効率を追求はもとより環境に配慮した活動をより一層推進する必要がある。加えて、労働者、熟練工不足による自動化の追求等、企業経営にとって課題山積という局面が続いている。」と懸念を示したあと、「一方では部品不足からくる製造支援が解消されつつあり、企業は社会に必要とされている最新の機器を製造するために、最新の加工技術を追求しながらものづくりを行っている。機械メーカーであるわれわれ天田グループにおいても新たなコンセプトのもと、ものづくり企業を最先端の金属加工技術で支援する体制を整えている。足元の設備投資需要は底堅く、発表したアマダの決算においても、半期ベースで売上営業利益、当期利益は過去最高を更新した。」と力強さを示した。また、今後の展開にも触れ、「作業者に優しいマシンや深刻化する労働量不足を背景とした自動化の設備、最新かつ多種多様な素材に対する加工技術の要望は、日本のみならず世界的にも非常に強いものがあると改めて実感しているところである。われわれ企業側もさまざまな研究開発投資を行い、先端技術改革への探究を重ね、取り組んでいく覚悟だが、全てが企業の独力では解決できるものではなく、特に欧米の動きを見ていると産官学連携での取り組みが積極的に行われている。日本においても、このような活動が重要かつ取り組むべき課題ではないか。」との考えを述べ、「創業者の理念でもある、人々の豊かな未来に貢献していけるようビジネスを人間中心で考える企業として努力していく。」と意気込みを示した。

続いて、迫田健吉 文部科学省 産業連携・地域振興課産業連携推進室室長が祝辞を述べたあと、渡辺一弘 創価大学共生創造理工学科教授 天田財団評議員が総評を述べたあと贈呈式が行われた。

特別講演会として外本和幸 熊本大学 産業ナノマテリアル研究所教授が、「爆発圧接法を用いた微細多数穴によるチャンネル(ユニポア)構造の創製」をテーマに、佐野智一 大阪大学 大学院工学研究科 マテリアル生産科学専攻 教授が、「析出教科アルミニウム 合金の高強度継手を実現する」をテーマに講演した。

場所を移して交流会が開催され、宴もたけなわの頃散会した。

ZOLLER Japan「German HUB 2024」プライベートショーを開催 ~日本と独の優れた商品を数多く展示~

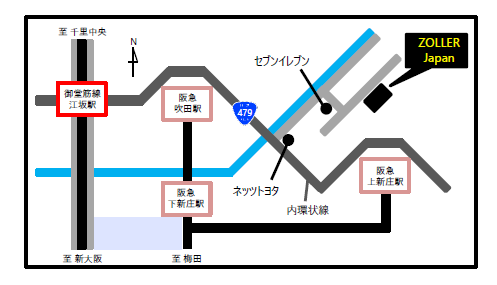

ZOLLER Japanが2024年2月1日(木)から2日(金)までの2日間(10:00~17:00)、同社大阪本社(大阪府吹田市東御旅町5-11)でプライベートショーを開催する。この展示会は、日本と独の優れた商品を数多く展示するするもので、ドイツ料理、ドイツビールも楽しめるコーナーも設けており、多くの情報を集結した展示会となっている。

〈出展メーカー〉

申込みはこちら↓

【アクセス】

【アクセス】

ZOLLER Japan大阪本社

〒564-0033

大阪府吹田市東御旅町5-11

電話:06-6318-1910

芝浦機械グループ 「ソリューションフェア2023」開催 ~BEVへの幅広い取り組みや先進技術を紹介~

芝浦機械が去る10月31日から11月2日の3日間、同社沼津工場(静岡県沼津市大岡)及び御殿場工場(静岡県御殿場市駒門)の2拠点で「第18回芝浦機械グループ ソリューションフェア2023」を開催した。各会場には製品カンパニー別に時代のニーズに応えた旬なマシンやシステムが展示された。

今回は、①サステナビリティ(持続可能性)、②サーキュラーエコノミー(循環経済)、③デジタル化――――の3つのキーワードと「先進技術で繋ぐ循環型社会の実現を目指して」をコンセプトにしてBEV(電気自動車)への幅広い取り組みや先進技術を紹介した。

展示会では、普段はなかなか見ることができない工場内を歩くこともでき、同社工場では、最先端の技術と長年培ってきたノウハウを活かして自社製のプラノミラーや横中ぐり盤、研削盤などを使って高精度な加工部品および製品をつくり、人と機械が調和をしつつ、工作機械生産工場として稼働している。

技能レスと自動化を推進

沼津工場では、Hall1から8までの会場が使用され、Hall1(1F)では、BEV分解モデルが展示されており、注目を集めた。hall2は制御カンパニーの製品である人型双腕協働ロボット、スカラ型双子腕協働ロボットや、各種ロボットシステム、BEV用インバータ、モーター、各種コントローラが展示されていた。ここでは、コンセプト展示として〝シミュレーション&フィードバックによる障害物自動回避〟のデモが行われた。ロボットの動作経路内に障害物があったときに回避するルートをシミュレーションで作成し、シミュレーションをしたとおり回避動作を行った。

Hall3は工作機械カンパニー(超精密加工機)の展示がされていた。ここでは「超精密・高精度加工機による新たな分野への参入」がテーマであり、高精度5軸加工機「UVMシリーズ」にて、エアスピンドル+高精度5軸による超硬プレス金型の高精度加工実演を行った。

また、近年、モバイル機器や自動車市場等において光学部品に対するニーズの高まりを受け、超精密加工のさらなる進化を目指した「ULG/ULCシリーズ」では、工作機械業界初となるリアルタイム真直度補正技術によって微小うねりを改善しており新しい開発技術として注目が集まった。この新しい開発技術とは、超精密加工機「ULG/ULCシリーズ」向けに工作機械業界初の案内面の真直度誤差を低減するサーボ式真直度誤差補正機能や、進行方向及び進行方向に対する直交成分を含む位置決め技術を確立すると同時に遅れゼロフィードバックを達成する高機能型処理回路基板。有限系V-V転がり案内の優位性でもある加工精度の安定性と再現性を維持しつつ、工作機械では世界最高水準となる〝ナノメートルオーダー〟の真直度を実現している。

他にも小口径から大口径までのガラスレンズの生産性向上を目指した「GMPシリーズ」も展示されていた。

環境にも考慮した製品群がズラリ

Hall4、Hall6~8は成形機カンパニー(射出成形機、押出成形機)の展示がされており、リサイクル材の有効活用や樹脂使用量削減の提案がなされた。画期的だったのは超大型電動式射出成形機「EC3000SXⅢ」で、VRゴーグルを使用したバーチャル展示もあった。

また、「シート製造装置の自動化、予防保全のデジタル化の提案」では、超小型シートフィルム製造装置の自動化のデモを行っており、従来では押出制御の自動化は可能でも通紙は不可能だったが、今回は通紙までを一貫して自動化を試みる技術を紹介していた。

他にも、セパレータフィルム(BSF)はリチウムイオン二次電池を形成する主要部品のひとつだが、リチウムイオン電池向けBSF製造装置フルラインの提案をしていた。近年、トレンドでもある電気自動車やスマホなどの電子機器に使用されているため、同社のBSF製造装置は近年注目されている。ここでは巨大BSFサンプルも展示されていた。

御殿場工場のHall9は、工作機械カンパニー(工作機械)と成形機カンパニー(ダイカストマシン)が「自社技術でアルミ大物部品への対応(金型・鋳造・FSW)」をコンセプトに展示しており、新技術を搭載した注目の門形マシニングセンタ「MPC-3120H」が展示されていた。

「MPC-3120」のコンセプトは、「粗~仕上げまで」。このマシンは粗加工用のスナウトと仕上げ用のアタッチメントが併用可能であり、荒加工ではフライス加工で毎分735ccの削除量を達成したうえ、高速5軸アタッチメントにより金型の傾斜面における工具短縮や周速ゼロ点を避けたカッタパスを実現することによりビビリの回避や加工面質の向上を実現した。他にも同社のTSA(Total Support Application)、撮影式工具形状測定機能を用いることで工具先端の状況が定量化できるに加え、任意角度の摩耗量が確認でき、正確な工具摩耗量を測定できることでエリア段差の発生を抑制するメリットを有している。

芝浦機械グループでは「ソリューションフェア2023」を通して新たな産業を創造するための新たな価値を来場者に示していた。