ニュース

コマツとバンコク・モーター・ワークス、建設・鉱山機械の合弁販売代理店事業を東南アジア4カ国にも拡大

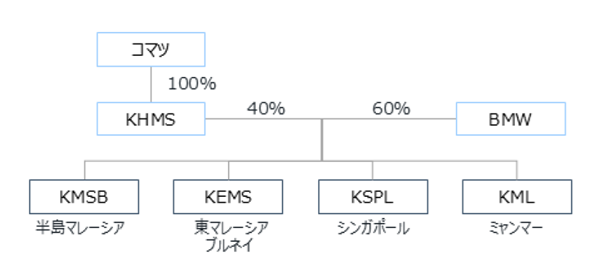

コマツは、このほど完全子会社であるKomatsu Holdings Malaysia Sdn. Bhd.(以下KHMS)を通じて運営しているマレーシア、シンガポール、ミャンマーおよびブルネイにおける建設・鉱山機械の販売代理店について、同社のタイおよびカンボジアでの代理店事業を行うバンコク・モーター・ワークス(以下BMW)と共同経営するための契約を締結し、クロージング手続きを完了したと発表した。

コマツとBMWは、タイでは2010年から、カンボジアでは2015年から、合弁会社を通じて建設・鉱山機械の販売代理店を共同経営してきた。このほど東南アジアにおける建設・鉱山機械事業の持続的な成長のため、上記4カ国の販売代理店についても、コマツとBMWの合弁会社として共同経営することとなった。 BMWが上記4カ国のKHMS子会社の株式60%を取得し、コマツの出資比率は40%となる。

これにより、各国での一貫したマーケティング活動やプロダクトサポートの強化を図るとともに、東南アジア全体での販売拡大と収益向上を目指す。

日立建機「LANDCROS Innovation Studios Mining Challenge」のアイデア募集中! ~スタートアップ企業と新たな価値を創出~

日立建機は、このほど世界中のスタートアップ企業からアイデアを募るプロジェクト「LANDCROS Innovation Studios Mining Challenge」の募集を開始した。今回の対象分野は「マイニング」で、応募締め切りは2026年1月20日。

「LANDCROS Innovation Studios Mining Challenge」では、以下の3つのマイニングに関する課題をテーマに、スタートアップ企業からアイデアを募集中である。

●SMARTER MACHINES(よりスマートな機械)

●SMARTER MINE SITES(よりスマートな鉱山現場)

●LOW IMPACT & SUSTAINABLE MINING(鉱山運営全体で環境負荷を低減し、持続可能な資源採掘を実現)

応募企業の中から各テーマにつき約3社、最大合計10社を選定し、2026年4月16日に世界最大のマイニング市場であるオセアニア地域のオーストラリア・ブリスベンのイベント会場で開催するピッチイベントに招待する。最終的に各テーマにつき1社を優勝企業として選定し、選定された企業とは日立建機との協業を進める予定。このプロジェクトは、欧州・豪州などに拠点を持ち、マイニング業界のイノベーション創出において豊富な知見を持つアクセラレータであるFounders Factory Ltd.(本社:英国・ロンドン/ファウンダーズファクトリー社)と共同で実施する。

LANDCROS Innovation Studiosとは、日立建機がグローバルに展開する、スタートアップ企業との連携や新事業創出を加速するための”協創型イノベーションの「場」”。物理的な拠点にとどまらず、グループ会社・顧客・スタートアップ企業・各業界の挑戦者が交差し、未来の価値を共に創り出すエコシステムとして機能することをめざす。

今回の「LANDCROS Innovation Studios Mining Challenge」は、その代表的な取り組みの一つで、日立建機が次世代のソリューション開発を目的に、外部のスタートアップ企業と協業を通じて取り組むオープンイノベーションプロジェクト。昨年度は「日立建機チャレンジ2024」として、「コネクテッド建機」の開発に関するアイデアを募集し、世界中から127社の応募があった。優勝した3社とは現在も協業を進めている。

2025年10月分工作機械受注総額は1,434.6億円

日本工作機械工業会がこのほどまとめた2025年10月分の受注実績は以下の通り。

2025年10月分工作機械受注総額は、8カ月連続の1,200億円超。1400億円超えは7カ月ぶり。前年同月比では4カ月連続増加。

内需は2カ月連続の356.9億円(前月比△18.2% 前年同月比+6.7%)で2カ月連続の350億円超え。前月比-でも、年平均並の水準で推移。

外需は1077.6億円(前月比+12.8% 前年同月比+20.9%)で7カ月ぶりの1,000億円超えで、外需では過去最高額。前月比2カ月連続、前年同月比では13カ月連続プラスと持続的な増加。

10月の工作機械受注は、外需の伸びがキヨシ、概して好調に推移。受注の先行きは、国際情勢に不確実性があるなか、当面は慎重な動きが見込まれる。今後の回復に期待。

受注額の月別推移

(出所:日本工作機械工業会)

10月分内需 356.9億円(前月比△18.2% 前年同月比+6.7%)

内需総額は、356.9億円(前月比△18.2% 前年同月比+6.7%となった。

2カ月連続の350億円超え、厳しい状況が続くも、緩やかに回復を示す展開。主な需要業種は、前月比で「自動車」を除く業種で減少、前年同月比で「電気・精密」、「航空・造船・輸送機械」が減少するなか、内需は低い水準となった。

・⼀般機械は前⽉⽐で2カ⽉ぶり減少、前年同⽉⽐は4カ⽉ぶり増加で、2025年累計平均の水準。

・建設機械は6カ⽉連続10億円には届かずも、概して堅調に推移。

・⾦型は、2カ月連続14億円超え、2025年の暦年の中で3番⽬に⾼い受注額で堅調。

・⾃動⾞向けは、前⽉⽐、前年同月比ともに増加し、2025年の暦年で2番目に高い受注額。

・絶対額は以前低水準ながら、暦年上期と比べ能増投資や更新投資が徐々に出現し始めた感がある。

(出所:日本工作機械工業会)

10月分外需(1077.6億円 前月比+12.8% 前年同月比+20.9%)

(出所:日本工作機械工業会)

外需総額は1077.6億円(前月比+12.8% 前年同月比+20.9%)となった。

・前⽉⽐は2カ⽉連続増、前年同⽉⽐では13カ⽉連続増、14カ⽉連続の800億円超え。1,000億円超えは7カ⽉ぶりで、単月での過去最高額を更新。

・外需は、世界情勢に不透明感があるも、一部欧米の需要業種で投資環境は好調に推移、全般的に回復基調を示している。

① アジア

アジア計は、7カ⽉ぶりの500億円超え。

・東アジアは2カ月連続の350億円超え。

・中国は2カ月連続の300億円超えも、2025年の平均水準と堅調に推移。

・その他アジアは6カ月連続の100億円超え。

・インドは50億円のレベルで推移。

② 欧州

欧州計は2カ月ぶりの150億円超え。

・ドイツは16カ月ぶりの40億円超え。

・イタリアは3カ月ぶりの25億円超え。2025年の平均より20%高く好調。

③ 北米

北米計は前月比、前年同月比で増加し、9カ月連続の250億円超、300億円超は5カ月ぶり。

・アメリカは前月比、前年同月比増加し、5カ月ぶりの280億円超え。

・メキシコは6カ月ぶりの30億円超え。

・⼀般機械は、3カ⽉ぶりの300億円超え。

・⾃動⾞は、前年同⽉⽐で9カ⽉連続増加し、2カ⽉連続の250億円超え。

・電気・精密は、前年同⽉⽐は減少も、前月比で大きく伸び、7カ⽉ぶりに150億円超え。

・航空・造船・輸送⽤機械は、前⽉⽐、前年同⽉⽐ともに大きく伸び4カ月ぶりの100億円超え。

(出所:日本工作機械工業会)

日本機械工具工業会 2025年10月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2025年10月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。■生産額 切削工具 385.9億円(103%)、耐摩耗工具 32.2億円(98%)、総合計 427.7億円(103%)。■ドリル生産額 特殊鋼工具 12.5億円(110%)、超硬工具 44.4億円(114%)、ダイヤ・CBN 1.1億円(107%)、総合計 58.1億円(113%)。■エンドミル生産額 特殊鋼工具 4.7億円(99%)、超硬工具 40.5億円(104%)、ダイヤ・CBN 1.4億円(105%)、総合計 46.6億円(103%)。■カッタ生産額 特殊鋼工具 1.5億円(116%)、超硬工具 6.4億円(119%)、ダイヤ・CBN 0.5億円(130%)、総合計 8.4億円(119%)。■ギヤカッタ生産額 総合計 5.8億円(100%)。■ブローチ生産額 総合計 7.8億円(97%)。■ねじ加工工具生産額 特殊鋼工具 32.7億円(99%)、超硬工具 4億円(105%)、総合計 36.7億円(100%)。■バイト生産額 特殊鋼工具 0.1億円(128%)、超硬工具 9億円(93%)、総合計 9.1億円(93%)。■リーマ生産額 特殊鋼工具 1.1億円(93%)、超硬工具 3億円(129%)、総合計 4億円(117%)。■鋸刃カッタ生産額 特殊鋼工具 1.4億円(105%)、超硬工具 0.6億円(134%)、総合計 1.9億円(112%)。■インサート生産額 超硬工具 143億円(92%)、ダイヤ・CBN 21.5億円(103%)、総合計 164.5億円(94%)。■ボディ関係生産額 総合計 17.6億円(104%)。■超硬合金生産額 切削用 132.7億円(101%)、耐摩耐触用 15.6億円(98%)、総合計 150.2億円(100%)。

【レポート】「MECT2025」で見た注目各社の動向

去る10 月22 日(水)から10 月25日(土)までの4日間、ポートメッセなごや(名古屋市国際展示場)で「メカトロテックジャパン2025(通称MECT) 」(主催=ニュースダイジェスト社/愛知県機械工具商業協同組合)が開催され大いに賑わいをみせた。工作機械や切削工具・周辺機器も自動化・省エネ化・省人化の流れを受け、工程短縮による高能率化に貢献するものや、脱炭素の流れを意識した展示も目立った。

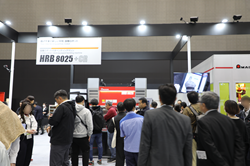

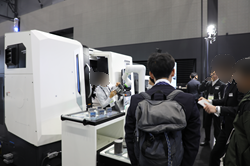

アマダグループで来場者が見入っていたのは、「HRB-8025 + CR-010B」。コスト、設置スペース、プログラム作成など、自動化導入における課題に応える協働ロボット付きベンディングマシン。加工内容や人員の状況に応じ、単体モードとロボットモードをフレキシブルに切り替えることができ、効率的な生産を実現。しかも安全柵が不要で省スペース。オペレータ1人で多台持ちが実現する時代に合致したマシンに人だかりが出来ていた。

アマダグループで来場者が見入っていたのは、「HRB-8025 + CR-010B」。コスト、設置スペース、プログラム作成など、自動化導入における課題に応える協働ロボット付きベンディングマシン。加工内容や人員の状況に応じ、単体モードとロボットモードをフレキシブルに切り替えることができ、効率的な生産を実現。しかも安全柵が不要で省スペース。オペレータ1人で多台持ちが実現する時代に合致したマシンに人だかりが出来ていた。

切りくず排出が難しい突切、溝入れ加工。この領域に強みを発揮するのがイスカルジャパンの展示していた「QUICPENTA(クイックペンタ)」だ。1枚のチップで5つの切れ刃を活用できるので工具コストを抑えながら高い生産性を維持できるうえ、セーフロック機工の採用により正確な刃先位置と高い繰り返し精度を実現する。また、QUICPENTAインサートは右左勝手どちらのホルダーにも取り付け可能なので、非常に実用的!

切りくず排出が難しい突切、溝入れ加工。この領域に強みを発揮するのがイスカルジャパンの展示していた「QUICPENTA(クイックペンタ)」だ。1枚のチップで5つの切れ刃を活用できるので工具コストを抑えながら高い生産性を維持できるうえ、セーフロック機工の採用により正確な刃先位置と高い繰り返し精度を実現する。また、QUICPENTAインサートは右左勝手どちらのホルダーにも取り付け可能なので、非常に実用的!

今回の展示会で趣向を凝らした展示を見せつけたイワタツール。デジタルを駆使して展示内容をより分かりやすくした小部屋の「ブラックホール」はまるで小さな映画館。遊び感覚を盛り込みつつ優位性を訴求。昨年のJIMTOFでも高速加工実演が好評を得ていたがMECTではさらに切削条件をアップさせて高速加工を実演していた。

オーエスジーのブースではグループ会社であるノダプレシジョンとのコラボ製品、〝工程集約と高精度加工を両立する総型カッタ〟が展示されていた。写真左が「オニクワカッタ」で高能率にピンの仕上げ加工ができるもので、中空構造で多様な長さのピンに対応する。写真右がアンダーカット形状に対応する工具仕様の「バルジカッタ」でその名の通りバルジ形状を切削工具で対応するもの。

岡本工作機械製作所は出展機種全てに段取時間の短縮を実現する機上計測機能を搭載していた。NC内面精密研削盤「IGM15NCⅢ-2B」では、文字レス対話ソフトで簡単操作が特長。2軸単独工藤のといし軸を搭載し、オプションを付ければ工作主軸NC旋回でテーパ研削も対応している。加工と計測の融合で高品質と高生産をともに実現するマシンだった。

現在、製造現場には自動化が求められているが、北川鉄工所は、機械運転時間を増やすとともにメンテナンスや設備費用を減らすことのできるグラインディングセンタ仕様の「NC円テーブル」を展示していた。注目点は、炭化ケイ素とアルミナを混濁させたスラリー内で100万サイクルの耐久試験をクリアしたものであるということ。研磨加工、ガラス加工、セラミック加工など粉塵が出てくる過酷な状況でも耐える強靱設計を存分にアピールしていた。

現在、製造現場には自動化が求められているが、北川鉄工所は、機械運転時間を増やすとともにメンテナンスや設備費用を減らすことのできるグラインディングセンタ仕様の「NC円テーブル」を展示していた。注目点は、炭化ケイ素とアルミナを混濁させたスラリー内で100万サイクルの耐久試験をクリアしたものであるということ。研磨加工、ガラス加工、セラミック加工など粉塵が出てくる過酷な状況でも耐える強靱設計を存分にアピールしていた。

企業が環境負荷を減らすことは社会全体への貢献になるうえ、省エネ設備の導入はコスト削減にもつながるが、黒田精工が展示していた環境対応型モデルの精密ロータリー研削盤「GSR-600」は、環境性・操作性を両立させ、高精度加工を実現するマシン。キモは独自設計の油動圧ロータリーテーブルで、高い合成と水源性を発揮、φ630のテービルは上面の振れ精度と回転精度が高いので安定した高精度加工を行える。

企業が環境負荷を減らすことは社会全体への貢献になるうえ、省エネ設備の導入はコスト削減にもつながるが、黒田精工が展示していた環境対応型モデルの精密ロータリー研削盤「GSR-600」は、環境性・操作性を両立させ、高精度加工を実現するマシン。キモは独自設計の油動圧ロータリーテーブルで、高い合成と水源性を発揮、φ630のテービルは上面の振れ精度と回転精度が高いので安定した高精度加工を行える。

阿部寛さんのTVCMで話題の芝浦機械。注目したのは本年5月に市場投入した5軸制御の超精密マシニングセンタ「UVM-450D(5AH)」だ。特長は、新たに開発した自社製HSK方式エアスピンドルを標準搭載し、従来の回転精度を維持したまま汎用性を高めたこと。注目は、PCD工具を使用した仕上げ工程では加工ワークを傾斜させることで工具周速ゼロ点を回避することが可能となり高品位な加工面を実現すること。

阿部寛さんのTVCMで話題の芝浦機械。注目したのは本年5月に市場投入した5軸制御の超精密マシニングセンタ「UVM-450D(5AH)」だ。特長は、新たに開発した自社製HSK方式エアスピンドルを標準搭載し、従来の回転精度を維持したまま汎用性を高めたこと。注目は、PCD工具を使用した仕上げ工程では加工ワークを傾斜させることで工具周速ゼロ点を回避することが可能となり高品位な加工面を実現すること。

PCD工具は非常に硬いうえ耐摩耗性があるので高精度・高効率な切削が求められる分野で重宝されている。住友電気工業で拝見したのは、高密度・粒子間結合力強化により優れた耐摩耗性、耐欠損性を発揮する超硬合金・硬脆材・アルミ複合材料加工用PCD工具「スミダイヤ DA1090」。チッピング、摩耗を抑制し、従来のものと比べ耐摩耗性が1.6倍も向上しているという新製品。

PCD工具は非常に硬いうえ耐摩耗性があるので高精度・高効率な切削が求められる分野で重宝されている。住友電気工業で拝見したのは、高密度・粒子間結合力強化により優れた耐摩耗性、耐欠損性を発揮する超硬合金・硬脆材・アルミ複合材料加工用PCD工具「スミダイヤ DA1090」。チッピング、摩耗を抑制し、従来のものと比べ耐摩耗性が1.6倍も向上しているという新製品。

BIGでお馴染みの大昭和精機のブースでは多くの来場者がブースに押し寄せていた。特に油圧の力で工具をレンチ1本で高精度にチャッキングする「ハイドロチャック」は人気だった。その要因は、繰り返し振れ精度4D先端3μm以下(心ずれ精度1.5μm以下)と極めて安定している点にある。ほかにも製造情報の総合管理ソフトウェアも展示されており、製造現場の〝感覚的な管理〟から〝データに基づく管理〟への転換を推奨していた。

BIGでお馴染みの大昭和精機のブースでは多くの来場者がブースに押し寄せていた。特に油圧の力で工具をレンチ1本で高精度にチャッキングする「ハイドロチャック」は人気だった。その要因は、繰り返し振れ精度4D先端3μm以下(心ずれ精度1.5μm以下)と極めて安定している点にある。ほかにも製造情報の総合管理ソフトウェアも展示されており、製造現場の〝感覚的な管理〟から〝データに基づく管理〟への転換を推奨していた。

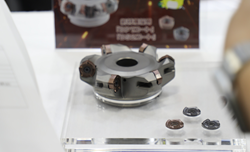

素材から工具までを一貫して自社生産できる強みを有するダイジェット工業。目を惹いたのは、炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、ねずみ鋳鉄、ステンレス鋼の粗加工用に高能率かつ経済的な平面加工に威力を発揮する「PNS-Reborn」だ。加工時間を短縮することは電力・機械稼働コストの削減にもつながり、経済的な加工ができる。また、来場者にはガチャポンのサービスもあり楽しいブース内で訪れる人を楽しませていた。

素材から工具までを一貫して自社生産できる強みを有するダイジェット工業。目を惹いたのは、炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、ねずみ鋳鉄、ステンレス鋼の粗加工用に高能率かつ経済的な平面加工に威力を発揮する「PNS-Reborn」だ。加工時間を短縮することは電力・機械稼働コストの削減にもつながり、経済的な加工ができる。また、来場者にはガチャポンのサービスもあり楽しいブース内で訪れる人を楽しませていた。

DMG森精機が展示・デモをしていた柵が不要で迅速に導入可能な協働ロボットシステム「Robo2Go Open」は、簡単なセットアップで自動化を実現するものとして注目を集めた。デモでは、①自動化したい工作機械まで移動して接続スイッチ操作のみで簡単に台車を固定、②工作機械との通信確立(プログラム選択とストッカ設定&爪の状態を確認)、③ロボット動作を開始(タグを読み取り、工作機械との位置関係を補正後連続運転開始)するといったものでオペレータが不在の夜間も自動生産が可能になる。

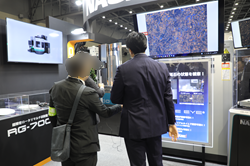

世界初! 加工中の砥石状態を観測するAI砥石観察システム「GRIDE AI」を展示していたナガセインテグレックス。これはクーラントがあっても砥石表面を観察できるスグレモノだ。砥石の状態が常にモニタリングできれば、品質変動の原因を事前に検知できるうえ、経験や勘に頼らずドレッシング頻度を最適化できるメリットがある。近未来の製造業は技能伝承と自動化の両立が鍵!

世界初! 加工中の砥石状態を観測するAI砥石観察システム「GRIDE AI」を展示していたナガセインテグレックス。これはクーラントがあっても砥石表面を観察できるスグレモノだ。砥石の状態が常にモニタリングできれば、品質変動の原因を事前に検知できるうえ、経験や勘に頼らずドレッシング頻度を最適化できるメリットがある。近未来の製造業は技能伝承と自動化の両立が鍵!

銅の加工は熱電率が高く、粘っこい切りくずが出るため、切りくずの排出性が悪く加工泣かせだが日進工具が展示していたのは新製品の「銅電極加工用ニック付き3枚刃スクエアエンドミル「DHS340・DHS340F」。この製品は強ねじれ・特殊ニック形を採用し、主軸やワーク保持剛性に依存せず工具剛性と切れ味のバランスを最適化している。切削負荷を抑制した銅電極の荒取り加工を実現する高精度な微細加工を行うためにあるような一品。

銅の加工は熱電率が高く、粘っこい切りくずが出るため、切りくずの排出性が悪く加工泣かせだが日進工具が展示していたのは新製品の「銅電極加工用ニック付き3枚刃スクエアエンドミル「DHS340・DHS340F」。この製品は強ねじれ・特殊ニック形を採用し、主軸やワーク保持剛性に依存せず工具剛性と切れ味のバランスを最適化している。切削負荷を抑制した銅電極の荒取り加工を実現する高精度な微細加工を行うためにあるような一品。

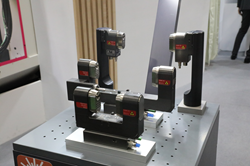

近年、エンジンピン、センサーピン、コネクタピン、軸受け部品などの精密部品の高精度加工が求められているが、不二越が展示していた新製品のCNC自動旋盤用工具「LAシリーズ(LAアクアREVOドリル/LAアクアREVOドリルスターティング)」に注目したい。この製品は、大径から小径まで工具の突き出し長さを揃えて取り付けることができるので、工具交換時の干渉を回避できるもので、最短移動で能率が向上する時代に合致した工具だ。

近年、エンジンピン、センサーピン、コネクタピン、軸受け部品などの精密部品の高精度加工が求められているが、不二越が展示していた新製品のCNC自動旋盤用工具「LAシリーズ(LAアクアREVOドリル/LAアクアREVOドリルスターティング)」に注目したい。この製品は、大径から小径まで工具の突き出し長さを揃えて取り付けることができるので、工具交換時の干渉を回避できるもので、最短移動で能率が向上する時代に合致した工具だ。

製造現場は急速に自動化・省人化が進み、工作機械もパワーアップしているが、この工作機械用コンポーネント分野において画期的な製品を提供しているブルーム-ノボテストが展示していたのが工具測定用レーザシステム「LC50-DIGILOG」だ。これは加工回転数で工具を測定・補正するもので、独自の技術を応用し、機内環境での測定信頼性を確保している。ソフトウェア「LC-VISION」で工具形状の可視化が実現する。

製造現場は急速に自動化・省人化が進み、工作機械もパワーアップしているが、この工作機械用コンポーネント分野において画期的な製品を提供しているブルーム-ノボテストが展示していたのが工具測定用レーザシステム「LC50-DIGILOG」だ。これは加工回転数で工具を測定・補正するもので、独自の技術を応用し、機内環境での測定信頼性を確保している。ソフトウェア「LC-VISION」で工具形状の可視化が実現する。

工具研削盤というニッチなポジションで強みを発揮する牧野フライス精機。人気の「AGE30FX」や「DB1」が展示されていたが、これらのマシンにさらなる能率向上を与えるのが昨年刷新して大注目を浴びた同社第三世代ソフトウェア「Tool Creator」だ。自動化を想定し、様々な外部機器と連携してデータを読み込むなど高度な拡張性を備えている。対話による簡単操作や3Dシミュレーション機能もあり、オプションで測定器連携機能や機械状態監視機能も付けられる。

工具研削盤というニッチなポジションで強みを発揮する牧野フライス精機。人気の「AGE30FX」や「DB1」が展示されていたが、これらのマシンにさらなる能率向上を与えるのが昨年刷新して大注目を浴びた同社第三世代ソフトウェア「Tool Creator」だ。自動化を想定し、様々な外部機器と連携してデータを読み込むなど高度な拡張性を備えている。対話による簡単操作や3Dシミュレーション機能もあり、オプションで測定器連携機能や機械状態監視機能も付けられる。

大勢の来場者が押し寄せていた牧野フライス製作所。写真撮影もひと苦労なほどだった。その中でも特に注目されていたのは、5軸制御横形マシニングセンタ「a500iR」だ。このマシンの特長は、同社が高速・高品位加工を実現するために独自開発したNC制御技術であるスーパーGI技術をさらに進化させたスーパーGI.6 I制御。ワークと干渉しない範囲で工具の姿勢が制御されるので、工具の動きの安定化により高品位な加工ができるものだが、従来よりも選択可能なモードが増えていた。

大勢の来場者が押し寄せていた牧野フライス製作所。写真撮影もひと苦労なほどだった。その中でも特に注目されていたのは、5軸制御横形マシニングセンタ「a500iR」だ。このマシンの特長は、同社が高速・高品位加工を実現するために独自開発したNC制御技術であるスーパーGI技術をさらに進化させたスーパーGI.6 I制御。ワークと干渉しない範囲で工具の姿勢が制御されるので、工具の動きの安定化により高品位な加工ができるものだが、従来よりも選択可能なモードが増えていた。

ユーザーから根強い人気を誇っている三井精機工業の「VERTEX 55X」が新たにバージョンⅣとして登場! ヘッドとテーブルの熱変位対策がさらに強化されたうえ、クーラントタンクはメンテナンス性能もアップしていた。2m×3mの設置スペースで最大φ750mm×高さ525mmのワークが積載可能。自社製の傾斜・回転テーブルを採用しており、〝他社とは異なる付加価値〟を提供していることが分かる展示内容だった。

ユーザーから根強い人気を誇っている三井精機工業の「VERTEX 55X」が新たにバージョンⅣとして登場! ヘッドとテーブルの熱変位対策がさらに強化されたうえ、クーラントタンクはメンテナンス性能もアップしていた。2m×3mの設置スペースで最大φ750mm×高さ525mmのワークが積載可能。自社製の傾斜・回転テーブルを採用しており、〝他社とは異なる付加価値〟を提供していることが分かる展示内容だった。

三菱マテリアルは穴加工の市場にて①ランニングコスト低減、②高精度、③高能率の3つのベネフィットを顧客に提供するとして、人気の超硬ソリッドドリル「DVAS」に続く新世代ドリル〝TRISTARドリルシリーズ〟として誕生させたヘッド交換式超硬ドリルを展示。2本ねじ締結はホルダ変形を抑制し高強度な締結ができるので高負荷な加工環境でも緩みにくいのが特長。ホカホカの新製品だ!

三菱マテリアルは穴加工の市場にて①ランニングコスト低減、②高精度、③高能率の3つのベネフィットを顧客に提供するとして、人気の超硬ソリッドドリル「DVAS」に続く新世代ドリル〝TRISTARドリルシリーズ〟として誕生させたヘッド交換式超硬ドリルを展示。2本ねじ締結はホルダ変形を抑制し高強度な締結ができるので高負荷な加工環境でも緩みにくいのが特長。ホカホカの新製品だ!

単に工具を市場に供給するだけでなく、工程改善や加工条件の最適化などのソリューション営業を重視しているMOLDINO。注目したいのは、2025年12月発売予定の「エポックディープラジアスハード-TH3」の展示だ。人気の高硬度鋼加工用ラジアスエンドミルにφ8~φ12の大型サイズを新たに追加するという。これにより幅広いアプリケーションに対応可能になる。入れ子やピン穴など高精度な立壁が必要な摺動部の加工に最適!

単に工具を市場に供給するだけでなく、工程改善や加工条件の最適化などのソリューション営業を重視しているMOLDINO。注目したいのは、2025年12月発売予定の「エポックディープラジアスハード-TH3」の展示だ。人気の高硬度鋼加工用ラジアスエンドミルにφ8~φ12の大型サイズを新たに追加するという。これにより幅広いアプリケーションに対応可能になる。入れ子やピン穴など高精度な立壁が必要な摺動部の加工に最適!

加工現場からの支持が厚い安田工業。今回はEVや航空機産業、半導体部品といった現代ニーズに応えたマシンを展示。なかでも「YBM Vi50」は、金型・部品形状や大型化に応えるハイエンド5軸マシニングセンタ だが、注目したいのは傾斜範囲の全域において高精度を実現する支援ソフトだ。同社独自の補正機能「T-COM」でワーク重量を自動推定し、モーメント・傾きが大きくなっても機械精度が維持できるようにアシストしてくれる。今回は半導体部品のサンプルとしてシール面の磨きレス加工を展示していた。

加工現場からの支持が厚い安田工業。今回はEVや航空機産業、半導体部品といった現代ニーズに応えたマシンを展示。なかでも「YBM Vi50」は、金型・部品形状や大型化に応えるハイエンド5軸マシニングセンタ だが、注目したいのは傾斜範囲の全域において高精度を実現する支援ソフトだ。同社独自の補正機能「T-COM」でワーク重量を自動推定し、モーメント・傾きが大きくなっても機械精度が維持できるようにアシストしてくれる。今回は半導体部品のサンプルとしてシール面の磨きレス加工を展示していた。

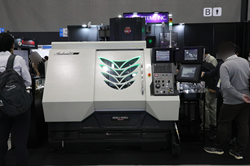

毎度来場者を楽しませてくれる華やかなヤマザキマザック。今回も見どころが満載だったがなかでも工程集約・自動化の観点からデジタル活用を強く推進していたことだ。人が生活で使うモノのほとんどが小さく精密な回転部品や軸部品が使われているため、現在、小径バー材量産加工ニーズが増しているが、このニーズに応えるべく展示していたマシン、小型2タレットCNC旋盤「QRX-50MSY SG」に注目したい。このマシンは2タレット/2スピンドル構造と自動化により素材の搬入から製品の搬出までの工程を1台に集約でき、生産性を高める豊富な自動化オプションを用意していた。

毎度来場者を楽しませてくれる華やかなヤマザキマザック。今回も見どころが満載だったがなかでも工程集約・自動化の観点からデジタル活用を強く推進していたことだ。人が生活で使うモノのほとんどが小さく精密な回転部品や軸部品が使われているため、現在、小径バー材量産加工ニーズが増しているが、このニーズに応えるべく展示していたマシン、小型2タレットCNC旋盤「QRX-50MSY SG」に注目したい。このマシンは2タレット/2スピンドル構造と自動化により素材の搬入から製品の搬出までの工程を1台に集約でき、生産性を高める豊富な自動化オプションを用意していた。

チャックとNC円テーブルに高い評価を博しているユキワ精工。今回のMECTでは趣向を凝らしたブース展開をしており、マシニングの模型からロボットの代わりにワークを自動交換する様子を映像で流していたこと。模型の横にはツールホルダでワークを自動交換できる「ワークハンドリングホルダ」とワークの自動割り出しによる位置決めができるCNC傾斜円テーブル「TNT100L」が展示されており、自動化に貢献する同社の製品群をPRしていた。

チャックとNC円テーブルに高い評価を博しているユキワ精工。今回のMECTでは趣向を凝らしたブース展開をしており、マシニングの模型からロボットの代わりにワークを自動交換する様子を映像で流していたこと。模型の横にはツールホルダでワークを自動交換できる「ワークハンドリングホルダ」とワークの自動割り出しによる位置決めができるCNC傾斜円テーブル「TNT100L」が展示されており、自動化に貢献する同社の製品群をPRしていた。

マシニングアーティストをリスペクトしている碌々スマートテクノロジー。来場者が注目したのはさらなる進化を遂げた「Android Ⅲ」。変化があったのはウェービングを従来機の約1/3に低減したこと。また、熱対策に神経を使う同社ならではの〝気化熱対策システム〟で温度差による姿勢変形リスクを最小限にしていた。さらにオリジナルオペレータインターフェイス「MA-OS2」を披露し、オペレータの操る喜びとマニアックな慣性をマシンに速攻で反映させるという操作性を訴求していた。

マシニングアーティストをリスペクトしている碌々スマートテクノロジー。来場者が注目したのはさらなる進化を遂げた「Android Ⅲ」。変化があったのはウェービングを従来機の約1/3に低減したこと。また、熱対策に神経を使う同社ならではの〝気化熱対策システム〟で温度差による姿勢変形リスクを最小限にしていた。さらにオリジナルオペレータインターフェイス「MA-OS2」を披露し、オペレータの操る喜びとマニアックな慣性をマシンに速攻で反映させるという操作性を訴求していた。

オーエスジーが3製品を市場投入

オーエスジーがこのほど、高性能油穴付き超硬ドリル「ADOX」、非鉄用超硬ドリル「HYP-ALD-3D/HYP-ALDO-5D」、非鉄用超硬エンドミル「HYP-ALM-2F・3F/HYP-ALM-RF」の発売を開始した。

高性能油穴付き超硬ドリル「ADOX」

独創的なオイルホール形状「MEGA COOLER」によりクーラント吐出量を最大化。「R Gash」との相乗効果により、炭素鋼からステンレス鋼まで、幅広い被削材に対して安定した加工と長寿命を実現する高性能油穴付き超硬ドリル。「R Gash」の効果とクーラント吐出量の増加により、低いクーラント圧でも良好な切りくず形状かつ、優れた切りくず排出性を実現する。さらに加工能率の改善につながる低スラストを実現し、ワークへの加工負荷を軽減。高能率加工を可能にする。加えて「MEGA COOLER」は、低いクーラント圧でも従来品と同等のクーラント量を吐出。高圧クーラントポンプ圧の低減により消費電力量の削減にも貢献する。

■サイズラインナップ

・3D・5D・8D:φ2~φ6

・10Dタイプ:φ2.4~φ6

・15D・20D・25D・30Dタイプ:φ2.3~φ6

非鉄用超硬ドリル「HYP-ALD-3D/HYP-ALDO-5D」

特殊ギャッシュ仕様により、低抵抗と切りくず安定性を実現する。独自の溝形状と優れた表面平滑性で良好な切りくず排出が可能。さらに、ダブルマージン採用で加工安定性を向上します。HYP-ALDO-5Dは油穴付きで、内部給油により、切りくず排出性をさらに高める。

■サイズラインナップ

・HYP-ALD-3D:φ1~φ12

・HYP-ALDO-5D:φ3~φ12

非鉄用超硬エンドミル「HYP-ALM-2F・3F/HYP-ALM-RF」

ワイドな溝形状と優れた表面平滑性で、良好な切りくず排出性を実現する。シャープな刃先と45°の強ねじれ溝により、切削性能を向上。さらに、HYP-ALM-RFは、非鉄加工に最適化されたニック形状を採用し、高能率な荒加工が可能。

■サイズラインナップ

・HYP-ALM-2F・3F:φ1~φ20

・HYP-ALM-RF:φ4~φ20

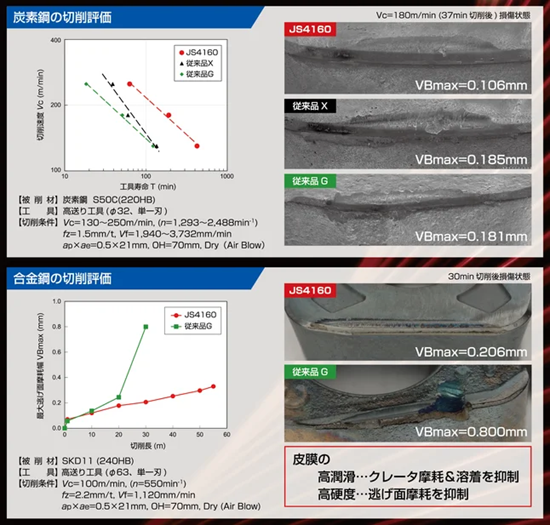

MOLDINO アルファ高送りラジアスミルシリーズにインサート材種「JS4160」を追加発売 ~35HRCの炭素鋼・合金鋼で抜群の長寿命~

MOLDINOがこのほど、アルファ高送りラジアスミルシリーズに炭素鋼や合金鋼の切削に優れる新インサート材種「JS4160」を追加し発売を開始した。特長は以下の通り。

(1)靭性と耐熱性のバランスに優れた超硬母材、耐熱性と耐溶着性に優れたコーティング膜の採用により高能率加工時でも安定した長寿命を発揮する。

(2)SS材、SC材、SCM材など35HRC未満の被削材の不安定加工や高能率加工に適しており、湿式加工にも対応する。

■推奨できる加工用途

硬度35HRC未満の炭素鋼・合金鋼の荒切削加工。

■適用昇進(追加発売品)

・アルファ高送りラジアスミル TR2F用:2アイテム

・アルファ高送りラジアスミル TD4N用:2アイテム

・アルファ高送りラジアスミル ASR多刃タイプ用:4アイテム

■価格(追加発売品)

¥1,210~¥1,650(消費税別)

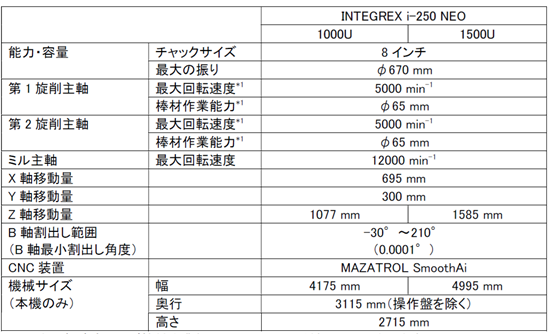

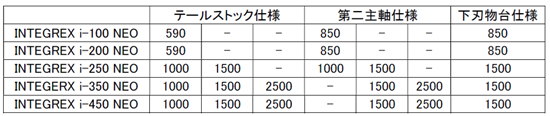

ヤマザキマザック 加工能力強化と高精度化により高生産性を実現する複合加工機”INTEGREX i NEO”シリーズ 発売開始

ヤマザキマザックは、このほど、加工能力の強化と高精度化により高生産性を実現する複合加工機「INTEGREX i NEO」シリーズを開発し、販売を開始した。

複合加工機“INTEGREX(インテグレックス)”は、同社のフラッグシップモデルとして長年にわたり進化を続けてきた。今回、新たに開発したINTEGREX i NEO シリーズでは、コンパクトな新デザインのミル主軸を採用し、ワーク干渉を抑制して加工領域を拡大。さらに、20000 回転仕様(オプション)では、ミル主軸の構造を最適化して剛性を高め、高速主軸でありながら鉄系材料のミーリング加工でも高剛性を生かした高い生産性を発揮する。

また、旋削主軸・ミル主軸の冷却機能を強化するとともに、各駆動軸のボールねじの温度情報に基づき全長変化を補正する機能を搭載した。これにより熱変位の影響を低減し、連続加工時の加工精度のさらなる安定化を実現している。

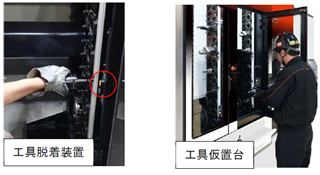

INTEGREX i NEO シリーズでは、多品種少量生産など高頻度での工具の段取り替えが必要な場合に適したフロントマガジンを採用、さらに工具脱着装置や工具仮置台を新たに設け、段取り時のオペレータの負担を軽減する。

INTEGREX i NEO シリーズの特長

(1)生産性向上に貢献するミル主軸

(1)生産性向上に貢献するミル主軸

コンパクトかつ凹凸部をなくした新デザイン。全ての仕様で、ミル主軸の全長を短縮しコンパクト化を実現したことで、ワークとの干渉を抑え加工領域が拡大。また、丸みを帯びたデザインにすることで、切粉が横方向に流れやすくなり、工具への切粉付着リスクを低減した。工具への切粉付着に付随するトラブルを未然に防ぎ、自動化による連続運転時にも高生産性を実現する。

さらに20000 回転仕様(オプション)は、主軸の構造を見直したことで剛性が向上。高速主軸ながら、鉄系材料のミーリング加工でも切込み量を上げることができ、加工時間を短縮して生産性向上に寄与する。

(2)連続加工時の加工精度を安定化

冷却回路と冷却油の流量を最適化し、旋削主軸全体の温度変化や変化量を小さくすることで、構造体の変形や旋削主軸の傾きを抑制する。また、ボールねじの温度情報を基にボールねじの全長変化を補正する機能を搭載した。これらの熱変位対策により、コールドスタートやインターバルをはさむ連続加工時にも外径・内径旋削ともに寸法変化が小さくなり、加工精度の安定化に寄与する。

(3)機械前面からの工具交換に対応するマガジン

機械前面から一度に複数の工具交換が可能なマガジンは、多品種少量生産など頻繁に工具交換が必要なケースに適している。マガジン下部の開閉式の仮置台や、ボタン操作のみで簡単に工具の脱着ができる脱着装置を新たに設け、段取り時のオペレータの負担を軽減し、安全な作業環境を提供する。

機械前面から一度に複数の工具交換が可能なマガジンは、多品種少量生産など頻繁に工具交換が必要なケースに適している。マガジン下部の開閉式の仮置台や、ボタン操作のみで簡単に工具の脱着ができる脱着装置を新たに設け、段取り時のオペレータの負担を軽減し、安全な作業環境を提供する。

■主な仕様

(最大回転速度および棒材作業能力は、チャックの種類により異なる)

■機種展開

INTEGREX I NEOシリーズとして以下の仕様を展開。豊富なラインナップより、あらゆるワークサイズの高効率・高精度加工に貢献する。

DMG森精機 3Dモデルから加工形状を認識して加工プログラム作成 MAPPS V/X用PC版 対話型プログラミングソフトウェア「CELOS VISUALprogramming 3D」を発売

DMG森精機がこのほど、3Dモデルから加工形状を認識して、加工プログラムを作成する ソフトウェア「CELOS VISUALprogramming 3D」を開発し、工作機械の稼働状況の可視化や予防保全、リモート保守などを通じて、機械の安定稼働と生産性向上を支援するCELOS Clubの会員限定オプションとして販売を開始した。

加工プログラムの作成は、2次元の設計図面を基に対話画面でプログラムを作成する方法が一般的だが近年、製品多様化が進み、部品形状がより複雑化しているため、2次元図面からの情報読み取りや手動入力による作業負担が増加し、入力・操作ミスのようなヒューマンエラーが発生していることを受け、同社では、CADで作成した3Dモデルを直接認識して加工形状を抽出し、加工プログラムを作成する ソフトウェア「CELOS VISUALprogramming 3D」を開発するに至った。

この製品は、Windows PC向けのソフトウェアで、3Dモデルから加工形状を認識し、対話形式で加工プログラムを作成できる。3Dモデルのプレビュー表示で、加工形状を視覚的に確認しながら、表示される図やメッセージに沿って対話形式で操作を進めることが可能で、複雑な操作手順を覚える必要はない。取り込んだ加工形状は、対話の加工工程に変換されるため、面取り加工の追加や形状変更が必要な場合でも、3Dモデル自体を編集することなく柔軟に対応できる。

これにより、加工工程ごとの手動による条件入力回数が削減でき、プログラム作成時間を大幅に短縮する。また、入力ミスや、操作ミスのようなヒューマンエラーも低減できるため、プログラム品質も向上する。

プログラム作成の効率化により、従来の対話機能と比較してプログラム作成時間を80%削減、プログラム チェック時間を50%削減し、開発から製造までのリードタイムを大幅に短縮することが可能だ。

さらに、専用シミュレーションソフトウェア「CELOS DYNAMICpost for CELOS VISUALprogramming 3D」が標準搭載される。このソフトウェアは「CELOS VISUALprogramming 3D」で作成した加工プログラムを基に、PC上で正確に機械の動きを再現することができるもので、実機での動作確認に要する時間を短縮し、干渉チェックによる安心安全な加工を実現する。また、顧客が所有する機械モデルはあらかじめソフトウェアに搭載されているため、モデル準備の手間なく利用できる。

3Dモデルから加工プログラムを効率的に作成するCELOS VISUALprogramming 3Dと作成したプログラムを実機レベルでシミュレーションできるCELOS DYNAMICpost for CELOS VISUALprogramming 3Dの両製品を組み合わせることで、加工プログラム作成からシミュレーションまで一貫してPC上で完結することができる。

▼映像はこちら▼

https://www.dmgmori.co.jp/movie_library/movie/id=8431

製品構成と主なベネフィット

■CELOS VISUALprogramming 3D

対話形式によるわかりやすい操作で、プログラム作成時間を大幅に削減

・3Dモデルから加工形状を認識して加工プログラムを生成

・従来の対話機能と比較して、プログラム作成時間を80%削減

・機械からもリモートデスクトップで使用可能

手動入力による入力ミスを防ぎ、素早く、正確な加工プログラムを作成

・3Dモデルから直線と円弧のエッジを選択して、輪郭形状を取り込み

・傾斜面を選択することで、割り出し5軸の座標系の設定が可能

・従来の対話機能と比較して、プログラムチェック時間を50%削減

■CELOS DYNAMICpost for CELOS VISUALprogramming 3D

正確な機械モデルを基にしたNCシミュレーション

・CELOS VISUALprogramming 3Dで作成した加工プログラムをPC上でシミュレーション

・事前に工具干渉や加工順序の確認が可能で、実機上でのプログラムチェック時間を削減

・顧客の保有している機械モデルが標準で付属するため、モデル準備は不要

●対象機種

・5軸加工機:INHシリーズ 、DMU 50、NMVシリーズ

・複合加工機:NTXシリーズ、NTシリーズ

・ターニングセンタ:NLXシリーズ

・横形マシニングセンタ:NHXシリーズ

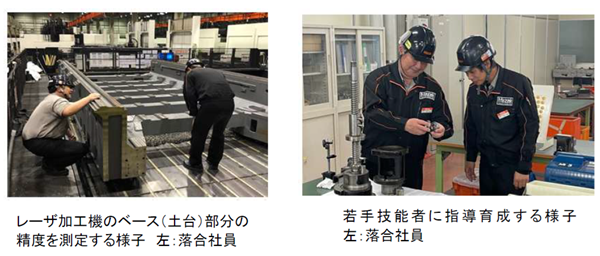

ヤマザキマザックグループに勤務の落合氏「黄綬褒章」を受賞

ヤマザキマザックグループ(本社:愛知県丹羽郡大口町)に勤務する落合岳彦氏が、令和7年秋の褒章において「黄綬褒章」を受章した。

「黄綬褒章」は農業、商業、工業等の業務に精励し、他の模範となるような技術や事績を有する個人に対して与えられる褒章で、落合氏は入社以来、長年にわたりレーザ加工機の組立業務に従事してきた。なかでも、機械精度を左右する摺動面のきさげ作業において卓越した技能を発揮し、高精度・高品質なレーザ加工機の製造に大きく貢献した。これらの功績が評価され、今回の選出となった。ヤマザキマザックグループの「黄綬褒章」受章者は、今回で累計12 名となった。

■落合岳彦氏

入社日 : 2004 年9 月1 日

職 歴 : 2004 年~2008 年 美濃加茂製作所 レーザ加工機 組立課

2008 年~2013 年 美濃加茂製作所 生産管理課

2013 年~2022 年 美濃加茂製作所 レーザ加工機 組立課

2022 年~現在 美濃加茂製作所 第一工場 総務課(教育担当)

〈功績・貢献の概要〉

●レーザ加工機の高精度化に貢献

入社以来、レーザ加工機の組立業務に従事し、ベース組立からユニット組立、機械調整に至る全ての組立工程に携わってきた。特に、組立基礎となる摺動面のきさげ作業においては、高精度な平面度・直角度を実現し、レーザ加工機の高精度化に貢献した。

●新機種の組立効率化に貢献

レーザ加工機の新機種立上げに際し、設計部門をはじめ関係部署と連携し、ユニット組立、総組立、機械調整の各工程における業務効率の向上に貢献した。

●若手技能者の指導育成に関する功績

特級仕上げ技能士および職業訓練指導員免許を有し、仕上げ作業指導者として「組立基礎教育」を定期的に開催して、若手社員の技能向上に貢献してきた。技能検定の指導員としても技能育成に努め、現在までに約100 名の技能士を誕生させた。また、2017年度からはものづくりマイスターとして、県内の工業高校や中小企業の若手技能者へものづくり技能を伝える活動を行っており、技能伝承・人材育成にも貢献した。

〈主な表彰歴・取得検定〉

表 彰 歴 : 卓越技能者 岐阜県知事表彰/卓越技能者 厚生労働大臣表彰(現代の名工)

技能検定 : 特級仕上げ技能士