ニュース

2023年5月分 機械工具生産額まとまる 日本機械工具工業会

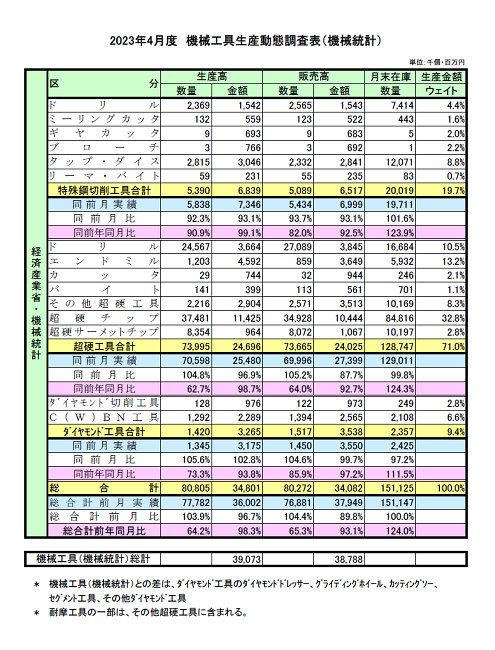

日本機械工具工業会がこのほどまとめた2023年4月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 329.1億円(93%)、耐摩耗工具 29.9億円(97%)、総合計 367.8億円(94%)。

■ドリル生産額

特殊鋼工具 15.2億円(106%)、超硬工具 32.6億円(79%)、ダイヤ・CBN 0.7億円(84%)、総合計 48.4億円(86%)。

■エンドミル生産額

特殊鋼工具 3.8億円(90%)、超硬工具 32.4億円(88%)、ダイヤ・CBN 1.3億円(130%)、総合計 37.5億円(89%)。

■カッタ生産額

特殊鋼工具 0.8億円(140%)、超硬工具 5.1億円(97%)、ダイヤ・CBN 0.5億円(106%)、総合計 6.5億円(102%)。

■ギヤカッタ生産額

総合計 6.6億円(98%)。

■ブローチ生産額

総合計 6.9億円(94%)。

■ねじ加工工具生産額

特殊鋼工具 25.9億円(88%)、超硬工具 2.5億円(77%)、総合計 28.4億円(87%)。

■バイト生産額

特殊鋼工具 0.1億円(32%)、超硬工具 7.8億円(85%)、総合計 7.9億円(83%)。

■リーマ生産額

特殊鋼工具 1.2億円(50%)、超硬工具 2.3億円(100%)、総合計 3.4億円(74%)。

■鋸刃カッタ生産額

特殊鋼工具 1.4億円(110%)、超硬工具 0.5億円(55%)、総合計 1.9億円(86%)。

■インサート生産額

超硬工具 132.1億円(97%)、ダイヤ・CBN 20.1億円(97%)、総合計 152.2億円(97%)。

■ボディ関係生産額

総合計 16.5億円(104%)。

■超硬合金生産額

切削用 110億円(79%)、耐摩耐触用 14億円(91%)、総合計 125.4億円(80%)。

日本建設機械工業会 2023年5月度 建設機械出荷金額まとまる

日本建設機械工業会がこのほどまとめた2023年5月度の建設機械出荷金額は次の通り。

1.概要(増減は前年同月比)

5月の建設機械出荷金額は、内需は19.2%増加の792億円、外需は23.2%増加の2,020 億円となった。その結果、内需は11カ月連続の増加、外需は31カ月連続の増加となった総合計では22.0%増加の2,812億円となり、31カ月連続の増加となった。

2.内外需別(同上)

(1)内需

機種別に見ると、トラクタは22.0%増加の79億円、油圧ショベルは31.9%増加の237 億円、建設用クレーンは19.7%増加の140億円、道路機械は36.8%増加の32億円、コンクリート機械は18.7%増加の26億円、基礎機械は31.9%増加の36億円、油圧ブレーカ・圧砕機は41.5%増加の23億円、その他建設機械は6.3%増加の52億円の8機種が増加した。また、補給部品も5.4%増加の108億円となった。

(2)外需

機種別に見ると、トラクタは21.6%増加の227億円、油圧ショベルは38.9%増加の886 億円、ミニショベルは29.9%増加の309億円、建設用クレーンは79.2%増加の117億円、コンクリート機械は3.2%増加の1億円、その他建設機械は8.3%増加の252億円の6機種が増加した。

地域別に見ると、北米が29カ月連続で増加、アジアが27カ月連続で増加するなど、全9地域中、4地域で増加した。

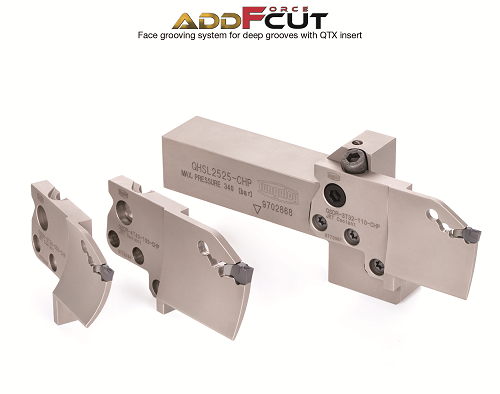

タンガロイ 深溝加工・突切り加工用工具「AddForceCut」シリーズに端面深溝入れ用工具を追加

タンガロイがこのほど、高剛性クランプにより深溝加工・突切り加工で高能率加工が可能な「AddForceCut(アド・フォース・カット)シリーズに端面深溝入れ加工用工具および新ブレーカ「QTX形」インサートを追加し、全国で発売を開始した。

「AddForceCut」は1コーナ仕様のインサートと、高剛性セルフクランプ機構により、深溝加工や突切り加工に対し、安定した切削性能と優れた切りくず排出性を可能にする溝入れ工具シリーズ。

独自の高剛性クランプ機構を採用したインサートポケットは、上側一か所、下側二か所の3点クランプによってインサートを確実に保持し、高いクランプ剛性を確保する。また下側に設けたストッパー部分で切削力を確実に受止め、深溝加工や最大Φ120mmの突切り加工でも安定した加工が可能。

今回この「AddForceCut」に端面深溝入れ加工用シリーズとして、端面深溝入れ加工用アダプタと専用シャンクを拡充した。アダプタは5本のねじでシャンクに固定されるため工具剛性が高く、従来よりも深い端面溝入れ加工を可能とした。また、すべてのアダプタとシャンクには高圧クーラントにも対応可能な内部給油機構を備えているので、切りくず排出性の向上や切れ刃寿命の延長が期待できる。

また、端面溝入れ加工に最適な「QTX形」インサートも同時に発売した。「QTX形」は、低い切削抵抗と切れ刃強度を両立させた刃先仕様に加え、切りくず処理が問題となりやすい端面加工において、切りくず絡みの少ない安定した連続カールを可能とする最適なブレーカ形状を備えている。インサート材種には、汎用性の高い最新のAH7025を設定し、幅広い被削材で安定したインサート寿命が得られる。

「AddForceCut」は、この端面深溝入れシリーズを加えることで、幅広い溝入れ加工において顧客の生産性に大きく貢献する。

■主な形番と標準価格(税別)

・QSDR-3T32-400-CHP:27,000円

・QHSR2525-CHP:44,000円

・QTX3-030 AH7025:1,560円

三菱マテリアル 高能率アルミニウム合金・鋳鉄仕上げ正面削りカッタ「FMAX」に「少刃数ホルダ」を追加

三菱マテリアル 加工事業カンパニーがこのほど、高能率アルミニウム合金・鋳鉄仕上げ正面削りカッタ「FMAX」に、「少刃数ホルダ」を追加し、販売を開始した。

高能率アルミニウム合金・鋳鉄仕上げ正面削りカッタ「FMAX」は、軽量化と高剛性を両立したボディと超多刃設計により、アルミニウム合金などの非鉄金属や、ねずみ鋳鉄(FC300など)を高能率に加工するもので、今回、工作機械や被削材の剛性が低い加工環境下にも対応するため、薄板加工に適した「少刃数ホルダ」をラインアップに追加し、 適用範囲を拡大した。

アルミニウム合金・鋳鉄仕上げ正面削りカッタ「FMAX少刃数ホルダ」の主な特長は、以下の通りです。

① カッタの刃数を少なくすることにより、機械や被削材の剛性が低い場合でも安定した仕上げ加工が可能。

② 既存インサートの装着や刃先調整機能はそのままで、工具導入コストを削減。

・DC(切削径) φ50mm, φ63mm, φ80mm, φ100mm, φ125mm 計8アイテム

・標準価格 FMAX-050A04R:100,000円

(代表型番)FMAX-080B04RMB:140,000円

FMAXR12506EMB:200,000円

(いずれも税別価格)

イスカル社 次世代ねじ切り工具選定アプリ「THREAD COMPASS」を発表!

イスカル社は、ねじ切り工具の選定において、これまでにない革新的なアプリを発表した。カメラで図面を読込むだけで最適な工具を瞬時に選定してくれる、次世代ねじ切り工具選定アプリTHREAD COMPASS(スレッドコンパス)である。

規格、ピッチ、リード、シート(敷板)等、工具選定に際して複数の要素が絡むため、ねじ切り工具の正しい選定には一定の経験と知識を要する。この革新的なアプリを利用すれば、誰でも簡単に正しい工具の選定が可能であり選定にかかる時間を劇的に削減する。

アプリでは、図面を読み込み、必要項目を入力するだけでAIが自動的に条件に合った最適な工具を選定する。また旋盤工具の場合、シート(敷板)の選定まで行ってくれる。インターネットにつながっていれば場所を問わずどこでも使用可能である。

■アプリ概要

・名称 :THREAD COMPASS(スレッドコンパス)

・利用料金 :無料

・利用にはアカウント登録が必要。

・THREAD COMPASSはイスカルの情報集約アプリ「ISCAR WORLD」からの利用が便利。

▼アカウント登録から工具選定までの様子は、下記より動画で見ることができる▼

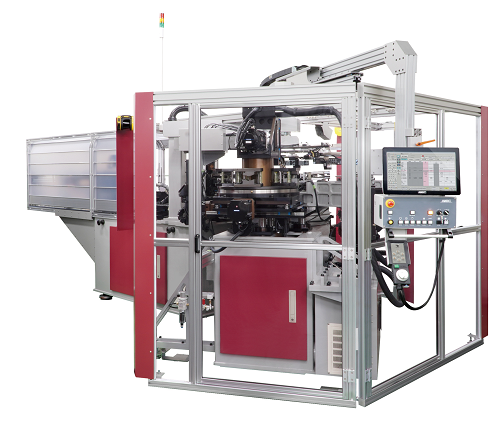

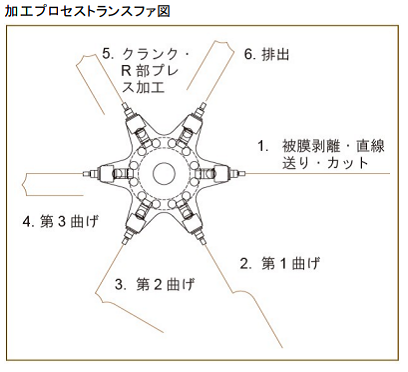

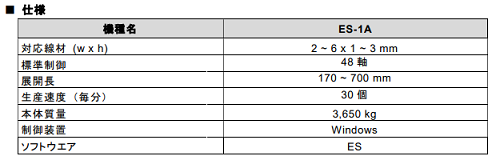

アマダプレスシステム xEV 向けモーター用セグメントコンダクタコイル加工機 「ES-1A」の販売を開始

アマダプレスシステムがこのほど、電動自動車(以下、xEV)モーター用セグメントコンダクタコイル加工機「ES-1A」の販売を7月1日から開始する。

「ES-1A」は、48軸制御により、1台で6工程の加工を実現し、プログラム操作のみで最大20種類の形状を段取り替えなしで加工できる画期的な新商品。「ES-1A」は、新開発の平角銅線曲げシステムとトランスファシステムにより、各工程をオーバーラップしながら加工することで、高速かつ高精度な生産を実現した。

また付属のアンコイラにより、加工機と同期して線材をスムーズに送り出すことができるため、コイル成形に影響のあるバックテンションを軽減する。さらに、新開発の矯正機構により、平角銅線の残留応力を除去することで真直度が向上するため、高精度な加工が可能になる。

また、1台で 6工程の加工が可能な加工機であるにも関わらず、コンパクトに設計されているため、設置面積の省スペース化を実現し、工場内のレイアウトも容易。自動車業界では、急速なxEV 化に伴い、モーターの差別化を図るため、様々な技術の開拓が進んできている。それと同時にモノづくりの現場では、品質や生産性向上の要求のみならず、人手不足を背景に、自動化や段取りの簡易化に対するニーズも高まっている。

このような課題に対し「ES-1A」は、これまでトーションばね成形機などで培った同社ブランドであるMECの線材加工技術のノウハウを結集し、多工程の自動化を実現した。

また、独自のソフトウエア「ES」によるプログラム作成の簡易化や見える化のほか、多彩な機能を通じて課題解決をサポートする。

日本工作機械工業会「第13回定時総会」開く

日本工作機械工業会(会長=稲葉善治 ファナック会長)が、5月30日、東京都内のホテルニューオータニで「第13回定時総会」を開催した。総会終了後の懇親会では、参加者の親睦が深まった。

稲葉会長あいさつ要旨

昨今の世界情勢は米中対立の鮮明化、長期化、そしてロシアのウクライナ侵攻、東アジア、中東をはじめとした外交、地政学的リスクの顕在化など、政治、経済、社会の各側面で不安定な状況が続いている。為替の円安傾向や世界的なインフレなど、世界経済の減速懸念もあり、先行きに不透明感が感じられる中、本年1月から4月の工作機械受注累計額は5,269億円で、これを3倍いたしますと1兆5,800億円になる。年商見通し1兆6,000億円を幾分下回るペースで、やや足踏みが見られるが、自動化、デジタル革新、省エネ、環境対策といったニーズに後押しされ、この水準を維持していると言える。

受注環境は、市場や業種による濃淡が見られるが、半導体製造装置や自動車EV関連の将来的な設備投資、インドをはじめとするアジア新興市場の成長、サプライチェーンの強靱化や製造拠点分散化見直しの動きなどを踏まえると、工作機械市場は十分成長力を有している。今後も受注獲得に鋭意注力していく所存である。

昨年度は、延期していた当会創立70周年式典を開催したほか、2020年代の工作機械業界の戦略リポート、工作機械産業ビジョン2030、また、創立70周年記念誌を発行した。JIMTOF2022は、国内外から11万4,000人の来場者を得て、4年ぶりにリアルで開催し、会期中、工作機械トップセミナーや国際工作機械技術者会議なども実施した。当会が取り組むべき重点課題として掲げた3項目である、デジタル、グリーン、レジリエンスについても委員会での活動を中心に検討を進めてきた。

デジタルにつきましては、生産システムの自動化を推進するため、工作機械の仕様、機能の指針策定に向けた活動を進めていく。グリーンにつきましては、会員各社の省エネ活動を強化すべく、前期策定した工作機械のLCAガイドラインの活用を促進していく。レジリエンスにつきましては、EPAの活用を促進していくほか、グローバルな視点で将来有望な海外市場、需要産業の動向について調査、研究を進めていく。輸出管理や経済安全保障分野などについても鋭意情報収集を進め、複雑化する通商関係に適宜、適切に対応していく。

2024年秋に開催する「JIMTOF2024」については、デジタルツール活用による情報発信力の強化、海外企業の受け入れ、社会一般の方々に対して、工作機械産業の役割や魅力を訴求する企画などについて推進していく。

また、工作機械産業ビジョン2030で指摘された、業界が取り組んでいく課題についても具現化を進めていく。これらの事業を円滑に進め、今後もわが国の工作機械産業が長期的な視野に立って持続的な発展の実現を目指すとともに、世界の製造業の発展にも貢献していく。

経済産業省 山下製造産業局長 あいさつ要旨

コロナが5類になってから街はにぎわい、平常モードに変わってきた一方で、今回のパンデミックおよびロシア・ウクライナ問題でグローバルに様々な危機があったと改めて痛感した。振り返ると、特に日本にとって大きかったのは、エネルギーの危機であったと感じている。また、食料の危機も起こり、サプライチェーンの動きにも驚かされた。物流も含めて、非常に苦しんだ。世界をつくっている経済の秩序というのは、今と前とでは大きく変わったのだと改めて強く思っている。

自由貿易というのは、世界を繁栄に導いた、人類がつくり出した多大なる財産であり、非常に重要だ。自由貿易を守っていくのは非常に大切なことだが、その一方で、世界は現在、様々なリスクの中にある。自由貿易に参加するには、自らのリスクを把握し、どうリスクに備えていくかが非常に重要だと考える。

正しい秩序の枠組みをつくっていくのは、民間の方々だけでも日本政府だけでできるものではなく、世界の様々な国と、同志国をはじめとする様々な国と枠組みをつくっていく必要があると感じている。

まずはエネルギーだが、エネルギーの置かれた状況は各国で違うので、これをお互いに理解し、補完し合いながら安定供給をしていくための枠組みをつくっていく必要があるだろう。重要な新しい技術についても、半導体、量子、バイオ、オート、グリーンなど重要技術があるが、こうしたものを国際的な枠組みの中でお互いに補完しながら、きちんと枠組みをつくっていく必要があるだろう。

重要物資のサプライチェーンについては、レアメタルにも代表されるが、経済的威圧に対応していくのも国際的な枠組みで取り組まなければ、個別の国で対応するのはなかなか難しい。今後、具体的な作業に入っていくには、官民挙げて実行していく必要がある。

国内に目を転じると、大きく変わってる点がある。その1つに設備投資があり、今年度の政府の見通しは103.5兆円である。経団連会長は、2027年の目標として、国内投資を115兆円としており、大変大きな数字である。賃金についても連合が5月10日に発表した数字では、賃上げ率の荷重平均3.67%ということで、30年ぶりの数字であった。物価も直近(5月発表)ではコアコアCPIは4.1%となった。物価がデフレの状況、あるいは賃金が上がらないなど、国内に投資が起こらないという状況から、明らかに変わってきてると思う。この変わってきている状況をチャンスとして捉え、正の循環に回していくことが求められているように感じる。

経済産業省は、経済産業政策の新機軸というものをこの2年ぐらい打ち出している。これはグローバルな社会的な課題について、ミッション思考で大規模に長期的に計画的に実行していくということである。この中の典型例にGXがあり、GXの枠組みの中で20兆の支援策をつくっていくための作業が始まる。DXも、半導体と次世代の計算基板というものに2兆円超が準備してあり、5,000億の蓄電池の予算も準備されている。世界が日本を見る目も変わっており、日本を投資先、あるいは生産の拠点にしていこうという動きも非常に強まっている。大切なことは、官も一歩前に出るので、ぜひ、この機に、皆さんも一歩前に出ていただければと考えている。

日本ロボット工業会「2023年度通常総会」を開く

日本ロボット工業会(会長=山口賢治 ファナック社長)が、5月31日に「2023年度通常総会」を開いた。総会終了後、ロボット関連産業の発展および団体業務に多年にわたり奨励され貢献した功績を称えた表彰式が開催され、懇親会が開かれた。

市場拡大に注力

懇親会であいさつに立った山口会長は、「本日の総会において、2018年7月に当会の特定事業委員会として発足したFA・ロボットシステムインテグレータ協会が6月1日より一般社団法人日本ロボットシステムインテグレータ協会として独立し、事業を開始することが承認された。」と報告し、「ロボット市場の拡大にとってシステムインテグレータの役割は欠くことができず、当工業会としても引き続き新協会と連携しながら産業の発展に努めることとしている。」と述べた。

世界経済についても触れ、「株式市場が活況を呈しているが、世界経済はポストコロナに向けた動きが着実に進む一方、ロシアによるウクライナ侵攻でのエネルギー、原材料等の価格高騰やサプライチェーン等でのリスク、海外での金融部門の混乱等が見られるなど、その先行きには予断を許さない状況にある。」としたうえで、「このような状況の下、昨年2022年のわが国のロボット産業は半導体をはじめとする部品不足や世界経済の影響にあっても、国内外ともに自動化投資意欲に支えられ、受注額では対前年比3.1%増の1兆1,118億円、そして生産額は初めての1兆円超えとなる8.7%増の1兆210億円となった。」とした。

見通しについては、「本年2023年のわが国のロボット産業は引き続き高い自動化需要がうかがえるものの、当初見通しに比べて調整局面が見られている。そのため2023年の受注額の見通しは、新年賀詞交歓会で発表しました対前年比3.6%増の1兆1,500億円から、対前年比8.3%減の1兆200億円に見直した。ただし生産額の見通しにつきましては2.8%増の1兆500億円と、当初の見通しのままとしている。」と述べた。

2023年度の事業方針では、「工業会の活動の柱となっている市場拡大に向けた取り組み、イノベーションの加速化、そして国際標準化の推進、国際協調、協力の推進を重点項目として、業界活性化のさらなる推進に向け活動を行う。」と意気込みを示した。

世界は新しい時代に向かって歩み始めている

来賓を代表して、西村康稔 経済産業大臣があいさつした。その中で西村経済産業大臣が「先日、米国のデトロイトでインド太平洋経済枠組みの閣僚会議があり、サプライチェーンをこのインド太平洋でつくるための実質合意ができた。日本、米国と一緒にサプライチェーンをつくっていこうという第一歩が踏み出された。」旨の意気込みを示したあと、「デトロイトは米国の自動車産業が厳しくなるなかで街は廃れてしまったが、現在、再生に向かって歩き始めている。廃れたセントラルステーションのビルを現在、フォードとグーグルが再開発をして研究開発センターにしようとしている。どんなスタートアップになるかと見学したところ、自動運転自動配送ロボットのスタートアップベンチャーが数十社入っていた。トヨタは日産も研究センターをデトロイト郊外に置いている。こうしてどんどん新しい動きを加速している。世界が今、この新しい時代に向かって歩み始めていることを痛感した。」と話し、「日本は世界最先端のロボットをつくっている。〝鉄人28号〟、〝鉄腕アトム〟、〝ドラえもん〟など、われわれはロボットと非常に親和性の高い社会がある。ぜひ世界のこの競争に先んじて大いにチャレンジをしていただきたい。」と声援を送った。

乾杯の発声を橋本康彦副会長(川崎重工業社長)が行った。宴もたけなわのころ、散会した。

日本工作機器工業会 「第31回通常総会」開く

日本工作機器工業会(会長=寺町彰博 THK社長)が5月23日、東京都内の芝パークホテルで「第31回通常総会」を開いた。懇親会の会場であいさつに立った寺町会長は、4年ぶりにリアルでの懇親会を開催できた喜びと日頃の感謝の意を表したあと、「2022年度の売上高は2,206億円で対前年比12%増となった。2023年の見通しについては+0.1%の2,208億円を予想している。厳しいと感じているがこれに向け努力していく所存である。良い製品を開発し、良いサービスを提供して世界のトップを走れるように日本を支えていけるように頑張っていきたい。」と意気込みを示した。

来賓を代表して経済産業省製造産業局の安田 篤産業機械課長が、「足元の経済状況をみると賃上げが進みつつ有、国内投資も徐々に拡大しつつあると認識しており、大きく前向きな変化の兆しが出てきていると考えている。日本経済にとって変革点でありこのタイミングをチャンスと捉えてさらなる経済性の活性化につなげていきたい。経済産業省としてはDX、GX、経済安全保障の3つの柱で引き続き製作をすすめていく。」と声援を送った。

乾杯の発声を北川祐治副会長(北川鉄工所 会長兼社長)が行った。宴もたけなわの頃、黒田浩史副会長(黒田精工社長)の中締めで散会した。