ニュース

日本工作機会輸入協会が「令和5年度通常総会」を開く

日本工作機会輸入協会(会長=井元英裕 YKT会長)が5月29日、第一ホテル東京で「令和5年度通常総会」を開いた。

懇親会で挨拶に立った井元会長は、日頃の感謝の意を表したあと、業界を取り巻く環境に触れ、「コロナ禍も落ち着き通常に近い日常が戻ってきたが、経済的には継続するウクライナ問題、中国経済の低迷、米中問題による市場の再編など不透明な部分も多く、国内投資意欲も若干落ちているかと見て取れる状況で、国内ものづくりでは円安による原材料、経費の高騰、人手不足などの問題を抱えて投資の決断がしにくい状況になったと思っている。」との見方を示したあと、「日本のものづくりも生き残りをかけて新しい技術に目を向けていくときと思っている。」と意気込みを見せた。

新入会員の紹介のあと、来賓を代表して経済産業省製造産業局の安田 篤産業機械課長があいさつをした。この中で安田産業機械課長は、「国内投資も徐々に進み良い傾向が見られつつあり、前向きな変化の兆しと捉えている。経済産業省としても日本経済の変革期をチャンスと捉えて日本経済をさらに活性化させていきたいと考えている。皆様方におかれては、海外の最新ユーザーの動向など日本に導入され、こうした知見、技術の導入は重要であると考えている。皆様と連携しながら、GX,DXの流れの中で政策も取り組んでいきたい。」との意向を示した。

乾杯の発声を清水伸二日本工業大学技術博物館館長 同客員教授 工学博士が行い、参加者は親睦を深めた。宴もたけなわの頃、散会した。

日本歯車工業会「第66回通常総会」を開く

日本歯車工業会(会長=植田昌克 植田鉄工所社長)が、5月26日、都内のザ・プリンス パークタワー東京で「第66回通常総会」を開いた。

懇親会であいさつに立った植田会長は、「ギアカレッジも対面で開講でき、講義が始まっている。本当に嬉しい限りだ。開講式では、特別講演として菊地歯車の菊池社長に講演して頂いた。対面で行うと、皆様の目の輝きが違う。これをパッションとして受け取れるのは主催者として最高だ。」と喜びを表した。

事業計画についても触れ、「海外視察について現在、台湾へ行くことを計画している。現在、歯車業界は大きく変化している。台湾は商工会議所の中に歯車部門があり、そこの会長と話をする機会があったが、そのとき強い熱意を感じた。」と述べた。

乾杯の発声は田中文彦副会長(オージック会長)が行い、参会者は親睦を深めた。

宴もたけなわのころ、散会した。

日本金型工業会東部支部「第11回 定時総会」を開く

日本金型工業会東部支部(支部長=鈴木教義 鈴木社長)が5月19日、上野精養軒で「第11回 定時総会」を開催し、令和4年度事業報告、同決算報告、令和5年度事業計画案、同収支予算案がそれぞれ可決された。特別講演会として、門野英彦 トヨタ自動車 素形材技術部技術企画室主査が、「自動車産業を取り巻く環境変化と金型を軸とした競争力」をテーマに講演した。

懇親会であいさつに立った鈴木会長が金型業界を取り巻く環境に触れ、「日本金型工業会の小出会長から日本の金型産業を持続可能な産業にする事業として7つの提言が出されたが、それをもとに東部支部も今年1年、それを考えながら進めていきたい。今回も春の賃上げ等に対しては厳しくても実行しつつ、環境にも対応していかなければならず難しい局面であるが、金型業界の発展を考えながら進んでいきたい。」と意気込みを示した。

続いて来賓を代表して、経済産業省製造産業局の南崎義徳 素形材産業室室長補佐が、「足元ではエネルギー価格の高騰、半導体不足の影響が続いており、素形材業界全体としては厳しい状況だ。中長期的にはカーボンニュートラルの対応がグローバルに取り組みが進められている。日本においてもエネルギー源の安定供給と脱炭素を進めると言うことに加え、10年間で20兆円の成長投資をしていく。省エネ投資をはじめ、経済産業としてもあらゆる製作を講じていく。」と述べた。

乾杯の発声を米谷 強副支部長(米谷製作所社長)が行った。宴もたけなわの頃、散会した。

日本工作機械工業会 2023年5月分工作機械受注総額は1195.5億円

日本工作機械工業会がこのほどまとめた2023年5月分の受注実績は以下の通り。

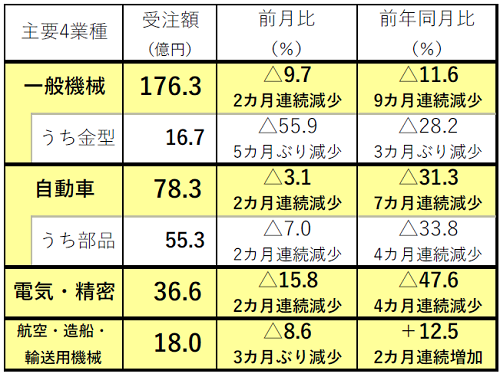

2023年5月分工作機械受注総額は、1195.2億円(前月比△9.9% 前年同月比△22.1%)となった。受注総額は、2021年2月(1,056億円)以来、27カ月ぶりの1,200億円割れ。GWの稼働微減や大型受注の剥落等が影響。1,000億円超は28カ月連続。

内需は378.1億円(前月比△9.4% 前年同月比△23.6%)で、GWの稼働微減などの影響もあり、3カ月ぶりの400億円割れ。自動車や半導体関連を中心に調整局面続く。

外需は817.2億円。(前月比△10.2% 前年同月比△21.3%)で、2021年8月(813億円)以来、21カ月ぶりの850億円割れ。まとまった受注の剥落等により、主要3極全てで前月比減少。

季節要因や大型受注剥落の影響もあり、5月の受注は内外需とも減少したが、これまでの市況に大きな変化は見られず。今後の動向を注視。

5月分内需

378.1億円(前月比△9.4% 前年同月比△23.6%)。

・3カ月ぶりの400億円割れ。

・前月比2カ月連続減少。前年同月比9カ月連続減少。

・GWの稼働微減、補助金効果の剥落等もあり、前月比減少。

(出所:日本工作機械工業会)

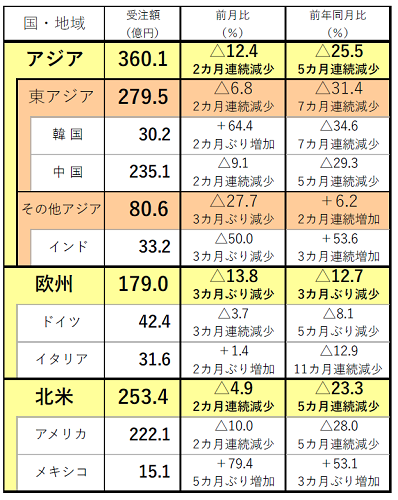

5月分外需

817.2億円(前月比△10.2% 前年同月比△21.3%)

・3カ月ぶりの900億円割れ。2021年」8月(813億円以来、21カ月ブリの850億円割れ。

・前月比2カ月連続減少。前年同月比5カ月連続減少。

・大型受注の剥落もあり、主要3極全てで前月比減少も、800億円超の水準を維持。

(出所:日本工作機械工業会)

日本ロボット工業会 2022年 暦年 マニピュレータ ロボット統計 受注・生産・出荷実績まとまる

ロボット工業会がこのほどまとめた2022年 暦年 マニピュレータ ロボット統計 受注・生産・出荷実績は次のとおり。

業況について

2022年は、2021年に続き地政学的理由や部品不足といった懸念材料がある中、輸出市場を中心に自動化需要が広がりをみせるとともに、国内市場も緩やかに回復傾向を示した。

会員と非会員を含めた年間受注額は対前年比3.1%増の1兆1,118億円、生産額は同8.7%増の1兆210億円と、それぞれ過去最高となった。前年に年間受注額が初の1兆円超えとなったことに続き、年間生産額と年間総出荷額が初の1兆円超えとなった。

受注・生産・出荷の各状況は以下の通り。

受注

・受注台数(台) : 299,093(前年同期比+0.0%) 【3年連続の増加】

・受注額(億円) : 11,118(同+3.1%) 【3年連続の増加】

生産

・生産台数(台) : 280,051(前年同期比+9.1%) 【3年連続の増加】

・生産額(億円) : 10,210(同+8.7%) 【2年連続の増加】

出荷

・総出荷台数(台) : 282,934(前年同期比+8.1%) 【2年連続の増加】

・総出荷額(億円) : 10,509(同+9.2%) 【2年連続の増加】

―国内出荷台数(台): 52,415(同+4.9%) 【2年連続の増加】

―国内出荷額(億円): 2,335(同+4.7%) 【2年連続の増加】

―輸出台数(台) : 230,519(同+8.9%) 【3年連続の増加】

―輸出額(億円) : 8,174(同+10.6%) 【3年連続の増加】

国内出荷内訳

■電機機械産業向け

・国内出荷台数(台) : 20,707(前年同期比+10.5%) 【2年連続の増加】

・国内出荷額(億円) : 955(同+16.8%) 【2年連続の増加】

■自動車産業向け

・国内出荷台数(台) : 12,579(前年同期比△6.9%) 【3年ぶりの減少】

・国内出荷額(億円) : 542(同△11.3%) 【2年ぶりの減少】

輸出内訳

■電子部品実装用

・輸出台数(台): 16,020(前年同期比△14.6%) 【3年ぶりの減少】

・輸出額(億円): 2,503(同△10.5%) 【3年ぶりの減少】

■溶接用

・輸出台数(台): 40,228(前年同期比+0.4%) 【3年連続の増加】

・輸出額(億円): 947(同+14.5%) 【2年連続の増加】

2023年見通し

2023年は、国内外で自動化需要は継続するものの、足元では世界経済の先行き不透明感により受注に調整局面が見られることなどから、ロボット受注額は対前年比8.3%減の1兆200億円、生産額は2.8%増の1兆500億円を見通している。

日本建設機械工業会 建設機械出荷金額統計(2023年4月度)まとまる

日本建設機械工業会がこのほどまとめた2023年4月度の建設機械出荷金額統計は次のとおり。

1.概要(増減は前年同月比)

4月の建設機械出荷金額は、内需は17.3%増加の751億円、外需は36.7%増加の2,166 億円となった。その結果、内需は10カ月連続の増加、外需は30カ月連続の増加となった。総合計では31.1%増加の2,917億円となり、30カ月連続の増加となった。

2.内外需別(同上)

(1)内需

機種別に見ると、トラクタは45.4%増加の81億円、油圧ショベルは25.6%増加の246 億円、ミニショベルは5.7%増加の62億円、建設用クレーンは25.1%増加の118億円、道路機械は13.6%増加の36億円、油圧ブレーカ・圧砕機は0.3%増加の18億円、その他建設機械は8.6%増加の55億円の7機種が増加した。また、補給部品も4.8%増加の116億円となった。

(2)外需

機種別に見ると、トラクタは28.7%増加の231億円、油圧ショベルは41.5%増加の874 億円、ミニショベルは34.9%増加の373億円、建設用クレーンは91.8%増加の87億円、道路機械は4.0%増加の36億円、コンクリート機械は46.6%増加の1億円、その他建設機械は43.8%増加の297億円の7機種が増加した。また、補給部品も21.6%増加の256億円となった。

地域別に見ると、北米が28カ月連続で増加、アジアが26カ月連続で増加するなど、全9地域中、中国、CISその他東欧を除いた7地域で増加した。

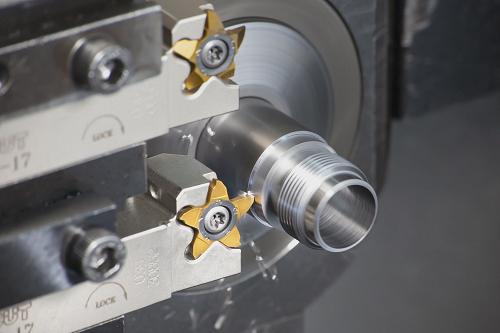

イスカル 5コーナー仕様の「PENTACUT」に17タイプを追加、好評発売中

イスカル社が5コーナー仕様の「PENTACUT」に17タイプを追加、好評発売中である。

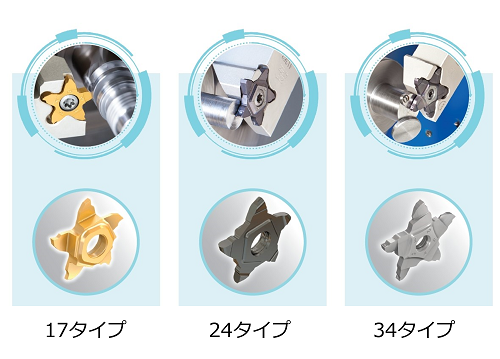

星型のチップ形状が特長のPENTACUTシリーズは、突切・溝入・旋削・ねじ切り・端面溝入など、様々な加工に対応する多機能工具。2003年の24タイプ発売以来、改良とレパートリー拡大を続け、2008年にはより大径の突切に対応する34タイプを追加。そしてこのほど、より小さなパーツの加工に対応する17タイプをラインナップに追加した。

PENTACUTは高剛性クランプシステムと強化タイプチップの組み合わせにより、非常に高い条件での加工が可能。また、ホルダーの両側面からアクセスが可能で特殊なチップスクリューにより、自動盤の様な狭い機内でも簡単迅速なチップ交換を実現する。

ホルダー・チップともに豊富なレパートリーで、様々な加工に対応するのはもちろん、特殊形状の制作事例も豊富で、加工現場の生産性向上に柔軟な対応が可能である。

最新の17タイプは、自動盤での加工に最適なショートヘッドホルダーを採用。24/34タイプの長所を受け継ぎつつ、さらにPENTACUTの加工対応範囲を拡大する。

■レパートリー

チップ : PENTA 17/24/34...

17タイプ チップ幅 : 0.25-3.18mm、最大加工深さ : 4.0mm

24タイプ チップ幅 : 0.5-5.0mm、 最大加工深さ : 6.5mm

34タイプ チップ幅 : 1.5-4.0mm、 最大加工深さ : 10mm

ホルダー

PCHR/L 一体型 PCHPR/L 直角タイプ

PCHBR/L ブレード PDADR/L 交換式アダプター

PCHRS/LS スラントタイプ

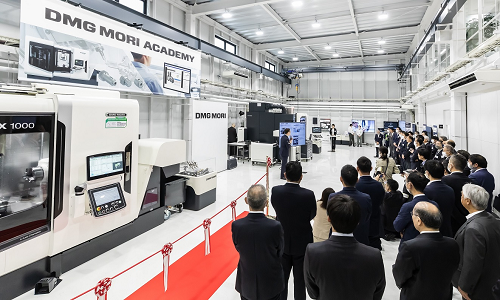

「DMG森精機アカデミー浜松」がオープン!

去る4月26日、DMG森精機 「DMG森精機アカデミー浜松」(静岡県浜松市東区篠カ瀬町1168)がオープンした。同社では、これまで製造業における若手技術者の育成と、顧客のNC機械導入時の立ち上がりを円滑に行うことを目的として、東京都江東区、三重県伊賀市、愛知県名古屋市の3か所で各種スクールを開催していたが、このほど全国5か所(浜松、金澤、仙台、岡山、福岡)に研修施設を新設し、工作機械や自動化に関する様々なコースを対面式で開催することで、より多くの顧客や学生に最寄りの場所で同社製品に触れるチャンスを拡充した。

当日はオープンセレモニーが開催され、メディアや顧客、学校関係者などが多数参加した。

「工程集約」「自動化」「デジタル化」を学べる施設

オープンに先立ち、DMG森精機セールスアンドサービスの丹波 優社長があいさつをした。この中で丹波社長は新設の目的として、「東京など3拠点でスクールを開催していたが、さらなるインパクトを求めて2018年から全国で5軸加工のプログラミング、実加工をするプライベートレッスンを実施してきた。現在5年目となるが、全国200か所で200台の『DMU50』を設置し、6,000人以上を集客している。今回の目的は、多くの顧客に求められた機械を100%有効活用していただくために、各種スクール、トレーニングを実施するのがこのアカデミーの内容である。」と述べた。このアカデミーは、学生にもスクールを開催し、トレーニングをする予定だという。また、金沢が本年6月、仙台が本年8月、岡山は来年の5月、九州にもアカデミーを新設し、各種トレーニングを実行する予定。

続いてデジタルソリューションや教育(アカデミー)の企画を担当しているテクニウムのブルーメンシュテンゲル・健太郎社長が施設とスクールの内容を説明した。それによると、「5軸加工や複合加工はなじむ必要があるので、これらを学べるように工程設計アドバイザーというeラーニングプログラムを昨年つくった。100種類のワークを割り出し5軸でひとつひとつの工程構築を学べるようになっている。ワークも複雑化し多軸になってくることを受け、昨年リリースしたソフトウェア『CELOS DYNAMICpost』で、確実に問題なく加工できることをシミュレーションできる。加工の最適化を体験できるものである。」と述べた。また、自動化についても、ロボット操作のトレーニングを受けられるようになるという。

DXに注力

今回、特に注力しているのはDXで、グループ会社のT Projectが実施している『TULIP』で人の作業をデジタル化、IoT化するためのプラン候補からの両方で多様性に優れ非常になじみやすい点を全体的に説明していた。

同拠点には、5軸加工機『DMU 50 3rd Generation』、複合加工機『NTX 1000 2nd Generation』をはじめ同社製工作機械を複数台設置するほか、デジタル・トランスフォーメーション(DX)ツールであるTULIPや、三次元測定機などを備え、経験豊富なDMG MORIエキスパートによるプライベートレッスンを顧客のスキルに応じて丁寧に提供するとしている。

eラーニングと実習を組み合わせた、より効果的・効率的な教育を実現する「デジタルアカデミー」も導入し、顧客には各自eラーニングにて座学を学習し、週末に実機でのトレーニングを組み合わせるなど、より柔軟なスケジュールで参加することが可能になった。

同拠点では、毎月2回ほど4~5日間のプログラムを開催する。

■DMG MORI ACADEMY 浜松概要

開設時期 :2023年4月26日

住 所 :静岡県浜松市東区篠ケ瀬町1168

建物面積 :680㎡ 2階建て

フロア詳細 :1階―機械、スクール教室、2階―オフィス

展示内容 :DMU 50 3rd Generation、NTX 1000 2nd Generation、MATRIS Light、TULIP、他

タンガロイ ヘッド交換式エンドミル『TungMeister』用溝加工、ねじ切りヘッドに「GH730」材種を、 面取り、ラフィング用ヘッドに「AH715」材種を拡充

タンガロイはこのほど、ヘッド交換式エンドミル『TungMeister』の溝加工、ねじ切りヘッドシリーズに「GH730」材種を、面取り加工用およびライフィングタイプに「AH715」材種を拡充し、発売を開始した。

『TungMeister』(タング・マイスター)は、スクエア型、ボール型、Tスロット型等の多様なヘッド形状と豊富なシャンクとの組合せで、あらゆる加工に対応可能なヘッド交換式エンドミル。工具交換時間も従来のソリッドエンドミルの1/10程度に短縮でき、機械のダウンタイムの大幅な短縮を実現する。

今回、この『TungMeister』シリーズの溝加工用VST形・VTB形、ねじ切り加工用VTR形ヘッドに「GH730」材種を拡充。「GH730」は、耐摩耗性に優れた被膜と靭性の高い専用母材を組み合わせたPVDコーティング材種で、従来のGH130材種に比べ耐摩耗性が大きく向上しており、溝加工やねじ切り加工において、安定した長寿命を実現する。

また同時に、面取り加工用VCP形ヘッド、ラフィング用VEE-R形ヘッドに「AH715」材種を拡充した。「AH715」材種は特に耐摩耗性に優れており、高速加工においても安定した長寿命が期待できる。

この「GH730」、「AH715」材種の拡充によって、小型部品の面取り加工、溝加工やねじ切り加工での寿命延長が可能となり、生産効率の向上に大いに貢献する。

■主な形番、標準価格(税抜き価格)

・VST177W3.00R020-3S06GH730:5,310円

・VTR160L12IS05-3S06 GH730:7,500円

・VCP120L12.0A45-02S08 AH715:7,980円

・VEE100L07.0C30R04S06AH715:9,030円

(計69アイテム)

サンドビック・コロマント 日本にサンドビック・コロマント・センターを新設

サンドビック・コロマント(本社:スウェーデン-サンドビケン、社長:ヘレン・ブロンクビスト)がこのほど、愛知県名古屋市中川区に日本で初となるサンドビック・コロマント・センターを新設することを決定したと発表した。

サンドビック・コロマント・センターは、生産性、用途、機械加工、製造研究においてワールドクラスの施設。この投資により、市場機会の獲得、顧客サービスの改善、さらにアジアの他の市場との協力による相乗効果の増大を目指す。

新しいサンドビック・コロマント・センターは、知識の共有、スキルの向上、R&Dテストおよび顧客プロジェクトの中心的な拠点になる。サンドビック・コロマント・センター名古屋は、デジタル・ライブ・マシニング(DLM)を使用して、世界中の金属切削とデジタル加工を進歩させるために、人々を物理的および仮想的に結び付ける上で重要な役割を果す。

日本は戦略的に重要な市場

「日本はサンドビック・コロマントにとって戦略的に重要な市場です。日本においてサンドビック・コロマントのブランドをさらに強化し、競合他社との差別化を図り、市場機会を獲得するためには、サンドビック・コロマント・カンパニーの営業本部のある名古屋にサンドビック・コロマント・センターを新設することが極めて重要です。名古屋は、日本と日本の製造業の中心地であり、日本全国やアジアの他の市場にもアクセスしやすい場所です。新しいセンターには、セミナールーム、総合的なショールーム、最新の工作機械、世界中の人とライブでリアルタイムにコラボレーションできるトレーニングと機械加工のデモンストレーションを配信するためのデジタル・ライブ・マシニング・システムがあります。私たちは、お客様やパートナーに完全一体型の顧客サービスを提供できるようになります」と、セールスエリア・サウス・アンド・イースト・アジア(以下、SASEA1)のジェネラルマネージャーである山本雅広氏は述べている。

愛知県は多くの製造拠点や大学などの研究機関も多数集積

愛知県は、2022年に都道府県別GDPが東京、大阪に次いで第3位、製造品年間出荷額は1977年から44年連続(2021年現在)で全国1位となる日本の産業の中心都市。愛知県は、日本の自動車産業の本拠地であり、航空宇宙産業の主要な生産拠点である。愛知県のロボット製造業は、年間製造品出荷額、事業所数、従業員数で全国トップクラスの集積度を誇り、大手ロボットメーカーの開発・製造拠点に加え、大学などの研究機関も多く存在する。新しいサンドビック・コロマント・センターでは、デジタル加工ソリューションである「CoroPlus®」の最新情報を紹介し、最近新しいセンターを開設したメキシコ、ブラジル、イタリア、トルコ、ドイツ、米国での経験を活用する。また新センターは、断熱効果の高い建材の使用や陽ざしを考慮した間取りなどで電気代の節約を図るとともに、CO2の削減・地球温暖化の抑制など当社のサステナビリティの戦略に沿ったものとなる。

なお、新しいサンドビック・コロマント・センターの開設は、2024年3月末までに完了する予定。