ニュース

「メカトロテックジャパン2023」 満小間で出展申し込み受付を終了

ニュースダイジェスト社が主催する「メカトロテックジャパン2023」(以下MECT2023)が、12月5日をもってMECT2023の出展申し込み受付を締め切った。出展申し込み小間数が会場の収容力の上限に達したため、当初は23年2月28日(火)までとしていた出展申し込み受付期間を前倒しして終了した。

23年展では、11月1日に出展募集を開始して以来、21年10月に開催した前回展と同様のペースで出展申し込みがあり、ポートメッセなごや新第1展示館の開設に伴い、今回展の開催規模は前回展(1,795小間)を上回る見込み。

23年10月に名古屋市で開催される MECT2023 は、2年に一度東京で開催される日本国際工作機械見本市(JIMTOF)に次ぐ、国内で2番目の規模の工作機械・技術の専門見本市。通算18回目となった前回のMECT2021には426社・団体(1,795小間)が出展し、会期4日間で68,929人が来場した。

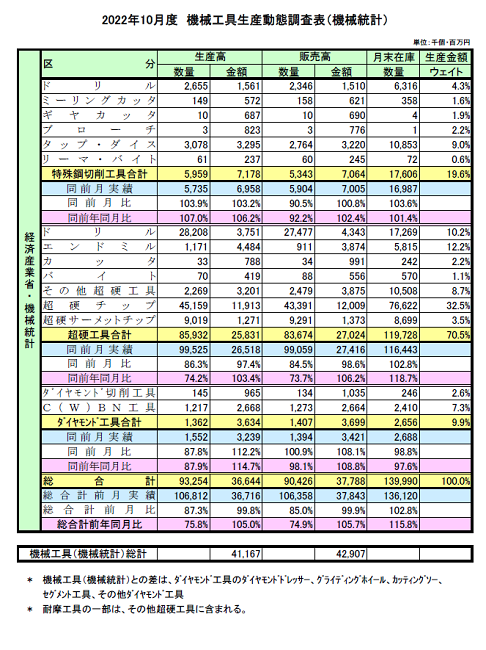

2022年11月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2022年11月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 390.5億円(107%)、耐摩耗工具 33億円(103%)、総合計 430.8億円(107%)。

■ドリル生産額

特殊鋼工具 16.7億円(115%)、超硬工具 42.4億円(114%)、ダイヤ・CBN 0.9億円(93%)、総合計 60.1億円(114%)。

■エンドミル生産額

特殊鋼工具 5.1億円(115%)、超硬工具 39.3億円(101%)、ダイヤ・CBN 1.4億円(101%)、総合計 45.8億円(102%)。

■カッタ生産額

特殊鋼工具 0.8億円(123%)、超硬工具 5.7億円(104%)、ダイヤ・CBN 0.5億円(131%)、総合計 7億円(107%)。

■ギヤカッタ生産額

総合計 7.6億円(101%)。

■ブローチ生産額

総合計 7.8億円(101%)。

■ねじ加工工具生産額

特殊鋼工具 36.6億円(112%)、超硬工具 3.9億円(115%)、総合計 40.4億円(112%)。

■バイト生産額

特殊鋼工具 0.3億円(92%)、超硬工具 9.2億円(96%)、総合計 9.4億円(95%)。

■リーマ生産額

特殊鋼工具 1.3億円(94%)、超硬工具 2.5億円(108%)、総合計 3.8億円(103%)。

■鋸刃カッタ生産額

特殊鋼工具 1.3億円(104%)、超硬工具 0.7億円(85%)、総合計 2億円(97%)。

■インサート生産額

超硬工具 153.2億円(105%)、ダイヤ・CBN 21.1億円(117%)、総合計 174.3億円(106%)。

■ボディ関係生産額

総合計 17.9億円(113%)。

■超硬合金生産額

切削用 149億円(101%)、耐摩耐触用 15.5億円(97%)、総合計 166.6億円(100%)。

2022年11月度建設機械出荷金額統計まとまる 日本建設機械工業会

日本建設機械工業会がこのほどまとめた11月の建設機械出荷金額は、内需は2.4%増加の972億円、外需は49.6%増加の2,226億円となった。その結果、内需は5カ月連続の増加、外需は25カ月連続の増加となった。総合計では31.2%増加の3,199億円となり、25カ月連続の増加となった。

内需について機種別に見ると、油圧ショベル10.0%増加の312億円、建設用クレーン11.9%増加の143億円、コンクリート機械16.8%増加の19億円、基礎機械13.1%増加の39億円、油圧ブレーカ・圧砕機15.1%増加の21億円、その他建設機械11.0%増加の75億円の6機種が増加し、内需全体では2.4%の増加となった。

外需について機種別に見ると、トラクタ74.0%増加の262億円、油圧ショベル68.1%増加の920億円、ミニショベル46.5%増加の384億円、建設用クレーン24.5%増加の87億円、道路機械35.6%増加の31億円、コンクリート機械70.7%増加の1億円、油圧ブレーカ・圧砕機11.0%増加の9億円、その他建設機械49.5%増加の291億円の8機種と補給部品4.1%増加の240億円が増加した。

地域別に見ると、北米が23カ月連続で増加、アジアが21カ月連続で増加するなど全9地域中8地域で増加し、外需全体では49.6%の増加となった。(増減は前年同月比)

【年頭所感】経済産業省 山下 製造産業局長/安田 産業機械課長

「産業構造の変化を見据えた変革」

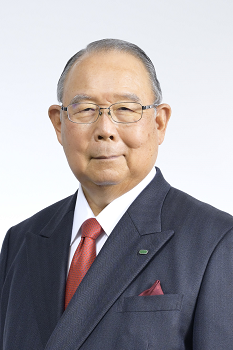

■経済産業省 製造産業局 製造産業局長 山下隆一

〈はじめに〉

〈はじめに〉

令和5年の新春を迎え、謹んで御挨拶申し上げます。

昨年は、ワクチン接種の拡大等によりコロナ禍から徐々に経済活動が回復しつつあった中、ロシアによるウクライナ軍事侵攻が始まり、これを背景とした国際的な原油・物価高騰や歴史的な円安など、息つく暇もなく新たな危機に直面することになりました。特に我が国の製造業は、半導体をはじめとした部素材の供給途絶やエネルギー価格の高騰など、様々な面で引き続き影響を受けておられると承知しています。

こうした目の前の情勢変化への対応に加え、中長期的な産業構造の変化を見据えた変革にも取り組んでいくことが求められています。私は、政策の重点は「DX(デジタル・トランスフォーメーション)」「GX(グリーン・トランスフォーメーション)」「経済安全保障」の3軸にあると考えています。本年も産業界の皆様と緊密に連携しつつ、この3軸を基礎にしてあらゆる施策を総動員することで、我が国製造業の成長のために全力を尽くしてまいります。

〈経済安全保障・防衛力強化〉

ロシア・ウクライナ情勢に加え、昨年は北朝鮮によるミサイルの発射が繰り返されるなど、我が国を巡る安全保障環境は戦後最も厳しい状況にあると言っても過言ではありません。昨年11月の岸田総理からの指示に基づき、国家安全保障戦略を含む防衛3文書の改定により、今後5年間での防衛力の抜本強化等の方針が示されました。防衛力強化のためには強い防衛産業が必要不可欠である一方、同産業は利益率や事業見通しの不確実性といった課題を抱えていると認識しています。産業を所管する経済産業省として、産業界の実情を踏まえ、防衛省をはじめとした関係省庁とも連携しながら、防衛産業の強化に向けた取組の具体化に取り組んでまいります。

また、防衛力を高めることはもとより、安全保障の裾野が経済分野へ急速に拡大する中で、国家・国民の安全を経済面から確保することも喫緊の課題となっています。昨年5月に成立した経済安全保障推進法に基づき、我が国では日本の経済構造の自律性を向上させることと、技術優位性を高めて日本の不可欠性を得ることを目指し、様々な施策に取り組んでいます。

例えば、昨年、政府は永久磁石や工作機械・産業用ロボット、航空機部素材を含め11物資を特定重要物資として指定しました。これらは広く国民生活・経済活動に用いられ、一旦供給が途絶すると経済に重大な影響を与える恐れのある物資です。これらを含め、経済安全保障の観点からも我が国のものづくり産業基盤が果たす役割は極めて大きいと考えています。このため、先日成立した補正予算においては約1兆円の基金を盛り込み、特定重要物資の安定供給の確保に資する民間企業の設備投資や研究開発の取組を後押ししてまいります。加えて、我が国のものづくりにおける技術的優位性を高め、不可欠性を高めるため、「経済安全保障重要技術育成プログラム」に1,250億円を積み増し、宇宙・航空分野をはじめとする最先端の重要技術の開発にも取り組んでいきます。

〈GX〉

昨年12月、EU理事会と欧州議会は炭素国境調整メカニズムに係る設置規則案を暫定合意しました。ロシア・ウクライナ情勢の中でも、脱炭素に向けた議論は進んでいます。我が国としても、2050年カーボンニュートラルという野心的な目標を変革の好機として捉え、成長へとつなげていくことが必要です。しかしながら、日本全体のCO2排出量の1/3を占める産業部門は、“Hard-to-abate”、すなわち排出削減が困難なセクターと言われているように、GXの実現は容易ではありません。従来とは全く異なる生産プロセス等の実現に挑戦する民間を後押しすべく、規制・支援一体型の投資促進策を講じてまいります。

既に、脱炭素化に向けた長期にわたる研究開発・社会実装を行う企業等に対して、2兆円の「グリーンイノベーション(GI)基金」にて大規模かつ継続的な支援を行っており、水素を活用した次世代製鉄プロセスや、CO2や廃プラスチックから化学品を合成する製造技術に関するプロジェクト等を進めています。昨年成立した令和4年度第2次補正予算では更に3,000億円での拡充を行ったことに加え、令和5年度当初予算案において約4,500億円を計上したところであり、今後も必要な支援を行ってまいります。

昨年2月に発表した「GXリーグ基本構想」には、既に日本のCO2排出量の4割以上を占める約600社の企業より賛同を頂きました。本年は、GXリーグを稼働させ、GX経済移行債の発行や排出量取引の枠組みを含む「成長志向型カーボンプライシング構想」を速やかに実現・実行してまいります。予見可能性を高め、企業がGXに向けた投資をしやすい環境作りに取り組んでまいります。

〈DX〉

世界的に、データを用いた価値創造の動きが一層加速しています。我が国製造業においても、サプライチェーンに関するデータ等を集約・管理し、AIや量子、デジタルツイン等と組み合わせることや、工場プロセスを形式知化することで、設計・開発、生産管理などの高付加価値化や迅速な経営判断を実現していくことが必要です。デジタル分野を中心に起きているレイヤー化等の産業構造の大きな変化を踏まえ、従来の製品・サービスで勝負するものづくりを越えて、幅広い分野・産業・ビジネスを俯瞰した横割りの視点をもった取り組みを進めることで、競争力を高めることが重要です。

しかし、欧米諸国と比較すると、DXを含む無形固定資産への投資が進んでおらず、我が国製造業のデジタル競争力は今のところ高い位置にありません。その原因の一つとして、従業員の学び直しへの投資が不足していることが挙げられます。このため、経済産業省は、リスキリング等を通じて、DXに資する人材の育成に取り組んでいます。

また、個社の取組だけでなく、特に最近では、カーボンフットプリントの把握や人権デューデリジェンスへの対応などにおいて、バリューチェーン全体でのデータ連携の必要性について欧米を中心に議論が進められており、企業の枠を超えたDXも視野に検討を進めていく必要があります。このためには、官民一体での連携が必要であり、経済産業省としては、まずは、例えば、車載用蓄電池などを念頭に、ライフサイクルでの温室効果ガス排出量の算定や、サプライチェーン上におけるリスクを継続評価・低減していく仕組みなどを策定することを目指しています。

さらに、無形固定資産への投資のみならず、ロボットやドローンなどの先進技術導入による生産性向上や価値創造も重要です。特にドローンについては、昨年12月に改正航空法が施行され、有人地帯での補助者なし目視外飛行が可能になりました。これによりインフラ点検や物流、災害対応といった様々な分野でドローンの利活用が進むことを期待しています。また、2年後に迫った大阪・関西万博において「空飛ぶクルマ」の商用運行を開始することを目指し、政府では制度整備や研究開発を進めています。こうした取組を通じて、我が国の先進的な技術を用いた製品開発への投資にスイッチを入れることを目指します。

〈福島〉

福島の復興は経済産業省の最重要課題です。福島の復興に向け、経済産業省では、福島浜通りへの企業立地や福島浜通りでの実用化開発への補助金等の手厚い支援策を用意しています。皆様におかれましても、こうした支援策を活用し、福島浜通りへの進出を御検討いただければ幸いです。

また、経済産業省は、三陸・常磐地域の水産業等の本格的な復興に向けて、昨年末、官民連携の枠組みである「魅力発見!三陸・常磐ものネットワーク」を立ち上げました。このネットワークでは、産業界、自治体、政府関係機関等から広く参加を募り、水産物等の売り手と買い手を繋げることで、「三陸・常磐もの」の魅力を発信し、消費拡大を図ります。産業界の皆様におかれましては、ぜひネットワークへの積極的な協力・参加をお願いいたします。

〈おわりに〉

DX、GX、経済安全保障といった新しい経済の軸に合わせ、成長につながる投資の形や事業分野の中身も変わっていきます。産業界においても、こうした構造的変化を適確に捉え、新たな投資を含めた経営リソースの活用方策を考えていっていただきたいと思います。我が国においても国内の投資を増やそうという意欲が高まってきており、昨年末に開催された国内投資拡大のための官民フォーラムにおいては、経団連から2027年度に100兆円の設備投資の見通しが示されたところです。今こそ大規模な設備投資を行い、投資とイノベーションと所得向上の3つの好循環を生み出す好機です。経済産業省としても、民間における投資を促すべく、様々な施策を通じて予見可能性を高め、企業が投資しやすい環境を作っていきたいと考えています。

最後に、皆様の益々の御発展と、本年が素晴らしい年となることを祈念して、年頭の御挨拶とさせていただきます。

「企業がGXに向けた投資をしやすい環境作りへ」

■経済産業省 製造産業局 産業機械課長 安田 篤

令和5年の新春を迎え、謹んでお慶び申し上げます。

令和5年の新春を迎え、謹んでお慶び申し上げます。

新型コロナウイルスの世界的拡大から3年弱が経過しました。産業界の皆様には、テレワークの推進や時差出勤、職域接種によるワクチン接種の加速など、様々な形で御協力をいただき、改めて御礼申し上げます。

他方で、昨年2月に始まったロシアによるウクライナ侵攻は、米中対立、新型コロナウイルスによるパンデミックに引き続き、1990年以降拡大してきたグローバリゼーションを逆回転させる歴史的な出来事となり、これを背景として、世界的なインフレの加速と急激な円安の進行など先行き不透明な状況が続いており、我が国の製造業は、半導体をはじめとした部素材の供給途絶やエネルギー価格の高騰など、様々な面で引き続き影響を受けておられると承知しています。我が国製造業の成長のために引き続き皆様と全力を尽くして進めてまいりたいと思います。

ロシア・ウクライナ情勢に加え、グローバルなサプライチェーンの脆弱性や国家、地域間の相互依存リスクが顕在化する中、昨年5月に成立した経済安全保障推進法に基づき、我が国では日本の経済構造の自立性の向上、技術の優位性、ひいては不可欠性の確保を目指し様々な施策に取り組んでおり、昨年、政府は広く国民生活・経済活動が依拠している必要不可欠な物資として、工作機械・産業用ロボット、半導体、蓄電池を含めた11物資を政令にて指定しております。

令和4年度第2次補正予算では、重要物資のサプライチェーンの強靱化を図るための事業を盛り込んでおり、特定重要物資の安定供給の確保に資する民間企業の設備投資や研究開発の取組を後押ししてまいります。

経済産業省では、2050年カーボンニュートラルという野心的な目標に向けて、脱炭素化に向けた長期にわたる研究開発・社会実装を行う企業等に対して、グリーンイノベーション基金にて、継続的な支援を行っており、今後も必要な支援を行うとともに、カーボンプライシングの制度の在り方や、特に脱炭素化が難しい(hard-to-abate)産業セクターも含め、規制・支援一体型の投資促進策を講じてまいります。昨年2月に発表したGXリーグ基本構想には、既に日本のCO2排出量の4割以上を占める約600社の企業より賛同を頂いており、本年は、予見可能性を高め、企業がGXに向けた投資をしやすい環境作りに取り組んでまいります。

新型コロナウイルス拡大の影響もあり、リモートワークなど日常生活におけるデジタル化が幅広く浸透し、物流や小売業等でのロボット導入や、インフラ点検や物流、災害対応でのドローン活用など、新たな技術の活用の場が拡大するなど、データ連携・利活用をはじめとした、デジタル化の促進や、その実現に必要な技術を持つ人材育成が重要となっております。

経済産業省としては、設備投資やIT導入支援を後押しすべく、ものづくり補助金などの生産性革命推進事業や、リスキリング等に取り組んでおります。

2年後に迫った2025年には、大阪・関西万博において「空飛ぶクルマ」の商用運行を開始することを目指し、政府では制度整備や研究開発を進めています。こうした取組などを通じて、経済産業省としては、未来の豊かなモビリティ社会を構築してまいります。

福島の復興は、継続して経済産業省の最重要課題です。経済産業省では、昨年末に官民連携の枠組みである「魅力発見!三陸・常磐ものネットワーク」を立ち上げました。本ネットワークでは、産業界、自治体、政府関係機関等から広く参加を募り、水産物等の売り手と買い手を繋げることで、「三陸・常磐もの」の魅力を発信し、産業界での消費拡大を後押ししていますが、皆様におかれましても、ぜひネットワークへの積極的な協力・参加をお願いいたします。

日本の製造業は、急速に変化し続ける環境の中で、複雑で困難な課題にも多く直面しています。しかし、それらに果敢に取り組みイノベーションを続けることで、安定した成長を続けられると確信しております。引き続き、皆様の現場の生の声をお伺いし、それを産業政策に活かしてまいりたいと考えております。

本年が、皆様にとって素晴らしい1年となることを祈念いたしまして、新年の御挨拶とさせていただきます。

【年頭所感】(日本産業機械工業会/日本工作機械工業会/日本機械工具工業会)

「世界の脱炭素に向け貢献」

■日本産業機械工業会 会長 斎藤 保

2023年を迎えるに当たり、新年のごあいさつを申し上げます。

2023年を迎えるに当たり、新年のごあいさつを申し上げます。

皆様には、気分も新たに新年を迎えられたことと思います。

昨年を振り返りますと、北京冬期オリンピック・パラリンピックでの日本選手の活躍や、カタールで開催されたサッカーワールドカップでの日本代表の果敢な戦いぶりは、新型コロナ禍で疲弊していた我々に、勇気と感動を与えました。

昨年の世界経済は、欧米等においては、コロナ禍からの急激な経済回復から、景気の過熱状況が生じ、政策当局は、大規模な金融引き締めを継続して実施しました。また、この需要の急激な拡大や、それ以前からの脱カーボンの推進により、資源エネルギー原材料の需給は逼迫し、価格の世界的な高騰が見られました。そこにロシアのウクライナ侵攻と、それに伴う経済制裁やその反抗により、この資源エネルギー、原材料の需給逼迫、価格の高騰は、厳しさを増しました。

更に、中国におけるゼロコロナ政策、都市封鎖の実施は、中国経済を停滞させ、世界のサプライチェーンをより脆弱化させる事態となり、世界経済のリスクを拡大させました。

今年の世界経済は、欧米等の急激な金融引き締めによる景気後退リスクの高まりや、中国におけるゼロコロナ政策が急激に緩和されたことに伴う社会経済の混乱といったことから、下振れリスクを強く感じさせる状況といえるでしょう。

我が国においては、欧米等に遅れながらもウィズコロナへと舵を切った一年でした。輸出や生産が持ち直していく中で、景気は緩やかに回復していきましたが、エネルギー・資源価格の高騰や半導体をはじめとする部材不足などは、企業の事業活動に大きな影響を与えました。

また、電力需給の逼迫により、今冬は7年ぶりに節電要請が実施されているなど、日本が抱えるエネルギー構造の脆弱性が映し出された一年でもありました。一方、2022年度上半期の産業機械受注は、受注総額が2兆6,190億円と内需・外需ともに前年同期を上回る回復が続きました。国内では製造業を中心にコロナ禍で先送りされていた設備投資が再開され、海外では欧米をはじめ、アジア、中東などでの需要が堅調に推移いたしました。特に、半導体やEVバッテリーなどに関連する化学機械やプラスチック加工機械、運搬機械等の分野において伸びが見られました。

さて、2023年は、半導体等の部材不足、電力料金の高騰などの課題が継続している一方で、グリーン・トランスフォーメーション(GX)や、デジタル・トランスフォーメーション(DX)への対応が更に進展する、我が国にとって正にターニングポイントの一年になると考えます。

特に、GXは、年末に政府がまとめた「GXの実現に向けた基本方針案」において、今後10年のロードマップが示されています。水素・アンモニアについては、制度構築やインフラ整備を進めるとともに、大規模かつ強靱なサプライチェーン構築への支援が示され、原子力発電に関しては、着実な再稼働や運転期間の追加的な延長、次世代革新炉の開発・建設が検討されることとなっています。

そうした中、我々産業機械業界としては、水素、アンモニア、CCUSなどの脱炭素・低炭素に関する優れた技術や製品、サービスを広く提供していくことにより、我が国のみならず世界の脱炭素に向けて、一層の貢献をしてまいります。

政府におかれましては、コロナ禍からの回復途上にある我が国経済が失速することのないよう、各種施策を着実に実行していただくとともに、エネルギーの安定供給や、国内投資拡大のチャンスとなるGX・DXの推進といったアフターコロナ時代を見据えた日本経済の持続的成長に欠くことの出来ない中長期的な課題に対して、スピード感をもって取り組んでいただくことを期待しております。

年頭にあたり考えるところを述べさせていただきましたが、関係各位におかれましては一層のご指導、ご協力をお願いしますとともに、皆様のご多幸を心からお祈り申し上げ、新年のご挨拶とさせていただきます。

「グリーン・デジタル・レジリエンスがキーワード」

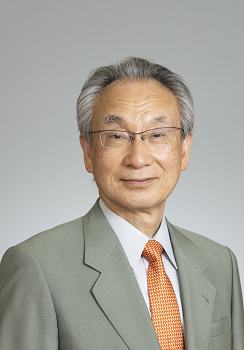

■日本工作機械工業会 会長 稲葉善治

2023年の新春を迎え、謹んで年頭の御祝詞を申し上げます。

2023年の新春を迎え、謹んで年頭の御祝詞を申し上げます。

さて、昨年を振り返りますと、米中対立、ロシアによるウクライナ侵攻をはじめとする世界各地域での地政学的リスクの顕在化などにより、世界情勢は不透明・不確実な状況が続きました。製造業界においては、原燃料価格が高騰し、部材・半導体等の需給がひっ迫する深刻な状況に直面しました。しかしながら、設備投資はデジタル化、自動化、省エネ・環境対応に関連した根強い需要を背景に、好調に推移しました。2022年の工作機械受注は、9月に上方修正致しました1兆7,500億円に達したと思われます。

我が国工作機械産業の最大のイベントであるJIMTOFにおいては、昨年11月に東京ビッグサイトで記念すべき60周年となるJIMTOF2022を開催致しました。4年ぶりのリアル開催で、新たに南展示棟を加えた過去最大規模の展示を行い、国内外から11.4万人の来場者にお越し頂き、世界のユーザーの皆様に、日本が誇る最先端の工作機械技術・製品を発信致しました。当会は、工作機械メーカーのスマートファクトリーで展開されている先端的な取り組みを紹介する企画展示、最先端のアディティブマニュファクチャリングの製品情報や活用事例を紹介する「金属AMセミナー」、全国から学生を招待して工作機械産業の意義や役割りを講義する「工作機械トップセミナー」、などの開催を通じて、工作機械産業の魅力を社会にお伝え致しました。

本年においても、世界情勢は政治的・地政学的緊張状態を背景とした分断化が継続し、経済成長も下振れリスクを伴う不透明な状況を想定せざるを得ません。しかしながら、その状況にあっても、製造業では、カーボンニュートラルに対応する省エネや環境対策、AI・IoT技術を駆使し更にロボット技術と融合させた生産システム全体の省人化・効率化、そして、企業立地や調達チャンネルの見直しによるサプライチェーンの再構築という、グリーン・デジタル・レジリエンスをキーワードとする取組みが力強く推し進められています。これにより、withコロナの施策が進む中で産業や社会の構造変化も進展していくと確信しております。

日本の工作機械産業は、世界をリードする高機能で信頼性の高いモノとしての工作機械でコトづくりを支え、世界の製造業の発展に貢献して参ります。関係各位には当工業会の事業に対する一層のご理解とご協力をお願い申し上げます。

「ものづくり関連団体とコラボレーションを加速」

■日本機械工具工業会 会長 田中徹也

新年明けましておめでとうございます。皆様におかれましては恙なく新しい年をお迎えの事とお慶び申し上げます。また、平素からのご支援、ご協力に対して心より感謝申し上げます。

新年明けましておめでとうございます。皆様におかれましては恙なく新しい年をお迎えの事とお慶び申し上げます。また、平素からのご支援、ご協力に対して心より感謝申し上げます。

昨年は新型コロナウイルスの経済的影響が徐々に低下してきた事や、半導体部品の供給が徐々に改善されてきた事などポジティブな動きがあった一方で、ロシアのウクライナ侵攻に伴うヨーロッパ経済の失速、ロックダウン政策による中国経済の減速、資源・エネルギー価格の上昇や物流費の高騰などのネガティブな動きもありました。また年間を通して円安が進行した事も大きなインパクトとなりました。

日本機械工具工業会は2020年の8月を底に順調に右肩上がりの回復を続け、2022年4月から9月までの上半期累計生産金額実績は2,486億円(対前年同期比108%)、下半期の見込みは2,513億円(対前年同期比105%)、年度見通しは4,986億円(対前年比106%)となっております。年間見通しを予測した時点から上期は12億円程上振れましたので、年間では2018年度以来の5,000億円の大台も視野に入ってきました。

昨年、正会員へ実施したアンケート「機械工具観測調査 DI値(Diffusion Index景気動向指数)」によりますと、

・2022年下期生産額は足元より増加予測で内需・外需共に先行きは良化する

・業種別では自動車・一般機械向けは増加傾向

・外需地域別ではアジア・北米は増加、欧州は減少

の結果となりました。また、長期化する国際紛争とそれに起因する資源高騰などを考慮すると、経済環境の完全回復は2023年度以降になると予想する回答が多くを占めました。

今年の我々を取り巻く経済環境は、米国の利上げによる景気後退のリスクや半導体産業の減速が見られ始めた事、中国や欧州の経済回復にも時間を要するであろう事などから引き続き注視が必要です。工作機械の受注動向からみても設備投資は昨年より大きく伸びる可能性は高くはないと思われますが、今年は投資された設備の稼働率の向上に伴って機械工具の需要はまだまだ成長の余地があると考えています。また、リアルな対面でのビジネスは昨年以上に活発に行われるでしょう。昨年11月に行われたJIMTOF2022での来場者数も11万人を突破し、2020年のオンライン開催時の5万人を大きく上回る結果となった事からもリアルでのコミュニケーションが、ものづくり産業にとって重要である事が再認識されました。

中長期的な視点で当工業会として取り組んでいくべき課題としては、

・自動車の電動化に伴う工具需要の減少が見込まれる事から会員各社が海外市場に展開する道筋(例えば海外展示会出展など)をサポートする仕組みを整える事

・ものづくりの現場から販売の現場まで、あらゆる場面でデジタル化が進展しているため会員各社が乗り遅れないように支援する事

・「カーボンニュートラル」を目指し脱炭素社会の実現も重要な社会的使命と認識し取り組んでいく事

・日本工作機械工業会、日本ロボット工業会、日本工作機器工業会、日本精密測定機器工業会、日本工作機械販売協会などのものづくり関連団体とのコラボレーションを加速する事

であると考えています。

最後になりますが、日本経済の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

【年頭所感】(日本工作機器工業会/日本精密機械工業会/日本フルードパワー工業会/日本工作機械輸入協会)

「連携を深めることが重要」

■日本工作機器工業会 会長 寺町彰博

あけましておめでとうございます。

あけましておめでとうございます。

年頭に際し、所見を述べさせていただきます。

昨年の世界経済は、新型コロナウイルス感染症(COVID-19)の影響下において、中国を除く多くの国で行動制限が緩和される中、持ち直しの動きが続きました。一方、ウクライナ情勢をはじめとする地政学的リスクの拡大や、新型コロナウイルス感染症の影響を完全に払拭できない事などにより、世界では物価上昇が進み、それに対して大半の地域において金融引き締めが行われるなど、先行きに対する不透明感がさらに増すこととなりました。日本においては第7波の到来後、水際対策の緩和や感染者数の全数把握の見直しなど、欧米に遅れをとっていた経済活動を正常化させる方向へと向かいました。

新型コロナウイルス感染症の感染拡大は、通常であれば5年程度かけて起きる変革を一気にもたらしています。例えば、リモートワーク・オンライン学習の広がりによる半導体関連の需要の拡大、非対面のニーズの高まりによる自動化関連の需要の裾野の拡大、そして環境面では自動車業界におけるEV化へのシフトなど、私たちの事業を取り巻く環境に劇的な変化をもたらすとともに、ビジネスチャンスは大きく拡大しています。

そのような中、生産財から消費財まで様々な分野において「見える化」や「自動化」が進み、機械装置だけでなく、それを構成する部品やツールなどにも高品質で壊れないことがますます求められています。このような私たちの「強み」を磨き上げるのみならず、デジタルトランスフォーメーション(DX)を推し進め、個の力として終わらせることなく相互の連携を深めることが重要と考えます。

さらに、これからのキーワードは、”コネクティッド”、“オートノマス”と思います。私たちは機械・装置メーカーに従属はしていますが、その機能のデータは保持できますし、それを最適に提示できるものと思います。従いまして、製品を磨き上げるとともに、見える化、数値化をして情報を活用し、あわせてサービスを提供することを考えなければならないでしょう。

当工業会といたしましても、会員の皆様と強い信念を共有するとともに、産官学と連携し、個別企業毎の連携や、コネクティッド、オートノマス、そして海外マーケットに対応する支援を強化してまいる所存です。

最後になりましたが、会員企業様の益々のご発展と皆様のご健勝とご多幸を心より祈念し、年頭の挨拶とさせていただきます。

「景気好循環に向けたスタートの年に」

■日本精密機械工業会 会長 髙松喜与志

皆さん、明けましておめでとうございます。

皆さん、明けましておめでとうございます。

昨年は、コロナで始まり、ロシアのウクライナ侵攻、米国の急速な金融引き締め、中国のゼロコロナ政策の継続等々、これらにより日本は円安、資材の高騰、半導体や輸入部材の不足などにより経済への影響はとても大きいものでした。

この様な中でも私は、景気マインドは悪くない様に感じます。住宅着工件数を見ると坪単価が上がっている中でも落ち込みはない様に見えますし、自動車は半導体部品等の不足により生産台数は減っていますが、受注状況はとても良いと思います。人気車種では発注から納車まで1〜2年以上待つ事もあると聞いています。人流についても多くなっている様に感じます。昨年11月末に東京へ行きましたが、北陸新幹線は満員で外国人も多く、ホテル料金もコロナ以前の金額に戻っているようでした。昨年は大変な環境の中でも、我々日本人は頑張った年であったと思います。

そして今年ですが、景気を予測する事は出来ませんが、私自身どの様な心構えでこの一年を乗り切って行くのか考えてみました。今年、私は古希になります。老人ですが、昨年末いつものルーチンになっている行動を少し変えてみました。いつもと違う行動をする事で新しい物が見えました。そして新しい感動も得ることが出来ました。そう、老人は感動しないのでは無く、新しい事をしないから感動が得られないのだと思いました。

会社経営も同じ事では無いでしょうか。 壁に突き当たった時、いくら考えても突破出来ない時は、違った角度から見てみる。また違った行動をして見る。そうする事によって見えて来る物があるのではないでしょうか。

今年はコロナの制約がなく行動が出来るようになって来ました。自分の肌で色々な物を感じる事が出来る年なので、たくさん行動して新しい物を見て行きたいです。アフターコロナで個々人の溜まっていた欲求が消費行動となり、景気の好循環がスタートしていく年になる様に願っています。

本年も皆様にとってより良い一年となりますように心からお祈り申し上げまして、新年のご挨拶といたします。

「カーボンニュートラルの社会的ニーズに対応」

■日本フルードパワー工業会 会長 梶本一典

新年あけましておめでとうございます。

新年あけましておめでとうございます。

さて、振り返りますと、数年前までは、世界経済は一層グローバル化が進むと言われ、企業は、その環境下のもとで物流を考え最適地生産をどう構築していくのかという視点で活動してきました。しかしながら、顕在化してきた米中貿易摩擦は、関税引き上げから、半導体や5G等の通信分野に代表されるハイテク分野での輸出規制に発展し、更に価値観を共有する国々を巻き込んだ「経済安全保障」という概念が出てきております。このあたりを十分認識して事業を行っていくことが大切になってきたと思います。

また、2年前に勃発したロシアのウクライナ侵攻によって、エネルギーや各種部材の品薄、価格高騰に悩まされ、受注があっても物を作れないといった企業経営に大きな影響が出ております。

このように、エネルギーや各種部材の品薄、価格高騰に加え、世界的な貿易管理の考え方が変わる中、CO2削減に向けたカーボンニュートラルの実現への社会的要求も強まり、企業活動に様々な制約が出てきております。

このような中においても、当業界を見ますと、昨年の油圧機器・空気圧機器の売上は、対前年比約5%ほどアップし、全体で約1兆円となりました。今年も、引き続き厳しい経営環境になると思われますが、工業会としては、DX(デジタルトランスフォーメーション)の実現に向けて、IoTの活用方法の研究や若手技術者の育成活動に加え、カーボンニュートラル関連の事業も進めていく所存です。

最後になりましたが、フルードパワー産業の発展と関連業界、そして我が国産業の更なる発展を祈念いたしまして、新年のご挨拶とさせていただきます。

「日本の再生をかけたチャレンジの年」

■日本工作機械輸入協会 会長 井元英裕

2022年はコロナの蔓延が定期的にはあるものの、弱毒化したのか重傷者も減り、皆がそれほどコロナを恐れなくなり、ウイズコロナが定着したように思えます。それに伴い、JIMTOFがリアルに開催され、中国を除く海外との交流も再開し、長くWEBでのコミュニケーションに終始していた我々にリアルなコミュニケーションの価値を再確認させてくれました。

2022年はコロナの蔓延が定期的にはあるものの、弱毒化したのか重傷者も減り、皆がそれほどコロナを恐れなくなり、ウイズコロナが定着したように思えます。それに伴い、JIMTOFがリアルに開催され、中国を除く海外との交流も再開し、長くWEBでのコミュニケーションに終始していた我々にリアルなコミュニケーションの価値を再確認させてくれました。

2023年は中国経済後退の問題に加えて、円安、エネルギーの高騰を受けた物価の上昇が継続し、それに応じて人件費も上がってくるのではないかと思われます。

私自身、3年ぶりの米国出張にて物価高、人件費の高さを知り、日本経済が長く海外と成長の歩調を合わせてきていなかった事を痛感させられました。

日本はバブル崩壊後長く続いたデフレ経済のため、人件費を抑えてやり繰りすることが出来てしまったことで、新たな収益性の高いビジネスへの変換とかコスト削減を

飛躍的な合理化で行うなど、変える努力を怠ってきたのかもしれません。

この問題の打開には、物作りを再び日本に呼び込むことが良いのではないかと

思いますが、ただ安い人件費、コストという事ではなく、革新的な物作りの創出などのチャレンジが必要である事は言うまでもありません。

2023年はそんな、日本のチャレンジの年となるのではないかと思います。

【年頭所感】(日本工作機械販売協会/日本建設機械工業会/日本歯車工業会)

「1兆8000億円を目指して」

■日本工作機械販売協会 会長 髙田研至

皆様、新年明けましておめでとうございます

皆様、新年明けましておめでとうございます

健やかに新春を迎えられました事、謹んでお慶び申し上げます

昨年を振り返りますと、終息しないコロナ、地政学的な紛争・米中覇権争い・資源高・円安など、先行き不透明、予測不能な状況が続きました。

コロナによる生活様式の変化は集団と個人の在り方や就業感を変えてしまいましたが、デジタルとアナログの違いを理解した上で、双方の融合によるハイブリッドな世界も形成されつつあります。昨年11月には4年ぶりにJIMTOFが開催され、リアル展示の有り難さと必要性を実感しました。展示内容からも自動化、デジタル化、カーボンニュートラル等がテーマとなり、今後の「ものづくり」の方向性が示され、まさに販売する我々のスキルアップが求められていることを感じました。

さて、当協会は、昨年、2年遅れで50周年記念式典を開催しました。50年以上の協会の歴史の中で、1991年以来主要な活動として続けてきておりますセールスエンジニアリング(SE)教育を、社員の販売技術向上の為にも、時代に合わせ、更に内容の拡充に努め、デジタル化も進めつつ、皆様に提供できればと思っております。

2023年は厳しい年と言われますが、昨年末の日工販の忘年懇親会にて、私の主観ではありますが、あえて受注総額1兆7500億円から1兆8000億円程度と予想いたしました。先述のとおり見通しにくい環境ではありますが、日工販としては、この数字を目標に受注活動を努めてまいります。

最後になりますが、皆様方の益々のご多幸とご健勝を祈念致しまして、私の年頭のご挨拶とさせて頂きます。

「社会の持続的発展に貢献」

■日本建設機械工業会 会長 本田博人

新春を迎え謹んでお慶びを申し上げます。会員各社ならびに関係省庁、関係団体の皆様には平素より、日本建設機械工業会の活動に格別のご支援とご厚情を賜り、厚く御礼申し上げます。

新春を迎え謹んでお慶びを申し上げます。会員各社ならびに関係省庁、関係団体の皆様には平素より、日本建設機械工業会の活動に格別のご支援とご厚情を賜り、厚く御礼申し上げます。

本年も工業会の設立理念である「調和と発展による世界への貢献」ならびに「共生と競争」のもと、新しい工業会の事業活動を考え変革・発信を続け、社会の持続的発展に貢献して参りたいと、思いを新たにしております。

昨年も新型コロナウイルスは形を変えながら感染は収束していないため、引き続き適切な感染対策を実施し、感染リスクを低減する必要性を痛感しております。一方で国内でも徐々に“Withコロナ”も浸透し、5月には当工業会の総会を3年ぶりに会場にて開催することができました。海外の対応も様々ですが、昨年末にカタールで開催されたサッカーワールドカップでは日本代表の活躍に興奮したのと同時に、スタジアムの観衆の様子に驚いた方も多かったのではと思います。

このような中、建設機械の市場動向につきましては、昨年8月に当工業会から令和4年度(2022年度)、令和5年度(2023年度)の建設機械需要予測を発表致しました。令和4年度(2022年度)全体の通期需要予測は、国内は底堅く推移、輸出は続伸し、前年比3%増を見込んでいます。令和5年度(2023年度)通期では国内が前年度比2%増・輸出は5%増と堅調に推移する予測となっており、全体で前年度比4%増と3年連続で増加し、過去最高のものとなる予測となっております。“Withコロナ”での経済活動の活発化が背景にあると捉えておりますが、為替変動の影響・継続的な部品調達難、海外市場間物流の停滞と、それらに起因する物価上昇などが懸念材料ではあります。新たな事象が発生することで、市場への供給対応に不足や遅延が発生する状況を経験してきましたが、世界のインフラ整備を担う建設産業を支えていく工業会の使命を果たすためには、建設機械本体や部品・サービスを安定して提供することが重要であり、従来からの取り組みにデジタルトランスフォーメーション(DX)の取り組みを上乗せしていくことで市場の要求・予測困難な時代の要請に対応できるよう引き続き注力してまいります。

また引き続き、工業会は防災・減災・老朽化インフラへの対応のみならず、カーボンニュートラルに代表される環境・省エネルギー化への貢献、会員各社のグローバル展開への支援、i-Constructionなど新しい技術への対応、またICTを活用した情報化施工の普及促進で少子高齢化・担い手不足の解消に貢献すべく、活動を推進して参りますので、ご支援・ご協力の程よろしくお願い致します。

最後になりますが、皆様にとって安全で素晴らしい一年となりますように祈念いたしまして年頭のご挨拶とさせて頂きます。

「躍動、激動、変動」

■日本歯車工業会 会長 植田昌克

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

新年あけましておめでとうございます。謹んで新春のお慶びを申し上げます。

旧年中は日本歯車工業会の事業運営に格別のご支援、ご協力を賜り厚く御礼申し上げます。

昨年は、米国と中国の経済摩擦、新型コロナウィルスの感染拡大、ウクライナ危機の影響、輸送コストの急騰等による世界的な半導体不足が続き、半導体が無いために製品を出荷できない事態に陥ったメーカーが多く有ったと聞きます。また、エネルギー価格や食料価格の高騰により消費マインドを下がり、先行き不透明感が漂いました。一方、これまでの中国、ロシアとの経済活動を他国へシフトしたことにより、工作機械、ロボット、エネルギー関連の需要が急速に高まり、業種によっては超繁忙期を迎えたところも有りました。今、まさに世界が「躍動、激動、変動」の真っ只中におり、確実にそして着実に変化が起きています。コロナウィルスの感染拡大が再び増加傾向にありますが、感染対策を徹底しながら、この変化の波に乗って、新年がスタートできることを心より願っています。

さて、弊会の教育支援事業「ギヤカレッジ」は、昨年も全面的にオンラインによる講義に変更して実施しました。受講生同士の対面による交流の場が持てなかったことは残念ですが、著名な講師の講義を画面越しではありますが受講できたことは、受講生にとって新鮮かつ充実した学習の機会になったと思います。今年度は対面による実施を目指して準備を進めているところです。日本の将来を担う若き歯車技術者の育成に向けて、引き続きこの教育支援事業に取り組んでまいります。

ギヤカレッジ修了者を対象にした「フォローアップ研修会」、次世代の若手経営者の育成並びにネットワーク構築のための「若手経営者研究会」につきましては、対面により実施することができました。日頃の業務における問題点や疑問を相互に出し合うことで問題解決の糸口を見つけることができ、充実した内容となりました。今年度はさらに工夫を凝らし、広く参加者を募ります。

経営研修会も工場見学で2社訪問することができ、多くの会員様にご参加頂きました。ISO国際規格の会議は、引き続きオンラインとなりましたが、今年度は対面による会議へ移行しつつあります。コロナ禍は続きますが、感染拡大前の状況に少しずつ戻りつつあります。いずれの事業も地道に継続することにより、歯車業界を牽引する次なる人材養成に繋がると確信しています。

弊会は「国際競争力強化を視野に事業推進」「会員にとって魅力ある企画の実行」「次世代経営者・技術者育成事業」を柱として事業展開しております。“歯車”はこれまでも、そしてこれからも重要な機械要素の一つとして各種産業機械に使われ続けます。これにはグローバル化の推進、若きエンジニアの育成が必須で、弊会の各種事業を通して歯車業界を下支えしていく所存です。

今後も、経済産業省、各教育機関、諸団体の方々と密接に連携しながら、歯車産業ひいては日本の機械産業の発展を願い、皆様のお役に立てる工業会をめざし努めて参りたいと存じます。

今年が皆様にとって飛躍の年になりますよう祈念申し上げ、新年のご挨拶とさせていただきます。

【年頭所感】(日本光学測定機工業会/日本金型工業会/全日本機械工具商連合会)

「より安心・安全へ向けて」

■日本光学測定機工業会 会長 浜田 智秀

明けましておめでとうございます。謹んで新春のご挨拶を申し上げます。

明けましておめでとうございます。謹んで新春のご挨拶を申し上げます。

平素より関係者の皆様には日本光学測定機工業会の活動に、ご理解とご支援を賜り厚くお礼申し上げます。

昨年の光学測定機業界は、半導体・電子部品業界からの需要増に支えられ、いち早くコロナ前の状況まで回復しました。これは、市場が変化しつつ光学計測の重要性が増していることの表れとも考えています。

自動車産業の大変革やデジタルトランスフォーメーションに伴い、電子機器需要は増加しながら高度化し、大きな変革が進んでいます。これらに必須な電子部品やデバイスには、極めて高い技術と信頼性が要求されます。検査や分析をこれまでの様な専用の施設や場所で行うのではなく、生産ラインの近くで常時モニター、解析しながら生産することが求められています。

また、国内では労働人口の減少もあり、生産性の向上に向けた取り組みが益々加速していくと考えています。これらを実現するため、光学測定技術を核とした新たな測定の重要性が 益々高まると言えます。光学測定技術は、得意な可視光領域だけでなく見えない光も応用 することで、従来は検出困難であったものを数値化できます。

また、高速に、かつ大量な計測データの瞬時取得が得意であり、今まで見逃していた現象・事象の把握と新たな評価方法を確立し、検査・測定の自動化、省力化をなお一層向上させられます。

SDGsをはじめとした社会・環境関連の観点では、不良品削減だけでなく手戻りを抑えることにも貢献できます。人間の恣意やバラつき、不確かさの入る余地がないより安心・安全なモノづくり実現に向け、新たな挑戦と提案を今後も続けて参ります。

今年秋に東京ビッグサイトで開催する測定計測展2023には、「測れるから、創れる未来がある。進化する“ものづくり”の品質確保へ」をキャッチフレーズに 、産業界の生産性向上に資する次代の検査・計測装置や関連サービスを多数出展します。是非、足をお運びくださいますようお願い申し上げます。

ダイナミックでスピード感のある大きな時代変化の流れの中、それに呼応する形で、光学に基づく切り口を武器に非破壊・非接触型測定機を主としたリアルタイムな光学測定技術を深化させ、あらゆる課題を見える化・顕在化させることによって素晴らしいモノづくり、コトづくりを実現していきますので、本年もよろしくお願い申し上げます。

「変化の時代は対応力と対応スピードが肝心」

■日本金型工業会 会長 小出 悟

令和5年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお慶びを申し上げます。

令和5年の新年を迎えるにあたり、会員の皆様をはじめ関連官公庁、関連団体の皆々様に謹んで新春のお慶びを申し上げます。

昨年のスタート時には3年に及ぶコロナ禍で一体どのような一年になるだろうと思いスタートしましたが、2月24日のロシアのウクライナへの侵攻を受け、全く予想だにしない一年となりましたこと、それを教訓とすれば本年はどのような年になると予測できるのかまたすべきなのか、ある意味全く予測不可能であるという現実に思いを向けざるを得ず、かなり難しい令和5年になることは覚悟しなければならないと思います。

あらゆることが短期間で影響を及ぼしあうグローバル化した世界は、金型業界だけではなく、また日本だけにとらわれているのではなく、あらゆる産業での情報・変化も、また世界各国全体の情報・変化をも入手し、検証していく必要があると感じます。

今年度は期中始めに新たな取り組みのご提案を理事会でご審議いただき追認され、取り組み始めた事柄に、続・令和の金型産業ビジョンとしての「日本の金型産業を持続可能な産業にする事業~生き残り産業ではなく、成長・発展産業になるには~」が加わり、まさにそのために必要とされるあらゆる領域での精度の良い情報を入手することで、持続可能な我が国の金型業界の将来を見据え模索することで、個社としての取るべき対応も予知できればと考え、今期中には第一段階のご報告が出来るよう現在討議を重ね指針になるべきものを編み出そうと活動しております。

令和5年は現在問題視されている戦争、インフレ、物価高騰、コロナそれぞれまだ継続することでしょうし、新たに中国を発信元とする出来事も無視できないところになりそうであり、その他でもカーボンニュートラル、デジタル化の進む中でのサイバーセキュリティーに対するOEM企業のサプライネットワークに対しての要求の高まり等は益々高まるものと考えられます。それらに対して効率の良い対応をすることは言うまでもなく、お互いが確度の高い同様の情報のもと対応をすることが出来れば業界としてのワンボイスにもつながり、一糸乱れぬ対応こそがOEM企業との間で、名実ともに対等な関係に近いパートナーシップ関係をも構築できるのではと密かな期待をするところでございますので、現在、経済産業省が積極的に推進するところのパートナーシップ構築宣言に対しても会員の皆様には今一度検証していただき、ご賛同いただければ、決して会員企業様にとってマイナスではないものと確信いたしますので、宜しくお願いを致すところです。

また、このような変化の激しい時代にいつも思い考えさせられることは「人」の重要性です。業界としても企業としても人が集まり、人が成長してこそ持続可能な環境が築けるのであって、どうしても解決しなければならない大きなテーマであります。それに伴い工業会では様々な教育システムの運用と改善を通し、より参加しやすい各種の教育プログラムを推進させて行きます。金型マスター認定制度を包含した学校制度であり、リモートをフルに活用できるe-ラーニングによる教育プログラムの充実など、やらなければならないことが山積みに御座いますので、変化の時代は対応力と対応スピードが肝心です。

これまで以上の会員企業の皆様のお力添えはもとより、関連官公庁、関連団体の皆様のご協力も得ながら、一般社団法人日本金型工業会は変化を先取りした活動を着実に進めていく所存でおりますので、皆様のご理解ならびにご指導ご鞭撻のほどお願い申し上げ、年頭の挨拶とさせていただきます。

「今年は全国大会を」

■全日本機械工具商連合会 会長 坂井俊司

新年、明けましておめでとうございます。

新年、明けましておめでとうございます。

昨年はロシアによるウクライナ侵攻に始まり、資源・資材の高騰、急激な円安等もあり、また新型コロナについても断続的に感染の波が訪れ、中国でのロックダウンや半導体不足や物流の停滞など製造業にとっては大変な1年となりました。

さて、昨年は全機工連主催の全国大会の開催を見送りましたが、今年こそは愛機工さんをはじめ中部ブロックの組合の皆様の協力で開催したいと考えております。また、若手交流会については大機協さんを中心にお世話になりますが、こちらも今年開催できればと思っています。

昨今、自動車の電動化の加速化への対応をはじめ、人手不足に対する自動化への対応、また地球温暖化という環境側面と燃料費の急騰というコスト局面による省エネへの対応は急務であり、我々機械工具業界もその対応は検討していかなければならず、各組合の会社様においても取り組みの強化が必要ではないかと感じています。今年は先ほど述べた通り、多方面の方々との対面での意見交換・情報共有の場が増えてくればビジネスのきっかけになるのではないかと思います。

最後になりましたが、会員各社、メーカー会員、賛助会員の皆様がこれからの新しい時代に適応して、ますますご発展されることを祈念いたしまして、新年のご挨拶とさせていただきます。

【年頭所感】(DMG森精機/オーエスジー/日立建機)

「中期経営計画2025が始動」

■DMG森精機 取締役社長 森 雅彦

新年明けましておめでとうございます。

新年明けましておめでとうございます。

DMG森精機株式会社(以下、当社)は、工程集約・自動化・DX・GX(グリーントランスフォーメーション)の取り組みを一層推し進めるべく、昨年12月に発表した3ヵ年の「中期経営計画2025」を本年より開始します。

10年おきに起こる大きな社会変化とともに、大量生産から変種変量生産、高精度加工へと変化するお客様のニーズにお応えするため、当社は製品開発や生産プロセス、販売・サービスの提供方法を進化させてきました。

従来、工程毎に複数台の機械で加工していたワークを5軸・複合加工機など工程集約した1台でワンチャックで加工することにより、高精度な加工を実現します。工程集約した後に自動化を進めることでオペレータ不足を補い、DXによりデータを収集・フィードバックすることで加工プロセスの最適化を実現します。

さらに、機械台数が減ることにより、CO2排出量や消費電力の削減とともに、お客様での原材料や仕掛品・中間在庫、工場面積の削減にもつながり、お客様のネットワーキングキャピタルの改善や生産性向上にも貢献します。GXを実現するためには、高度な部品・高精度な加工が必要不可欠です。2025年のあるべき姿に向けて、当社は廉価・短納期から脱却し、グローバルで年間8,000台の機械を丁寧に生産し、高付加価値な商品をお客様にお届けしてまいります。

世界中のあらゆる地域・業種・規模のお客様と個別に丁寧に商談を行い、高付加価値の商品をご提供するために、社員に求められるスキルや知識は一層高度化しており、人材の育成・採用にも積極的に取り組んでいます。2022年7月には、当社最大のデジタルを駆使した最先端技術の開発拠点として、奈良商品開発センタ(奈良県奈良市)を新設しました。さらに、年収ベースで世界各国の給与と適正化を図るため、まずは日本の初任給と社員の給与を改定しました。残業主体の発想ではなく、決められた総労働時間の中で高いアウトプットを出すという働き方で、「よく遊び、よく学び、よく働く」の経営理念のもと、持続的な成長を実現してまいります。

工作機械は事業活動を推進することがSGDsに貢献する産業です。当社は2021年にグローバルでSBT認定を取得し、2030年に向けた温室効果ガス削減目標に向けたさまざまな取り組みを行っています。

グローバルの主要拠点で太陽光自家発電やCO2フリー電力の買電を行い、またグループ会社のDMG MORIキャステック株式会社(島根県出雲市)のグリーン鋳物の製造をはじめ、サプライヤーと協働して調達部品のCO2排出量を削減し、バリューチェーン全体でカーボンニュートラルの実現を目指します。

本年も、世界中のお客様のGXに貢献してまいります。引き続き変わらぬご支援を賜りますようお願い申し上げます。

「『Beyond the Limit』成否を占う試金石となる年」

■オーエスジー 代表取締役社長兼COO 大澤伸朗

2023年の新春を迎え、謹んでお慶び申し上げます。

2023年の新春を迎え、謹んでお慶び申し上げます。

新型コロナウィルス感染症により、このように長期間に渡って世界全体が大きな影響を受けるとは当初は誰も想像出来なかった、というのも過去の話になりつつあります。ウィズコロナでの世界の経済活動は既に確立し、エネルギー、材料コスト上昇、インフレ、慢性的モノ不足問題など、我々は新たな試練に直面する段階にいます。これほど流れの速い時代に対して、足踏みをしている場合ではありません。

当社もパンデミック以降、市況の急激な変化やサプライチェーンの混乱等で、大変苦しい時期がありました。そのような中で、新中期経営計画「Beyond the Limit 2024」を策定して、改革に取り組み始めたのは、非常に良いタイミングであったと思います。この中期経営計画では、事業効率化を図り、常に利益を生み続けることが出来る企業体質の強化を目指しています。社会変化のインパクトに負けない強い企業体質を作る事は、これからのサステナブルな社会づくりに貢献できると考えているからです。

2022年度からスタートした中期経営計画においては、既にいろいろな戦略がスタートしています。特にマーケットシェア拡大に貢献している「Aブランド製品」の販売、新たな戦略市場と位置付けている「微細精密加工分野」への注力など、実績も順調に推移しています。2023年度はこの戦略をグローバルに、より具体的に、かつ成果を上げていく、実行力の真価が問われる一年になります。つまり、今年度は中期経営計画「Beyond the Limit」の成否を占う試金石となる年です。

目標達成のためには、今までの常識に囚われないこと、自分に限界を設けないこと、自らの殻を破ることです。人は現状に大きな問題を感じなければ、変化を避けて現状維持をしようと思ってしまいます。現状をベストと思わず、常に何事にも疑問を持ち続けることが大事です。

OSGの強みである「現場力」をそれぞれの職場、職務に活かして、結果が見える一年にしてまいります。社員一丸となって、限界を超えた向こう側を見るために、ともに変化を恐れずにチャレンジを続け邁進してまいります。

最後になりますが、モノづくり産業の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「顧客の期待を超えるソリューションの創出」

■日立建機 執行役社長兼CEO 平野耕太郎

昨年の建設機械市場は、中国やロシア・CIS 以外では堅調な需要が継続し、マイニング市場も、高水準の資源価格を追い風にお客さまの投資意欲が継続しました。しかし同時に、新型コロナウイルスの影響は続き、中国・上海ロックダウンによるサプライチェーンの混乱や、新たにロシア・ウクライナ情勢問題も加わり、資材・物流費の高騰や金利上昇、インフレの加速など、舵取りが難しい経済環境でした。

昨年の建設機械市場は、中国やロシア・CIS 以外では堅調な需要が継続し、マイニング市場も、高水準の資源価格を追い風にお客さまの投資意欲が継続しました。しかし同時に、新型コロナウイルスの影響は続き、中国・上海ロックダウンによるサプライチェーンの混乱や、新たにロシア・ウクライナ情勢問題も加わり、資材・物流費の高騰や金利上昇、インフレの加速など、舵取りが難しい経済環境でした。

そのような中、日立建機には、日立グループから独立し、日本産業パートナーズと伊藤忠商事を新たに株主として迎え入れる「筆頭株主の異動」と、ディア社と提携解消し「米州での本格的な独自展開の開始」という大きな二つの変化がありました。米州事業の立ち上がりは想定以上に好調です。引き続き、新たな資本構成のもとで米州での独自展開を成功させるべく、日立建機グループ全社一丸となって取り組んでいきます。

さて、現中期経営計画「Realizing Tomorrow's Opportunities 2022(明日の好機をつかみとれ)」の最終年度も、残りあと3 カ月です。4 つの経営戦略「バリューチェーン事業の強化」「お客さまとのあらゆる接点で深化したソリューションを提供」「北中南米全域で実現」「変化に強い企業体質の形成」を軸に、引き続き収益向上のための施策を進めて、現中期経営計画を完遂したいと思います。

次期中期経営計画(23 年度~25 年度)については、現在、様々な内容を具体的に検討している段階です。私たちは、お客さまの課題やカーボンニュートラルに向けた需要構造の変化など、お客さまや世の中の急激な変化に柔軟に対応する必要があります。グループ内はもちろん、取引先やお客さまとしっかりとコミュニケーションを取って、お客さまの期待を超えるソリューションを創り出してまいります。

今、私たちは、70年を超える歴史において、「第二の創業」とも呼ぶべき転換期にいます。「豊かな大地、豊かな街を未来へ」というビジョンを常に意識しながら、この転換を確実な成功につなげて、さらなる飛躍をめざします。

最後になりましたが、2023年が皆さんやご家族にとって健康で、穏やかな、そして明るい年になることを祈念して、新年のご挨拶とさせていただきます。