ニュース

新生MOLDINOの展望を報告 「MOLDINO Vision2021」を開催

去る6月22日、MOLDINO(社長=鶴巻二三男氏)が、オンラインで業績報告会「MOLDINO Vision2021」を開催した。同社は昨年4月、三菱日立ツールからMOLDINOに社名を変更し、コロナウイルス感染拡大の影響により業績報告会を実施することができなかったが、今年は新生MOLDINOの展望を報告する運びとなった。

去る6月22日、MOLDINO(社長=鶴巻二三男氏)が、オンラインで業績報告会「MOLDINO Vision2021」を開催した。同社は昨年4月、三菱日立ツールからMOLDINOに社名を変更し、コロナウイルス感染拡大の影響により業績報告会を実施することができなかったが、今年は新生MOLDINOの展望を報告する運びとなった。

鶴巻社長から、社長就任のあいさつと経営方針の報告があった。この中で鶴巻社長は、「一変した世の中、コミュニケーションに対して試行錯誤の中、以前から人を大切に、人間関係を基軸に考えている当社の姿勢は変わらず、より皆様と深く結びついていきたいと考えている。昨年4月に新社名でスタートしたが、皆様方からこの社名とブランドに一刻も早くなじんで頂きたいという気持がある。」と思いを述べた。

業績についての説明では、「昨年度は前半に新型コロナウイルスの波をかぶったが、後半の回復で前年比、大幅な減販減益であるものの、売上高163億円、経常利益10億円を確保した。」とした。また、魚津工場の再稼働、復活について触れ、「主力の成田、野洲の両工場に加え、最近の設備投資や自動化設備などで両工場がかなり手狭になっており、将来の事業展開や、メイド・イン・ジャパンへのこだわりを考え、魚津工場の再稼働に至った。最新の空調システムや加工高精度安定化に向けた新しい工場となっている。」と説明した。

次に、三菱マテリアルグループが全員の価値基準、行動判断の優先順位として全社員に浸透を図っている「SCQDE」について説明があった。これは、〝安全と健康は全てに優先する〟を基軸にコンプライアンスや品質管理等を徹底して、意識付けを優先していくもので、「グループ全体、会社全体にて優先順位の意識付けを徹底している。」と強調した。

また、開発商品力や商品の性能を高め、コスト競争力や製造業としての体力強化を徹底するとしたうえで、「納期遵守と供給責任を果たしていく。」との姿勢を示した。

「顧客価値創造を徹底的に追求していく」

後藤 治 営業本部長から営業本部の方針について報告があった。これによると、足元の4月、5月の受注において、2019年のコロナ禍前とほぼ同等の受注を確保する見込みとした。国内外の比率については、現状では国内45%、海外55%の受注比率となった。また、「超硬ドリル、インサート、超硬エンドミルは順調に推移している。」と述べ、海外受注については、「ヨーロッパと中国の2つのエリアが海外受注の大きな柱となっている。」とした。

後藤 治 営業本部長から営業本部の方針について報告があった。これによると、足元の4月、5月の受注において、2019年のコロナ禍前とほぼ同等の受注を確保する見込みとした。国内外の比率については、現状では国内45%、海外55%の受注比率となった。また、「超硬ドリル、インサート、超硬エンドミルは順調に推移している。」と述べ、海外受注については、「ヨーロッパと中国の2つのエリアが海外受注の大きな柱となっている。」とした。

21年度営業本部方針では、先述のSCQDEの徹底を挙げ、「安全、法令、質にこだわった営業を積極展開し、ウェビナー、ウィズコロナの〝顧客接点ミックス〟を徹底追求する。皆様と寄り添い、課題を共有し、課題解決に展開する。顧客価値創造をわれわれは徹底的に追求したいと考えている。」と強調した。

また、日本のものづくり力強化についても触れ、「切削工具を学ぶ機会を若者にも分かりやすく提供し日本力強化に傾注していきたい。」と述べた。

続いて、国内営業部の活動や取り組みについて、小桜一孝 国内営業部長から説明があった。これによると、国内営業部は、これまで国内、東部、中部、西部3つのグループに区分けをしていたが、東日本ブロック、西日本ブロック2つへ改編した。決済や判断の迅速化を図るのが狙い。また、緊急事態宣言などの際でも、商品の供給、顧客との関わりを途絶えないようにするため、業務サポートグループを新設した。

続いて、国内営業部の活動や取り組みについて、小桜一孝 国内営業部長から説明があった。これによると、国内営業部は、これまで国内、東部、中部、西部3つのグループに区分けをしていたが、東日本ブロック、西日本ブロック2つへ改編した。決済や判断の迅速化を図るのが狙い。また、緊急事態宣言などの際でも、商品の供給、顧客との関わりを途絶えないようにするため、業務サポートグループを新設した。

木野晴喜 ソリューション営業部長が、MOLDINOカスタマーサポートについて説明をした。この中で業界を取り巻く状況に触れ、「グローバル市場の対応に向け、さらなるコストダウンを進める必要がある。人材不足、働き方改革、それぞれによる制約がのしかかっている状況の中、お客様は生産性効率の向上、無駄の排除、アウトプットの向上などを実現していくためにも加工の全体最適化を進めなければならない。」と述べた。

木野晴喜 ソリューション営業部長が、MOLDINOカスタマーサポートについて説明をした。この中で業界を取り巻く状況に触れ、「グローバル市場の対応に向け、さらなるコストダウンを進める必要がある。人材不足、働き方改革、それぞれによる制約がのしかかっている状況の中、お客様は生産性効率の向上、無駄の排除、アウトプットの向上などを実現していくためにも加工の全体最適化を進めなければならない。」と述べた。

同社では、加工全体での改善取り組みを推進しているが、設計、CAM、加工、磨き、組み付け、出荷、メンテナンス、修繕に至るまで、切削加工だけでなく、全体を視野に入れた『PRODUCTION50』の考えに基づいて、トータルの加工改善に取り組んでいる。これは、同社の最新かつ最適な工具と加工方法によってトータルの製造費削減を目指すことを目的としている。また、このコンセプトの中に『Hi-Pre2』のメソッドがあるが、これは後工程の工数削減を考慮した全体最適の加工方法を検討していくというもの。

磨きや調整の時間を短縮するためには、高精度な仕上げ、高品位な加工面を実現し、高精度な荒加工、中仕上げを行う。これらをトータルコーディネートすることによって、全体の工数を削減していくことを狙いとしている。

牧野フライス製作所 KDDI5GとAWS Wavelengthを使い5G ネットワークを構築

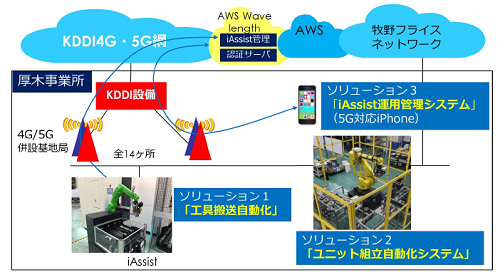

牧野フライス製作所はこのほど、被切削物、工具、電極などの積載・搬送、作業の自動化により工場の自動化を推進する同社で開発した製造支援モバイルロボット「iAssist」を安定的、効率的に運用するため、事業所内5Gネットワークを構築すると発表した。

これにより、通信キャリアKDDIが提供する5Gサービス(以下「KDDI5G」)とAmazon Web Services(AWS)が提供するAWS Wavelengthを利用することにより、iAssistに求められる先進的な超低遅延アプリケーションを実現するだけでなく、5Gに必要な設備を自社で用意する「ローカル5G」と比較して大幅に高いコストパフォーマンスを達成する。なお、AWS Wavelengthとは、KDDI5G網内に構築したAWSのインフラストラクチャで、iAssistなどのIoTデバイスがインターネットを介さずKDDI5G 網から直接AWS Wavelength 上の仮想サーバにアクセス出来るため、超低遅延が実現するものである。5G ネットワークは本年12 月に完成予定としている。

5G ネットワークの構成は下図の通り。

12月からiAssistの運用環境をAWS Wavelength上に構築し、①マシニングセンタの連続稼働を実現するiAssistによる「工具搬送自動化」、②ユニット自動組立ロボットへの部品入庫、完成品払出しをiAssistで自動化した「ユニット組立自動化システム」、③iAssistの稼働状況を5G対応のiPhoneでモニターする「iAssist 運用管理システム」の3つのソリューションを開発する。

通信キャリアが提供する5Gサービスとクラウドサービスを組合わせた仕組みを活用することで、開発した各ソリューションを顧客へ安価に提供できるようになる。なお、ローカル5Gでは2021年7月現在、iPhone はじめスマートフォンが接続できない。KDDI5Gでは複数の5G対応スマートフォンが利用できるのもローカル5G に対して有利な点である。

iPhoneはiAssist運用管理だけでなく、現在工場内で使われているPHSの後継として電話で使用する。構築当初、5GはNSA(Non Stand Alone)という4G の基地局を制御用に、5Gの基地局をデータ送受に使う方式。4G基地局は5Gの制御だけでなくVoLTEによる高品質な電話に活用する。5G は2022 年にSA(Stand Alone)サービスが始まるとされているが、SAになっても4G基地局は電話で継続利用する。また5G基地局はSAでも同じ設備を使う。

同社では自社内で5GネットワークによるiAssistの運用実績を積んだ後、顧客のiAssist運用に適用する計画。安価で先進的なサービスを顧客に提供できるよう、さらなるソリューションの充実と運用効率化を図る方針。

■補足説明はブログにて↓

ダイジェット工業 「サマーキャンペーン2021~夏のドリル祭り」スタート!

ダイジェット工業が2021年8月2日(月)から新製品発売を記念したキャンペーンを実施する。

このキャンペーンは、「夏のドリル祭り」と称し、EZシリーズの新製品となる超硬コーティングドリル「ストライクドリル EZN形」、および多機能座ぐり加工用ソリッドドリル「タイラードリル TLD形」、刃先交換式ドリル「TA-EZ ドリル TEZD形」、多機能刃先交換式座ぐり加工用ドリル「TAタイラードリル TLZD形」を対象としたもの。

【対象商品】

① 超硬コーティングドリル「ストライクドリルEZN形」

② 多機能座ぐり加工用ソリッドドリル「ソリッドタイラードリルTLD形」

③ 刃先交換式ドリル「TA-EZドリルTEZD形」

④ 多機能刃先交換式座ぐり加工用ドリル「TAタイラードリルTLZD形」

【実施期間】

2021年8月2日(月)~10月29日(金)

【セール内容】

■Aコース:新製品お試しコース 本購入につき、購入価格以下品を1本サービス。

〈Aコース対象製品:ストライクドリルEZN 形〉

■Bコース:プラスワンコース 3購入につき、購入価格以下品を1本サービス。

〈Bコース対象製品:ストライクドリルEZN 形 、ソリッドタイラードリルTLD 形〉

※ストライクドリルとソリッドタイラードリルの組み合わせ可。

■Cコース:本体サービスコース インサート6個購入につき、適応本体1サービス。

■Dコース:インサートサービスコース 本体1本購入につき、適応インサート1個サービス。

〈C・Dコース対象製品:TA-EZドリル TEZD 形、TAタイラードリル TLZD 形〉

なお、数量限定につき、なくなり次第終了する。

無限の金属加工に挑戦! イスカルNEOLOGIQシリーズに注目!

イスカル社の「NEOLOGIQシリーズ」は、「混沌の時代からの脱却」をテーマとした最新製品シリーズ。2018年リリースしたLOGIQシリーズを、時代の変化に合わせ更に進化させたとして注目されている。

「NEOLOGIQシリーズ」は、最新製品と最先端加工技術・ノウハウ(TECHNOLOGIQ) を組み合わせることで金属加工のハイテク化を促進するもの。

最先端加工技術・ノウハウの発信手段として開発された便利な情報集約アプリ 「イスカルワールド」は、製品情報や現場をサポートする20種類のコンテンツを集約。「探したい答えが手のひらに」の思いから、iPhone/Androidスマートフォンにて、完全無料で利用可能としている。

■イスカルワールド↓

https://imc.iscar.co.jp/IscarWorld/

■NEOLOGIQ製品の詳しい情報は、イスカルジャパンWEBページへ↓

https://www.iscar.co.jp/campaign.aspx/countryid/10/newarticleid/10443

同社では、「NEOLOGIQシリーズ及びイスカルワールドとともに、スマートファクトリー化への新たな一歩を踏み出しましょう!」と意気込みを示している。

タンガロイ 極小内径加工における切りくず問題を劇的に解消する内部給油クーラント対応の新スリーブを発売

タンガロイはこのほど、極小内径加工用超硬ソリッドバー「TinyMiniTurn(タイニー・ミニ・ターン)」シリーズ用内部給油クーラント対応スリーブに4つのクーラント供給口を拡充し、発売を開始した。

「TinyMiniTurn」は、溝入れ加工、ねじ切り加工などは最小加工径0.6mmから、極小内径加工にも対応できる超硬ソリッドバーシリーズ。通常専用スリーブに装着し使用するが、今回、内部給油クーラント対応スリーブに新たなラインアップを追加した。

①ねじ止め式新4つ穴スリーブ

スリーブの取付け穴の内側に4つのクーラント供給口(スリット)を設けており、この供給口より切削油が刃先近傍へ的確に供給される。従来の内部給油式では、超硬ソリッドバーが持つ供給口だけだったので、極小径工具の場合に切削油の吐出量が少なく、内部給油の効果が限定されていた。今回、新たに4つの供給口を設けた新スリーブは、従来よりも遥かに大量の切削油を的確に加工箇所へ供給可能。これによって、内径部からの切りくずの排出性が向上し、工具や被削材に切りくずが巻付くといったトラブルを軽減でき、超硬ソリッドバーの長寿命化や安定加工を実現、生産性向上に大きく貢献する。

②コレットチャックタイプスリーブ

従来のコレットチャックタイプスリーブは、シャンク径φ16mm、φ20mmのみを設定していたが、今回新たにφ12mm~φ25.4mmの間に計8種類のシャンク径をラインアップした。コレットチャックタイプスリーブは、専用スパナでキャップを操作するだけで超硬ソリッドバーの脱着が可能で、工具交換が非常に容易。また、ねじ止め式に比べ、ソリッドバーを把持している部分の面積が大きいため安定した刃先位置精度、繰返し精度が得られる。

発売済みの超硬ソリッドバーは内部給油にも対応しているので、刃先に直接切削油を供給でき、切りくずを効果的に排出できる。今回のシャンク径拡充によって、さまざまな機械への搭載が可能となり、幅広い顧客が活用できるようになった。

「TinyMiniTurn」の特長

(1)優れた刃立ち性

高い研削技術と平滑コーティングの組合せにより、非常に優れた刃立ち性を実現。これによって、極小内径加工においても、高精度、高品位加工が可能となり、同時に工具寿命の安定化にも貢献する。

(2)充実した品揃えで、多種多様な極小内径加工に対応

内径、倣い、面取り、ねじ切り、溝入れなど、146形番を用意。優れた形状設計と充実したアイテム設定で小物部品加工での高生産性を実現する。

■主な形番と標準価格

①ねじ止め式4穴スリーブタイプ

・JBBS16-4-L100C-4N:33,800円

・JBBS25-7-L100C-4N:38,900円

計17アイテム(いずれも税抜き価格)

②コレット止め式スリーブタイプ

・JBBSA19-4-L120C:27,700円

・JBBSA254-7-L120C:31,700円

計13アイテム(いずれも税抜き価格)

DMG森精機 PCR検査装置を伊賀事業所に導入

DMG森精はこのほど、同社最大の拠点である伊賀事業所(三重県)に、PCR検査装置4台を導入した。

三重県にCOVID-19に特化した臨時衛生検査所の登録をして、PCR検査室を開設し、その中にPCR検査装置を設置した。現在、1日あたり最大48名分の検査を行い、当日中に結果を入手できる。同社はかねてより、顧客や取引先の対応業務の多い社員は外部機関に委託して定期的にPCR検査を受検していたが、事業所内にPCR検査装置を設置することにより迅速かつ適切なタイミングで受検することが可能になった。今回導入したPCR検査装置は、島津製作所製の遺伝子解析装置「AutoAmp」で、企業内診療所を持たない民間企業での導入は国内初めてとなる。

同社では、会社の安定した事業運営と将来に向けた持続的な発展成長にとって、社員が心身ともに健康であることが必要不可欠であると考え、2021年1月に「DMG森精機 健康経営宣言」を策定している。経営理念に掲げている「よく遊び、よく学び、よく働き」を体現する社員の意欲的な働きに期待するとともに、会社を挙げて従業員の健康の維持・増進に向けて、引き続き取り組んでいく方針。

ヒノデホールディングス 新しい体熱膨張鋳鉄「ヒノGDインバー®」を開発

ヒノデホールディングスは、⻑年培ってきた鋳物の材料開発技術を活かし、このほど温度変化による寸法変化を抑えた低熱膨張の鋳鉄材料「ヒノGDインバー®」シリーズを開発した。

高剛性の球状⿊鉛鋳鉄(FCD)系「ED2」(α=1.0〜2.0ppm/℃)、鋳造性を高めたFCD 系の「ED3」(α=2.5〜3.5ppm/℃)、高減衰・高被削性の⽚状⿊鉛鋳鉄(FC)系の「EG3」(α=2.5〜3.5ppm/℃)の3種類を用意している。

公共土木分野で培った生型自動造型ラインによる低コストでの多品種少量生産、安定した供給能⼒で、設備投資が拡⼤基調にある半導体製造装置や⼯作機械等の分野の下⽀えを⾏っていく。

日立建機 土浦工場に国内最大級の電波暗室を新設

日立建機は、このほど土浦工場(茨城県土浦市)敷地内に、建設機械における電磁波の影響を試験する「車体EMC試験用電波暗室」(以下電波暗室)を新設すると発表した。2021年8月末に竣工し、2021年11月初旬より稼働開始を予定している。建設機械にも対応可能な電波暗室としては国内最大級。

これまで、建設機械と他の電子機器が相互に電磁波の影響を与えるかどうかを確認する試験は浦幌試験場(北海道十勝郡浦幌町)の屋外や社外の施設で行っていた。今後は、油圧ショベルなどの開発・生産拠点である土浦工場で実施できるようになる。また、屋内での試験となるため、天候や気象条件に左右されずに安定した環境下でEMC試験が可能になる。これにより、近年需要が高まっている建設機械の自動化・自律化・電動化のほか、安全装置の搭載やICT施工への対応など、製品開発スピードを加速させていく。

コマツ 自動走行ダンプトラック実現を目指し、米国アグ・ジャンクション社との共同実証実験を開始

コマツは、このほど米国アグ・ジャンクション社と、建設現場向けに複数台のダンプトラックの自動走行を実現するための共同実証実験(PoC)を開始した。デジタルトランスフォーメーション・スマートコンストラクション(以下DXスマートコンストラクション)を活用し、現場で稼働するダンプトラック周囲の様々な作業工程の情報を組み合わせることで、状況に応じた柔軟な複数台のダンプトラックの自動走行を実現し、2022~2023年の日本市場導入を目指す。

建設現場は、工事の進捗に伴い可変性が高く、土砂の積込場と排土場の位置やダンプトラックの走路が頻繁に変更するうえ、現場作業員の往来や機材の搬出入、他の建設機械などを避けて走行する必要がある。このような現場への自動走行ダンプトラック導入を実現するため、アグ・ジャンクション社の技術である障害物の検知と回避が実現可能な汎用自動化キットと、コマツが開発する自動化対応ダンプトラックを組み合わせるとともに、DXスマートコンストラクションの位置情報や施工計画にあわせた運行指示を行う技術を活用することで、さらに高度に周囲環境を認識および共有し、状況に応じた柔軟な車両制御により、建設現場の積込場と排土場を行き来する複数台のダンプトラックの自動走行を可能にする。また、最適な配車・走行ルートを制御することにより、燃費改善およびCO2削減が見込まれる。

2021年6月分工作機械受注総額は1,320.8億円 日工会

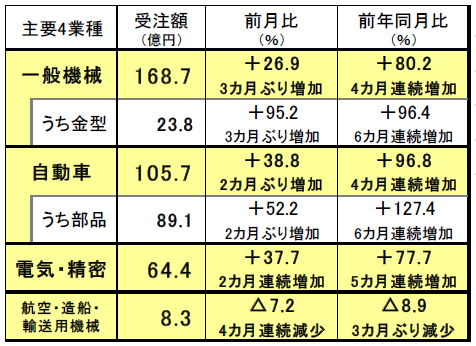

日本工作機械工業会がこのほどまとめた2021年6月分の受注実績は以下の通り。

2021年6月分工作機械受注総額は、1,320.8億円(前月比+6.6% 前年同月比+96.6%)となった。受注総額は、2019年3月(1,306.6億円)以来、27カ月ぶりの1,300億円超。1,000億円超は5カ月連続で6月は内需も回復基調が強まる。

内需は446.6億円(前月比+34.4% 前年同月比+91.1%)で、6月はこれまでの回復基調に加え、補助金採択分の受注などもあり、2019年9月(460.7億円)以来、21カ月ぶりの440億円超。

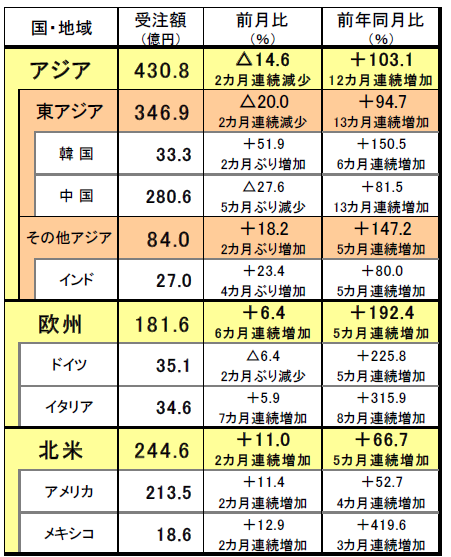

外需は874.3億円(前月比△3.6% 前年同月比+99.5%)で、2カ月ぶりに900億円を下回るも。4カ月連続の850億円超と高水準持続。中国が前月比減少するも、欧州、北米が増加し、回復持続。

全地域的に回復が進んでおり、今後のさらなる回復に期待する一方、感染拡大状況について引き続き注視。

6月分内需

446.6億円(前月比+34.4% 前年同月比+91.1%)。

・3カ月ぶりの400億円超。440億円超は2019年9月(460.7億円)以来、21カ月ぶり。

・前月比3カ月ぶり増加、前年同月比4カ月連続増加。

・緩やかな回復傾向に、事業再構築補助金等の採択案件が上乗せされ、前月比大幅増加。

(出所:日本工作機械工業会)

6月分外需

874.3億円(前月比△3.6% 前年同月比+99.5%)

・2カ月ぶりの900億円割れも、4カ月連続の850億円超。

・前月比5カ月ぶり減少、前年同月比8カ月連続増加。

・主要3極では、アジアが前月比減少も、欧州、北米は増加し、高水準の受注が継続。

(出所:日本工作機械工業会)