ニュース

タンガロイが新形状CBNインサート「GNGAタイプT-CBN」を発売

タンガロイ(社長=木下聡氏)は、新形状CBNインサート「GNGAタイプT-CBN」をこのほど発売した。「GNGAタイプT-CBN」は、切りくず詰まりによる加工面の傷つき、および切りくず咬み込みによるCBNインサートの突発欠損を解決するために、独自形状により加工ワークと刃先間のクリアランスを広げたCBNインサートで、ISO準拠のホルダに装着できる。

タンガロイ(社長=木下聡氏)は、新形状CBNインサート「GNGAタイプT-CBN」をこのほど発売した。「GNGAタイプT-CBN」は、切りくず詰まりによる加工面の傷つき、および切りくず咬み込みによるCBNインサートの突発欠損を解決するために、独自形状により加工ワークと刃先間のクリアランスを広げたCBNインサートで、ISO準拠のホルダに装着できる。

材種は焼き入れ鋼加工用のBXM20・BX360、鋳鉄・焼結金属加工用のBX470、ダクタイル鋳鉄加工用のBX930を在庫設定している。

主な特長は以下の通り。

●ワークとのクリアランスを大きく取れる刃先形状の2コーナ仕様CBNインサート。

●切りくずの咬みこみが少ないので良好な加工面が得られ、工具の突発欠損を防ぐ。

●背分力が低減されるので加工ワークの変形が少なく、高精度加工ができる。

●これらの特長を持つ『GNGAタイプT-CBN』は一般的なCNGA用ホルダで使用可能。

主な形番と標準価格

●GNGAタイプT-CBNインサート

・2QP-GNGA120408BXM20:5,900円。

・2QP-GNGA120408BX360:4,830円。

・2QP-GNGA120408BX470:4,830円。

・2QP-GNGA120408BX930:4,830円。(いずれも税抜き価格)

・全アイテム:10形番

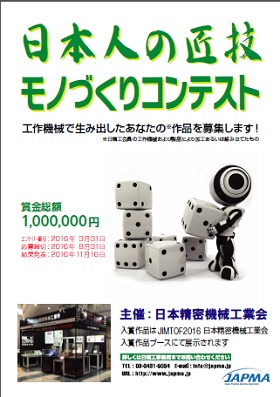

日本精密機械工業会がJIMTOF2016に向けて「モノづくりコンテスト」を開催

日本精密機械工業会(会長=稲葉弘幸 北村製作所 社長)が同販売委員会(委員長=清水大介 牧野フライス精機 社長)主催で、来年開催される「JIMTOF2016」に向け「モノづくりコンテストを開催すると発表した。

日本精密機械工業会(会長=稲葉弘幸 北村製作所 社長)が同販売委員会(委員長=清水大介 牧野フライス精機 社長)主催で、来年開催される「JIMTOF2016」に向け「モノづくりコンテストを開催すると発表した。

〇日程

12月 対外公表

3月31日(木) エントリー申込書 提出

8月31日(水) 応募用紙 提出(作品完成)

9月16日(金) 一次審査

10月21日(金) 二次審査

11月16日(水) JIMTOF2016前夜祭/結果発表、表彰式

〇賞金

最優秀賞 30万円 1本

優秀賞 10万円 4本

特別賞 5万円 6本

〇審査委員

委員長:橋本 久義 政策研究大学院大学 教授

委員 :大森 整 (独)理化学研究所大森素材工学研究室主任研究員

委員 :宇佐美 浩 日本工作機械販売協会 専務理事

委員 : 山下 敏久 日本工作機械輸入協会 専務理事

委員 : 岸 甫 国立大学電気通信大学 監事

応募要項

<応募資格>

日本在住の個人または企業、団体(日精工の会員も含む)。

<応募条件及び応募について>

1.日本精密機械工業会(日精工)会員の工作機械および製品により加工あるいは組み立てたものとする。

2.応募予定の個人または企業、団体(応募者)はあらかじめ「エントリー申込書」を3月31日(木)迄に事務局に提出すること。

3.一次審査に応募の場合は作品の写真と「応募用紙」のみを8月31日(水)迄に日精工事務局に提出すること。写真のサイズ及び枚数は問わない。

4.応募作品数に制限は設けない。但し1点につき1枚の「応募用紙」への記入を必要とする。

5.製品発注企業の許可が必要な作品は、応募者においてその処置を取られた上で応募しること。

6.第三者の著作物を使用した作品を応募される場合は権利保有者の事前承認を取った上で応募すること。

7.作品の大きさは原則として幅500×奥行500×高さ500mm以内とし、重量は30kg以内とする。この大きさ及び重量に入らない出品物の応募を希望する場合は日精工事務局に相談すること。

8.一次審査をパスした応募者は二次審査のために現物を指定場所に送品すること。

9.応募作品は危険物の規制に関する法令を遵守すること。

10.二次審査に応募の作品を郵送、運搬する場合は梱包等に注意すること。郵送、運搬時の事故による破損等については日精工では責任を負わない。

11.錆が心配される作品については防錆油等で錆止めの処置をしてから応募すること。

12.製作費用、運搬費用は応募者の負担とする。

13.応募作品は原則として返却しない。返却を希望する場合は別途日精工事務局に要相談(一次審査の書類、写真も同じ)。

14.審査結果の発表及び表彰式はJIMTOF2016の前夜祭で行う。

15.入賞作品は表彰式後、JIMTOF2016の会場に期間中展示する

16.応募作品、応募用紙に記入した情報は展示会場での展示や日精工のホームページ、広告、カタログ、会報等に掲載する場合がある。

セコ・ツールズが「Threadmaster Tap」シリーズに特殊用途・大径タップを追加

セコ・ツールズがこのほど大径の穴に対応するタップや特定の被削材グループ向け専用ソリューションなどの新製品を Threadmaster Tap ファミリに追加した。この大幅な拡張により、200 を超える新製品が加わり、Threadmaster Tap ファミリの ISO 被削材対応タップ数は 330 種にまで増加した。

セコ・ツールズがこのほど大径の穴に対応するタップや特定の被削材グループ向け専用ソリューションなどの新製品を Threadmaster Tap ファミリに追加した。この大幅な拡張により、200 を超える新製品が加わり、Threadmaster Tap ファミリの ISO 被削材対応タップ数は 330 種にまで増加した。

「Threadmaster Tap」には、ISO P、M、N および K カテゴリの被削材での性能と切り屑処理を最適化するように設計された直線状フルートタップ、らせんねじれタップ、らせんポイントタップ、および盛上げタップがある。直線状フルートタップは、M3 ~ M42(内部クーラント機能あり/なし)、らせんねじれタップは M1.6 ~ M30、らせんポイントタップは M1 ~ M30、盛上げタップは M1 ~ M48 のサイズがある。

全タップ種で、サイズが M4 以上の工具は内部クーラント機能を装備している。

「Threadmaster Tap」シリーズの全製品には特殊コーティングが施されているため、性能が向上し、工具寿命が延びるだけでなく、最高の汎用性も実現する。また、一般的なねじサイズをすべて取り揃えており、あらゆるメーカーが性能の恩恵を享受することができる。同社の EPB 5867 同期タップ加工チャックと互換性があり、併せて使用すれば、包括的なソリューションを実現できる。

11月分工作機械受注総額は1,143.9億円 日工会

日本工作機械工業会がこのほどまとめた11月分の受注実績は以下の通り。2015年11月分工作機械受注総額は、1,143.9億円(前月比+11.0% 前年同月比Δ17.7%)となった。4カ月連続の前年同月比減少も、4カ月ぶりの1,100億円超。1,000億円超えは27カ月連続。 内需は454.6億円(前月比+2.2% 前年同月比△7.3%)で、2カ月ぶりの450億円超。400億円超は10カ月連続。3カ月連続の前年同月比減少も国内需要は堅調持続。外需は689.3億円(前月比+17.6% 前年同月比△23.4%)で、欧州で減少も、アジア、ボク米で増加し、4カ月ぶりの650億円超。アジアでは電気・精密向け特需が発現。 内需は政策効果発現も、一部に来年度の補助金待ちの動き有り。外需では世界経済やEMS特需について今後の動向を注視。

11月分内需

454.6億円(前月比+2.2% 前年同月比△7.3%)。・10カ月連続の400円超。・前月比2カ月ぶり増加。前年同月比は3カ月連続減少。・政策効果もあり国内需要は堅調持続。① 一般機械 169.5億円(前月比+15.8% 前年同月比△14.3%) うち金型 26.4億円(前月比+26.0% 前年同月比△3.9%)② 自動車 159.2億円(前月比+3.3% 前年同月比△0.1%) うち部品 109.3億円(前月比+7.2% 前年同月比+3.1%)③ 電気・精密 31.9億円(前月比△18.7% 前年同月比Δ16.8%)④ 航空機・造船・搬送用機械 26.9億円(前月比△21.2% 前年同月比△15.4%)

11月分外需

689.3億円(前月比+17.6% 前年同月比△23.4%)・2カ月ぶりの600億円超。・前月比は2カ月ぶり増加。前年同月比は6カ月連続減少。・北米でのスポット受注、アジアでのEMS特需により前月から増加。①ア ジ ア:287.3億円(前月比+35.4% 前年同月比△37.9%)・東アジア:240.6億円(前月比+38.8% 前年同月比△1.8%)〈中 国〉189.3億円(前月比+53.7% 前年同月比+6.3%)・その他アジア46.7億円(前月比+21.1% 前年同月比△78.5%)〈タ イ〉14.4億円(前月比+30.2% 前年同月比△44.0%)〈ベトナム〉8.2億円(前月比+156.9% 前年同月比-)〈イ ン ド〉15.6億円(前月比+9.8% 前年同月比△11.9%)②欧 州:141.7億円(前月比△7.9% 前年同月比△19.8%)〈ド イ ツ〉36.4億円(前月比+10.1% 前年同月比△30.3%)③北 米:246.9億円(前月比+17.1% 前年同月比△0.9%)〈アメリカ〉223.9億円(前月比+17.1% 前年同月比+5.0%)〈メキシコ〉 9.4億円(前月比+5.7 % 前年同月比△54.1%)

10月分超硬工具主要統計

超硬工具協会がまとめた2015年10月分超硬工具主要統計は以下の通り。【超硬合金重量】489トン(前年比95.1)。【超硬工具生産額】切削工具207億600万円(前年比96.4)、耐摩工具32億1200万円(同96.6)、鉱山土木工具8億7500万円(同99.8)、その他工具15億3800万円(同305.2)、焼結体・工具18億3500万円(同85.2)、合計281億6500万円(同99.3)。【輸出入】輸出107億1800万円(前年比105.7)、輸入59億4400万円(同91.8)。【超硬工具出荷額】切削工具212億6200万円(前年比92.7)、耐摩工具31億6900万円(同97.2)、鉱山土木工具9億3500万円(同97.1)、その他工具14億4200万円<修正値>(同367.9)<修正値>、焼結体・工具22億75万円(同90.6)、合計290億8300万円(同96.7)。【刃先交換チップ】生産2879万8000個(前年比96.9)、出荷2884万9000個(同93.8)。

ジェイテクトが「JTF2015(JTEKT Technical Fair2015)」を開催

ジェイテクト(社長=安形哲夫氏)が、11月18日から11月20日の3日間、同社カスタマーセンター刈谷工場(愛知県刈谷市)で、「ジェイテクト テクニカル フェア2015」を開催した。このプライベートショーは、“誰でも簡単に高度なものづくり”を基本コンセプトとし、「JUST その時の最適をその先の目でつくります。」がテーマ。工作機械・メカトロ事業の新製品および新技術を紹介するとともに、顧客に最適な設備や加工の提案を行った。

ジェイテクト(社長=安形哲夫氏)が、11月18日から11月20日の3日間、同社カスタマーセンター刈谷工場(愛知県刈谷市)で、「ジェイテクト テクニカル フェア2015」を開催した。このプライベートショーは、“誰でも簡単に高度なものづくり”を基本コンセプトとし、「JUST その時の最適をその先の目でつくります。」がテーマ。工作機械・メカトロ事業の新製品および新技術を紹介するとともに、顧客に最適な設備や加工の提案を行った。

ジェイテクトならではの新技術がズラリ!

IoE時代のEMIをうたった「TOYOPUC―Touch」は、簡単操作をアピール。インスピレーション操作を実現し、老若男女問わずラクに操作ができるうえ、設備状態の“見える化”で作業現場をサポート。点検時期も部品寿命も設備の状態も生産実績もエネルギーの使用実績も簡単にみえるようになっていた。

IoE時代のEMIをうたった「TOYOPUC―Touch」は、簡単操作をアピール。インスピレーション操作を実現し、老若男女問わずラクに操作ができるうえ、設備状態の“見える化”で作業現場をサポート。点検時期も部品寿命も設備の状態も生産実績もエネルギーの使用実績も簡単にみえるようになっていた。

量産加工実績に裏付けされた独自の技術がつまった小型スカイビングセンタ「GS300H」は、ギヤ加工工程を1台に集約するマシンだが、高周速加工による生産性向上を求めたユーザーに魅力的なマシンだ。

また、このGSシリーズにはさらに大径、台モジュールギヤを1台に集約加工する「GS700H」が展示されていた。剛性を重視した高速化実現のすべり案内面(角スライド)を持つ。ロータリーテーブルは高剛性をうたいつつ高速なトラニオン形。#50 6,000min-¹の協力主軸が特長だ。

もうひとつ、驚いたのは、巨大な横形マシニングセンタ「FH1600SW5i」。工作物最大振りはφ3,200mm、工作物最大高さは2,200mm。その切削性能が優れていることは、バリバリと切屑がガラスのような音を立てていることからも分かる。この性能のキモとなっているのは高剛性クイル主軸(φ150mmクイル、φ200mm高剛性主軸、高出力主軸モータ55/37kW(25%ED/連続)、W軸デュアルボールねじ駆動)にあるときいた。

もうひとつ、驚いたのは、巨大な横形マシニングセンタ「FH1600SW5i」。工作物最大振りはφ3,200mm、工作物最大高さは2,200mm。その切削性能が優れていることは、バリバリと切屑がガラスのような音を立てていることからも分かる。この性能のキモとなっているのは高剛性クイル主軸(φ150mmクイル、φ200mm高剛性主軸、高出力主軸モータ55/37kW(25%ED/連続)、W軸デュアルボールねじ駆動)にあるときいた。

一軒家がそのまますっぽりと入ってしまいそうないかつい巨大マシンだが、2枚戸の作業者扉や接近性のよい機内ステップなど、作業者に配慮をした優しい作業性と保守性を持っている。また、先述のインスピレーション操作を実現した「TOYOPUC―Touch」を採用している。

今回、システムインテグレーターとしての“TOYOTAブランド”を支えるその他グループの展示も見所だった。グループ保有技術のつながりとして、三井精機工業、光洋機械工業、豊興工業、ONK、光洋サーモシステム、光洋電子工業、トヨタバンモップスの製品もズラリと並んでいた。

三菱マテリアル&牧野フライス製作所が「部品加工技術セミナー」を開催

三菱マテリアルと牧野フライス製作所が11月19日~20日の2日間、三菱マテリアル(株)加工技術センター(埼玉県さいたま市大宮区)で「部品加工における高能率加工への対応」をテーマにセミナーを開催した。最新の機械や工具に関して加工事例を交えて紹介し、切削実演を行った。

三菱マテリアルと牧野フライス製作所が11月19日~20日の2日間、三菱マテリアル(株)加工技術センター(埼玉県さいたま市大宮区)で「部品加工における高能率加工への対応」をテーマにセミナーを開催した。最新の機械や工具に関して加工事例を交えて紹介し、切削実演を行った。

アルミ部品増は確実。今後の生産技術向上に役立てて欲しい

三菱マテリアルが「最新工具による高能率・高精度な部品加工」を、牧野フライス製作所が「最新部品加工技術&新製品 横形マシニングセンタa40」を、Industriaが「クーラントろ過装置の案内」をテーマにしてそれぞれ説明をした。

この中では、世界の自動車燃費規制の動向に伴った車体軽量化のニーズや欧州自動車産業のトレンド、自動車部品の動向と切削加工環境の変化などについて述べられ、5軸機と特殊工法による高精度研削加工について紹介があった。

なお、三菱マテリアル 加工技術センターでは、工具と加工技術に精通したエンジニア集団が国内外への技術サービスを行っている。トラブルシューティングから工具の選定、ラインの見直しや立ち上げ、導入後のサポート、顧客専用の工具や新しい加工方法の共同開発なども取り組んでおり、現在、自動車メーカーや航空機メーカーをはじめとした多くのユーザーとパートナーシップを築いている。

三菱日立ツールが「セラミックエンドミルコーナRタイプ」を発売

三菱日立ツール(社長=増田照彦氏)がこのほど「セラミックエンドミルコーナRタイプ」を発売した。

三菱日立ツール(社長=増田照彦氏)がこのほど「セラミックエンドミルコーナRタイプ」を発売した。

同社では開発の趣旨について、「近年、発電分野や航空機分野では燃焼効率を向上する動きがあり、それに伴い操業(燃焼)温度が高温化してきており、耐熱温度の高い材料(超耐熱合金)の需要も増加傾向にある。また、削り出しで部品形状を作り上げるので多くの体積を切削で除去する必要があるため、高能率荒加工の要求があるものの、超耐熱合金は切削性が悪く、高能率切削が困難だった。このような加工状況を踏まえ開発した商品が、超耐熱合金の高能率荒加工をターゲットにした『セラミックエンドミルコーナRタイプ』です。発電機や航空機向けに高能率で加工することを求められるお客様へ4サイズをご用意しました」とのこと。

特長は以下のとおり。

●漆黒のエンドミルで、超耐熱合金の超高能率加工を実現した。

●工具刃先温度1000℃以上にも耐えられる耐熱性に優れた専用窒化ケイ素系セラミックスを採用し被削材の軟化温度領域での切削を実現した。

●従来の切削速度を大幅に上回る高速切削(400~1000m/min)が可能となった。

●工具表面を平滑にすることで溶着を防ぎ、長寿命を実現した。

●刃先強度を重視した刃形状を採用し、耐欠損性を向上した。

用途はインコネル718に代表される町耐熱合金の荒加工。

φ6、φ8、φ10、φ12 4サイズ(いずれも6枚刃)をラインナップ。

販売形態は受注生産となっている。

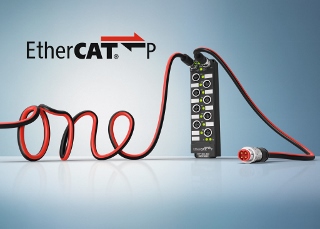

ベッコフオートメーションが「EtherCAT P」をリリース ~超高速リアルタイム通信と電源供給を単一のケーブルで~

ベッコフオートメーション(社長=川野俊充氏)がこのほど、EtherCAT 通信と電源機能を標準的な4 線式のEthernet ケーブル統合する技術「EtherCAT P」をリリースした。この省配線システムは「EtherCAT P」のスレーブの24V DC 電源供給と接続されているセンサやアクチュエータからの信号を統合する。さらにこのシステムはそれぞれ3A までの電流、Us(システムとセンサ用の電源)とUp(アクチュエータの駆動用電源)を電気的に絶縁する。

ベッコフオートメーション(社長=川野俊充氏)がこのほど、EtherCAT 通信と電源機能を標準的な4 線式のEthernet ケーブル統合する技術「EtherCAT P」をリリースした。この省配線システムは「EtherCAT P」のスレーブの24V DC 電源供給と接続されているセンサやアクチュエータからの信号を統合する。さらにこのシステムはそれぞれ3A までの電流、Us(システムとセンサ用の電源)とUp(アクチュエータの駆動用電源)を電気的に絶縁する。

ネットワークトポロジが自由で高速、また、ネットワーク帯域を効率良く活用しつつオンザフライでテレグラムを処理して同期性能が高く高度な診断機能が備えられているなどのEtherCAT が持つ特長は全て継承される。Us 及びUp の電流は100Mbps のネットワークケーブルで直接伝送されるため非常にコストパフォーマンスが高く設置場所も最小限となる。

同社では、「EtherCAT P」の優位性について、「産業用イーサネット通信規格であるEtherCAT と周辺機器用の電源を単一のケーブルにまとめるもので、電源をこうした機器を経由して転送することが可能になる。性能の高いEtherCAT 通信と柔軟性が高くトポロジに制約のない特徴の組み合わせにより、センサ、アクチュエータ、計測アプリケーションにとって最適なバスシステムとなった。このようなワンケーブルオートメーションによって部品や構築のために必要なコストは下がり、ドラッグチェーンや制御盤のための設置スペースも最小にすることができるため、これまでの装置を小型化することが可能になります」とコメントしている。

ワンケーブルオートメーションでコスト削減! 従来装置を小型化することが可能に!

●EtherCAT P:24V センサから600V のドライブまで

「EtherCAT P」は端子台を使った小規模のリモートI/O システムでも工程間を跨ぐ規模が大きい分散I/O システムでも活用することができる。24V のI/O レベルから64A までの400VAC もしくは600VDC のドライブシステムを含むようなアプリケーションを網羅。通常のEtherCAT スレーブとの誤配線を防ぐためにEtherCAT P 専用のコネクタ類も開発された。

●ワンケーブルオートメーション

「EtherCAT P」が描いている将来は大電流を伝送することが可能であるため制御システムから制御盤を不必要とすること。ワンケーブルオートメーションにより各コンポーネントや小型の端子ボックスが制御に必要な制御情報と電源を同一のケーブルで受け取ることができるようになり、必要に応じて分岐もできるので大きな制御盤が必要ない。「EtherCAT P」 の製品ポートフォリオは将来拡充され幅広いインフラコンポーネントを網羅する予定。

●IP 20 そしてIP 67 対応のシステムコンポーネント

ベッコフオートメーションは「EtherCAT P」 に対応したインフラ用のコンポーネント、I/O システム、ケーブルセットや接続用のコネクタなど幅広い品ぞろえを整えていく予定。例えば、EPP EtherCAT P ボックスファミリーは制御盤の外でもフィールドに直接設置ができる多数のI/O デバイスを提供する。これらの小型で堅牢な IP 67 I/O モジュールは幅広い信号の種類を網羅し、標準的なデジタルI/O でも複雑で高度なアナログ計測もこなす。

「EtherCAT P」 の特徴は、① 単一の4 線式Ethernet ケーブルでEtherCAT 通信と二系統の24VDC(Up, Us)を伝送、② EtherCAT P 対応機器をデイジーチェーンで電源供給が可能、③ 部品と設置のコストを最適化、④ドラッグチェーンや制御盤のための設置スペースも最小にすることで装置を小型化することが可能、⑤ 24V から64A 600V までスケーラブルなコネクタ類、⑥ EtherCAT の特長を全て継承(高速・同期・省配線・自由なトポロジ)―――である。

ヤマザキマザックがIoTを安全に実現する「MAZAK SMARTBOX」を開発 ~サイバーセキュリティに対応したIoT対応ネットワーク スイッチ 米シスコシステムズ社と共同開発、当社 米国工場に先行導入~

ヤマザキマザック(社長=山崎智久氏)は、製造業の デジタル化やスマートファクトリー化に対応するプラットフォームとして、IT業界のリーディングカンパニーである米シスコシステムズ社と共同で、「MAZAK SMARTBOX(マザック スマートボックス)」を 開発した。

ヤマザキマザック(社長=山崎智久氏)は、製造業の デジタル化やスマートファクトリー化に対応するプラットフォームとして、IT業界のリーディングカンパニーである米シスコシステムズ社と共同で、「MAZAK SMARTBOX(マザック スマートボックス)」を 開発した。

マザック スマートボックスは、工場内のネットワーク化をはかる上で重要なサイバーセキュリティの問題を解決すべく、CNC工作機械とIoT対応の設備機器との通信環境を簡単かつ安全に提供するネットワーク スイッチで、米国発信の製造業向けオープン通信規格「MTConnect (MTコネクト)」を通信プロトコルとして採用し、工作機械や設備機器とのネットワーク通信をMTコネクトで行うことにより、サイバー攻撃など 内外からの不正なアクセスを遮断する。

また、MTコネクトに対応したソフトウェアを利用することで、同規格に対応した設備機器であればメーカーやモデルの新旧を問わず、稼働状況の可視化および分析を行い、工場全体の生産性の向上に繋がる経営判断をタイムリーに促す。この開発を行った米国現地法人マザック コーポレーション(米国ケンタッキー州フローレンス市)の 工場内で既に先行導入され、また本社大口工場のiSMART Factory への導入も進めており、 今後世界展開を行っていくとしている。

MAZAK SMARTBOX(スマートボックス)の特徴

① 製造業向けオープン通信規格MTConnect (MTコネクト)を採用、対応機器であればメーカーやモデルの新旧を問わず、複雑な工事をおこなうことなく接続可能。

② 接続ポートを複数装備、一つのMAZAK SMARTBOX (マザック スマートボックス)に複数の工作機械や周辺機器、センサーを接続可能。

③ MTコネクト対応のソフトウェアにより、接続機器の稼働状況の可視化や分析が可能。

④ 工場内の設備機器との通信をMTコネクトに限定することで、高レベルなサイバーセキュリティを確保。

期待される導入効果は、生産工程の進捗や設備稼働状況などのデータを安全かつリアルタイムに収集し、監視・分析できるため、問題発生時の素早い対応や生産改善への気づきが促進されることである。スマートボックスを先行導入している同社の米国工場では、設備稼働率が10%以上向上し、効率アップによる残業・外注費削減などの効果がでている。

期待される導入効果は、生産工程の進捗や設備稼働状況などのデータを安全かつリアルタイムに収集し、監視・分析できるため、問題発生時の素早い対応や生産改善への気づきが促進されることである。スマートボックスを先行導入している同社の米国工場では、設備稼働率が10%以上向上し、効率アップによる残業・外注費削減などの効果がでている。

設備の予防保全や予測保全に必要なデータも収集することで、保守費用の削減と設備稼働率を上げる効果が期待される。