ニュース

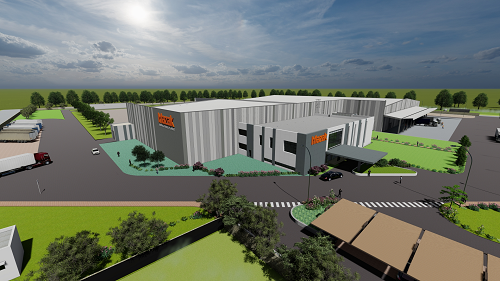

ヤマザキマザック インドに新工場を建設 ~本年3月より稼働~

ヤマザキマザックが、インドマハーラーシュトラ州プネー県にインド工場(名称:YAMAZAKIMAZAKMACHINETOOLSPRIVATELIMITED)を建設し、本年3月より稼働を開始する。

同社は1998年にインド国内の営業拠点を開設して以降、長年にわたり現地に根差した販売・サービス活動を続けてきた。現在、インド全土で6カ所のサポート拠点を構えており、さまざまな産業に向けてソリューションを提供している。

同社によると、「およそ14億人の人口を抱えさらなる経済成長が期待されるインドは、自動車をはじめ医療・航空機・半導体産業などの市場拡大に伴い、今後も工作機械の需要拡大が見込まれる。こうした中、インドに工場を新設、現地のニーズにあった製品を迅速に提供できる体制を構築し、インドのものづくりの発展に貢献していく。」としている。

インド工場は2023年3月より稼働、日本で開発設計したインド国内市場向けの新型の立形マシニングセンタの生産を開始する。月産40台からスタートし、今後段階的に生産量を引き上げていく予定。

今回の工場新設により、同社の生産拠点は国内5カ所、海外6カ所の合計11カ所となる。

同社では、顧客に近いところでの生産活動とサービス・サポートの提供を通して、世界の製造業の発展に貢献していく方針。

■新工場の概要

工場名:YAMAZAKI MAZAK MACHINE TOOLSPRIVATE LIMITED

所在地:インドマハーラーシュトラ州プネー県

敷地面積:約88,000㎡

延床面積:約23,000㎡(第一期工事完了時)

従業員数:約70名

生産機種:立形マシニングセンタVC-Ezシリーズ

生産台数:月産40台

販売対象:インド国内

稼働開始:2023年3月

総投資額:約40億円(第一期工事分) ※第二期工事の時期は未定

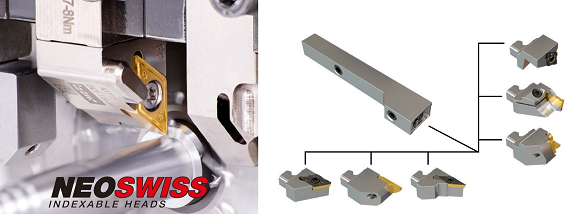

イスカルジャパン 自動盤用ヘッド交換式旋削工具「NEOSWISS」を好評発売中

イスカルジャパンが販売している自動盤用ヘッド交換式旋削工具「NEOSWISS」が好評を博している。この製品は、機上で簡単にヘッド交換可能なクイックチェンジシステムを採用していることが特長。

ヘッドのクランプはレバーロックの要領で引き込むタイプのため、ヘッド交換は簡単。ホルダーとヘッドは4点で当たるように設計されており、クランプ剛性が高いのも魅力だ。

ダブテイル形状のヘッドZ方向位置決め部にて刃先位置が決まるため、ヘッド脱着時の繰り返し精度は良好である。ヘッド部の幅は20mmであり、一体型ホルダ(ヘッド部の幅:12mm)と比べて大きいためZ方向に対する工具剛性が高く、高負荷加工においてビビりなく安定した加工が可能である。

NEOSWISSは、高い生産性とクイックチェンジを特長とした、自動盤の新たなスタンダードを実現する工具として要注目だ。

■レパートリー

●ヘッド:豊富なヘッドレパートリーを順次拡大中!

カタログはこちら↓

https://www.iscar.co.jp/Catalogs/publication-2022/japan-10/2022NewProdu…

●ホルダー:NQCH-JHP

DMG森精機 伊賀事業所が国内最大自家消費型太陽光発電を開始!

DMG森精機がDMG MORIグループ最大の生産拠点である伊賀事業所(三重県)の工場棟屋根に、太陽光パネルの設置面積約130,000㎡、パネル容量約13,400kW(13.4MW)の自家消費型として国内最大の太陽光発電システムの導入を決定し、2022年8月より第1期工事に着手していたが、計画通り2023年2月1日より、第1期 5,400kW分の発電を開始した。第1期の年間発電量は、6百万kWhで、伊賀事業所の年間電力需要量の約13%を賄う。

今後、2024年2月より第2期として約5,200kW(5.2MW)、2024年12月より第3期として約2,800kW(2.8MW)、合計約13,400kW(13.4MW)の太陽光発電を開始する予定。

第3期の発電開始後の年間発電量は14百万kWh(14,000MWh)で、伊賀事業所の年間電力需要量の約30%を賄う。

今回導入する太陽光発電システムは、テス・エンジニアリング(大阪市淀川区)が提供するオンサイトPPAモデルを採用し、発電する電力は全て自家消費することにより、年間約 5,300トンのCO2排出量を削減することができる。

「太陽光発電システムを導入することで、電力需要の変動や燃料問題に左右されない長期にわたる安定電源を確保し、事業の継続と再生可能エネルギーによる CO2排出量の削減を実現する。」と、同社。

同社では、持続可能な社会を目指し、カーボンニュートラルや資源循環型の社会に向けたさまざまな取り組みを行っているが、再生可能エネルギーの活用においては、2020年4月より東京グローバルヘッドクォータ、2021年4月より伊賀事業所、また 2021年11月より奈良事業所にて CO2フリー電力の購入を開始し、国内の全ての拠点でCO2フリー電力を使用している。さらに2022年5月には、伊賀事業所にて、カーボンニュートラルの特性を持つ木質チップを燃料とする、CO2排出量実質ゼロのバイオマス熱電併給システムが稼働している。

また、太陽光発電については、2022年11月からアメリカのデービス カリフォルニア工場で発電を開始し、2025年2月には奈良事業所でも発電を開始する予定。実際のCO2排出量削減への取り組みを加速する一方で、自社の活動により削減できない CO2排出量に関して、国際的に認定された持続可能な気候保護プロジェクトへ出資することでオフセットし、2021 年よりグローバルで生産する全商品の部品調達から商品出荷までの工程においてカーボンニュートラルを達成した。同社が出荷する機械には全世界で2021年からカーボンニュートラルな体制で生産された商品を表す「GREENMACHINE」マークが付いている。

アマダ 新社長に山梨貴昭氏

アマダ(社長=磯部 任 氏)は、このほど、2023年4月1日付で、同日付けにて現取締役専務執行役員の山梨貴昭氏が、代表取締役社長に就任し、現代表取締役社長 磯部 任氏が代表取締役会長に就任することを発表した。山梨氏はこれまでアマダグループの主力商品である板金機械の開発と製造を牽引し、市場ニーズを捉えた商品を投入する役割を担ってきた。

経営体制の一層の強化・充実を図り、同グループの持続的な成長と企業価値の向上を図ることが目的。今後も機械メーカーとしてより技術指向を強めていく方針。

■新代表取締役社長

■新代表取締役社長

氏 名 : 山梨 貴昭 (やまなし たかあき)

職 歴 :

1987年4月 入社

2009年4月 板金ソリューション開発製造本部ソリューション開発技術部門

ブランキング第二開発部長

2016年1月 Amada Advanced Technology GmbH 社長

(欧州における R&D 会社)

2017年10月 ブランク商品部門 副部門長

2018年4月 上席執行役員 ブランク開発本部長

2020年4月 常務執行役員 ブランク開発部門長 兼

レーザ開発部門長 兼 開発連携委員長

2021年6月 取締役 常務執行役員 板金技術開発本部担当 兼

生産本部管掌

2022年4月 取締役 専務執行役員 板金開発・生産本部長(現職)

「ものづくり関連団体との連携を強化」日本機械工具工業会が賀詞交歓会を開く

日本機械工具工業会(会長=田中徹也 三菱マテリアル常務)が去る1月17日、丸の内東京會舘(東京都千代田区丸の内)で新年賀詞交歓会を開いた。

あいさつに立った田中会長は、昨年を振り返って「新型コロナのまん延による行動制限が解放され、日本国内はもとより、海外との往来も復活し、経済活動が活発化した年となった。その一方で、ロシアのウクライナ侵攻や中国のゼロコロナ政策による欧州や中国の経済の停滞、資源、エネルギー価格の高騰、米国の段階的な利上げに伴う景気後退感、日本は年間を通じての円安の進行で、われわれにとってはポジティブな要素とネガティブな要素と、両方あったのではないか。また、昨年11月にはJIMTOF2022を4年ぶりにリアルで開催され、当工業会からも多くの会員企業が参加した。ものづくり産業は、実際にリアルでものを見て会話をするということが大切だということをあらためて実感した次第だ。また、デジタル化に対応した製品やサービスの展示も多く、工作機械にしても工具にしても、製品の性能以外の付加価値を提供していくことが求められるようになってきていることも大きな特徴だったと思う。」と感想を述べた。

今年度の生産見通しについても触れ、「生産金額は、2018年が5,194億円と、5,000億円の大台を上回るピークを記録している。2020年度は、コロナウイルスのまん延による経済の減速で、3,698億円まで生産金額は低下している。同年の8月を底に生産が回復し、昨年度2021年度は、4,711億円ということで、コロナ前の2019年を上回るレベルまで回復をしている。また、昨年の秋に集計した今年度の見通しは、5,000億をやや下回るという予測だったが、現在までの最新の進捗を見ると今年度は5,000億円の大台が視野に入っているという状態である。ぜひ5,000億円の大台に乗せたい。2023年度は世界銀行の世界経済見通しによると世界全体の実質成長率は、1.7%であるとの予測が出ている。ものづくり業界にとっては半導体部品の供給不足が一定程度回復してくるということ、航空旅客需要がますます回復することによって、航空機の生産の回復が見込めるといったような、ポジティブな側面も見えてきた。このような状況の中、懸念事項は多いものの2023年度は、ぜひ2018年度の5,194億円を上回る生産を目指して、取り組んでいきたい。」と期待を込めた。

また、同工業会の2023年度重点施策については、「EV化対応、DX対応、環境対応、業界連携、この4項目について取り組んでいく。」とし、具体的には、「EV化に伴う新規の部品への新工具や新工法の提案、あるいは自動車以外の分野、航空機産業やロボット産業向けの工具を展開する。また、海外向けビジネスの少ない会員各社への海外市場展開をサポートすることなどに取り組んでいく。DX対応では、ものづくりの現場から販売、流通の現場まで会員各社のデジタル化をサポートしていく。環境対応では、カーボンニュートラルを目指した脱炭素社会の実現への取り組みを進める。業界連携では、日本工作機械工業会、日本工作機器工業会、日本ロボット工業会など、ものづくり関連団体との連携を、さらに強化していく。」とした。

来賓を代表して経済産業省製造産業局 安田 篤 産業機械課長があいさつをした。この中で安田課長は、「IMTOFでは、GX、DXのニーズに対応する新しい製品、ソリューションが多く展示をされていたと記憶をしているが、そうした流れの後押しをさせていただきたく、昨年の末に補正予算が成立した。補正予算の中ではDX、GXに取り組む皆さま方へ対する補助をさせていただくメニューが多数ある。ものづくり補助金、事業再構築補助金、省エネ補助金、そういったメニューが今年活用できるフェーズに移り、ぜひお使いいただきたい。また、経産省は、福島の復興が重要な課題となっている。昨年末に経産省のホームページでは産業界の皆さまと政府が連携するネットワークとして〝魅力発見! 三陸・常磐ものネットワーク〟というホームページを立ち上げている。これは三陸・常磐でとれる水産物の消費を拡大するもので、この春から夏にかけて、廃炉に伴う処理水の海洋放出のタイミングが来ていることに伴い、風評被害を防止するという観点もある。この趣旨にぜひご賛同いただける企業の方々には、社食あるいはお弁当で、消費の拡大にご協力をいただきたい。」と述べた。

寺島誠人副会長(東鋼社長)が乾杯の発声を行った。久々にリアルにて親睦を深めたあと、佐橋稔之副会長(住友電気工業常務)の中締めで散会した。

2023年はリアルで本格開催へ!「ハノーバーメッセ2023」が4月17日から開催

世界最大級のBtoB向け産業技術の専門展示会「HANNOVER MESSE 2023」が本年4月17日~21日の5日間、独・ハノーバーで開催する。

この展示会は、「Industrial Transformation -Making the Difference(インダストリアル・トランスフォーメーション-変化をもたらす)」をメインテーマにデジタル化とエネルギー管理によって、資源を節約し、炭素排出量を削減できる方法を紹介する。大手企業、中小企業、スタートアップのみならず、化学、政治、社会に対して、行動を呼びかける展示会としてイノベーションを披露する。

今年のパートナーカントリーはインドネシアでASEANから初選出となる。同国は「Making Indonesia4.0-Connect to Accelerate(インドネシア4.0の実現-連携して加速)」をパートナーカントリーとして推進する基本テーマとした。

■開催概要

会 期:2023年4月17日(月)~21日(金) 各日9:00~18:00

会 場:ハノーバー国際見本市会場(Messegelände,30521 hannover,Germany)

主催・運営:ドイツメッセ(Deutsche Messe AG)

パートナーカントリー:インドネシア

メインテーマ:Indstrial Transformation-Making the Difference

出 展 社:50カ国から約4,000社が出展予定

出 展 料 金:3,306ユーロ~/9㎡・一面解放

入 場 料 金:1日券 34ユーロ/通し券 87ユーロ(チケットの購入はHANNOVER MESSE公式ホームページまで)

日本精密測定機器工業会・日本光学測定機工業会が合同賀詞交歓会を開く

日本精密測定機器工業会(会長=吉田 均 東京精密会長)と日本光学測定機工業会(会長=浜田智秀 ニコン シニアアドバイザー)が1月17日、霞山会館(東京都千代田区霞が関)で合同賀詞交歓会を開いた。

日本精密測定機器工業会を代表して吉田会長があいさつをした。この中で吉田会長は今後の見込みについて触れ、「昨年の販売実績は対前年比117%の1,113億円になる見込みで、あり、2018年のピーク時に比べ近いところまで回復した。特長的だったのは、従来、この測定機器の一番の需要先は自動車部品も含めて自動車産業だが、昨年の実績を見ると2018年に対して80%までしか戻っていなかった。伸びたのは半導体および半導体の装置であり、自動車が伸びきれなかった分の補填をして過去最高の近くまで伸びたことである。今年は自動車がどこまで回復してくるか。EVシフトによる影響、測定系の業界への影響がどうなのか。このEV化の影響にはプラスマイナス両方あり、プラス面は新たにEV車に向けたバッテリーやモーターの測定需要、これが掘り起こされる。また使ってるギアをはじめとする使う部品が今までよりもワンランク上の精度になってくる。ここに測定機の需要が新たに生まれてくる。一方のマイナス面はエンジンがなくなってくるので、そこで使われる測定需要は減ってくることもあり、プラスマイナス両面があると思っている。今年はこの自動車産業の大幅な回復を期待したいところだが、足元の状況としてはまだまだ半導体不足があって思うように生産が上がらないというようなことを聞いている。また、EV化に向けたEV投資についても世界的に始まっているが、日本は少し欧州に比べて出遅れてる感がするが、今年から本格的なEV化に向けた投資が始まるものと見ている。」と期待を込めた。

続いて、日本光学測定機工業会を代表して浜田会長が、「昨年からコロナだけではなくて戦争の影響、戦争の影響によってエネルギーの問題、そして円高の問題が本格化し、市場自体にはマイナスの影響をもたらしているという認識だが半導体および一部の領域では投資をしっかり行う傾向がここにきて見受けられるようになってきた。このような状況下において、光学測定機はいち早くコロナ前まで回復し、昨年はそれ以上の伸びを示している。市場とは少々違った動きをしており、これは産業構造が大きく最近変化しているという認識を持っている。その中でも自動車産業は大変革が続いている。デジタルトランスフォーメーションもそうだが、電子機器の需要は飛躍的に増加しており、これらが一層高度化する流れのなか、電子部品やデバイスには極めて高い性能と信頼性が要求されるということは言うまでもない。電子部品はともすると人命に関わるという側面を持っている。これは品質に要求されることがより厳密、厳格になってきており、全数検査を行わなければならないという領域がますます増えている。これまでのように検査や分析を専用の施設や場所で行うのではなく、これからは生産ラインの近く、もしくは生産ラインの中で常時モニター、分析しながら解析して生産するということが必要になってきている。これが先ほど世の中の状況とは違って測定器、特に光学測定器がプラスに働いた要員の一つだと考えている。」と述べた。

来賓を代表して、経済産業省産業機械課 池田秀俊課長補佐が、「コロナ禍から経済活動が回復しつつある中でロシアによるウクライナへの軍事侵攻があった。世界的には原油や物価高、さらには歴史的な円安で目の前の新たな危機が出てきているというような状況である。また製造業、わが国の製造業については、さまざまな影響が今でも続いているというような理解でいる。経済産業省では、さまざまな状況変化、さらには今後中長期的な産業構造の変化に対して本年は3つの中心的な政策を進めていきたいと考えている。① DX、デジタルトランスフォーメーション、② GX、グリーントランスフォーメーション、③ 経済安全保障の3つを基本的な政策の柱として産業界の皆さまと緊密な連携を取りながら全力を尽くしてまいりたい。」と力強くあいさつをした。

「眼聴耳視の心で本質を掴む」日本歯車工業会が賀詞交歓会を開く

日本歯車工業会(会長=植田昌克 植田鉄工所社長)が去る1月20日にザ・プリンスパークタワー東京(東京都港区)で新年賀詞交歓会を開いた。

あいさつに立った植田会長は、日頃の感謝の意を表したあと、「この1年、これから先がどういうふうになるか私も分からないが、円安や物価高騰、エネルギー不足、少子高齢化など問題が山積みしているが、少しずつでも着実に解決していくことを望んでいる。」との思いを示したあと、「感性が鈍らぬよう講演会などに出席をしているが、その際に教えてもらった言葉に、禅の言葉で〝眼聴耳視(がんちょうじし)〟があった。真実を見ようと思ったら、目で聴いて耳で見なさいと言う意味がある。なかなか目を開いても、目の前の景色は見えるが、心を持って聴くように見なければ、ものの本質は分からない。現在、情報があふれてどんどん移り変わりが激しい中ではあるが、心を持って神経を研ぎ澄ましてこそ、その本質が見えてくる、ということである。明日の日本を、未来の歯車工業会を楽しく語り合っていこうではありませんか。」と力を込めた。

来賓を代表して経済産業省製造産業局 産業機械課から横山博之課長補佐があいさつをした。この中で横山課長補佐は、「昨年はロシアによるウクライナ軍事侵攻が始まり、国際的な原油、物価高騰、歴史的な円安など、新たな危機に直面することになった。特にわが国の製造業は、半導体をはじめとした部素材の供給途絶、エネルギー価格の高騰など、さまざまな面で引き続き影響を受けている。経済産業省としては、目の前の情勢変化に加えて、中長期的な産業構造の変革に向けた取り組みとして、本年はGX、DXおよび経済安全保障、この3軸を基礎として、産業界の皆さまと緊密に連携しつつ、わが国製造業の成長のために、全力を尽くしていく。」と述べた。

乾杯の発声を池滝重隆副会長(ジェイテクトギヤシステム フェロー)が行い、参会者は親睦を深めた。

「チャンスは逃がさない」日本金型工業会東部支部が新年懇親会を開く

日本金型工業会東部支部(支部長=鈴木教義 鈴木社長)が去る1月20日に上野精養軒(東京都台東区)で新年懇親会を開いた。今回の特別講演会は、講師に落語家の桂右團治氏を迎え大いに盛り上がった。

懇親会であいさつに立った鈴木支部長は、「昨年は私どもを取り巻く環境は大変厳しい状況であった。半導体不足がいまだに継続している中、製品をつくっていくわれわれとしては影響が大きい。この影響も今年から来年まで影響があるのではないかとも聞いているが、金型業界が元気でいられるようチャンスを得られれば良いと感じている。今年はうさぎ年なので、今年がジャンプをするのか、来年飛躍をするための足掛かりのステップになるか、まだ分からないとこではあるが、準備だけはしっかりしてチャンスを逃がさないようにお願いしたい。」と力強くあいさつをした。

来賓を代表して経済産業省素形材産業室から沼舘 健 室長があいさつをした。この中で沼舘室長は、「昨年はロシアのウクライナ侵攻、そして燃料高、原材料高、急激な円安と、製造業においては非常に厳しい状態が続いている。わが国の製造業のものづくりの基幹となる金型、素形材、これをさらに発展させていただけるように、われわれも政策総動員して支援していく。また、中小企業対策として、事業再構築補助金、生産性向上に向けた後押しのための措置も用意しているので、積極的に活用していただければと思っている。」と声援を送った。

乾杯の発声は宮崎正太郎 牧野フライス製作所社長が行い、参会者は親睦を深め、宴たけなわのころ、散会した。

建設機械出荷金額統計(2022年通期/2022年12月度)まとまる 日本建設機械工業会

日本建設機械工業会がこのほどまとめた2022年通期と同12月度は下記のとおり。

2022年通期

■概要(増減は前年比)

2022年通期の建設機械出荷金額は、内需は4.6%増加の1兆393億円、外需は30.8%増加の2兆3,058億円となった。その結果、内需は3年ぶりの増加、外需は2年連続の増加となった。総合計では21.3%増加の3兆3,451億円となり、2年連続の増加となった。

■内外需別(同上)

①内需

機種別に見ると、油圧ショベル4.1%増加の3,096億円、建設用クレーン20.0%増加の1,964億円、基礎機械6.8%増加の376億円、油圧ブレーカ・圧砕機13.0%増加の242億円、その他建設機械7.6%増加の780億円の5機種と補給部品4.2%増加の1,360億円が増加となった。

②外需

機種別に見るとトラクタ34.9%増加の2,666億円、油圧ショベル28.1%増加の8,998億円、ミニショベル25.9%増加の3,850億円、建設用クレーン41.1%増加の887億円、道路機械20.0%増加の404億円、コンクリート機械24.9%増加の13億円、油圧ブレーカ・圧砕機26.4%増加の117億円、その他建設機械39.5%増加の3,145億円の8機種と補給部品33.6%増加の2,943億円が増加となった。

地域別に見ると、全9地域中、中国、CISその他東欧を除いた7地域で増加した。3大輸出先(アジア、欧州、北米)の中でも、最大輸出先である北米は48.4%増加と大きく増加した。

2022年12月度

■概要(増減は前年同月比)

12月の建設機械出荷金額は、内需は15.6%増加の989億円、外需は44.7%増加の2,402億円となった。その結果、内需は6カ月連続の増加、外需は26カ月連続の増加となった。総合計では34.8%増加の3,391億円となり、26カ月連続の増加となった。

■内外需別(同上)

①内需

機種別に見ると、トラクタ13.6%増加の130億円、油圧ショベル8.9%増加の305億円、建設用クレーン61.6%増加の198億円、基礎機械25.2%増加の31億円、油圧ブレーカ・圧砕機0.8%増加の20億円、その他建設機械24.3%増加の72億円の6機種と補給部品7.5%増加の114億円が増加となった。

②外需

機種別に見ると、トラクタ55.8%増加の295億円、油圧ショベル58.1%増加の972億円、ミニショベル46.4%増加の375億円、建設用クレーン99.9%増加の88億円、道路機械64.6%増加の48億円、油圧ブレーカ・圧砕機21.5%増加の11億円、その他建設機械52.9%増加の359億円の7機種が増加となりました。

地域別に見ると、北米が24カ月連続で増加、アジアが22カ月連続で増加するなど、全9地域中、中国、CISその他東欧を除いた7地域で増加した。