ニュース

オーエスジーが特例子会社を設立 ~障がい者雇用で地域貢献に取り組む~

オーエスジー(社長=大沢伸朗氏)の子会社、オーエスジーアクティブ(社長=田中秀典氏)が12月13日特例子会社として認可され、オーエスジー全体の障がい者雇用を創出し、地域貢献のための事業を開始した。

豊川市で唯一認可されている特例子会社であるオーエスジーアクティブについて、オーエスジーの大沢社長とオーエスジーアクティブの田中社長が2023年1月16日、豊川市竹本市長を表敬訪問し、事業開始にあたって事業概要の説明等を行った。

オーエスジーアクティブは、親会社のオーエスジーが目指す「ESG経営」の中の障がい者雇用の分野を主に担っていく企業。特例子会社として親会社から独立した最大の理由に、「別会社になれば、障がいを持った方の障がい内容や特性に配慮した就業規程の策定が容易になり、特例子会社になれば、法定雇用率の面でも、親会社に貢献できる。」ことを挙げている。

オーエスジーによると、「多くの企業では、1日8時間・週5日働くことを前提とした就業規程が定められているが、障害を持たれた方の中には、そこまで働けない方々も数多く存在する。しかし、企業全体から見れば少数である障がいを持たれた方々のために、会社全体の規程を見直すことは容易ではないが、独立した会社であれば柔軟に規程を策定できる。現在は、障がい特性や家庭環境も見据えながら、個人単位で始業時間を1時間遅らせたり、終業時間を早めたりして1日の就業時間を6時間や7時間に設定するなど、障がいを持たれた方々各個人にあった就業時間を設定し、働きやすい環境を整えている。もちろん、1日8時間働ける方はオーエスジーの就業規則通りの8時間で働いていただいている。」と特定子会社設立の目的を述べている。

今後については、「例えば精神障がいの方が中心になりますが、数か月に一度の通院日を特別有給にするなど、障がいを持たれた方々がより安心して働けるような規定なども考えていく。法定雇用率の達成・維持を前提として、障がいを持たれた方々が安心して働き、それぞれの職場で躍動し、輝けるような環境を作り、障がいを持たれた方々と共に、地域の方々とも協力して地域貢献や社会貢献を推進していく。」としている。

「今年は緩やかな調整局面はあっても大崩れには至らない」日本工作機械工業会が賀詞交歓会を開く

日本工作機械工業会(会長=稲葉善治 ファナック会長)が1月11日、都内のホテルニューオータニ ガーデンタワー(東京都千代田区)で賀詞交歓会を開いた。

あいさつに立った稲葉会長は、2022年を振り返り、「昨年の国内外の情勢を振り返ると、米中対立の先鋭化、ロシアによるウクライナ侵攻をはじめとする世界各地域での地政学的リスクの顕在化、およびコロナのパンデミックなどにより世界情勢は不透明、不確実な状況が続いている。製造業においては、原燃料価格が高騰し部材、半導体の需給が逼迫する深刻な状況に直面した。」と感想を述べ、昨年の工作機械の受注については、「設備投資はデジタル化、自動化、省エネ、環境対応に関連した根強い需要を背景に好調に推移した。その結果、2022年の工作機械受注は、9月に上方修正した1兆7,500億円に達した模様。」とした。

また、工業会の活動についても触れ、「10年ぶりに工作機械産業の戦略リポートである工作機械産業ビジョン2030を発行し、11月にはJIMTOF2022を、4年ぶりに開催した。今回で60周年を迎えたJIMTOFには、国内外から11万4,000人の来場者があった。日本を誇る最先端の工作機械とその最新技術を世界に向けて発信した。当会は、工作機械メーカーのスマートファクトリーでの先般的な取り組みを紹介する企画展示、アディティブ・マニュファクチャリングの製品情報や活用事例を紹介する金属AMセミナー、および全国から学生を招待して工作機械産業の意義や役割を講義する工作機械トップセミナーなどの開催を通じて、工作機械産業の魅力を社会に発信した。」と述べた。

今年は1兆6,000億円の見通し

今年の受注額の見通しについては、「ウイズコロナにあって政治的、地政学的緊張状態を背景とした分断化が継続し、経済成長も下振れリスクを伴う不透明な状況を想定せざるを得ない。欧米等でのインフレ、利上げ、中国での景気減速懸念や新型コロナウイルスの感染拡大などにより、設備投資はしばらくの間、若干落ち着いた展開となる可能性がある。製造業ではカーボンニュートラルに対応する省エネや環境対策。AI、IoT技術を駆使し、さらにロボット技術と融合させた生産システム全体の省人化、効率化、生産拠点の分散化や調達チャンネルの見直しによるサプライチェーンの再構築等の取り組みが力強く押し進められている。半導体、製造装置関連需要など少し先を見据えた商談が活発に動いている分野もあり、本年の工作機械受注総額はリスクが大きなかたちで顕在化しない限り、緩やかな調整局面はあっても大崩れには至らない。したがって、2023年の工作機械受注額は総額1兆6,000億円になるとの見通しである。」との見方を示した。

今年の受注額の見通しについては、「ウイズコロナにあって政治的、地政学的緊張状態を背景とした分断化が継続し、経済成長も下振れリスクを伴う不透明な状況を想定せざるを得ない。欧米等でのインフレ、利上げ、中国での景気減速懸念や新型コロナウイルスの感染拡大などにより、設備投資はしばらくの間、若干落ち着いた展開となる可能性がある。製造業ではカーボンニュートラルに対応する省エネや環境対策。AI、IoT技術を駆使し、さらにロボット技術と融合させた生産システム全体の省人化、効率化、生産拠点の分散化や調達チャンネルの見直しによるサプライチェーンの再構築等の取り組みが力強く押し進められている。半導体、製造装置関連需要など少し先を見据えた商談が活発に動いている分野もあり、本年の工作機械受注総額はリスクが大きなかたちで顕在化しない限り、緩やかな調整局面はあっても大崩れには至らない。したがって、2023年の工作機械受注額は総額1兆6,000億円になるとの見通しである。」との見方を示した。

また、昨年と比較して、「低いと感じられるかもしれないが、2022年は2020年、21年とコロナ禍により大変苦労したので、私として1兆6,000億円は大変大きな数字だと感じている。まずは1兆6,000億円をターゲットとして、今年の夏にはまた上方修正ができれば良いと考えている。ぜひこの数字を目標に頑張っていく。」と明るい見通しを述べた。

近年のデジタル技術の普及については、「モノづくりからコトづくりへと発展していくとの見方がある。コトの需要を開拓していくにはしっかりとしたモノがあることが大前提であり、片方の進化だけでは大きな発展は望めない。日本の工作機械産業は、モノとして素性の良い工作機械を生産できるという特色と強みを持っている。この強みを将来にわたって継承し、世界をリードする高機能で信頼性の高い工作機械の供給を通じてモノづくりとコトづくりを融合することで、世界の製造業の発展に貢献していくことができると確信している。」と力強く述べた。

本年の同工業会の活動については、「昨年来より取り組んでおりますグリーン、デジタル、レジリエンスの3分野への取り組みを各委員会が中心となり、さらに内容を進化させていく。グリーンについては、工作機械製造にかかる調達から使用、廃棄までのLCA化を推進する。デジタルについては、生産現場での自動化要求に対応していくための使用機能の指針について検討を進めていく。レジリエンスにつきましては、サプライチェーン強靱化に資する業界の知見向上を目指して活動を進めていく。産学官の英知を結集し、技術、市場、経営、人材の4つのテーマについて検討を加えた工作機械産業ビジョン2030には、この3分野をはじめ業界の取り組むべき課題と工作について多くの示唆が盛り込まれている。日本の工作機械産業の国際競争力の維持、強化のため、それを具現化する取り組みも進めていく。」とした。

本年の同工業会の活動については、「昨年来より取り組んでおりますグリーン、デジタル、レジリエンスの3分野への取り組みを各委員会が中心となり、さらに内容を進化させていく。グリーンについては、工作機械製造にかかる調達から使用、廃棄までのLCA化を推進する。デジタルについては、生産現場での自動化要求に対応していくための使用機能の指針について検討を進めていく。レジリエンスにつきましては、サプライチェーン強靱化に資する業界の知見向上を目指して活動を進めていく。産学官の英知を結集し、技術、市場、経営、人材の4つのテーマについて検討を加えた工作機械産業ビジョン2030には、この3分野をはじめ業界の取り組むべき課題と工作について多くの示唆が盛り込まれている。日本の工作機械産業の国際競争力の維持、強化のため、それを具現化する取り組みも進めていく。」とした。

「われわれは歴史の転換点にいる」 経産省 山下 製造産業局長

来賓を代表して、経済産業省 山下隆一 製造産業局長があいさつをした。山下局長は、 「われわれは歴史の転換点にいると感じている。デジタルの力で世界はもう少し近くなってくる。世界の情報が個人ベースでも毎朝入ってくるような状況だ。こちらからも発信ができるので世界はつながっていくと確信をしている。ショックを受けたのは世界の秩序が一瞬の元に揺らいだロシアのウクライナ侵攻だった。同時に、新型コロナウイルスのパンデミック状況が長い時間続くなど、当初は考えておらず、どうやって共存していくかという状況になっている。このコロナの問題はまず、サプライチェーンの問題と国境や、国と個人の関係についても、改めて考えさせられた。」と昨年を振り返った。

地球環境問題にも触れ、「化石燃料で人類は繁栄をしてきた。蒸気機関以降、化石燃料の上に乗って繁栄を築いてきたが、これらを止めて全く違うかたちの反映を目指す。これは人類を挙げてのチャレンジである。こういう状況の中で日本は同時に人口減少の状況に入っている。一つ一つが非常に難しい課題だが、この問題を誰かの問題ではなくて、われわれそれぞれの問題だと思う必要があると思っており、後世の歴史から見た時に、あの時にあの問題にさらされた人たちは一体何をしてたんだ、どんなアクションをしたんだということを、後世から問われるんだと感じている。」と述べた。

現在の日本の環境については、「残念なことに日本はまだデフレの宿題を返していない状況である。まずは、このデフレの宿題をきちんと終わらせて、この難しい課題に挑戦をしていくモードに変えていく必要がある。昨年末に経済界から5年後には年間100兆円もの国内投資をするという見通しを示された。これは非常に心強い。民間の方々が心強い意思を示されたということはこれまであまりなかったことであり、皆さんの意欲を上手に生かしていく必要がある。われわれがこの民間の力を支援して、投資をイノベーションにつなげていく。そのイノベーションを生産性の向上につなげていく。生産性の向上を所得の向上につなげていく。この国の経済を上手なかたちで循環させていくことが非常に重要だ。そのために、昨年、補正予算ということで7兆円も投資に関する補正予算を編成している。これをぜひ、活用していただければと思う。」と力強く述べた。

また、福島の復興についても触れ、「福島の復興を円滑にやり遂げるためには今度、アルプス処理水の海洋放水の準備をしているところであるが、これをうまく進めていくためには漁業者の皆さまが安心して事業を継続できる環境をつくり上げていくことが極めて重要であり、昨年末に〝魅力発見!三陸常磐ものネットワーク〟という官民の枠組みを作り上げた。これが大きな消費につながっていくことを期待している。」と述べた。

「前倒しの設備投資に期待」 日本工作機械販売協会が賀詞交歓会を開く

日本工作機械販売協会(会長=髙田研至 井高社長)が1月11日、ホテル雅叙園東京(東京都目黒区)で賀詞交歓会を開いた。

あいさつに立った髙田会長は昨年を振り返り、「ロシアがウクライナに侵攻したことによる資源高、世界的なインフレ、急激な円安・ドル高など、難しい年だった。コロナ禍によってデジタル化、リモートワークが進み、Webによる打ち合わせも増え、リアル展示会によるコミュニケーションの重要性が再認識された。アナログでリアルな世界を見直すためにデジタルとリアルの融合によるハイブリッドな世界へと変わりつつあるのではないか。」と感想を述べた。

また、今年の業界を取り巻く環境にも触れ、「補助金が出されることを前提として、一般機械も環境対策関係の設備投資をする現状である。電気・精密機械は半導体関係の投資が減少すると見込んでいるが、自動車環境においては電動化が思った以上に進んでいるということで、われわれが思った以上に前倒しで設備投資がされていくのではないか。」との認識を示した。

来賓を代表して経済産業省製造産業局の安田 篤 産業機械課長があいさつをした。安田課長は、「昨年はコロナ禍の中からの経済回復を図る年だった。11月にはJIMTOFが開催され、非常に盛況だったと記憶をしている。今年もその経済回復の流れを引き続きやっていきたい。昨年はロシアによるウクライナ侵攻、それに伴うエネルギー高、物価高、一時的な円安、半導体を含めて素材の不足などが大きな影響を与えた1年だった。これらの国際情勢、国内情勢を踏まえながら、経済産業省として3つの政策方針で進んでいきたいと考えている。1つ目はGX、グリーントランスフォーメーション、2つ目がDX、デジタルトランスフォーメーション、3つ目が経済安全保障である。この3つを念頭に今年は取り組みを進めていく。」と方針を述べた。

続いて工作機械業界を代表して日本工作機械工業会の稲葉善治会長(ファナック会長)があいさつをした。この中で稲葉会長は、「ロシアによるウクライナ侵攻や台湾海峡における緊張の高まり、世界中でのパンデミックの蔓延でリスクが顕在化した1年だった。製造業においては原材料、燃料価格など様々な物資の高騰および逼迫があり苦労があった1年だった。設備投資はデジタル化、自動化、省エネ対応といった根強い需要を根拠に工作機械の需要は非常に高い状況で推移している。これもひとえに日工販会員各社様の多大なご努力とご支援の賜である。」とお礼を述べた。

「新時代を迎えた」日本工作機器工業会が賀詞交歓会を開く

日本工作機器工業会(会長=寺町彰博 THK社長)が、1月16日、都内の芝パークホテル(東京都港区)で新年賀詞交歓会を開いた。

あいさつに立った寺町会長は、2023年度の見通しについて「FA関連は内需もしっかりしており動いていくだろうということで微増ではあるが、2,250億円を予定している。世界経済が回復方向にいくと私自身は感じており、後半に期待している。」と述べたうえで、「AIやロボットも進展して新時代を迎え、時代が大きく変わると感じている。この変化に対してどう対応していけるかがこれからの日本の命運を握ることになることから、連携をさらに深めなければならないと思っている。当工業会もその他の関連諸団体との情報交換を密にしていきたい。また、DXやGXは必須であるため、理解を深めるための勉強会を増やしていく。」と意気込みを示した。

来賓を代表して経済産業省製造産業局の安田 篤 産業機械課長があいさつをした。この中で安田課長は、「ボールねじやリニアガイドをはじめとした工作機器については、精度を高める、あるいは耐久性を高める等々の性能アップに不可欠な機械である。ユーザー、ものづくりの基盤を支えていると認識をしている。昨年末に補正予算が成立したが、その中でもDX、GXを後押しする補助金のメニューがある。DX、GXを促進する取り組みを皆さま方と一緒に取り組んでいきたい。」と声援を送った。

乾杯の発声を北川祐治副会長(北川鉄工所 会長兼社長)が行い、参会者は懇親を深めた。

「今年は物流体制の見直しを実行」 NaiTOが3年ぶりに新年賀詞交歓会を開く

NaITO(社長:坂井俊司氏)が1月6日、京王プラザホテル(東京都新宿区)で3年ぶりに新年賀詞交歓会を開いた。

あいさつに立った坂井社長は、「うさぎは縁起の良い干支だそうだが、昨今の世界情勢からいうと、ウクライナ紛争や資源高、新型コロナウイルスの影響などの要因による半導体をはじめ、多岐にわたる生産財の供給不安等を考えると容易に景気が跳ねるというこはないと感じている。その一方で、世界経済は未来を目指し着実に進化や変化をしており、ものづくりの分野でもカーボンニュートラルを実現するために大きな構造変化が起こりつつある。当社はその大きな流れにただ、流されるのではなく、これをチャンスとして捉え、皆様の製品販売拡大を目指していきたい。」と豊富を述べた。

また、今年の方針については、「物流体制の見直しを行い3月に中部物流センターを移転する。このセンターは岡谷鋼機の新設の物流倉庫で4階部を借りる。広さは約450坪で、従来の倍以上の広さとなる。アイテム数も現在の2万4,000アイテムが最大6万アイテムほどの物量になる。8月には東日本物流センターを群馬県太田市に移転し、アイテム数は7万アイテムからマックス10万アイテム以上は確保できる。」と説明し、マーケットに応じた形で物流拠点を整備し、売上増につなげていく方針を示した。

続いて、来賓を代表してタンガロイの木下 聡社長があいさつをした。木下社長は「年頭に1年の計画を作り、思いをひとつにするという意味においてこの賀詞交歓会はNaITO様と仕入れ先メーカーがひとつになれるいい機会だと思っている。今日ここにご参加の皆様が来年の正月に良い結果が出たとNaITO様とともに喜べることを期待している。」と声援を送った。

MOLDINO 高能率側面切削用エンドミル「ER5HS-PN」発売 ~負荷制御ツールパスとの組合せで⾼能率な加⼯を実現!~

MOLDINOが、このほど負荷制御ツールパスとの組合せで⾼能率加⼯を実現する、⾼能率側⾯切削⽤エンドミル「ER5HS-PN」の発売を開始した。

⾦型の荒加⼯⽅法は等⾼線加⼯が主流だが、近年、欧州を中⼼に”⾼能率側⾯切削”が普及している。

⾼能率側⾯切削は⼀般的なCAMに搭載されている負荷制御ツールパスの活⽤により、⼯具⽋損が発⽣しやすい⾦型隅部での加⼯安定性を向上させ、⼤きな軸⽅向切込み量で⾼能率加⼯を可能にするというメリットがある。そこで同社では、⾦型の⽣産性向上に⼤きく寄与する⾼能率側⾯切削に最適な超硬エンドミルを開発するに至った。

ER5HS-PN 商品の特徴とメリット

(1) 負荷制御ツールパスを活⽤した⾼能率側⾯切削で⼤幅な荒加⼯時間の短縮が可能。

(2)⾼送り⼯具や削り残し⽤の⼯具を使⽤することなく1本の⼯具で荒加⼯の全てを⾏うことで、⼯程と⼯具の集約を実現。

(3)⾼能率側⾯切削に最適な⼯具設計(振動抑制、耐⽋損性、切りくず詰まり低減)。

(4)軸⽅向切込みは最⼤で⼯具径の3倍に設定できます。

推奨できる加⼯⽤途は、⾦型・⾦型構造部の荒加⼯(40HRC以下の鋼材が対象被削材)。

■仕様

・⾸下3.5DCタイプ(刃⻑3DC):φ6〜φ20 6アイテム

・⾸下5DCタイプ(刃⻑3DC) :φ6〜φ20 6アイテム

(全12アイテム)

■価格

・⾸下3.5DCタイプ:¥13,140〜¥71,900(消費税別)

・⾸下5DCタイプ :¥14,480〜¥84,000(消費税別)

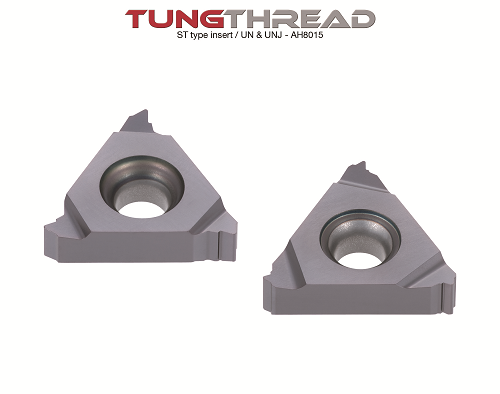

タンガロイ ねじ切り加工用「TungThread」シリーズ UN、UNJねじ用に「AH8015」材種を拡充!

タンガロイがこのほど、ねじ切り加工用「TungThread」シリーズのユニファイ(UN)ねじ、航空機部品用UNJねじ用インサートに「AH8015」材種を拡充し、販売を開始した。

このシリーズは、一般的なNC旋盤でのねじ切りから、自動盤での小型精密ねじ、さらに油井管用の特殊ねじまで幅広く対応する高性能ねじ切り加工用工具シリーズで、「AH8015」は被膜硬度の高い高アルミ含有積層膜を採用したコーティング膜と靭性の高い専用母材を組合せた耐摩耗性と耐チッピング性という相反する性能を高い次元で両立したPVDコーティング材種。2022年4月に同材種を大幅に拡充し、多くのユーザーから高い評価を得ている。

今回は、一般的な機械部品に汎用的に使用されるユニファイ(UN)ねじと、航空機部品で多用されているUNJねじ用インサートに「AH8015」材種を拡充したことにより、鋼やステンレス鋼だけでなく、特に航空機部品で多く使用されている耐熱合金等の難削材のねじ切り加工で安定した長寿命を実現し、加工コストの低減に大いに貢献する。

■主な形番と標準価格(税抜き価格)

・16ER32UN AH8015 :2,440円

・16ER10UN AH8015 :2,440円

・16ER28UNJ AH8015:3,130円

・16ER8UNJ AH8015 :3,130円

計16アイテム

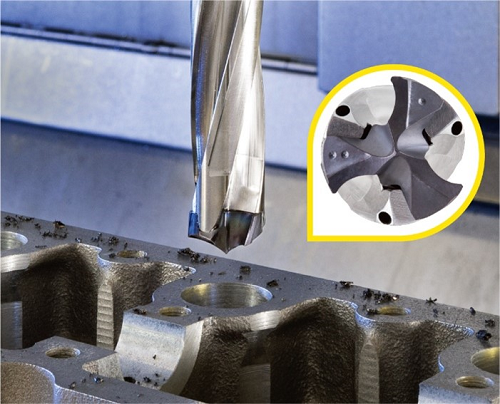

イスカルジャパン 3枚刃・超速ヘッド交換式ドリル「LOGIQ3CHAM」を好評発売中!

イスカルジャパンが販売している3枚刃・超速ヘッド交換式ドリル「LOGIQ3CHAM」が好評を博している。

この製品は、イスカルが長い開発期間を経て登場したもので、特長は3枚の有効切刃が従来の2枚刃と比較して、生産性が約50%向上することである。また、切刃外周のガイドとなるマージンも3本になったことで、ビビリが軽減され、安定した加工が可能だ。

独創的なポケットデザインにより、機上で簡単にヘッド交換可能なクイックチェンジシステムを採用していることにも注目したい。これにより、中心部をクランプするため、振れを最小限に抑え、強固にヘッドを固定し、高い繰り返し精度を実現する。

高い生産性と高精度な穴あけ加工を両立し、「ヘッド交換式タイプ最強・最速」との呼び声が高い製品である。

■レパートリー

●ヘッド

・H3P(標準タイプ):Φ12mm~25.9mm

・F3P(新発売フラットタイプ):Φ12mm~25.5 mm

炭素鋼/合金鋼/鋳鉄加工に対応

●ホルダー

・D3N (加工深さ:1.5 / 3 / 5 / 8×D)

コマツ 国内市場向け建設機械、フォークリフトおよび純正部品、油脂類の販売価格を改定

コマツは、国内市場向けの建設機械およびフォークリフトの全製品ならびに純正部品、ディーゼルエンジンオイルなどの油脂類を対象に、下記のとおり販売価格を改定する。

同社は、昨今の世界的なサプライチェーンの混乱による生産および販売への影響や、原材料価格や物流費の高騰の影響があるなか、中期経営計画の成長戦略を実現するため、部品調達の複数社購買体制の強化とクロスソーシング活用、コスト低減活動に取り組むなど顧客の商品・部品の継続的供給に尽力してきたが、国内市場においては22年1月にも本体の価格改定を実施したものの、原材料価格や物流費のさらなる高騰に加え、労務費やエネルギーコスト上昇の影響もあり、企業努力での吸収は難しいと判断した。

国内市場向け販売価格の改定内容は以下のとおり。

1.価格改定対象機種

・国内市場向け建設機械、フォークリフト全機種および純正部品、油脂類

2.価格改定内容

・建設機械およびフォークリフト全機種 平均10%値上げ

・純正部品 平均 7%値上げ

・油脂類 平均28%値上げ

3.価格改定実施日

・建設機械およびフォークリフト全機種 2023年2月1日以降の受注分より

・純正部品・油脂類 2023年4月1日以降の受注分より