ニュース

2022年5月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2022年5月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 353.3億円(110%)、耐摩耗工具 30.8億円(101%)、総合計 391.5億円(108%)。

■ドリル生産額

特殊鋼工具 14.3億円(112%)、超硬工具 41億円(130%)、ダイヤ・CBN 0.8億円(100%)、総合計 56.1億円(124%)。

■エンドミル生産額

特殊鋼工具 4.3億円(118%)、超硬工具 36.8億円(110%)、ダイヤ・CBN 1億円(71%)、総合計 42億円(110%)。

■カッタ生産額

特殊鋼工具 0.6億円(88%)、超硬工具 5.3億円(113%)、ダイヤ・CBN 0.4億円(95%)、総合計 6.3億円(109%)。

■ギヤカッタ生産額

総合計 6.8億円(103%)。

■ブローチ生産額

総合計 7.3億円(99%)。

■ねじ加工工具生産額

特殊鋼工具 29.3億円(108%)、超硬工具 3.3億円(115%)、総合計 32.5億円(108%)。

■バイト生産額

特殊鋼工具 0.3億円(114%)、超硬工具 9.2億円(127%)、総合計 9.5億円(126%)。

■リーマ生産額

特殊鋼工具 2.4億円(205%)、超硬工具 1.6億円(61%)、総合計 4億円(105%)。

■鋸刃カッタ生産額

特殊鋼工具 1.3億円(107%)、超硬工具 1億円(158%)、総合計 2.2億円(124%)。

■インサート生産額

超硬工具 136.3億円(104%)、ダイヤ・CBN 20.7億円(109%)、総合計 156.9億円(104%)。

■ボディ関係生産額

総合計 15.9億円(118%)。

■超硬合金生産額

切削用 139.9億円(102%)、耐摩耐触用 15.4億円(102%)、総合計 157.6億円(102%)。

日本建設機械工業会 2022年5月度 建設機械出荷金額統計まとまる

日本建設機械工業会がこのほどまとめた5月の建設機械出荷金額は、内需が1.5%増加の665億円、外需は17.5%増加の1,640億円となった。その結果、内需は7カ月連続の増加、外需は19カ月連続の増加となった。総合計では12.4%増加の2,305億円となり、19カ月連続の増加となった。

内需について機種別に見ると、ミニショベル11.8%増加の63億円、建設用クレーン24.7%増加の117億円、基礎機械33.8%増加の27億円、油圧ブレーカ・圧砕機12.2%増加の16億円、その他建設機械6.8%増加の49億円の5機種と補給部品5.5%増加の103億円が増加し、内需全体では1.5%の増加となった。

外需について機種別に見ると、トラクタ24.6%増加の186億円、油圧ショベル6.5%増加の638億円、ミニショベル8.3%増加の238億円、建設用クレーン7.1%増加の65億円、道路機械39.4%増加の27億円、コンクリート機械143.6%増加の1億円、基礎機械46.7%増加の4億円、油圧ブレーカ・圧砕機23.4%増加の9億円、その他建設機械25.4%増加の233億円の全9機種と補給部品58.7%増加の240億円が増加した。地域別に見ると、北米が17カ月連続で増加、アジアが15カ月連続で増加するなど全9地域中6地域で増加し、外需全体では17.5%の増加となった。(増減は前年同月比)

ナガセインテグレックス 画期的なイグタープデザインのマシン「SGX-126B(S)L2D-Neo3」を発表

ナガセインテグレックス(社長:長瀬幸泰氏、本社:岐阜県関市武芸川町跡部1333-1)がこのほど中型金型プレートや精密部品の加工に最適な新世代高精度門型平面研削盤「SGX-126B(S)L2D-Neo3」を開発し、7月1日より販売を開始すると発表した。このマシンは、同社独自の「IGTARP DESIGN(イグタープデザイン)」を採用し、高い機械精度や加工点剛性を達成しつつ最適な軽量化と大幅な小型・省スペース化を実現している。

「常識はその時点で、様々な制約条件について多くの人が妥当だろうと認める意思決定の結果や習慣だが、決してそれは真理ではないと考えている」と長瀬社長は話す。

開発の背景 ~IGTARPデザインとは~

「NAGASEのユーザーは、当たり前になっている高精度研削性能はそのままに、さらなる生産性向上を図りたいというニーズが高まっています。」と長瀬社長。大型ワークには、門形構造の〝SGDシリーズ〟で対応していたが、中型ワークに関してはシングルコラム型が主流になっていたという。

長瀬社長は、「研究室で開発したものを実業の世界で有効に活用するには複数の制約条件を取り除くことが必要。制約条件を取り除く技術を弊社は開発し、原理原則に基づく理屈にあった加工方法と加工機を提案していますが、今回は新たな設計手法のIGTARPデザインにより高精度研削の高能率化を実現する加工点剛性の飛躍的な向上と省スペース化を実現する門形構造の研削盤開発に成功しました。」と話す。また、今回はこれに併せて作業性の向上と、導入コスト改善も実現している。

同社のいう〝IGTARPデザイン〟とは、それぞれの頭文字からとった造語である。

Innovative inspiration(革新的な発想)

Gravity center optimization(重心最適化)

Topology optimization(トポロジー最適化)

Advanced analytical method(高度な解析手法)

Robust optimization(ロバスト最適化)

Productivity optimization(生産性最適化)

長瀬社長は、「約10年前から設計時における制約条件を取り除くため、一から理想的な基本構造の高次元な構築に取り組んでおり、ここ数年でどんどん現実のものにしていった。」と話す。この流れにより、現在、大胆かつ理想的な基本構造を発案するに至っている。

「IGTARPデザインは新たな工作機械の潮流になると確信しています。」(長瀬社長)

新機種「SGX-126」 大胆かつ理想的な基本構造はこうして生まれた

「SGX-126」の設計開発を担当した新藤良太常務(技術部部長)は、「魂を込めて開発した機械です。」と力を込める。同社が構造最適化第1弾として市場投入したのは、2018年に発表した超精密成形平面研削盤「SGi-520α」、第2弾に超精密平面研削盤「SGDシリーズ」だった。この機械は昨年、「第41回 精密工学会技術賞」を受賞しており、昨年の前期売り上げ約27%を占めた人気機種でもある。

「サクラダファミリア、エッフェル塔、東京タワー、錦帯橋といえば、美しく素晴らしい構造をしていますが、力学的にみても少ない素材で強くつくられています。従来の工作機械はつくりやすさを重視し四角いブロックを組み合わせた構造が多いのです。」と新藤常務。そこで同社は、技術が生んだ素晴らしい建造物をヒントに、強くて美しい工作機械の構造を考案した。機種名である「SGX-126」の由来は、SG=Surface Grinder(平面研削盤)、X=クロスオーバーで、〝異なる要素がお互いの境界線を越えて混じり合う〟ことを意味している。126は、チャックサイズで1200mm×600mmを指している。

「SGX-126」の基本形状は、無駄のない美しい構造が特長だ。加工範囲が1200×600mmの中型サイズの高精度平面研削加工を「圧倒的な生産性とコストパフォーマンスで実現できる」という。①高精度でありながら超高能率、②門形構造でありながら超コンパクト、③高付加価値でありながらお求めやすい価格、という3拍子揃ったマシンとなった。

これらの優位性の鍵を握るのは、〝最適化を駆使した3点支持構造〟だ。「作業位置を低くするためにベッドの厚みを抑えつつ、3点支持構造で高剛性化するという難題にチャレンジしました。」という新藤常務。トポロジー最適化や形状最適化を駆使し、構造解析を100回以上実施することで理想的な3点支持構造を実現している。

このように軽くて強い基本構造を徹底追求した結果、加工点での静剛性は従来機比2倍、動剛性(固有値)は従来機比1.25倍、クラス最高レベルの剛性を実現したのだ。

新世代高精度門形平面研削盤「SGX-126B(S)L2D-Neo3」の特長

左右テーブル案内には匠の手で丹念に仕上げられた同社独自の摺動面設計による高精度動圧すべり構造を採用。駆動方式は独自の高耐久性サーボシリンダを採用、他のすべり摺動面の機械にはない真直精度を実現している。

砥石軸には15kW高出力モータを採用し、最大φ510×75mm幅の砥石まで装着でき圧倒的な能率加工を実現する。標準はベアリング軸受け、オプションにより油静圧軸受けを搭載可能だ。

省スペースにも徹底的にこだわりをみせ、設置面寸法は4.5×2.2m(標準仕様時)と同一加工面積に対して業界最小の設置スペースを達成している。従来のシングルコラム機と比較し、設置面積を5割削減、門下を通過可能な最大ワーク高さは600mm。最大ワーク通過幅は800mmと余裕のある設計になっている。床面からチャック上面までの高さは850mm(チャック厚み100mmの場合)で作業者の寄り付きも良く、足場なしでワークセット作業を行える。

クーラントタンクには独自の強磁式マグネットセパレータを採用、重研削加工に対応した仕様となっている。作動油タンクのポンプモータは駆動状況に合わせて最適化制御を行い、省エネを実現する。

制御にも注目したい。平面・溝加工に特化したタッチパネル式簡易型制御システム「Neo3」を採用、平面・溝の自動検索、自動ドレスを画期的な使い勝手で設定可能だ。半手動研削使いも可能な画期的なシステムである。オプションでワーク高さの自動計測、自動追い込み研削が可能な「SMART 1D PROBING」、任意の形状を自在に加工できる「スマートサーフアップ®」の搭載も可能。

制御にも注目したい。平面・溝加工に特化したタッチパネル式簡易型制御システム「Neo3」を採用、平面・溝の自動検索、自動ドレスを画期的な使い勝手で設定可能だ。半手動研削使いも可能な画期的なシステムである。オプションでワーク高さの自動計測、自動追い込み研削が可能な「SMART 1D PROBING」、任意の形状を自在に加工できる「スマートサーフアップ®」の搭載も可能。

■仕様

なお、このマシンは、本年11月8日(火)~13日(日)まで東京ビッグサイトで開催される「JIMTOF2022」への出展を予定している。

三菱マテリアル 「DIAEDGE特約店会」開く

三菱マテリアル 加工事業カンパニー(常務・カンパニープレジデント=田中徹也氏)が、5月26日、都内の東京マリオットホテルで2022年北海道・東北・上信越ブロック、関東ブロック合同の「DIAEDGE特約店会」をリアルとWeb双方で開催した。

あいさつに立った田中常務は日頃の感謝を表したあと、加工事業について説明した。田中常務は三菱マテリアルグループ全体として、「〝人と社会と地球のために〟の企業理念を掲げ、ビジョンはユニークな技術により人と社会と地球のためになる新たなマテリアルを創造し、持続可能な社会に貢献するリーディングカンパニーを目指す。会社としては社会的価値と経済的価値の両立を図ることを目指していく。」と述べた。具体的には、①非鉄金属素材および付加価値の高い機能材料・製品の提供を通じて、豊かな社会の構築に貢献する。②リサイクル可能な製品の提供、高度なリサイクル技術による廃棄物の再資源化を通じて循環型社会の構築に貢献する。③地熱等再生可能江エネルギーの開発、利用促進、環境負荷低減を考慮したものづくりの徹底により、脱炭素社会の構築に貢献する――――の3つを掲げ、「事業ポートフォリオの最適化、事業競争力の徹底追求、新製品・新事業の創出に取り組んでいく」と説明した。

2022年度の経営方針について説明があった。これによると、①コーポレートトランスフォーメーション(最適なグループ経営形態への改革)、②デジタルトランスフォーメーション(データとデジタル技術の活用により改革)、③ヒューマン・リソース・トランスフォーメーション(変化に対応する自律的な人材の確保や育成に向けた人事制度と働き方改革)、④業務効率化(事業競争力の徹底追求)を図っていくとした。

安定的な供給に注力

続いて、昨年の北海道・東北・上信越ブロック、関東ブロックの年間表彰が金子善昭 営業本部 本部長により行われた。表彰に先立ち金子本部長は、「今回は3年ぶりの開催ということになり、その間を振り返ってみると、19年度の下期あたりから米中覇権争いもあり、日本国内の景気が下降気味になってことを感じつつ、2020年を迎えたところでコロナウイルスの出現で、誰もが経験したことのないことが起こった。」と振り返ったあと、「その後は供給不足や欠品など代理店様の在庫整理には多大なる影響を与えてしまった。すでに受注を上回る生産能力を身につけたので、この上期中には体制を整え、安定的な供給を続けていく」と力強く述べた。

国内営業部方針について、木田喜久 国内営業部 部長が説明した。この中で木田部長は、「特約店様、代理店様、われわれの三位一体で増販へ注力をしてまいりたい。また、絶えずお客様の視点に立ち、どんな提案ができるかを考え実行していきたい。特に加工改善の提案といった〝もの売り〟に留まらず、〝こと売り〟を実行していく。」と力を込め、本年度の新製品について説明をした。

タンガロイ 「DrillMeister」の汎用ヘッド DM形φ10.0mm~25.9mm、 座繰り穴加工用ヘッド DMF形φ6.0mm~9.9mmに「AH9130」材種を追加

タンガロイがこのほど、炭素鋼や合金鋼の加工に驚異的な寿命性能を発揮し、工具比費低減を実現するヘッド交換式ドリル「DrillMeister」(ドリル・マイスターシリーズ)の汎用ヘッド DMP形φ10.0mm~25.9mmと、座繰り穴加工用ヘッド DMF形φ6.0mm~9 .9mm に「AH9130」材種を追加し、発売を開始した。

この製品は、超硬ソリッドドリルと肩を並べる切削性能と刃先交換式ドリルの利便性を兼ね備えた画期的なヘッド交換式ドリル。今回、汎用ヘッドDMP形の一部の径に限定していた「AH9130」材種を、φ10.0mm~25.9mmの間のすべての径に拡充した。

これにより0.1mm刻みで、汎用的な「AH725」材種または耐摩耗性に優れた穴あけ専用材種「AH9130」がラインナップされ、様々な加工に最適な材種を選択いただけるようになった。

あわせて、座繰り穴加工用ヘッドDMF形の径追加を行う。DMF形は、先端角180度の主切れ刃と喰いつき性を高めるセルフセンタリング切れ刃を備えたヘッド。優れた加工穴精度を実現し、L/D=8の深さまでガイド穴無しで加工可能。今回の拡充により、φ6.0mm~9.9mmまで0.1mm刻みのラインナップになり、より幅広い加工において高い利便性と切削性能を発揮する。

■主な形番と標準価格(税別)

・DMP100AH9130:8,590円

・DMP259AH9130:18,300円

・DMF060AH9130:8,500円

計119アイテム。

ダイジェット工業 「QMマックス」にエンドミルシャンクタイプを新規ラインナップ

ダイジェット工業がこのほど、多刃仕様により高能率加工が可能な刃先交換工具「QMマックス」のモジュラーヘッドタイプMQX形とボアタイプQXP形に追加し、エンドミルシャンクタイプQXP形をラインナップしてシリーズを拡充した。これにより、幅広い加工の対応を可能にした。炭素鋼、工具鋼、プリハードン鋼、焼き入れ鋼、ねずみ鋳鉄、ダクタイル鋳鉄、ステンレス鋼、チタン合金、耐熱合金、アルミニウム合金の高送り加工、肩削り加工、底面・側面仕上げ加工に威力を発揮する。

特長

(1)モジュラーヘッドMQX形にオール超硬シャンクアーバ(頑固一徹)を組み合わせて使用するより、コストメリットがあるシャンクタイプを追加。

(2)仕上げ加工にまで対応できる高精度な本体で、クーラント穴付き。

(3)ホルダが共用でき、1本で高送り加工または肩削り加工が可能。さらにミラーインサートYPHW形使用により、高精度な底面・側面仕上げ加工が可能。

(4)独自の3次元ブレーカインサートにより、ap=1.0mmでの高送り加工を可能とし、低抵抗な高能率加工を実現。

■サイズと価格

・本 体:エンドミルシャンクタイプφ16~φ40(計5形番)

(QXP-2016-30-S16、QXP-3020-50-S20、QXP-4025-60-S25、QXP-5032-70-S32、QXP-6040-45-S32)

・標準価格:23,000円~49,000円(税抜き)

日本工作機器工業会「第30回通常総会」を開く

日本工作機器工業会(会長=寺町彰博 THK社長)が5月24日、都内の芝パークホテルで「第30回通常総会」を開催した。今年度は新型コロナウイルスへの対応から懇親パーティは開催せず、総会出席者の懇談の場を設けた。

懇談会の冒頭で寺町会長から2021年度の事業成績について報告があった。それによると、「2020年度に対して48%増の1,971億円となった。2020年度の計画としては5.3%増の2,077億円を予測している。また、2026年度の5カ年計画については平均3.2%増加を見込み2,264億円としているが、より一層の努力を国内のみならずグローバルで成し遂げていくことが大事ではないかと思っている。」と述べた。また、21年を振り返り、「新型コロナが蔓延している中で、全体的に回復基調にあった。その勢いが今年も続いていくことを予測しているが、サプライチェーンの寸断という引き続き厳しい状況が続いている。」と懸念を示す一方で、「DXはデジタルに弱いわれわれを強くするチャンスでもある。われわれが盛っている力にデジタルがプラスされれば日本の復活は必ずできると思っている。」と意気込みを述べた。

来賓を代表して経済産業省の安田篤産業機械課長があいさつをした。この中で蓮田産業機械課長は、「本格的な経済再開に向けた動きも出つつある。皆様の取引先におかれては、原材料やエネルギー価格の高騰、さらには部材不足など大きな影響を受けられているのではないかと心配をしているが、経済産業では、こうした状況に対して中小企業向けの資金繰り支援等を用意している。政府では先日、経済安全保障推進法を成立させた。今後それに基づいて必要な措置を講じて聞きたいと思う。この法案により、影響のある物資等の安定供給や重要技術の開発支援を行っていく。産業界の皆様と連携しながら経済安全保障の確保を進めていきたい。」と声援を送った。

日本ロボット工業会 新会長に山口賢治ファナック社長

日本ロボット工業会が6月30日、都内の東京プリンスホテルで「2022年度通常総会」を開いた。今年は改選期にあたり、新会長に山口賢治ファナック社長が選任された。

山口新会長は、懇親会の席で、「業界の飛躍と発展のため努力していく。」と意気込みを示したあと、「世界的に見てコロナ禍は依然として収束の気配は見えないものの、ポストコロナに向けた動きも着実に進んでいる。このパンデミックにあっても世界経済は回復の状況にある。その一方でロシアによるウクライナ侵攻によって甚大な被害が生じているとともに、エネルギー、原材料等の価格高騰やサプライチェーン等での新たなリスクが一層拡大しており、今後の世界経済は予断を許さないものがある。」と懸念を示したあと、昨年のロボット産業業界について、「わが国のロボット産業は、半導体を始めとする部品不足の影響が大きく見られたが、堅調な外需が輸出市場を牽引するとともに国内市場での回復基調も見られたことで、昨年の実績は受注額で対前年比25.6%増の約1兆800億円と、初めて一兆円を超えることができた。生産額でも22.5%増の約9,400億円と全体として対前年比2桁台の大きなプラス成長となった。」と述べた。

今年のロボット市場については、「先の地政学的リスクからくる性秋経済の影響が大きな懸念材料ではあるものの、部品不足の問題や物流の混乱などが徐々に改善されることを期待するとともに引き続き高い自動化需要に支えられて受注額は対前年比3.6%増の1兆1,170億円、生産額は4.0%増の9,770億円となることが見込まれている。」とした。

また、ロボット市場の拡大について、「システムインテグレーターの果たす役割は年々大きくなっている。2018年に工業会内に発足したFA・ロボットシステムインテグレータ協会は、この4年間、順調に発展をしてきた。」とし、より一層の協力を求めた。

来賓を代表して、経済産業省の藤木俊光製造産業局長があいさつをした。この中で藤木製造産業局長は、「コロナに関しては引き続き警戒が必要な状況ではあるものの、徐々にノーマルに向けた動きが広がってきてるように思っている。ロボット業界はグローバルに活躍していただかなければならない業界であり、ビジネスの往来がこれからスムーズになるのではないか。世界を牽引する日本のロボット産業のチャンスがやっと現れ、大きく世界でビジネスを発展させられることを期待してやみません。私どもも皆様と一緒にロボットをより広い環境で使ってもらうため、ロボットフレンドリーな環境をつくり、施設管理や小売り、食品、物流倉庫などの分野で、よりロボットが活躍できる社会をつくっていこうという取り組みも進めている。将来に向けて皆様と一緒に議論しながら一緒に歩んで行けたらと思っている。」と声援を送った。

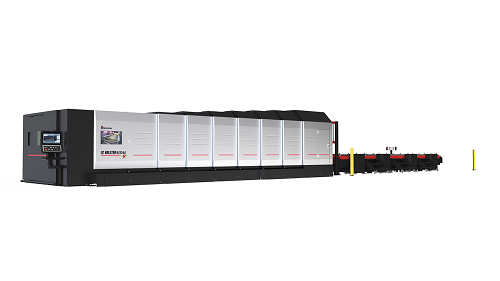

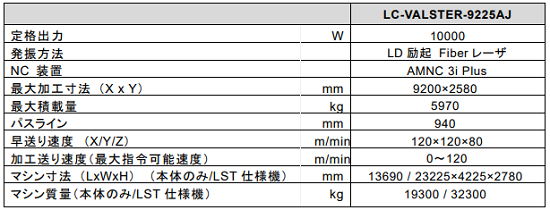

アマダマシナリー 鉄骨・鋼材加工向けファイバーレーザマシン「LC-VALSTER-9225AJ」販売開始

アマダマシナリーは、このほど鉄骨・鋼材加工用の高速ピアス加工と高品位切断加工を実現するファイバーレーザマシン「LC-VALSTER-9225AJ」の販売を開始した。このマシンは鋼材・鉄骨加工市場に向けて最大 2.5m×9.2mの板材の切断加工に対応したアマダグループ最大クラスのファイバーレーザマシン。

同社は昨年11月、鋼材・鉄骨加工市場に向けて大板材や厚板材の加工に適したファイバーレーザマシン「LC-VALSTER-AJシリーズ」を発表、2022年4月より販売開始しているが、これまで同シリーズで加工できる最も大きな板材は、国内鉄骨・鋼材加工市場で比較的ニーズが高い 2.5m×6.2m だったが、今回で新たに2.5m×9.2mサイズの板材が加工可能なマシンをラインナップしたことになる。従来よりも大きな板材の加工が可能になったことにより、橋梁や大型建機、船舶等の大きな部品・カバーなどの加工において、より力を発揮できるようになった。

「LC-VALSTER-9225AJ」は10kWの高出力発振器の搭載により高速・高品位加工を実現するとともに、アマダグループの最先端の加工支援技術やIoTを駆使した、誰にでも使いやすいマシン。中厚板の大板材を扱う鋼材加工の現場が抱える、少子高齢化等に伴う人手不足や短納期化、材料特性による加工マシンへの負担、粉塵環境の改善などの課題を解決する。

主な特長

(1)中厚板の大板切断向けに特化したファイバーレーザにより高速・高品位加工を実現

10kW の高出力発振器と「モードコンバーター」を組み合わせることで、高速ピアス加工と高品位加工を併せて実現する。大板材用のパレット上でも、俊敏に軸移動が行えるフライングオプティクス方式(光走査式)を採用することで加工時間を短縮し生産性の向上を実現した。

(2)フルパーテーションにより作業環境の改善、安全性の向上を実現

加工マシン本体に保護を目的としたガードポストとロバストガードを装備することで、中厚板の作業環境に対応する。加工領域は、フルパーテーション構造を採用することで、粉塵の飛散を防止するとともに、エリア分割集塵により集塵効率を最大化、騒音低減にも効果があり、クリーンな作業環境を確保する。パーテーションは側面と天井が一体となったテレスコカバータイプを採用することで、本体側での作業性を大幅に向上した。また、外段取り化できる自動印字・マーキングは人為的なミスの軽減のみならず、作業者の安全性を飛躍的に高める。

(3)好評を博しているアマダグループ独自の制御技術と保守システムを搭載

最新のNC装置「AMNC 3i Plus」を搭載し、さらなる安定加工を追求するための最先端の支援機能「LIS(レーザ・インテグレーションシステム)」により止めない加工を支援する。工数がかかる始業前点検の自動化や、加工不良による自動復旧を実現し、ダウンタイムゼロを目指す。これにより生産性が大幅に向上し、作業練度によるバラツキを低減する。また、アマダのIoT「V-factory」により、加工マシンの稼働・保守の状態をリアルタイムに見える化し、顧客のマシンとアマダグループをつなぐことでマシン稼働率の向上をサポートする。工場における課題の顕在化にもつながり、経営に役立つ。

■仕様

なお、現在、9月17日(土)まで毎週金曜日と土曜日の午前10:00~11:30、午後14:00~15:30までアマダ富士宮テクニカルセンターで実機見学会を開催している。出席希望者は、アマダマシナリー鋼材レーザ営業部(TEL:0463-96-3355)まで。

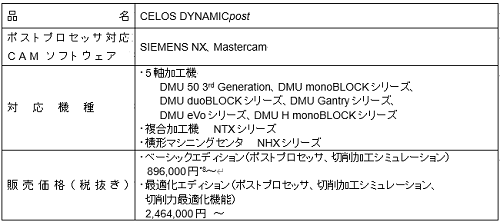

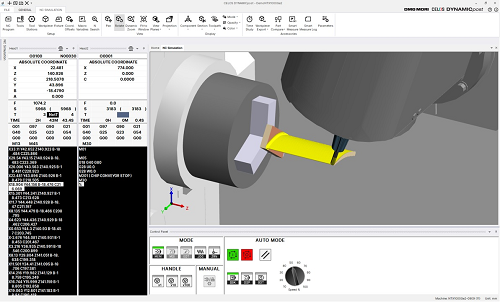

DMG森精機 加工現場のデジタルツインを実現する「CELOS DYNAMICpost」を開発

DMG森精機がこのほどポストプロセッサ、切削加工シミュレーション、切削力最適化機能を1本で使用できるソフトウェア「CELOS DYNAMICpost(セロスダイナミックポスト)」の販売を開始した。

同社によると、近年、製品の多様化により加工ワークの複雑化が進み、複雑形状部品をワンチャッキングで加工できる5軸・複合加工機の需要が増加していることに伴い、加工プログラムの生成にCAMソフトウェアを活用している顧客が増加しているという。

CAMで生成したツールパスはポストプロセッサにより、使用する工作機械の制御装置に適合したNCプログラムに変換する必要がある。工作機械やNC装置の詳細な仕様が十分に反映されていないポストプロセッサを実行すると、NCプログラムの多大な修正作業が発生する。また、修正を行わず、そのまま加工すると機械停止や主軸干渉につながる恐れがある。このため、同社の工作機械に適合するポストプロセッサの準備や、高精度な切削加工シミュレーションを効率良く行いたいという要望が多くあった。

今回開発した「CELOS DYNAMICpost」は、従来、個別に購入が必要であったポストプロセッサ、切削加工シミュレーション、切削力最適化機能の3つの機能を1つに統合したPCソフトウェア。CAMで作成したツールパスをポストプロセッサでNCプログラムに変換後、切削加工シミュレーション機能により加工形状の評価、干渉チェック、加工時間の予測を行い、切削力最適化機能で切削負荷を評価して、加工条件を最適化したNCプログラムを自動で生成する。切削加工シミュレーションには同社のデジタルツイン技術を用いることで、機械構造や軸の加減速、工具交換時間など、同社の工作機械が持つ機能を忠実に再現しており、実際の切削時間や切削力を正確にシミュレーションする。

同社が開発した「CELOS DYNAMICpost」は、同社製工作機械固有の機能を標準サポートしており、機械の性能を最大限に発揮させる信頼性の高いNCプログラムを生成できるため、NCプログラムの修正作業を低減し、プログラム作成から加工開始までの時間を大幅に短縮する。また、「DYNAMICpost」は、試加工をデジタルでシミュレーションすることにより、実機での試加工をゼロにできるため、消費エネルギーの削減にもつながり、持続可能な開発目標(SDGs)にも貢献する製品である。

主な特長

(1)ポストプロセッサ、切削加工シミュレーション、切削力最適化機能を1本のソフトウェアで使用可能

・統一したユーザーインタフェースにより、シームレスなデータ連携と操作を実現

・保守サポートをDMG森精機がワンストップで対応

・ソフトウェア毎の動作確認が不要のため機械納入後すぐに使用可能

(2)工作機械の能力を最大限に発揮する加工を実現

・同社製の工作機械に適合したNCプログラムを生成する専用ポストプロセッサ

+専用機能(アプリケーションチューニングサイクル、クイックMコード)に標準対応

→ アプリケーションチューニングサイクル:荒加工時間を20 %短縮

→ クイックMコード:工具交換時間を20 %短縮

+オペレーターの入力作業を低減する自動入力に対応

(3)正確な生産計画と干渉を回避する安心安全な加工を実現

・NCプログラムの正確な切削加工シミュレーション

+正確なサイクルタイムを予測するタイムスタディ機能

+加工時の干渉を未然に防止する干渉チェック機能

+CAMで作成したプログラムだけでなく、MAPPS対話機能のシミュレーションにも対応

+CADで設計した3Dモデルとシミュレーション切削形状との比較機能

(4)荒加工の切削時間20 %削減と工具破損を抑止

・加工条件を最適に制御する切削力最適化機能

+切削力の制御で加工時間を短縮

+工具への高負荷を抑制し、工具破損を抑止

+切削力のシミュレーション結果をグラフで確認可能

仕様