年別アーカイブ 2014年

無造作淑女

【JIMTOF強化月間】特別トークセッション ゴルフクラブにおける製造技術の進化~「まっすぐ」「遠くへ」飛ばすために~

JIMTOF2014の会期中、様々な併催行事があります。

特別トークセッションとして、今回、『ゴルフクラブにおける製造技術の進化~「まっすぐ」「遠くへ」飛ばすために』というテーマのもと、特別トークセッションが開催されます。

ゴルフは競技人口1千万人、市場規模1千億円という、スポーツの中では突出した地位を誇っています。永遠のテーマは「まっすぐ」「遠くへ」。さらには、「まげる」「止める」の要素も加わります。

このセッションでは、ものづくりへのこだわりを考えるテーマとして、多くの方々に身近なゴルフを取り上げ、ゴルフクラブの基本的な働きや進化してきた最新技術等を、クラブ開発に様々な側面で関わっている方々が解説してくれます。

●コメンテーター

関 雅文氏(PGA公認 A級インストラクター、倶楽部フィッター、ゴルフフィールズ主宰)

村田辰也氏((株)ユニバーサルゴルフ社 代表取締役社長)

金山哲也氏(ミズノ(株) グローバルイクイップメントプロダクト部クラブ開発課 課長)

山梨順一氏(袖ヶ浦フォレスト・レースウェイチーフ・マーケティング・オフィサー)

・司会進行 土屋和彦氏(ゴルフギア紹介番組「ゴルフネットワーク」ほか各種ゴルフ番組に出演>

【演題】ゴルフクラブにおける製造技術の進化~「まっすぐ」「遠くへ」飛ばすために~

【日時】11月3日(月・祝)10:00~11:30

【場所】東京ビッグサイト 会議棟1階 レセプションホールA

【JIMTOF強化月間】セコ・ツールズの一押し製品トップ3はコレだ!

セコ・ツールズ・ジャパンは今回の出展テーマを「SECO Solution(提案)」とし、新製品、一押し製品をJIMTOF2014スペシャルとして紹介。セコ・ツールズの魅力溢れる工具がズラリと並ぶ。

ブース内ではフェースミル主力製品ダブルオクトミルの高送りカッター、ショルダカッタT4-08、防振システムを搭載したステディラインの旋削加工向け製品が新たにラインナップ。なんと約30種類を展開するという。また航空宇宙、発電、自動車産業向けの加工ソリューションやギヤミル工具シリーズ、プルブローチ工具シリーズを展示し、ブース内の大型ビデオウォールでは、動画も見られる。

さて、豊富な工具群の中でも、同社の一押し製品トップ3を紹介しましょう!

さぁ、メモの用意はいい?

コレが一押し製品トップ3だ!

① DOUBLE OCTOMILLTM (ダブルオクトミル)高送りカッター R220.21-0080-ON09-6A

① DOUBLE OCTOMILLTM (ダブルオクトミル)高送りカッター R220.21-0080-ON09-6A

鋼および鋳鉄用途での切り屑除去率を最大化するように設計された、新しいダブルオクトミル高送りカッターを使用することで、生産性を大幅に向上。この新しい高送りフェースミルカッタは、80 ~ 160mm 径から選択可能で、大きな部品の加工において最も利点がある。すべての ダブルオクトミル高送りカッターでは、独自のポケット設計とチップの取り付け溝を使用して最高の精度を実現している。このプロセスでは、切り込み量を浅く、一刃当たりの送り量を高くすることで、切り屑除去率が向上、加工部品数が増加する。機械のスピンドルで軸方向に切削力をかけることで安定性が高まり、振動が低減され、工具寿命が長くなる。

・カッタ:Dc = 80 ~ 160mm

・最大切込み ap = 2mm

・取り付けタイプ: フライスアーバ接続

・チップ:ON..09

・ジオメトリ: M12、M14、MD16

・材種: MP1500、MP2500、

・MK1500、MK2050

②Square T4-08(スクエア・ティーフォー) R220.94-0032-08-5A/R217.94-1616.3-08-2A

②Square T4-08(スクエア・ティーフォー) R220.94-0032-08-5A/R217.94-1616.3-08-2A

新しいSquare T4-08(スクエア・ティーフォー)コンセプトは、高性能とコスト効率の理想的なバランスと強固で信頼性の高いポケットシートと複数のコーナーチップとの組み合わせにより、安定性が最適化され、側面の直角を実現。チップはタンジェンシャル方向に取り付けられ、小径で切り込みが深い用途に必要な強度を提供する。Square T4-08 (スクエア・ティーフォー)は、刃先のリード角でポジティブすくい角を使用することで、スムーズな切削加工を実現する。このカッターは、ほとんどの鋳鉄および鋼用途に加え、より加工が難しい被削材のコンタリング加工への適用にも優れている。

・カッタ: Dc = 16 ~ 63mm

・最大切込み ap = 8mm

・取り付けタイプ: フライスアーバ接続(R220.94‑08) コンビマスター、ストレート、ストレート/ウェルドン(R217.94‑08)

・チップ: LOEX08…

・ジオメトリ: M08、MD08

・材種: MP1500、MP2500、MP3000、MM4500、MK1500、MK2050、T350M、F40M

③GL 接続のある STEADYLINE™ (ステディライン)旋削およびボーリングバー GL32-CNL-20032-16AHD

③GL 接続のある STEADYLINE™ (ステディライン)旋削およびボーリングバー GL32-CNL-20032-16AHD

シェルミルおよびコンビマスターなどのステディラインホルダの発売に続いて、セコ・ツールズは旋削とボーリング用途、および固定ねじ切りと溝加工などの幅広い加工で優れた性能を確保できる旋削ホルダとボーリングホルダを発売する。この製品シリーズでは 6 x D、8 x D、および 10 x D 用のホルダが準備されている。ステディラインフライスホルダと同様に、旋削ホルダおよびボーリングバーは、高い切り屑排出量、ビビリのない滑らかな加工面精度の維持、工具寿命の延長を実現すると同時に、工作機械への負担を削減する。

セコ・ツールズ製品のメリットを同社では、「 従来の工具では不可能だった加工が可能になる」、「 防振による切り屑除去率の向上とより滑らかな仕上げ面」、「容易な取付け工具」、「同じバーで回転および固定加工の両方を実行」、「GL接続の単一ナットのクランプによる、すばやく、簡単で、正確な工具ヘッド交換」と述べている。

もうひとつ、今回のワークショップは、セコ・ツールズ・ジャパン加工技術部マネージャーの大井弘昭氏が機械加工に際して生産効率の向上と安定性を両立できる工具選定、加工工程と切削条件設定の最適化の重要性を提案。今回リニューアルされた「セコ被削材グループ(バージョン2)」の切削条件設定を最新工具の加工事例により紹介してくれます。10月28日が締切なので、申込をされる方は下記より申し込んでね!

■ワークショップ

【日 時】11月1日(土)15:00~16:00 会議室606

【テーマ】セコ・ソリューション(提案)

【オンライン申込】

http://www.secotools.com/ja/JP-Japan/Contact-us/2/2/

【講師】大井弘昭 セコ・ツールズ・ジャパン 加工技術部マネージャー

【JIMTOF強化月間】ジェイテクトは先進性あふれた要素技術・機器を基盤に展開! 新製品は展示販売も開始!

今回のコンセプトテーマは、「JUST そのときの最適を、その先の目でつくります」。

先進性あふれた要素技術・機器を基盤にユーザーの悩みを解決するための最新の設備・システムを提案してくれるんですって。展示する機種は下記の通りになります。

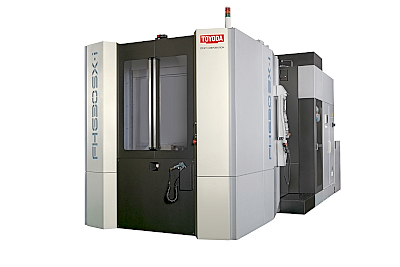

①CNC円筒研削盤「GL32Mi」(新製品)、②運送ロボット「運ぼっと」(新製品)、③CNC円筒研削盤「GL4-SⅢ PREMIUM」(新技術)、④ギヤ スカイビング「e500H-GS」(新技術)、⑤ボート型PLC「TOYOPUC-Plus」(新技術)、⑥CBNカムシャフト研削盤{GC20Mi}(新技術)、⑦SNS円筒研削盤「GL5i」、⑧CNC藩陽円筒研削盤「GE4i」(新製品)、⑨横形マシニングセンタ「FH630SX-i」(新技術)、⑩制御技術コーナー「ビッグデータの活用」。

どれもこれも注目製品ですが、今回、CNC円筒研削盤「GL5i」、横形マシニングセンタFH630SX-i」、横形マシニングセンタ「e500-GS」の3つをさらに詳しく紹介するわね。

CNC円筒研削盤「GL5i」は安定した精度と最速サイクルタイムが実現

加工精度の安定と設備新羅姿勢の進化をコンセプトとしたマシン「GL5i」。

加工精度の安定と設備新羅姿勢の進化をコンセプトとしたマシン「GL5i」。

この開発の背景について同社では、「近年、高い加工精度、高い生産性、操作製・安全性の向上などに対するお客様のニーズがますます高まっています。それらのニーズに応える量産向けの従来機GL4E、GL5Ⅲの後継機として開発しました。高精度技術やサイクルタイム短縮技術はもとより、量産機に望まれる稼働率の向上技術を盛り込んだ量産型円筒研削盤です」とコメント。

気になる設備の特長も、ベッド左右対称構造により、熱によるねじれを50%低減、熱影響を均等化した最適なクーラント経路と断熱用アイソレーションカバーにより熱変位を30%低減、寸法変化をφ5µm→3µmまで低減――という、安定した寸法精度を誇るための熱対策もバッチリ。

また、世界最速CNCスピット尾、TOYOPUC-GC70、定寸側定箇所の削減、駆動金具レスにより、最速サイクルタイムを提案できるんですって。その他の特長は以下のとおり。

●段取替えレス

・自動心間調整装置により、工作物の長さ違いの段取り替え不要(同装置過去17年間で1,400台の納入実績。実績No.1)。

・駆動金型レス両側駆動主軸台により、径違いの段取り替え不要(同主軸台過去10年間で1,000代の納入実績、実績のNo.1)

●切り屑トラブルの解消

・定寸装置のゴミ噛みによる寸法不良ゼロを実現する高清浄度のクーラント装置をオプションで装備可能(従来80ppm→30ppm、*1ppm=1mg/L)

・クーラントタンクの更液周期延長

・クーラントタンクの清掃頻度を低減

・ツーリング・配管内への切り屑堆積の解消

●安心・安全・簡単(操作性・安全性向上-TOYOPUC GC70 CNC装置-)

・CNC表示⇔アイコン化で、多言語の人達が意志疎通可能

・操作画面の8カ国語対応(英、中、独、仏、伊、スペイン、ポーランド、ポルトガル)

・停電検出により、砥石が工作物から後退し砥石を保護

・手動ハンドル操作時、砥石と工作物の干渉領域内では低倍率へ自動切り替、干渉を防止

・初品加工では、干渉領域内の送り速度を自動減速しデバック等確認作業を支援

・手動ハンドル操作時、寸行時の操作方向表示により操作法高違いの防止

注目の新技術① 横形マシニングセンタ「e500H-GS」の高精度&高機能化

新技術搭載マシンも見所ですが、今回、スカイビングに必要な要素技術すべての面で開発に取り組んだジェイテクト。いち早く生産ラインでの量産化を実現しました。その要素技術は、①スカイビング加工用低抵抗工具設計、②高速高精度歯切り生魚(TOYOPUC MC-70

新技術搭載マシンも見所ですが、今回、スカイビングに必要な要素技術すべての面で開発に取り組んだジェイテクト。いち早く生産ラインでの量産化を実現しました。その要素技術は、①スカイビング加工用低抵抗工具設計、②高速高精度歯切り生魚(TOYOPUC MC-70

)、③高速高剛性ワーク軸、④スカイビング加工技術――の4つ。それぞれを独自技術として確立し、ユーザーへの提供を可能にしています。これは要チェックですね。

この高精度化・高機能化を実現する新技術を説明すると、

①高精度化

(1)加工誤差を低減する工具位置補正―――工具再研による歯形形状誤差を歯形形状シミュレーションを用いた工具位置補正により、歯形精度向上-(加工誤差15µm→7µm)

(2)切削抵抗を低減するスカイビング工具設計技術―――工作物・加工機の剛性や切削力などを解析し、低抵抗・高剛性な工具を設計加工面性状が向上し、加工時間約1/2を実現。

②高機能化

ギヤシェーパやブローチなどの専用機では対応できない歯形・歯筋形状加工を、マシニングセンタ加工プログラム変更による軸送り・主軸回転との高速同期制御で対応し、それぞれ10µm以下の加工精度を実現。

(1)歯形形状対応:クラウニング付きの歯形加工が容易に製作可能。

(2)歯すじ形状対応:ねじれ角を故意に製作可能。

注目の新技術② 世界初のリアルタイム熱変異補正機能! ~横形マシニングセンタ 「FH630SX-i」に新機能を追加!~

注目の新技術第二弾は、「リアルタイム熱変位補正機能」。

注目の新技術第二弾は、「リアルタイム熱変位補正機能」。

様々な金属部品加工では、工場内の温度変化や内部発熱などによる機械の熱変異が加工精度に大きな影響がありますね。そのため製造現場では、機械の暖機運転や空調で工場内の温度を安定させるなど、加工精度に影響が出ないように対処したり、加工精度に影響が出た場合、手直しや補正加工を追加で行っています。時は金なりですから、手直しや補正加工で手間を取られるのは避けたいものですよね。そんな現場の悩みから、今回、このリアルタイム熱変位補正機能が生まれました。

同社は開発の背景について、「今回開発したリアルタイム熱変異補正機能は、機械本体とシステムにより熱変異による加工誤差を画期的に低減し、お客様の困りごとである長時間加工での加工精度変化を解決し、ものづくりのグローバル展開においても安心・安定した設備提供を可能とする機能として開発しました」と述べています。この技術は世界ではじめてなんですよ。特許を出願中です。

●リアルタイム熱変異補正機能の概要

・独自の高速演算プログラム、熱変異推定ロジック、位置制御ロジックを開発

・機械各部の実温度データと機械の3Dモデルを基に熱変形をCNC内部で解析

・リアルタイムに加工展熱変異を演算し、位置を制御

・室温20土変化で、加工誤差8.5µm以下を実現(市場の1/2レベル)

●リアルタイム熱変異補正機能による効果

・空調設備のない環境下でも安定した加工精度

・長時間加工でも安定した加工精度

・暖機運転レスでの加工開始が可能

●低熱変異プラットフォームの採用

・CAE解析を活用したコラム部の熱容量バランスを考えた最適化設計により、長時間加工や大きな室温変化でも加工精度を維持

・従来機に比べ、機械全体のZ軸方向の変位を約30%低減(室温20℃化時)。

他にも対話型プログラミングシステム「TAPROS-i」も注目だ。

マシニングセンタのNCプログラム作成は、図面を元にプログラム言語を使い作成するが、プログラム作成では、加工に関わる工具情報、工具の回転数、送り速度など加工条件を設定する必要があり、作成に時間を要してしまう。また、作成者のレベルによって加工プログラムの内容に差が生じてしまう問題もある。このような背景を受け、同社では、「高品質の加工プログラムを誰でも単純操作で簡単に作成できる対話プログラミングをコンセプトに、NCプログラミングの画期的な効率向上を目的とし開発しました」とコメントしている。

今回のJIMTOFでは、ジェイテクトの新技術に目が離せません!

なお、会期中、併催行事として国際工作機械技術者会議が開催されます。

研削加工は機械加工の最終工程として、高い加工精度と面品位が求められますが、今回、同社の吉見隆行 研究開発本部 先端プロセス研究部 室長の講演では、加工中における工作物のたわみ量を推定して加工時間を短縮する技術と、研削焼けを非破壊で定量的に検出する技術について述べてくれます。

■国際工作機械技術者会議:テクニカルセッション3 一般講演

【日 時】11月1日(土)16:25~17:00 会議棟 レセプションホールA

【テーマ】検索加工における最適送り制御と研削焼け検出技術」

吉見隆行 ジェイテクト 研究開発本部 先端プロセス研究部 室長

【JIMTOF強化月間】JIMTOF Food Festival開催ですって!

今回のJIMTOFでは、東・西ホール屋外にて「JIMTOF Food Festival」が開催されます。

これは、「J・I・M・T・F」の各アルファベットにメニューテーマをもたせ、各所でバラエティーに富んだメニューを提供するという企画。

●メニューイメージ

JAPANESE STYLE ~和風メニュー~

メニュー例:焼きそば、唐揚げ、たこ焼き、お好み焼きets

INTERNATIONAL ~ワールドメニュー~

メニュー例:カレー、中華、イタリアン、ハワイアンets

MEAT DISH ~各種肉料理~

メニュー例:ビーフステーキ、ケバブ、豚しゃぶets

TOKYO BIGSIGHT SELECT ~ビッグサイトセレクトメニュー~

メニュー例:オリジナルメニュー

ORIENTAL ~アジア、エスニック~

メニュー例:インドカレー、ガバオ、チキンライスets

CAFÉ STYLE ~コーヒー、紅茶、クレープets~

どれをとってもやっぱり、カレーは王道ですね。

ビッグサイトで食べるカレーは美味しい。

さぁて、何を食べようかしらね。

仕事が終わったら唐揚げとハイボールも良い組合せよね(●∀●)

ああん、迷っちゃうわねぇ☆

【JIMTOF強化月間】ジーベックテクノロジーは、完全自動化を達成したXEBEC自動調整スリーブを発表! バリ取り・研磨自動化用ツールを展示!

ジーベックといえば、バリ取りの自動化という画期的なツールを提案している企業ですが、最近は特に加速度的に注目されている企業でもあるんです。そんな同社の主な見どころをご紹介しましょう。

まずは、新製品の発表があります!

XEBECブラシ表面用オプションツール「XEBEC自動調整スリーブ」を発表します!

この製品の特長は、①工具長補正不要、チョコ停ゼロ⇒ 人為的障壁や人手によるバラつきの原因であった手動での工具長補正を不要にするから工具管理負担やリスクを解消。また夜間無人加工も可能、②最適加工条件を維持、品質安定⇒ 機内に装着したまま、切込み量・線材突出し量を最後まで一定に保つことができるため、品質・ツール寿命の安定化に貢献。

主な出展内容

●バリ取り・研磨自動化用ツール

・表面・エッジのバリ取り・研磨に『XEBECブラシ 表面用』

・内径や交差穴部等、困難な穴バリに『XEBECブラシ 内径・交差穴用』

・ビビリを抑制し高品質のポイント加工を可能にする 『XEBECストーン 弾性シャフトタイプ』

・400mmを超える深穴にも対応『XEBECブラシ 内径・交差穴用 深穴ロングシャンク』

・金型研磨用セラミック砥石『XEBECマイスターフィニッシュ』

今回は、自動車・航空機・発電・医療等、各産業における最新の採用事例や実際のワークを展示し、加工方法のご提案をしてくれる。「ブースでもバリ取り相談コーナーを設けておりますので、お気軽にご活用ください」とのこと。

同社では「いつも展示会に行くが、人が多くて詳しい話を聞けない」、「困っている案件があるのでゆっくりスタッフと話がしたい」の要望に応えて事前のアポイントを受け付けている。日程は下記の通り。

10月30日(木)、11月3日(月)、11月4日(火)の3日間

≪商談開始時間≫9:00~16:30 30分単位

(申し込みが多数の場合、希望の時間で設定ができない可能性がある)。

TEL:03-3239-3481 FAX:03-5211-8964

Mail:info@xebec-tech.co.jp

(メールでお申し込みの際は、必ずご連絡先を明記)

バリ取りの自動化に成功した事例をストーリー仕立てにして紹介し、様々なユーザーの改善事例を体感できるワークショップも聴き所のひとつ。バリ取り自動化への第一歩を踏み出すきっかけになる内容とのこと。ここでしか聞けないノウハウや自動化成功のコツなどを知るチャンスです。

■ワークショップ

【日 時】

①10月31(金)15:00~16:00 会議室608

②11月2日(日)15:00~16:00 会議室605

【テーマ】ジーベックバリ取り・研磨自動化セミナー:セラミックファイバー製XEBECツールによるバリ取り・研磨自動化とメリット最大化ノウハウ

【JIMTOF強化月間】北川鉄工所ならではの円テーブルの数々! ユーザーの声に応える豊富な製品群!

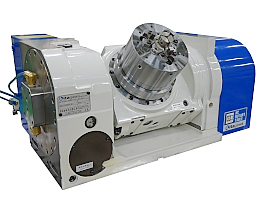

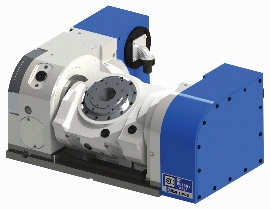

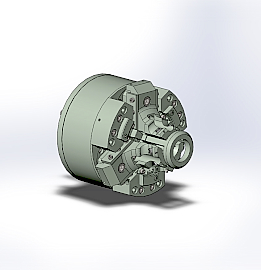

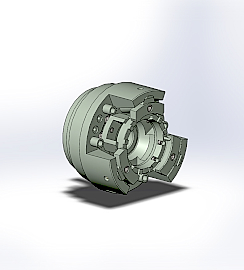

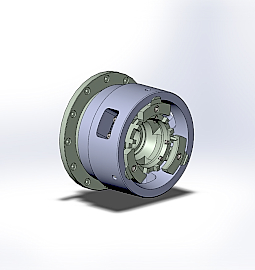

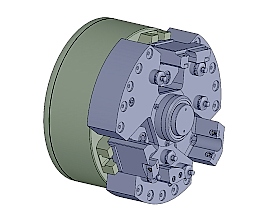

北川鉄工所のブースの特長はなんといっても豊富な品揃え。超コンパクト、高速割出、省メンテナンスなど製造現場のニーズに合わせたNC円テーブルや、チャックを展示。さらに、KITAGAWAならではの総合力を活かした“ライン構成”の提案してくれます。

同社のブースで注目して欲しい製品は以下のとおり。

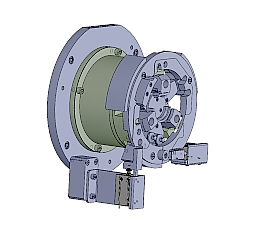

●傾斜NC円テーブル TT150

●傾斜NC円テーブル TT150

エアクランプ仕様でありながら、高いクランプトルクを誇る。

また、テーブル高さを抑えたことにより、30番小型マシニングセンタ(100mmハイコラム)の搭載に適している。

さらに油圧4ポート・空圧1ポートの内蔵ロータリージョイント又はストローク10mmまで対応可能な外部シリンダが取り付け可能である。 ●超コンパクトNC円テーブル CK160

●超コンパクトNC円テーブル CK160

本機は胴厚(テーブル高さ)が同サイズNC円テーブルの中で世界最薄99mmのNC円テーブルである。加工エリアが大幅に拡大し、トラニオン仕様に最適である。

また7ポート対応(空圧/油圧)のブロックレス構造ロータリージョイント内蔵により横置きも可能である。

さらに30番省スペース機に干渉なく搭載可能であり、工場スペースの有効活用などの付加価値を提供する。

●省メンテナンス傾斜NC円テーブル RKT180

●省メンテナンス傾斜NC円テーブル RKT180

ローラーギヤ・カム減速機を採用し経年劣化によるバックラッシ調整が無い為、長期間の省メンテナンスを実現している。

またブレーキ仕様により、汎用性が高く、省スペースに優れている傾斜NC円テーブルである。 ●高速割出NC円テーブルブレーキ仕様 RK200LA

●高速割出NC円テーブルブレーキ仕様 RK200LA

時定数短縮、最高回転数アップにより割出時間短縮が可能となり高速割出を実現した。

またローラーギヤ・カム機構採用により、精度劣化がないため、長期間の省メンテナンスを実現した。

縦横兼用であり、テールスピンドル用供給口及びエアブレーキ搭載により汎用性が高くなりユリカゴ仕様にも対応している。

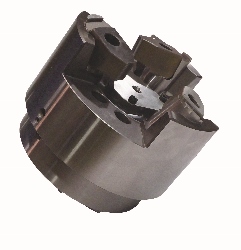

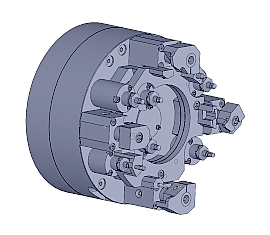

さらに30番小型マシニングセンタに搭載可能で省スペースに優れている。 ●旋回式プルロックチャック 旋回PU

●旋回式プルロックチャック 旋回PU

本機はアンクランプ位置において、マスタジョーが旋回しジョーが外側に開くので、口元の外周部が把握外径より大きなワークを飛越して高精度に把握が出来ることが大きな特徴である。

また、直進、旋回の2動作をシングルシリンダの押し引きのみで実現した。

さらにアンクランプ状態の位置でマスタジョーの軸中心で旋回するのでジョーの飛び出し量が少ない。

サンプルワークAを加工するためのライン構成の提案

■荒加工工程 PW-086

特殊仕様のパワーウィングチャックである。

通常の直接着座がとれない様な素材ロケート面でも間接着座で確実に密着させて、自動化を実現している。

■中仕上加工工程 HGPB59

特殊仕様のプルロックチャックである。

ワークを飲み込ませることとマスタジョーの軽量化で高速回転の影響を受けにくいチャックとなっている。

■仕上加工工程 HGPB60

特殊仕様の全周プルロックチャックである。

リング状のバックアップで遠心力による把握力低下を軽減することと、最終仕上げ用に低歪み把握で高速回転を実現している。

サンプルワークBを加工するためのライン構成の提案

■荒加工工程 PW-12SC

特殊仕様のパワーウィングチャックである。

異形状の外周部をしっかり把握し、切削条件の向上を図ると共に、加工基準となるワーク中心穴をスプリングセンタにより、鋳造・鋳造工程で発生しやすい型ズレによる加工不良を防ぐ。

また、断続加工部にはワークサポートを配置する事により品質面も大幅に改善。

■穴開け・フライス加工工程 PLS08

特殊仕様のプルロックワークグリッパである。

プルロックチャックの特長である引込みチャッキングによる端面精度の向上だけではなく、薄物ワークの加工に発生しやすい加工部のビビリ目改善には、ビビリ発生箇所直下にワークサポートを配置した事により、加工品質が大幅に向上した、ワーク専用に設計されたステーショナリーチャック治具である。

■仕上加工工程 FG30

4つ爪の特殊フィンガーチャックである。

従来では表裏をそれぞれ別の工程で加工され、前加工で加工されたピン穴2ヵ所を基準とした把握により、裏と表の加工面の同時加工が可能となりタクトタイムのばらつきと同軸度の確保が難しかった工程が大幅に改善した。

【JIMTOF強化月間】オークマは、幾何誤差補正機能「ファイブチューニング」を複合加工機で初めて搭載! 生産性に役立つ14台をズラリと展示! 新世代知能化CNC「OSP suite」もデビューする!

独自の知能化技術が特長のオークマ。

今回、幾何誤差補正機能「ファイブチューニング」を複合加工機で初めて搭載し、更に高精度な5軸加工を実現する「MULTUS Uシリーズ」や国内初展示となる大型5軸制御横形マシニングセンタ

「MU-10000H」など生産性向上に役立つ14台を出品。

さらに機械コントローラから”モノづくり”コントローラへと進化した新世代知能化CNC「OSP suite」がデビュー!

精度向上や加工時間短縮につながる独自の「知能化技術」と、加工現場から発想した知能化・情報アプリ「suiteアプリ」、好みの操作画面にカスタマイズできる「suiteタッチ」の新操作感覚を体感できるチャンスもあります!

なお、同社は、JIMTOFの会期中、工作機械関連のソフトウェア・ワークショップ「最新CNCと計測技術でものづくりを革新」(無料)で講演します。オークマさんといえば、知能化技術に特長があります。同社の最新技術について知るチャンスでしょう!

■ワークショップ

【日 時】10月31(土)14:20~14:50 会議棟1階 101号

【テーマ】自社最新IT化工場で活用する機電情報知融合CNC

【JIMTOF強化月間】イワタツールは「分かる人には分かる」工具を展開! 前回好評だった“秘密の小部屋”も拡大!

独自性溢れるイワタツールでは、前回好評だった通称「秘密の部屋」の拡大を予定している。展示品は基礎開発を行い、これから市場投入に向ける製品。「一人でも多くのお客様の意見を頂戴し、その上で優先的に製品化の検討を行いたい」という同社の開発姿勢が前面に出ている企画でもある。なお、これらの製品は試作品としての出荷対応は可能なので、加工に悩みを持つ方は足を運んで欲しい。この秘密の部屋は、加工現場で活躍する方々と、新しい困難な加工についての意見交換を目的としているので、部屋に入る方には所属や目的を申告することが必要になる。

他にも同社がこれまで取り組んだ様々な加工や事例、解説をQ&A方式でブースの様々な場所に掲載・展示予定。またトグロンハードシリーズを中心とした当社の標準品のPRを行う。

ブース内では碌々産業㈱の加工機MEGA SS-600にてトグロン®ハードロングドリルを使用し、SKD11 HRC60の焼入れ鋼にφ1mm深さ30mm以上の貫通穴加工を行う。更に同加工機にてGPドリルを使用し、ステンレス鋼へφ1mm深さ4mm超高速穴加工を行う。

また、ブースにて様々なプレゼンテーションを随時行う。

これは絶対見て欲しい! イワタツールの技術

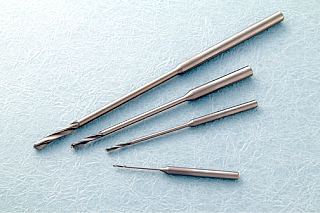

①HRC40~72の焼入れ鋼深穴加工用工具「トグロン®ハードロングドリル」

①HRC40~72の焼入れ鋼深穴加工用工具「トグロン®ハードロングドリル」

焼入れ鋼に直接穴をあけることができ、金型のエジェクタピン穴加工をはじめ、ワイヤ放電加工のスタート穴、部品加工においても精度向上や工程短縮が可能になる。刃径φ0.8~6.0 20D以上の貫通穴加工が可能。サイズ追加:計53サイズ。

②超高速加工ドリル「GPドリル」(国際特許出願中)

例えばS50Cに直径1mm、深さ4mmで1穴0.25秒の穴加工を回転数32,000min-1、 送り速度3200mm/revで20,000穴以上の加工ができる。刃径φ0.3~3.0 有効溝長5Dショート10Dレギュラーの合計222サイズ。鉄系材料に、超高速加工と長寿命を両立。ステンレス鋼やHRC40までの調質鋼に安定した高速加工を実現した。またJIMTOF会場において、さらに高速の穴あけ加工実演に挑戦する。

■注目ポイント! この二年間で何が進化したか

■注目ポイント! この二年間で何が進化したか

PCD・CBNφ0.1~2mm程度のドリルの小径工具の生産体制を確立した。トグロンシリーズの形状を適用し、超難削材加工向け切削工具を開発。また、既存製品は継続的な改善を行っている。面粗度、振れ精度の向上、形状、素材選定、熱処理の最適化など、寿命が向上し、安定な加工が可能な製品へ進化させている。

■ワークショップ

【日 時】11月1(土)13:00~14:00 会議室606

【テーマ】高硬度材、穴あけによる金型製作工程短縮、PCD、CBN,小径工具について

*岩田昌尚社長は会期中の併催行事「学生のためのものづくり業界紹介セミナー」で、11月3日、10:00~12:00まで、会議棟6F607会議室にて、講演②「工具の最新技術と業界紹介」で講演する。

【JIMTOF強化月間】黒田精工は製造現場のニーズに合わせて開発した製品群! ジャストスペックのマシンや、工程削減のための工夫がなされている!

写真=GS-30HL

今回のJIMTOFでは、黒田精工ならではの様々な工夫を盛り込んだマシンの数々が展示される。黒田精工のブースに足を運んだら、ぜひ、この三つの製品に注目してもらいたい。

小型成形平面研削盤「GS-30HL」

高精度化・省スペース化・自動化という市場ニーズの中、大柄な高級機では価格・スペースに満足いかず、小型廉価機では精度・機能に不満という顧客のニーズに合わせてジャストサイズ、ジャストスペックの機械を開発している。

製品特長は、既に発売後に高い評価を得たGS-45シリーズの機能を継承し床所要面積を23%削減。さらにコネクター型などの小物加工に特化し、チャックサイズを300×150とし取り回しやタッチパネル式操作パネルの採用により操作性の向上も図った。

◇主な仕様

・チャック寸法 300×150

・左右自動・上下自動切込み

・主軸インバーター1.5KW

CNC小型ハイレシプロ研削盤

高効率、高精度、省スペースのNC機。1200往復/minのハイスピードテーブル15000回転/minの主軸ビルトインモータ採用。左右1000mm×奥行1500mmの所要スペース。

製品特長は、小物加工に特化し、50mmストロークでの最高速を実現し、分解能0.05μmのスケールフィードバック機構の採用や主軸の熱膨張対策を施し高精度を実現。

◇主な仕様

・チャックサイズ130×75mm

・2軸CNC制御

・50mm高速シャトルテーブル

全自動研削加工・計測システム

機上計測を可能にする事で高価なNC機を導入せずに、ワークセット⇒加工⇒計測⇒追加工が全自動となり「誰でも、簡単に、安定した精度確保」が可能となり工数削減も実現。

製品特長は、定評のあるGS-PFⅡシリーズに自動計測機能搭載。研削加工をしながら最終平面度検査が可能。

◇主な仕様

・チャックサイズ600×400mm

・テーブル上自動ドレス

・対話式液晶タッチパネル操作画面

・主軸インバーター

【JIMTOF強化月間】削りのOKKは高能率高性能な重切削を見せつける! 参考出展機にも注目!

OKKといえば削りのOKK! がイメージにありますね。

今回も重切削に強いマシンをバンバン出展します。

OKKの展示ブースの見所と詳し~い出展機種は以下のとおり。ぜひ、OKKのブースに立ち寄る方は、メモの準備をしていってね☆

①横形マシニングセンタRシリーズ MCH5000Rと、立形マシニングセンタRシリーズ VM660R

高剛性・高切削能力を活かした鉄材の重切削加工を実演。また、主軸低速回転域の剛性を、さらにUPする可変予圧主軸を提案(参考出品)する。グラインディングセンタGC53Rには、大画面を採用し操作性を向上させた新操作盤を搭載する。

②VC-X500L

5軸加工に加えて旋削加工を可能にし、「幾何誤差補正機能」も装着し、幾何誤差(回転軸の傾きや位置ズレ)の補正を自動で行い、5軸割出し加工をより高精度に,同時5軸加工をより高品位に行うことができる。

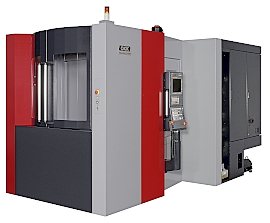

③HMC500

HMC400の上位機でクラス最大級の高速性、高トルクMS主軸、ワークサイズを実現し生産性を向上させている。横形マシニングセンタ(仮称)X451は、テーブル固定型の量産加工機として高速性の強化、必要十分な加工能力、万全な切り屑処理、省スペース化を確実に具現化した、コンセプトマシン(参考出展機)。

注目の出展機種

①横形マシニングセンタ MCH5000R

①横形マシニングセンタ MCH5000R

伝統のマザーマシン復活として、高剛性・重切削性能のRシリーズに横形マシニングセンタのMCH5000Rを開発した。同社の横形マシニングセンタの主力機種HMシリーズと同じ機械形態を採用し、従来機から大幅な仕様の見直しを行い、主軸は標準仕様のギヤ3段駆動により最大トルク1251Nmの性能を発揮して安定した重切削高能率な加工を可能にしている。 ②立形マシニングセンタ VM660R

②立形マシニングセンタ VM660R

高剛性・重切削性能のRシリーズに、新たに立形マシニングセンタ3桁シリーズとしてVM660Rを追加した。この3桁シリーズは伝統のMCVシリーズの高剛性・重切削性能を継承しており、主軸は標準仕様のギヤ3段駆動により最大トルク1195Nmの性能を発揮して安定した重切削高能率な加工を可能にした。 ③5軸制御立形マシニングセンタ VC-X500L

③5軸制御立形マシニングセンタ VC-X500L

旋削仕様機VC-X350Lは好評を得ており、シリーズ拡充と対象ワーク拡大のため、上位機としてVC-X500Lを開発したマシン。新鋭機VC-X500をベースにDD方式円テーブルを搭載し、母体機の特長である剛性、スピード、コンパクトはそのままに、最大1000min-1の円テーブルと新開発主軸クランプ機構の採用など旋削機能を付加して、更にパフォーマンスを向上させている。 ④横形マシニングセンタ HMC500

④横形マシニングセンタ HMC500

量産部品加工市場では、コスト削減が重要課題であり、加工機に求められる要求も高まっています。優れた高速性能により非切削時間の短縮を実現し、高能率性、コストパフォーマンスに優れた「横形マシニングセンタ HMC500 」を新たに開発した。FEM解析により移動体構造・質量を最適化し、早送り速度63m/min・最大送り加速度1Gおよび工具交換時間(C to C)2.9秒とクラス最大級の高速性を実現することで、非切削時間を従来機に比べ30%短縮し、生産性を向上させた。環境への負荷低減として、LED照明採用による省エネやエコスリープ機能により待機時の消費電力を35%削減した。

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」