ニュース

DMG森精機 新卒初任給を引き上げ

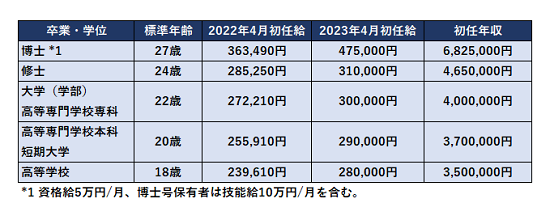

DMG森精機がこのほど、2023年4月より、新卒初任給引上げを実施すると発表した。新卒初任給の大幅改定は2019年以来4年ぶりで、2023年4月入社の新入社員に対して、博士課程卒は363,490円から475,000円へ、修士課程卒は285,250円から310,000円へ、学部・高等専門学校専科卒は272,210円から300,000円へ引上げる。なお、2022年4月の給与改定にて、短期大学・高等専門学校本科卒は213,530円から255,910円へ、高等学校卒は、184,190円から239,610円に引上げていたが、今回さらに短期大学・高等専門学校本科卒は290,000円に、高等学校卒は280,000円に引き上げる。

これにより、賞与を含めた初任年収は、博士課程卒6,825,000円、修士課程卒4,650,000円、学部・高等専門学校専科卒4,000,000円、短期大学・高等専門学校本科卒3,700,000円、高等学校卒3,500,000円になる見込み。また、新卒以外の従業員の給与は、新卒初任給の水準に合わせて2022年7月より改定済みで、高度な人材を確保することで、激動する外部環境に適切に対応できる企業として成長を続けていく方針。

同社では、「現在、様々な言語・国籍・性別・専門分野を持つ約12,000名の社員が、日本・ドイツ・アメリカ・イタリア・ポーランド・中国など43ヵ国で働いており、世界中のあらゆる地域・業種・規模の個別の顧客に対して最適なソリューションを提供するため、社員に求められるスキルや知識は一層高度化している。」としており、学部・高等専門学校専科・高等専門学校本科・短期大学・高等学校卒に加えて、かねてより力を入れている博士課程・修士課程卒、さらに海外大学の卒業者や通年・キャリア採用など、採用においても多様化が進んでいることを背景に、月給や賞与単位ではなく、年収ベースで世界各国の給与と比較して適正化を図っている。従業員の給与改定を実施するとともに、今回日本における初任給および年収を国際標準の賃金水準に改定するに至った。

「JIMTOF2022 第31回日本国際工作機械見本市」講演会やセミナーが決定

世界最大級の工作機械見本市「JIMTOF(ジムトフ)2022(第31回日本国際工作機械見本市)」(主催:日本工作機械工業会/東京ビッグサイト)が、11月8日(火)から11月13日(日)までの6日間、東京ビッグサイトにて開催されるにあたり、このほど講演会やセミナーが決定した。

世界最大級の工作機械見本市「JIMTOF(ジムトフ)2022(第31回日本国際工作機械見本市)」(主催:日本工作機械工業会/東京ビッグサイト)が、11月8日(火)から11月13日(日)までの6日間、東京ビッグサイトにて開催されるにあたり、このほど講演会やセミナーが決定した。

JIMTOF2022は、約1,000社に及ぶ出展者数、会場には東京ビッグサイト全館を利用し、総展示場面積118,540㎡と、過去最大規模での開催が予定されている世界最大級の国際技術ショー。今回は、特別企画として「Additive(アディティブ) Manufacturing(マニュファクチュアリグ)エリア in JIMTOF2022」が南展示棟に新設される。

⚫ 事前入場登録

公式WEBサイト(www.jimtof.org)において、9月1日(木)より受付を開始。

⚫ Additive Manufacturing(AM)エリアの新設

今回のJIMTOF2022では、特別企画として注目されているAM/3D プリンティング関連製品・技術を一堂に会するエリアを南展示棟内に設置。Additive Manufacturingは成長が見込まれる注目トレンドであり、部品点数の削減・リードタイムの短縮・多品種少量生産を可能にする、製造業における革新的技術として、ニーズが多様化する工作機械業界でも注目が高まっている。エリア内には、出展者による『展示エリア』に加え、『特設セミナー会場』も設置。特設セミナー会場では、AM/3D プリンティングに関する15本以上の講演や、出展者による出展者ワークショップが実施される。

⚫ 基調講演、特別講演

開催初日の11月8日(火)には、「カーボンニュートラル時代の可能性を拓くものづくり」と題し、プライムアースEVエナジー(株) 代表取締役社長 岡田政道 氏が基調講演を行う。さらに、11月10日(木)には、兵庫県立大学情報科学研究科 准教授 五十部孝典 氏が登壇し、「6G時代に求められる暗号技術の開発と今後の展望」と題して特別講演を行う。同じく特別講演として、11月11日(金)には、東京大学 生産技術研究所 革新的シミュレーション研究センター 教授 センター長の加藤千幸 氏が「『富岳』の時代のシミュレーションとものづくり~大規模な数値流体解析の現況と将来展望~」と題した特別講演を行う。

⚫ 企画展示

今回のJIMTOF2022 の企画展示は、業界をリードする工作機械メーカーの先端的な取り組みと技術を紹介し、ミライのものづくり工場を探求していく。また、そこで造られた

最新鋭の工作機械が生み出す日本発のシェアTOP プロダクトも横断的に展示して、「ものづくりのミライ」への道標を示す。

⚫ 特別展示

JIMTOF2022では、会期中、世界の航空機産業の一翼を担うIHIのジェットエンジン技術の特別展示を行う。一つ一つのエンジンに、歴史と伝統に裏付けられた、その高い技術力

が活かされている。

⚫ デジタルコンテンツ

なお、JIMTOF2022 においては、デジタルコンテンツを充実させており、事前や事後の情報収集が可能な「オンラインカタログ」をはじめ、出展者によるWEB セミナーや紹介動画を公開する「出展者オンラインチャンネル」、より効率的な商談が可能な「マッチングシス

テム」等も提供する。

オーエスジー 一部製品 価格改定

オーエスジーが、コロナ禍におけるサプライチェーンの混乱や、原材料費の高騰をはじめ、電気、燃料、副資材や物流費の物価上昇傾向の強まりを受け、今後もより厳しく不透明な展開が続くものと推測することから、製品品質の安定供給とサービスの維持・向上のため下記のとおり価格改定を実施する。

■対象製品

超硬ドリル 10%

超硬エンドミル 10%

ゲージ 10%

その他 3~10%

■実施時期

2022年11月14日受注分より(上記対象の特殊品、修正品は都度見積もり)

日立建機 クラウド型転圧管理ソリューション「Solution Linkage Compactor」の提供を開始

日立建機がこのほど、土工用振動ローラZC120S-6(2022年6月発売開始)の後付け可能オプションとして、クラウド型転圧管理ソリューション「Solution Linkage Compactor(ソリューション リンケージ コンパクター)」を開発した。このサービスによって、リアルタイムに転圧状況の記録が可能となり、これまで人が行っていた転圧回数や施工管理の記録と確認の業務が省略できるため、作業の効率化や工期の短縮、オペレータの負担軽減に寄与する。

サービスは2022年9月より、国内市場向けに提供を開始する。販売価格は、初期費用が218万円(税抜き)、アプリ利用料が4万円/月(税抜き)。

GNSSアンテナを用いて記録した土工用振動ローラの走行軌跡がクラウド上にアップロードされるため、「オペレータ向けアプリ」と「管理者向けアプリ」のそれぞれで、リアルタイムに転圧の施工状況の記録と管理が可能。これにより、従来、人が行っていた転圧回数の管理や施工後の確認業務を省略することができ、施工の品質を確保したまま、作業の効率化や工期の短縮、オペレータの負担軽減に寄与する。

2022年7月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2022年7月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 380.1億円(105%)、耐摩耗工具 32.9億円(103%)、総合計 421.8億円(106%)。

■ドリル生産額

特殊鋼工具 15.3億円(112%)、超硬工具 41.3億円(117%)、ダイヤ・CBN 0.9億円(96%)、総合計 57.5億円(115%)。

■エンドミル生産額

特殊鋼工具 5.1億円(128%)、超硬工具 40.2億円(104%)、ダイヤ・CBN 1.2億円(95%)、総合計 46.5億円(106%)。

■カッタ生産額

特殊鋼工具 0.7億円(125%)、超硬工具 5.6億円(103%)、ダイヤ・CBN 0.5億円(77%)、総合計 6.9億円(102%)。

■ギヤカッタ生産額

総合計 6.9億円(96%)。

■ブローチ生産額

総合計 7.3億円(94%)。

■ねじ加工工具生産額

特殊鋼工具 32.5億円(104%)、超硬工具 4億円(135%)、総合計 36.5億円(106%)。

■バイト生産額

特殊鋼工具 0.3億円(92%)、超硬工具 9.4億円(111%)、総合計 9.6億円(111%)。

■リーマ生産額

特殊鋼工具 1.4億円(108%)、超硬工具 2.3億円(87%)、総合計 3.7億円(94%)。

■鋸刃カッタ生産額

特殊鋼工具 1.4億円(119%)、超硬工具 0.6億円(105%)、総合計 2.1億円(114%)。

■インサート生産額

超硬工具 150.4億円(104%)、ダイヤ・CBN 21.4億円(100%)、総合計 171.7億円(104%)。

■ボディ関係生産額

総合計 16.9億円(104%)。

■超硬合金生産額

切削用 149.8億円(100%)、耐摩耐触用 16.2億円(104%)、総合計 168.1億円(100%)。

日本建設機械工業会 2022年7月度建設機械出荷金額まとまる

日本建設機械工業会がこのほどまとめた2022年度建設機械出荷金額は次のとおり。

7月の建設機械出荷金額は、内需は8.9%増加の836億円、外需は16.7%増加の1,795億円となった。その結果、内需は2カ月振りの増加、外需は21カ月連続の増加となった。総合計では14.1%増加の2,630億円となり、21カ月連続の増加となった。

内需について機種別に見ると、トラクタ13.0%増加の89億円、油圧ショベル14.2%増加の271億円、建設用クレーン15.9%増加の144億円、油圧ブレーカ・圧砕機13.4%増加の21億円、その他建設機械17.6%増加の64億円の5機種と補給部品4.4%増加の111億円が増加し、内需全体では8.9%の増加となった。

外需について機種別に見ると、トラクタ13.1%増加の209億円、油圧ショベル17.6%増加の670億円、ミニショベル9.0%増加の328億円、建設用クレーン8.6%増加の49億円、道路機械27.4%増加の30億円、基礎機械8.1%増加の4億円、油圧ブレーカ・圧砕機1.8%増加の10億円、その他建設機械4.1%増加の225億円の8機種と補給部品46.8%増加の271億円が増加した。

地域別に見ると、北米が19カ月連続で増加、アジアが17カ月連続で増加するなど全9地域中4地域で増加し、外需全体では16.7%の増加となった。(増減は前年同月比)

【レポート】INTERMOLD名古屋でみた注目企業5社の動向

芝浦機械は、3次元形状の金型を高精度化する補正技術を用いた「UVM-450(H)」を展示していた。このマシンは、環境変動を強化するために構造体恒温化システムを採用している。さらに、高精度位置決めを実現し、振動を抑えるために内部構造も強化したマシンである。機械精度安定性と工具輪郭誤差の自動補正技術により、より精度の高い形状加工を実現するうえ、工具仕様本数も削減できるという、製造現場の経済力効果を高めるマシンだった。

芝浦機械は、3次元形状の金型を高精度化する補正技術を用いた「UVM-450(H)」を展示していた。このマシンは、環境変動を強化するために構造体恒温化システムを採用している。さらに、高精度位置決めを実現し、振動を抑えるために内部構造も強化したマシンである。機械精度安定性と工具輪郭誤差の自動補正技術により、より精度の高い形状加工を実現するうえ、工具仕様本数も削減できるという、製造現場の経済力効果を高めるマシンだった。

ダイジェット工業は、「ミラーボールBNM-TS形」インサートにコーティング〝DH102〟を採用してサイズを拡張したとPR。切れ刃の強度アップにより、中仕上げ領域もカバーでき、高硬度材の安定加工が可能になった。また、中心部の切りくずポケットの形状も改良し、切りくずの排出性を向上させ、ネガ刃形の採用により、60HRCを超える高硬度材の加工でも長寿命を実現する。

ダイジェット工業は、「ミラーボールBNM-TS形」インサートにコーティング〝DH102〟を採用してサイズを拡張したとPR。切れ刃の強度アップにより、中仕上げ領域もカバーでき、高硬度材の安定加工が可能になった。また、中心部の切りくずポケットの形状も改良し、切りくずの排出性を向上させ、ネガ刃形の採用により、60HRCを超える高硬度材の加工でも長寿命を実現する。

〝「つくる」の先をつくる〟というキャッチコピーでお馴染みの日進工具は、新製品の焼きばめチャック対応ショートシャンクタイプの無限コートプレミアムPlus高硬度鋼高精度加工用4枚刃ロングネックラジアスエンドミル「MHRSH430RSF」を展示していた。耐酸化性・耐摩耗性が高く、60HRC以上の被削材に効果を発揮し、45~60HRCでも無限コーティングプレミアムと同等の性能を発揮するという。サイズもφ0.1×R0.01~φ2×R0.5 全131サイズ。

〝「つくる」の先をつくる〟というキャッチコピーでお馴染みの日進工具は、新製品の焼きばめチャック対応ショートシャンクタイプの無限コートプレミアムPlus高硬度鋼高精度加工用4枚刃ロングネックラジアスエンドミル「MHRSH430RSF」を展示していた。耐酸化性・耐摩耗性が高く、60HRC以上の被削材に効果を発揮し、45~60HRCでも無限コーティングプレミアムと同等の性能を発揮するという。サイズもφ0.1×R0.01~φ2×R0.5 全131サイズ。

量産加工の全数検査の効率化を提案していたブルーム-ノボテスト。省人化、自動化に貢献するDIGILOG技術搭載のレーザ測定システムに注目が集まった。自動測定による大幅な生産時間短縮に加え、不良最小化が実現するこの製品の特長は、あらゆるタイプ、形状、材質の工具測定とモニタリングが実現する。全ての回転工具を非接触測定し、しかも工具刃先にて秒間の測定値を取得するうえ、クーラント環境下でも測定の信頼性を確保している。

量産加工の全数検査の効率化を提案していたブルーム-ノボテスト。省人化、自動化に貢献するDIGILOG技術搭載のレーザ測定システムに注目が集まった。自動測定による大幅な生産時間短縮に加え、不良最小化が実現するこの製品の特長は、あらゆるタイプ、形状、材質の工具測定とモニタリングが実現する。全ての回転工具を非接触測定し、しかも工具刃先にて秒間の測定値を取得するうえ、クーラント環境下でも測定の信頼性を確保している。

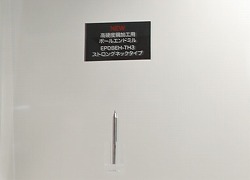

MOLDINOは、さらなる金型加工の高精度・安定加工の実現に向けて剛性にこだわった最短首下長をラインナップに追加。新製品として「エポックディープボールエボリューションハード-TH3」を展示していた。特長は従来よりも太く短い首下形状。ユーザーから「小径エンドミルは折損リスクがあるため首下長がもっと短い工具を使いたい。」の声から誕生した製品だ。特に工具径が小さくなるほど効果的だとのこと。光沢がある加工面のサンプルも見応えがあった。

MOLDINOは、さらなる金型加工の高精度・安定加工の実現に向けて剛性にこだわった最短首下長をラインナップに追加。新製品として「エポックディープボールエボリューションハード-TH3」を展示していた。特長は従来よりも太く短い首下形状。ユーザーから「小径エンドミルは折損リスクがあるため首下長がもっと短い工具を使いたい。」の声から誕生した製品だ。特に工具径が小さくなるほど効果的だとのこと。光沢がある加工面のサンプルも見応えがあった。

【若者コラム】共創したいけど競争したくない若者と未来を創るために

どうも、名古屋大学大学院博士前期課程2年の佐藤伸成です。専門は、折り紙を用いた宇宙構造物/形状計測→構造最適化(トポロジー最適化)です。学部時代は人工衛星開発などに従事し、現在はWebメディアやNPO法人の一員として、後進育成・学生の開発支援などに知見を活かして、宇宙産業を拡大せんと日々活動中です。

今回のテーマは、「24歳の自分が考える未来、その未来との若者としての関わり方」です。それはずばり「競争と共創のバランスが取れた社会」です。最近、AI/DXを用いたビジネス的な意味の全体最適や共創の言葉をよく目にします。しかし、その中で競争・部分最適を古き悪とし、共創・全体最適を崇め奉る風潮があります。何事も二極化させる、私の苦手な言葉です。この風潮の意図する所は、人や工程のまとまりのなさを解消するだけで、持続的イノベーションに過ぎません。また、共創についても様々な様式の製品が生まれることは嬉しいですが、小さな寡占状態とも取れるので、適切な競争の元に適切な価格設定がなされる状況もまた必要と感じます。二極化するともう一方の本質的に良い部分を見失い、元々の強みすら失いかねません。バランスを取るのが難しいですね。それならば、「将来皆が使うサービスを自分も巻き込んで共創していくという意識」がある社会の下で、破壊的・持続的の2種のイノベーションの両立がされて欲しいと私は思います。

要は、完成品を享受・導入するのではなく、自らがアーリーアダプター(初期採用層)として事業者と共創しシェアを開拓する風潮があると、自分らが別の事業者とともに未来を創るワクワク感・新規性などを持ちつつ、競争的な側面も織り込んだ上で中長期的な利益獲得につながると考えます。それを踏まえて、私は20%ルールに相当するものがあると嬉しいです。経験則として、興味が向かないのは単に知らない・時間/金銭的余裕がない、という場合がほとんどです。ですが、会社の後ろ盾の元、同業/異分野関わらず好きなことが出来れば失敗を恐れず、挑戦しやすくなります。特に上司が積極的に制作活動や外部と交流する姿勢があると、心理的安全性も働きやすく若手ものびのび活動出来ます。なんなら事業と全く関係ない趣味・分野から派生した事業案があって良いとすら感じます。「挑戦=失敗/リスク」という価値観をポジティブなものに置き換える仕組みがない限り、誰も動きません。その点、今の宇宙産業はあらゆる分野との共創がありますが、どれも未熟であると同時に新規事業の宝庫です。高度な技術要求が宇宙に参入する障害と言われますが、設計上の制約条件の違いがあるだけで、地上の産業と本質は実は同じです。そして、宇宙産業は界隈に少し足を運んでコネを作れば、結構ノリが良いので、意外と何とかなる狭い世界です。むしろ、飛び込み将来のシェアを獲得するのは未来を声高に語る今だと思います。

私自身、PMとしての開発、最適化の研究への従事、様々な現場・スタートアップの方々との交流のおかげで、色々なしがらみを比較的理解した上で、競争と共創の視点を得ました。今後は、この感覚をベースに現場特有の暗黙知やその要因を洗い出した上で、高い技術を引き継ぎながら新規事業創出、宇宙産業の量産拡大・発展させることが目標です。願わくは、我々若者に比べ圧倒的に競争心や専門性が豊富なベテランの皆様には、ノウハウなどの暗黙知の可視化、新規事業への専門的なフォロー・指導などを企業の屋台骨として次世代を率いて引継ぐ中で、現代のAIですら追いつけない勘所を是非残して欲しいです。つまりは、適材適所、私の好きな言葉です。

■ライター

佐藤 伸成 (さとう しんせい) 名古屋大学大学院 工学研究科 博士前期課程2年。

学部時代にサークル・研究室で模擬人工衛星CanSatや超小型人工衛星「ひろがり」の開発・運用に従事。NPO法人UNISEC2021年度学生代表として、衛星などの開発の経験を活かしながら、後進の教育も兼ねた開発環境改善や競技大会の運営・審査に関与。現在は、構造最適化手法のトポロジー最適化を用いた衛星構造の設計に関する研究に従事。宇宙ビジネスメディア宙畑でバイト中。

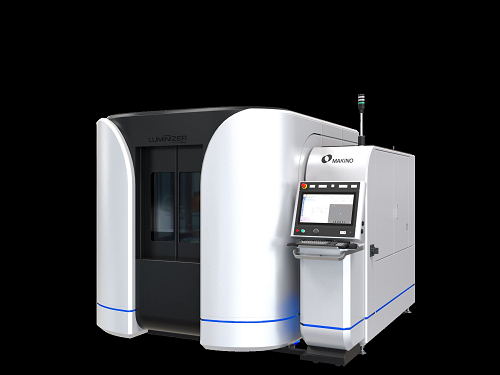

牧野フライス製作所 超短パルスレーザ加工機「LUMINIZER LF400」の販売を開始

牧野フライス製作所は、このほど超短パルスレーザ加工機「LUMINIZER LF400」の販売を開始した。

同社は2020年11月にレーザ加工機事業へ参入して以降、多くの問い合わせを受けており、近年、切削加工や放電加工では対応できない形状・材質の加工要求の高まりや、現在トレンドでもある半導体関連産業と医療機器分野市場の活況を背景に、将来的な市場拡大を睨んでいる。

同社では、「〝今まで出来なかったことを可能にすることで産業の発展に貢献する〟ことで産業の発展に貢献する。」と意気込みを示している。

主な特長

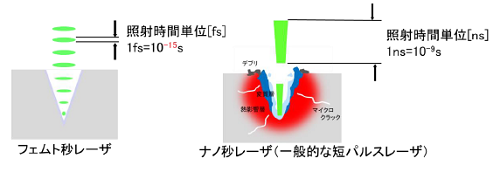

(1)超短パルスレーザ(フェムト秒レーザ)の採用

照射時間が極めて短い(1fs=10 のマイナス15 乗秒)レーザを用いることで、熱拡散を低減し、変質層やクラックを発生させない加工が可能。微小形状の加工を高品質に仕上げることができる。

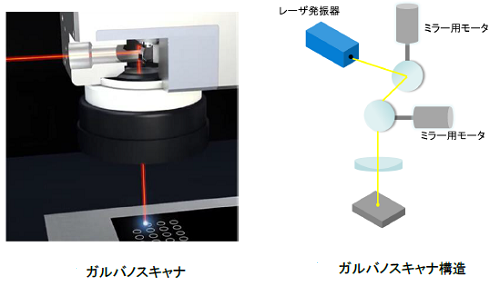

(2)ガルバノスキャナの活用

ガルバノスキャナを搭載し、加工内容に適したレーザ制御を行う。

(3)レーザ加工に適した機械筐体設計

加工実績に基づいた光学機器のレイアウトを採用。マシニングセンタで培われた高精度位置決め技術の活用で、高精度で安定した加工を実現する。恒温チャンバ(※オプション

仕様)も準備し、外気温変化の影響も最小化する。

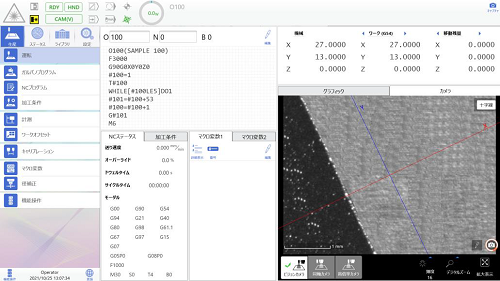

(4)ユーザーフレンドリーなソフトウェア

直観的な操作が可能なオペレーションパネルを採用し、オペレータを迷わせない。周辺機器含めて同じシステムからの操作が可能。

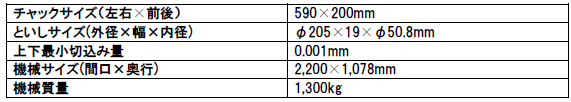

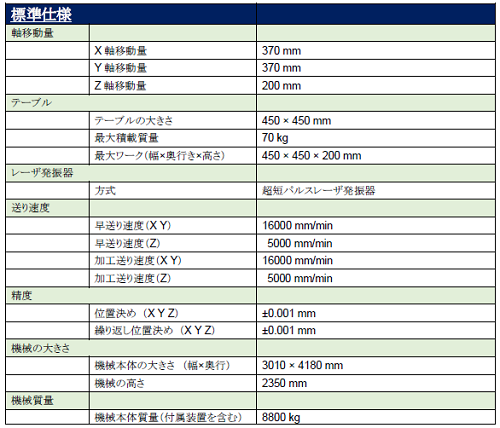

主な仕様

岡本工作機械製作所 精密平面研削盤『PSG6B形 1号機』が 日本機械学会「機械遺産」に認定

2007年に創立110周年記念を迎えた日本機械学会は、その記念事業の一環として、歴史に残る機械技術関連遺産を保存し、文化的遺産として次世代に伝えることを目的に「機械遺産」を認定しているが、このほど、岡本工作機械製作所の安中工場内に所蔵されている『精密平面研削盤PSG6B形1号機』が「機械遺産」第114号として認定された。

同機は、同社が1953(昭和28)年に製作した『PSG6B形』の初号機にあたる。日本の高度経済期の機械工業の発展を、1/1000mm台の精密加工を実現するという確かな制度で支えた歴史的工作機械である。テーブルの駆動装置に油圧シリンダを採用するなど、現在普及している平面研削盤の基本構造を画した最初の平面研削盤である。

主要スペック