ニュース

ダイジェット工業 黒字回復!

ダイジェット工業(社長:生悦住 歩氏)は、2022年3月期の決算(連結)を発表した。

同社グループは、不透明な企業環境が続くなかで、顧客ニーズに沿った新製品の開発に注力し、高精度ソリッドドリル「ストライクドリル」、5軸加工用工具の新ブランド「縦横無尽シリーズ」など12アイテムを発売した。耐摩耗工具については、省タングステン材料である「サーメタル」製品を新規業界へ営業展開を図り、多様化するニーズに対応してきた。

その結果、連結売上高は前年同期比17.1%増の80億67百万円にとなった。このうち国内販売は前年同期比12.6%増の40億91百万円、輸出は同22.1%増の39億76百万円となった。輸出の地域別では、北米向けが前年同期比22.9%増の7億99百万円、欧州向けが同18.2%増の11億6百万円、アジア向けが同24.9%増の20億37百万円、その他地域が同14.1%減の31百万円となり、輸出割合は、前年同期に比べ2.0ポイント増加し49.3%となった。

製品別では、焼肌チップが前年同期比9.7%増の6億92百万円、切削工具が同21.8%増の64億57百万円、耐摩耗工具が同4.5%増の9億2百万円となった。

収益面では、売上高の増加や売上原価率が改善したことなどにより、連結営業利益は10百万円(前年同期は営業損失5億40百万円)、経常利益は19百万円(前年同期は経常損失5億19百万円)、親会社株主に帰属する当期純利益は64百万円(前年同期は親会社株主に帰属する当期純損失6億43百万円)と回復した。

今後の見通しは、材料高および供給制約などによるコスト増、ウクライナ情勢による地政学的リスクの高まりなど、依然として先行き不透明な状況が続くものと予想している。このようななかで、同社グループは、引き続き新型コロナウイルス感染症の拡大防止の取組みを徹底するとともにオフィシャルサイト、SNSなどのメディアや販売店網を通じて顧客ニーズをつかみ、集めた情報を活かした戦略的な営業活動を実行する。また、DXの活用、自動化の推進や業務効率改善によるDQCの改革で顧客満足を向上させていく。これらより、通期の業績予想は、連結売上高89億円、営業利益4億万円、経常利益4億円、当期純利益2億80万円を見込んでいる。なお、次期の為替レートは、1米ドル125円、1ユーロ135円を想定している。

DMG森精機 連結業績・配当上方修正!

DMG森精機(社長:森 雅彦氏)は、このほど、2022年12月期第1四半期(1月~3月)の連結決算を発表した。

当第1四半期連結業績は、売上収益1,073億円、営業利益95億円、税引前四半期利益89億円、親会社の所有者に帰属する四半期利益63億円となった。

当第1四半期の連結受注は、当初計画の1,200億円を大きく上回り、前年同期比48%増の1,500億円となり、2018年1四半期のピーク受注を更新した。5軸加工機、複合加工機を中心に自動化、フルターンキー化の需要が加速し、また、グローバル企業からの大型プロジェクトが寄与した。特に、機械1台当たりの受注単価が47.2百万円(2021年平均:39.4百万円)へと上昇したことが受注額を大幅に押し上げた。

地域別受注は全体的に増加し、日本が前年同期比82%増、米州が同81%増、欧州が同44%増、中国が同1%増、中国を除くアジアが同41%増となった。産業別でも全産業にわたって好調で、なかでも、宇宙、医療、EV、金型、脱炭素関連、半導体製造装置向けが牽引した。また、エネルギー関連、民間航空機向けの需要も増加に転じている。

今後も、工程集約、自動化を中心とする工作機械の受注拡大が継続するものと思われ、2022年12月期の連結受注は期初計画の4,800億円に対し5,000億円を超えるものと見込んでいる。

同社は、経営理念にも掲げているとおり、工作機械・独自領域・内製コンポーネント・周辺機器などのハードウエアおよびソフトウエアと、加工システムの構築・高効率な加工プロセスの提案・保守保全・ファイナンスなどのサービスを組み合わせた最善の加工オートメーションを提供し、顧客の生産性向上に貢献することを目指している。

また、同社は、現在建設中の奈良商品開発センターが稼働を開始する本年7月1日に、本社を名古屋市から奈良市に移転する。移転と同時に、奈良市および東京・江東区潮見の両拠点を本社とする二本社制を導入。災害・疫病・サイバー攻撃等のリスクが増大するなか、緊急時においても基幹業務を迅速・適切に遂行することが可能となり、有事の際の事業継続体制を強化し、安定した販売サービスを提供する。

なお、同社は2022年12月期の連結業績予想および配当予想の修正を行っている。売上収益の前回予想4,300億円を今回予想4,500億円に、営業利益は400億円を450億円に、親会社の所有者に帰属する当期利益は250億円を280億円に上方修正。また、年間配当予想についても60円から70円に増配修正した。

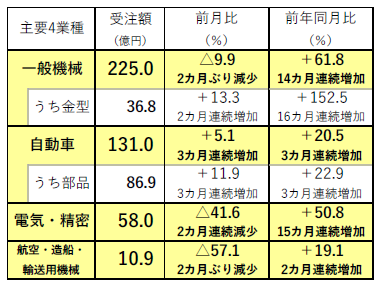

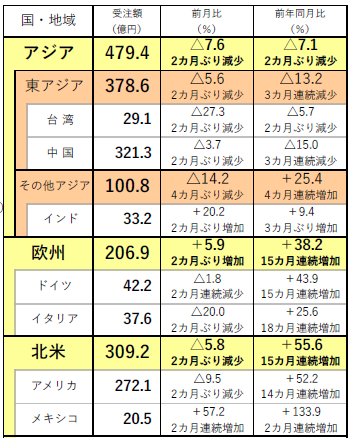

2022年4月分工作機械受注総額は1,555.0億円 日工会

日本工作機械工業会がこのほどまとめた2022年4月分の受注実績は以下の通り。

2022年4月分工作機械受注総額は、1,555.0億円(前月比△6.8% 前年同月比+25.0%)となった。受注総額は、2カ月連続の1,500円超で単月として過去8番目、4月としては2018年(1630.6億円)に次ぐ過去2番目。1,000億円超は15カ月連続。

内需は531.8億円(前月比△11.7% 前年同月比+47.4%)で、半導体関連等を中心に堅調さが続くなか、自動車関連でも回復の動きが見られ、2カ月連続の500億円超。

外需は1,018.2億円(前月比△4.0% 前年同月比+15.8%)で、2カ月連続の1,000億円超で、単月としては過去5番目。4月としては過去最高で、主要3極とも高水準の受注が継続。

4月時点でも部品不足や地政学リスク、中国のロックダウン等のリスク要因は顕在化していないものの、今後の動向を注視。

4月分内需

531.8億円(前月比△11.7% 前年同月比+47.4%)。

・2カ月連続の500億円超。4月の500億円超は2018年(685億円)以来3年ぶり。

・前月比3カ月ぶり減少。前年同月比14カ月連続増加。

・期末効果があった前月の反動減は見られたものの、底堅い需要が継続。

(出所:日本工作機械工業会)

4月分外需

1,018.2億円(前月比△4.0% 前年同月比+15.8%)

・2カ月連続の1,000億円超。単月では過去5番目、4月としては初の1,000億円超。

・前月比2カ月ぶり減少。前年同月比18カ月連続増加。

・底堅い中国や好調が続く北米を始め、主要3極全てで堅調持続。

(出所:日本工作機械工業会)

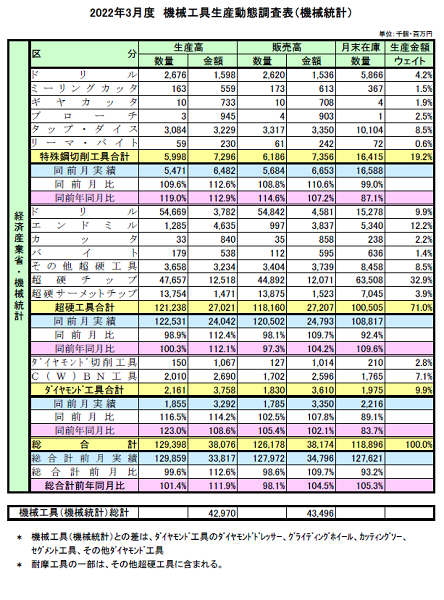

2022年4月分 機械工具生産額まとまる 日本機械工具工業会

日本機械工具工業会がこのほどまとめた2022年4月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 370.7億円(107%)、耐摩耗工具 30.9億円(99%)、総合計 408.9億円(106%)。

■ドリル生産額

特殊鋼工具 15.9億円(116%)、超硬工具 38.6億円(113%)、ダイヤ・CBN 0.9億円(84%)、総合計 55.3億円(113%)。

■エンドミル生産額

特殊鋼工具 4.6億円(123%)、超硬工具 38.6億円(118%)、ダイヤ・CBN 1.3億円(102%)、総合計 44.6億円(118%)。

■カッタ生産額

特殊鋼工具 0.7億円(105%)、超硬工具 5.4億円(108%)、ダイヤ・CBN 0.6億円(77%)、総合計 6.7億円(104%)。

■ギヤカッタ生産額

総合計 7.4億円(106%)。

■ブローチ生産額

総合計 7.6億円(98%)。

■ねじ加工工具生産額

特殊鋼工具 32.4億円(106%)、超硬工具 3.6億円(114%)、総合計 36億円(106%)。

■バイト生産額

特殊鋼工具 0.3億円(106%)、超硬工具 9.5億円(121%)、総合計 9.8億円(121%)。

■リーマ生産額

特殊鋼工具 1.4億円(104%)、超硬工具 3.1億円(103%)、総合計 4.5億円(104%)。

■鋸刃カッタ生産額

特殊鋼工具 1.4億円(113%)、超硬工具 0.7億円(117%)、総合計 2.1億円(114%)。

■インサート生産額

超硬工具 142.4億円(103%)、ダイヤ・CBN 22.5億円(112%)、総合計 164.9億円(104%)。

■ボディ関係生産額

総合計 17億円(93%)。

■超硬合金生産額

切削用 146.4億円(98%)、耐摩耐食用 15.2億円(99%)、総合計 163.7億円(99%)。

日本ロボット工業会 マニピュレータ、ロボット統計 2021年暦年(会員+非会員) 受注・生産・出荷実績まとまる

日本ロボット工業会がまとめたマニピュレータ、ロボット統計 受注・生産・出荷実績2021年暦年(会員+非会員)は下記の通り。なお、サービスロボットは調査対象外としている。

■業況

2021年は、地政学的理由や部品不足といった懸念材料があったものの、引き続き中国からの需要が市場を牽引するとともに、欧米もコロナ前の水準に戻すなど、輸出市場を中心に好調さがみられた。また、コロナ禍による事業継続や非接触観点でのニーズが生じたことも追い風となり、全体として大幅なプラス成長となった。

会員と非会員を含めた年間受注額は対前年比25.6%増の1兆786億円、生産額は同22.5%増の9,391億円と、それぞれ過去最高となった。年間受注額は初の1兆円超えとなっている。

1.受注

・受注台数:299,035(台)(前年比+42.2%)【2年連続の増加】

・受注額 :10,786(億円)(同+25.6%)【2年連続の増加】

2.生産

・生産台数:256,783(台)(前年比+33.1%)【2年連続の増加】

・生産額 :9,391(億円)(同+22.5%)【3年ぶりの増加】

3.出荷

・総出荷台数:261,636(台)(前年比+33.1%)【3年ぶりの増加】

・総出荷額 :9,624(億円)(同+23.2%)【3年ぶりの増加】

ー国内出荷台数:49,950(台)(同+19.9%)【3年ぶりの増加】

ー国内出荷額 :2,231(億円)(同+7.0%)【3年ぶりの増加】

ー輸出台数 :211,686(台)(同+36.6%)【2年連続の増加】

ー輸出額 :7,393(億円)(同+29.1%)【2年連続の増加】

3.1国内出荷内訳

〈電気機械製造業向け〉

・国内出荷台数:18,737(台)(前年比+21.1%)【3年ぶりの増加】

・国内出荷額 :818(億円)(同+10.4%)【3年ぶりの増加】

〈自動車製造業向け〉

・国内出荷台数:13,515(台)(前年比+10.5%)【3年ぶりの増加】

・国内出荷額 :611(億円)(同+2.3%)【3年ぶりの増加】

3.2輸出内訳

〈電子部品実装用〉

・輸出台数:18,760(台)(前年比+29.7%)【2年連続の増加】

・輸出額 :2,795(億円)(同+29.1%)【2年連続の増加】

〈溶接用〉

・輸出台数:40,055(台)(前年比+48.4%)【2年連続の増加】

・輸出額 :827(億円)(同+41.4%)【4年ぶりの増加】

■2022年見通し

2022年は、先行きの不透明さが増す中、国内外での継続的な自動化需要の増加が期待できるほか、コロナ禍による感染防止対策上での新たなロボットニーズも生まれており、ロボット受注額は対前年比3.6%増の1兆1,170億円、生産額は4.0%増の9,770億円と、それぞれ前年からの増加を期待している。

日本建設機械工業会 2022年4月度建設機械出荷金額統計まとまる

日本建設機械工業会がこのほどまとめた2022年4月の建設機械出荷金額は次のとおり。

4月の建設機械出荷金額は、内需は11.3%増加の640億円、外需は6.1%増加の1,585億円となった。その結果、内需は6カ月連続の増加、外需は18カ月連続の増加となった。総合計では7.5%増加の2,225億円となり、18カ月連続の増加となった。

内需について機種別に見ると、油圧ショベル13.7%増加の196億円、ミニショベル12.9%増加の59億円、建設用クレーン42.1%増加の94億円、道路機械20.2%増加の23億円、コンクリート機械34.8%増加の17億円、油圧ブレーカ・圧砕機25.5%増加の18億円、その他建設機械10.7%増加の51億円の7機種と補給部品5.8%増加の111億円が増加し、内需全体では11.3%の増加となった。

外需について機種別に見ると、トラクタ7.9%増加の180億円、油圧ショベル2.7%増加の618億円、建設用クレーン86.3%増加の45億円、油圧ブレーカ・圧砕機27.7%増加の9億円、その他建設機械11.8%増加の206億円の5機種と補給部品23.5%増加の211億円が増加した。

地域別に見ると、北米が16カ月連続で増加、アジアが14カ月連続で増加するなど全9地域中5地域で増加し、外需全体では6.1%の増加となった。(増減は前年同月比)

岡本工作機械製作所「2021年度PSG会支部連絡会」を開催

岡本工作機械製作所(社長=石井常路氏)が、名古屋を皮切りに、「2021年度PSG会支部連絡会」を開いた。中部支部は4月18日メルパルク名古屋で、西部支部は19日新大阪江坂東急REIホテルで、東部支部は20日ベルサール東京日本橋でそれぞれ開催した。会場内はパーティションを設置するなどコロナウイルス感染予防対策がなされ、同社の現況報告のほか、「研削革命~超精密平面研削盤の活用について~」、「同~OKAMOTOの最先端成形研削技術~」、「同~研削加工におけるEVターゲット情報」がそれぞれ説明された。続いて毎度人気を博している伊藤 暁取締役技術開発本部長の特別講演もあり、盛り上がりをみせた。

顧客に寄り添い、高精度・高能率の研削盤やソリューションを提供

開会のあいさつを渡邊哲行常務が行った。この中で渡邊常務は、「コロナ禍の約2年間、社内会議、お客様の商談、展示会、様々な場面で仕事に変化があった。当初は慣れなかったWeb会議システムも今では皆様、使いこなしていることだと思う。展示会などもなかったことから新製品の説明もリアルでできずにいたが、今日の情報が皆様の販売のお役に立てればと考えている」と述べた。

続いて、江連武彦国内営業部長が、受注環境に触れ、特に半導体関連創造装置やEV関連が継続して受注を牽引するとの見通しから、「門形・超精密研削盤の受注獲得を目指すとともにSDGs関連を見据えた環境対応・省人化などの付加価値製品の提案を行っていく」と今後の見通し説明した。

石井社長が日頃の感謝を述べるととともに、「弊社は研削盤のリーディングカンパニーとして、お客様の効率化ニーズに応えるべく、効率と機能を兼ね備えた研削技術を追求し、全自動研削盤、超精密研削盤、複合研削盤、高能率加工が可能な研削技術を提供してきた。今後はAIやIoTを加味したさらに進化した新しい研削盤を提供できるようにしていく。当社は2016年より『Mission GX』、『SHINKA2022』と二つの中期経営計画を掲げてきたが、このほど終了した」と報告した。

また、「2022年4月より2025年3月を最終年度とした新中期経営計画に入る。市場はコロナ禍の関係で先行き不透明な問題もあるが、半導体製造装置、産業向けの投資など、日本を含め中国・米国の市場は3~5%ほど伸びると予測している。工作機械事業の中でも、国内は最も大切なセグメント。国内のお客様を満足させられる高精度、高能率の研削盤やソリューションを提供していく」と意気込みを示した。

タンガロイ 革新的なY軸用旋削工具「Add Y-axisTurn」を市場投入!

タンガロイがこのほど、ターニングセンタでの外径旋削加工において、1本であらゆる方向や部位の加工に対応可能な革新的なY軸を利用した旋削工具「Add Y-axisTurn」(アド・ワイ・アクシス・ターン)の発売を開始した。

この製品は、工具回転主軸を備えるターニングセンタでの外径旋削加工において、工具主軸をワークの側面に配置し、Y軸の動きによって切込み角を変化させる工具。また、工具軸の回転によって工具の位相を無段階に調節できるので、一種類の工具で単純外径から高送りでの引き加工、端面加工まで、あらゆる加工を可能とする。

1本であらゆる方向、部位の加工に対応できるため工具集約が可能で、それに伴って工具コストの大幅な低減が可能となる。合わせて工具交換や段取り時間の短縮にも貢献。機械稼働率もあがり、生産性が大幅に向上する。

また切れ刃がワークの側面に位置するため、すくい面は下を向いている。そのため切りくずはワークに接することなく常に下方へ落下するため、切りくずによる加工面の擦過や巻き付き等のトラブルも大幅に低減される。

インサートには、多方向旋削工具「AddMultiTurn」(アド・マルチ・ターン)用のポジタイプ3C-TCMT**TM形が利用できる。このインサートは、中切削加工から荒加工まで幅広く適用可能で、従来のISO工具に比べ高い生産性を発揮する。材種には、鋼加工における第一推奨材種「T9215」を設定。耐摩耗性と耐チッピング性のバランスに優れ、長寿命化に貢献する。

■主な形番と標準価格(税抜価格)

・C6STECN00125-29-Y-CHP:77,900円

計1アイテム