年別アーカイブ 2015年

無造作淑女

ニュースの注目ポイント

本日、ものをつくるモトをつくる工業会ともいえる、日本工作機械工業会の総会がありました。

総会後の懇親会の前に花木会長(オークマ社長)の会見がありました。

ただいま業界はとっても勢いがあります。

今回の那須的、日工会会見の注目ポイントですが、同工業会副会長であるファナックの稲葉社長が技術委員長に就任したことです。

この件について、稲葉社長にコメントをいただきました!

このニュースは、花木会長の会見と合わせてたっぷり近々掲載いたしますので、楽しみにしていてくださいね!

写真は画面左から山岡副会長(神崎高級工機製作所 社長)、森副会長(DMG森精機 社長)、花木会長(オークマ 社長)、牧野副会長(牧野フライス製作所 社長)、稲葉副会長(ファナック 社長)、中村副会長(中村留精密工業 社長)です。

三菱日立ツールの「AJコーティング」を施した工具がビックリするくらいにツルツルだった!

このところ、業界専門媒体は1年で最も多忙な時期に突入し、取材が混んでいます。

おねえさんも日々テンテコマイ。カメラやICの電池切れをおこさぬよう、気が抜けません。

ああん、人手不足が身に沁みるわ~。

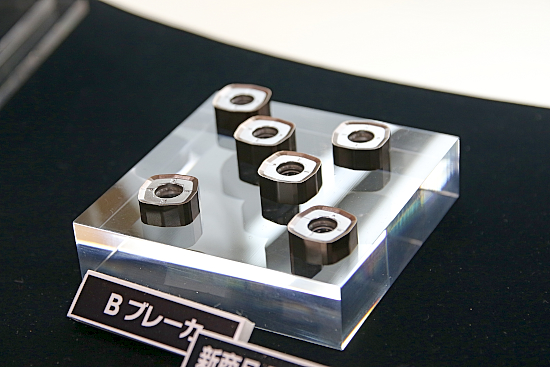

三菱日立ツールさんといえば、最近、新しいコーティング材を施した工具、AJコーティングシリーズが出たわよね。

ミーリング加工では、工具の長寿命化や高能率化が要望されているけれど、金型材の高強度化、部品の軽量化や高強度化、耐熱性の高い被削材の増加により被削性が低下し、工具寿命が低下するといった悩ましいことがあるけれど、この問題について、同社の説明によると、被削材硬度35HRC以上の合金鋼やプリハードン鋼・焼入れ鋼の被削材は、一般鋼や炭素鋼に比べ被削性が悪い傾向にあり、工具の刃先にチッピングが発生しやすいとのこと。

ステンレス鋼系の被削材も、耐熱性の高い被削材が増加傾向にあることや、被削材の溶着や加工硬化により、工具刃先がチッピングし工具寿命が低下するというわけで、こういった悩みを抱えた加工現場のために、三菱日立ツールがこのほど開発したのが、「AJコーティングシリーズ」ってわけなのね。

耐チッピング性の高いPVDコーティング膜と耐溶着性に優れる平滑な表面のコーティング膜を採用し、工具刃先のチッピングや被削材の溶着を低減することで工具寿命の改善を行ったんです。

そこでね、わたしは同社のブースに立ち寄り、「AJコーティングを施した工具ってどんな感じなんだろう?」と思って、触らせて貰ったわけなのね。

冒頭に掲載した写真は、明日、5月20日から発売するホカホカの新製品ですが、これがまた、ものすごいツルツル! ビックリするぐらいツルツルなのよ! 今まで触ったことのないツルツル感!

ツルツルだから切り屑の排出性も抜群だし、粘っこいいやな材料の溶着を防げるというわけね。

ところで、三菱日立ツールさんがINTERMOLDで展示していた加工サンプルの中に面白いものがありましたので、動画でご紹介したいと思います。

-Eこれがまたね、ものすごい高精度加工で、シュッと空気を抜いたら全くビクともしない。

それだけ面粗度も抜群ってわけなの。工具でトータルに加工法を進化させましょう――という同社が推奨する「Hi-Pre2(ハイプレツー)」の考え方がここにあるわけ。

「荒加工から高精度を追究し、磨き・調整まで含めたトータル工程での最適化を狙う!」というスローガンを掲げ、トータル工程でメリットを創出してくれるとのことよ☆

ちなみに「Hi-Pre2」とは、High Precision Pre-finishingの略です(●∀●)

わたしのこと

このあいだ誕生日だったんです。

それで、ちょいと自分のことを振り返ってみたわけですね。

世間一般的には、若かった頃のほうが楽しかったと聞くんだけど、わたしは今のほうが楽しい。若い頃もそれなりに楽しかったけれど、結構苦労したからね。つまんないことばかりで悩んでいたし。

しょうもない悩みばっかり抱えていたあの頃よりも、今の方が断然、毎日を楽しんでる。しかも年々楽しくなってくるんだよね。

だからね、老人になったら、もっと楽しいことが待っているような予感がするんだよ。

昔は若いうちに死にたい・・・なんて思ったこともあったけれど、とんでもない!

今は女性の平均寿命まで働いてやろうじゃないか! って思うもん。

せっかく女性に生まれてきたんだから(←誰だ? 異議を唱えているのは!?)、いっぱいお洒落もしたいし、美味しいものもいっぱい食べたいし、たくさんいろんなものが見たい。まぁ、つまりは欲張りなんだろうね。

これからどんどんやれることに対して素直にチャレンジしていこうと思っているんだ。

もうそろそろ世間に迎合する必要もないしね。

話は変わって、まだまだ進行中の内装ですが、でんでん虫のようなノロさでひとつひとつ、コツコツとやっています。このままじゃ、あと数年かかりそうだ(笑)

この後、リビングをゲロまみれにしてしまいました。

ユーザーの記憶に残るものをつくる

展示会というと各社はディスプレイに力を入れますが、強烈な個性を展開しているところもあります。

中でも、まさに大阪! というセンスと確かな技術力に定評があるダイジェット工業さんは、いつも来場者を楽しませてくれます。

昔は劇画タッチのカタログをつくったり、その企画内容はユニークで、いつまでもユーザーの心を掴んで離さないほど。切削工具は豊富な商品が目まぐるしく動くものですが、そんな中でもユーザーの記憶に残るものをつくる――という姿勢は、本当に素晴らしいものがあると思います。

さてさて、INTERMOLDネタはまだありますので、ちょこちょこブログをチェックしてみてくださいね!

5月は業界専門媒体にとって、超多忙な季節。なかなか机に向かう時間が限られてしまいますが、おねえさんも頑張りますよ!

DMG森精機のオープンハウスで展示されていた工具が微細すぎる件

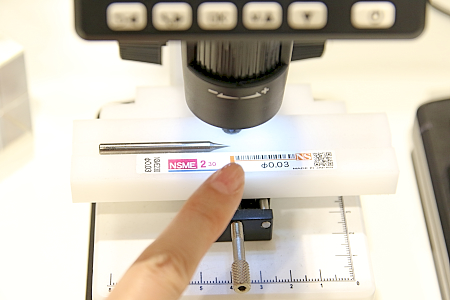

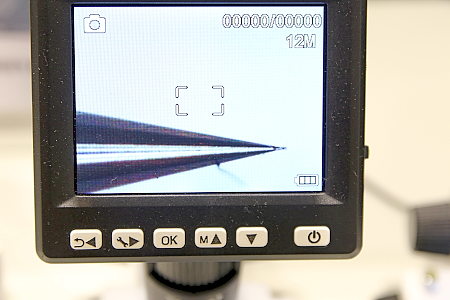

DMG森精機さんが4月22日(水)~24日(金)の3日間、同社東京グローバルヘッドクォーターにて「5軸加工 オープンハウス」を開催したのですが、そこで展示されていた日進工具さんの工具が微細すぎたので、ご紹介したいと思います。

刃直径0.01mmからの「マイクロエンドミル マイクロドリルシリーズ」が展示されていました。

これね!

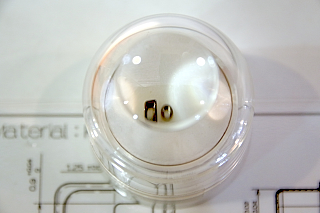

顕微鏡でみると刃先がすごいことになっています!

さすがは微細工具に定評がある日進さんね!

いつもそうなんですが、日進さんの工具の写真ってね、微細過ぎて三脚がないと上手に撮れないの。記者泣かせの工具なのよ。

す・ご・す・ぎ・る

DMG森精機さんのレポートは後日、ニュースで掲載いたしますので、楽しみにしていてくださいね☆

では、本日も皆様にとって素晴らしい日でありますように☆

―――え? 天気が良すぎて働くのがツライですって?

きっとみんな同じ気持ちでしょう♡

「Photonix2015」で見た! アマダの最新テクノロジーには6年の歳月がかかっていた!

去る4月8日~10日まで東京ビッグサイトで開催されたPhotonix2015で、AMADAさんの最新テクノロジーを見てきましたよ。

今回、日本初公開のダイレクト・ダイオード・レーザで板金切断を実現した「ExC(エグザック)」テクノロジーをはじめ、ファイバーレーザやYAG SHGグリーンレーザなど、レーザ技術と金属の切断・溶接、樹脂や金属への様々な加工技術をレーザ発振器メーカーとして提案していました。

特に注目したいダイレクト・ダイオード・レーザ発振器「ExC」。

これはエネルギー効率の向上により発振効率40%を実現し、加工機メーカーとして世界で初めてDDLでの板金切断を可能にした発振器。しかも加工速度も大幅にアップしているのよ。アルミニウムの切断速度なんてCo2に比べ75%も向上したというから驚きよ! 気になる面祖度も大幅にアップ!

DDL技術ってね、昔からあったんだけど、光の品質がよくなかったから、焼き入れや溶接にしか使えなかったんですね。だけど、アマダさんはそれを技術で払拭したってわけ。しつこいようだけど、なんたって加工機メーカーで世界で初めて板金切断を可能にしたんですからね。凄いですよね。

DDLの「ExC」は、アマダさんは一番コアなダイオードの光をJDSUさんと一緒に「今の時代に合致した最適な形で貢献できるんじゃないか」との思いで、技術開発をしたんですって。

「ExC」のコンセプトは、

①充電内容18kVA(2kW発振器+チラー)

②高いビーム品質・安定した高速切断

③簡単メンテナンス・コスト削減

④安定した切断面

⑤体積60%削減・マシン本体裏側にビルトイン――――。

2kWのダイレクト・ダイオード・レーザ発振器は最も厳しいマクロ材料の加工環境に対応したコンパクトで頑丈! Co2ベースのマシンと比較しても、オーナーシップコスト全体として50%も削減できるそうよ!

さてさて今回、グッドタイミングで、同社の伊藤 取締役兼専務執行役員 開発本部長に開発秘話を聞くことができました。なんと、技術が確立するまで6年もの間の月日がかかっていたとのこと!

「Co2レーザはわれわれ30年来もやっているという歴史があって、技術を積み上げてきたんですが、もう、これ以上効率も上がらないし、コストも下がらないという、そういうところまで来ていたんですね。ですから、業界的にも、“将来的は半導体レーザがCo2に変わる”という必然的なものがあって、そういう時流を背景に、“アプリケーションにはファイバーレーザが一番いいだろう”、と考えていたんですが、なんていってもコストが高いのがデメリットだった。ファイバーレーザーは巨大な一社が技術を持っているのですが、それを使ってやっても他社との差別化ができないと考えたんです。アマダのマシンがみんなと同じものだったらなにを訴求するのよ、と、なるじゃないですか。そこで、自分たちで時代のニーズに合致したものを造りましょう! と立ち上がったんです。いろんなメーカーさんとタイアップもしまし、失敗もしました。そこで半導体レーザが輝度の高いもの、ウェハからレーザダイオードを造っているJDSUさんと巡りあった。kW級はハードルが高かったけれど、われわれは切断機メーカーなので、光の品質はこうじゃないとキレイに切れない、アルミはこういう光じゃないと切れない、ステンレスはこうだよ、といろんなノウハウがある。そこでわれわれの研究所が主体になってアメリカにも事務所をつくってそこに人を送って、秘密裏にこっそり6年間も研究開発をしていたわけです。だけど、半導体レーザのダイレクト・ダイオード・レーザを用いて切断するという加工技術は、“今世紀中にはムリだよね”って言われていて、ここまで到達するまでに、いろんな方々とお話しをしたけれど、“ダイオードの切断はムリだよ。せいぜい溶接だよ”ってみなさんおっしゃっていたんですよ」と伊藤取締役。まさに、できるまでやる! という技術開発魂を感じました。

JDSU社と協同開発したファイバーレーザ発振器は高出力でコンパクト。高品質なビームで高速切断が可能! 新開発のビーム可変ユニット技術はレンズ交換が不要で、薄板はより高速に、厚板はより安定した加工を行うことができるんですって。省エネ効果も期待できる独自のレーザー技術なのよ!

さぁ、いよいよ待ちに待ったゴールデンウィーク突入かしら?

皆様、日頃の疲れを癒やして、良い休日をお過ごしくださいませ☆

「北京の空を青くする!」 大垣精工の大型ハニカムが凄いゾ!

この写真は、大垣精工さんがつくったディーゼル車用触媒金型ですですが、排ガス浄化触媒は、自動車や二輪車などが排出する有害な一酸化炭素・炭化水素・窒化酸化物などを無害な二酸化炭素や水などに変える働きをする重要な役割をします。

そういえば、空気が悪いといえば、真っ先に思い浮かべるのは中国ですね。

先日、中国の展示会に出展されたメーカーさんは、「喉がやられた」と話していました。

こういった地域にとって重宝するのは、まさに大垣精工のこのハニカム触媒用金型。

写真は1/5サイズですので、実際はもっと大きなものになります。

同社の大口径・大型ハニカムですが、六角タイプは、~φ300mm、スクエアタイプが、~□400mm。

そして――――――。

なんと、最近、中国で建機や大型トラック(ディーゼル用)の大型ハニカムの受注が決まったんですって! おめでとうございます☆(●∀●)☆

受注に結びつけたのは、同社の上田社長。

社長自らのトップセールスが実を結んだ結果となりました。

同社では、「北京の空を青くする!」というスローガンを掲げ、現在、地球環境問題を解決するための重要な技術を日々、磨いています。工場も増強しパワーアップ真っ最中!

ちなみに、この技術を持っているのは、日本で2社だけ。

ハニカム触媒用金型には極めて高度な技術が詰まっているんですね。

今後、重要度はさらに高まることでしょう。

「最高のマシン」×「優れた職人」がつくる高品質! 中野製作所

さてさて、まんてんプロジェクト続きの記事をもうひとつ。

ものをつくるモトとなる工作機械ですが、最先端のマシン群をズラリと揃え、優れた職人がマシンに命を吹き込むように知恵を注ぐ――――。これを実践している会社がまんてんプロジェクトのブース内にあったのでご紹介しましょう。

記者もびっくりの最先端設備を揃えた中野製作所の主要設備をざっと説明すると・・・・・・。

●安田工業 5軸マシニングセンタ(22面APC)「H40i」。

●牧野フライス製作所 5軸マシニングセンタ(2面APC)「a82M」、「D500」/横形マシニングセンタ(2面APC)「a61nx」、「a51」、「A55」/立形マシニングセンタ「V55」。

●ファナック ロボドリル「α-D21MiA5」

●キタムラ機械 立形マシニングセンタ「マイセンター0」

●森精機(DMG森精機) 「NLX1500」

●ミツトヨ CNC3次元測定機「Crysta-Apex S」/CNC画像測定機「QV-Apex」

――――――――――とまぁ、そうそうたるマシンがズラリ!

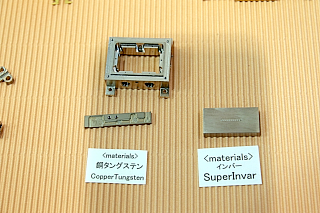

中野製作所が得意とするものは、難削材料、非鉄金属の精密切削加工(通信・防衛・医療・自動車・航空宇宙関連部品)。

同社の中野社長は、「インバー、コバール、ステンレス、タングステン系、64チタンなど、いわゆる難削材の加工を得意としています。航空宇宙関連はもちろんのこと、最近の時流としては、微細もの、医療器も入ってきましたね」とのこと。

「ここまで最先端のマシンを揃えるとはすごいですね」と尋ねると、「古い機械は切削しやすいアルミや真鍮に使えるけれど、競争力がないんですね。難削材の加工は機械の剛性が重要で、しかも機械の有効利用ができます。そしてなにより難削加工は皆さんやりたがらない。この分野で競争力を高めるためには品質の良い商品を安定的に提供するほかありません。お陰様で海外からも直接来社してくれるようになりました」と、頼もしい返事が返ってきました。

ちなみに、主要設備に牧野フライスのマシンが多かったのでその理由も尋ねてみたところ、直すことを前提に考えて購入しているとのこと。長く使うと、自分たちでバラして修理したりするのが大変なのだそうだ。

「マキノさんの機械は安定しているし、部品さえあれば自分たちでバラして直すことも可能なので、ちょっとマキノさんが多いかな」とのことでした。

加工サンプルの一部

また、工具メーカーとの密接な連携があることにも注目です。

金属加工のポイントは工具選定。「ここを疎かにすると材料も工具も時間も無駄にする」という考えを持っているんですね。同社では、工具メーカーと密接に連携し、最適な加工条件を導き出し、納期の短縮や低コスト化を実現している優良企業なんですね☆

さあ、まだまだレポートはあるわよ!

随時、ブログにアップしていくから、ちょこちょこ覗いてチェックしてね(●∀●)

ねーさん、ただいま大忙し! の嬉しい悲鳴よ☆

あらやだ。ゴールデンウィークがぶっ飛んじゃうわね(笑)

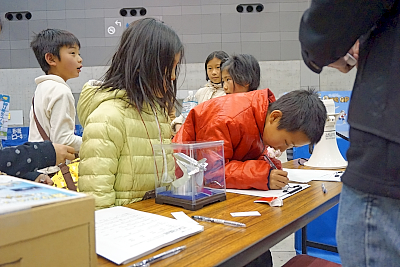

子どもの祭典!「WAZA―One GP(ワザワングランプリ)」が開催されました☆ 最長記録保持者には、削りだしのスペースシャトルが!

遊びのオリンピック2015「WAZA―One GP(ワザワングランプリ)」が去る3月28日(土)に、ふくやま産業交流館で開催されました。

この大会は小学生以下(3月1日時点)を対象にした遊びのオリンピックです。

大会競技種目は、「ビー玉」、「ベーゴマ」、「めんこ」、「紙トンボ」、「折り紙ヒコーキ」の4種類。当日は約1500人もの来場者が訪れ、非常に盛り上がる大会となりました。

巨大紙ヒコーキ

飛ばします!

この「WAZA―One GP」の広報を担当している野中氏によると、工作機械メーカーの安田工業さんが紙トンボを担当し、今大会では最長飛距離記録を出した選手にはなんと、“削りだしのスペースシャトルのオブジェ”がプレゼントされました。

机の上にはケースに入った削りだしのスペースシャトルが!

スペースシャトル、ゲットになるか!?

野中氏は、「子ども達が試行錯誤し、ものづくりに励む姿をみて、やってよかったと改めて感じました」とコメントしています。

子ども達の頑張りというのは、大人の魂を揺さぶりますね!

安田工業の安田社長から、最長記録の選手に削りだしのスペースシャトルが贈呈されました

今回、最長記録を出したのは、小野陽斗くん。良かったね! おめでとうございます!

このスペースシャトルは非売品ですから、希少価値がありますね!

出場した子どもたちも、きっと良い思い出になるでしょう(●∀●)

遊びを通して、ものをつくる喜びを知った子ども達の成長が楽しみですね☆

ああん、わたしも、この削り出しのスペースシャトルが欲しい!

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」