無造作淑女

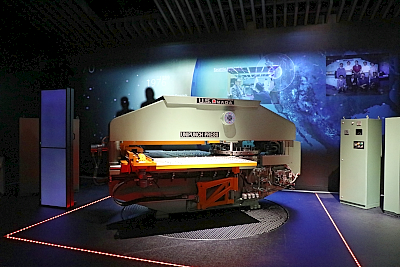

アマダ記念会館のハイテクぶりに驚いた!

本日より「AMADA INNOVATION FAIR 2018」が開催されるに先立ち、先日、プレスデーがありました。金属加工における最新技術と最新マシンの展示に、さらに進化した同社の技術をみることができました。このニュースは後日、製造現場ドットコムのニュースに掲載いたしますね。

さてさて、先日、アマダ記念会館が開館したことをニュースで掲載しましたが、このプレスデーの日に見学をすることができました。

これがまあ!

すごいのなんのって!

一見して、高級旅館を思わせる和の佇まい。

一歩足を踏み入れれば、目の前には日本庭園が! 鯉も優雅に泳いでいます。

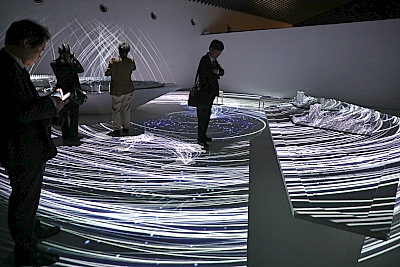

さて、気になる展示内容ですが、創業者の天田勇氏が一人で機械修理工場を興した際に使用した旋盤や歴代の金属加工機械を展示しているのですが、プロジェクションマッピングや自動音声案内を駆使して、れがまたもう、すごいのなんのって!

ワタクシの想像を遙かに超えたハイテク展示となっていました。

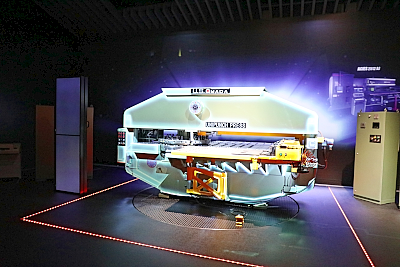

手をかざすだけで、出てくる画像と説明の数々。

そして、映像の美しさと躍動感―――。

まるで絵本の中に入り込んだ、というような錯覚におちいるほど、自分をとりまく空間がガラリと変わるのです。

マシンがクルクルと回転します

美しい! 美しすぎる!

▼関連記事はこちら▼

http://seizougenba.com/node/9828

INTERMOLD(大阪)でGET!

先月開催されたINTERMOLD(大阪)も成功に終わり、あれよあれよという間のゴールデンウィーク突入。

永遠の少女と言い張っているわたしも悲しいかなすっかり中年。

若いときのように無茶はできないので、体力を温存しましたよ☆

さて、INTERMOLD(大阪)でGETした各社の販促品で気になったものをご紹介しましょう。今年は2回、INTERMOLDがありますから、ひょっとしたら6月に名古屋で開催されるINTERMOLDでも、運が良ければ(おそらく数に限りがあります。)ブースでGETできるかもよ。

というわけで、ニュースでは書かないネタですが、販促で目立っていたところをこのブログでご紹介いたしましょう。

今回、お客様が喜ぶブース展開をしていたダイジェット工業。

ダイジェットは、最先端でありながら、いつもどこか手作り感が漂っています。

黒ヒゲ危機一髪ゲームを展開

よくみると、飛び出すはずの人形は同社のホカホカの新製品、高精度版「QMマックス MQT形」となっています。後日ニュースにも掲載しますが、この工具は、品質向上と生産性向上をもたらす5軸加工対応工具。しかも5軸加工だけでなく3軸加工にも対応するというから汎用性も抜群なのよ。

樽には「とびだせ! MQT」のカラフルなシールが! こういうところに、そう! ぬくもりと遊び心を感じるのです。非常に親しみ安いブース展開だからこそ、気楽に加工の悩みを相談する方もいらっしゃるんでしょうね。そうした声を反映して、同社の新製品はつくられていくのです!

当たったら、ピカピカの金属しおりをゲット! 高級感があります。

続いては、オーエスジー。

同社は今回、おそらく新製品の展開が一番豊富だったような気がします。

現在、Aブランドがどんどん拡充をみせていますね。昨年秋に発表された「ワンレボリューションスレッドミルAT-1」もいよいよ発売となり、加工能率を大幅に向上するとして注目を浴びています。だってこの製品、従来の2パス加工から1パス加工が可能になったんですから、加工時間の短縮に結びつきます。なお、母材には超微粒子超硬合金、表面にはEgiAs(イージアス)コーティングを採用して耐久性も自信アリ!

人気のAブランドモチーフの壁紙やキーホルダーも配布していました。

そしてほら見て!

同社の人気キャラクターであるタップくんステンレスカフェボトルが可愛い!

オーエスジーファンはたまらないでしょうね☆

さてさて、私的にしっくりきたのは、コレよ、コレ!

新幹線の中でゆっくりまったり。

思いやりに溢れていたのは、キタムラ機械。

同社は中小企業でありがちな悩み、たとえばスペースがなく大がかりな設備投資が出来ない等を考慮しながらマシンの開発を進めています。独自のCNC装置も斬新で、使う人の立場に立った思い遣りが常にあるのだと感じています。最近は、働き方改革でも有名になりました。

展示会のあとのお楽しみ☆

ラストは三菱日立ツール。

昨年は新ブランド「MOLDINO(モルディノ)」を発表し、今や三菱日立ツールといえば、MOLDINO。すでに定着しつつあります。そういえば昨年、同社の増田社長は、「淡々と金型業界に貢献していく。MはモルディノのMと三菱日立ツールのM。顧客と共に、サプライヤ―も交えたひとが手に手を取って進んでいく姿を表現した。」と言っていたのを思い出しました。切削工具の先端、技術力を研ぎ澄ませて、とんがっていく決意も表わしているそうですよ。

というわけで、同社といえばブース展開、色遣い、デザイン等なにからなにまで洗練された高級イメージがあります。スマートでクール。

「工具だけをみるとちょっとお高いけど、トータルコストを考えるとコレしかないでしょう!」と泥臭くもありながら、どこかスマートに工具を持ってくるイメージです。実際に同社の『Hi-Ptr2』(High Precision Pre-finishingの略)は、加工全体の最適化に注目したもので、“機械加工だけでなく、磨き・調節まで含めたトータル工程でメリットを出そう”というコンセプトのもと、加工精度を考慮し、トータルの時間を短縮する狙いがあるんですね。高付加価値商品による加工方法の改善・提案を行っているので、加工現場の強い味方でもあります。

そんな同社ですから、販促品もなんてクールなの!

スマホカメラ用レンズ

MOLDINOの文字がさりげなく描かれています

INTERMOLD(名古屋)は6月13日(水)~16日(土)まで、ポートメッセ名古屋で開催されます。

名古屋では各社のどんな展開があるのか楽しみですね。

さてさてINTERMOLD(大阪)のレポートは近々製造現場ドットコムのニュースにて更新いたしますので、お楽しみに! 次号の製造現場ドットコムはネタが豊富ですよ~☆

悪夢

世の中はゴールデンウィーク後半。わたしもほんの少しは机に向かうけれど、早めに切り上げたりして人並みにダラダラしてる。それは休息の必要性を感じるようになったから。ところが、心の中に罪悪感があるんでしょうね。悪夢をみて飛び起きた。夢の内容はこうだ。

ちょっと休憩、と思い、冷蔵庫の中から魚肉ソーセージを取り出して食べながらテレビをつけた。すると、航空機メーカーが、異種材穴あけ加工について新しい加工法を見つけ出し、飛躍的に加工時間を短縮することに成功、アッという間に航空機ができるようになったと記者会見を開いているではないか。その様子はまるで国会中継そっくり。で、なぜか毎度顔を付きあわす記者が勢ぞろいしており、挙手をして、質問し、議論を交わすという妙な記者発表の様子がテレビ中継されていた。

焦ったわたし。

自分だけが、その発表会に行っていないわけで、凍りついた。すっぽかしてしまったのを思い出したのだ! 慌ててメールを開いて案内の確認をしようとしたら、なんと700件以上のメールが! しかもウィルスチェックでひっかかり、超絶トロい。一通開くのに相当時間がかかる。そしてムカつくことに、殆どがスパムメールばかりじゃないか!

机の上にはパワーポイントでつくった企画書が放り出されていたーー。それを手にとった瞬間、ガシャーンとガラスが割れる音が! 斧を持った男が窓ガラスをブチ破って仕事場に侵入してきたではないか! (シャイニングのあのシーン)

で、飛び起きたわけ。心臓バクバクよ、もう。

夢でよかった。

再度寝ることにしたけれど、妙な罪悪感と残した仕事が気になる、5月は繁忙期である、というのが心の中で引っかかり、悪夢をみる。(時間に追われるといつもそう) 小心者というか神経質というか真面目というか、こんな自分が嫌になる。というわけで、精神衛生上よろしくないので、今日からフルタイムで机に向かいます。

明日から「INTERMOLD2018(大阪)」

いやん、もう。

夕べおせんべいを食べていたら、歯が1本欠けちゃったの。

よりによって大阪入りだというのに!

歯に1本不具合が生じただけで、咀嚼して飲み込むまでにこんなに時間がかかってしまうとは!

ああ、もっと慎重に食べれば良かった――と、今更ながら後悔してる。

誰だっけ、歯は民度を表すって言ったの(笑)

さぁ、明日からINTERMOLD(大阪)が始まります。

わたしもカメラを引っ下げて、取材に回りますよ(^_-)☆

会期中はtwitterでガンガンつぶやきますので、こちらも要チェック!

現在、東京は曇りのち雨の予報。大阪も東京と同じくらいの天気かな?

というわけで、これから行ってきま~す。

皆様も健やかでハッピーな1日をお過ごし下さい♪

【聴講無料☆事前登録】試作・デザイン・解析&3Dプリンティングフェア 特別講演

「INTERMOLD2018/金型展2018」ならびに「金属プレス加工技術展2018」の会期中、『開発・製造プロセスに変革をもたらすAIおよび最新技術動向と活用事例』(特別協力:オートディスク)をテーマに特別講演会が、インテックス大阪 国際会議ホールで開かれます。聴講は無料。事前登録制。

この特別講演では、フランスのエアバス社がジェネレーティブデザインを活用し、軽量化と製品強度を両立させるデザインを実用化した事例や、加工精度を高める最新のものづくりの事例を紹介してくれるという貴重な内容となっています。製造プロセスの変化がもたらす未来像とは!?

講師:オートディスク(株)デジタルマニファクチャリンググループ アジアパシフィック担当ディレクター辻野浩司 氏

日時:2018年4月18日(水)13:30~15:00

会場:インテックス大阪 国際会議ホール

定員:約350名

▼来場者登録フォームはこちら▼

https://www.intermold.jp/seminar/sp/3/

【聴講無料☆事前登録】自動車生産の最新事情と将来を探る! 金属プレス加工技術展2018 特別講演スケジュール

4 月18日(水)から4 月21 日(土)までの4日間、インテックス大阪で「INTERMOLD2018/金型展2018」ならびに「金属プレス加工技術展2018」が開催されますが、会期中、「自動車生産の最新事情と将来を探る」をテーマに、日本の自動車製造と生産技術をプレス技術の観点から、その将来像を考えるとして特別講演が開かれます。選りすぐりの講師陣が製造業のトレンドに向き合い説明してくれるという絶好のチャンス!!

企画・総合司会:東京大学名誉教授工学博士 中川威雄 氏

日 時:4月20日(金)13:00~17:00

会 場:インテックス大阪 国際会議ホール

定 員:約350名(聴講無料、事前登録制)

講演1「電動化と知能化が拓くインテリジェントモビリティの時代」

日産のビジョンである「ニッサン インテリジェント モビリティ」を支える、電動化・知能化の技術の現状と課題について共有する。エネルギーソースの変化とものづくりやビジネスに与える中長期的なインパクトを多面的に論議する。

日 時:4月20日(金)13:00~14:00

講 師:日産自動車(株)久村春芳 氏

講演2「環境保全・安全・快適さを追求する自動車を支える車体用材料とその成形技術」

大きな変革期を迎えている自動車業界。軽量化や衝突安全対策の車体の高強度化・高剛性化などを実現するためにハイテン、アルミニウム合金、CFRPなどを適材適所に使うマルチマテリアル化と車体を構成する材料は多様化や、最近の車体用材料の状況とそれらの加工技術の課題を紹介。

日 時:4月20日(金)14:30~15:30

講 師:(元)理化学研究所 工学博士 林 央 氏

講演3「注目集まるインド自動車産業の最新動向」

現在世界第5位の自動車生産国のインドは2025年に日本を抜き世界第3位になると予想されている。現地に詳しい講師が観測し続けて得た変化と情報をもとに、インド自動車産業の将来像を考える内容。

日 時:4月20日(金)15:40~17:00

講 師:東京大学大学院 経済学研究科 ものづくり経営研究センター特別研究員 伊藤 洋 氏

▼詳細と来場者登録フォームはコチラ▼

https://www.intermold.jp/seminar/sp/2/

【お知らせ】「INTERMOLD2018」(大阪)の会期中に金型シンポジウムが開催! ~関西の金型業界の現状と今後を検証する~

INTERMOLD2018(大阪)の会期中に金型シンポジウム(主催=日本金型工業会・金型協会)が開かれます。

このシンポジウムでは関西圏、大阪地区の抱える固有の問題点を捉まえて現状把握と金型企業が取り組むべき課題について考察するもの。現在、トレンドとなっている「EV化/自動運転化」をテーマに、仕事の変化や技術的課題も織り交ぜて検証。また、人材確保や人材育成などの経営課題を重ね合わせ、各パネラーの立場から経験を踏まえて意見交換、提言を行うといった内容の濃いものとなっています。

日時:2018年4月21日(土) 11:00~12:30

会場:インテックス大阪 インターモールド会場内 テクニカル・ワークショップ〈第1会場〉

主催:日本金型工業会・金型協会

特別協力:日本工作機械販売協会

〇総合司会

タイ国裾野産業連合会 顧問 前川 佳徳 氏(元型技術協会 会長)

〇パネラー

日本金型工業会 会 長 牧野 俊清 氏

日本金型工業会 副 会 長 西部支部長 山中 雅仁 氏

金 型 協 会 代表理事 永田 淳也 氏

日本工作機械販売協会 副会長 赤澤 正道 氏

■定員:80名

DMG MORIの保育園

DMG森精機が伊賀事業所、奈良事業所、名古屋本社、東京グローバルヘッドクォータで「DMG MORI保育園」を開設しましたが、先日、伊賀事業所にて見学する機会に恵まれました☆

社員が仕事と子育ての両立ができるよう、安心して長く働けるための環境の整備に注力していることがよく分かりました。

上質なオモチャの数々。

この絵本は英語バージョンよ♡

食器だってこだわりが!!

子どもたちの教育水準を高めるための施設を目指しているとのことですが、取材をすすめていくうち、これらの取り組みにおいて日本国内の中でも、かなり進んでいる印象を受けました。

この取り組みについての詳細は、次号の製造現場ドットコムのニュースで掲載いたしますので、お楽しみに(●∀^)☆

こうした取り組みがどんどん日本で増えますように。

【お知らせ】3月18日(日) 「反転の光」(名古屋テレビ)にオーエスジーが登場!

3月18日(日)名古屋テレビ(メーテレ)(東海地区6チャンネル)で、夕方17時55分~18時に2分間放映している「反転の光」にオーエスジーが登場しますよ☆

大池工場のデータを活かした生産管理に注目! 週末の自動運転を含めた生産効率向上への取り組み内容にスポットが当たりました。収録は、すでに先月、IT戦略部のニューオフィスと大池工場にて行われたとのことです。IT戦略部のお洒落なオフィスが映るかな?

おそらく中部地区のみの放送になるかとは思いますが、中部地区のオーエスジーファンの皆様、2分間のたいへん短い番組ですので、どうぞお見逃しなく!

今日は金曜日。

皆様も良い週末をお過ごしくださいませ☆

ではいってきまーす(●∀●)♪

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」