無造作淑女

「図解 ひと目でわかる! DMG森精機」が発行されたわね!

2008年に日刊工業新聞社から初版として発行された「図解森精機」の改訂版である「図解 DMG

森精機」がこのほど発行されました。DMG森精機の創業からの歴史や事業内容、資本業務提携をしているドイツのDMG MORI SEIKI AKTIENGESELLSCHAFTとの提携の経過などが掲載されていて、DMG森精機ファンにはたまらない濃い内容となっています。

ふたご座流星群 都会の光をナメてた!

宇宙モノが大好きなわたし。ふたご座流星群をカメラに収めようと頑張りました。

18:00過ぎには雪が降ってきただけあって、むちゃくちゃ寒かったわね。

ホッカイロをいっぱい身体にくっつけてね、独りじゃ怖いから嫌がるわが家の老人を説得していそいそ近所の公園に向かったわよ。

ところが!

都会の光をナメてたわ。思ったより空が明るいじゃないのさ!!

ビルのないオリオン座の方向にカメラを向けてみるしかないわね。

流星群のピークは21:00。

なのになのになのに―――っ!

お月様を撮るのとは違ってカメラ設定が難しい。しかもヘリがブンブン飛んでる!

カメラ設定もおおよそ考えていたモノではなかったから、テストでどんだけ時間がかかったんだか。

すでにハイボールを呑んでます。さむいっ!

肉眼で5個ほど流星をみました。あぁ、願いごとしなきゃね!

どうか日本語がしゃべれる石油王がわたしに一目惚れをしますように―――なーんて思う暇もありません。チッ!

流星も、まったくカメラを向けている方向には収まりませんでした。ものすごく残念!

ふてくされて寒い中、震えながらサキイカをかじりながらハイボールをぐびり。

一応、温かい紅茶にアルコールを混ぜた特製ナオ様ドリンクもつくったんだけどさ、あっという間に呑んじゃったわよ。

我ながらブルーシートがよく似合う

今度は天体ものを撮るとき、八ヶ岳、沖縄、北海道のいずれかにいきたいと思っています。

うちの近くの公園

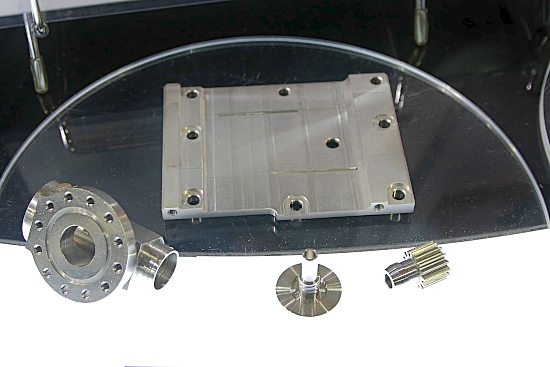

はやぶさ(第20号科学衛星MUSES-C)の部品

高橋工業が加工した人工衛星部品。材料はアルミニウム他。

7年ぶりに日本の小惑星探査機が地球に帰還したことで一躍有名になったはやぶさ(第20号科学衛星MUSES-C)には、愛媛県内にある高橋工業が製造した部品が使われていました。

加工した部品は“イトカワ”で採取した岩石を収めるサンプラーコンテナ(アルミ製の容器)や、容器内に導く管など数十点とのこと。大気圏突入時に様々な部品が燃え尽きる中で、耐熱カプセルに守られた直径約60mm、高さ80mmの容器は無事に地球に帰ってきました☆

さて、この部品、実はマザックの工作機械「HV800」で製造したんですよ。

先日のマザック「JIMTOFアンコールフェア」で知りました☆

工作機械はものをつくるモトとなるマシンですから、マザーマシンと呼ばれています。

母なるマシンに加工する方の知恵が注入されて、世の中のあらゆるモノが生み出されていると思うと、感慨深いものがあります。

北川鉄工所 高速割出NC円テーブルブレーキ仕様の動き

OKKさんのプライベートショーで拝見した北川鉄工所さんの新製品。

キュッキュッと止まるブレーキやスムーズな動きにご注目ください。

動画は視覚で訴求できるからいいですね~(●∀●)

これから、どんどん動画を利用していこうと思います。

OKKのプライベートショーでは滅多に見学できない製造ラインが見られるぞ!

OKK猪名川製造所において、“新M工場”の竣工披露を兼ねたプライベートショー「After JIMTOF」が今日まで開催されています。

わたしは昨日、取材にお伺いしていましたよ。

レポートは後日掲載しますが、今回のプライベートショーは、滅多に見学できない主力製品VMシリーズなどの製造ラインが見学することができます。まさに「重切削のOKK」を体感できる濃い内容でした。

受付を済ませてスタート地点の新M工場へGO!

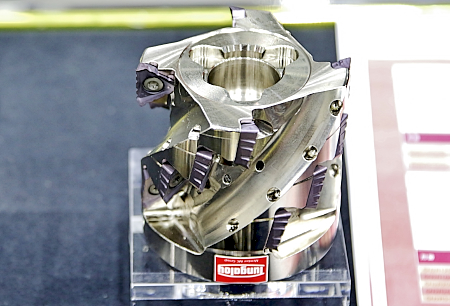

工具メーカーのサンドビックやタンガロイともコラボっていて、バリバリ削る様子を来場者に見せつけてくれますよ!

活気に満ちあふれています。

帽子が100年バージョンになっていました♡

後日、詳細なレポートを掲載いたしますので、お楽しみに☆

それでは、皆様、よい週末をお過ごしくださいませ。

マザックのプライベートショーに行ったならカレーを食べるべし!!!

さて、お知らせにあるとおり、ヤマザキマザックさんは、6日(土)まで同社美濃加茂工場でプライベートショーを開催していますね☆

もちろん私も初日にお伺いしてきましたよ。

後日、レポートを製造現場ドットコムのニュースに掲載しますが、その前に、面白いものをちょいとアップするわね。

このギターは米国工場40周年記念としてマザックのマシンでつくられた芸術品。ちなみに材料はA6061。

これみて! 展示されてるボーイング747のランディングギアはマザックさんの「INTEGREX e-670H-Ⅱ」を使用して実際に加工された製品なんですって!

「INTEGREX e-670H-Ⅱ」は、最大1070mmの振りとベッド長さ6mを誇り、ライディングギアの超深穴ボーリング加工に対応しているんです。

あら、可愛いロボットも展示されてるわ♡

でね、わたしが声を大にしていいたいことが一つあるの。

展示内容も見所満載ですが、プライベートショーに行かれる方は、ぜひ食堂に立ち寄り、名物のカレーを食べるべし! すごく美味しいんだから☆

高級な味がしたわよ(●∀●)ンマイ♪

いや~、たくさんネタがありすぎて、どこから書いていいやら分からないくらいなんですよ☆

では、マザックさんレポートはまたのちほどということで、楽しみにしていてくださいね☆

【お知らせ】ヤマザキマザックが明日から6日(土)まで「JIMTOF2014アンコールフェア」を開催

JIMTOF2014では大いに注目されたヤマザキマザックさん。

明日12月4日(木)~6日(土)の3日間、10:00~17:00まで、同社の美濃加茂製作所/美濃加茂第二製作所ワールドテクノロジーセンターにて、「JIMTOF2014アンコールフェア」を開催します。

JIMTOFで展開されていた最新機種の数々や、各種セミナーも充実していますよ☆

フォームにてイベントの予約もできるので、興味の有る方は、今すぐウェブサイトをチェックしてくださいね☆

↓JIMTOF2014 アンコールフェア↓

https://www.mazak.jp/news-events/upcoming-events/jimtof2014_encore/

JIMTOFでも注目を集めた「MAZATROL SmoothX」

三菱マテリアルが切削加工技術のe-ラーニング「三菱マテリアルエキスパートプログラム」を公開

三菱マテリアル 加工事業カンパニ-が、このほど新たに切削加工技術のeラーニングプログラムを、切削加工に携わっている方や学生の方々など幅広く受講してもらうことを目的に、同社のwebサイトに公開しています。

現在は日本語と英語の2言語の選択で、ターニング、ミーリング、ドリリング、被削材や工具材料について学習できるようになっています。また、iPadなどのダブレット端末にも対応しています。

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」