無造作淑女

【お知らせ】DMG森精機が名古屋 5軸加工専門スクールを開講

DMG森精機が4月6日(月)より、同社名古屋本社1Fにて「名古屋 5軸加工専門スクール」を開講します。

DMG森精機が4月6日(月)より、同社名古屋本社1Fにて「名古屋 5軸加工専門スクール」を開講します。

同社では、DMG MORIグループの研修施設として、DMG森精機アカデミーを設置し、現在、日本・ドイツ・アメリカ・中国・タイなどに拠点を置いて計約50名の講師と、最新の

工作機械・計測機器・周辺機器・CAD/CAMで、機械加工全般にかかわるトレーニングを顧客に提供するとともに、DMG MORIグループの約12,000人の社員への研修や各種教育活動も担っています。

同社では、「昨今、加工の高度化・複雑化などで生産性向上やオペレータ育成に課題を感じられているお客様が多く、DMG森精機アカデミーには、スクール充実へのご要望を多くいただいております。国内では、これまで東京グローバルヘッドクォータと伊賀事業所にて各種スクールを開講しておりましたが、より多くの機会をご提供すべく、JR名古屋駅から徒歩5分という交通至便な名古屋本社において、5軸加工専門スクールを開講することになりました」とのことで、名古屋圏にお住まいのDMG森精機ユーザーの方々は、直接スクールに通うことができますよ。名古屋駅の直ぐ近くですので、全国各地からのアクセスの便が良いのもいいですね。

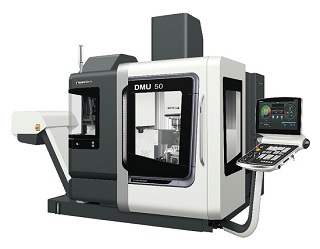

名古屋 5軸加工専門スクールでは、DMG MORIの最先端技術と機能性を融合した5軸加工のベストセラーであるDMU 50を2台設置し、複雑形状ワークを高精度かつ短時間で加工できる方法と段取りを習得することができます。

●5軸アドバンス シーメンスコース

プログラムから加工段取りまでの基礎知識を習得。

DMU 50シーメンス制御装置を使用したプログラミング及び機械操作を実施。

↓開催日等の詳細はこちらをクリック↓

http://www.dmgmoriseiki.co.jp/support/training/

【告知】アマダグループがPhotonix2015 第15 回 光・レーザー技術展に出展~ 板金切断から溶接までの最新テクノロジーがみられるぞ!

アマダグループは、4月8日(水)~4月10 日(金)まで東京ビッグサイトで開催される「Photonix2015 第15 回 光・レーザー技術展」にアマダ、アマダミヤチ共同で出展します。

今回の出展テーマは、「新レーザテクノロジーの創造と挑戦~板金切断から溶接までの最新テクノロジーのご提案~」

Photonix2015 は、高出力・低出力・ナノレベルのレーザソリューションが一堂に出展する専門展で、自動車、二次電池、太陽電池、エレクトロニクス・半導体分野に欠かせない、最先端のレーザ加工装置が多数出展する展示会です。アマダグループでは全6機種を展示するとのことで、日本初公開のダイレクト・ダイオード・レーザで板金切断を実現した「ExC(エグザック)」テクノロジーをはじめ、ファイバーレーザやYAG SHG グリーンレーザなど、レーザ技術と金属の切断・溶接、樹脂や金属への様々な加工技術を見せつけてくれるとのこと。(出展ブース:東5ホール39-26)。

気になる出展機は―――――。

1.ダイレクト・ダイオード・レーザ発振器 ExC《日本初出展》

2.ダイレクト・ダイオード・レーザ溶接機 ML-5120A《新商品》

3.ファイバーレーザ発振器 AJ-2000、AJ-4000、AJ-6000《AJ-6000 は新商品》

4.ファイバーレーザ加工機 ML-7353DL《新商品》

5.ファイバーレーザ溶接機 ML-6920C《新商品》

6.YAG SHG グリーンレーザ溶接機 ML-8150A

アマダグループの見所を説明するわね☆

ダイレクト・ダイオード・レーザ発振器「ExC 」は、エネルギー効率の向上により発振効率40%を実現し、加工機メーカーとして世界で初めてDDL での板金切断を可能にした発振器なんですよ。会場では軟鋼板4.5mmの高品質・高精度加工を実演し、2kW および4kW の発振器を展示します。

「ML-5120A」 は、温度制御機能を搭載した樹脂溶着、レーザはんだ接合用に最適なダイレクト・ダイオード・レーザ溶接機。従来機と比べて約2 倍の120W 出力を実現したんですって。完全空冷方式で発振効率の良いLD(レーザダイオード)の光を直接熱加工に応用できるため、消費電力が小さく、効率の良い省エネルギー装置。

ファイバーレーザ溶接機「ML-6920C」 は、2kW 出力のAJ 発振器を搭載。ガルバノスキャナーとの組み合わせで高速リモート溶接にも対応。電子部品や電装部品、メディカル部品、精密板金の溶接に最適!

その他、加工領域の拡大とエコを可能とした自社製ファイバーレーザ発振器AJ(2kW/4kW/6kW)の単体展示や、CCD カメラで加工点観察、画像処理に対応したファイバーレーザ加工機ML-7353DLなども展示しますよ。

同社では、「目まぐるしく変わるお客さまの課題解決に向けて、最新技術と築き上げてきたノウハウによる最適なソリューションをご提供いたします」とのこと。

これは楽しみですね!

ぜひお時間のある方は、展示会にレッツラGO!

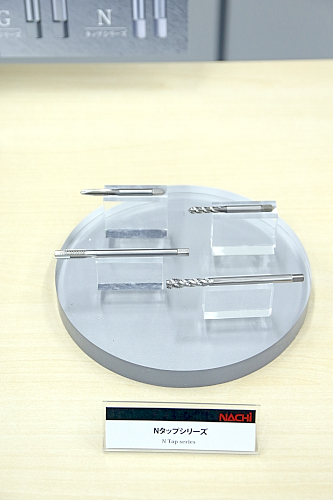

不二越がタップの新シリーズを市場投入!

不二越さんが、先日タップの新シリーズを市場投入しました。

「ドリルからタップまで。穴加工技術を極める」がテーマ。

新製品の概要ですが、高級粉末ハイスとSGコーティングを採用し、剛性と切り屑処理性を両立した設計で“最高峰の超寿命を誇る「SGタップシリーズ」と、タップ専用ハイスの採用と高剛性設計で汎用性と超寿命を実現したコストパフォーマンスが抜群の「Nタップシリーズ」があります。

ふたつの新シリーズ追加で穴開けからねじ切りまで一連の加工技術を提案するとしています☆

先日、説明会も開催されましたので、技術的な詳細は後日、製造現場ドットコムのニュースでたっぷり掲載いたします。

【お知らせ】次回のバリ取り大学の定期セミナーは関西大学東京オフィス(東京駅隣接)にて開催

バリ取り大学からのお知らせです。

次回のバリ取り大学の定期セミナーは、東京ビッグサイトで4月15日(水)~18日(土)に開催されるインターモールドの前日に、関西大学東京オフィス(東京駅隣接)にて開催します。

「インターモールドの視察を計画されている方、事前にバリ取り・エッジ仕上げの勉強をしてから、展示会を視察されると、また新たな視点でものを見ることが出来るのではないでしょうか?

追加の出張費をかけずに、学ぶ良い機会ですので、是非ご活用下さい。」とのこと。

内容は下記の通り。

基礎1(9:30~12:00):バリの生成メカニズムから抑制技術まで

理論と実験データを交えて解説する。原理的知識を得ることにより、加工現場における現象理解とバリ抑制に応用できる。

基礎2(13:30~16:30):様々なバリ取り・エッジ仕上げ手法と選定方法

実用化されている様々なバリ取り・エッジ仕上げ手法の「概要」を紹介するもの。一部ワークショップ形式も取り入れ、参加者の経験を共有する時間もある。

基礎1、基礎2とも、ものづくりに関わる方々には、共に興味深い内容となっているが、特に、基礎1は、生産技術や設計等、前加工も共に検討できる立場にいる方、基礎2は、どんな手法があるのか、広く浅く知っておきたい方から高い評価がある。

基礎1、基礎2を同時受講されると30,000円(税込)と、市場価格の約半分の料金で受講出来る。

詳細は、こちら↓

http://deburring-u.com/seminar/

ライン立ち上げ後に発生してからバリに対処するのでは、時間も選択肢も限られる中で最適な方法・効率的で安定性のある方法を選択する事は出来ません。

製造に関わるすべての部署の関係者がバリに対する共通認識を持っている事が、バリをコントロールし、効率的・安定的に除去するための必要不可欠な要件となっています。

事務局では、「御社の競争力向上、品質の安定性向上、人材活用のためにも、社員の方々のバリに対する意識を向上させるバリ取り大学のセミナーをご活用下さい」と呼びかけている。

興味のある方はぜひ参加してみてはいかがでしょうか。

悩ましいバリ取りに有益な情報を得ることができると思いますよ☆

お申込み、お問い合わせは下記まで。

バリ取り大学事務局 (株式会社ジーベックテクノロジー)

102-0083 東京都千代田区麹町1-7-25 フェルテ麹町1・7 8階

TEL 03-3239-3438 FAX 03-5211-8964

E-mail: ask@deburring-u.com

http://deburring-u.com/

大人の社会科見学 東京23区唯一の乾麺メーカー 「玉川食品」

さてさて、東京の北区産業振興課と「世界一受けたい授業」でもお馴染みのMr.町工場こと中村 神戸国際大学経済学部教授の特別企画大人の社会科見学の続きです。

東京都北区には、東京23区唯一の乾麺メーカー「玉川食品」があります。

特長は、昭和10年の創業以来、麺一筋に“乾麺でありがなら手打ちに近い食感”を実現していること。北区といえば、小山酒造もそうですが、水が重要な役目をする食品メーカーがあることを改めて認識したわたし。ということは、やっぱり東京の水ってあなどれない!

乾麺づくりの工程は、①丁寧に捏ねる→ ②そぼろ状の生地をゆっくり伸ばす→ ③通常の約4倍の時間を掛けて熟成乾燥させる→ ④昭和10年より使用している裁断機を使用し手動で裁断→ ⑤袋詰め――といった具合。

同社が特に大切にしていることは、職人の技術と経験。

これらが味に反映されるということを重視しており、極端な機械化を避けています。

時間も手間もかかるようですが、“効率の対極にある味”という、うたい文句が実に興味深いですね。

この日は土曜日でしたので、工場は稼働していませんが、特別に見学することができました。

職業柄、食品機械が気になるわ~☆

そぼろ状の生地ゆっくり伸ばすことで麺にコシと弾力が生まれる。

乾燥室。天井にある巨大扇風機でブワーッと風を送る。

これが昭和10年より使用している裁断機だ!

さてさて、同社の「満さくシリーズ」は、東京都地域特産品に認定された「満さくうどん」、「満さくひやむぎ」、「満さくそば」、「満さくそうめん」の4種類があります。

当然、わたしもおうちに帰ってさっそく食しました(●∀●)☆

ところで知っていました?

乾麺ってね、袋に表示されたゆで時間の最後の1分は、火を止めて、鍋にフタをして蒸らすことで、透明感のあるツルツルっとした食感い茹で上がるんですよ。わたしも初めて知りました。玉川食品さんに来なけりゃ、一生知ることはなかったわ!

ちゃんとレクチャーを受けたとおりにうどんを茹で上げました♪

ツルっツルのもちもちの食感に驚いたわ! 乾麺ってこんなに美味しかったっけ?

というくらい、従来の乾麺のイメージがぶっ飛びました。

麺の美味しさシンプルなザルうどんでいただくとGOODです! こりゃたまらんわい!

今度は納豆うどんにしてみようっと☆

【お知らせ】3月28日(土)開催! 遊びのオリンピック2015「WAZA―One GP(ワザワングランプリ)」がふくやま産業交流館で開催されるよ! 入場無料!

小学生以下(3月1日時点)を対象にした遊びのオリンピック「WAZA―One GP(ワザワングランプリ)」が、広島県立ふくやま産業交流館で開催されますよ。

大会競技種目は、「ビー玉」、「ベーゴマ」、「めんこ」、「紙トンボ」、「折り紙ヒコーキ」。

子どもはいつでも真剣勝負!

材料も競技ごとに統一されているので、公平で面白いですよね。(競技に参加する場合は当日、材料を総合受付で購入すること)。

場所:広島県立ふくやま産業交流館(広島県福山市御幸町大字岩成字正戸476-5)

日時:3月28日(土)9:30~15:30

幼少の記憶って、しつこく覚えているものですよね。

各地域でこういった“ものをつくる系”の企画はありますが、子どもの教育にも良い影響があると思います。

紙など身近なもので遊ぶことを覚えると、子どもは創造力が豊かですから、その遊び方も成長とともにどんどん進化していくことでしょう。

ゆくゆくは紙ヒコーキから、本物の飛行機をつくりたい! といった子ども達が増えることを楽しみしています(●∀―)☆

もんげー

先日は岡山に出没していました。

駅前で目に飛び込んできたもの。

それは―――――!

もんげー?

「もんげー」って岡山の方言で「もの凄い」、「超」、「とっても」等の意味で使われるらしい。

北海道弁でいうところの、「なまら」、沖縄でいうところの「でーじ」にあたりますね。

そういえば、北海道では「なまらうまいべさ!」、沖縄では「でーじグッド!」とよく言っていたことを思い出しました☆ いまでも「なまら」は無意識に出ちゃいます。

岡山では、真っ黒い「えび飯」と呼ばれる食べ物があったので、「えび飯オムライス」を食べてみました。

これがもんげーうまかった!

真っ黒いご飯はむき海老がたくさん入ったドライカレーのような風味♡

また食べたくなる美味しさ!

最近はスマホ関連が絶好調過ぎて、まさに「モンスター需要」。

ものをつくるモトの世界も、設備投資が盛んです。どこに行っても工場がどんどん強化されています。

ところで先月から行く先々、出張のホテルを取るのが難しい。昨年はまだマシだったような・・・。

【参加者募集中】第8回 金型サロンin東京 「~金型関係者交流会~ in INTERMOLD/金型展/金属プレス加工技術展」

いよいよ4月15日(水)から18日(土)の4日間、東京ビッグサイトで「INTERMOLD2015/金型展2015/金属プレス加工技術展2015」が開催されますが、併催行事も充実しています。

現在、参加者を募集している「第8回金型サロンin東京」は、(一社)型技術協会の活動PR、会員増強等を目的としており、(一社)日本金型工業会と(一社)日本金属プレス工業協会との共同企画で、相互の会員である大手メーカーの金型部門関係者や大学・研究機関係者、金型関連事業者の交流の場なんですよ。

8回目を迎える今回の講演会は、東京農工大学大学院教授の笹原弘之氏を講師に迎え、最新の業界情報を提供してくれるとのこと。

お時間のある方は、業界関係者との情報交換、交流の場のチャンスですので、参加してみてはいかがでしょうか。

開催概要は以下のとおり。

名 称 : 第8回 金型サロンin東京~金型関係者交流会~

in INTERMOLD/金型展/金属プレス加工技術展

主 催 : (一社)型技術協会/(一社)日本金型工業会/(一社)日本金属プレス工業協会

運 営 : インターモールド振興会

日 時 : 平成27年4月17日(金) 16:00~18:30

場 所 : 東京ビッグサイト 会議棟1F 会議室102および8Fレストランアルポルト

(東京都江東区有明3-10-1)

・講演会/1F 会議室102 ・懇親会/8F レストランアルポルト

●プログラム

15:30~ 受付

16:00~17:00 講演会

『アーク溶接技術を用いた迅速・高強度・低コストなAdditive Manufacturing』

東京農工大学大学院 工学研究院 先端機械システム部門 教授 笹原 弘之氏 (型技術協会 理事)

【内容】金属ワイヤ素材をアーク放電により溶融積層する金属材料のAdditeive Manufacturingに

ついて、その特徴とメリットについて紹介する。ニアネットシェイプに造形後、切削仕上げを行うことによりバルクからの削り出しと同等の表面品位での製品が製作可能である。

また、溶接用ワイヤとして市販されている素材が利用可能で、バルク材と同等の強度の

造形を迅速に行うことができることを解説する。

17:15~18:15 交流懇親会

◆定 員 : 約80名 主催団体会員を優先。(申込状況により変更する場合がある)。

◆参加費 : 会 員 / 3,000円 一 般 / 4,000円

※上記の会員、賛助会員は主催団体所属が条件となり。

◆お問い合せ先 インターモールド振興会 担当:岸本

〒540-0008 大阪市中央区大手前1-2-15 TEL:06-6944-9911

↓INTERMOLD 2015/金型展2015/金属プレス加工技術展 2015 公式サイト(3展共通)↓

http://intermold.jp/

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 「情熱は千里を越えて ~出稼ぎ地球会社の一兵卒~」 経営者の〝語られにくい局面〟に真っ正面から向き合った記録!

- 【是州が行く!】TMTS2026、台中市の新展示ホールで初開催 景気回復局面で5軸・複合加工とDXが前面に

- 『Mr.都市伝説 関暁夫の裏都市伝説』の新作! 「世界覇権を狙うレアメタル戦争」をテーマに那須が出演

- 【警告】「なりすまし注意」当社名を装った虚偽連絡について

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~