ブログ

難加工技術展にイワタツールが面白い製品を出してます

今週火曜日から本日までパシフィコ横浜で開催されている「難加工技術展2015」にイワタツールさんが面白い製品を出していますよ。

(1)高速面取り工具「トグロンⓇマルチチャンファー」(通称マルちゃん)。

(2)精密面取り工具「トグロンⓇシャープチャンファー」(通称シャーちゃん)。

通称ってのは、イワタツールさんの社内で使われている名称ね(●∀●)

運がよければ、ブース内に社長さんがいる場合もあるので、ぜひお時間のある方は寄ってみてはいかがでしょうか。マニアックな工具も必見!

最近、同社では、「トグロンハードドリル」がヨーロッパでグングン伸びてるんですって。

名古屋で開催されるメカトロテックにも出展するらしいので、要チェックよ☆

しかしまぁ、今日も関東地方は大雨です。

外回りでお仕事をこなしている皆様は大変です。どうかご安全に。

メカニカル サーフェス・テック

表面改質&表面試験・評価って、なかなか難しいところではあるんですが、その分野を専門としている隔月誌「メカニカル サーフェス・テック」の内容の濃さったら!

専門家および研究者の論文が掲載されていて、この分野のトレンドが分かります。

この分野ではピカリと光る専門雑誌といえましょう!

隔月で25日発行ですよ☆

月刊「ベルダ」で連載がスタートしました☆

ベストブック社の月刊「ベルダ」で、連載がスタートしました(●∀●)

ベストブック社は様々な書籍を出してヒットを飛ばしていますが、その中でも異質な(スミマセン)月刊ベルダはジャーナリストの皆様、および、どっぷり身を置いている世界に在住の方々が本当のことを述べている貴重な雑誌でもありましょう。

コーナータイトルは「無造作女の独り言」です

繊細かつ大胆なわたし(笑)

製造現場はもちろんのこと日常生活に潜んでいる泥臭いところまで目を光らせて、感じたことを書いていこうと思っています。

月刊「ベルダ」は毎月最終金曜日発行です。興味のある方はぜひ読んでくださいね!

ベストブックのサイトはコチラ↓

http://www.bestbookweb.com/

月刊ベルダの9月号の目次はコチラ。目次を開いてね!↓

http://www.bestbookweb.com/verdad/

岡本工作機械に行ってきましたよ☆

先日、岡本工作機械さんに行ってきました。

工場を見学してきました。美しい工場です。

空調関係が素晴らしいこと! 新しくなったショールームも画期的でした。

技術の伝承にも注力しており、工場の平均年齢は34~35才!

この日は学生さんがたくさん同社を見学していましたよ。

見学者用の帽子に高級感があります♡

この取材の様子はまた後ほど。

製造現場ドットコムで詳細を掲載いたしますね!

お楽しみに!

地球から500光年離れたナスアデス星団(嘘)

これは、アマチュア天文研究で無名なナスナオミが発見したナスアデス星団である――――というのは嘘ですが、なんとなく宇宙っぽいですよね。

失敗花火写真ですが、気に入っています。

ここ数日の取材☆

最近になってニューッとところてんのように仕事が押し出され、業務サイクルがやっとこ戻ったのですが、やっぱりネックは――――。

特に関西方面のホテル難民化により、スケジュールの予定がままならない状態にある、ということ。まったく困っちゃうわよ。訪問したい企業に都合良く行けないというもどかしさ・・・・。

ぐぬぬぬぬぅ。

行って帰って行って帰ってを繰り返すこの非効率。しかも新幹線や飛行機の中で、体質的に仕事が出来ない(気持ちが悪くなって原稿が書けない)というからやっかい。移動の時間に仕事ができない分、貴重な休息時間に充てているというのが本当のところですが、時間に追われるだけ、己の生産性能がダウンしちゃう。

この商売、重要なのはフットワークだってのに、これじゃあ足首に捻挫をしたまま走ってるのと同じだわよ。

効率良く仕事をしたいんですが、なかなか難しいもんだわね、と愚痴もいいたくなるんだけど、ブチブチいっても仕方ないんで話題を変えましょう。

さて、ここ数日の取材についてですが、先日、OSGさんに行ってきましたよ。

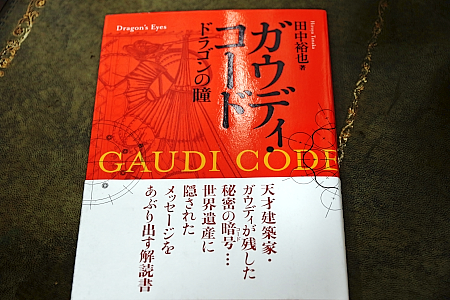

この日、バルセロナにて建築家として活躍されている田中裕也氏が同社を訪問されました。田中氏はスペインの建築家ガウディの建物を歩測などで実測して、図面を起こすなど世界的に活躍をされている方です。ガウディ研究の第一人者である田中氏からガウディの説明を生で聴けるチャンスなんて滅多にありません!

ガウディについて執筆されています☆

この日は、書道家の浜野龍峰氏と彫刻家の三澤憲司氏も加わり、OSGの大沢会長を囲み皆様と懇親を深めていました。なかなか滅多に拝見できないゴージャスな面々です。

翌日は伊丹へGO!

伊丹シティホテルでOKK会総会が開催されました

今年、OKKは100周年! 今年、新社長に就任された宮島 義嗣氏は、バリバリの技術畑出身。

さらなる飛躍を予感させる会合でした。

いずれもこれらのニュースはまた後ほど詳細を製造現場ドットコムで掲載いたしますので、お楽しみに☆

水族館にいきました♪

東京はものすごい雨です。今日は出たり入ったりなんですが、長靴が必須アイテム。

ものすごい集中豪雨です。

さて、皆様は夏休みの間、いかがお過ごしでしたでしょうか。

日々の疲れは取れましたか?

日頃、予め休日の予定がつかないのですが、昨日の日曜日はまるっと1日、お休みしました。

映画にしようか、前から見たかった水族館にしようか・・・・・。うーん、迷う。1日は24時間しかないので、両方はムリ。

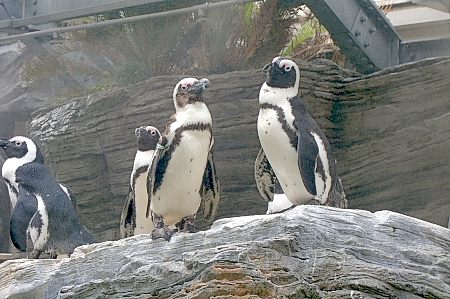

ということで、軍配が上がったのは水族館。

やっぱりさ、心が刺激よりも癒やしを求めてるのよね。魚やペンギン、カワウソたちに癒やして貰いましょう!

きれいだわ~!

きゃわいいコツメカワウソ

ペンギンちゃんもかわいいよ!

生アシカを見ました。とても楽しかったよ!

水族館にいくと、子どもに戻り、邪悪な心がみるみる浄化されるような気がします(笑)

マンボウと面会したかったのですが、最近、死んでしまったとのことで会えなかったのが残念。

最後にいつもの薄~いサワーをつくる店へ。ちっとも酔わないので、店を変えました。

で、おうちに帰って休日の最後をコレでシメました。

これじゃいつもと変わらんってのw

写真がスマホと小さいカメラなので、動物たちがあんまりよく取れていないのはご愛敬。

一ツ眼を持って行くべきだった・・・・・・。

明日から名古屋、大阪方面へレッツラGOでございます。

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」