ブログ

【動画】ANGERのマシン

今回、アンガー・マシニング・ジャパンさんを取材してマシンの説明を受け、衝撃が走ったわけね。なんでしょう、この動き!

というわけで、どんな動きをするのか気になるアナタのために―――。

↓これをご覧下さい↓

今後の展開が楽しみなマシンです☆

業界最大規模のプライベートイベント『AMADA INNOVATION FAIR2015』が盛況のうち終了!

アマダさんがグループ各社と共同し、5月16日(土)から6月27日(土)までの毎週金・土曜日の13日間、神奈川県伊勢原市にある本社アマダ・ソリューションセンターで、プライベートイベント『AMADA INNOVATION FAIR2015(通称AIF2015)』を開催し、期間中、国内外から約5000人の来場者が足を運びました。大盛況でした。わたしが取材に行った日もたくさんの人で溢れていましたよ。

今回のイベントで注目したのは同社が推奨する「V-FACTORY~先進デジタル工場~」。

ここに生産現場の未来をみることができました。

このニュースはレポートとして近日中にお届けいたしますので、楽しみにしていてくださいね☆

驚愕の事実。本日をもって1年の半分が終了(’Α`;)

なんということでしょう。

本日をもって1年の半分が終了いたします。

それではよい〆日をお過ごし下さい―――といいつつ円高で半期締めとは・・・・・・製造業界はなんだかモヤッとしますなあ。

黒田精工が反響を呼んでるとのこと!

たったいま小耳に挟んだニュースなんですが、黒田精工さんがボールねじを使用する際にセットで使用する「直動ガイド」が来月販売するにあたり、一足早く東京ビッグサイトで開催されている機械要素技術展でご案内しているらしく早くも反響を呼んでるらしいわよ!

同社の得意としている中小径ボールねじの主要サイズをカバー可能なレール幅9番~25番までの5サイズをシリーズ化するんですって。

利便性もアップするとのことなので、興味のある方は機械要素技術展でぜひご覧になってくださいね☆

どこにも属さないわたし

どなたかがTwitterでつぶやいていた内容ですが、わたしも内閣官房のいうところの「5つの女性のシチュエーション」に、どこにも属さない人種だ。そのうち、わたしみたいなモンは、「人種」というカテゴリーからも外されちゃうかもしれん(笑)

もうさ、こんなに多様な世の中において、女性を表現するときに5つのカテゴリーしかないっていう定義がねぇ、発想が貧困すぎやしないか。ちなみに「女性の5つのシチュエーション」をいうと・・・。

①子育て前、産前産後

②子育て中、子どもが乳幼児

③子育て中、子どもが就学中

④ボスママ・先輩ママ

⑤介護・困難な状態

このように画一的に物事を決める風土があるから、属さない人間ははみ出しモノ扱いを受ける。(この風土は女性問題に限ったことではない)。自分の思い描いた「将来」を実現させるには、いろんなものを犠牲にせざるを得なかったけれど、現在、まだまだ向上心とあらゆる欲望はメラメラと燃えている。

つねに怠け心をひた隠し、どんなにくじけそうになっても、向上心をもって社会に対応できるよう努力はしてきたつもりだ。この「女性の5つのシチュエーション」を読む限り、その努力を「認めない」といっているに等しく感じて非常に残念な気持ちになった。

ちょっとひどくないかしら?

【取材こぼれ話】日本ホイストが面白い!

ホイストやクレーンは生産されたモノを素早く安全に運搬し、生産システムの高能率化にはなくてはならないものですね。まさに経済性を左右する大きな部分を占めているといえましょう。

さて、そんな重要なものをつくっている有名な会社に日本ホイスト(本社=広島県福山市)があります。ちょうどここを見学する機会に恵まれましたので、取材こぼれ話として少しお話ししたいと思います。

日本ホイストさんといえば、蟹と鶴のマークが目立ちます。

ほら、冒頭の写真にも鶴と蟹があるでしょ☆

鶴は、なんとなく「吊る」や「TOOL」、そして、「CRANE」(←そのままですね)から来ていると想像したとおりでしたが、なぜ蟹なのか? が謎でした。

ユーザーニーズに合わせたオーダーメイド設計で製作する巻き上げ機を「クラブ」と呼ぶとのこと。「クラブ」すなわち蟹を英語でいうと、「CRAB」なんですね。なかなか凝っています(●∀●)なるほど!

アイデアと遊び心が満載な日本ホイストさんですが、ここの運搬システムは、ええええっ! と驚くことがいっぱいありました。なんせ、変形敷地に対応した工場の中で、工場に沿ってクレーンが走行するんですもの。つまりはカーブ走行が可能なのよね。建屋への負荷荷重を極力抑えているので、工場の建設コストが安くなる上、立屋そのものの寿命もながくなります。

床にカーブがあります。磁気センサ誘導方式を採用でフラットな床面を直接走行! レイアウト変更も簡単というメリットが!

同社が人にやさしい企業であることを示すものが他にもありました。

駐車場に温泉マークが!

ここはお風呂です。

暑いときなど、荷物を運ぶ運転手さんがたっぷり労働をしたあと、汗を流して疲れを取り、スッキリして安全運転で帰って欲しい・・・という願いから出来た施設なんですよ。

さてさて、クレーンは空間搬送で空間を有効活用し、作業の効率アップにはなくてはならないものなのですが、同社は小型から大型のクレーンやクレーンに付帯する点検設備など安全性と信頼性をもって商品を開発し、製造しています。この重要なものをつくるためには、ヤマザキマザックさんのマシンが一役買っていました。

あっ! ここにこんな台詞が!!!

このニュースはまた後ほど・・・・。

【お知らせ】6月19日(金)~20日(土)の2日間、「ヤマザキマザック ソリューションフェアin瀬戸内」が開催!

ヤマザキマザックが新たなサポート拠点として「瀬戸内テクノロジーセンタ」を岡山県に開設することを発表しました!

今夏に着工し、来春にオープンの予定。この告知も含めて、6月19(金)と20日(土)に岡山市内の総合展示場コンベックス岡山にて「ヤマザキマザック ソリューションフェアin瀬戸内」を開催します。マザック製工作機械計6台及び各種周辺機器メーカー約40社の製品が並びます!

*会場は岡山県総合展示場 コンベックス岡山 大展示場

(岡山県北区大内田675番地)

↓関連リンク↓

https://www.mazak.jp/news-events/upcoming-events/20150716-2040/

さて、新設されるテクノロジーセンタは、単に機械を展示する従来の展示場とは異なり、顧客の最寄りの場所で、最新同社の工作機械による加工実演、加工技術や設備合理化の相談、機械購入後のトレーニングなどのビフォア-セールスとアフターサービスを提供する施設とのこと。現在、世界中に38ケ所のテクノロジーセンタと41ケ所のテクニカルセンタの計79ケ所のサポート拠点を設けています。

国内では2006年の美濃加茂ワールドテクノロジーセンタ以来の開設で、国内7ケ所目のテクノロジーセンタになります。現在、同社の中国及び四国地方の顧客は、岡山、広島、福山、四国の各テクニカルセンタから販売とサービスを行なっており、実機の見学および新規設備や生産合理化など技術的な打合せは、最寄りの西日本テクノロジーセンタ(東大阪市)または九州テクノロジーセンタ(福岡県太宰府市)にて行なっています。

同社では、「建設地の岡山県都窪郡早島町は、山陽自動車道、瀬戸内中央自動車道、岡山自動車道の各高速道路の結節点と国道2号線に直結する交通要所に位置し、中国・四国地方各方面からのお客様の交通アクセスが容易になるだけでなく、施設内には最新の展示機と加工技術、充実したトレーニング設備・機器や専門スタッフを導入し、お客様へのビフォアセールスとアフターサービスなどのサポート体制をさらに充実させます!」と意気込みも満々☆

では、テクノロジーセンタの役割と機能について、ちょいと説明いたしましょう。

■テクノロジーセンタの役割と機能

単に機械を展示する従来の展示場とは異なり、顧客の最寄りの場所で、最新の同社工作機械による加工実演、加工技術や設備合理化の相談、機械購入後のトレーニングなどの各種テクノロジーソリューション及び迅速なアフターサービスを提供する施設。同社のテクノロジーセンタは、ショールームの装飾、機械の展示方法、加工アプリケーションなどから、技術支援、各種トレーニング、アフターサービスなどに至るまで世界同一基準のサポート内容を提供している。

■瀬戸内テクノロジーセンタの概要

瀬戸内テクノロジーセンタは、中国・四国地方の顧客をサポート。施設内には最新の展示機と加工技術、充実したトレーニング設備・機器や専門スタッフを導入し、顧客へのビフォアセールスとアフターサービスなどのサポート体制をさらに充実させる。

(1)所在地 : 岡山県都窪郡早島町早島4962

(2)土地敷地面積 : 9,277㎡(2,807坪)

(3)建物延床面積 : 2,622㎡(794坪)

(4)施設概要 : 事務所、ショールーム、三次元測定室、大会議室、トレーニングスクール ほか

取材こぼれ話

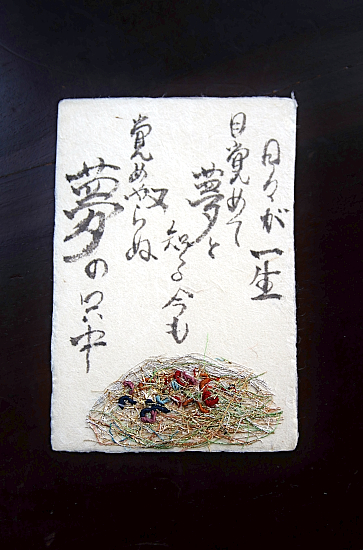

三菱日立ツール発足後初の代理店会総会で出席者に配られたものですが、これがなかなか洒落ていましたのでご紹介したいと思います。

書の下にある色とりどりの糸。

これは、帯の糸です。

あいさつに立った三菱日立ツールの増田社長は、帯を持参(!)し、帯の裏側をみせてくれました。

美しい帯を形付ける糸も裏はこのとおり

「帯を形付ける糸。美しい帯でも裏からみたらこのような状態ですが、たとえ地味でも、どんな方でもスポットライトを浴びることができる」

―――という意味が込められていました。

なんと元気が出る言葉でしょうか。

どうせ目立たないから・・・・とか、地味だから・・・・とか卑屈になりそうなことって、ありそうですが、たとえ目立たなくてもその存在そのものに価値があることがあるんだ、ということですね。

糸1本だけでは美しい帯にはなれません。

帯は裏からみたら、あんまりキレイじゃありません。

今回、帯の糸をこのように表舞台に貼り付けて美しい贈り物にしたということに奥深さを感じたわたし。

心遣いに社長のセンスを感じました。

ところで今回、あいさつを聞いて驚いたことがありました。

取材のこぼれ話としてお話ししましょう。

増田社長は三菱日立ツールの社長就任にあたって、なんと、前職場(三菱マテリアル)で着用していたスーツを全部捨てちゃったとのこと! 全てを新しく新調したんですって。

気持ちを新たにする―――という強い覚悟と決意を感じました。

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」